Изобретение относится к способу ведения процессов абсорбции, ректификации, также процессов нефтепереработки и газоочистки.

Известна регулярная укладка, включающая контейнеры с перфорированными верхними и нижними стенками и размещенные в них регулярно уложенные кольца Рашига (SU №880454, B01D 53/20).

Недостатком такой укладки является снижение эффективности процесса тепло- и массообмена из-за образования застойных зон (мениск) в местах контакта соседних друг с другом элементов насадки.

Наиболее близким по технической сущности и достижению результата к изобретению' является способ регулярной укладки насадки из колец Рашига в контактных аппаратах, в котором кольца Рашига располагают горизонтальными рядами по концентрическим окружностям вплотную друг к другу со смещением колец каждого ряда по отношению к предыдущему (SU №316458, B01D 3/28).

Недостатком этого способа является снижение эффективности процесса тепло- и массообмена за счет образования застойных зон (мениск) в местах контакта соседних друг с другом элементов насадки. Также это явление приводит к неоправданному росту гидравлического сопротивления.

Задача изобретения - интенсифицировать процесс тепло- и массообмена с одновременным снижением гидравлического сопротивления, а также увеличить эффективную поверхность насадки.

Указанный технический результат достигается за счет того, что каждый элемент насадки в нижележащем слое в одной концентрической окружности по отношению к каждому элементу насадки в вышележащем слое расположен со смещением, равным:

s=(d+b)/2,

где b, мм - величина зазора, d, мм - наружный диаметр насадки.

при этом элементы насадки с одинаковым расположением в ряду чередуются через ряд по высоте, а элементы насадки уложены относительно друг друга в каждом слое с зазором, равным

b=2δ+В,

где b, мм - величина зазора, δ, мм - толщина пленки жидкости, стекающей по насадке; В=3÷4, мм - минимальное расстояние между пленками жидкости толщиной δ, стекающими по поверхности соседних элементов насадки.

Этот интервал объясняется тем, что при использовании В<3 мм может привести к слиянию пленок, В>4 мм приводит к уменьшению активной поверхности за счет сокращения числа насадочных элементов.

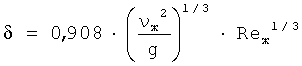

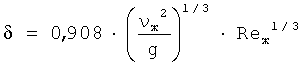

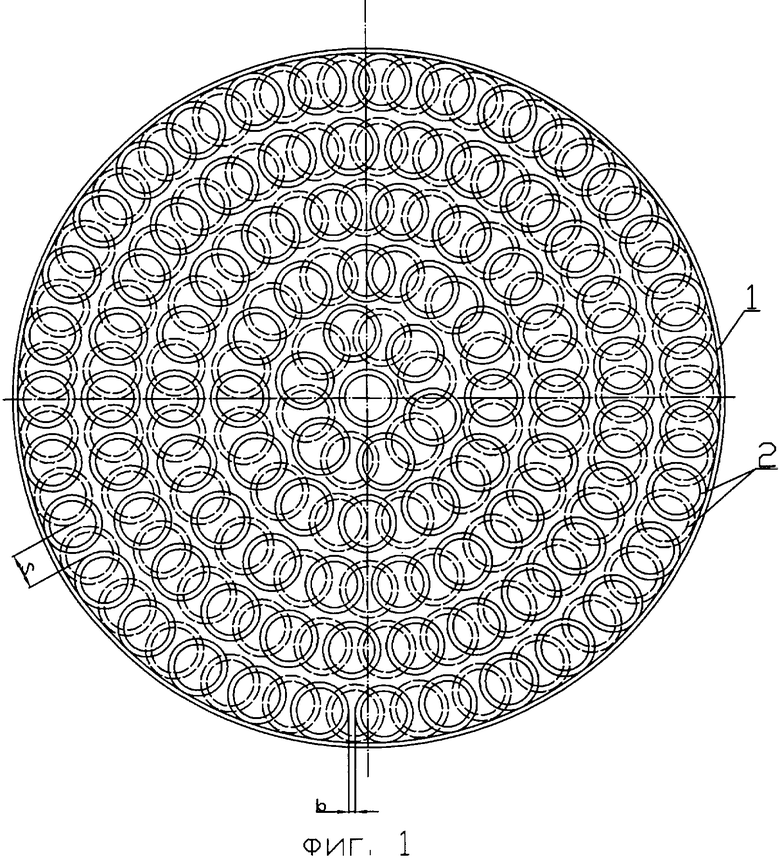

Толщина пленки жидкости - δ определяется по следующим критериальным уравнениям:

для ламинарного течения пленки жидкости, при Rеж<1600:

где νж - кинематическая вязкость жидкости, м2/с; g - ускорение свободного падения, м/с2; Reж - число Рейнольдса для пленки жидкости;

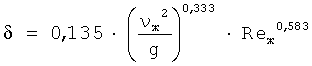

для турбулентного течения пленки жидкости, при 1600≤Rеж≥30000:

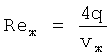

В свою очередь число Рейнольдса для пленки жидкости рассчитывается по формуле:

,

,

где q - линейная плотность орошения, м3/(м·с); νж - кинематическая вязкость жидкости, м2/с.

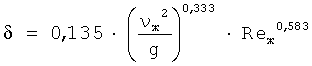

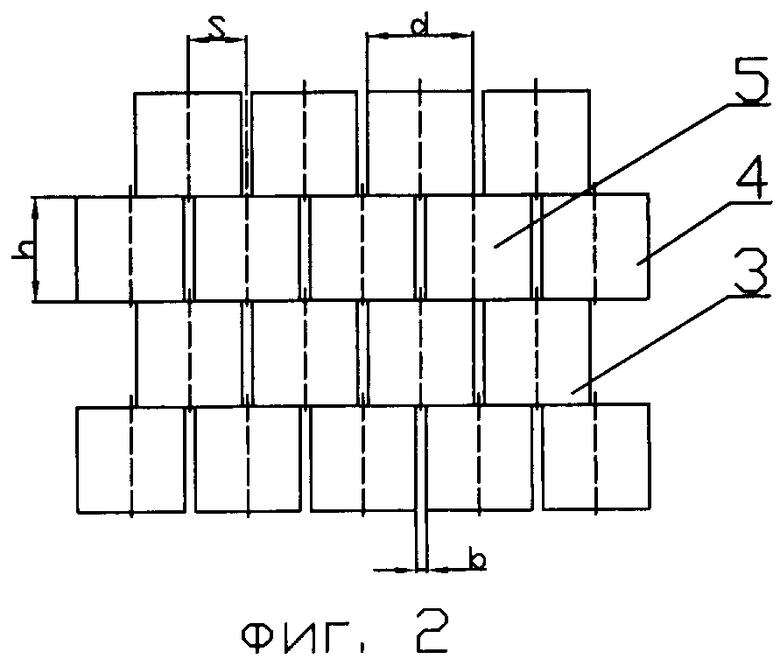

На фиг.1 показана колонна с кольцевой насадкой, уложенной по предложенному способу, поперечный разрез; на фиг.2 изображен продольный разрез укладки кольцевой насадки в колонне.

Колонный аппарат 1 заполняется кольцевой насадкой 2 диаметром d и высотой h, каждый элемент 3 насадки 2 в нижележащем слое в одной концентрической окружности по отношению к каждому элементу 4 насадки 2 в вышележащем слое расположен со смещением, равным s, при этом элементы насадки 2 с одинаковым расположением в ряду чередуются через ряд по высоте, а элементы 4, 5 насадки 2 уложены относительно друг друга в каждом слое с зазором b.

Способ согласно изобретению осуществляется следующим образом.

Пример 1. Жидкая фаза - вода - подается равномерно в колонный аппарат 1 на насадку 2 - кольца Рашига размерами 50×50×5 мм, уложенную предложенным способом, и стекает по ее поверхности в виде тонкой пленки и струек жидкости, контактируя с восходящим потоком газа, содержащим СО2. Режим течения пленки жидкости по насадке - ламинарный, при этом число Рейнольдса для пленки жидкости Rеж=1500. Кинематическая вязкость жидкости 1,004·10-6 м2/с.

Толщина пленки жидкости, стекающей по поверхности элементов насадки 2, рассчитывается по формуле:

Т.е. толщина пленки жидкости, стекающей по поверхности элементов насадки, 2δ=0,5 мм.

Элементы 4, 5 насадки 2 уложены относительно друг друга в каждом слое с зазором, равным:

b=2δ+В,

где b, мм - величина зазора, δ, мм - толщина пленки жидкости, стекающей по насадке; В=3÷4, мм - минимальное расстояние между пленками жидкости толщиной δ, стекающими по поверхности соседних элементов насадки.

Т.е. величина зазора между элементами 4, 5 насадки b=2·0,5+4=5 мм.

Каждый элемент 3 насадки 2 в нижележащем слое в одной концентрической окружности по отношению к каждому элементу 4 насадки 2 в вышележащем слое расположен со смещением, равным:

s=(d+b)/2,

где b, мм - величина зазора, d, мм - наружный диаметр насадки.

Т.е. величина смещения между элементами 3 и 4 насадки 2 s=(50+5)/2=27,5 мм.

Пример 2. Жидкая фаза - вода - подается равномерно в колонный аппарат 1 на насадку 2 - кольца Рашига размерами 50×50×5 мм, уложенную предложенным способом, и стекает по ее поверхности в виде тонкой пленки и струек жидкости, контактируя с восходящим потоком газа, содержащим СО2. Режим течения пленки жидкости по насадке - турбулентный, при этом число Рейнольдса для пленки жидкости Rеж=15000. Кинематическая вязкость жидкости 1,004·10-6 м2/с.

Толщина пленки жидкости стекающей по поверхности элементов насадки 2 рассчитывается по формуле:

Т.е. толщина пленки жидкости, стекающей по поверхности элементов насадки, δ=1,7 мм.

Элементы 4, 5 насадки 2 уложены относительно друг друга в каждом слое с зазором, равным:

b=2δ+В,

где b, мм - величина зазора, δ, мм - толщина пленки жидкости, стекающей по насадке; В=3÷4, мм - минимальное расстояние между пленками жидкости толщиной δ, стекающими по поверхности соседних элементов насадки.

Т.е. величина зазора между элементами 4, 5 насадки b=2·1,7+4=7,7 мм.

Каждый элемент 3 насадки 2 в нижележащем слое в одной концентрической окружности по отношению к каждому элементу 4 насадки 2 в вышележащем слое расположен со смещением, равным:

s=(d+b)/2,

где b, мм - величина зазора, d, мм - наружный диаметр насадки.

Т.е. величина смещения между элементами 3 и 4 насадки 2 s=(50+7,7)/2=28,85 мм.

Дистанционирование рядом расположенных элементов позволяет избежать слияние пленок (струек жидкости), стекающих по поверхности насадок, и образование застойных зон (миниск), что обеспечивает увеличение активной поверхности насадки, участвующей в процессе тепло- и массообмена ~30%, равномерность распределения газожидкостного потока, тем самым повышая эффективность процесса тепло- и массообмена.

Технический результат, который может быть получен при использовании данного изобретения, заключается в повышении эффективности процесса тепло- и массообмена, увеличении эффективной поверхности насадки. Дополнительный положительный эффект заключается в некотором снижении гидравлического сопротивления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ загрузки кольцевых насадок в колонные аппараты | 2018 |

|

RU2746140C2 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ ИЗ ГОРИЗОНТАЛЬНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2506125C1 |

| БЛОК СТРУКТУРИРОВАННОЙ НАСАДКИ ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2000 |

|

RU2184606C2 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2007 |

|

RU2360731C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И РАЗДЕЛА ФАЗ В СЕКЦИОНИРОВАННЫХ ПЕРЕКРЕСТНОТОЧНЫХ НАСАДОЧНЫХ КОЛОННАХ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2014 |

|

RU2568706C1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2467792C1 |

| МАССООБМЕННАЯ КОЛОННА С ПЕРЕКРЕСТНЫМ ТОКОМ ЖИДКОЙ И ГАЗОВОЙ ФАЗ | 2015 |

|

RU2602863C9 |

| НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2225753C2 |

| РЕГУЛЯРНАЯ ПЕРЕТОЧНАЯ НАСАДКА И МАССООБМЕННАЯ КОЛОННА С ЭТОЙ НАСАДКОЙ | 2005 |

|

RU2292947C1 |

Изобретение относится к способу ведения процессов абсорбции, ректификации, а также процессов нефтепереработки и газоочистки. Способ регулярной укладки кольцевой насадки в контактных аппаратах с расположением ее горизонтальными рядами по концентрическим окружностям со смещением колец каждого последующего ряда по отношению к предыдущему, причем каждый элемент насадки в нижележащем слое в одной концентрической окружности по отношению к каждому элементу насадки в вышележащем слое расположен со смещением, равным s=(d+b)/2, где b - величина зазора, d - наружный диаметр насадки, при этом элементы насадки с одинаковым расположением в ряду чередуются через ряд по высоте, а элементы насадки уложены относительно друг друга в каждом слое с зазором, равным b=2δ+В, где δ - толщина пленки жидкости, стекающей по насадке, В=3÷4 - минимальное расстояние между пленками жидкости толщиной δ, стекающими по поверхности соседних элементов насадки. Изобретение обеспечивает увеличенную эффективную поверхность насадки, повышение эффективности процесса тепло- и массобмена с одновременным снижением гидравлического сопротивления. 2 ил.

Способ регулярной укладки кольцевой насадки в контактных аппаратах с расположением ее горизонтальными рядами по концентрическим окружностям со смещением колец каждого последующего ряда по отношению к предыдущему, отличающийся тем, что каждый элемент насадки в нижележащем слое в одной концентрической окружности по отношению к каждому элементу насадки в вышележащем слое расположен со смещением, равным:

s=(d+b)/2,

где b - величина зазора, мм, d - наружный диаметр насадки, мм,

при этом элементы насадки с одинаковым расположением в ряду чередуются через ряд по высоте, а элементы насадки уложены относительно друг друга в каждом слое с зазором, равным:

b=2δ+B,

где b - величина зазора, мм, δ - толщина пленки жидкости, мм, стекающей по насадке, В=3÷4, мм - минимальное расстояние между пленками жидкости толщиной δ, стекающими по поверхности соседних элементов насадки.

| СПОСОБ РЕГУЛЯРНОЙ УКЛАДКИ НАСАДКИ ИЗ КОЛЕЦРАШИГА | 0 |

|

SU316458A1 |

| Насадка для тепломассообменных колонн | 1979 |

|

SU880454A1 |

| Регулярная насадка для тепломассообменных аппаратов | 1982 |

|

SU1087162A1 |

| US 5194231 A, 16.03.1993. | |||

Авторы

Даты

2012-01-27—Публикация

2010-03-09—Подача