Изобретение относится к способам осуществления процессов тепло- и массообмена в насадочных колонных аппаратах химической технологии.

Известен способ регулярной загрузки кольцевой насадки в колонных аппаратах, заключающийся в том, что кольцевую насадку располагают горизонтальными рядами по концентрическим окружностям со смещением колец каждого последующего ряда по отношению к предыдущему (Дытнерский Ю.И. Процессы и аппараты химической технологии. Часть 2. М.: Химия, 2002, 367 с.)

Недостатком известного способа регулярной укладки кольцевой насадки является определенное снижение эффективности осуществляемого процесса из-за уменьшения активной поверхности вследствие образования линзообразных застойных зон жидкой фазы в местах контакта поверхности соседних элементов кольцевой насадки друг с другом в каждом из рядов.

Наиболее близким к предлагаемому изобретению является способ регулярной укладки кольцевой насадки в контактных аппаратах (RU 2010108213 А МПК B01J 19/32) с расположением ее горизонтальными рядами по концентрическим окружностям со смещением колец в соседних по высоте рядах, равным:

S=(d+b)/2,

где b, мм - величина зазора между соседними элементами насадки в рядах, d, мм - наружный диаметр элементов кольцевой насадки.

при этом элементы регулярной насадки уложены с зазором друг относительно друга, равным:

b=2δ+с,

где δ - толщина пленки жидкости, гравитационно стекающей по насадке; b=3÷4 мм.

Недостатком известного способа регулярной укладки кольцевой насадки является большая чувствительность любой регулярной насадки к исходной равномерности распределения взаимодействующих потоков на входе в слой насадки [см. Дмитриева Г.Б. и др. Эффективные конструкции структурированных насадок для процессов тепломассообмена «Химическое и нефтегазовое машиностроение», 2005. №8], что в ряде случаев снижает эффективность осуществления процессов тепло- и массообмена в колонных аппаратах с насадкой.

Задача изобретения - увеличение эффективности процессов тепло- и массообмена за счет послойного расположения регулярно уложенной и насыпной насадки в колонном аппарате.

Указанная задача достигается тем, что регулярная насадка в колонном аппарате укладывается послойно в чередовании со слоями насыпной насадки, причем высота слоев регулярно уложенной и насыпной насадок составляет величину:

H=A×de,

где А=2÷8, de, м - эквивалентный диаметр канала, равный:

de=4ε/a,

где ε - порозность слоя насадки, м3/м3, а - удельная поверхность насадки, м2/м3.

при этом величина ε в соседних по высоте слоях регулярно уложенной насадки и насыпной насадки находится в пределах от 0,67 до 0,985.

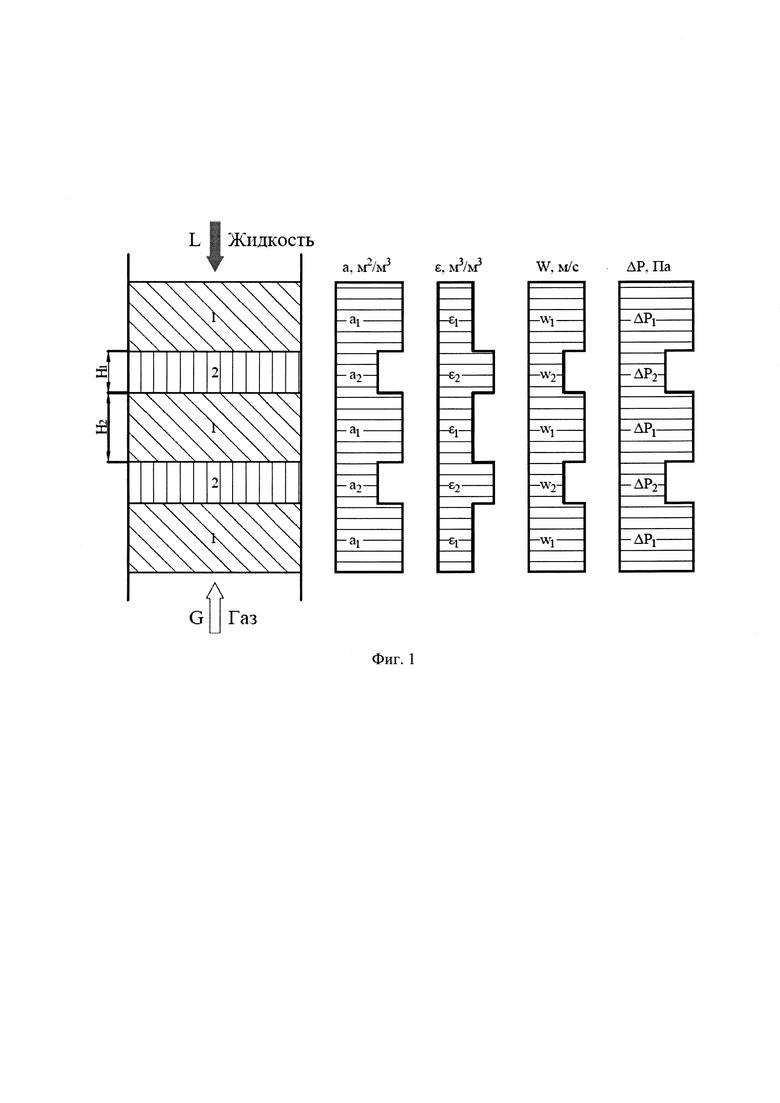

Заявляемый способ загрузки кольцевых насадок в колонные аппараты поясняется схемой и графиками. На фиг. 1 показана схема послойной загрузки кольцевой насадки различного типа в абсорбер, например, очистки отходящих газов производства аммиака от СО2. Там же показана изменение основных геометрических параметров используемых типов насадки по ее отдельным слоям при загрузке в колонный аппарат по заявленному способу, а также эпюра трансформации величины скоростей W1, W2 потери напора ΔP1 и ΔР2 по соответствующим слоям насадки по высоте аппарата. На фиг. 2 показана полученная авторами, аналитическим путем, графическая зависимость изменения относительной скорости газового потока по высоте колонного аппарата со слоями с различной порозностью (W1/W2)=ƒ(ε1/ε2). Здесь индексы 1 и 2 относятся к различным типам слоев насадки, а именно: 1 - насыпной слой насадки, 2 - регулярно уложенный слой насадки (см. фиг. 1).

На фиг. 3 показана графическая зависимость ожидаемого увеличения эффективности процесса - ΔЕ, % от величины соотношения скоростей газового потока в слоях насадки с различной порозностью.

Предлагаемый способ позволяет увеличить эффективность осуществляемого технологического процесса до 12% за счет чередования слоев насыпной - 1 и регулярно уложенной - 2 насадки, высота которых составляет:

H=A×de,

где А=2⋅8, de, м - эквивалентный диаметр канала, равный:

de=4ε/a,

где ε - порозность слоя насадки, м3/м3, а - удельная поверхность соответствующего слоя насадки, м2/м3.

при этом величина ε в соседних по высоте слоях регулярно уложенной насадки и насыпной насадки находится в пределах от 0,67 до 0,985. Чередование соседних слоев насыпной и регулярно уложенной кольцевой насадки обеспечивает эффективный пульсирующий режим течения газового потока G и жидкой фазы L по всей высоте колонного аппарата с насадкой (см. фиг. 1).

Примеры осуществления заявляемого способа загрузки кольцевых насадок в колонные аппараты.

Геометрические характеристики использованных насадок содержатся в таблице 1.

Пример №1. Насадка в виде керамических колец Рашига размером 50×50×5,0 мм укладывается в колонный аппарат чередующимися слоями регулярно уложенной и насыпной насадки внавал. Высота отдельных слоев составляет - у регулярной насадки H=3de, а у насыпной H=4,5de. Здесь de=4ε/а. Величина порозности слоев этой насадки, уложенной, соответственно, внавал и регулярно, (см. таблицу 1) составляла: ε1=0,785 ε2=0,735. Величина отношения (ε1/ε2)=1,068. Из графика на фиг. 2 видно, что в этом случае: (W1/W2)=1,34.

Регулярно уложенная кольцевая насадка, как видно из данных таблицы 1, имеет меньшее живое сечение и меньшую величину порозности по сравнению с насыпной насадкой, загруженной в аппарат внавал, что обеспечивает большую величину локальных скоростей в слоях регулярной насадки. Из-за различного живого сечения, следовательно, и различного гидравлического сопротивления слоев насадки с регулярной и насыпной насадками - скорости движения газового потока в этих слоях насадки, будут различными. При этом само движение газового потока по высоте колонного аппарата с насадкой будет пульсирующим. Следствием пульсирующего режима течения газовой фазы в аппарате является увеличение эффективности процессов тепло- и массообмена на 7,6% (см. график на фиг. 3).

Пример №2. Насадка в виде металлических миниколец типа MICHM-X-2R2 размером 75×15×1,0 мм укладывается в колонный аппарат регулярными слоями, чередующимися со слоями насадки типа SMR размером 75×22,5×1,0 мм, загруженной в виде насыпной насадки внавал.

Характеристики насадок:

MICHM-X-2R2 - удельная поверхность а = 85,4 м2/м3; эквивалентный диаметр канала - de = 0,044285 м;

SMR - a = 88 м2/м3; de = 0,044318 м.

Высота отдельных слоев насадки составляла:

у регулярно уложенного слоя насадки - Н = 2de = 0,0886 м;

у насыпного слоя насадки - Н = 7de = 0,31 м.

Величина порозности при этом составляла (см. таблицу 1):

у регулярно уложенного слоя насадки - ε2=0,94548 м3/м3;

у насыпного слоя насадки - ε1=0,975 м3/м3.

Величина отношения (ε1/ε2)=1,031. Из графика на фиг. 2 следует, что в этом случае соотношение скоростей газового потока в соседних слоях насадки в колонном аппарате составляло (см. график на фиг. 2): (W1/W2)=1,155.

Таким образом в колонном аппарате с чередующимися слоями насадки обеспечивается пульсирующий режим течения что, в свою очередь, обеспечивает интенсификацию процессов тепло - и массообмена в колонном аппарате на 4,9% (см. график на фиг. 3).

Пример №3. Насадка в виде керамических колец Палля размером 50×50 мм укладывается в колонный аппарат регулярными слоями, чередующимися со слоями насадки типа MICHM-X-31 размером 75×25×1,0 мм, загруженной в виде насыпной насадки внавал.

Геометрические характеристики насадок:

кольца Палля - удельная поверхность а = 153,1 м2/м3; эквивалентный диаметр канала - de = 0,0205 м;

кольца MICHM-X-31 - а = 79 м2/м3; de = 0,0488 м.

Высота соответствующих слоев насадки в аппарате составляла:

у регулярно уложенного слоя насадки - Н = 2,3de = 0,04715 м;

у насыпного слоя насадки - Н = 6,5de = 0,3172 м.

Величина порозности при этом по отдельным слоям насадки в аппарате составляла (см. таблицу 1):

у регулярно уложенного слоя насадки - ε2=0,784 м3/м3;

у насыпного слоя насадки - ε1=0,9639 м3/м3.

Величина отношения (ε1/ε2)=1,229. В этом случае соотношение скоростей о отдельным слоям насадки составляет (см. график на фиг. 2): (W1/W2)=2,145.

Использованная в данном случае комбинация слоев насыпной и регулярной насадок обеспечивала наибольшую интенсификацию процессов тепло - и массообмена в колонном аппарате. При этом величина ΔЕ=12,6% (см. график на фиг. 3).

Пример №4. Насадка в виде чередующихся слоев регулярно уложенной кольцевой насадки в виде колец Рашига и насыпной насадки в виде колец Мебиуса. Кольца Рашига размером 25×25×3,0 мм уложены регулярно с расположением их горизонтальными рядами по концентрическим окружностям со смещением колец каждого последующего ряда по отношению к предыдущему, отличающийся тем, что каждый элемент насадки в нижележащем слое в одной концентрической окружности по отношению к каждому элементу насадки в вышележащем слое расположен со смещением. Кольца Мебиуса с размерами элемента насадки 50×15×0,5 мм уложены внавал. Геометрические характеристики этих насадок приведены в таблице 2.

Сочетание чередующихся слоев регулярной и насыпной насадки в виде колец Мебиуса, обладающих свойством самоориентации, обеспечивает пульсирующий режим течения в колонном аппарате за счет различной величины живого сечения слоя насадки численно равна величине ее порозности (доли пустот).

Использование чередующихся слоев регулярно уложенной насадки в виде колец Рашига и насыпной насадки, выполненной в виде колец Мебиуса, обеспечивает высокую эффективность технологического процесса при одновременно низком гидравлическом сопротивлении, что делает предлагаемый способ укладки наиболее энергоэффективным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированное контактное устройство для осуществления процессов тепло- и массообмена | 2017 |

|

RU2746150C2 |

| СПОСОБ РЕГУЛЯРНОЙ УКЛАДКИ КОЛЬЦЕВОЙ НАСАДКИ | 2010 |

|

RU2440843C2 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2013 |

|

RU2533722C1 |

| НАСАДКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ТЕПЛО- И МАССООБМЕННЫХ ПРОЦЕССОВ | 2017 |

|

RU2746189C2 |

| КОРОТКОСЛОЕВАЯ НАСАДКА | 2015 |

|

RU2608526C1 |

| Экстрактор колонного типа с регулярной противоточной насадкой | 2017 |

|

RU2640525C9 |

| НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2370311C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССОВ ТЕПЛО- И МАССООБМЕНА | 2015 |

|

RU2586037C1 |

| НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2009 |

|

RU2398627C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ ИЗ ГОРИЗОНТАЛЬНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2506125C1 |

Изобретение относится к способу осуществления процессов тепло- и массообмена в насадочных колонных аппаратах химической промышленности. Способ загрузки кольцевых насадок в колонные аппараты заключается в расположении их горизонтальными рядами по концентрическим окружностям со смещением колец в соседних по высоте рядах, при этом элементы насадки с одинаковым расположением в ряду чередуются через ряд по высоте и уложены относительно друг друга в каждом слое с зазором. Изобретение обеспечивает высокую эффективность технологического процесса при одновременно низком гидравлическом сопротивлении. 3 ил.

Способ загрузки кольцевых насадок в колонные аппараты с расположением их горизонтальными рядами по концентрическим окружностям со смещением колец в соседних по высоте рядах, равным S=(d+b)/2, где b, мм - величина зазора между соседними элементами насадки в рядах, d, мм - наружный диаметр элементов кольцевой насадки, при этом элементы насадки с одинаковым расположением в ряду чередуются через ряд по высоте, а элементы насадки уложены относительно друг друга в каждом слое с зазором, равным

b=2δ+b,

где b, мм, - величина зазора, δ, мм, - толщина пленки жидкости, стекающей по насадке; b=3÷4 мм - минимальное расстояние между пленками жидкости толщиной δ, стекающими по поверхности соседних элементов насадки, отличающийся тем, что слои регулярно уложенной и насыпной насадок составляют величину

Н=А*de,

где А=2÷8, de, м, - эквивалентный диаметр канала, равный de=4ε/а, где ε - порозность слоя насадки, м3/м3, а - удельная поверхность соответствующего слоя насадки, м2/м3,

при этом величина ε в соседних по высоте слоях регулярной и насыпной насадок находится в пределах от 0,67 до 0,985.

| СПОСОБ РЕГУЛЯРНОЙ УКЛАДКИ КОЛЬЦЕВОЙ НАСАДКИ | 2010 |

|

RU2440843C2 |

| СПОСОБ РЕГУЛЯРНОЙ УКЛАДКИ НАСАДКИ ИЗ КОЛЕЦРАШИГА | 0 |

|

SU316458A1 |

| US 5194231 A, 16.03.1993 | |||

| Способ определения содержания фосфора в поверхностно-активных веществах на основе алкилфосфорных кислот | 1986 |

|

SU1402936A1 |

Авторы

Даты

2021-04-07—Публикация

2018-06-28—Подача