Изобретение относится к аппаратуре для массообмена и,теплообмена в системах газ-жидкость и может быть использовано в химической промышленности, черной и цветной металлургии, в процессах газоочистки, десорбции, абсорбции, увлажнения и очистки газов, широко применяемых в различных областях народного хозяйства.

Известен аппарат для проведения процессов массообмена, состозиций из корпуса с установленными в нем попарно эллиптической формы тарелками нижней и верхней, расположенными вынутостями навстречу друг другу. Нижняя тарелка из каждой пары прикреплена к-,:корпусу при помощи крошитейнов, а верхняя связана с нижней уголками. Над нижней тарелкой установлена кольцевая перегородка, в центре которой имеется отверстие и патрубок

Тарелки имеют отверстия в виде тангенциально направленных арочных чешуек, что обеспечивает вращательно движение жидкости.Жидкость перетекает с тарелки на тарелку через кольцевой сливной карман между верхней и нижней тарелками,а также корпусом аппарата и через отверстие в центре нижней части тарелки.

Процесс массообмена интенсифицируется за счет увеличения площади эл липтической тарелки по сравнению с плоской струйной тарелкой 1.

Однако известный.аппарат содержит значительное число деталей, сложных в изготовлении, особенно эллиптических тарелок с просечками. При малых и больших нагрузках по жидкости равнс 1ерность распределения жидкости на тарелках не достигается, аппарат работает в струйном режиме, струйно-пленочный режим в аппарате не достигается, так как для его осуществления насадка должна иметь строгую геометрию постоянной кривизны, например, в виде отрезков цилиндров и усеченнных конусов с определенным углом наклона к оси, иметь горизонтальное сечение в виде пар концентрических окружностей, прорези специальной формы, обеспечивающие оптимальное живое сечение -насадки - около 40% к сечению аппарата насадка должна рбеспечивать свободный переток жидкости сверху вниз по винтовой линии. ;

Кроме того, аппарат имеет значительное гидравлическое сопротивление высокую металлоемкость и не может быть изготовлен многосекционным.

Известен аппарат для проведения процессов массообмена с регулярной насадкой, сос.тоящей из чередующихся элементов, образованных соединением наклонных в противоположную сторону пластин, снабженных направленными

просечными отверстиями, и расположенных по высоте в шахматном порядке, нижние кромки которых отогнуты вниз параллельно Противоположным сторонам нижележащих элементов насадки, а верхние грани нижележащих элементов, расположены выше линий отгиба пластин. Кромки просечных отверстий в смежных пластинах направлены параллельно их образующим в противоположные стороны, например в сторону наклона пластин 2.

Аппарат 2} проще в изготовлении, чем аппарат I3i однако насадка имее сложную конструкцию, которую сложно размещать в аппаратах круглого сечения. Аппарат работает в пленочном режиме, а устойчивая работа его возмо,кна лишь при идеальном распределении орошения по насадке, поэтому час жидкости в аппарате накапливается на отдельных участках насадки и не принимает эффективного участия в процессе массообмена. Аппарат имеет значительное гидравлическое сопротивление и высокую металлоемкость. Наличи параллельных рядов, пластин исключает возможность вихревого движения газа в виду отсутствия кольцевых каналов, поэтому вихревой струйно-пленочный режим работы в аппарате С2 не может -быть достигнут.

Известен массообменный аппарат, содержащий в корпусе контактные тарелки в виде гофрированных перфорированных конусов, распределительные кольца, установленные между основаниями конусов, сливные патрубки, выполненные в вершине каждого полого конуса, установленного вершиной вниз, ,отбойники, размещенные с зазором относительно сливных патрубков ts.

Гофрированные конусы размещены на некотором расстоянии друг от друга в чередующейся последовательности вершинг1ми вверх и вниз. Указанный аппарат содержит значительное количество, элементов, сложен по конструкции и имеет высокую материалоемкость Аппарат работает в пленочном режиме, интенсификация работы осуществляется за счет увеличения поверхности массообмена путем гофрирования конусов . Гофрированные конуса обеспечивают стекание жидкости только сверху вниз,без завихрения,что исключает возможность осуществления в нем вихревого струйно-пленочного режима массообмена. Аппарат имеет значительное гидравлическое сопротивление и недостаточную производительность, не может быть многосекционньлм, часть газового потока у стенок аппарата из-за наличия гофров на конусах не вступает во вза1 1одействие с потоком жидкости.

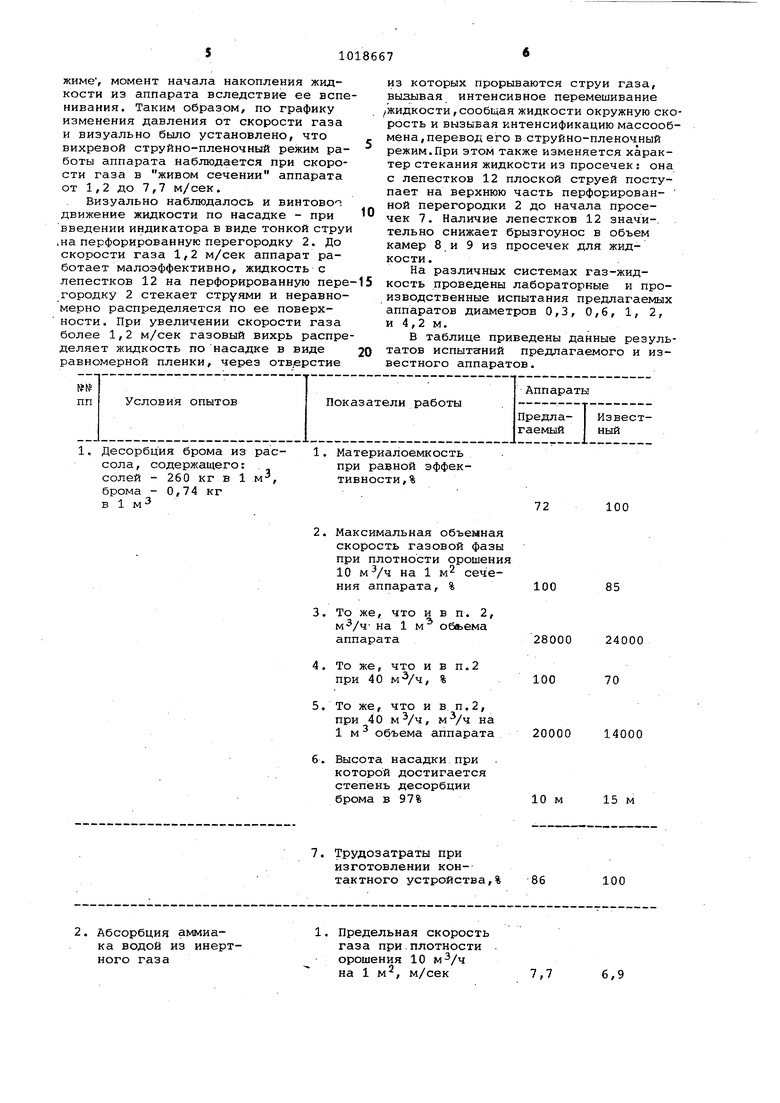

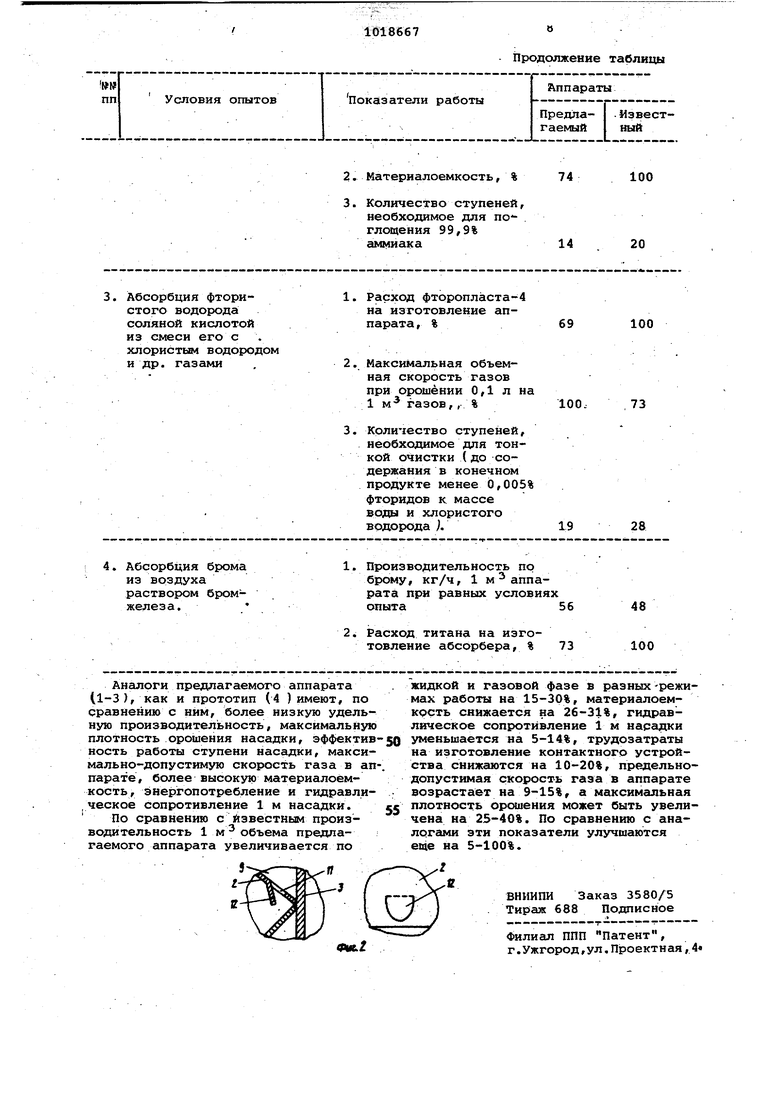

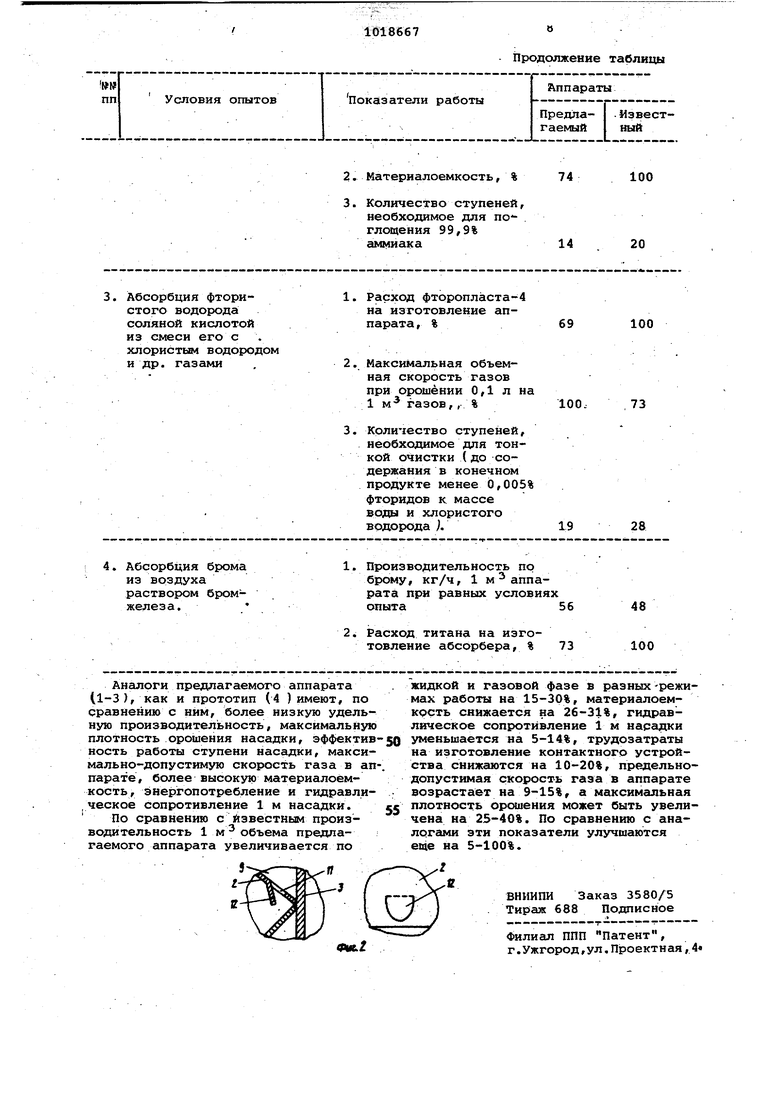

Известен массообменный вихревой аппарат, состоящий из корпуса и установленных в нем коаксиальных перфорированных и сплошных перегородок, обраэунж1нх цилиндры и усеченные кон са, разделйющих внутреннюю полость аппарата на несколько ступеней, и устройство для перетока жидкости из вышележащей ступени на нижележащую ступень 4 3. . Недостаток аппарата в том, что наличие переточных труб и пространства между соседними элементами насадки снижает производительность аппарата за счет дестабилизации вихревого струйно-пленочного режима его работы, что снижает возможную предельную нагрузку на единицу объе ма или единицу высоты аппарата. Пер точные трубы, и пространства между соседними элементами насадки аппара та усложняют его изготовление и мон таж. Цель изобретения - повышение про изводительности за счёт стабилизации вихревого струйно-пленочного ре -жима работы. Поставленная цель достигается тем что в массообменйс вихревом аппара состоящем из корпуса и установленных в нем коаксиаль11ых перфорированных и сплошных перегородок образующих цилиндры и усеченные конуса, раздел ющих внутреннюю полость аппарата на несколько ступеней, и устройство для перетока жидкости из вышележащей ступени на нижележащую ступень, основания каждого усеченного конуса соединены с соответствующими по размерам основаниями соседних конусов. Целесообразно, чтобы устройство для перетока яшдкости было выполнен в виде отверстия в цижней части пер форированной перегородки, кромки ко Topoto отогнуты вниз. На фиг. 1 изображен аппарат с, пе регородками в виде цилиндров и усеченных конусов, продольный разрез; на фиг. 2 - просечка для перетока жидкости. В цилиндрическом корпусе 1 аппар та установлена вплотную к стенкам насадка, состоящая из перфорированных перегородок 2 в виде усеченных конусов и сплошных цилиндрических перегородок 3. Перфорированные перегородки 2 соедин{ены по линиям (окружностям) меньшего диаметра (меньших основаНИИ ) 4 с цилиндрическими перегородКс1ми 3 по круговому сечению 5. В перфорированных перегородках 2 имеются переточные отверстия для жидкости 6 и просечки 7 для прохода га зового вихря из газовыводящих камер 8 в контактные камеры 9. Центра ная цилиндрическая перегородка 3 об разует вертикальный канал 10, заглу шенный в каждой ступени поперечной сплошной перегородкой. Переливные устройства (фиг. 2 ) расположены в нижней части перфорированной перегородки 2 и состоят из отверстий 11 и лепестков 12. Лепестки 12 отогнуты таким образом, чтобы жидкая фаза попадала на верхнюю «ать перфорированной перегородки нижележащей ступени, т.е. до ее просечки 7. Аппарат работает следующим образом. Газ поступает в аппарат тангенциально, через нижнюю царгу, в которой и закручивается. Из нижней царги газ поступает в контактные камеры 9 нижней ступени. Из контактных камер 9 газовый поток распределяетсяпо просечкам 7 перфорированных перегородок 2. В просечках 7 газовый поток ускоряется и тангенциально поверхности перегородок 2 поступает в газрвыводящие камеры 8, из которадх переходит в контактные камеры 9 вьвиерасположенной ступени насадки, образующие с таЗовыводящими камерами В нижележащей ступени единые каналы в корпусе аппарата, имеющие поперечное сечение в виде треугольника, две вершины которого расположены ближе к периферии аппарата, а третья ве яиина обращена в сторону центральной оси аппарата, а тре- тья вершина обращена в сторону I.SHTральной оси аппарата и лежит накруговом сечении 5. Такое устройство кольцевых каналов способствует стабилизации газового вихря в аппарате. Жидкость, стекающая по насадке переточных отверстий для жидкости 6 через отверстия 11 поступает на лепестки 12 и вихрем газа с лепестков 12 отбрасывается на верхнюю часть перфорированной перегородки 2 нижележащей ступени, в которой стека ет по перфорированной перегородке 2 сверху вниз, навстречу поднимающемуся из контактной камеры 9 и движущемуся снизу вверх вихрю газа. Газ через просечки 7 ускоренными в просечках стурями илходит в газовыводящую камеру 8 вьвлерасположенной ступени, прО{%1вая жидкостную пленку на перфорированных перегородках 2, где и происходит массообмен. Ввиду вихревого движения газа жидкость на перфорированных перегородках 2 тоже закручиваегрся, поэтому траектория отдельных частиц может быть изображена винтовой линией при общем движении жидкости сверху вниз. На опытных установках для наблюдения за движением жидкости и газа были встроены в испытываемые аппараты дарги из прозрачного материала (органического стекла7. В прозрачных частях аппарата можно было визуально определить моменты начал работы аппарата в струйно-пленочном режиме, а также работу его в пленочном ре- жиме , момент начала накопления жидкости из аппарата вследствие ее вспе нивания. Таким образом, по графику изменения давления от скорости газа и визуально было установлено, что вихревой струйно-пленочный режим работы аппарата наблюдается при скорости газа в живом сечении аппарата от 1,2 до 7,7 м/сек. Визуально наблюдалось и винтово движение жидкости по насадке - при введении индикатора в виде тонкой стру на перфорированную перегородку 2. До скорости газа 1,2 м/сек аппарат работает малоэффективно, жидкость с лепестков 12 на перфорированную пере городку 2 стекает струями и неравномерно распределяется по ее поверхности. При увеличении скорости газа более 1,2 м/сек газовый вихрь распре деляет жидкость по насадке в виде равномерной пленки, через отверстие из которых прорываются струи газа, вызывая интенсивное перемешивание жидкости,сообщая жидкости окружную скорость и вызывая интенсификацию массообмена, перевод его в струйно-пленоч ный режим.При этом также изменяется характер стекания жидкости из просечек: она с лепестков 12 плоской струей поступает на верхнюю часть перфорированной перегородки 2 до начала просечек 7. Наличие лепестков 12 значи-. тельно снижает брызгоунос в объем камер 8 и 9 из просечек для жидкости . На различных системах газ-жидкость проведены лабораторные и производственные испытания предлагаемых аппаратов диаметров 0,3, 0,6, 1, 2, и 4,2 м. В таблице приведены данные результатов испытаний предлагаемого и известного аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2004 |

|

RU2271848C1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ КОНТАКТИРОВАНИЯ ЖИДКОСТИ И ГАЗА | 1973 |

|

SU389807A1 |

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| КОЛОННЫЙ МАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2147454C1 |

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| Роторный колонный массообменный аппарат | 2022 |

|

RU2798127C1 |

| Контактная тарелка | 1987 |

|

SU1498530A1 |

1 .МАССООБМЕННЫЙ ВИХРЕВОЙ АППАРАТ, состоящий из корпуса и уста-, новленных в нем коаксиальных перфорированных и сплошных перегородок в виде цилиндров усеченных конусов, разделяющих внутреннюю полость аппарата на несколько ступеней, и устройство для перетока жидкости из вышележащей ступени в нижележащую ступень, отличающийся тем, что, с целью повышения производительности за счет стабилизации вихревого струйно-пленочного режима работы, основания каждого усеченного конуса соединены с соответствукадими по размерам основаниями соседних ко-. нусов, 2. Аппарат по п. 1, отличающий с я тем, что.устройство для пег- S ретока жидкости выполнено в виде от- щ верстия в нижней части перфорирован(Л ной перегородки, кромки которого отогнуты вниз. X/ 00 а о ы

Десорбция брома из распри равной эффексола, содержащего:

мЗ, солей - 260 кг в 1 тивности, % брома - 0,74 кг в 1 мЗ

аппарата

при 40 , %

1 м- объема аппарата

брома в 97%

1, Предельная скорость

Абсорбция аммиака водой из инертгаза при.плотности орошения 10 ного газа на 1 м, м/сек

72

100

86

100

7,7

6,9

Продолжение таблищл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-05-23—Публикация

1982-01-04—Подача