Изобретение относится к горной промышленности и может быть использовано при подземной разработке пологих и наклонных рудных тел жильного типа малой и средней мощности.

Известен способ разработки пологих и наклонных рудных тел малой и средней мощности с послойной отбойкой руды шпурами, параллельными или перпендикулярными линии очистного забоя [1]. Недостатком данного способа является недостаточная механизация очистной выемки, низкая производительность труда и повышенная опасность ведения очистной выемки за счет необходимости постоянного присутствия незащищенного человека непосредственно в очистном пространстве.

Наиболее близким до технической сущности и достигаемому результату является способ разработки пологих и наклонных рудных тел малой и средней мощности сплошным забоем по простиранию с рудным валом, формируемым на удалении от забоя и перемещаемым вслед за перемещением забоя путем послойной уборки отбитой руды с обеих сторон рудного вала (прототип) [2].

Недостатком данного способа является использование шпуровой отбойки руды с невысокой производительностью труда при низкой степени механизации очистной выемки, а также двухстороннее скреперование отбитой рудной массы, имеющее повышенную опасность, так как требует более частого выхода человека непосредственно в очистное пространство.

Целью изобретения является расширение области применения высокомеханизированных технологий, повышение производительности труда и безопасности добычных работ.

Поставленная цель достигается тем, что при отработке запасов выемочного блока отбойку руды ведут в зависимости от направления проходки буровых выработок секциями на всю длину или высоту очистного блока с формированием за счет взрыводоставки из отбитой руды рудного вала шириной:

Lв=Lскр,

где Lв - ширина рудного вала, прилежащего к забою, м; Lс - ширина отбиваемой секции, м; кр - коэффициент разрыхления рудной массы при отбойке.

Длину доставки рудной массы при отбойке первого слоя руды принимают равной:

ΔL1=Lс(1-кр),

где ΔL1 - длина доставки рудной массы при отбойке первого слоя руды, а ширину первого отбиваемого слоя руды определяют из выражения:

b1=Wq(1-кэ),

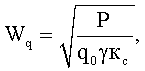

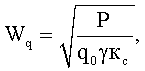

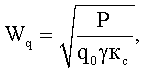

где b1 - ширина первого отбиваемого в секции слоя, м; Wq - величина линии наименьшего сопротивления (ЛНС), рассчитанная по условиям дробления с использованием известных методик:

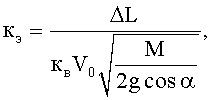

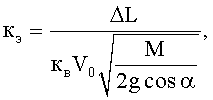

где P - линейная плотность заряжания скважин или шпуров, кг/м; q0 - удельный расход взрывчатого вещества (ВВ) на дробление руды, кг/т; γ - плотность отбиваемого рудного массива, т/м3; кс - коэффициент сближения скважин; кэ - коэффициент, учитывающий дополнительный расход энергии на доставку взрывом раздробленной рудной массы, определяют по известной методике:

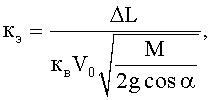

где ΔL - дальность взрыводоставки, м; кв=0,995 - коэффициент, учитывающий сопротивление воздуха при движении отбитой рудной массы; V0 - начальная скорость движении отбитой рудной массы, м/сек; M - высота очистного пространства, м; α - угол падения рудного тела при взрыводоставке по падению (при взрыводоставке по простиранию α=0° и cos α=1), град.; g - ускорение свободного падения, м/сек2.

Компактность рудного вала в процессе его формирования обеспечивают путем последовательной отбойки в каждой отбиваемой секции слоев переменной ширины, увеличивающейся в направлении от линии забоя отбиваемой секции вглубь рудного массива. Ширину каждого последующего слоя определяют из выражения:

bn=Wq(1-кэΔкэn),

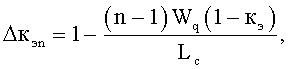

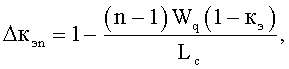

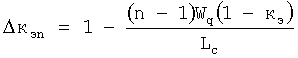

где bn - ширина последующего за первым отбиваемого слоя, м; Δкэn - коэффициент сокращения расхода энергии на взрыводоставку для n-го отбиваемого слоя, который определяют из выражения:

где n>1 - порядковый номер очередного отбиваемого слоя, считая от груди забоя вглубь рудного массива.

Образованный таким образом рудный вал, прилежащий к забою следующей отрабатываемой секции, перемещают вслед за фронтом очистной выемки путем чередования циклов накопления рудной массы в рудном вале и ее послойной уборки и выдачи с внешней по отношению к забою стороны рудного вала.

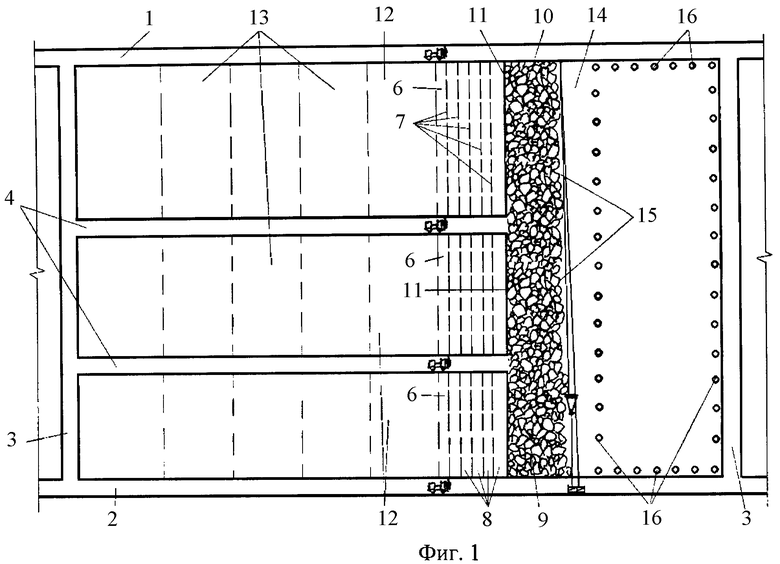

Сущность изобретения поясняется чертежами.

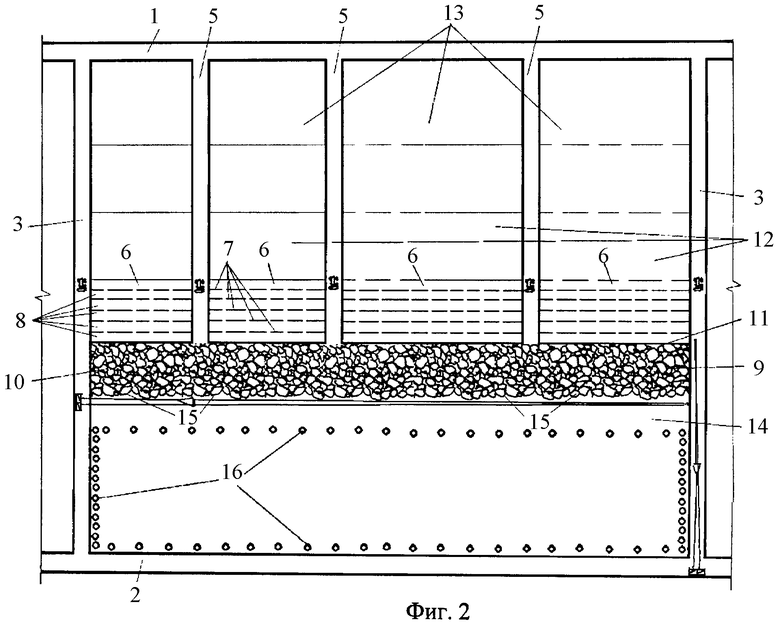

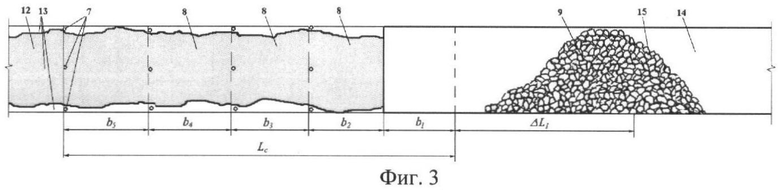

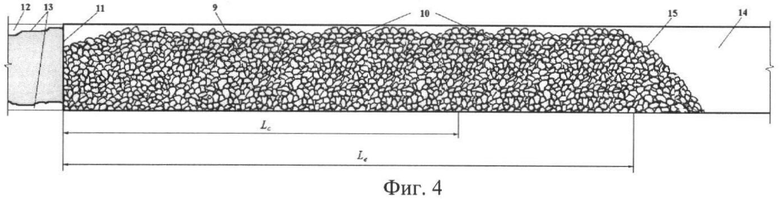

На фиг.1 показана схема отработки выемочного блока для условий рудного тела с высокой изменчивостью его формы по линии простирания. На фиг.2 показана схема отработки выемочного блока для условий рудного тела с высокой изменчивостью его формы по линии падения. На фиг.3 показана принципиальная схема послойной отбойки руды в секции с формированием рудного вала на момент отбойки первого слоя. На фиг.4 показана принципиальная схема послойной отбойки руды в секции с формированием рудного вала на момент отбойки последнего слоя.

Система разработки крутопадающих рудных тел содержит верхний 1 и нижний 2 этажные штреки, фланговые восстающие 3, горизонтальные 4 и восстающие 5 буровые выработки, отбиваемые секции 6, взрывные скважины 7, отбиваемые слои руды 8, отбитую рудную массу 9, рудный вал 10, забой 11, следующую секцию 12, рудный массив 13, очистное пространство 14, внешнюю сторону рудного вала 15, органную крепь 16.

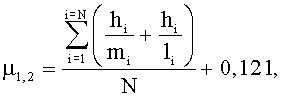

Способ осуществляется следующим образом. Эксплуатационный блок готовят к очистной выемке и проходят верхний 1 и нижний 2 этажные штреки, а также фланговые восстающие 3, ограничивающие блок по падению и по простиранию (фиг.1 и 2). По данным опробования этих выработок определяют модуль сложности формы рудного тела по падению (µ1) и по простиранию (µ2) по известной методике:

где  - градиент отклонения рудного тела по простиранию;

- градиент отклонения рудного тела по простиранию;  - градиент отклонения рудного тела по падению; N - общее число предельных отклонений на исследуемом участке рудного тела.

- градиент отклонения рудного тела по падению; N - общее число предельных отклонений на исследуемом участке рудного тела.

Затем проходят буровые выработки в направлении наибольшего значения модуля сложности формы рудного тела: горизонтальные 4, если этот модуль имеет наибольшее значение по линии простирания рудного тела, и восстающие 5, если модуль сложности имеет наибольшее значение по линии падения рудного тела. Отработку запасов блока ведут секциями 6, размер каждой из которых, в направлении максимальной изменчивости формы рудного тела, принимают постоянным и определяют по технологическим условиям, например необходимой производительностью блока. Каждую секцию 6 отбивают с помощью взрывных скважин 7 слоями 8. Из отбитой рудной массы 9 формируют рудный вал 10 шириной

Lв=Lскр,

где Lв - ширина рудного вала, прилежащего к забою, м; Lc - ширина отбиваемой секции, м; кр - коэффициент разрыхления рудной массы при отбойке; прилежащий к забою 11 следующей секции 12. Для обеспечения компактности рудного вала 10 отбойку первого отбиваемого слоя 8 толщиной b1=Wq(1-кэ), где b1 - ширина первого отбиваемого в секции слоя, м; Wq - величина ЛНС, рассчитанная по условиям дробления и определяемая по известной методике:

где P - линейная плотность заряжания скважин или шпуров, кг/м; q0 - удельный расход взрывчатого вещества (ВВ) на дробление руды, кг/т; γ - плотность отбиваемого рудного массива, т/м3; кс - коэффициент сближения скважин.

Величину коэффициента кэ, учитывающего дополнительный расход энергии на доставку взрывом раздробленной рудной массы, также определяют по известной методике:

где ΔL - дальность взрыводоставки, м; кв=0,995 - коэффициент, учитывающий сопротивление воздуха при движении отбитой рудной массы; V0 - начальная скорость движении отбитой рудной массы, м/сек; M - высота очистного пространства, м; α - угол падения рудного тела при взрыводоставке по падению (при взрыводоставке по простиранию α=0° и cos α=1), град.; g - ускорение свободного падения, м/сек2.

Так как за счет увеличения объема отбитой рудной массы 9 при дроблении каждого отбиваемого слоя 8 дальность доставки рудной массы 9 взрывом при отбойке каждого следующего за первым отбиваемого слоя 8 уменьшается, то в этой же пропорции уменьшают и общий расход энергии на отбойку для каждого из этих слоев за счет увеличения их ширины (фиг.3 и 4), определяемой по формуле:

где bn - ширина n-го отбиваемого слоя, м; Δкэn - коэффициент сокращения расхода энергии на взрыводоставку для n-го отбиваемого слоя, определяемый по формуле:

где n>1 - порядковый номер очередного отбиваемого слоя, считая от груди забоя вглубь рудного массива. По мере взрывания всех последующих за первым отбиваемых слоев 8 очистное пространство 14 заполняют отбитой рудной массой 9 (фиг.4), тем самым завершают цикл накопления рудного вала 10, прилежащего к груди забоя 11, и начинают цикл полной послойной выдачи и доставки отбитой рудной массы 9 с внешней по отношению к забою 11 стороны 15 рудного вала 10 одним из известных способов, например с использованием скреперной технологии (фиг.4). После выдачи всей отбитой рудной массы 9 из рудного вала 10 цикл работ повторяют для следующей отбиваемой секции 6. При необходимости поддержание очистного пространства 14 по мере перемещения рудного вала 10 производят одним из известных способов, например путем регулярной установки рядов органной крепи 16 с шагом, равным или кратным ширине отбиваемой секции 6 (фиг.1 и 2).

Источники информации

1. Агошков М.И., Борисов С.С., Боярский В.А. Разработки рудных и нерудных месторождений. - М.: Недра, 1983. - 418 с. (рис.53 на стр.125).

2. Агошков М.И., Мухин М.Е., Назарчик А.Ф., Мамсуров Л.А., Рафиенко Д.И. Системы разработки жильных месторождений. - М.: Госгортехиздат, 1960. - 376 с. (рис.147 на стр.247) (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ ПОЛОГИХ И НАКЛОННЫХ РУДНЫХ ТЕЛ МАЛОЙ МОЩНОСТИ | 2010 |

|

RU2441162C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ МАЛОМОЩНЫХ ЖИЛ | 2010 |

|

RU2418167C1 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2006 |

|

RU2319011C2 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ ПОЛОГИХ И НАКЛОННЫХ ЖИЛ | 2013 |

|

RU2536541C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ ТОНКИХ, ПОЛОГИХ И НАКЛОННЫХ ЖИЛ С КОМБИНИРОВАННОЙ ЗАКЛАДКОЙ | 2013 |

|

RU2576427C2 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЭТАЖНЫМ ОБРУШЕНИЕМ | 2010 |

|

RU2433267C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ МАЛОМОЩНЫХ РУДНЫХ ТЕЛ | 2009 |

|

RU2393351C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ ЖИЛЬНЫХ МЕСТОРОЖДЕНИЙ | 2011 |

|

RU2487998C2 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ТЕЛ | 1994 |

|

RU2081319C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГОПАДАЮЩИХ МАЛОМОЩНЫХ ЖИЛ | 2020 |

|

RU2725353C1 |

Изобретение относится к области горного дела, в частности к подземной разработке пологих и наклонных рудных тел малой и средней мощности. Техническим результатом является расширение области применения высокомеханизированных технологий, повышение производительности труда и безопасности добычных работ. Указанный технический результат достигается тем, что при нарезке выемочного блока проходят буровые выработки в направлении наибольшего значения модуля сложности формы рудного тела: горизонтальные, если этот модуль имеет наибольшее значение по линии простирания рудного тела, и восстающие, если модуль сложности имеет наибольшее значение по линии падения рудного тела. Отработку запасов блока ведут секциями на всю длину или высоту очистного блока. Каждую секцию отбивают с помощью взрывных скважин слоями с формированием рудного вала взрыводоставкой. Компактность рудного вала в процессе его формирования обеспечивают путем последовательной отбойки в каждой отбиваемой секции слоев переменной ширины, увеличивающейся в направлении от линии забоя отбиваемой секции вглубь массива. Образованный таким образом рудный вал, прилежащий к забою следующей отрабатываемой секции, перемещают вслед за фронтом очистной выемки путем чередования циклов накопления рудной массы в рудном вале и ее послойной уборки и выдачи с внешней по отношению к забою стороны рудного вала. 4 ил.

Способ подземной разработки пологих и наклонных рудных тел малой и средней мощности, заключающийся в подготовке и нарезке очистных блоков с проведением буровых выработок в направлении максимальной изменчивости формы рудного тела, валовой взрывной отбойке руды на всю длину или высоту блока скважинами, перпендикулярными продольной оси буровых выработок, и уборке отбитой рудной массы, отличающийся тем, что отбойку ведут секциями с формированием за счет взрыводоставки из отбитой рудной массы рудного вала, прилежащего к забою следующей секции, имеющего ширину

Lв=Lскр,

где Lв - ширина рудного вала, м;

Lc - ширина отбиваемой секции, м;

кр - коэффициент разрыхления рудной массы при отбойке,

компактность которого обеспечивают путем последовательной отбойки в каждой секции слоев переменной ширины, увеличивающейся в направлении от линии забоя вглубь массива и определяемой по формуле

bn=Wq(1-кэΔкэn),

где bn - ширина n-го отбиваемого слоя, м;

Wq - величина линии наименьшего сопротивления (ЛНС), рассчитанная по условиям дробления

где Р - линейная плотность заряжания скважин или шпуров, кг/м;

q0 - удельный расход взрывчатого вещества (ВВ) на дробление руды, кг/т;

γ - плотность отбиваемого рудного массива, т/м3;

кс - коэффициент сближения скважин;

кэ - коэффициент, учитывающий дополнительный расход энергии на доставку взрывом раздробленной рудной массы

где ΔL - дальность взрыводоставки, м;

кв=0,995 - коэффициент, учитывающий сопротивление воздуха при движении отбитой рудной массы;

V0 - начальная скорость движения отбитой рудной массы, м/с;

М - высота очистного пространства, м;

α - угол падения рудного тела при взрыводоставке по падению (при взрыводоставке по простиранию α=0° и cos α=1), град;

g - ускорение свободного падения, м/с2;

Δкэn - коэффициент, учитывающий уменьшение дальности взрыводоставки для каждого последующего отбиваемого слоя, определяемый по формуле

,

,

где n>1 - порядковый номер очередного отбиваемого слоя, считая от груди забоя вглубь рудного массива, а образованный рудный вал перемещают вслед за фронтом очистной выемки путем чередования циклов накопления рудной массы в рудном вале и ее послойной уборки с внешней, по отношению к забою, стороны.

| Способ разработки маломощных пологих и наклонных рудных залежей | 1989 |

|

SU1839209A1 |

| Способ разработки тонких наклонных рудных тел | 1974 |

|

SU542831A1 |

| Способ разработки рудных жил | 1988 |

|

SU1518520A1 |

| Способ разработки рудных тел | 1989 |

|

SU1689620A1 |

| СПОСОБ ПЕРЕРАБОТКИ МУСОРА, БРИКЕТИРОВАННОЕ ТОПЛИВО И ПРИСАДКА | 1992 |

|

RU2109035C1 |

| Видоизменение двухтактного двигателя для жидкого топлива | 1928 |

|

SU18995A1 |

Авторы

Даты

2012-01-27—Публикация

2010-07-07—Подача