Техническая сторона изобретения

Данное изобретение относится к реактору синтеза Фишера-Тропша суспензионного (псевдоожиженного или "кипящего») трехфазного слоя газ-жидкость-твердое, то есть к реактору с псевдоожиженным (суспензионным) слоем газ-жидкость-твердое ("сларри"-реактору) и его вспомогательным системам; а именно относится к разработке конфигурации и размеров реактора, разработке конструкции газораспределителя и теплообменного устройства, системы фильтрации парафина и катализатора, устройства направления внутренних потоков реактора и устройства туманоуловителя в верхней части реактора; и к применению такого реактора в рамках крупномасштабного промышленного применения процесса Фишера-Тропша.

Предпосылки создания изобретения

Процесс синтеза Ф-Т является процессом химического преобразования для конвертирования синтетического газа (СО+Н2) в углеводороды и небольшое количество оксигенатов (метанол, этанол, уксусная кислота, альдегид, ацетон, этилацетат и т.д.). Для протекания химического процесса преобразования синтетического газа в вышеназванные соединения необходимо присутствие катализатора при подходящей температуре и давлении, причем в процессе такой реакции высвобождается значительное количество теплоты реакции. По сравнению с технологией обычного реактора с неподвижным слоем технология трехфазного реактора (газ-жидкость-твердое) суспензионного типа может обеспечить эффективный контроль над температурой реакции и теплоотводом, одновременно поддерживая повышенную эффективность катализатора, что является выгодным для крупномасштабного производства. Улучшаются условия протекания реакции для катализатора, по сравнению с обычным реактором двухфазного (газ-твердое) псевдоожиженного слоя, которые способствуют меньшей потере катализатора, селективному синтезу тяжелых дистиллятов и дальнейшему повышению селективности средних дистиллятов, особенно дизельного топлива.

Вскоре после открытия в прошлом веке синтеза Фишера-Тропша немецкими учеными проводились работы по исследованию и разработке трехфазного реактора (газ-жидкость-твердое) суспензионного типа для проведения реакции (F.Fischer and K.Peters, Brenst. Chem. 12, 286-293, 1931; and H.Küster, Brenstoff-Chemie, 14, 3-8, 1933; F.Fischer and H.Pichler, Brendstof-Chemie, 20, 1939, 247). Из-за ограничений, наложенных на начальном этапе на процесс реакции и технические условия, дальнейшее масштабирование было неудачным, несмотря на то, что трехфазный реактор Ф-Т был осуществлен в лабораторных масштабах. Основными причинами этому были: 1) результаты тестирования оказались не лучше, чем у обычного реактора с неподвижным слоем, 2) трехфазный реактор (газ-жидкость-твердое) суспензионного типа требует большего объема реактора, 3) реактор должен быть кислотостойким, 4) для обеспечения полного смешивания должны быть обеспечены большой рециркуляционный объем и высокое энергопотребление, 5) трудности при извлечении продукта из реактора. В 1940-1950-х годах проводилось большое количество работ по усовершенствованию трехфазного реактора синтеза Фишера-Тропша суспензионного типа в некоторых исследовательских институтах Германии и Горном бюро США (H.Kölbel, P.Ackermann and F.Engelhardt, Erdöl u. Kohle, 9(153) 225-303, 1956; B. H.Davis, Catalysis Today, 71, 249-300, 2002), благодаря которым были доказаны некоторые основные принципы усовершенствования реакции синтеза Ф-Т путем пропускания синтетического газа через слой катализатора, суспендированный в жидком парафине, особенно возможность использовать тяжелые продукты Ф-Т в качестве жидкой среды при относительно низких температурах (180-250°С). По причине недостаточных знаний в области базовой динамики жидкости системы трехфазного реактора суспензионного типа и процесса Фишера-Тропша при развитии технологии на начальном этапе использовалась очень низкая поверхностная скорость, из-за чего производительность реактора не соответствовала потребностям промышленного производства. (А.Р.Steynberg, M.E.Dry, В.Н.Davis and В.В.Breman, in Studies in Surface Science and Catalysis 152, A.Steynberg and M.Dry (eds.), p.64-195, Elsevier B.V., 2004; M.E.Dry, in Catalysis Science and Technology, J.R.Anderson and M.Boudart (eds.), Springer Verlag, p. 159, 1981; M.E.Dry, Applied Catalysis A: General, 138, 319, 1996).

В дополнение к ограничениям технологии процесса в рамках самого синтеза Фишера-Тропша эффективный результат корреляционного изучения образа потока жидкости по таким параметрам, как поверхностная скорость и внутренний диаметр трехфазного барботажного реактора, при условии работы реактора также играет важную роль в развитии трехфазного (газ-жидкость-твердое) реактора суспензионного типа для синтеза Фишера-Тропша. Со второй половины 1980-х до 1990-х годов некоторые результаты исследования действительно демонстрировали минимальный процент пилотных объектов, которые бы удовлетворяли потребностям масштабирования промышленного реактора, что также привело разработчиков к осознанию того, что слишком маленькая высота реактора и пониженная скорость входящего газа являются недостатками в инженерно-конструкторском плане. В 1990-х годах SASOL TECH PTY LTD в Южной Африке построили и испробовали в качестве пилотного испытания трехфазный реактор суспензионного типа для синтеза Ф-Т со внутренним диаметром в один метр, а позднее - пятиметровый трехфазный реактор суспензионного типа для синтеза Ф-Т промышленного масштаба. Такие разработки, проведенные Sasol, практически достигли цели использования таких реакторов в промышленном масштабе. (А.Р.Steynberg, M.E.Dry, В.Н.Davis and В.В.Breman, in Studies in Surface Science and Catalysis 152, A.Steynberg and M.Dry (eds.), p.64-195, Elsevier B.V., 2004).

Развитие технологии трехфазного реактор суспензионного типа для синтеза Ф-Т основано на предшествующем базовом понятии, что синтез Ф-Т может проводиться в трехфазном слое, при соблюдении эффективных технологий в укреплении функционирования, а также обеспечении длительной, стабильной работы. Общая информация о развитии технологии, в основном, включает следующие аспекты:

1. Вопрос распределения газа: исследование и разработка газораспределителя трехфазного реактора (газ-жидкость-твердое) суспензионного типа (сларри-реактора) для синтеза Ф-Т тесно связаны с разработкой конструкции всего реактора, причем внимание ученых было сконцентрировано на том, как равномерно распределить газ и генерировать пузырьки как можно меньшего размера, когда основным являлось то, что газораспределитель крупномасштабных реакторов в высокотурбулентном состоянии эффективен лишь в пределах ограниченного пространства над распределителем, и весь слой перемешивается и распределяется по причине турбулентности, а внутренними деталями пренебрегали. В рамках практического применения реактора роль газораспределителя, кроме равномерного распределения входящего газа реактора по сечениям в нижней части реактора, заключается, во многом, в предотвращении оседания катализатора при перемешивании, при поступлении газа по газораспределителю, на дне реактора, а также в предотвращении закупорки при случайном попадании суспензии в газораспределитель. Эти вопросы не были опубликованы. Например, US 5905094 представляет собой вид газораспределителя, который имеет конструкцию с рядом дополнительных увеличенных отверстий на верхней части перфорированной плиты, размещенной на днище реактора. Наибольшие проблемы конструкции заключаются в трудностях формирования отверстий на газораспределителе для подачи проходящего газа при условии отсутствия конкретных способов укрепления перфорированной плиты. Тем временем, если входящий газ реактора случайно останавливается и приводит к закупорке вышеназванных отверстий частицами катализатора, в системе появятся неполадки при повторном запуске, заключающиеся в закупорке части отверстий, что приводит к неравномерному распределению газа. Таким образом, для применения такой технологии необходимы дополнительные средства обеспечения безопасного результата при любых условиях работы реактора. Тем не менее, не были найдены публикации о таких вспомогательных средствах. CN 1233454 C указывает на тип общей конструкции, найденной в пособии по техническому проектированию (например, Perry's Chemical Engineer's Handbook, Sixth Edition, McGrew-Hill, 1984), где изображена достаточно простая конструкция газораспределителя, таким образом, подача и распределение газа может производиться путем установки перфорированных плит, причем газ подается в трехфазную зону реакции по направленным вниз небольшим соплам (над верхней поверхностью перфорированной плиты), соединенным с первичным распределительным трубопроводом. В такой конструкции проблемным является формирование сопел, причем остается риск закупорки таких сопел, к тому же нет релевантных публикаций о мерах предотвращения такой закупорки.

2. Эффективное проектное решение системы теплообменника: процесс синтеза Ф-Т является типичным процессом преобразования типов энергии. С точки зрения преобразования типов энергии, синтетический газ преобразуется в углеводороды, а 15-25% потребляемой реактором энергии преобразуется в теплоту реакции. Таким образом, эффективный теплообмен необходим для обеспечения: 1) эффективного контроля температуры слоя реактора; 2) эффективного теплоотвода; 3) подвода тепла при запуске. Основное требование процесса к конфигурации теплообменника в рамках крупномасштабного реактора суспензионного типа - это получать пользу от динамики жидкостей в пределах реактора, а также возможность эффективного теплоотвода. До настоящего времени не существовало практически осуществимой конструкции системы частей теплообменника в таком реакторе суспензионного типа для синтеза Ф-Т. Например, патент US 6201031 B1 указывает на использование множественных структур U-образной трубы, соединенных последовательно, а патент CN 1233451 C ссылается на трубы, соединенные в спиральную или обводную теплообменную трубную конструкцию. В некоторых патентах также упоминались трудности при размещении таких кожухотрубных конструкций в реакторе, а ненадлежащее размещение теплообменной структуры может привести к ряду проблем. Одной из них может быть неоднородное возмущение поля потока; второй - чрезмерная закупорка в пределах местного объема, которая неблагоприятна для рециркуляции суспензии; третьей - тот факт, что зона для размещения теплообменника ограничена и, таким образом, влияет на эффективность рекуперации тепла реакции. К другим проблемам относится вибрация конструкции, концентрация напряжения и др., но все они не имеют систематического решения.

3. Эффективное отделение продукта жидкого парафина и катализатора: тяжелые продукты синтеза Ф-Т в условиях протекания реакции находятся в жидкой форме, постепенно накапливаются внутри трехфазного реактора суспензионного типа и должны оперативно удаляться из реактора. Поскольку такой тяжелый жидкий парафин обычно сосуществует с катализатором синтеза Ф-Т в суспензионной форме, изначально для выполнения такой операции необходимо постоянное разделение жидкости и твердого. Поскольку величина частиц катализатора, используемого для синтеза Ф-Т, в основном составляет 30-200 микрон (более 90%), в качестве средства разделения (сепарации) жидкости и твердого целесообразно применить фильтрацию. Разделение жидкости и твердого фильтрацией является обычной проблемой инженерно-конструкторского плана. Все виды фильтрационных технологий в качестве стандартных типовых процессов можно найти в стандартных пособиях по химической технологии и публикациях (например, Chemical Engineering, Vol.2, Fourth Edition, Butterworth-Heinemann, Linacre House, Jordan Hill, Oxford ОХ2 8DP, 1991, Handbook of Separation Techniques for Chemical Engineers, Second Edition, McGrew-Hill, 1988). Среди них технология отделения катализатора для трехфазного реактора суспензионного типа (сларри-реактора) использует фильтрационные трубы (свечная конструкция и кожухотрубная конструкция). По сравнению с обычными фильтрами пространство в реакторе естественным образом используется в качестве контейнера повышенного давления для фильтрации под давлением, с пористой поверхностью фильтрационной трубы в качестве поддержки для осадка. Осадок повторно вводят в трехфазный слой для дальнейшего выполнения своей каталитической функции при помощи смывания турбулентным трехфазным потоком и очистки обратным потоком. В опубликованном патенте USP 6462098 B1 принцип процесса фильтрации был протестирован специально для катализатора синтеза Ф-Т и системы реактора. Использованное фильтрационное приспособление имело свечную конструкцию с выпускным трубопроводом, установленным в нижней части, для отвода отделенного тяжелого парафина от реактора, и в то же время может проводиться операция очистки обратным потоком. Например, CN 1233453 C предлагает набор автоматического фильтрационного оборудования, где кожухотрубная конструкция оборудована отводной трубой, в которой верхняя часть предназначена для обратной продувки, а нижняя - для отвода фильтрата. Такое фильтрационное оборудование можно установить в пять слоев. В этих технических материалах не были упомянуты конструкционные способы оптимизации сборки реактора, чтобы удовлетворить следующие требования процесса синтеза: 1) влияние схемы фильтрации на динамику жидкостей и, более того, влияние на условия фильтрации, 2) возмущение поля потока фильтрующими устройствами и выведенным из устройства выпускным трубопроводом, из-за чего в фильтрующей среде фильтрующего устройства могут возникать крупные пузыри, и каким образом можно устранить спровоцированную этим проблему, 3) конструкция фильтрующих модулей, и каким образом осуществить равномерное распределение динамики жидкости для каждого фильтрующего элемента в рамках фильтра, 4) как бесшовно собрать внутренний аппарат реактора для отделения фильтрацией и аппарат для теплообмена и не подвергать катализатор воздействию чрезмерных температур, что может вызвать деактивацию всего слоя катализатора реакции, особенно в осадке, поскольку способность теплоотвода в зоне фильтрации достаточно слаба.

4. Лучшее смешивание жидкости и твердого в трехфазном реакторе: для реактора синтеза Ф-Т, поскольку не существует полной схемы конструкции внутренних частей, таких как теплообменники, устройство для разделения фильтрацией в пространстве всего реактора; опубликованы различные способы усиления динамики жидкостей. К тому же, вдоль оси всего реактора, внутренние части установлены по секциям, надлежащее размещение которых может усилить показатели динамики жидкостей, например, распределение по размеру пузырьков может быть более выгодным для эффективного протекания реакции синтеза, а также показатели радиального распределения динамики жидкости вдоль реактора по сечению могут быть улучшены. Тем не менее, существование таких внутренних частей приводит к появлению многих сложных структурных факторов для распределения поля потока по продольной оси реактора. Поле потока основной части корпуса в секции внутренних частей демонстрирует однородность, а с обоих концов может просматриваться тенденция деградации структуры поля потока, что может способствовать местной рециркуляции внутри трехфазной зоны реакции и влиять на равномерность распределения катализатора по всему слою, а также на эффективность теплообмена и разделения компонентов. В патентах USP 5382748, USPRE 37229 E, USP 6201031 B1 сообщалось, что труба вертикального сброса может улучшить рециркуляцию суспензии вдоль оси реактора, и, таким образом, была полезной для равномерного распределения катализатора вдоль оси реактора. Это также подтверждает верность общих принципов трехфазного реактора с псевдоожиженным слоем катализатора. Эти материалы не рассматривали отношение между общей схемой реакции, конфигурацией трубы вертикального сброса и структурами и, таким образом, не соответствовали основным требованиям оптимизации конструкции.

5. Проблема улавливания выходящего тумана и высокого содержания твердого вещества в конденсатах: в предыдущих изучениях не было подходящей схемы конструкции верхней части реактора, что может привести к чрезмерному уносу жидкости и катализатора в системе реакции и потоке газа и, таким образом, к слишком высокому содержанию твердого вещества в конденсированном тяжелом продукте. Это отрицательно влияет на эффективность технологии отработки продукта и вторичной очистки продукта, особенно при слишком большом количестве пены или переливе жидкости, для чего не существует систематичного решения проблем уноса в плане конструкции. US P 6265452 B1 представляет схему решения уноса твердого вещества и удаления части конденсатов путем установки деталей, сходных с дистилляционными тарелками, внутри газовой фазы в верхней части реактора. Это вносит сложность в конструкцию реактора, но не было доказано, могут ли такие тарелки нормально работать в условиях уноса твердого вещества, особенно в случае неисправности затвора сливного отверстия по причине унесенных твердых веществ, случайного перелива жидкости (когда система претерпевает внезапный перепад давления более чем на 0,1 МПа). Последствия будут очень серьезными.

Данное изобретение приняло во внимание динамику жидкостей трехфазного реактора суспензионного типа и характеристики катализатора синтеза Ф-Т. Турбулентные условия эксплуатации представлены с приемлемой высотой более 30 м и внутренним диаметром реактора более 0.28 м для обеспечения промышленной эксплуатации Ф-Т сларри-реактора. В то же время технические вопросы, такие как разделение жидкости и твердого, теплообмен и регулировка температуры реактора, распределение газа и эффективное туманоулавливание для контроля уноса тумана с газовым потоком, были приняты во внимание для достижения оптимальной компоновки реактора и необходимого вспомогательного оборудования; таким образом, был изобретен трехфазный реактор суспензионного типа для синтеза Ф-Т и его соответствующее вспомогательное оборудование.

Данное изобретение имеет следующие характеристики: 1) принятие высокотурбулентных условий эксплуатации, благодаря чему сларри-реактор синтеза Ф-Т преодолевает ограничения относительно возможности обработки газа и, следовательно, повышает его производительность. Такое открытие основано на использовании катализатора специально для данного изобретения (см. Китайские патенты; CN 1128667 C, CN 1159098 C, CN 1245255 C, CN 1260007 C, CN 1199730 C, CN 1270822 C и последующие улучшения катализатора синтеза Ф-Т, основанные на этих патентах). Отличная способность катализатора к преобразованию гарантирует максимальную способность обработки газа (90-96% преобразования синтетического газа в рециркуляционной петле синтеза). Весовая концентрация катализатора в суспензии/осадке составляет не более 35% (10-25% для вышеуказанного катализатора), что определяет основные ограничивающие условия в определении диаметра реактора и масштаба производства; 2) простая конструкция впускного газораспределителя с его вспомогательной системой, который осуществляет распределение газа, эффективное псевдоожижение суспензии, предотвращая закупорку распределителя в любой ситуации; 3) гибкая система регулировки теплообмена и температуры, обеспечивающая полное и эффективное протекание реакции синтеза Ф-Т внутри сларри-реактора; 4) высокоэффективная система сепарации жидкости и твердого, которая объединяет общую конструкцию реактора, интегрирует реакцию в основном корпусе, достигая эффективного разделения жидкости и твердого, а также поддерживая поле потока в высокотурбулентной форме. Отфильтрованный тяжелый продукт реакции Ф-Т имеет содержание твердого менее 100 ppm, как правило - менее 5 ppm, причем катализатор в фильтрате остается в состоянии высокой активности, может быть отмыт и возвращен в трехфазный слой для дальнейшего выполнения каталитической функции; 5) улучшенное распределение катализатора и эффективные меры туманоотделения в конструкции трехфазного реактора суспензионного типа для синтеза Ф-Т. Благодаря таким характеристикам реактор Ф-Т в настоящем изобретении может осуществлять различные функции синтеза Ф-Т при условии упрощенной конструкции и эксплуатации и, в то же время, при снижении затрат на производство и эксплуатацию реактора.

Трехфазный реактор суспензионного типа (или «сларри-реактор») для синтеза Ф-Т (синтез Фишера-Тропша, или Ф-Т синтез) и его вспомогательные системы были строго оптимизированы в аспектах протекания процесса и инженерно-технической разработки. Проводилось систематическое тестирование конструкции на экспериментальном оборудовании в масштабах завода и крупномасштабное испытание при низких температурах. В сочетании с компьютерным исследованием динамики жидкостей (КДЖ) была создана полная схема реактора и его вспомогательных систем, благодаря оптимизированной конфигурации которых решается поставленная задача длительной эксплуатации.

Краткое изложение сущности изобретения

Целью данного исследование является создать систему реактора для крупномасштабного процесса синтеза Ф-Т, а также метода Ф-Т синтеза в таком реакторе.

Система реактора в данном изобретении включает трехфазный реактор (газ-жидкость-твердое) суспензионного типа и его вспомогательную систему для синтеза Ф-Т. Это тип реактора для осуществления в рамках синтеза Ф-Т реакции синтетического газа (СО+Н2), которая позволяет синтезировать топливо Ф-Т в низкотемпературном сларри-процессе или в высокотемпературном сларри-процессе в присутствии катализатора. Реактор в основном состоит из: 1) основного вертикального цилиндрического корпуса реактора высотой в 25-45 метров; 2) газораспределителя прямого ввода или в виде перфорированной плиты, расположенного у днища реактора; 3) первичного теплообменника, расположенного в нижней части реакционной зоны, установленного по желанию вторичного теплообменника, пересекающего трехфазную реакционную зону и верхнюю часть газовой фазы, и дополнительного теплообменника, расположенного над зоной сепарации; 4) множественных установок сепаратора твердого катализатора - жидких тяжелых продуктов; 5) одной или более групп направляющих труб для улучшения распределения потока катализатора вдоль оси реактора; 6) устройства для туманоотделения, расположенного в верхней части реактора; и 7) вспомогательных систем для вышеуказанного оборудования, включая дополнительную систему на днище реактора для обработки осаждаенной суспензии, устанавливаемую по желанию систему туманоотделения предварительной конденсацией, расположенную в верхней части выпускного отверстия реактора.

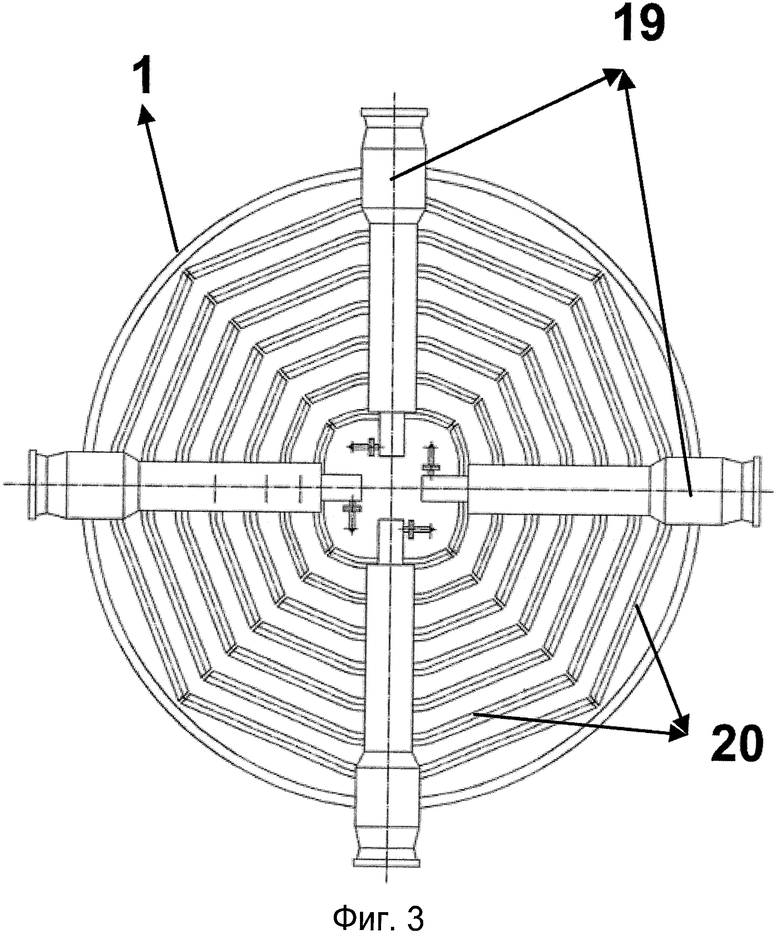

Основной корпус реактора имеет форму цилиндра, а размер его определяется ограничивающими условиями, такими как проектные масштабы производства, характеристики катализатора и технологии эксплуатационного процесса. Внутренний диаметр такого цилиндра в основном определяется заданным масштабом производства и расходом газа в условиях разработанного процесса. К основным ограничивающим условиям относятся следующие: а) условие пузырькового турбулентного перемешивания газа-жидкости-твердого с реакционным газом, проходящим через суспензионный слой газ-жидкость-твердое, приводящее к созданию транспортирующей среды газ-жидкости-твердого с усиленной массопередачей и теплопередачей между газом-жидкостью-твердым во время реакции Ф-Т, что, в общем, устанавливает поверхностную скорость газа на показателе не выше 0.20 м/с; б) увеличение скорости газа способствует повышению полезной нагрузки реактора; в) производительность реактора должна также отвечать максимальной теплопередаче; увеличение теплоты реакции с повышением производительности способствуют увеличению зоны теплопередачи внутри реактора и, таким образом, повышают сложность внутренней конструкции реактора или понижают давление пара; г) при эффективно усиленных условиях эксплуатации верхний предел скорости газа, подаваемого в реактор, устанавливают таким образом, чтобы не было чрезмерного уноса жидкости-твердого в выпускном отверстии реактора. Для данного изобретения необходима поверхностная скорость газа Uin менее 0.50 м/с; д) слишком высокая скорость газа и слишком плотное размещение внутренних частей, особенно теплообменных труб, повышают физическое истирание катализатора. С учетом вышеуказанных ограничивающих условий поверхностная скорость газа (Uin) реактора для крупномасштабного синтеза Ф-Т в основном колеблется в пределах 0.3-0.5 м/с. Внутренний диаметр цилиндрического корпуса реактора можно вычислить по следующей формуле:

где Din - внутренний диаметр корпуса реактора (м), G° - поверхностный объемный расход газа (м3/с) у днища реактора при данных температуре и давлении реакции, обычно устанавливаемых в зависимости от проектной мощности одного реактора; Uin - поверхностная скорость входящего газа (м/с), As - площадь, занимаемая внутренними частями, например теплообменником реактора, в сечении реактора (м2); π=3.1415926.

Корпус трехфазного реактора суспензионного типа для синтеза Ф-Т имеет высоту цилиндра 25-45 м по вертикали, предпочтительно 28-40 м, допустимая максимальная поверхностная скорость газа - 0.50 м/с (установлена в нижнем поперечном сечении реактора), оптимальная поверхностная скорость газа составляет 0.35-0.45 м/с. Допустимый внутренний диаметр реактора составляет 2-15 м, предпочтительно внутренний диаметр должен быть 4-12 м.

Высота реактора, максимальная поверхностная скорость газа и внутренний диаметр трехфазного реактора суспензионного типа можно определить по способности катализатора синтеза Ф-Т к преобразованию и по внутренней динамике жидкостей реактора. Эти три параметра связаны между собой. В предпочтительных условиях и масштабах производительность реактора, основанного на С3 + углеводородах, составляет 16-25 т/ч при внутреннем диаметре 5 м, 45-70 т/ч при внутреннем диаметре 8 м, 70-100 т/ч при внутреннем диаметре 10 м, 90-140 т/ч при внутреннем диаметре 12 м.

Газораспределитель находится у днища реактора. Возможны две конструкции: прямого ввода и распределения через перфорированную плиту.

Газораспределитель прямого ввода расположен на поверхности днища корпуса реактора, состоит из множественных групп кольцевых структур, в которых направленная вниз сторона находится на расстоянии 10-200 мм от внутренней поверхности днища основного корпуса реактора. Предпочтительно, чтобы направленная вниз сторона газораспределительного компонента газораспределителя находилась на расстоянии 10-200 мм от внутренней поверхности днища корпуса, предпочтительно - на расстоянии 30-150 мм. Каждая кольцевая структура газораспределителя оснащена трубчатыми элементами с направленными вниз выпускными отверстиями диаметром в пределах 1.0-8.0 мм, предпочтительно - 1.5-5 мм. Такое выпускное отверстие может продуть внутреннюю поверхность днища реактора со скоростью газа 20-100 м/с; предпочтительно, чтобы диаметр боковых направленных вниз отверстий для распределения газа составлял 1.5-5 мм, что позволит продувать внутреннюю поверхность днища реактора при 30-90 м/с. В то же время кольцеобразные пластины для направления потока установлены между компонентами кольцевой структуры, которые соединены с внутренней поверхностью корпуса и идут параллельно оси реактора. Высота пластины составляет 10-300 мм для направления последнего потока газа вертикально вверх. В круговой или разделенной на секции зоне все упомянутые компоненты объединены и соединены с трубой подачи газа в этой зоне через несколько трубопроводов для формирования группы газораспределителей.

Далее, трехфазный реактор (газ-жидкость-твердое) суспензионного типа может включать от 1 до 8 групп газораспределителей, которые сформированы в газораспределительный аппарат, равномерно рассредоточенный по всему днищу реактора. Все компоненты объединены в круговой или секционированной зоне и соединены с трубой подачи газа, ведущей к реактору через множество труб, при этом все они образуют группу газораспределителя. Таким же образом 1-8 групп газораспределителей образуют газораспределительный аппарат, размещенный по всему днищу реактора, газовый впускной трубопровод реактора равномерно разделен на 1-8 трасс для ввода газа в такие газораспределительные компоненты. Нижний конец газораспределителя выведен к малому резервуару, находящемуся за пределами реактора, который используется для продувки поступающих в распределитель частиц жидкости и катализатора, а также для предотвращения закупорки газораспределителя.

Газораспределитель в виде перфорированной плиты имеет следующие характеристики: перфорированная плита установлена как раз над сварным швом, отделяющим нижнюю часть цилиндрического корпуса тела реактора для отделения свободного пространства на днище реактора. Выпускные трубчатые элементы газораспределителя находятся на верхней стороне перфорированной плиты и тесно связаны с перфорированными плитами через направленную вниз промежуточную трубу, потом сообщаются со свободным пространством через перфорированную плиту, впускные газовые трубопроводы, входящие в свободное пространство, направлены вниз к внутренней поверхности днища. Частицы жидкости и катализатора проникают в распределитель в виде перфорированной плиты, прямо входят в свободное пространство под ним и переносятся наружу реактора по соединительной трубе, находящейся на днище корпуса реактора, так что при любых обстоятельствах исключена возможность закупорки.

Как было указано ранее, для других технологий реактора все еще актуальна проблема обратного потока и накопления шлама в распределителе. В настоящем изобретении были приняты некоторые технические решения для очистки накопленного шлама и предотвращения закупорки распределителя при любых обстоятельствах.

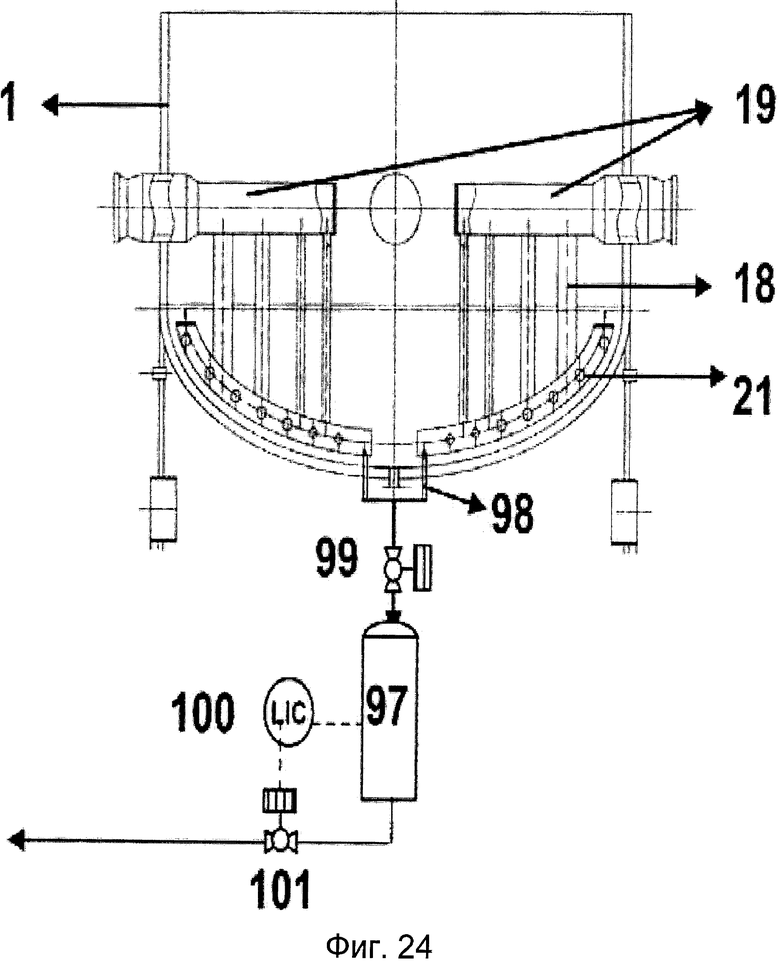

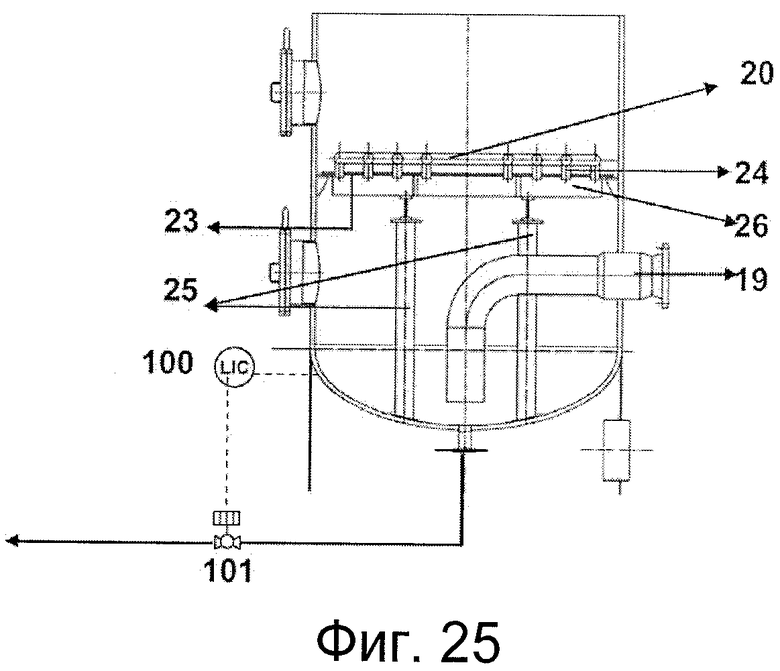

Для предотвращения обратного потока шлама в реактор и его накопления в распределителе (например, проблема осаждения шлама) в настоящем изобретении применяется процесс очистки осажденного шлама и предотвращения закупорки распределителя при любых обстоятельствах. В дополнение к газораспределителю на днище реактора установлена вспомогательная система для удаления осажденного шлама. Такая система соединяет самую нижнюю точку газораспределителя с большим объемом, где установлен указатель уровня жидкости, и откуда можно эффективно выводить осажденный шлам. Такой более крупный объем может также находится снаружи реактора.

Такая вспомогательная система для удаления осажденного шлама, установленная на реакторе, состоит из: соединительной трубы, находящейся в самой нижней части распределительного патруба в сборе, выходящей из реактора и соединенной с резервуаром приема жидкости, оборудованным системой контроля уровня жидкости; или днище корпуса используется в качестве приемного резервуара жидкости и оборудовано установкой, определяющей уровень накопления жидкости и системой контроля, так что накопленная жидкость может сливаться при помощи автоматического контроля или системы ручного управления.

Для разных типов реакторов, например с газораспределителем для прямого ввода и в виде перфорированной плиты, устройство для накопления суспензии можно выбрать по желанию из вышеперечисленных типов.

Внутренние компоненты теплообмена для реактора Ф-Т представлены одностадийным и двухстадийным первичным теплообменником. Теплообменник главным образом сконструирован в соответствии с теплотой реакции и условиями работы реактора при протекании реакции синтеза Ф-Т внутри реактора. Принудительная циркуляция кипящей воды под давлением (производственный пар) используется в качестве среды для теплообмена. Тепло реакции непрямо отводится из суспензионного слоя газ-жидкость-твердое реактора. При использовании одностадийного первичного теплообменника зона реакции в основном ограничена распределенным районом теплообменника, а также можно использовать дополнительный теплообменный аппарат для регулировки температуры участка, где находится устройство для фильтрации жидкость-твердое. Таким образом, в качестве альтернативы можно дополнительно установить теплообменный аппарат для сепарации газа-жидкости (твердого), который бы пересекал границу между суспензионным слоем и верхним участком газовой фазы.

Что касается теплообменных компонентов, изначально необходимо рассмотреть основные режимы процесса для проектирования теплообмена, включая технологические требования к зоне теплообмена, скорость потока (двухфазного) внутри теплообменной трубы, давление внутри теплообменной трубы (давление и температура насыщенного пара), температуру слоя реактора, процент реакторного пространства, занимаемого теплообменниками и т.д.

Трехфазный реактор (газ-жидкость-твердое) суспензионного типа может быть оборудован одностадийным первичным теплообменником или двухстадийным первичным теплообменником. Пи использовании двухстадийных первичных теплообменников верхний первичный теплообменник расположен над зоной сепарации жидкого парафина-катализатора. Нижний конец первичного теплообменника в нижней части реактора размещен на расстоянии 0.1-3 м, предпочтительно - 0.3-2.5 м, над газораспределителем.

При использовании двухстадийных первичных теплообменников верхний теплообменник расположен над зоной сепарации жидкого парафина-катализатора. Теплообменные компоненты могут быть установлены на относительно большом расстоянии между аппаратами разделения фильтрацией. Для конструкции двухстадийного первичного теплообменника это можно взять во внимание вместе с верхним теплообменником. При использовании одностадийного первичного теплообменника в качестве вспомогательного теплообменника можно установить несколько групп малых теплообменных модулей для регулирования температуры зоны фильтрации.

В трехфазном реакторе (газ-жидкость-твердое) суспензионного типа для теплообменника могут быть использованы стандартные теплообменные компоненты, например теплообменные компоненты в виде U-образных труб или типа труба в трубе (с нисходящим потоком внутри и межстенное пространство как одна восходящая труба).

Опираясь на опыт в этой области, для осуществления такого крупномасштабного теплообмена в реакторе необходимо использовать многочисленные группы теплообменных модулей, которые состоят из нескольких групп теплообменных компонентов, при посредстве группы коллекторных труб, оснащенных поддерживающими компонентами, который расположены на обоих концах коллекторных труб и закреплены на поддерживающих компонентах стенки реактора, что образует навесную конструкцию для конструкционного предотвращения проблемы накопления напряжений. Одностадийный теплообменник формируется при помощи многочисленных групп теплообменных модулей. Горячая вода и пар используют в качестве теплоносителя для отвода тепла реакции. Тепло реакции можно рекуперировать благодаря эффективной конструкции теплообменника в данном изобретении.

Кроме того, трехфазный реактор (газ-жидкость-твердое) суспензионного типа включает устройство разделения (сепарации) жидкости-твердого фильтрацией для разделения твердого катализатора и жидкого тяжелого парафина и удаления продукта тяжелого парафина. Такое устройство сепарации жидкости-твердого фильтрацией используют для разделения твердого катализатора и жидкого тяжелого парафина и удаления тяжелого парафина. Устройство для разделения фильтрацией расположено вертикально в средней верхней части реактора. Когда установлен лишь один первичный теплообменник, устройство для разделения фильтрацией находится над этим первичным теплообменником, когда установлены два первичных теплообменника, устройство для разделения фильтрацией располагается между двумя первичными теплообменниками.

Каждая группа устройства для разделения фильтрацией состоит из множества фильтрующих элементов, которые должны состоять из 12-60 фильтрационных труб; оба конца каждой фильтрационной трубы соединены с патрубом в сборе и выведены из реактора через промежуточную подающую трубу, руководствуясь принципом равномерного распределения текучей среды. Нижний конец подающей трубы соединен с наружным спускным отверстием для парафина и системой стабилизации давления, чтобы удалять жидкий отфильтрованный парафин, а верхний конец подающей трубы соединен с системой очистки для оперативной очистки фильтрационной трубы.

Фильтрационные трубы могут быть металлическими фильтрационными трубами, предпочтительно, чтобы такие металлические фильтрационные трубы могли обратно продуваться; размер пор фильтрующей среды составляет 1-50 µм в диаметре, а длина фильтрации фильтрационных труб составляет 0.3-3.0 м. Содержание катализатора в отфильтрованном жидком парафине может быть уменьшено до менее чем 100 ppm после обработки в вышеуказанном оборудовании.

Фильтровальными компонентами могут выступать различные металлические и керамические фильтровальные трубы, которые могут продуваться в обратном направлении. В соответствии с гранулометрическим составом катализатора во время протекания реакции диаметр пор фильтровального элемента должен быть меньше чем размер 90% надрешетного продукта в гранулометрическом составе катализатора. Обычно выбирают промышленную спеченную/навитую металлическую сетку или спеченный пористый металл, пористые металлические материалы в качестве фильтрующей среды для фильтровальных компонентов.

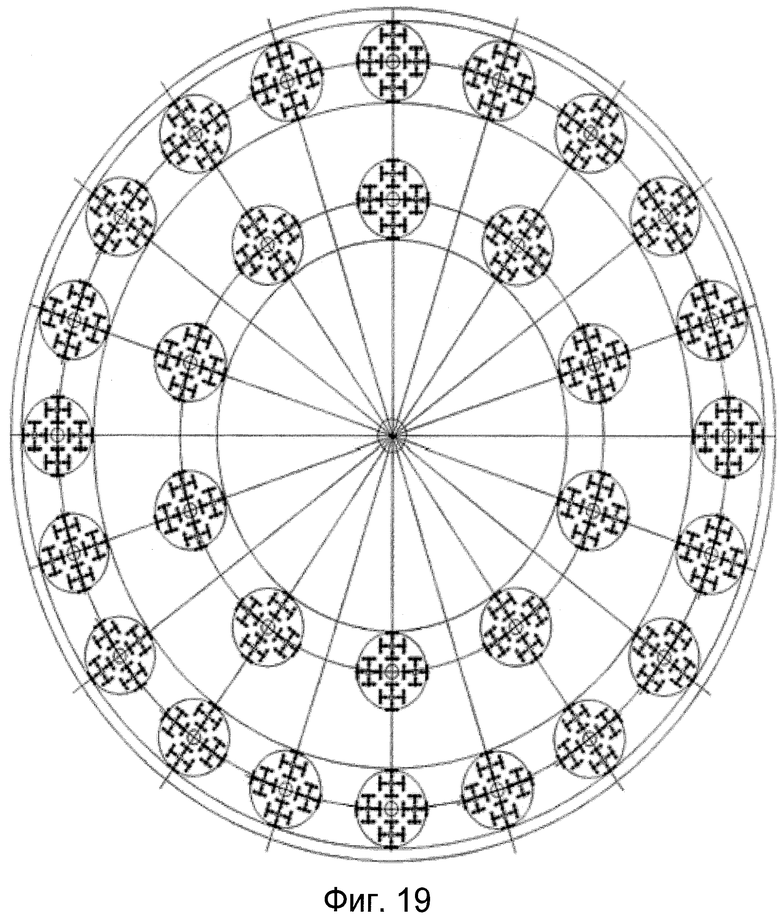

Предпочтительно, чтобы устройство для фильтрации жидкости-твердого трехфазного реактора (газ-жидкость-твердое) суспензионного типа находилось в кольцеобразной области возле стенки реактора.

Фильтровальный элемент каждой группы устройства для разделения фильтрацией должен состоять из 12-60 групп фильтрационных труб, предпочтительно - из 20-50 групп фильтрационных труб. Длина фильтрационной части фильтровальных трубчатых компонентов должна составлять 0.3-3.0 м, предпочтительно - 0.5-2.5 м. Фильтровальные трубы могут быть фильтровальными трубами из промышленного металла с порами в пределах 1-50 µм, предпочтительно - 10-30 µм.

Верхний выпускной трубопровод из фильтрующего устройства служит для оперативной очистки при помощи газа или чистой жидкости в качестве очищающей среды; нижний конец трубопровода используется для удаления жидкого отфильтрованного парафина. В зоне фильтрации некоторые инертные части (например, вертикальные трубы с двумя закрытыми концами) могут также быть размещены в пространстве, не занятом фильтрами, для поддержания высокотурбулентных условий вокруг фильтровальных трубок для повышения эффективности фильтрации. Фильтровальное устройство может поддерживать содержание катализатора в тяжелых продуктах Ф-Т (продукт жидкого парафина) ниже, чем 100 ppm. Содержание твердого вещества в тяжелых продуктах Ф-Т составляет менее 50 ppm в оптимальной конструкции, чаще - менее 5 ppm.

Поскольку катализатор в осадке все еще высокоактивен, его можно промыть и вернуть обратно в трехфазный слой, чтобы он продолжал выполнять свою каталитическую функцию.

В трехфазном реакторе (газ-жидкость-твердое) суспензионного типа устройство для разделения фильтрацией расположено вертикально в средней верхней части реактора, над нижним теплообменником или между двухстадийными теплообменниками; предпочтительно, чтобы устройство для разделения жидкости-твердого материала фильтрацией находилось в межтрубном пространстве возле стенки реактора.

Фильтровальный элемент в фильтровальном устройстве состоит из металлической или керамической трубы, которую можно продуть в обратном направлении. В соответствии с гранулометрическим составом катализатора во время протекания реакции диаметр пор фильтровального элемента должен быть меньше чем 90% надрешетного продукта в гранулометрическом составе катализатора. Обычно выбирают промышленную спеченную/навитую металлическую проволоку или спеченный пористый металл/керамику с диаметром пор 10-30 µм в качестве фильтрующей среды для фильтровальных элементов.

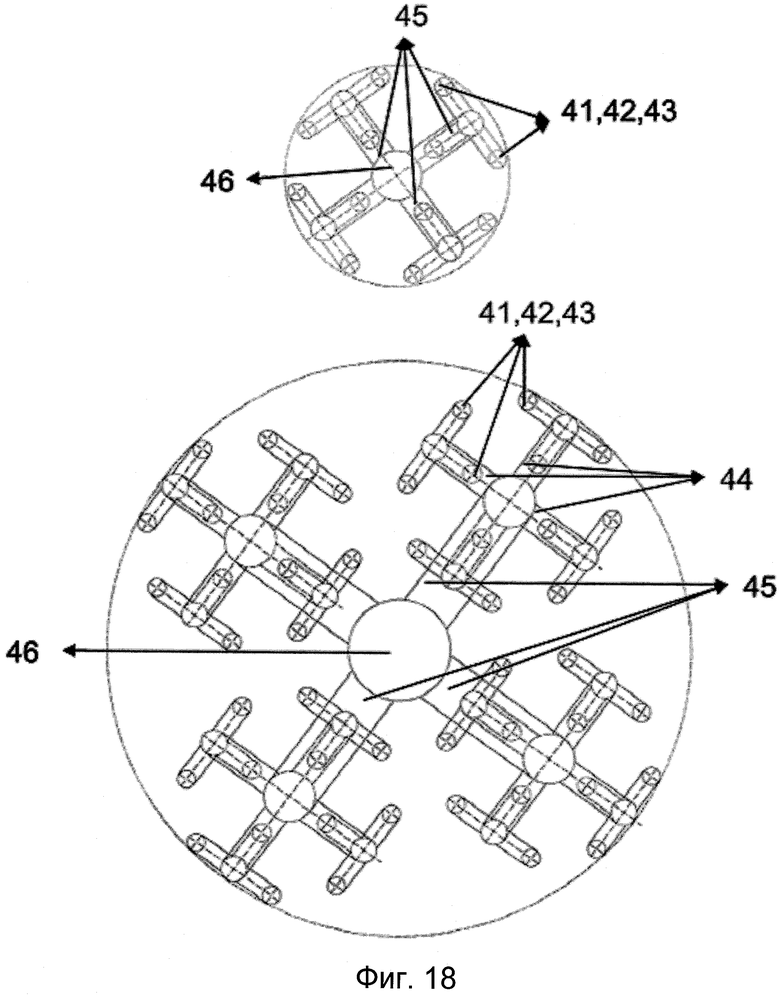

В соответствии с результатами пробного тестирования необходимо охлаждение зоны фильтрации во время работы трехфазного реактора для поддержания равномерной температуры во всей зоне фильтрации и зоне теплообмена. Для этого верхний теплообменник размещен в центральной части, окруженной кольцеобразной зоной фильтрации. Такая структура одновременно способствует циркуляции и распределению газа в зоне фильтрации и гарантирует эффективную продувку фильтровальных элементов трехфазным потоком для повышения эффективности фильтрации. Также на основе результата пробного испытания такое фильтровальное пространство в крупномасштабном реакторе может вмещать 3-5 групп фильтровальных элементов в фактической рабочей фильтровальной зоне. По причине хрупкости фильтров в конструкции обращено внимание на уместную добавочную область фильтрации и на приспособления для поддержания конструкции реактора. Для проектирования одностадийного первичного теплообменника теплоотвод в зоне фильтрации нуждается в специальном небольшом теплообменном аппарате, устроенном в соответствии с оптимальной конструкцией фильтров.

В соответствии с пробными испытаниями на размещение фильтровальных элементов в одной группе минимальное расстояние между наружными поверхностями фильтровальных трубок должно составлять 20-50 мм. Слишком маленькое расстояние вызовет накапливание осадка между фильтровальных трубок, а также усложнит процесс эффективной обратной промывки и очистки, что приведет к неисправности фильтрующей поверхности и повысит фильтровальную нагрузку.

Для удовлетворения технологического требования разделения катализатора и продукта тяжелого парафина в данном изобретении можно установить дополнительные устройства снаружи реактора и соединить их с внутренней системой разделения жидкости-твердого материала, которая включает сборник фильтрата и колонну стабилизации давления, находящуюся с наружной стороны реактора, для обеспечения эффективной работы фильтрационных разделителей внутри реактора, а также систему очистки, размещенную снаружи реактора, для комбинированного использования с фильтрационным разделителем внутри реактора. Устройство разделения фильтрацией внутри реактора соединено с трубой спуска парафина, системами стабилизации давления и системой очистки через основной коллектор, который используется для удаления жидкого отфильтрованного парафина. Верхний выпускной трубопровод соединен с системой очистки для оперативной очистки фильтровальных труб.

Отличных результатов в разделении катализатора и парафина можно достичь, если внутренние и внешние установки скомпонованы в реакторе должным образом с содержанием твердого в отфильтрованном тяжелом продукте Ф-Т менее 5 ppm; более того, отфильтрованный катализатор можно эффективно использовать.

Для того чтобы увеличить объем рециркуляции жидкости и способствовать распределению катализатора по всему суспензионному слою, установлена одна или множество труб для направления потока внутри реактора для способствования рециркуляции трехфазной суспензии вдоль оси реактора, чтобы предотвратить местную рециркуляцию, спровоцированную относительно высоким слоем реактора и внутренними деталями внутри реактора, чтобы улучшить аксиальное распределение катализатора внутри трехфазного реактора суспензионного типа, в то же время, чтобы выполнять функцию теплообмена между двумя секциями теплообменников, что является благоприятным для теплообмена во всем реакторе, а также чтобы предотвратить перегрев или случаи неуправляемой температуры возле пространства нижней впускной трубы.

Средство направления потока не только повышает объем рециркуляции жидкости и способствует равномерному распределению катализатора, но также предотвращает местную рециркуляцию в реакторе, возникающую по причине секционного деления внутренних частей. Средство направления потока может быть одной группой или множеством групп, расположенной(ых) на позиции внутри трехфазного суспензионного слоя реактора и возле стенки реактора, и используется для тепловой интеграции двухстадийных теплообменников, а также для повышения объема рециркуляции суспензионной жидкости с целью улучшения распределения катализатора вдоль оси реактора.

Принципы конструкции средства для направления потока следующие: (1) подходящий внутренний диаметр трубы направления потока для обеспечения большого объема рециркуляции фазы жидкости-твердого внутри реактора, (2) рециркуляция внутри трубы направления потока может способствовать улучшенному распределению катализатора вдоль оси реактора, (3) положение средства для направления потока учитывает эффективную рециркуляцию двухстадийных теплообменников, (4) труба направления потока может подавать большое количество жидкости к нижнему адиабатическому пространству реактора от теплообменника нижней части и, таким образом, осуществлять теплоотвод во впускной трубе реактора с помощью нижнего теплообменника.

Для того чтобы повысить разделительную эффективность трех фаз газа-жидкости-твердого, особенно, чтобы уменьшить количество твердых веществ катализатора, переносимых газовой струей, исходящей из реактора, и, таким образом, сократить загрязнение твердого катализатора в нисходящем потоке конденсатов, данное изобретение также предлагает установить средство для отделения тумана в верхнем пространстве реактора. Средство для отделения тумана включает первичное устройство для отделения тумана в верхней части реактора и вторичное устройство для отделения тумана сразу на выходе из реактора.

В частности, первичное устройство для отделения тумана внутри реактора расположено в зоне газовой фазы реактора над верхним теплообменником и образует конструкцию направляющей пластины для оборотного конденсата с конфигурацией в виде основного коллектора верхнего теплообменника, и объединяет эффект конденсации на теплообменнике в газовом потоке, осуществляя таким образом первое отделение тумана, с увлечением твердым катализатором в газовом потоке. Вторичное устройство для отделения тумана расположено внутри реактора на выходе. Его конструкция представляет собой цилиндрический конденсатор, соединенный с выпускной трубой реактора, его цилиндрическая конструкция образована 1-8 слоями компактно уложенных теплообменных труб, оборудованных конусообразным сборником на днище конденсатора. Когда поток газа с унесенным туманом проходит по теплообменной трубе, происходит конденсация и соприкосновение, частички тумана увеличиваются и улавливаются на стенках теплообменной трубы, становятся жидкой пленкой и стекают в нижний конусообразный коллектор (сборник), потом стекают вниз через трубу подачи обратного потока, расположенную на дне конуса, к верхнему пространству над первичной направляющей пластиной, состоящей из основного коллектора верхнего теплообменника, чтобы образовать обратный поток жидкости и улучшить эффективность разделения.

С использованием устройства для отделения тумана значительно повысилась разделительная эффективность, что может уменьшить содержание катализатора в более тяжелых продуктах первичного конденсата с наружной стороны реактора до показателя ниже 2 ppm и, таким образом, способствует дальнейшей обработке продуктов синтеза Ф-Т.

Для того чтобы еще больше повысить эффективность разделения газа-жидкости-твердого и снизить содержание катализатора в конденсатах, данное исследование также предоставляет возможности для установки вспомогательных устройств с наружной стороны реактора, например системы отделения тумана предварительной конденсацией, расположенной сразу на выходе из реактора.

В качестве наружного вспомогательного приспособления для реактора система отделения тумана предварительной конденсации, расположенная сразу на выходе из реактора, включает предварительный конденсатор, сепаратор газа-жидкости, маленький приемник жидкости и соответствующие автоматические клапаны. При прохождении газового потока через эту систему температура может понизиться на 5-10°С, а содержание твердого вещества снизится до показателя ниже 2 ppm в нисходящем потоке конденсата.

В частности, дополнительно выбранная система предварительной конденсации/сепарации может быть размещена на выходе из реактора, она может предварительно конденсировать газ из реактора и имеет следующие характеристики: она способна снижать температуру потока газа на 5-10°С; это небольшой кожухотрубный теплообменник и система утилизационного котла, где нисходящий поток конденсированного газа проходит через сепаратор газа-жидкости. Дно сепаратора соединено с небольшим приемником жидкости при помощи соединительной трубы, которая оборудована ручным и автоматическим отсечным клапаном. Дно приемника жидкости соединено с реактором через отсечный клапан. Жидкость из приемника может периодически подвергаться давлению и подаваться в верхнюю часть трехфазного слоя реактора или, на выбор, подаваться при низком давлении в промежуточную емкость загрязненного продукта для дальнейшей переработки. Система предварительной конденсации может обеспечить содержание твердого в нисходящих потоках конденсата менее 2 ppm, ее функция сходна с устройством для отделения тумана, размещенным внутри реактора.

На практике, и разделительная система предварительной конденсации, и средство для отделения тумана в верхней части реактора, могут использоваться отдельно или одновременно.

Предпочтительно, трехфазный реактор (газ-жидкость-твердое) суспензионного типа должен включать шесть основных частей в следующей компоновке: 1) вертикальный основной корпус реактора прямой цилиндрической формы высотой 25-45 м; 2) газораспределитель для прямого ввода или для распределение через перфорированную плиту, размещенный на днище реактора для распределения газа и предотвращения оседания катализатора на днище реактора, а также система удаления шлама из газораспределителя; 3) первичный теплообменник, находящийся под зоной реакции, и устанавливаемый дополнительно верхний первичный теплообменник, пересекающий трехфазную область и область газовой фазы; или, если используется лишь одностадийный первичный теплообменник, дополнительный теплообменник для теплоотвода в зоне фильтрации устанавливается в верхней части разделительной зоны с его теплообменным аппаратом, выведенным в пространство между разделителями; 4) множественные группы сепаратора твердого катализатора-жидких тяжелых продуктов, размещенные над нижним теплообменником или между двухстадийными первичными теплообменниками, которые распределены в кольцевой области вблизи стенки реактора; 5) множественные группы направляющих труб, размещенные внутри трехфазного суспензионного слоя в реакторе и вблизи стенки реактора, которые используются для улучшения распределения катализатора вдоль оси реактора; 6) средство первичного отделения тумана конденсаторного типа, объединенное с верхним первичным теплообменником или вспомогательными основными коллекторными трубами теплообменника, вторичный отделитель тумана на верхнем выходе, и устанавливаемая дополнительно система отделения тумана предварительной конденсации в верхнем выходе реактора; кроме того, по желанию устанавливаются другие дополнительные устройства снаружи реактора в сочетании с упомянутыми компонентами реактора.

Трехфазный реактор (газ-жидкость-твердое) суспензионного типа в данном изобретении оборудован соответствующими внешними вспомогательными устройствами, которые включают: 1) наружный приемник реактора для отфильтрованного парафина и система стабилизации давления фильтрации; 2) наружная система очистки реактора в сочетании с системой разделения жидкости-твердого материала в реакторе; 3) аппарат разделения обратного потока, который объединен с верхним теплообменным аппаратом и используется для отведения верхнего газа в реакторе, например система сепарации-предварительной конденсации на выходе из реактора и т.д.; и 4) вспомогательная система для удаления осаждаемого шлама, используемая в дополнение к газораспределителю у днища реактора.

В частности, внешние вспомогательные устройства реактора в сочетании с вышеперечисленными составными частями относятся к следующим внешним вспомогательным приспособлениям:

1) наружный приемник отфильтрованного парафина и система стабилизации давления фильтрации для эффективной работы внутреннего фильтрационного разделителя реактора;

2) наружная система очистки в сочетании с системой разделения жидкости-твердого материала внутри реактора.

Существует внешнее вспомогательное устройство, разработанное для фильтрации парафина в реакторе. Это наружный приемник отфильтрованного парафина и система стабилизации давления фильтрации, в состав которых входят: приемник жидкого парафина и его система контроля уровня жидкости, буферный резервуар давления газа, резервуар стабилизации давления и система контроля точности давления. Эту систему можно запустить вручную или при помощи автоматического приспособления.

В частности, уровень жидкости внутри трехфазного реактора во время синтеза Ф-Т должен сохраняться на определенном уровне. Следовательно, разделение жидкого парафина и катализатора можно проводить в соответствие с приемлемыми процедурами при помощи множества групп фильтровальных средств внутри реактора и вспомогательных систем снаружи реактора.

Во время работы реактора жидкий парафин Ф-Т и часть увлеченного газа входят в приемный резервуар жидкого парафина через подающую трубу и открытый отсечной клапан и там завершают процесс разделения газа-жидкости. Жидкость остается на дне приемного резервуара, а газ проходит по трубе подачи и входит в буферный резервуар давления газа. Жидкость на дне отправляется вниз по потоку для дальнейшей обработки. Уровень жидкости в резервуаре приемки жидкого парафина поддерживается на определенном уровне при помощи системы контроля уровня жидкости.

Функция контроля давления при поддержании нормального течения процесса достигается при помощи системы точного контроля давления. Накопленная жидкость внутри буферного резервуара давления газа своевременно сливается при помощи автоматической системы контроля, расположенной там же.

Реактор оснащен внешней системой очистки, которая используется в сочетании с внутренней системой разделения жидкости-твердого материала реактора в качестве системы очистки, которая состоит из системы очистки газа и/или системы очистки жидкости.

Система очистки газа в основном включает газовый компрессор, подогреватель газа и буферный резервуар газа с функцией термоизоляции; в качестве очистительной среды могут использоваться синтетический газ, азот и т.д., предпочтительно, чтобы в качестве очистительного газа выступал чистый синтетический газ из синтеза Ф-Т.

Система очистки жидкости в основном включает насосы для горячего масла и дозировочные насосы для очищающей жидкости с функцией подогрева и термоизоляции; в качестве очищающей среды можно использовать жидкий парафин и синтетический парафин, предпочтительно, чтобы в качестве очищающей среды использовали синтетический парафин. А именно в качестве очищающей среды лучше использовать дистиллятное масло Ф-Т после нисходящего наводораживания с точкой кипения 300-800°С.

В частности, синтетический газ, азот или жидкий парафин, жидкая среда синтетического парафина, предпочтительно матрица синтетического газа и синтетического парафина, могут использоваться в качестве жидких сред для вышеупомянутой системы очистки. Такие среды взаимозаменимы.

Система очистки включает компрессор, который может создавать давление синтетического газа выше давления реактора (максимум на 0.8 МПа выше, чем давление реактора), подогреватель газа и буферный барабан газа. Буферный барабан газа соединен с верхним трубопроводом устройства реактора для разделения катализатора-парафина. Трубопровод оснащен, по меньшей мере, одним отсечным клапаном для включения/выключения подачи очищающего газа. Такая система также включает приемный резервуар для полученной отделенной жидкости и буферный контейнер газового давления, соединенный с газовой фазой в верхней части приемного резервуара через соединительную трубу. Линия непрерывной подачи газа из петли синтеза, оснащенная ограничительной диафрагмой, и линия выделения газа, оснащенная автоматическим регулировочным клапаном и отсечным клапаном, находятся в верхней части буферного контейнера давления для осуществления точной регулировки перепада давления фильтрации. Буферный резервуар давления не только стабилизирует давление на стороне отфильтрованной жидкости, но также выполняет функцию отделения маленьких капель тяжелого парафина, увлеченных выходящим газом из отфильтрованной жидкости, входящей в резервуар для жидкости; таким образом, предотвращая попадание тяжелых конденсатов в трубу для выхода газа в буферный барабан.

При очистке фильтрационного устройства дистилляты Ф-Т (например, дистилляты 300-370°С) после наводораживания могут быть удачно использованы в качестве очищающей среды. Для оперативной очистки фильтровальных компонентов требуется насос прокачки жидкой среды и буферный барабан для жидкости.

В этой разделительной системе можно успешно проводить регулировку уровня жидкости и разделение продукта путем установки нескольких фильтровальных элементов, продолжительности фильтрации и перепада фильтрационного давления.

В трехфазном реакторе (газ-жидкость-твердое) суспензионного типа по данному изобретению в качестве катализатора синтеза Ф-Т может использоваться любой обычный катализатор для реакции, включая известные катализаторы и их улучшенные по современным технологиям варианты, или новые катализаторы для реакций, например катализатор на основе железа для низкотемпературного суспензионного процесса с температурой реакции 240-250°С, с показателями производительности, достигающими 0.3-0.6 кг С3 +/кг·ч, метановой селективности 2.0-5 вес.% и С2-С4 селективности 4-12 вес.%. Минимальные показатели производительности составляют 0.3-0.5 кг С3 +/кг·ч, метановой селективности 2.5-4.0 вес.% и С2-С4 селективности 6.0-12 вес.% (на основе общего количества углеводородов, %). Также катализатор на основе железа используется для высокотемпературного суспензионного процесса с температурой реакции 250-290°С, с показателями производительности, достигающими 0.4-0.9 кг С3 +/кг·ч, метановой селективности 2.0-4 вес.% и С2-С4 селективности 3-10 вес.%. Минимальные показатели производительности составляют 0.4-0.8 кг С3 +/кг·ч, метановой селективности 2.5-4.0 вес.% и С2-С4 селективность 5.0-10.0 вес.% (на основе общего количества углеводородов, %).

Например, ряд катализаторов синтеза Ф-Т для сларри-реактора может применяться в качестве катализаторов синтеза Ф-Т в трехфазном реакторе (газ-жидкость-твердое) суспензионного типа по данному изобретению, которые были изобретены в Научно-исследовательским углехимическим институтом Шаньси, Китайская академия наук, и изготовлены компанией Synfuels China Technology Company Ltd. Катализатор может быть использован в низкотемпературном процессе с суспензионной фазой (240-250°С) или при относительно высокой температуре (250-290°С) в высокотемпературном суспензионном процессе.

Запатентованные катализаторы на основе железа, используемые в низкотемпературном процессе реактора с суспензионной фазой, предложены в китайских патентах CN 1128667 C, CN 1159098 C, CN 1245255 C, CN 1260007 C и улучшенные на их основе катализаторы. Запатентованные катализаторы на основе железа, используемые в высокотемпературном процессе реактора с суспензионной фазой, предложены в китайских патентах CN 1199730 C и CN 1270822 C и улучшенные на их основе катализаторы. Однако катализаторы синтеза Ф-Т по данному изобретению не ограничены вышеперечисленными катализаторами и также включают любые новые катализаторы синтеза Ф-Т, используемые в соответствующих областях.

Поскольку катализатор имеет отличную способность к преобразованию, реактор по данному изобретению может достичь наивысшего показателя газообрабатывающей способности (преобразование синтетического газа составляет 90-96% для петли синтеза) при весовой концентрации катализатора в трехфазном суспензионном слое менее 35%, стандартная концентрация катализатора составляет 10-20%, что является основным ограничительным условием для определения внутреннего диаметра реактора и масштаба производства.

По сравнению с известными сходными типами реакторов реактор по данному изобретению имеет следующие характеристики:

1) простая конструкция впускного газораспределителя и его вспомогательной системы, которые осуществляют распределение газа, эффективное псевдоожижение суспензии и предотвращают закупорку распределителя при любых обстоятельствах;

2) гибкая система теплообмена-регулировки температуры, которая может обеспечить полное и эффективное проведение реакции синтеза Ф-Т в суспензионном реакторе;

3) высокоэффективная система разделения жидкости-твердого, встроенная в общую конструкцию реактора и помещенная на один слой, что приводит к минимальному содержанию твердого в отфильтрованных тяжелых продуктах Ф-Т; тут же катализатор, содержащийся в фильтрате, может быть возвращен обратно в слой реактора и поддерживаться в состоянии высокой активности;

4) в конструкции трехфазного реактора суспензионного типа для синтеза Ф-Т приняты меры по обеспечению усовершенствованного распространения катализатора и эффективного отделения тумана, чтобы обеспечить надежное функционирование реактора синтеза Ф-Т по данному изобретению, а также простоту конструкции и легкость в эксплуатации наряду с меньшими затратами на монтаж реактора и его эксплуатацию.

Реактор данного изобретения может быть использован для проведения процесса синтеза Ф-Т, при котором синтетический газ (СО+ Н2) преобразуется в углеводороды и небольшое количество органических оксигенатов (метанол, этанол, уксусная кислота, альдегид, ацетон, этилацетат и др.) в присутствии катализаторов в низкотемпературном процессе с суспензионной фазой или высокотемпературном процессе с суспензионной фазой при подходящих температурах и давлении.

Таким образом, следующая цель данного изобретения - это обеспечить эффективное протекание синтеза Ф-Т в реакторе с целью преобразования сингаза при помощи реакции синтеза Ф-Т в присутствии катализатора синтеза Ф-Т при необходимых температуре и давлении.

Принимая во внимание характеристики динамики жидкостей трехфазного реактора суспензионного типа и используемый катализатор синтеза Ф-Т, в данном реакторе принимается состояние турбулентности; с необходимой высотой более 30 м и диаметром реактора, функционирующем в промышленном масштабе, более 0.28 м. В то же время, во время принятия решения для создания оптимальной конфигурации устройств вспомогательной системы, был рассмотрен ряд технических вопросов, таких как разделение жидкости-твердого вещества, теплообмен и регулирование температуры реактора, газораспределение и устранение образующихся пены/тумана, а также тумана, увлеченного в поток выходящего из реактора газа.

Например, во время разработки малой системы синтеза Ф-Т для получения данных о промышленном процессе было установлено, что минимальный внутренний диаметр реактора должен составлять более 0.28 м; обычно этот показатель составляет 0.3 м для обеспечения результатов синтеза Ф-Т, которые имеют соответственное отношение к данным крупномасштабного процесса (включая динамику внутренних жидкостей реактора, действие теплообменников, узлов для разделения и газораспределения, находящихся внутри реактора в момент протекания реакции). Слишком маленькая высота реактора может препятствовать стабильному функционированию реактора, точному регулированию уровня жидкости и предотвращению переливания жидкости, что может испортить результат работы из-за захлебывания. Следовательно, минимальная высота реактора должна составлять 30 м, высота принята в масштабе. Для выполнения данных целей проекта слишком большой размер реактора только увеличивает затраты на реализацию проекта.

Кроме того, во время разработки промышленного процесса нужно учесть, что единичная производительность реактора должна быть как можно более высокой, и идеальный объем, с экономической точки зрения, должен превышать 500000 т/год в жидком продукте. Однако этот показатель ограничен режимом изготовления и территориальными условиями. Таким образом, масштаб реактора в данном изобретении обусловлен требованиями и соответствующими условиями реализации инженерно-конструкторских работ.

Следуя вышеназванным принципам разработки, в различным испытаниях в области угольной промышленности и промышленности, касающейся жидкого материала, были достигнуты хорошие результаты с использованием мелкомасштабного реактора, а также реактора среднего масштаба в промежуточных промышленных демонстрационных проектах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

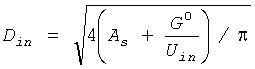

Фиг.1: схематическое изображение конструкции крупномасштабного трехфазного реактора суспензионного типа и принципов проведения процесса.

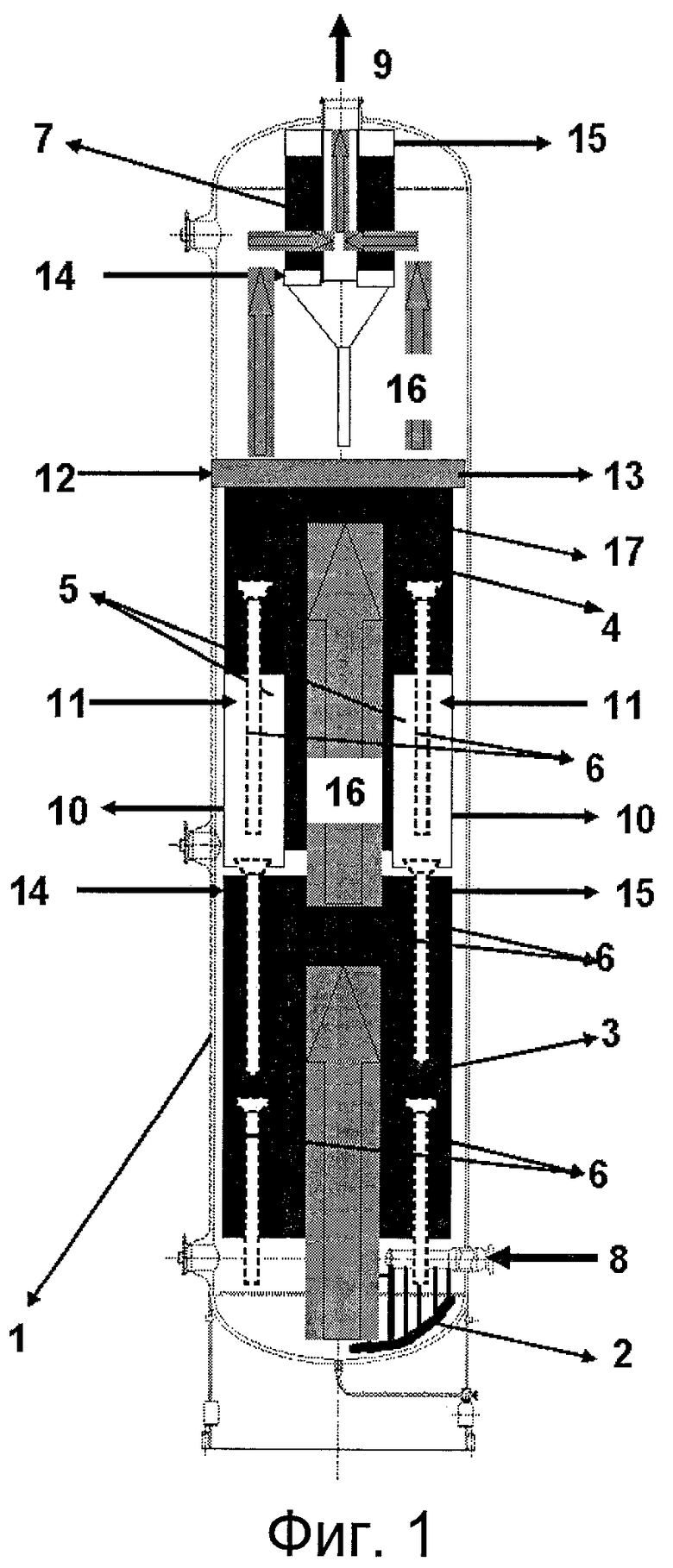

Фиг.2: профильный схематический вид газораспределителя прямого ввода на дне реактора.

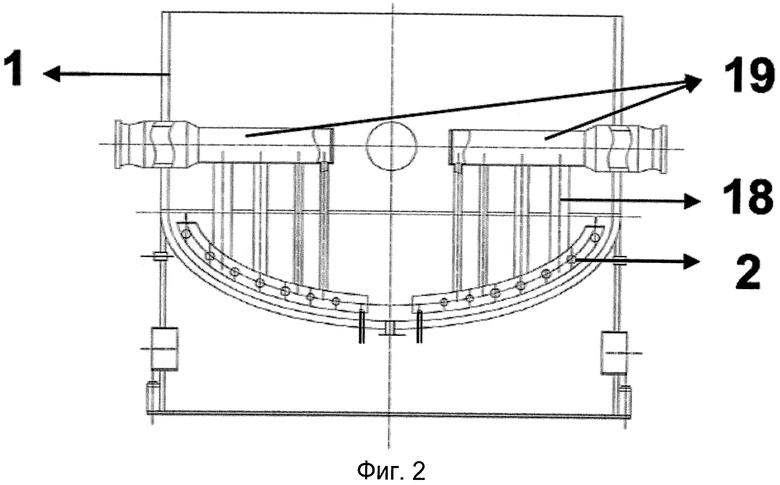

Фиг.3: схематическое изображение поперечного сечения газораспределителя прямого введения.

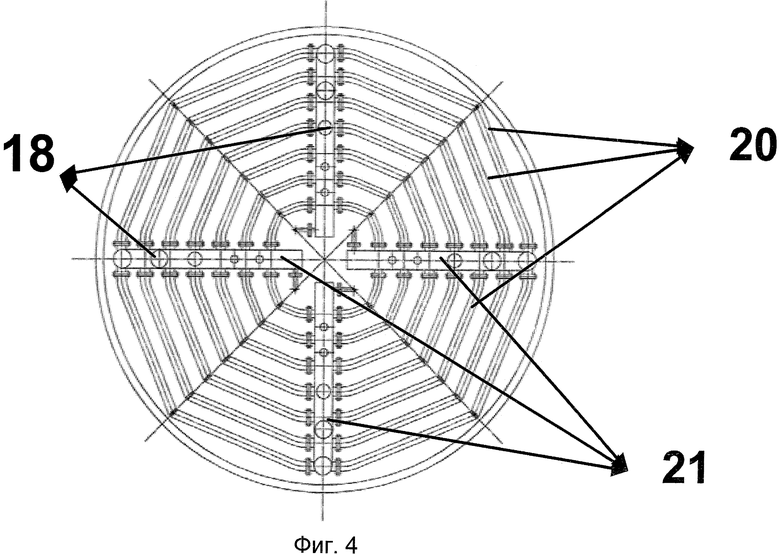

Фиг.4: схематическое изображение поперечного сечения газораспределителя прямого введения. На фиг.3 и 4 показано, что реактор оснащен четырьмя системами газораспределителя.

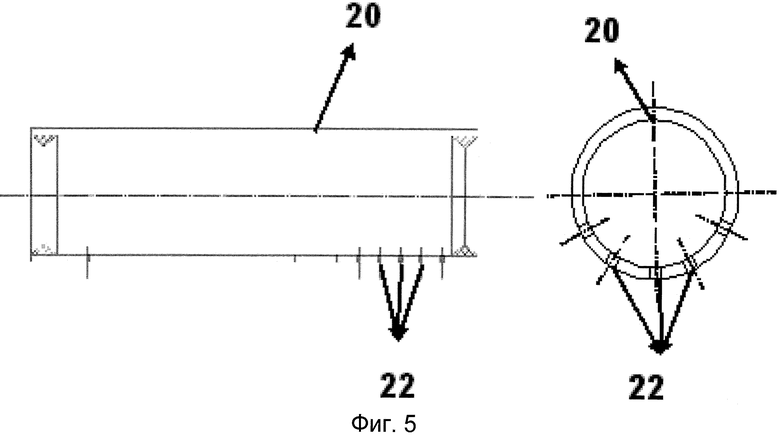

Фиг.5: схематическое изображение конструкции газоподающей трубы и отверстия для разбрызгивания газа на трубе газораспределителя прямого введения.

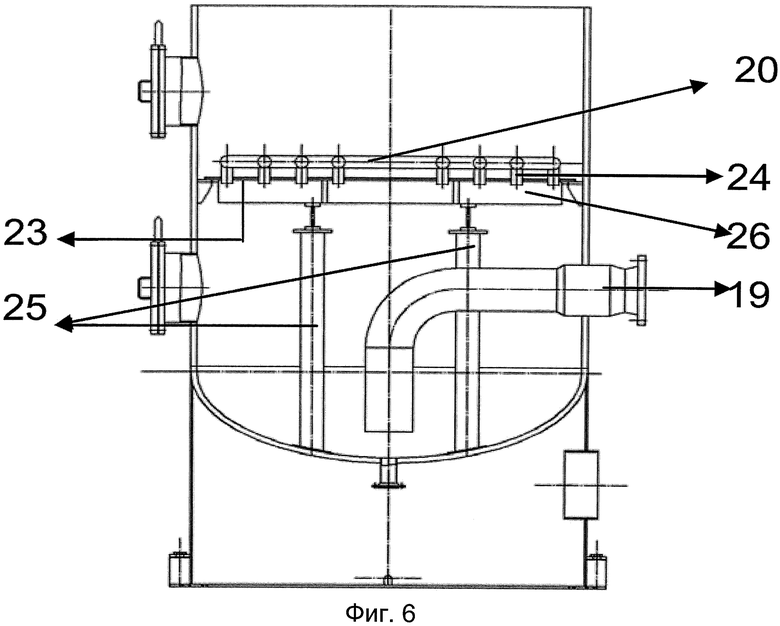

Фиг.6: схематическое изображение профиля газораспределителя на дне реактора в виде перфорированной пластины.

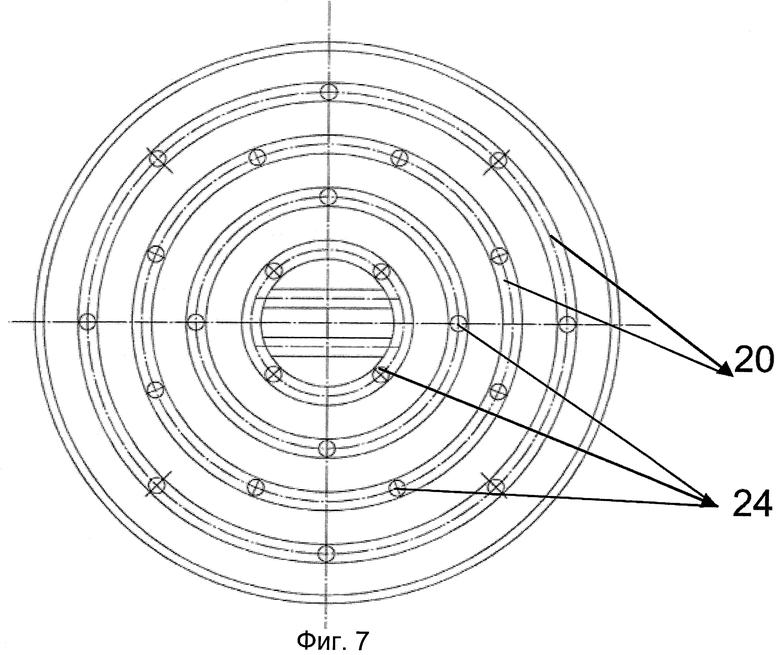

Фиг.7: схематическое изображение газораспределителя в виде перфорированной пластины на поперечном сечении дна реактора.

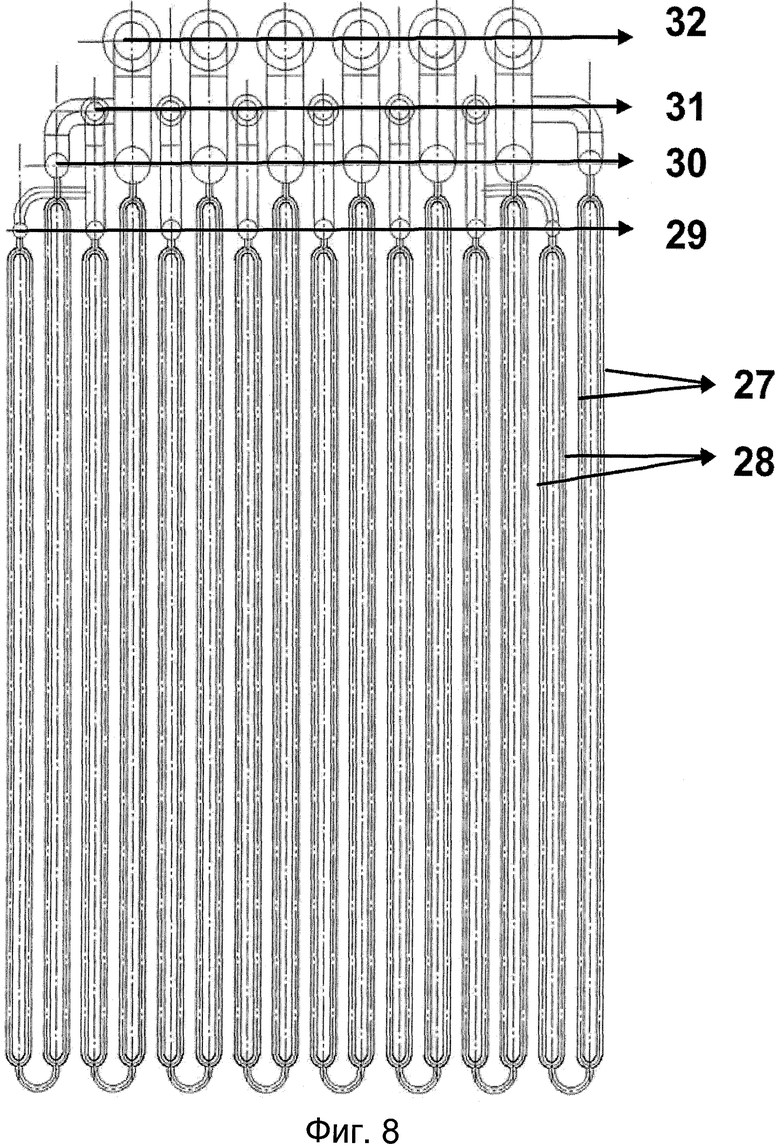

Фиг.8: схематическое изображение конструкции нижнего теплообменника, все теплообменные трубы которого объединены и присоединены к главному коллектору.

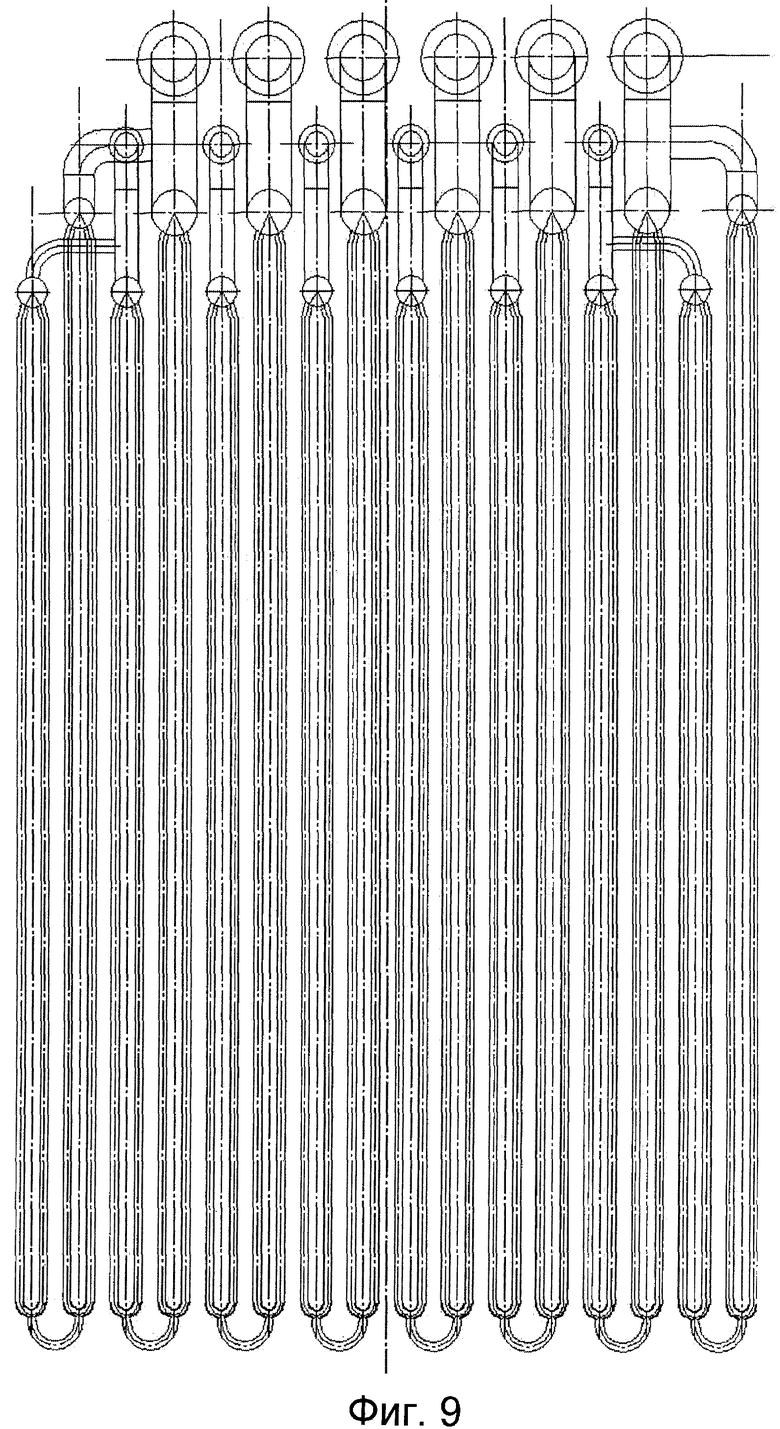

Фиг.9: схематическое изображение конструкции нижнего теплообменника, все теплообменные трубы которого по отдельности присоединены к главному коллектору.

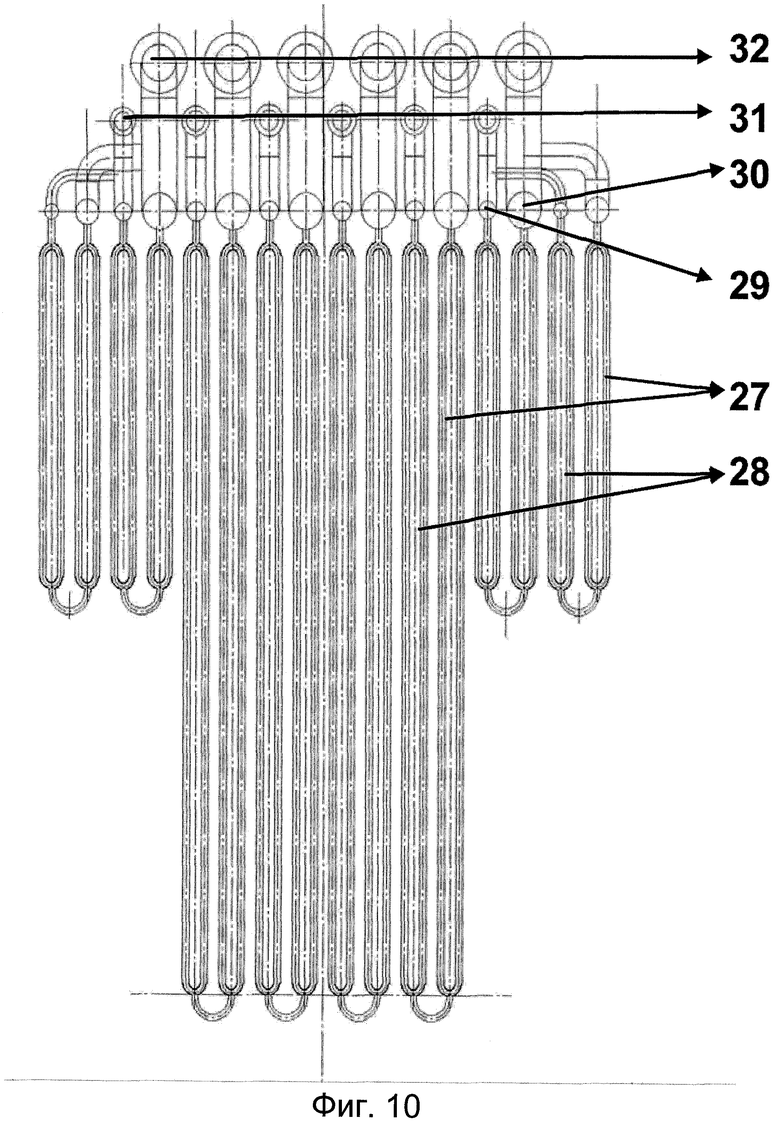

Фиг.10: схематическое изображение конструкции верхнего теплообменника, все теплообменные трубы которого объединены и присоединены к главному коллектору.

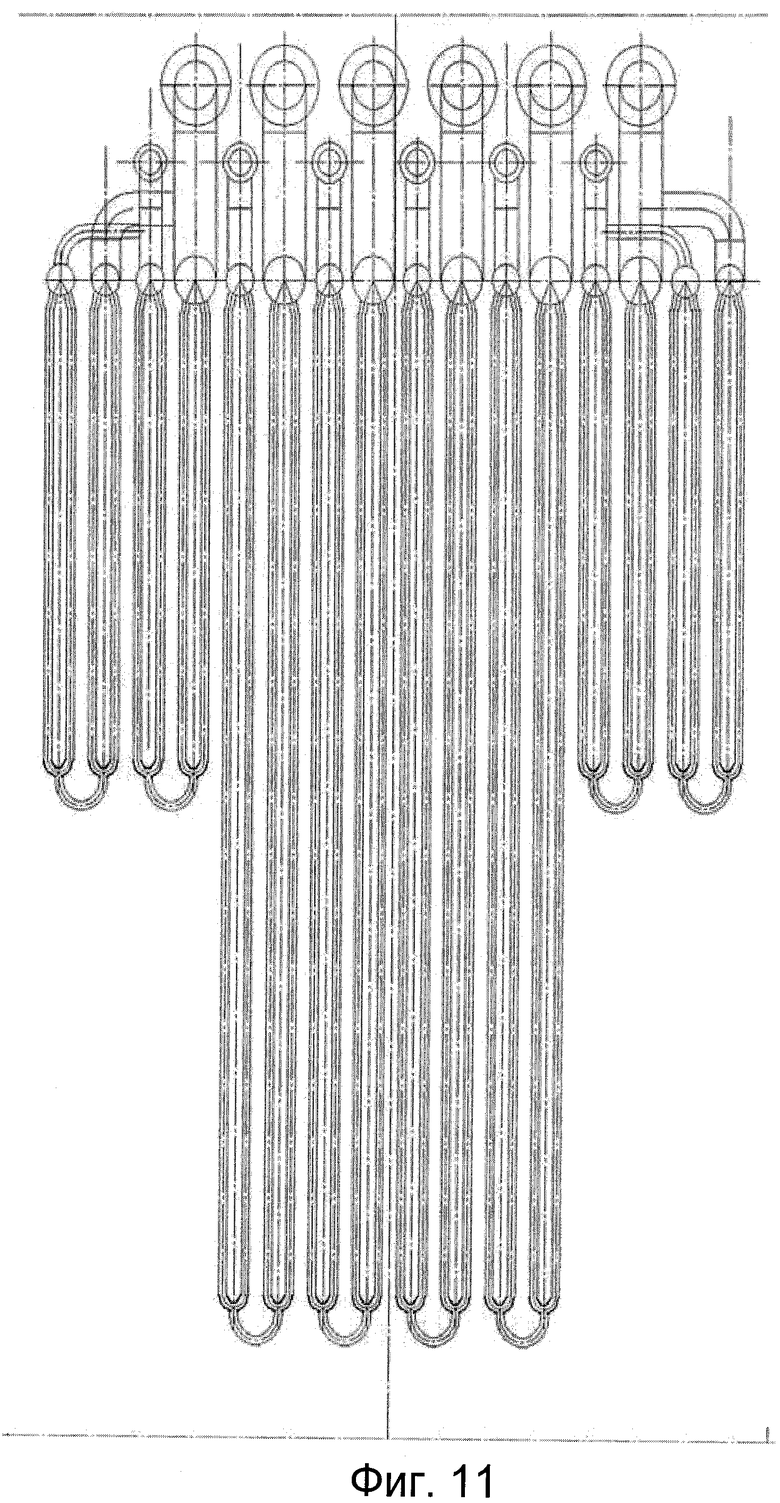

Фиг.11: схематическое изображение конструкции верхнего теплообменника, все теплообменные трубы которого по отдельности присоединены к главному коллектору.

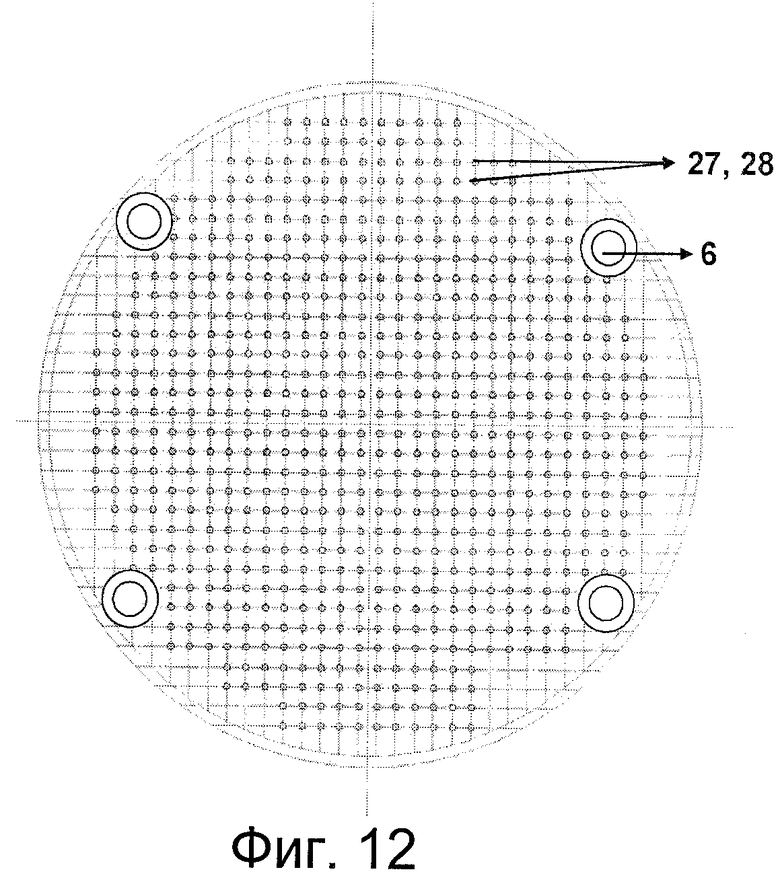

Фиг.12: схематическое изображение поперечного сечения внутренней теплообменной зоны реактора (U-образная конструкция).

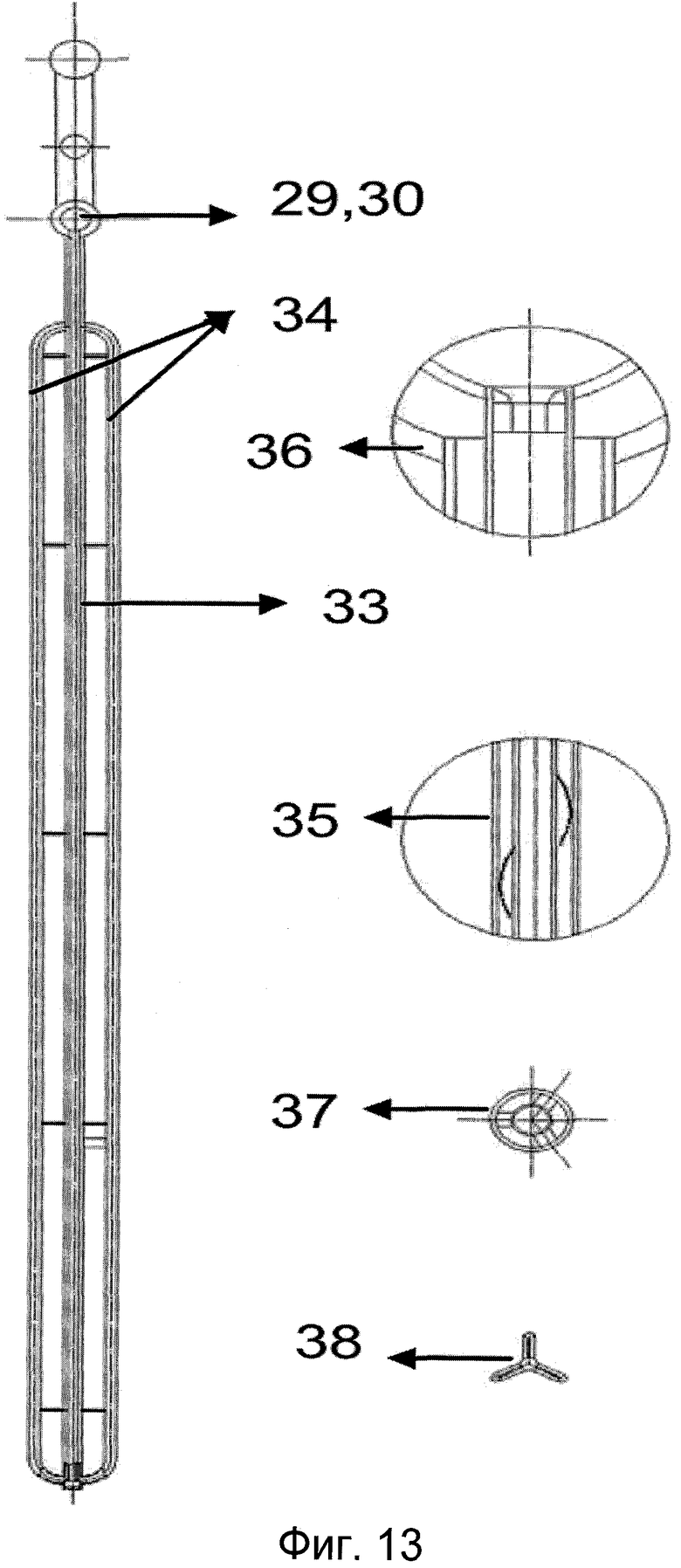

Фиг.13: схематическое изображение теплообменных компонентов конструкции «труба в трубе».

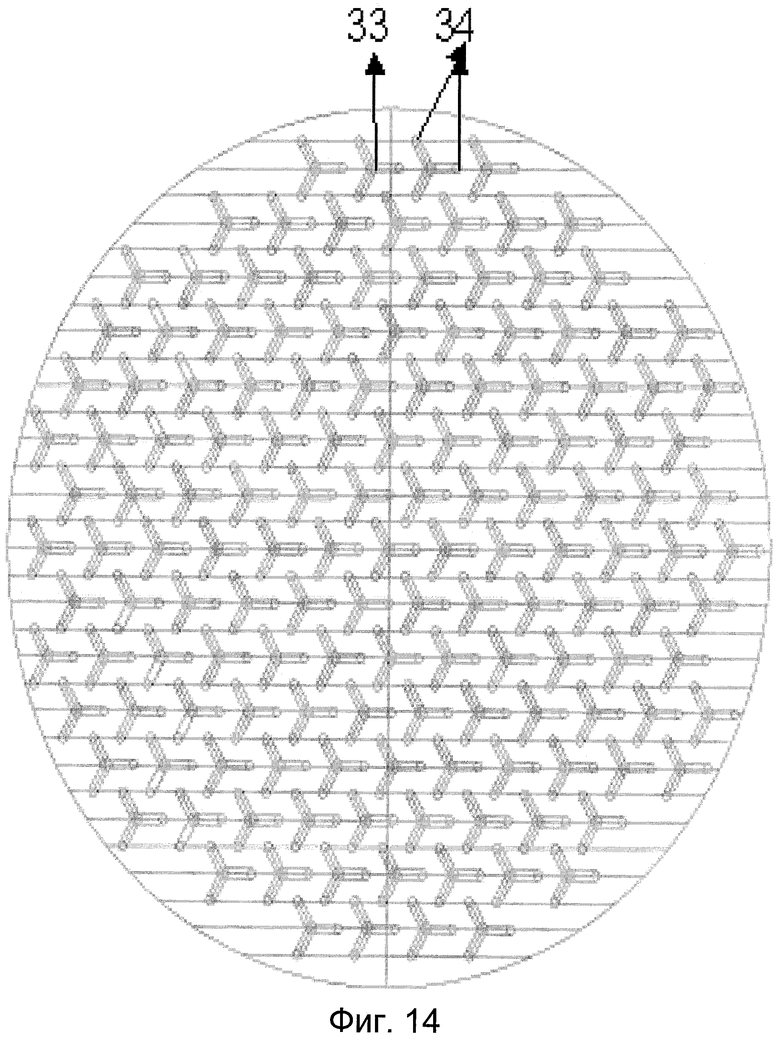

Фиг.14: схематическое изображение поперечного сечения теплообменной зоны внутри реактора (конструкция «труба в трубе»).

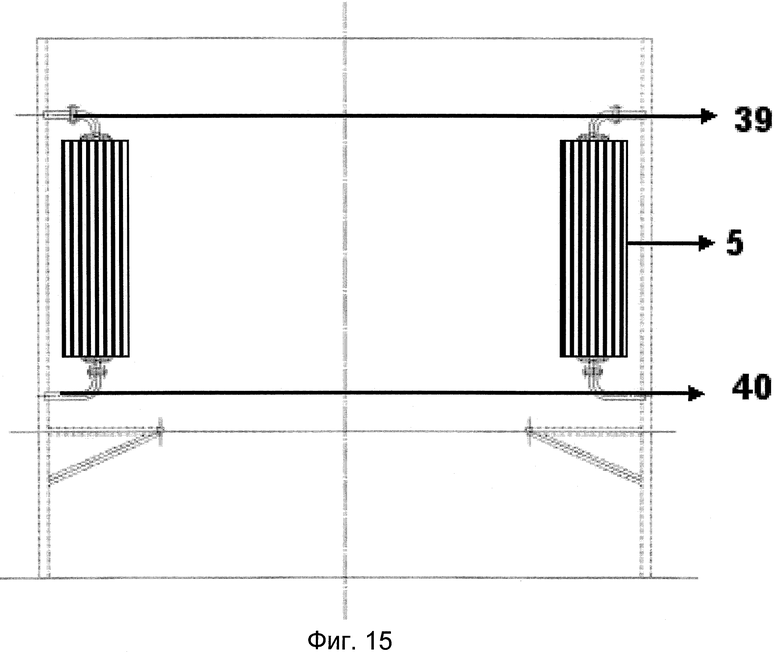

Фиг.15: схематическое изображение распределения фильтрационного пространства реактора.

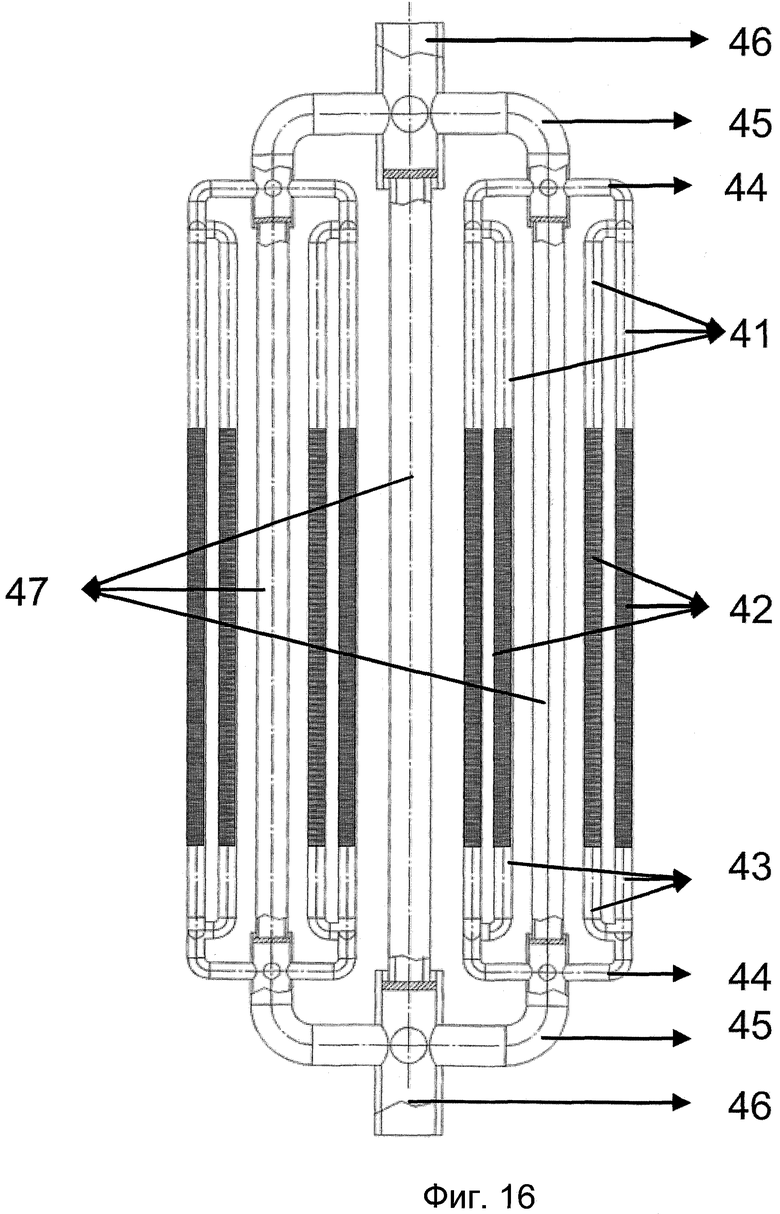

Фиг.16: схематическое изображение конструкции фильтровальной группы, состоящей из 48 фильтровальных трубок.

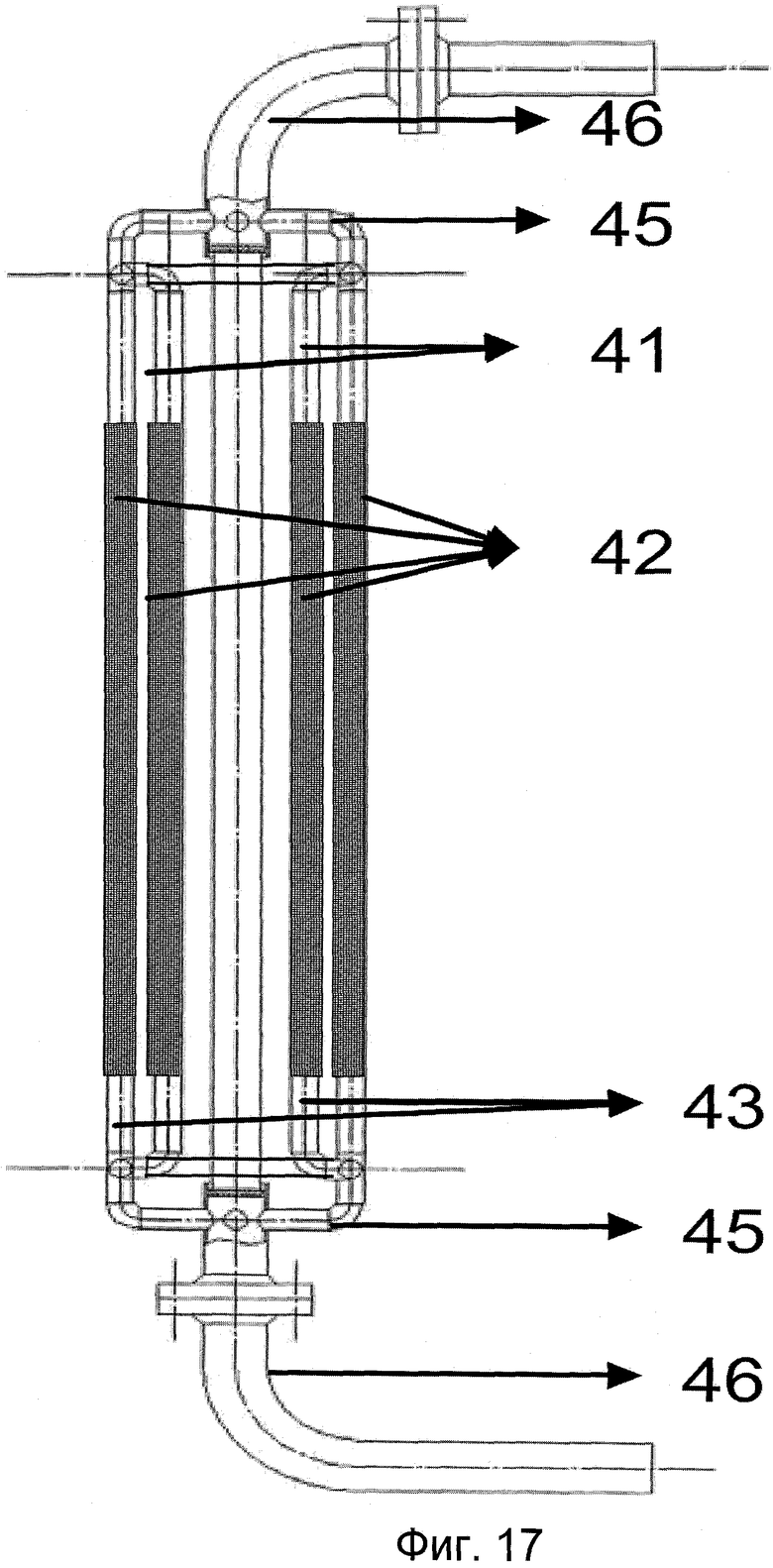

Фиг.17: схематическое изображение конструкции фильтровальной группы, состоящей из 12 фильтровальных трубок.

Фиг.18: общий вид внутренних фильтровальных групп реактора.

Фиг.19: схематическое изображение фильтровальных групп в поперечном сечении реактора.

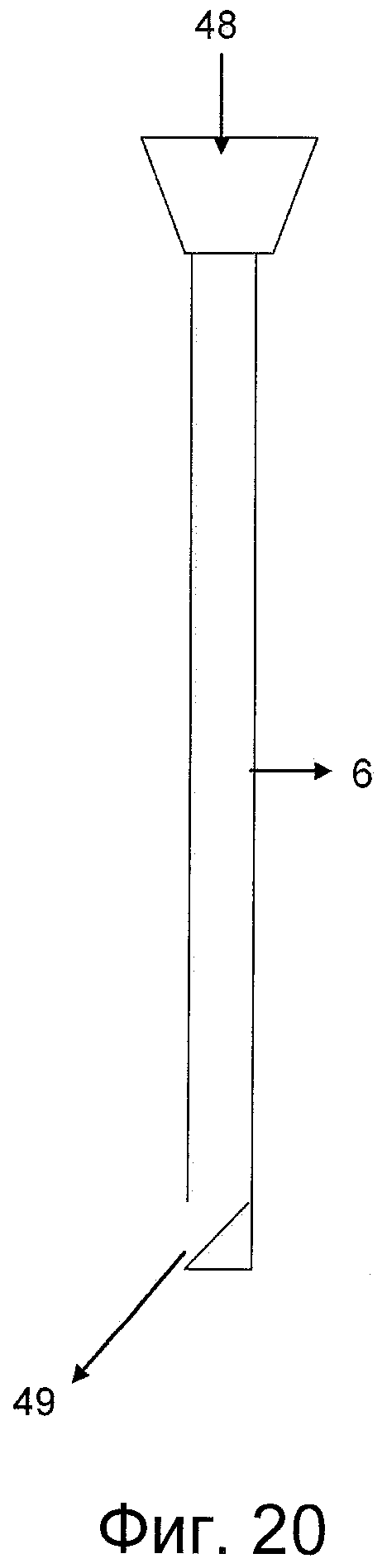

Фиг.20: схематическое изображение конструкции трубы подачи потока.

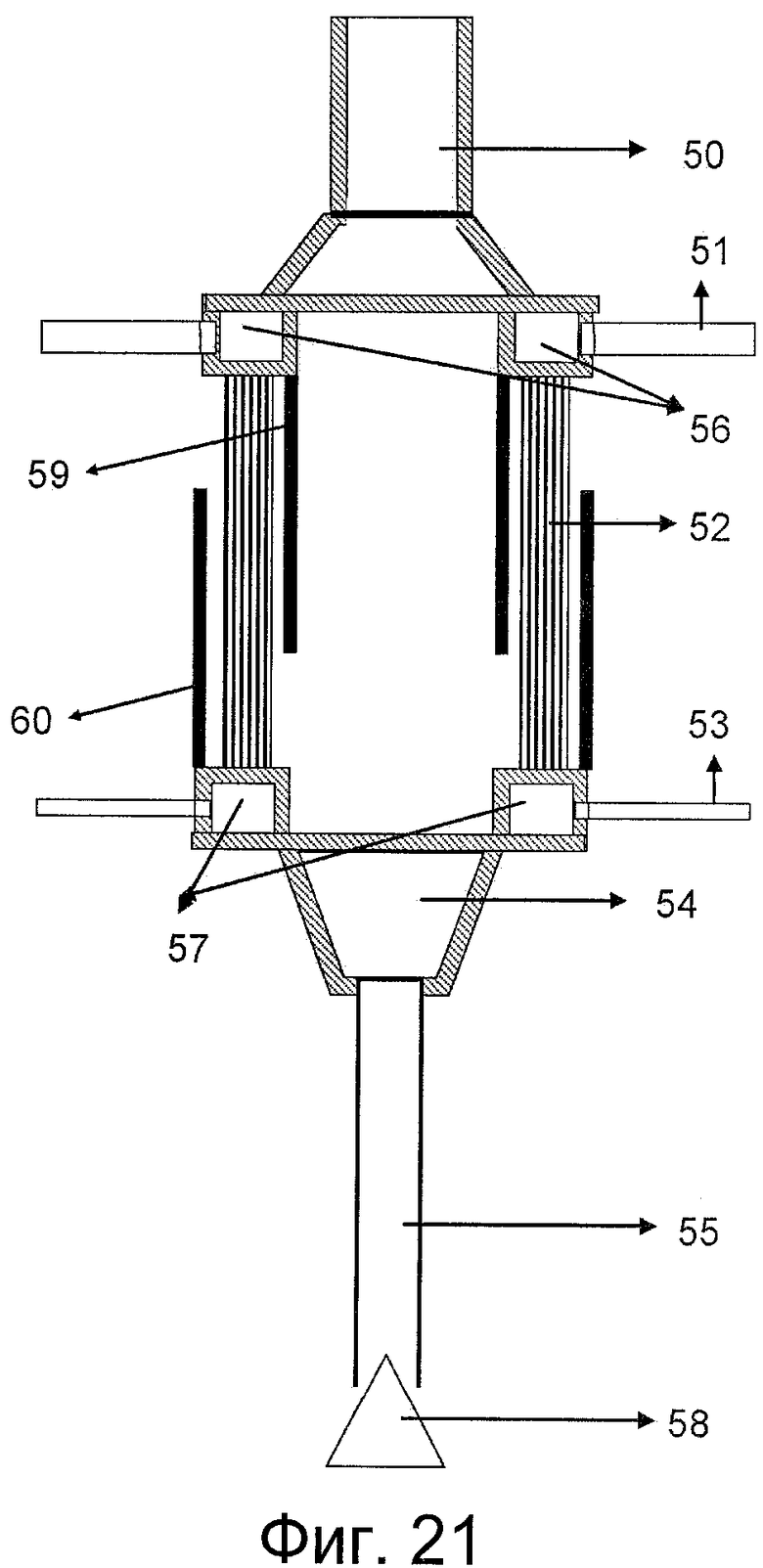

Фиг.21: схематическое изображение конструкции вторичного отделителя конденсата обратного потока.

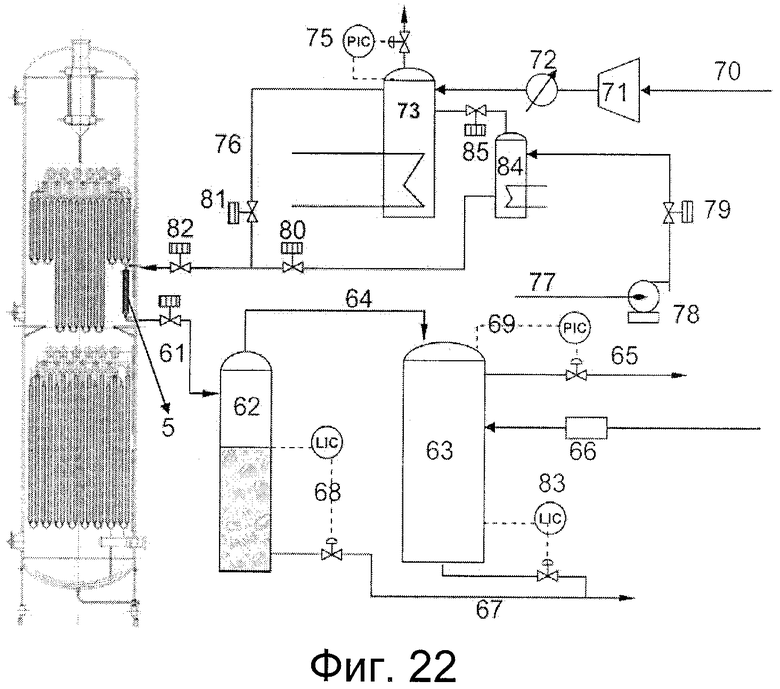

Фиг.22: схематическое изображение работы фильтровально-очистительной системы.

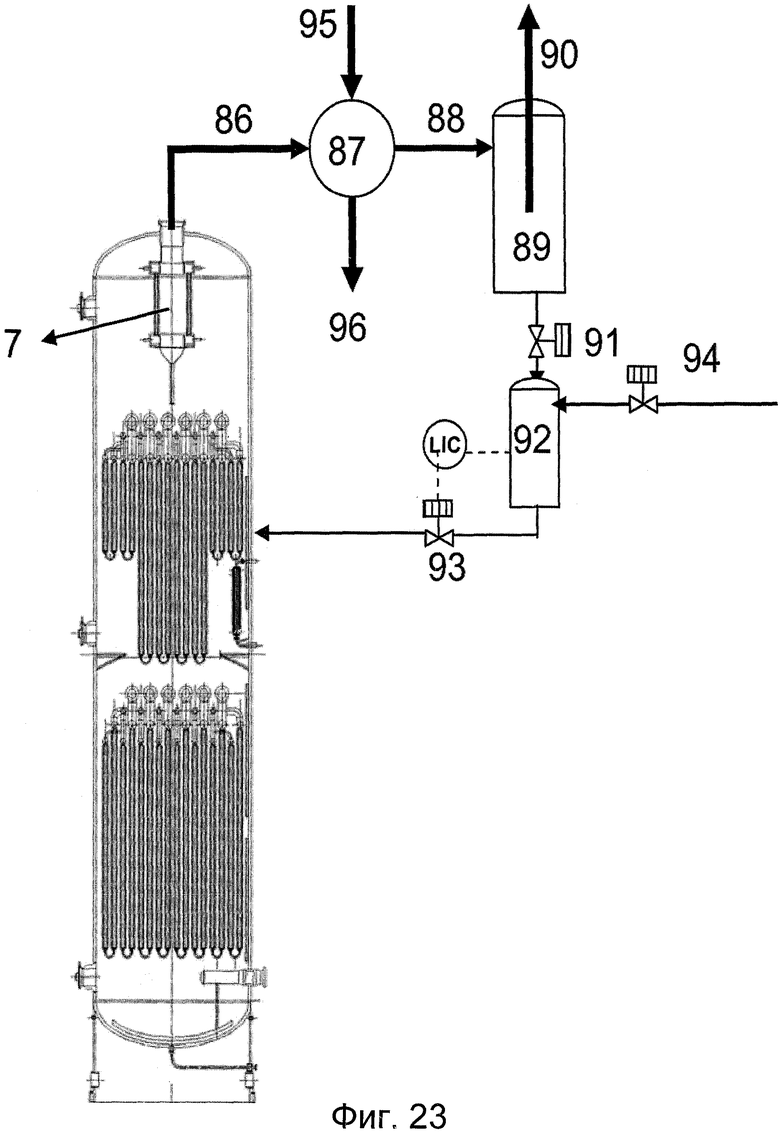

Фиг.23: схематическое изображение работы системы отделения предварительной конденсации.

Фиг.24: схематическое изображение процесса очистки суспензии обратного потока, осуществляемого газораспределителями прямого введения.

Фиг.25: схематическое изображение процесса очистки суспензии обратного потока, осуществляемого газораспределителями в виде перфорированных плит.

Подробное описание изобретения

Данное изобретение будет проще понять, если при его описании ссылаться на предложенные чертежи и описания трехфазного реактора суспензионного типа для синтеза Ф-Т; однако они никаким способом не ограничивают данное изобретение.

По данному изобретению, трехфазный реактор суспензионного типа для синтеза Ф-Т представляет собой суспензионный реактор вместе с его вспомогательными системами, разработанный в соответствии с промышленными масштабами и характеристиками катализатора. На Фиг.1 показан принцип конструкции трехфазного реактора суспензионного типа по данному изобретению. К реактору и его вспомогательным системам (Фиг.22-25), показанными на Фиг.1, относятся: 1) основной корпус крупного реактора для синтеза Ф-Т; 2) газораспределитель 2 для распределения газа и предотвращения оседания катализатора на дне реактора, а также внешние вспомогательные системы реактора для предотвращения закупорки газораспределителя (Фиг.24, 25); 3) теплообменники 3 в нижней части реактора, а также устанавливаемые при необходимости верхние теплообменники 4 или устанавливаемые при необходимости вспомогательные теплообменники для теплоотвода из зоны фильтрации; 4) система разделения жидкости-твердого вещества 5 внутри верхней средней части реактора и расположенная между двухстадийного теплообменного аппарата, а также установленная снаружи реактора система стабилизации давления, спуска и очистки (Фиг.22); 5) устройство направления потока 6, расположенное внутри реактора для преодоления локального рециркуляции внутри реактора по причине разделения на внутренние стадийные составляющие части, а также для обеспечения равномерного распределения катализатора и интегрирования теплоотвода двухстадийного теплообменника; 6) аппарат разделения обратного потока 7 для интегрирования верхнего пространства подачи газа в реакторе и частей верхнего теплообменника, а также система отделения пара/пены предварительной конденсации (Фиг.23), размещенная на выпускном газовом отверстии с внешней стороны реактора.

Схема компоновки трехфазного реактора суспензионного типа для синтеза Ф-Т показана на Фиг.1. Во время синтеза Ф-Т синтетический газ (СО+Н2) 8, имеющий состав в соответствии с разработанным процессом, поступает через трубу подачи газа в газораспределитель 2, находящийся на дне реактора, сильно продувается в нижнюю поверхность корпуса, отскакивает и формирует бурлящий восходящий газовый поток 16, равномерно распределенный по поперечному сечению реактора, который может быть перераспределен при помощи внутренних комплектующих, таких как теплообменники 3, 4, разделитель 5 и т.д., потом формируется поле эмульсионного турбулентного потока в суспензионном слое реактора газ-жидкость-твердое, и происходит массообмен, теплообмен и реакция синтеза Ф-Т, производя большое количество тепла реакции. В средней верхней части верхнего теплообменника газовая струя, состоящая из непрореагировавшего синтетического газа и газовых продуктов, полученных в результате химических реакций, покидает суспензионный слой газ-жидкость-твердое через границу раздела газ-жидкость 17 и входит в пространство газовой фазы в верхней части реактора. Далее проходит через предварительный отделитель тумана через конструкцию перфорированных плит (12-13) по верхним главным коллекторным трубам верхнего теплообменника 4. Газовый поток, унесенный от предварительного отделения тумана, далее протекает к выпускному отверстию реактора и входит в разделительный аппарат 7, соединенный с верхним выходом реактора, через кольцеобразную поперечную поверхность, к которой относятся компоненты разделения обратного потока в виде поперечных трубок охлаждения. Во время прохождения через кольцеобразную поперечную поверхность газовый поток охлаждается, а компоненты с более высокой темературой кипения частично конденсируются, благодаря чему образуется нисходящая жидкая пленка над группой охлаждающих трубок, образующаяся из увлеченной жидкой пены и конденсированной жидкости, образованной при соприкосновении газового потока и прохладной поверхности таких трубок. Таким образом, достигается эффективное отделение тумана/пены на выходе реактора. Газовый поток 9, из которого были удалены туман/пена и конденсат, потом выходит из реактора через выпускное отверстие в верхней части реактора. Во время протекания реакции Ф-Т тяжелые продукты могут накапливаться в реакторе, что повышает уровень жидкости 17. Для того чтобы стабилизировать уровень жидкости в трехфазном реакторе суспензионного типа, тяжелые продукты Ф-Т в суспензионной жидкости должны быть удалены из реактора, в то время как твердый катализатор, взвешенный в трехфазном слое, остается внутри реактора. В конструкции двухстадийного первичного теплообменника по данному изобретению множество групп фильтров разделения жидкости-твердого 5 размещены между верхней стадией и нижней стадией теплообменников, а жидкость отводится из реактора через пористую фильтрационную поверхность фильтров фильтровального устройства 10. Уровень жидкости 17 регулируется путем настройки ряда используемых фильтров. Работу фильтров можно программировать, чтобы останавливать фильтрацию для продувки. В роли жидкости для продувки 11 может выступать чистый горячий газ или жидкость. Теплоотвод по данному изобретению осуществляется при помощи пропускания рециркуляционной воды под давлением 12, 14 по теплообменным трубам двухстадийных теплообменников 3, 4, а также компоненту отделения конденсата обратного потока 7 в верхней части реактора. Образованный в трубах пар 13, 15 выходит из реактора и входит в паровой коллектор.

В зависимости от диаметра реактора газораспределитель 2 (см. Фиг.1) может включать одну или несколько групп газораспределителей и иметь конструкцию, как показано на Фиг.2, 3 и 4. Такие распределители образуют сегментные части по поперечному сечению реактора, распределенные по всей эллиптической или сферической поверхности днища реактора, повторяя форму его внутренней. Каждая группа распределителей соединена с главной впускной частью 19 через множество газовых трубопроводов 18. Распределитель на Фиг.3 состоит из множества труб 20, которые вначале соединены с главным коллектором трубой 21 (Фиг.4), потом соединены с впускной газовой трубой 19 через множество газовых трубопроводов 18, как показано на Фиг.3 и 4. Для достижения равномерного распределения поданного газа газораспределительное выпускное отверстие 22 (отверстие вдувания газа), обращенное к внутренней поверхности крышки днища реактора, размещено на газораспределителе, как показано на Фиг.5. Размер и количество вышеуказанных пор для вдувания газа определяются скоростью газа, проходящего через поры. Для того чтобы обеспечить газораспределение и эффективную продувку газа во внутреннюю поверхность дна реактора, а также предотвратить его осаждение катализатором, скорость потока газа обычно составляет 25 м/с. В данном изобретении газовая скорость составляет менее 100 м/с, обычно 30-90 м/с, причем перепад давления на газораспределителе составляет 0.03-0.25 МПа. К тому же оптимальный размер пор для вдувания газа по данному изобретению составляет 1.5-5.0 мм. Если поры будут слишком крупные, катализатор может попасть в трубы распределителя и осаждаться в них, что приведет к частичной или полной закупорке пор, особенно во время колебаний при работе или во время включения/выключения; в то же время слишком маленькие поры могут увеличить трудности в процессе производства.

Другая конструкция газораспределителя крупномасштабного трехфазного реактора суспензионного типа по данному изобретению представлена газораспределителем в форме перфорированной плиты, схема соединения и поперечного сечения которого показаны на Фиг.6 и 7 соответственно. Перфорированная пластина 23 отделяет крышку днища реактора от слоя реактора. Перфорированные пластины используются для первичного газораспределения через газораспределители 20, установленные наверху реактора. Вышеуказанные перфорированные пластины могут иметь стандартную плоскую форму или эллиптическую сферическую форму крышки корпуса, сконструированную в соответствии с давлением. Конструкции плоских перфорированных пластин показаны на Фиг.6 и 7.

В данной конструкции газ, поступающий через впускной трубопровод реактора 19, проходит к нижнему пространству реактора, отделенному перфорированными плитами 23, потом поступает в газораспределитель через трубопровод 24, соединенный с частью газораспределителя 20 над перфорированными пластинами, и входит в трехфазный слой в реакторе через боковые направленные вниз вдувные отверстия распределительных компонентов. В крупномасштабном реакторе плоские перфорированные пластины необходимо механически укреплять, а стержень 26 и вертикальная колонна 25 являются важными компонентами конструкции. При конструкции крупномасштабной пластины необходимо соблюдать соответствующие механические стандарты, чтобы устранить температурное напряжение.

Составляющие элементы конструкции теплообменной системы по данному изобретению показаны на Фиг.8-14.

Как показано на Фиг.1, внутренние компоненты теплообменника внутри реактора могут быть скомпонованы как одностадийные или двухстадийные первичные теплообменники 3 и 4 по данному теплообменнику. Теплообменники сконструированы в соответствии с теплом реакции, образующимся в процессе синтеза Ф-Т. Вынужденная рециркуляция кипящей воды под давлением в качестве теплообменной среды внутри теплообменных трубок для образования пара используется для отвода тепла реакции, причем тепло реакции отводится от суспензионного слоя газ-жидкость-твердое в качестве паровых побочных продуктов.

Когда используется одностадийный первичный теплообменник, зона реакции прежде всего сведена к зоне внутри теплообменника, где можно установить дополнительные группы малых теплообменных элементов для регулирования температуры пространства, занятого устройствами фильтрации жидкости-твердого материала. По желанию дополнительные теплообменные компоненты могут быть установлены над границей газ-жидкость для разделения газа-жидкости (твердого вещества).

Что касается конструкции теплообменных компонентов (показано на Фиг.8, 9, 10 и 11), в конструкции теплообменника были учтены основные ограничения процесса, включая скорость потока внутри теплообменных труб (две фазы воды и газа), давление внутри теплообменных труб (давление и температура насыщенного пара), температуру слоя, пространство реактора, занятое теплообменными трубами, и т.д.