ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение касается высокоэффективного динамического фильтра-сепаратора суспензии-жидкости и способа фильтрации для него, которые относятся к технической области разделения двухфазной суспензии жидкость-твердое вещество (или трехфазной суспензии газ-жидкость-твердое вещество), и более конкретно - устройства и способа фильтрации суспензии, имеющей относительно большую вязкость.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Благородные металлические катализаторы представляют собой тип благородных металлических материалов, которые способны изменять скорость химической реакции, но сами не участвуют в реакции и не вовлекаются в конечные продукты. Почти все благородные металлы могут быть использованы в качестве катализаторов, но обычно применяют платину, палладий, родий, серебро и рутений. Так как орбиты d электронов этих благородных металлов неполностью заняты, их поверхности легко адсорбируют реагенты, и их интенсивности являются умеренными, что предпочтительно для образования промежуточных "активных соединений". Кроме того, благородные металлы обладают относительно высокими каталитическими активностями и имеют прекрасные характеристики в высокотемпературной устойчивости, окислительной устойчивости и коррозионной устойчивости, таким образом, благородные металлы становятся наиболее важными каталитическими материалами. Однако ресурсы благородных металлов и стоимость производства являются основными факторами, которые всегда ограничивают применение этого типа катализаторов.

Китайская патентная публикация с номером CN 101623574 А раскрывает способ магнитной фильтрации тяжелых парафинов, синтезированных методом Фишера-Тропша. Данный способ требует, чтобы и катализатор, и носитель имели магнитные свойства. Таким образом, данный способ имеет узкий диапазон применения, и данный фильтрационный эффект не может быть застрахован от серьезного разрушения катализатора.

Китайская патентная публикация с номером CN 101391196 А раскрывает способ извлечения тяжелого дистиллята продуктов синтеза Фишера-Тропша из суспензионного реактора. Точность фильтрации составляет от 130 до 300% от размера зерен порошка катализатора и только между 25 и 35 мкм. Такой способ функционирует только в грубой фильтрации тяжелого дистиллята, тогда как использованный катализатор остается в реакторе, и поэтому реальное отделение катализатора не может достигаться, точность фильтрации также невысока, тяжелый дистиллят все еще содержит относительно много катализатора, и качество продуктов плохо удовлетворяет требованиям.

Хотя высокоэффективное непрерывное разделение частиц твердого катализатора, жидких продуктов и реакционного газа достигается в китайской патентной публикации с номером CN 101314120 А, катализатор уносит относительно большое количество жидкости, при этом неизбежно уносится часть свежего катализатора и теряется относительно большое количество продуктов.

Китайская патентная публикация с номером CN 101417219 А применяет способ с внешним фильтром для выполнения отделения парафинов от катализатора в суспензионном реакторе. Данный способ широко применяется внутри страны и за рубежом, и было обнаружено, что внешний фильтр для парафина имеет быстро насыщающуюся фильтрационную способность, частые циклы отдачи и регенерации; и маршрут возврата катализатора после фильтрации парафина часто блокируется, воздействуя тем самым на нормальную работу реактора. Кроме того, часто происходит блокировка тонкого фильтра.

Китайская патентная публикация с номером CN 1589957 А применяет способ с внутренним фильтром, который выполняет отделение продукта от катализатора и одновременно решает проблему блокировки, однако удаление остаточного катализатора из реактора не принимается в рассмотрение, и секция разделения жидкость-твердое вещество также увеличивает высоту реактора, что приводит к относительно большому приросту стоимости реактора, особенно для крупномасштабных реакторов.

Китайская патентная публикация с номером CN 101396647 А также применяет способ с внутренним фильтром. Хотя отделение продукта от катализатора, а также проблема блокировки решаются, ненадлежащая работа на практике легко приводит к повреждению полотна фильтра, и проблема удаления отработанного катализатора из реактора пренебрегается.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одной задачей данного изобретения является обеспечение высокоэффективного динамического фильтра-сепаратора суспензии-жидкости и способа фильтрации для него. Данный высокоэффективный динамический фильтр-сепаратор суспензии-жидкости является предпочтительным для разделения двухфазной суспензии жидкость-твердое вещество (или трехфазной суспензии газ-жидкость-твердое вещество) в условиях относительно высокой температуры и относительно высокого давления, и, в частности, решает проблему извлечения отработанных катализаторов на основе благородных металлов из суспензии, что обеспечивает возможность регенерации и извлечения использованных катализаторов, фактически снижает расходы на получение катализаторов из благородных металлов и, следовательно, способствует широкому применению катализаторов из благородных металлов. Кроме того, устройство и способ данного изобретения также эффективно решают проблему разделения любой двухфазной суспензии жидкость-твердое вещество (или трехфазной суспензии газ-жидкость-твердое вещество) и гарантируют качество продуктов.

Техническая схема изобретения следующая: высокоэффективный динамический фильтр-сепаратор суспензии-жидкости содержит: цилиндрический корпус фильтра, трубу фильтра, расположенную внутри цилиндрического корпуса фильтра, и ядро фильтра, расположенное на трубе фильтра, впуск для материала, расположенный на цилиндрическом корпусе фильтра, выпуск для твердого остатка, расположенный в нижней части цилиндрического корпуса фильтра, и выпуск для фильтрата, расположенный в средней-нижней части цилиндрического корпуса фильтра. Ядро фильтра содержит множество фильтрационных дисков, присоединенных к трубе фильтра, и фильтрационные диски перпендикулярны продольной оси цилиндрического корпуса фильтра. Верхний конец трубы фильтра присоединен к оси вращения двигателя переменной частоты. Верхняя часть цилиндрического корпуса фильтра и передаточный вал двигателя переменной частоты герметизированы посредством твердого уплотнения высокого давления. Нижняя часть трубы фильтра присоединена к трубе выпуска для фильтрата посредством соединяющего трубного соединителя. Соединяющий трубный соединитель и труба выпуска для фильтрата перпендикулярны друг другу. Верхнее отверстие трубного соединителя и вращающаяся соединяющаяся часть нижней части трубы фильтра герметизированы посредством твердого уплотнения высокого давления. Нижняя часть соединительного стыка труб герметизирована.

Каждый фильтрационный диск отдельно сообщается с трубой фильтра; фильтрационные диски и труба фильтра образуют канавочное соединение. Фильтрационный диск фиксируется на канавочной пластине для сбора фильтрата. Фильтрационный диск и канавочная пластина образуют герметичную полость, и трубчатое отверстие на внутренней стороне данной герметичной полости сообщается с внутренней полостью трубы фильтра. Канавочная пластина присоединена к трубе фильтра посредством фиксатора. Собранный фильтрат от каждой канавочной пластины собирается в трубе фильтра.

Фильтрационные диски представляют собой спеченные пористые металлические материалы, имеющие распределение размера пор от 15 до 160 мкм, толщину от 1 до 3 мм и интервал рабочих температур от 200 до 800°С. Верхняя поверхность каждого фильтрационного диска покрыта наноразмерным поверхностным агентом.

Наноразмерный поверхностный агент означает то, что размер частиц поверхностного агента является наноразмерным. Толщина покрытия наноразмерного поверхностного агента составляет примерно 10-1000 мкм. Покрытие наноразмерного поверхностного агента используется для предотвращения прилипания суспензии и фильтрационного кека к фильтрационной пластине в цилиндрическом корпусе фильтра. Если толщина наноразмерного поверхностного агента достигает 10-1000 мкм, то нет какого-либо особого требования к диапазону размера частиц наноразмерного поверхностного агента. Наноразмерный материал, такой как тефлон, нанокерамика, SiC, Si3N4 и модифицированный наноразмерный SiO2, нелегко сцепить с фильтром так, чтобы это облегчило падение фильтрационного кека, таким образом, обеспечив долгосрочную эксплуатацию фильтра. Таким образом, наноразмерный поверхностный агент включает тефлон, нанокерамику, SiC, Si3N4 и модифицированный наноразмерный SiO2.

Нижняя часть цилиндрического корпуса фильтра имеет коническую структуру. Внешняя стенка цилиндрического корпуса фильтра обеспечена слоем изолирующей рубашки. Вход пара расположен в средней-верхней части цилиндрического корпуса фильтра для сообщения со слоем изолирующей рубашки.

Прямой цилиндрический корпус и верхняя головная часть цилиндрического корпуса фильтра соединяются с помощью фланца.

Высота впуска для материала находится выше, чем высота выпуска для фильтрата на H1 от 200 до 700. Расстояние между выпуском для фильтрата и дном Н2 составляет от 400 до 700 мм.

Нижняя часть цилиндрического корпуса фильтра обеспечена выходом остающегося материала на высоте Н3 от 200 до 300 мм. Выход конденсата находится между выпуском для фильтрата и выпуском для твердого остатка. Вентиляционное отверстие расположено в верхней части цилиндрического корпуса фильтра.

Прямой цилиндрический корпус и верхняя головная часть цилиндрического корпуса фильтра соединяются с помощью фланца.

Способ динамического разделения суспензии, который содержит следующие этапы:

1) предварительный нагрев фильтра-сепаратора, добавление материалов в полость для суспензии корпуса фильтра из впуска для материала и достижение ими фильтрационных пластин; регулирование скорости вращения фильтрационных пластин в интервале от 10 до 100 об/мин; отделение твердого остатка на фильтре от данных материалов на фильтрационных пластинах и предоставление возможности фильтрату течь от фильтрационных дисков в трубу выпуска для фильтрата через проточный проход фильтрационного диска, и выпуск для фильтрата из фильтра-сепаратора;

2) продолжение фильтрации и предоставление возможности фильтрационному кеку из фильтрационного остатка накапливаться на фильтрационном диске, достигая определенной толщины до достижения разницы давлений внутри и снаружи трубы фильтра 2,0 МПа; увеличение скорости вращения двигателя, приводящего в движение фильтрационный диск, до от 100 до 300 об/мин, чтобы удалять фильтрационный кек из фильтрационного остатка с фильтрационного диска; когда фильтрационный кек из фильтрационного остатка удаляется с фильтрационного диска и разница давлений внутри и снаружи составляет меньше чем 50 кПа, регулирование скорости вращения двигателя, приводящего в движение фильтрационный диск, в интервале от 10 до 100 об/мин, для поддержания нормальной операции фильтрации;

3) когда операция фильтрации заканчивается или остаток на фильтре в нижней части фильтра необходимо выпускать, остановка фильтрации, удаление остатка на фильтре для подготовки следующего процесса фильтрации; и

4) когда фильтрационный диск необходимо очищать, запуск системы обратной промывки, остановка ввода материалов в полость для суспензии корпуса фильтра, предоставление возможности выпуска для фильтрата служить в качестве входа среды обратной промывки, где среда обратной промывки представляет собой надосадочный фильтрат или дизельное топливо; выполнение операции обратной промывки с фильтрационным диском, используя среду обратной промывки; регулирование работы фильтрационного диска при скорости вращения от 10 до 100 об/мин; и продолжение операции фильтрации после операции обратной промывки.

Полость для суспензии цилиндрического корпуса фильтра имеет рабочую температуру от 200 до 400°С и рабочее давление от 3,0 до 5,0 МПа (ман).

Преимущества согласно вариантам осуществления данного изобретения следующие: изобретение, в особенности, применимо для извлечения остатков на фильтре (использованных катализаторов из благородных металлов). Данное изобретение увеличивает качество и получение продуктов и использует осуществимый способ для извлечения остатков на фильтре (использованных катализаторов из благородных металлов), гарантирует качество продуктов, тем самым способствуя промышленному применению использованных катализаторов из благородных металлов и выполняя фильтрацию материалов при высоких температурах. Сравнивая с низкотемпературными способами фильтрации, в условиях применения горячей подачи в последующей обработке продуктов, способ данного изобретения не только улучшает эффект фильтрации, но также снижает потребление энергии для охлаждения устройства и потребление энергии, необходимое в процессах улучшения и нагрева продуктов в последующей обработке, тем самым сильно снижая полное потребление энергии. Кроме того, реализуется фильтрация при высоком давлении, которая эффективно снижает расход энергии, необходимый для увеличения давления в последующей обработке при высоком давлении. Среда обратной промывки системы обратной промывки применяет надосадочный фильтрат, что устраняет вторичное загрязнение материалов фильтра и не дает сточной воды, получаемой от обратной промывки в обычном фильтре.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

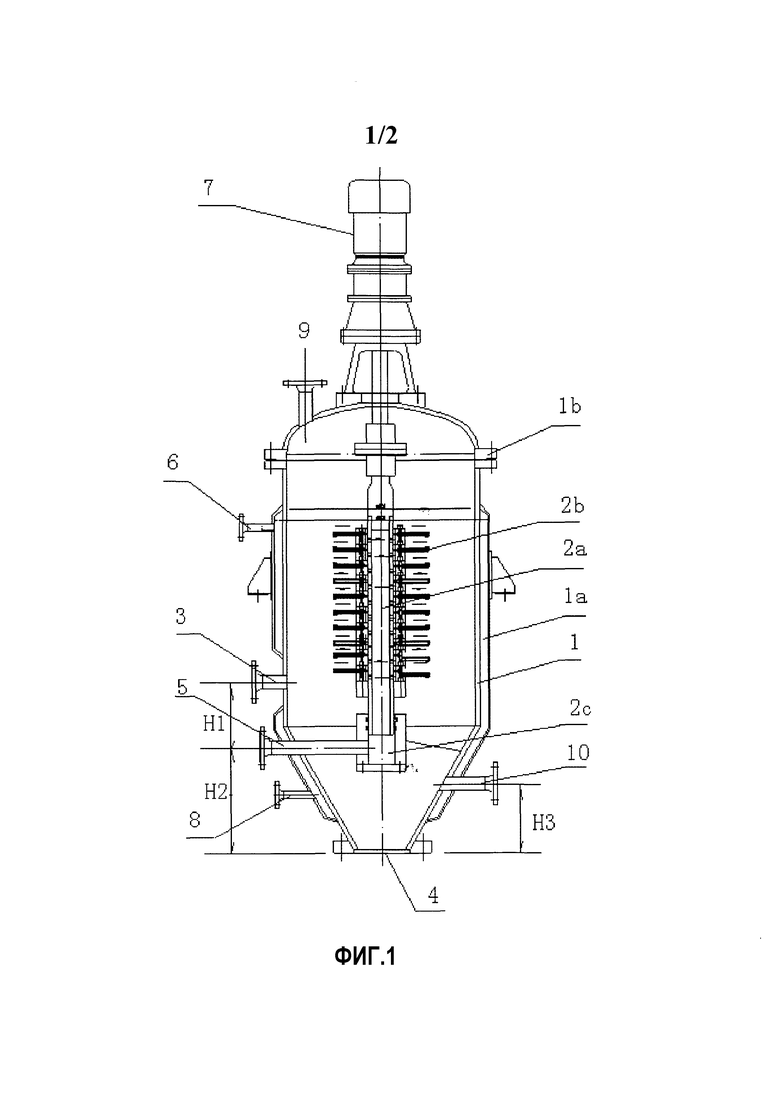

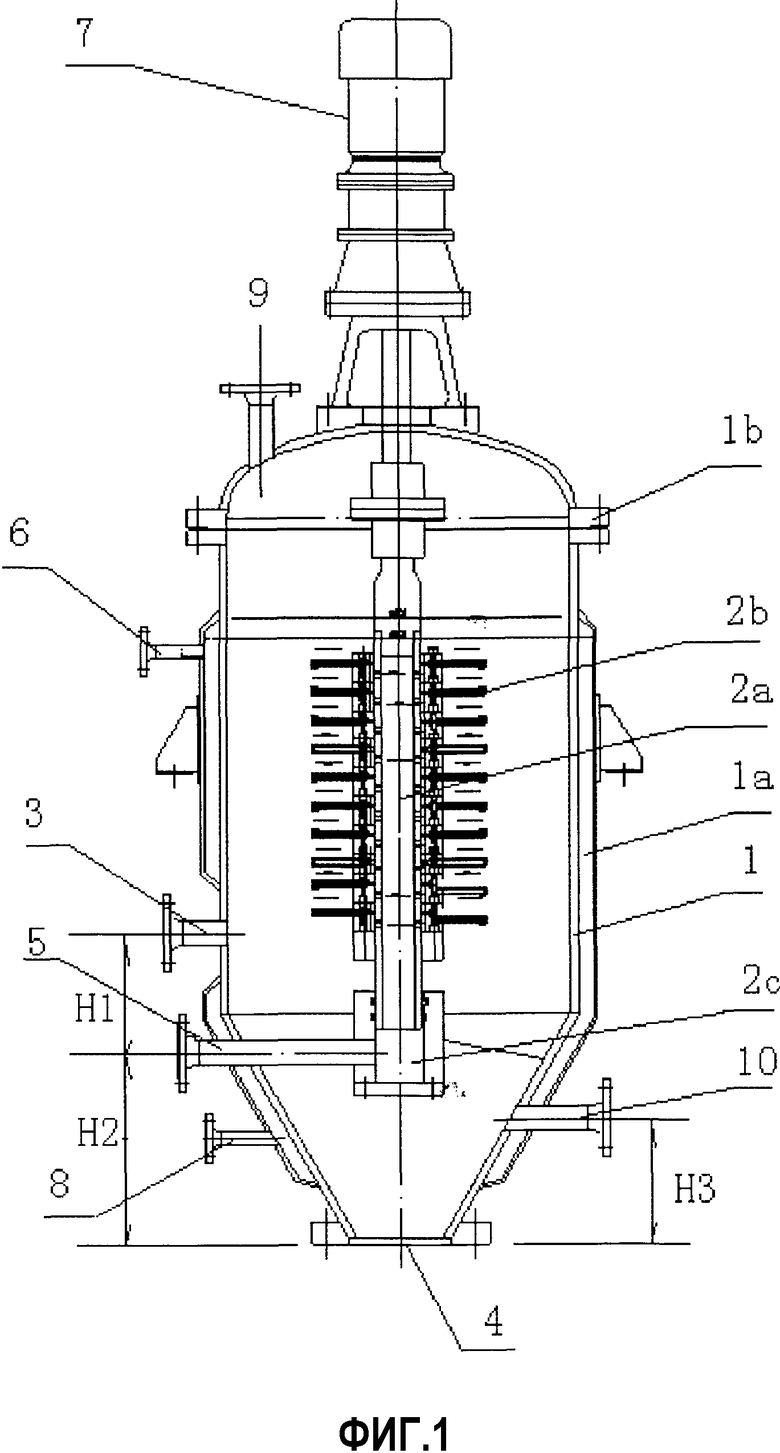

Фиг. 1 представляет собой структурную схему высокоэффективного динамического фильтра-сепаратора суспензии-жидкости данного изобретения;

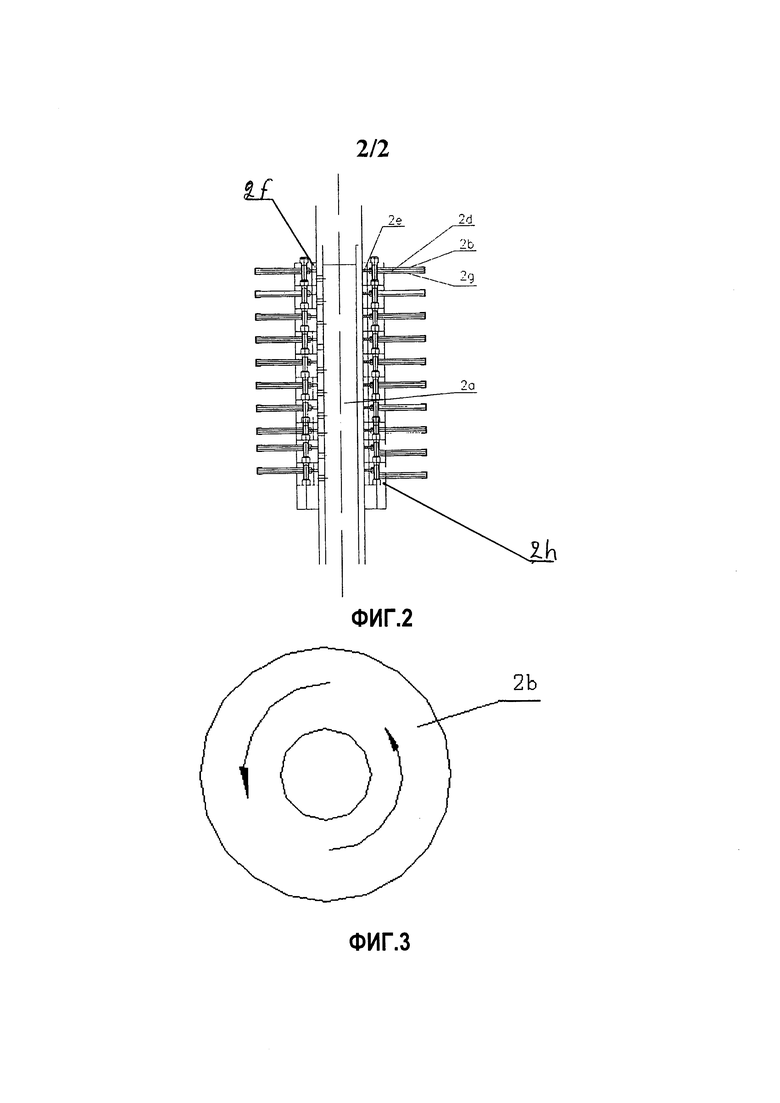

Фиг. 2 представляет собой структурную схему, показывающую фильтрационные диски данного изобретения; и

Фиг. 3 представляет собой схематичное изображение, показывающее траекторию течения материалов фильтрации на фильтрационных дисках.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Для дополнительной иллюстрации изобретения ниже описываются эксперименты, детализирующие высокоэффективный динамический фильтр-сепаратор суспензии-жидкости и способ фильтрации для него, объединенные с чертежами.

Фиг. 1 представляет собой структурную схему высокоэффективного динамического фильтра-сепаратора суспензии-жидкости данного изобретения.

Высокоэффективный динамический фильтр-сепаратор суспензии-жидкости содержит: цилиндрический корпус 1 фильтра, трубу 2а фильтра, расположенную в цилиндрическом корпусе 1 фильтра, и ядро фильтра, расположенное на трубе 2а фильтра, впуск 3 для материала, расположенный на цилиндрическом корпусе 1 фильтра, выпуск 4 для твердого остатка, расположенный в нижней части цилиндрического корпуса 1 фильтра, и выпуск 5 для фильтрата, расположенный в средней-нижней части цилиндрического корпуса 1 фильтра. Ядро фильтра содержит множество фильтрационных дисков 2b, присоединенных к трубе 2а фильтра, и фильтрационные диски 2b перпендикулярны продольной оси цилиндрического корпуса 1 фильтра. Верхний конец трубы 2а фильтра присоединен к оси вращения двигателя 7 переменной частоты. Верхняя часть цилиндрического корпуса 1 фильтра и передаточный вал двигателя 7 переменной частоты герметизированы посредством твердого уплотнения высокого давления. Нижняя часть трубы 2а фильтра присоединена к трубе выпуска 5 для фильтрата посредством соединяющего трубного соединителя 2с. Трубный соединитель 2с и труба выпуска для фильтрата перпендикулярно скреплены вместе. Верхнее отверстие трубного соединителя (соединения) 2с и вращающаяся соединяющаяся часть нижней части трубы 2а фильтра герметизированы посредством твердого уплотнения высокого давления. Нижняя часть трубного соединителя 2с герметизирована.

Структура фильтрационных дисков показана на фиг. 2. Каждый фильтрационный диск 2b отдельно сообщается с трубой 2а фильтра; фильтрационные диски 2b и труба 2а фильтра образуют канавочное соединение. Фильтрационный диск 2b фиксируется на канавочной пластине 2g для сбора фильтрата. Фильтрационный диск 2b и канавочная пластина 2g образуют герметичную полость 2d, и трубчатое отверстие 2е на внутренней стороне герметичной полости 2d сообщается с внутренней полостью трубы 2а фильтра. Канавочная пластина 2g присоединена к трубе 2а фильтра посредством фиксатора 2f. Собранный фильтрат от каждой канавочной пластины 2g собирается в трубе 2а фильтра. Фильтрационные диски 2b представляют собой спеченные пористые металлические материалы, имеющие распределение размера пор от 15 до 160 мкм, толщину от 1 до 3 мм и интервал рабочих температур от 200 до 800°С. Верхняя поверхность каждого фильтрационного диска покрыта наноразмерным поверхностным агентом. Спеченные пористые металлические материалы фильтрационных дисков 2b имеют разные пористости, размеры пор и распределения размера пор, и расположение траекторий каналов, сплетенных в сети. Фильтрационные диски 2b широкий интервал допустимой температуры, высокотемпературной устойчивости и устойчивости к термическому удару. Кроме того, фильтрационные диски являются антикоррозийными и тем самым приспособленными для множества коррозионных кислот или щелочных сред, и имеют высокую прочность и хорошую ударную вязкость и тем самым применимы для среды с высоким давлением. Кроме того, данный материал имеет устойчивые формы каналов, так что гарантируются стабильные параметры фильтра и хорошая восстановляемость. Характеристики фильтра могут восстанавливаться на 90% после обновления. Верхняя поверхность фильтрационного диска 2b покрыта наноразмерным поверхностным агентом (толщина покрывающего слоя от 10 до 1000 мкм), чтобы предотвращать остаток на фильтре от прикрепления к фильтрационному диску, когда данный фильтр применяют для фильтрации материалов.

Нижняя часть цилиндрического корпуса 1 фильтра имеет коническую структуру. Внешняя стенка цилиндрического корпуса 1 фильтра обеспечена слоем 1а изолирующей рубашки. Вход 6 пара расположен в средней-верхней части цилиндрического корпуса 1 фильтра для сообщения со слоем 1а изолирующей рубашки. Изолирующая среда в рубашке может быть водяным паром, горячей водой высокого давления или проводящим маслом. Фильтр использует такую конструкцию изолирующей рубашки, что жидкая суспензия, имеющая большую вязкость, фильтруется при относительно высокой температуре и не пристает к фильтру при конденсации, обеспечивая тем самым гладкое выполнение операции фильтрации.

Нижняя часть цилиндрического корпуса 1 фильтра имеет коническую структуру. Отверстие выпуска 4 для твердого остатка на дне цилиндрического корпуса 1 фильтра сконструировано относительно большим, так что удобно счищать остаток на фильтре в нижней части фильтра. Внешняя стенка цилиндрического корпуса 1 фильтра обеспечена слоем 1а изолирующей рубашки.

Высота впуска 3 для материала находится выше, чем высота выпуска 5 для фильтрата на Н1=200-700 мм. Расстояние между выпуском 5 для фильтрата и дном составляет Н2=400-700 мм. Высота впуска 3 для материала организована здесь так, чтобы быть выше, чем высота впуска для материала обычного фильтра, так что вязкая жидкость, имеющая относительно высокое содержание твердого вещества, может плавно входить в корпус фильтра и предотвращаться от блокировки на дне фильтра.

Прямой цилиндрический корпус и верхняя головная часть цилиндрического корпуса 1 фильтра соединяются с помощью фланца 1b.

Нижняя часть цилиндрического корпуса фильтра обеспечена выходом 10 остающегося материала. Высота выхода 10 остающегося материала больше, чем высота выпуска 4 для твердого остатка на Н3=200-300 мм. Когда происходит сбой работы фильтра или когда процесс фильтрации завершается, неполностью отфильтрованные материалы могут выпускаться из выхода 10 остающегося материала, обеспечивая безопасность производства. Выход 8 конденсата находится между выпуском 5 для фильтрата и выпуском 4 для твердого остатка. Вентиляционное отверстие 9 расположено в верхней части цилиндрического корпуса 1 фильтра.

Полость для суспензии цилиндрического корпуса фильтра имеет температуру от 200 до 400°С и давление от 3,0 до 5,0 МПа (ман).

Высокоэффективный динамический способ фильтрации, разделяющий суспензию-жидкость, содержит: ввод изолирующей среды (пар, высокотемпературная горячая вода или проводящее масло) в цилиндрический корпус фильтра для предварительного нагрева фильтра и поддержание ввода изолирующей среды до окончания операции фильтрации.

Данный способ дополнительно содержит следующие этапы:

1) начало операции фильтрации с помощью фильтра после предварительного нагрева фильтра, предоставление возможности материалам входить в полость для суспензии корпуса фильтра из впуска для материала и достигать фильтрационных пластин; регулирование скорости вращения фильтрационных пластин в интервале от 10 до 100 об/мин; отделение твердого остатка на фильтре от данных материалов на фильтрационных пластинах и предоставление возможности фильтрату течь от фильтрационных дисков в трубу выпуска для фильтрата через проточный проход фильтрационного диска так, чтобы выпускать фильтрат из фильтра;

2) продолжение фильтрации в течение некоторого периода, накопление фильтрационного кека (осадка на фильтре) из фильтрационного остатка на фильтрационном диске, достигая определенной толщины до достижения разницы давлений внутри и снаружи 2,0 МПа; увеличение скорости вращения двигателя, приводящего в движение фильтрационный диск, до от 100 до 300 об/мин, чтобы удалять фильтрационный кек из фильтрационного остатка с фильтрационного диска; когда удаление фильтрационного кека из фильтрационного остатка с фильтрационного диска заканчивается и разница давлений внутри и снаружи составляет меньше чем 50 кПа, регулирование скорости вращения двигателя, приводящего в движение фильтрационный диск, в интервале от 10 до 100 об/мин, для поддержания нормальной операции фильтрации, и повтор вышеописанного способа;

3) когда операция фильтрации заканчивается или фильтрационные остатки в нижней части фильтра необходимо выпускать, остановка фильтрации, удаление фильтрационного остатка для подготовки следующего процесса фильтрации; и

4) когда фильтрационный диск необходимо очищать, запуск системы обратной промывки, остановка ввода материалов в полость для суспензии корпуса фильтра, предоставление возможности выпуска для фильтрата служить в качестве входа среды обратной промывки; выбор среды обратной промывки из надосадочного фильтрата или дизельного топлива; выполнение операции обратной промывки с фильтрационным диском, используя среду обратной промывки; регулирование работы фильтрационного диска при скорости вращения от 10 до 100 об/мин; и продолжение операции фильтрации после операции обратной промывки.

Среда обратной промывки представляет собой надосадочный фильтрат, который не будет приводить к вторичному загрязнению материалов или производить любые сточные воды.

Данный способ повторяют, как описано выше, и фильтрацию не останавливают до окончания фильтрации или до того, как потребуется выпускать фильтрационный остаток на дне фильтра. Фильтрационный остаток своевременно удаляют для подготовки следующей фильтрации.

Двигатель переменной частоты применяется данным изобретением, чтобы выполнять прямую и динамическую фильтрацию. Принцип прямой динамической фильтрации (также называемой фильтрацией с тонким слоем фильтрационного кека или фильтрацией с ограниченным фильтрационным кеком) отличается от обычной фильтрации с осадком на фильтре тем, что динамическая фильтрация позволяет материалам течь параллельно поверхности фильтрационной среды (как показано на фиг. 1, 3), так что твердые частицы не склонны накапливаться на поверхности фильтрационной среды, поддерживая тем самым относительно высокую скорость фильтрации. Динамическая фильтрация представляет собой способ фильтрации, перемежающийся между фильтрацией в присутствии фильтрационного кека и фильтрацией в отсутствие фильтрационного кека. Наиболее важная задача динамической фильтрации состоит в том, что предотвращается формирование фильтрационного кека или только тонкий слой фильтрационного кека (осадка на фильтре) образуется во время процесса фильтрации, предотвращая увеличение сопротивления фильтрации и уменьшение скорости фильтрации, происходящие от утолщения фильтрационного кека. Способ прямой динамической фильтрации делает фильтр применимым для продолжительного удаления и очистки от больших количеств частиц.

Цилиндрический корпус 1 фильтра данного изобретения имеет полностью герметизированную структуру. Во время вращения фильтрационного диска 2b и трубы 2а фильтра труба выпуска 5 для фильтрата является фиксированной и неподвижной. Соединительная часть между трубой фильтра и трубой выпуска для фильтрата использует твердое уплотнение и герметизирована путем использования уплотнительного кольца высокого давления (кольцо О-типа), что эффективно решает проблему герметизации вращения и дает нулевую утечку. Прямой цилиндрический корпус и верхняя головная часть цилиндрического корпуса 1 фильтра соединяются фланцем 1b, который легко разбирать, что удобно для ремонта или замены фильтрационных компонентов.

Полость для суспензии цилиндрического корпуса фильтра имеет температуру от 200 до 400°С и давление от 3,0 до 5,0 МПа (ман). Точность фильтрации контролируется от 1 до 25 мкм. Устройство данного изобретения приспособлено для выполнения периодической фильтрации. Материалы, нуждающиеся в фильтрации, фильтруют с помощью специализированного фильтра, фильтрационные остатки накапливаются у выхода конической нижней части фильтра; когда фильтрационный остаток достигает определенной толщины, операцию фильтрации останавливают; затем открывают клапан, расположенный на выходе конической нижней части фильтра, чтобы выпускать фильтрационный остаток (твердый катализатор с благородным металлом), обеспечивая тем самым возможность дальнейшей регенерации фильтрационного остатка. Фильтрат после фильтрации содержит часть твердых примесей в виде мелких частиц (имеющих размер зерна ниже 5 мкм), то есть использованный катализатор с благородным металлом, которые могут вводиться в другое фильтрационное устройство, имеющее более высокую точность фильтрации, для выполнения следующего этапа улучшающей фильтрационной обработки, если это необходимо.

Размер пор пористого металлического материала составляет 15-160 мкм, и толщина 1-3 мм, которые выбраны в соответствии с характеристиками фильтра суспензия-жидкость. Так как фильтр заявленного изобретения используется, чтобы отфильтровать катализатор драгоценного металла в суспензии и извлечь его, частицы катализатора, размер которых меньше чем 15 мкм, не извлекаются. Твердые частицы, размер которых меньше чем 15 мкм отфильтровываются последующим фильтром, имеющим более высокую точность. Если размер пор фильтрационного материала больше чем 160 мкм, большинство частиц катализатора не может быть отделено и их нелегко извлечь.

Подходящая температура пористого металлического материала - 200~800°С, так чтобы материал мог соответствовать требованию рабочего режима фильтра. Рабочий режим - это температура - 200~400°С и давление 3.0~5.0 МПа (монометрического давления). Он может применяться при эксплуатация фильтра под высокой температурой и высоким давлением. Высокотемпературный фильтр может уменьшать последовательно потребление энергии при увеличении давления. Поскольку среда фильтра - это суспензионная жидкость с высокой вязкостью, то для того, чтобы предотвратить замораживания суспензии и предотвратить испарения компонентов суспензии в паровую фазу, температура 200~400°С является оптимальным диапазоном температур.

Расстояние (H1) между впуском (3) для материала и выпуском (5) для фильтрата в этом изобретении составляет 200-700 мм. Это расстояние получено рядом экспериментов, основанных на конструкции фильтра и особенности фильтрационной среды. Фильтрационная среда обладает высокой вязкостью и твердые частицы в фильтрационной среде имеют малый размер. На расстоянии, при различной скорости подаваемого потока, это может гарантировать то, что волнение остатка фильтра в конической части в нижней части фильтра, которое вызвано подачей, не выходит за определенные рамки. Чем больше скорость подаваемого потока, тем больше расстояние между впуском для подаваемого потока и выпуском для остатка. Значение может быть определено согласно скорости подаваемого потока.

Фильтр согласно заявленному изобретению может выполнять многократную динамическую фильтрацию непрерывно во время работы до тех пор, пока не накопится определенная высота фильтрационного остатка в коническом основании. После того как фильтрационный остаток выпущен, следующая операция по фильтрации может быть выполнена. Расстояние (Н2) между выпуском (5) для фильтрата и нижней частью (основанием) рассчитано как «между 400 и 700 мм», так чтобы, когда многократная динамическая фильтрация проводится, накопленная высота фильтрационного остатка быстро не достигала выпуска для фильтрационной жидкости. Если фильтрационный остаток является вязким и его легко заморозить, например прилипанием к выпускной трубе фильтра, то выпуск остатка становится затруднительным. Высота между выпуском в жидкости и нижней частью фильтра может быть определена по количеству подаваемой жидкости, содержанию отделенных твердых частиц в подаваемом материале и временам непрерывной фильтрации, таким образом, что остаток не будет выпускаться с частыми перерывами, таким образом, улучшая эффективность и упрощая операционный процесс.

Заявитель сообщает то, что во время процесса фильтрации фильтрационная пластина погружена в суспензионную жидкость. Во время нормального фильтрования фильтрационная пластина медленно вращается со скоростью 10~100 об/мин посредством двигателя с переменной частотой. Подачей и выпуском потока материала управляют, чтобы держать уровень суспензионной жидкости в фильтре в пределах определенного диапазона. После фильтрации в течение некоторого времени, когда фильтрационный остаток и фильтрационный кек на фильтрационной пластине фильтра накапливается до определенной высоты, чтобы создать перепад давлений между внутренней частью и внешней стороной 2.0 МПа, скорость двигателя увеличиваются до 100~300 об/мин, чтобы удалить фильтрационный остаток и фильтрационный кек на фильтрационной пластине. Часть фильтрационного кека будет медленно спадать к выпуску для остатка в нижней части фильтра. После этого фильтрационный остаток и фильтрационный кек на фильтрационной пластине удаляется полностью (перепад давлений составляет меньше чем 50 кПа), скорость двигателя регулируется в пределах 10~100 об/мин, чтобы поддержать нормальную эксплуатацию фильтра. Это выполняется постоянно. Поскольку выпуск фильтрационного остатка осуществляется при условии, что фильтрационный материал утоплен, то фильтрационный остаток выбрасывается с фильтрационной пластины и затем поступает в цилиндр, который заполнен суспензионной жидкостью. Фильтрационный остаток фильтра не будет ударяться об стену цилиндра и прилипать к стене цилиндра. Слишком высокая скорость невыгодна для защиты твердого фильтрационного остатка.

Изобретение предназначено для высокоэффективного динамического разделения суспензии-жидкости. Фильтр-сепаратор содержит цилиндрический корпус (1), трубу (2а), расположенную в корпусе, и ядро фильтра, расположенное на трубе (2а), впуск (3) для материала, расположенный на корпусе, выпуск (4) для твердого остатка, расположенный в нижней части корпуса, и выпуск (5) для фильтрата, расположенный в средней-нижней части корпуса. Ядро фильтра содержит множество фильтрационных дисков (2b), присоединенных к трубе. Верхний конец трубы (2а) присоединен к оси вращения двигателя (7) переменной частоты. Верхняя часть корпуса и передаточный вал двигателя герметизированы посредством твердого уплотнения высокого давления. Нижняя часть трубы (2а) присоединена к трубе выпуска (5) для фильтрата посредством трубного соединителя (2с). Верхнее отверстие трубного соединителя (2с) и вращающаяся соединяющаяся часть нижней части трубы (2а) фильтра герметизированы посредством твердого уплотнения высокого давления. Нижняя часть трубного соединителя (2с) герметизирована. Нижняя часть корпуса имеет коническую конструкцию. Внешняя стенка корпуса обеспечена слоем (1а) изолирующей рубашки. Вход (6) пара расположен в средней-верхней части корпуса. Способ динамического разделения включает предварительный нагрев фильтра, добавку материалов в корпус, регулировку скорости вращения фильтрационных пластин в интервале между 10 и 100 об/мин, отделение фильтрационного остатка, выпуск фильтрата. Фильтрацию продолжают и предоставляют возможность фильтрационному кеку фильтрационного остатка накапливаться на фильтрационном диске, достигая определенной толщины до тех пор, пока разницы давлений внутри и снаружи трубы фильтра не достигнет 2,0 МПа. Увеличивают скорость вращения двигателя, приводящего в движение фильтрационный диск до между 100 и 300 об/мин, чтобы удалять фильтрационный кек фильтрационного остатка с фильтрационного диска. Когда фильтрационный кек фильтрационного остатка удаляется с фильтрационного диска и разница давлений внутри и снаружи составляет меньше чем 50 кПа, регулируют скорость вращения двигателя. Когда операция фильтрации заканчивается или фильтрационный остаток в нижней части фильтра необходимо выпускать, останавливают фильтрацию, удаляют фильтрационный остаток для подготовки следующего процесса фильтрации. Технический результат: высокая эффективность фильтрации. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Высокоэффективный динамический фильтр-сепаратор для разделения смеси суспензия-жидкость, содержащий: цилиндрический корпус (1) фильтра, трубу (2а) фильтра, расположенную в цилиндрическом корпусе (1) фильтра, и ядро фильтра, расположенное на трубе (2а) фильтра, впуск (3) для материала, расположенный на цилиндрическом корпусе (1) фильтра, выпуск (4) для твердого остатка, расположенный в нижней части цилиндрического корпуса (1) фильтра, и выпуск (5) для фильтрата, расположенный в средней-нижней части цилиндрического корпуса (1) фильтра; отличающийся тем, что

ядро фильтра содержит множество фильтрационных дисков (2b), присоединенных к трубе (2а) фильтра, и фильтрационные диски (2b) перпендикулярны продольной оси цилиндрического корпуса (1) фильтра;

верхний конец трубы (2а) фильтра присоединен к оси вращения двигателя (7) переменной частоты; верхняя часть цилиндрического корпуса (1) фильтра и передаточный вал двигателя (7) переменной частоты герметизированы посредством твердого уплотнения высокого давления; и

нижняя часть трубы (2а) фильтра присоединена к трубе выпуска (5) для фильтрата посредством трубного соединителя (2с); трубный соединитель (2с) и труба выпуска для фильтрата перпендикулярно закреплены вместе; верхнее отверстие трубного соединителя (2с) и вращающаяся соединяющаяся часть нижней части трубы (2а) фильтра герметизированы посредством твердого уплотнения высокого давления; и нижняя часть трубного соединителя (2с) герметизирована, причем

нижняя часть цилиндрического корпуса (1) фильтра имеет коническую конструкцию; внешняя стенка цилиндрического корпуса (1) фильтра обеспечена слоем (1а) изолирующей рубашки; и вход (6) пара расположен в средней-верхней части цилиндрического корпуса (1) фильтра для сообщения со слоем (1а) изолирующей рубашки.

2. Фильтр-сепаратор по п. 1, отличающийся тем, что

каждый фильтрационный диск (2b) отдельно сообщается с трубой (2а) фильтра; фильтрационные диски (2b) и труба (2а) фильтра образуют канавочное соединение;

фильтрационный диск (2b) и канавочная пластина (2g) образуют герметичную полость (2d), и трубчатое отверстие (2е) на внутренней стороне герметичной полости (2d) сообщается с внутренней полостью трубы (2а) фильтра.

3. Фильтр-сепаратор по п. 1 или 2, отличающийся тем, что

фильтрационные диски (2b) представляют собой спеченные пористые металлические материалы, имеющие распределение размера пор от 15 до 160 мкм, толщину от 1 до 3 мм и интервал рабочих температур от 200 до 800°С; и

верхняя поверхность каждого фильтрационного диска покрыта наноразмерным поверхностным агентом.

4. Фильтр-сепаратор по п. 1 или 2, отличающийся тем, что прямой цилиндрический корпус и верхняя головная часть цилиндрического корпуса (1) фильтра соединяются с помощью фланца (1b).

5. Фильтр-сепаратор по п. 1 или 2, отличающийся тем, что высота впуска (3) для материала находится выше, чем высота выпуска (5) для фильтрата на H1 от 200 до 700 мм; и расстояние между выпуском (5) для фильтрата и дном Н2 составляет от 400 до 700 мм.

6. Фильтр-сепаратор по п. 1 или 2, отличающийся тем, что

нижняя часть цилиндрического корпуса фильтра обеспечена выходом (10) остающегося материала;

высота выхода (10) остающегося материала больше, чем высота выпуска (4) для твердого остатка на Н3 от 200 до 300 мм;

выход (8) конденсата находится между выпуском (5) для фильтрата и выпуском (4) для твердого остатка; и

вентиляционное отверстие (9) расположено в верхней части цилиндрического корпуса (1) фильтра.

7. Фильтр-сепаратор по п. 3, отличающийся тем, что прямой цилиндрический корпус и верхняя головная часть цилиндрического корпуса (1) фильтра соединены с помощью фланца (1b).

8. Способ динамического разделения смеси суспензия-жидкость, в котором:

1) предварительно нагревают фильтр-сепаратор, добавляют материалы в полость для суспензии корпуса фильтра из впуска для материала и позволяют им достигать фильтрационных пластин; регулируют скорость вращения фильтрационных пластин в интервале между 10 и 100 об/мин; отделяют твердый фильтрационный остаток от данных материалов на фильтрационных пластинах и предоставляют возможность фильтрату течь от фильтрационных дисков в трубу выпуска фильтрата через проточный проход фильтрационного диска, и выпускают фильтрат из фильтра-сепаратора;

2) продолжают фильтрацию и предоставляют возможность фильтрационному кеку фильтрационного остатка накапливаться на фильтрационном диске, достигая определенной толщины до тех пор, пока разницы давлений внутри и снаружи трубы фильтра не достигнет 2,0 МПа; увеличивают скорость вращения двигателя, приводящего в движение фильтрационный диск, до между 100 и 300 об/мин, чтобы удалять фильтрационный кек фильтрационного остатка с фильтрационного диска; когда фильтрационный кек фильтрационного остатка удаляется с фильтрационного диска и разница давлений внутри и снаружи составляет меньше чем 50 кПа, регулируют скорость вращения двигателя, приводящего в движение фильтрационный диск, в интервале между 10 и 100 об/мин, поддерживая нормальную операцию фильтрации;

3) когда операция фильтрации заканчивается или фильтрационный остаток в нижней части фильтра необходимо выпускать, останавливают фильтрацию, удаляют фильтрационный остаток для подготовки следующего процесса фильтрации; и

4) когда фильтрационный диск необходимо очищать, запускают систему обратной промывки, останавливают ввод материалов в полость для суспензии корпуса фильтра, предоставляют возможность выпуску для фильтрата служить в качестве впуска среды обратной промывки, причем среда обратной промывки представляет собой надосадочный фильтрат или дизельное топливо; выполняют операцию обратной промывки на фильтрационном диске, используя среду обратной промывки; регулируют фильтрационный диск для работы при скорости вращения между 10 и 100 об/мин; и продолжают операцию фильтрации после операции обратной промывки.

9. Способ по п. 8, отличающийся тем, что полость для суспензии цилиндрического корпуса фильтра имеет рабочую температуру между 200 и 400°С и рабочее давление между 3,0 и 5,0 МПа (манометрическое давление).

| CN 201101917 Y, 20.08.2008 | |||

| Динамический фильтр | 1990 |

|

SU1762978A2 |

| Дисковый фильтр | 1977 |

|

SU847898A3 |

| Фильтр для разделения тонкодисперсных суспензий | 1987 |

|

SU1618433A1 |

| УПЛОТНЕНИЕ В УСТРОЙСТВАХ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2352842C2 |

| ФИЛЬТР ЩЕЛЕВОЙ АВТОМАТИЧЕСКИЙ | 2007 |

|

RU2336119C1 |

| ИНГИБИТОР ATR И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2799047C2 |

Авторы

Даты

2017-01-10—Публикация

2013-04-25—Подача