Изобретение предназначено для очистки двигателей транспортных средств при ремонте и техническом обслуживании, а именно для очистки масляных каналов, каналов для охлаждающей жидкости и деталей сложной геометрической формы. Устройство может быть использовано на крупных ремонтных базах и в небольших ремонтных мастерских. С его помощью можно производить очистку каналов и поверхностей сложной геометрической конструкции от накипи, продуктов коррозии, нагара, маслянистых отложений.

Известно устройство для удаления загрязнений из глухих каналов путем введения в зону обработки излучателей, состоящее из: волновода, диафрагмы, магнитострикционных пакетов, корпуса, штуцера для подачи моющей жидкости, сальникового уплотнения, прокладки и курка-выключателя [Книга: Л.Д.Розенберг. «Физика и техника мощного ультразвука». Том 3. М.: Издательство Академии наук СССР, 1970 г.].

Однако данное устройство недостаточно эффективно, так как оно не обеспечивает полного удаления масляных загрязнений, при этом оно требует подвода дополнительной электрической энергии.

Наиболее близким по технической сущности является конструкция для очистки транспортных средств, содержащая корпус со сквозным расширяющемся в передней части каналом и расположенным в нем конусом, обращенным вершиной внутрь корпуса, установленную соосно сквозному каналу трубку, одним конусом закрепленную в корпусе, и рукоятку с шарнирно закрепленным на ней рычагом и золотником [свидетельство на ПМ №15469, МКЛ 7 B60S 1/00 2000 г.].

Недостатком известной конструкции является невозможность очистки глухих каналов малого диаметра и поверхностей сложной геометрической формы от маслосодержащих загрязнений.

Задача, на решение которой направлено изобретение, и технический результат от ее использования связаны с улучшением качества очистки за счет повышения энергии струи при одновременном снижении энергоемкости и трудоемкости процесса очистки.

Технический результат от использования изобретения заключается в повышении качества очистки за счет возможности образования гранул углекислоты и кавитационных пузырьков, наделенных чистящей энергией, позволяющей эффективно удалять сильносвязанные загрязнения.

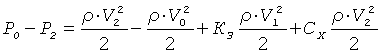

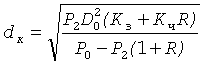

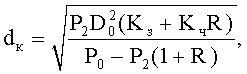

Технический результат достигается тем, что в устройстве для очистки двигателей, содержащем корпус со сквозным расширяющимся в передней части каналом и расположенным в нем конусом, обращенным вершиной внутрь корпуса, установленную соосно сквозному каналу трубку, одним концом закрепленную в корпусе, и рукоятку с шарнирно закрепленным на ней рычагом и золотником, установлены дополнительная трубка и сообщенный с ней кавитационный генератор, имеющий сужающую часть, определяемую по формуле:

dк, D0 - соответственно диаметры на критическом участке канала и на выходе из инжектора;

P0, P2 - соответственно давления на выходе и на входе в инжектор;

Кз, Кч - соответственно общий коэффициент гидравлических потерь и коэффициент гидравлических потерь для канала сужения;

R - радиус кавитационной частицы, определяющий глубину ее проникновения в частицу загрязнения.

Целесообразно кавитационный генератор представить в виде сменного насадка в канале трубки, имеющего на наружной поверхности резьбу, с расположенным внутри нее инжектором и сообщенной дополнительной трубкой для подвода углекислоты.

Предпочтительно инжектор выполнить в виде полости, имеющей форму песочных часов с определенным сужающим отверстием соответствующим dк.

Необходимо сменный насадок выполнить с наружной резьбой.

Обоснование диаметра инжектора кавитационного генератора на примере проистекания жидкости через плоский криволинейный участок фиг.1.

Из уравнения Бернулли изменение давления на участке 0-1 будет равно:

P0, P2 - соответственно давления на выходе и на входе в инжектор; МПа;

ρ - плотность жидкости, кг/м3;

ΔhОБ - общие потери напора в инжекторе, Па;

V0, V2 - соответственно скорости жидкости на выходе и на входе в инжектор, м/с.

Преобразуем выражение (1), получим:

КЗ - общий коэффициент гидравлических потерь в инжекторе;

СХ - коэффициент сопротивления инжектора

КЗ=ξс+ξр+ξк

ξс - коэффициент гидравлических потерь для сужения;

ξр - коэффициент сопротивления для расширения;

ξк - коэффициент сопротивления в критической части канала.

Примем, что КЧ=1+ξк

КЧ - коэффициент гидравлических потерь для канала сужения.

По формуле Г.В.Логвиновича диаметр миделева сечения образующейся каверны определяется по формуле:

dк - диаметр критического сечения инжектора, м;

k - коэффициент пропорциональности, который зависит от разности давлений и от площади миделева сечения кавитационного пузырька;

σ - местное число кавитации потока.

Принимая, что DK=2R, определяем требуемый радиус образующейся каверны, получим

D0 - диаметр на выходе из инжектора, м.

Преобразовав получим,

На фиг.2 изображено устройство для очистки двигателей внутреннего сгорания.

Устройство для очистки двигателей транспортных средств состоит из корпуса 1 со сквозным расширяющимся каналом 2, в котором расположен конус 4, обращенный своей вершиной внутрь корпуса, и трубка 3. Конус 4 закреплен резьбой на трубке 3 и зафиксирован с торца рамкой 6 с винтами 7, которая имеет шесть отверстий, расположенных по окружности, между корпусом 1 и рамкой 6 установлена уплотнительная прокладка 5. Внутри трубки 3 на резьбе установлен кавитационный генератор 8. Внутри кавитационного генератора расположен инжектор 10, имеющий форму песочных часов с диаметром суженого отверстия соответствующего d0. В теле корпуса 1 установлена трубка 9 для подвода углекислоты, сообщающаяся с трубкой 3.

Под корпусом 1 расположена рукоятка 17, в которой выполнены два канала А и Б для подачи моющей жидкости. Причем канал А сообщен с каналом 2, а канал Б с трубкой 3. Между рукояткой 17 и корпусом 1 расположена уплотнительная прокладка 19 и они соединены между собой винтами 18. В корпусе рукоятки 17 имеется распределительный канал 14, соединяющий золотник 15, управляемый шарнирно закрепленным на рукоятке 17 рычагом 11, уплотнительная манжета 13 и пружина 16. Золотник 15 перемещается с помощью штока 12.

Устройство работает следующим образом. Жидкость к устройству подается насосом высокого давления через подводящий шланг, прикрепляемый к штуцеру 20. При подаче моющей жидкости по распределительному каналу 14 она через канал А поступает в канал 2 корпуса 1, проходя между корпусом 1 и конусом 4, выбрасывается наружу через отверстия в рамке 6. В данном случае будет «веерообразная» струя жидкости, предназначенная для удаления слабосвязанных загрязнений с наружных поверхностей ДВС. Для изменения режима работы необходимо нажать на рычаг 11, при этом золотник 15 переместится вправо, закрывая канал А рукоятки 17. Жидкость по каналу Б поступает через трубку 3 к кавитационному генератору 8, где, проходя через жиклер 10, резко сужается. При резком сужении до величины, соответствующей dк, происходит падение давления до критического значения, необходимого для возникновения кавитационных пузырьков, в которых сконцентрирована значительная энергия, достаточная для повышения чистящей способности струи. В результате чего моющая жидкость в кавитационном режиме через кавитационный генератор 8, который является сменным в зависимости от диаметра очищаемых отверстий, подается на загрязненную поверхность. Происходит очистка поверхностей кавитационной струей от слабо- и среднесвязанных загрязнений двигателя.

Для изменения режима работы в тело корпуса через подводящий шланг, прикрепляемый к штуцеру 21, подают углекислоту. На выходе из трубки 9 углекислота резко расширяется и охлаждается, образуя при контакте с водой ледяные гранулы. В результате чего в кавитационном генераторе 8 будет происходить смесеобразование ледяных гранул с кавитационной струей. После этого кавитационно-гранулированная смесь под давлением подается на загрязненную поверхность, в результате чего происходит полная очистка скрытых каналов ДВС от всех видов загрязнений с меньшей трудоемкостью, чем при кавитационном режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОКАВИТАЦИОННОЕ УСТРОЙСТВО | 2003 |

|

RU2236915C1 |

| Устройство и способ для гидродинамической очистки поверхностей оборудования, деталей и интервалов перфорации в скважине | 2022 |

|

RU2785232C1 |

| КАВИТАТОР ДЛЯ ПОДВОДНОЙ ОЧИСТКИ ЗАКОЛЬМАТИРОВАННЫХ ПОВЕРХНОСТЕЙ ТВЕРДЫХ ТЕЛ | 2004 |

|

RU2258130C1 |

| Установка для ультразвуковой очистки горелочных устройств индивидуальных камер сгорания с предварительным смешением топлива | 2023 |

|

RU2822645C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПОТОКА ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2005 |

|

RU2283676C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ СТВОЛА НАКЛОННОЙ СКВАЖИНЫ ПРИ БУРЕНИИ ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 1992 |

|

RU2049903C1 |

| Устройство и способ для гидродинамической очистки поверхностей на основе микрогидроударного эффекта | 2016 |

|

RU2641277C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2004 |

|

RU2268994C2 |

| СМЕСИТЕЛЬ И УСТРОЙСТВО ПОЖАРОТУШЕНИЯ | 2005 |

|

RU2304993C2 |

| Устройство для очистки внутренних поверхностей | 2018 |

|

RU2676071C1 |

Изобретение предназначено для очистки двигателей транспортных средств при ремонте и техническом обслуживании, а именно для очистки масляных каналов, каналов для охлаждающей жидкости и деталей сложной геометрической формы. Устройство для очистки двигателя содержит корпус со сквозным расширяющимся в передней части каналом и расположенным в нем конусом, трубку, установленную соосно каналу и рукоятку с шарнирно закрепленным на ней рычагом и золотником. Устройство дополнительно снабжено трубкой для подачи углекислоты и кавитационным генератором, имеющим жиклер, выполненный в виде песочных часов с диаметром сужения определяемого по формуле. Повышается качество очистки за счет повышения чистящей энергии струи при одновременном снижении трудоемкости и энергоемкости данного процесса. 3 з.п. ф-лы, 2 ил.

1. Устройство для очистки двигателя, содержащее корпус со сквозным расширяющимся в передней части каналом и расположенным в нем конусом, обращенным вершиной внутрь корпуса, установленную соосно сквозному каналу трубку, одним концом закрепленную в корпусе, и рукоятку с шарнирно закрепленным на ней рычагом и золотником, отличающееся тем, что оно снабжено дополнительной трубкой и сообщенным с ней кавитационным генератором, имеющим сужающуюся часть, определяющуюся по формуле:

где dк, D0 - соответственно диаметры на критическом участке канала и на выходе из инжектора;

P0, P2 - соответственно давления на выходе и на входе в инжектор;

Kз, Kч - соответственно общий коэффициент гидравлических потерь и коэффициент гидравлических потерь для канала сужения;

R - радиус кавитационной частицы, определяющий глубину ее проникновения в частицу загрязнения.

2. Устройство по п.1, отличающееся тем, что кавитационный генератор представляет собой сменный насадок в канале трубки с расположенным внутри нее инжектором и сообщенной дополнительной трубкой для подвода углекислоты.

3. Устройство по п.1 или 2, отличающееся тем, что инжектор выполнен в виде полости, имеющей форму песочных часов с определенным сужающим отверстием.

4. Устройство по п.2, отличающееся тем, что сменный насадок выполнен с наружной резьбой.

| Устройство для проявления и обработки кинофильма | 1929 |

|

SU15469A1 |

| RU 2007144330 А, 20.06.2009 | |||

| US 5826795 А, 27.10.1998 | |||

| ЛЕГКО ОЧИЩАЮЩИЙСЯ ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ | 2003 |

|

RU2380169C2 |

Авторы

Даты

2012-02-10—Публикация

2010-08-02—Подача