Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции водного связующего, которое особенно подходит в качестве связующего для минеральных волокон или в качестве адгезива для стружечных плит и других композиционных материалов. Настоящее изобретение также относится к способу производства клееного изделия из минерального волокна с использованием указанного связующего и изделию из минерального волокна, находящегося в контакте с отвержденным связующим.

Уровень техники

Продукты из минерального волокна обычно включают искусственную стеклонить (MMVF) такую как, например, стекловолокно, керамическое волокно, базальтовое волокно, шлаковата, минеральная вата и каменная вата, которые связаны вместе отвержденным термореактивным полимерным материалом связующего. Для использования в качестве тепло- или звукоизоляционных продуктов связанные маты из минерального волокна обычно изготавливают превращением расплава подходящего сырья в волокна обычным способом, например, процессом вытягивания из сосуда или процессом с каскадом роторов. Волокна выдувают в камеру волокноосаждения и, на движущиеся и еще горячие, распыляют раствор связующего и произвольно наносят в виде мата или сетки на движущийся конвейер. Затем мат из волокна подают в печь отверждения, где нагретый воздух продувают через мат для отверждения связующего и жесткой связи минеральных волокон вместе.

Ранее предпочтительными смолами связующего были фенол/формальдегидные смолы, которые могут быть экономично изготовлены и могут быть наполнены мочевиной до использования в качестве связующего. Однако существующие и предложенные законопроекты направлены на снижение или исключение выбросов формальдегида, что привело к разработке связующих без формальдегида, таких как, например, композиции связующего на основе поликарбоксильных полимеров и полиспиртов или полиаминов, таких как раскрыты в ЕР-А-583086, ЕР-А-990727, ЕР-А-1741726, US-A-5,318,990 и US-A-2007/0173588.

Другая группа связующих, не относящихся к фенол/формальдегидным, является продуктами реакции присоединения/элиминирования алифатических и/или ароматических ангидридов с алкноламинами, например, как раскрыто в WO 99/36368, WO 01/05725, WO 01/96460, WO 02/06178, WO 2004/007615 и WO 2006/061249. Эти композиции связующих являются водорастворимыми и демонстрируют превосходные связывающие свойства относительно скорости отверждения и плотности отверждения. WO 2008/023032 раскрывает связующие такого типа для минеральной ваты, модифицированные мочевиной. WO 2010/10618 раскрывает композиции связующих для минерального волокна, которые включают продукты реакции амин/поликарбоновая кислота этого типа и сахарный сироп.

Соевые бобы и соевые продукты в основном используются для питания людей и животных. Около 85% мирового урожая сои перерабатывается в соевый шрот и растительное масло. Среди бобовых соя выделяется своим высоким (38-45%) содержанием белка, а также своим высоким (20%) содержанием масла. Соевое масло является основным источником биодизеля в США. Для извлечения соевого масла из семян, соевые бобы раскалывают, регулируют содержание влаги, прокатывают в хлопья и экстрагируют растворителем. Остающийся соевый шрот с высоким содержанием белка или обезжиренная соевая мука используется в основном в качестве корма для животных.

Соевые бобы также используются в промышленных продуктах, включая масла, мыла, косметику, смолы и пластмассы. В 1936 году Ford Motor Company разработала способ, которым соевый шрот с высоким содержанием белка был пластифицирован реакцией с фенолом и формальдегидом, прокатан вместе с волокнами и затем сформован в различные автомобильные детали для своих автомобилей. В начале 1900-х соевый белок был использован в качестве адгезивного компонента фанеры. Однако проблема низкой влагостойкости привела к его замене смолами на нефтяной основе. Затем были разработаны древесностружечные композиты, которые используют карбамидоформальдегидные смолы для связи частиц дерева вместо сельскохозяйственных адгезивов.

Соевый белок представляет собой комбинацию из 18 аминокислот, со значительным химическим различием, например, с аминными, карбоксильными, гидроксильными и тиольными функциональными группами. Каждая из этих функциональных групп является полярной и вносит вклад в чувствительность к воде. Соответственно, для того чтобы использовать соевый белок в качестве эффективного адгезива, необходимо нейтрализовать эту чувствительность. Кроме того, соевое связующее должно быть химически превращено в гидрофобный адгезив, не создавая токсичных побочных продуктов и/или отходов.

Ввиду вышеизложенного, было бы значительным достижением в известной области техники предложение адгезив/связующее на сельскохозяйственной основе, которые могут быть использованы, например, для замены мочевиноформальдегидной смолы в древесностружечных плитах и других композитных материалах. Было бы дальнейшее продвижение в известной области техники, если основой таких адгезив/связующее главным образом были бы возобновляемые ресурсы.

Раскрытие изобретения

Целью настоящего изобретения является создание композиции водного связующего, которая особенно подходит в качестве связующего для минеральных волокон или адгезива для древесностружечных плит и других композитных материалов и экономично может быть изготовлена из возобновляемых ресурсов.

Другой целью настоящего изобретения является изготовление изделия из минерального волокна, связанного такой композицией связующего и имеющего улучшенное сопротивление старению во влажных условиях.

В соответствии с первым аспектом настоящего изобретения предложена водная композиция связующего для минеральных волокон, включающая:

(1) водорастворимый компонент связующего, получаемый взаимодействием, по меньшей мере, одного алканоламина, по меньшей мере, с одной поликарбоновой кислотой или ангидридом и необязательно обработкой продукта реакции основанием;

(2) продукт из соевого белка;

и, необязательно, один или несколько следующих компонентов связующего:

(3) сахар в качестве компонента;

(4) мочевину.

В соответствии со вторым аспектом настоящего изобретения предложен способ изготовления изделия из связанного минерального волокна, который включает стадии контактирования минерального волокна или изделия из минерального волокна с водной композицией связующего, как определено выше, и отверждения композиции связующего.

В соответствии с третьим аспектом настоящего изобретения предложен продукт из минерального волокна, включающий минеральные волокна в контакте с отвержденной композицией связующего, определенной выше.

Описание предпочтительных осуществлений

Водная композиция связующего в соответствии с настоящим изобретением включает:

(1) водорастворимый компонент связующего, получаемый взаимодействием, по меньшей мере, одного алканоламина, по меньшей мере, с одной поликарбоновой кислотой или ангидридом и необязательно обработкой продукта реакции основанием;

(2) продукт из соевого белка;

и, необязательно, один или несколько следующих компонентов связующего:

(3) сахар в качестве компонента;

(4) мочевину.

Обычно композиция связующего включает

около 10-50% масс. компонента (1) и

около 50-90% масс. компонента (2) и, если используется, компонента (3) и/или компонента (4),

доля компонента (2) составляет, по меньшей мере, около 5% масс., предпочтительно, по меньшей мере, около 10% масс. и более предпочтительно, по меньшей мере, около 20% масс.

Предпочтительно компоненты (1), (2) и (3) используют в таких количествах, что минимальное содержание компонента (1) составляет 15% масс. или 20% масс., или 25% масс. и максимальное содержание составляет 45% масс. или 40% масс., или 35% масс.;

минимальное содержание компонента (2) составляет 5% масс. или 10% масс., или 20% масс. и максимальное содержание составляет 60% масс. или 55% масс., или 50% масс.;

минимальное содержание компонента (3), если используется, составляет 10% масс. или 20% масс., или 30% масс. и максимальное содержание составляет 80% масс. или 70% масс., или 60% масс.;

минимальное содержание компонента (4), если используется, составляет 10% масс. или 20% масс., или 30% масс. и максимальное содержание составляет 60% масс. или 55% масс., или 50% масс.

Таким образом, компонент (1) может присутствовать, например, в количестве 10, 15, 20, 25, 30, 35, 40, 45 или 50% масс.

Компонент (2) может присутствовать, например, в количестве 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55 или 60% масс.

Компонент (3) может присутствовать, например, в количестве 0, 5, 10, 15, 20, 25, 30, 35,40,45, 50, 55, 60, 65,70,75 или 80% масс.

Компонент (4) может присутствовать, например, в количестве 0, 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55 или 60% масс.

Процентное содержание компонентов (1), (2) и (3) относится к содержанию твердого вещества, измеренного после термической обработки в течение 1 часа при 200°C.

Процентное содержание компонента (4) относится к просто взвешенному количеству мочевины (сухое вещество) при стандартных условиях 25°C, 1 атм без термообработки.

Процентное содержание всех компонентов относится к общему количеству компонентов (1)-(4), принятому за 100%.

Компонент связующего (1)

Компонент (1) водной композиции связующего в соответствии с настоящим изобретением включает водорастворимый продукт реакции алканоламина с карбоновой кислотой или ангидридом.

Алканоламины

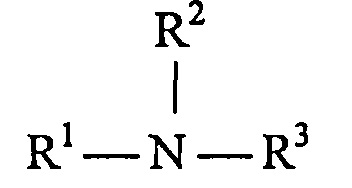

Предпочтительными алканоламинами для использования при получении компонента связующего являются алканоламины, имеющие, по меньшей мере, две гидроксильные группы, такие как, например, алканоламины, представленные формулой

где R1 является водородом, C1-10алкильной группой или C1-10гидроксиалкильной группой; и R2 и R3 являются C1-10гидроксиалкильными группами.

R2 и R3 предпочтительно независимо друг от друга являются С2-5гидроксиалкильными группами и R1 является водородом, C1-5алкильной группой или C2-5гидроксиалкильной группой. Особенно предпочтительными гидроксиалкильными группами являются β-гидроксиалкильные группы.

Конкретными примерами подходящих алканоламинов являются моноэтаноламин, диэтаноламин, триэтаноламин, диизопропаноламин, триизопропаноламин, метилдиэтаноламин, этилдиэтаноламин, н-бутилдиэтаноламин, метилдиизопропаноламин, этилизопропаноламин, этилдиизопропаноламин, аминоэтилэтаноламин, 3-амино-1,2-пропандиол, 2-амино-1,3-пропандиол и трис(гидроксиметил)аминометан. Диэтаноламин в настоящее время является предпочтительным алканоламином.

Поликарбоновая кислота в качестве компонента

Поликарбоновую кислоту в качестве компонента обычно выбирают из дикарбоновых, трикарбоновых, тетракарбоновых, пентакарбоновых и подобных поликарбоновых кислот, ангидридов, солей и их комбинаций.

Предпочтительными поликарбоновыми кислотами в качестве компонентов, используемыми в качестве исходных материалов для взаимодействия с другими компонентами связующего, являются ангидриды карбоновых кислот. Ангидрид карбоновой кислоты в качестве исходного материала может быть выбран из насыщенных или ненасыщенных алифатических и циклоалифатических ангидридов, ароматических ангидридов и их смесей, предпочтительными являются насыщенные или ненасыщенные циклоалифатические ангидриды, ароматические ангидриды и их смеси. В особенно предпочтительном осуществлении изобретения используют два различных ангидрида, выбранных из циклоалифатических и/или ароматических ангидридов. Эти различные ангидриды предпочтительно приводят во взаимодействие последовательно.

Конкретными примерами подходящих ангидридов алифатических карбоновых кислот являются янтарный ангидрид, малеиновый ангидрид и глутаровый ангидрид. Конкретными примерами подходящих циклоалифатических ангидридов являются тетрагидрофталевый ангидрид, гексагидрофталевый ангидрид, метилтетрагидрофталевый ангидрид и надикангидрид, то есть ангидрид эндо-цис-бицикло[2.2.1]-5-гептен-2,3-дикарбоновой кислоты. Конкретными примерами подходящих ароматических ангидридов являются фталевый ангидрид, метилфталевый ангидрид, тримеллитовый ангидрид и диангидрид пиромеллитовой кислоты.

В вышеуказанном осуществлении, использующем два различных ангидрида, сочетание циклоалифатического ангидрида и ароматического ангидрида является особенно предпочтительным, например, комбинация тетрагидрофталевого ангидрида (ТНРА) и тримеллитового ангидрида (ТМА). Мольное отношение циклоалифатического ангидрида к ароматическому ангидриду предпочтительно составляет 0,1-10, более предпочтительно 0,5-3.

При необходимости может быть использована дополнительная поликарбоновая кислота в реакции и предпочтительно добавленная к реакционной смеси перед добавлением ангидрида. Конкретными примерами таких дополнительных поликарбоновых кислот являются адипиновая кислота, аспарагиновая кислота, азелаиновая кислота, бутантрикарбоновая кислота, бутантетракарбоновая кислота, цитраконовая кислота, лимонная кислота, фумаровая кислота, глутаровая кислота, итаконовая кислота, малеиновая кислота, яблочная кислота, мезаконовая кислота, щавелевая кислота, себациновая кислота, янтарная кислота, винная кислота и тримезиновая кислота.

Условия реакции

Реакцию между алканоламином и поликарбоновыми реагентами осуществляют обычным способом, например, как описано в WO 99/36368, WO 01/05725, WO 02/06178, WO 2004/007615 и WO 2006/061249, WO 2008/023032 и WO 2010/10618, полное содержание которых включено в настоящее описание посредством ссылки.

Температура реакции обычно находится в диапазоне 50-200°C. В предпочтительном осуществлении и, в частности, когда используют два различных ангидрида, алканоламин сначала нагревают до температуры, по меньшей мере, около 40°C, предпочтительно, по меньшей мере, около 60°C, после чего добавляют первый ангидрид и температуру реакции повышают, по меньшей мере, до около 70°C, предпочтительно, по меньшей мере, до около 95°C и более предпочтительно, по меньшей мере, до около 125°C, при этой температуре добавляют второй ангидрид к реакционной смеси, когда по существу весь первый ангидрид растворился и/или прореагировал. Повышение температуры реакции от 70-95°C до 100-200°C обеспечивает более высокое превращение мономеров в олигомеры. В этом случае предпочтительным является диапазон температур 105-170°C, более предпочтительно 110-150°C.

Если воду добавляют после того, как прореагирует первый ангидрид, либо вместе со вторым ангидридом или перед добавлением второго ангидрида или в конце реакции, в количестве, облегчающем перекачивание связующего, получается связующее, имеющее повышенную молекулярную массу (по сравнению с добавлением воды с самого начала), которое сохраняет искомые перекачиваемость, вязкость и разбавляемость в воде, и содержит меньше непрореагировавших мономеров.

При получении компонента (1) связующего, долю алканоламина и поликарбоновых реагентов предпочтительно выбирают так, чтобы отношение эквивалентов амина плюс гидроксильных групп (NH+OH) к эквивалентам карбоксильных групп (СООН) составляло 0,4-2,0, более предпочтительно 1,0-1,8.

Для улучшения растворимости в воде и разбавляемости связующего может быть добавлено основание до рН около 8, предпочтительно до рН около 5-8, более предпочтительно до рН около 6. Кроме того, добавление основания может, по меньшей мере, частично нейтрализовать непрореагировавшие кислоты и одновременно снижать коррозионную активность. Обычно основание добавляют в количестве, достаточном для достижения искомой растворимости в воде или разбавляемости. Основание предпочтительно выбрано из летучих оснований, которые будут испаряться при температуре не ниже температуры отверждения и, следовательно, не будут влиять на отверждение. Конкретными примерами подходящих оснований являются аммиак (NH3) и органические амины, такие как диэтаноламин (DEA) и триэтаноламин (TEA). Основание предпочтительно добавляют к реакционной смеси после резкой остановки реакции между алканоламином и ангидридом карбоновой кислоты добавлением воды.

Продукт из белка сои

Предпочтительными продуктами из соевого белка для использования в настоящем изобретении являются, например, соевый шрот, соевая мука, соевый белковый концентрат, изолят соевого белка, соевый полимер или другие формы соевого белка и их смеси.

"Соевый шрот" является материалом, остающимся после экстракции растворителем масла из соевых хлопьев с содержанием соевого белка ок. 50%. Шрот подвергают термообработке влажным паром и измельчают в молотковой мельнице.

"Соевая мука" относится к обезжиренным соевым бобам, измельченным достаточно, чтобы пройти через сито 100 меш или менее. Это является исходным материалом для производства соевого концентрата и соевого белкового изолята. Обезжиренную соевую муку получают из хлопьев, экстрагированных растворителем, и она содержит менее 1% масла. Полножирную соевую муку изготавливают из неэкстрагированных, очищенных бобов и она содержит около 18-20% масла. Полуобезжиренную соевую муку изготавливают добавлением некоторого количества масла к обезжиренной соевой муке. Содержание липидов изменяется в соответствии с требованиями стандарта, как правило 4,5-9%. Соевая мука с высоким содержанием жира также может быть получена добавлением соевого масла в обезжиренную муку на уровне 15%.

В настоящее время предпочтительным продуктом из соевого белке является соевая мука, которая может быть использована, например, в форме водной дисперсии, включающей соевую муку и диспергирующий агент.

Сахар в качестве компонента

Сахар в качестве компонента (3), необязательно используемый в соответствии с настоящим изобретением, предпочтительно выбирают из сахарозы и редуцирующих Сахаров, таких как гексозы и пентозы и их смеси.

Редуцирующим сахаром является любой сахар, который в растворе имеет альдегидную или кетонную группу, которая позволяет сахару выступать в качестве восстанавливающего агента. В соответствии с настоящим изобретением редуцирующие сахара могут быть использованы как таковые или в качестве углеводного соединения, которое дает один или большее число редуцирующих Сахаров на месте в условиях термического отверждения. Сахар или углевод может быть моносахаридом в его альдозной или кетозной форме, дисахаридом, триозами, тетрозами, пентозами, гексозами или гептозами; или ди-, олиго- или полисахаридом, или их комбинациями. Конкретными примерами являются глюкоза (= декстроза), гидролизаты крахмала, такие как кукурузный сироп, арабиноза, ксилоза, рибоза, галактоза, манноза, фруктоза, мальтоза, лактоза и инвертированный сахар. С другой стороны, соединения, такие как сорбит и маннит, которые не содержат или не дают альдегидных или кетонных групп, являются менее эффективными в настоящем изобретении.

Кристаллическую декстрозу обычно получают гидролизом водной суспензии крахмала под действием нагрева, кислоты или ферментов. В зависимости от условий реакции, используемых при гидролизе крахмала, получается набор смесей глюкозы и интермедиатов, которые могут быть охарактеризован их числом DE. DE является аббревиатурой декстрозного эквивалента и определяется как содержание редуцирующего сахара, выраженного числом граммов безводной D-глюкозы в 100 г сухого вещества образца, по определению способом в соответствии с международным стандартом ISO 5377-1981 (Е). Этот способ определяет количество восстанавливающих концевых групп и DE составляет 100 для чистой глюкозы (= декстроза) и DE 0 для чистого крахмала.

Только сироп глюкозы с высоким DE легко может быть закристаллизован и давать продукт в порошке или гранулированной форме. Самым популярным закристаллизованным продуктом является моногидрат декстрозы, применяемый в медицине и жевательных таблетках. Моногидрат декстрозы является чистой глюкозой (DE 100).

С уменьшением числа DE сироп постепенно теряет свою способность к кристаллизации. Сироп с DE ниже около 45 может быть сконцентрирован в устойчивую, некристаллизующуюся жидкость, например, сироп стандарта 42 DE, который находит широкое применение в консервированных фруктах, мороженом, выпечке, джемах, леденцах и всех видах кондитерских изделий.

Предпочтительным сахаром в качестве компонента для использования в настоящем изобретении, является редуцирующий сахар с декстрозным эквивалентом DE 40-100, предпочтительно 50-100, более предпочтительно 86-100 и наиболее предпочтительно 90-100. Особенно предпочтительными редуцирующими сахарами являются декстроза, глюкозный сироп с высоким DE, сироп с высоким содержанием фруктозы и их смеси. Коммерчески доступные глюкозные сиропы с высоким DE являются "Glucose syrup", поставляемые Cargill (DE>90) и "Sirodex 431", поставляемые Syral (DE=95).

По экономическим и практическим соображениям декстроза и сахароза являются наиболее предпочтительными сахарами в качестве компонентов в настоящем изобретении.

Мочевина

Мочевина является необязательным компонентом композиции связующего в соответствии с настоящим изобретением. Она может быть добавлена в виде вещества (например, в виде гранул) или в водном растворе.

Содержание твердого вещества композиции связующего настоящего изобретения предпочтительно составляет 10-75% масс. Часто это составляет концентрацию связующего в таре для хранения перед использованием. В форме, готовой для применения, содержание твердого вещества в связующем предпочтительно составляет 1-30% масс. Для транспортировки часто используется композиция связующего с содержанием твердого вещества 40-75% масс.

Для достижения адекватной способности к нанесению и, в частности, способности к распылению, вязкость композиции связующего может быть скорректирована. Это достигается, например, контролем типа и концентрации компонентов связующего в системе водного связующего. Вязкость может сохраняться в пределах искомых диапазонов, например, контролем молекулярной массы компонента связующего (более низкая температура реакции, остановка реакции добавлением воды на более ранней стадии реакции и т.д.) и соответствующим выбором относительных количеств компонентов связующего и водного растворителя.

Добавки

Композиции связующего в соответствии с настоящим изобретением дополнительно могут включать одну или большее число обычных добавок к связующему. Они включают, например, ускорители отверждения, такие как, например, β-гидроксиалкиламиды; свободная кислота и соли фосфорной кислоты, фосфорноватистой кислоты и фосфоновой кислот. Другие сильные кислоты, такие как борная кислота, серная кислота, азотная кислота и р-толуолсульфоновая кислота также могут быть использованы или отдельно, или в комбинации с только что указанными кислотами, в частности, с фосфорной, фосфорноватистой или фосфоновой кислотой. Другими подходящими добавками к связующему являются силановые сшивающие агенты, такие как γ-аминопропилтриэтоксисилан; термостабилизаторы; УФ стабилизаторы; эмульгаторы; поверхностно-активные вещества, в частности, неионогенные поверхностно-активные вещества; биоциды; пластификаторы; вспомогательное средство против диффузии; коагулянты; наполнители и разбавители, такие как крахмал, глина, силикаты и гидроксид магния; пигменты, такие как диоксид титана; гидрофобизирующие средства, такие как фторированные соединения, минеральные масла и силиконовые масла и смолы; ингибиторы горения; ингибиторы коррозии, такие как тиомочевина; пеногасители; антиоксиданты; и другие.

Эти добавки к связующему и вспомогательные средства могут быть использованы в обычном количестве в основном не превышающем 20% масс. твердого вещества связующего. Количество ускорителя отверждения в композиции связующего обычно составляет 0,05-5% масс., относительно твердого вещества.

Содержание твердого вещества в конечной композиции водного связующего обычно составляет 1-25% масс. и рН 6 или выше.

Изделия из минерального волокна

Используемые минеральные волокна могут быть любыми из искусственной стеклонити (MMVF), стекловолокна, керамического волокна, базальтового волокна, шлаковаты, минеральной ваты, каменной ваты и других. Эти волокна могут присутствовать в виде ваты, например, в виде продукта из каменной ваты.

Подходящие способы формирования волокна и последующие стадии изготовления продукта из минерального волокна являются способами известного уровня техники. Обычно связующее распыляют сразу после образования волокон из расплава минерала на минеральные волокна, находящиеся в воздухе. Водную композицию связующего обычно наносят в количестве 0,1-10%, предпочтительно 0,2-8% масс., продукта из связанного минерального волокна в пересчете на сухое вещество.

Слой из минерального волокна с покрытием, нанесенным распылением, отверждают в печи отверждения потоком горячего воздуха. Поток горячего воздуха может быть направлен на слой из минерального волокна снизу или сверху, или в переменных направлениях в различных зонах по длине печи отверждения.

Как правило, печь отверждения работает при температуре около 150-350°C. Предпочтительно диапазон температуры отверждения составляет около 200-300°C. Обычно время нахождения в печи отверждения составляет от 30 секунд до 20 минут, в зависимости, например, от плотности продукта.

При необходимости слой минеральной ваты может быть подвергнут процессу формования перед отверждением. Продукт из связанного минерального волокна, выходящий из печи отверждения, может быть разрезан до искомого размера, например, в форме мата. Таким образом изготовленные продукты из минерального волокна могут быть в форме, например, тканого или нетканого материала, матов, теплозвукоизоляционной плиты, плит, листов, пластин, полос, рулонов, гранулята и других формованных изделий, которые находят применение, например, в виде термо- или акустических изоляционных материалов, материалов для амортизации колебаний, строительных материалов, изоляции фасадов, армирующих материалов для применения в кровле или настилах пола, фильтровальной массе, плодоводческих почвенных субстратах и в других применениях.

В соответствии с настоящим изобретением также можно изготавливать композиционные материалы объединением продукта из минерального волокна с подходящими композитными слоями или слоями ламината, такими как, например, металл, стеклянные отделочные панели и другие тканые или нетканые материалы.

Плотность продуктов из минерального волокна в соответствии с настоящим изобретением обычно составляет 10-250 кг/м3, предпочтительно 20-200 кг/м3. Потери при прокаливании (LOI) продуктов из минерального волокна обычно составляют 0,3-12,0%, предпочтительно 0,5-8,0%.

Хотя водная композиция связующего в соответствии с настоящим изобретением особенно подходит для связывания минеральных волокон, она в равной степени может быть использована в других применениях, типичных для связующих, адгезивов и аппретуры, например, в качестве связующего для формовочного песка, древесностружечной плиты, стеклоткани, целлюлозных волокон, нетканых изделий из бумаги, композитов, формованных изделий, покрытий и т.д. В особенно предпочтительном осуществлении композиция связующего используется в качестве адгезива при изготовлении древесностружечной плиты и других композитов.

Следующие примеры предназначены для дальнейшей иллюстрации изобретения без ограничения объема притязаний. Содержание твердого вещества определяется при 200°C, 1 час и выражено в виде SC (% масс.).

Примеры

Приготовление компонента (1) связующего

158 г диэтаноламина (DEA) помещают в 1-литровый стеклянный реактор, снабженный мешалкой и рубашкой для нагрева/охлаждения. Температуру диэтаноламина повышают до 60°C после чего добавляют 91 г тетрагидрофталевого ангидрида (ТНРА). После повышения температуры и поддержания ее при 130°C добавляют вторую часть 46 г тетрагидрофталевого ангидрида с последующим добавлением 86 г тримеллитового ангидрида (ТМА). После взаимодействия при 130°C в течение 1 часа смесь охлаждают до 95°C и добавляют 210 г воды и смесь перемешивают в течение 1 часа.

После охлаждения до комнатной температуры добавляют 1% фосфорноватистой кислоты, 0,5% силана (γ-аминопропилтриэтоксисилан) и 250 мл/кг твердого вещества аммиака (25%) для получения компонента (1).

Приготовление композиций связующего

Три композиции связующего готовят смешиванием компонента (1) с (2) водной дисперсией соевой муки (поставляемой Ashland) и (3) глюкозного сиропа ("Sirodex 431" поставляемый Syral, эквивалент DE: около 95) в таком количестве, что доля (1), (2) и (3) по SC (% масс.) была следующей:

Связующее 1: Компонент (1) 45% масс.

Компонент (2) 10% масс. Компонент (3) 45% масс.

Связующее 2: Компонент (1) 42% масс.

Компонент (2) 16% масс.

Компонент (3) 42% масс.

Связующее 3: Компонент (1) 38% масс.

Компонент (2) 24% масс.

Компонент (3) 38% масс.

Связующие используют для распыления растворов связующих через сопла вблизи аппарата каскада роторов в облако волокон в формующей камере. Покрытые волокна собирают и переносят в сушильную печь для отверждения при температуре 285°C.

Связанные минераловатные изделия испытывают на их прочность к отслаиванию в соответствии со стандартом EN 1607 в несостаренном состоянии и после состаривания в климатической камере при 70°C и 95% относительной влажности в течение 28 дней.

Продукты демонстрируют возрастающий уровень остающейся прочности для увеличивающегося количества соевого белка; т.е. связующее 3 обеспечивает самый высокий уровень остающейся прочности.

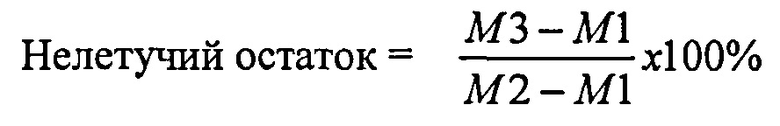

Определение содержания твердого вещества (SC)

Для того чтобы определить количество нелетучего материала, который остается после термической обработки в течение 1 часа при 200°C, определенное количество материала связующего высушивают и отверждают в термостате. Содержание твердого вещества определяется взвешиванием до и после термической обработки.

Аппаратура и реактивы:

Finn-пипетка 1-5 мл

Термостат с циркуляцией воздуха 200°C+/-5°C

Аналитические весы, точность 0,001 г

Алюминиевые лодочки

Диск из минеральной ваты, отожженный при 590°C в течение 30 минут, плотность 80-100 кг/м3, толщина около 10 мм и диаметр около 50 мм.

Методика:

Помещают диск из минеральной ваты в алюминиевую лодочку. Определяют общую массу лодочки и ваты (M1). Встряхивают образец перед тестированием. Набирают 2,5 мл связующего в пипетку и распределяют его по диску из минеральной ваты, диск снова взвешивают (М2). Выдерживают образец в термостате при температуре 200°C+/-5°C в течение одного часа. После охлаждения в течение 20 минут образец взвешивают (МЗ). Определение всегда выполняют дважды.

Расчет и представление результатов:

Результат представляют в % с точностью до 1 десятой. Результат представляют в % от взвешенного количества.

Результат представляют как среднее значение двух определений. Два отдельных результата не должны отличаться более чем на 0,5% (абсолютное SC%).

Изобретение относится к водной композиции связующего, включающей: (1) водорастворимый компонент связующего, получаемый взаимодействием, по меньшей мере, одного алканоламина, по меньшей мере, с одной поликарбоновой кислотой или ангидридом и необязательно обработкой продукта реакции основанием; (2) продукт из соевого белка; и необязательно один или несколько следующих компонентов связующего; (3) сахар в качестве компонента; (4) мочевину. Композиция связующего является особенно подходящей в качестве связующего для минеральных волокон или в качестве адгезива для древесностружечных плит и других композитов. 4 н. и 10 з.п. ф-лы,

1. Водная композиция связующего, включающая:

(1) водорастворимый компонент связующего, получаемый взаимодействием, по меньшей мере, одного алканоламина, по меньшей мере, с одной поликарбоновой кислотой и необязательно обработкой продукта реакции основанием;

(2) продукт из соевого белка;

(3) сахар в качестве компонента;

и, необязательно,

(4) мочевину.

2. Водная композиция связующего, включающая:

(1) водорастворимый компонент связующего, получаемый взаимодействием, по меньшей мере, одного алканоламина, по меньшей мере, с одним ангидридом поликарбоновой кислоты и необязательно обработкой продукта реакции основанием;

(2) продукт из соевого белка;

(3) сахар в качестве компонента;

и, необязательно,

(4) мочевину.

3. Композиция связующего по п. 1 или 2, в которой алканоламин выбран из моноэтаноламина, диэтаноламина, триэтаноламина, диизопропаноламина, триизопропаноламина, метилдиэтаноламина, этилдиэтаноламина, н-бутилдиэтаноламина, метилдиизопропаноламина, этилизопропаноламина, этилдиизопропаноламина, 3-амино-1,2-пропандиола, 2-амино-1,3-пропандиола, аминоэтилэтаноламина и трис-(гидроксиметил)аминометана.

4. Композиция связующего по п. 1 или 2, в которой поликарбоновая кислота или ангидрид выбраны из дикарбоновых, трикарбоновых, тетракарбоновых и пентакарбоновых кислот и ангидридов и их комбинаций.

5. Композиция связующего по п. 4, в которой поликарбоновая кислота или ангидрид выбраны, по меньшей мере, из тетрагидрофталевой кислоты, гексагидрофталевой кислоты, метилтетрагидрофталевой кислоты, фталевой кислоты, метилфталевой кислоты, тримеллитовой кислоты, пиромеллитовой кислоты и соответствующих ангидридов.

6. Композиция связующего по п. 5, в которой поликарбоновая кислота в качестве компонента дополнительно включает поликарбоновую кислоту, выбранную из адипиновой кислоты, аспарагиновой кислоты, азелаиновой кислоты, бутантрикарбоновой кислоты, бутантетракарбоновой кислоты, цитраконовой кислоты, лимонной кислоты, фумаровой кислоты, глутаровой кислоты, итаконовой кислоты, малеиновой кислоты, яблочной кислоты, мезаконовой кислоты, щавелевой кислоты, себациновой кислоты, янтарной кислоты, винной кислоты и тримезиновой кислоты.

7. Композиция связующего по п. 1 или 2, в которой продукт из соевого белка (2) выбран из соевого шрота, соевой муки, соевого белкового концентрата, соевого белкового изолята, соевого полимера или других форм соевого белка и их смесей.

8. Композиция связующего по п. 1 или 2, в которой сахар в качестве компонента (3) выбран из сахарозы и редуцирующих сахаров, таких как гексозы и пентозы и их смеси.

9. Композиция связующего по п. 8, в которой сахар в качестве компонента (3) является редуцирующим сахаром с декстрозным эквивалентом (DE) 40-100, предпочтительно 50-100, более предпочтительно 86-100.

10. Композиция связующего по п. 8, в которой сахар в качестве компонента (3) является редуцирующим сахаром, выбранным из декстрозы, глюкозного сиропа с высоким DE и сиропа с высоким содержанием фруктозы.

11. Композиция связующего по п. 1 или 2, которая включает

около 10-50% масс. компонента (1) и

около 50-90% масс. компонента (2), компонент (3) и, если используется, компонент (4),

доля компонента (2) составляет, по меньшей мере, около 5% масс. предпочтительно, по меньшей мере, около 10% масс. и более предпочтительно, по меньшей мере, около 20% масс., относительно общего количества компонентов (1)-(4).

12. Способ изготовления продукта из связанного минерального волокна, который включает стадии контактирования минеральных волокон или продукта из минерального волокна с композицией связующего по пп. 1-11 и отверждения композиции связующего.

13. Способ по п. 12, в котором отверждение осуществляют при температуре отверждения около 150-350°С.

14. Продукт из минерального волокна, включающий минеральные волокна, соприкасающиеся с отвержденной композицией связующего по пп. 1-11.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ пуска асинхронной машины, снабженной компенсированным преобразователем частоты | 1926 |

|

SU7495A1 |

| СОЕДИНЕНИЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ СВЯЗУЮЩЕГО МИНЕРАЛЬНОГО ВОЛОКНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2209203C2 |

Авторы

Даты

2017-07-19—Публикация

2012-11-30—Подача