Уровень техники

Данное изобретение относится к способу получения топлива. Более конкретно, изобретение относится к энергоэффективному процессу производства различных видов реактивного топлива с использованием биологических жирных кислот в качестве источника.

Алкиловые эфиры, включая метиловый эфир или этиловый эфир, также известные как «биодизель», являются возобновляемой и полностью сгорающей альтернативой обычному, производимому из нефти дизельному топливу. Биодизель получают из свежего или отработанного растительного масла или животного жира, обычно соевого масла или рапсового масла (которые состоят из триглицеридов, диглицеридов, моноглицеридов, жирных кислот (ЖК) или их сочетаний). Ввиду того, что биодизель производят из источников натуральных масел или жиров, алкиловые эфиры обычно содержат жирные цепочки С14-С16, если произведены из растительного масла, и жирные цепочки С16-С22, если произведены из животного жира. Биодизель может сжигаться в дизельных (сгорание-воспламенение) двигателях, или в чистом виде, или как смешанный с производимым из нефти дизельным топливом. Биодизель обеспечивает преимущества возобновляемого источника, кроме того, обеспечивает более низкие выбросы серы, чем нефтяное дизельное топливо.

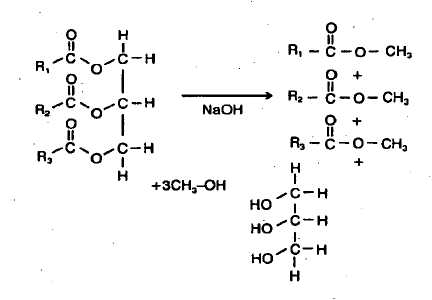

Общий путь получения биодизеля из масел биологического происхождения осуществляется посредством процесса, называемого переэтерификацией. Общий процесс переэтерификации иллюстрируется ниже.

Однако биодизель, полученный этим процессом, обычно не соответствует требованиям транспортировки дизеля, например, эти сложные эфиры загустевают при температуре -10ºС. Для улучшенных характеристик были усовершенствованы технологии термического и каталитического химического разрыва связей (крекинга), которые способны превращать биомасла в основанные на биологическом сырье альтернативы производимому из нефти дизельному топливу и другим топливам, таким как реактивное топливо.

Отщепление ЖК-цепочек от глицерина и крекинг более длинных ЖК-цепочек с образованием более коротких (с более низким углеродным числом) молекулы используется, чтобы обеспечить приемлемый показатель расхода топлива при низких (вплоть до -50°С) температурах, удаление кислорода требуется, чтобы обеспечить приемлемую удельную теплоемкость топлива, и замещение кислорода водородом требуется, чтобы обеспечить химическую стабильность топлива (устойчивость к полимеризации). Ввиду того, что требуются дополнительные затраты энергии, чтобы расщеплять С16 и С18-ЖК-цепочки (которые содержатся в первичных ЖК-составляющих соевого, подсолнечного, кукурузного, рапсового, канолы, хлопкового и других общеизвестных растительных масел) на более короткоцепные молекулы, общая энергоэффективность такого процесса уменьшается.

Следовательно, существует необходимость в более энергоэффективном способе получения топлива из биологических источников, таких как натуральные масла и жиры.

Краткая сущность изобретения

В настоящем описании раскрывается новый энергоэффективный способ получения реактивного топлива. Процесс основывается на использовании источника жирных кислот со средней длиной цепи, таких как масло куфеи, который предотвращает необходимость в высокоэнергоемком крекинге цепочек жирных кислот, чтобы получить более короткие молекулы, необходимые для реактивного топлива и других видов топлива с низкотемпературным требуемым расходом. Другие аспекты и преимущества способа будут описаны более подробно ниже.

В варианте осуществления способ получения реактивного топлива включает обеспечение источника жирной кислоты со средней длиной цепи, содержащего глицериды, имеющие одну или более групп жирных кислот со средней длиной цепи с не более чем 16 атомами углерода. Способ также включает отщепление одной или более групп жирных кислот со средней длиной цепи от глицеридов для формирования глицерина и одной или более свободных жирных кислот. Дополнительно способ включает отделение одной или более жирных кислот со средней длиной цепи от глицерина. Способ далее включает декарбоксилирование одной или более жирных кислот со средней длиной цепи, чтобы сформировать один или более углеводород для получения реактивного топлива.

В другом варианте осуществления способ получения реактивного топлива включает обеспечение источника жирной кислоты со средней длиной цепи, содержащего глицериды, имеющие одну или более групп жирных кислот со средней длиной цепи с не более чем 16 атомами углерода. Способ также включает прямое декарбоксилирование глицеридов, чтобы одновременно отщеплять одну или более групп жирных кислот со средней длиной цепи и формировать один или более углеводород для получения реактивного топлива.

В еще другом варианте осуществления способ получения реактивного топлива включает обеспечение источника жирных кислот со средней длиной цепи, содержащего глицериды, имеющие одну или более групп жирных кислот со средней длиной цепи с не более чем 16 атомами углерода. Способ дополнительно включает восстановление глицеридов для формирования одного или более углеводородов для получения реактивного топлива.

Вышеизложенное кратко охарактеризовало довольно приблизительно отличительные признаки и технические преимущества вариантов осуществления изобретения для того, чтобы подробное описание изобретения, которое следует, могло быть лучше понято. Дополнительные отличительные признаки и преимущества изобретения будут описываться в дальнейшем, которые формируют объект формулы изобретения. Специалист в данной области техники должен также оценить, что раскрытые изобретательский замысел и конкретные варианты осуществления могут быть легко использованы как основа для модификаций и оформления других воплощений для осуществления тех же задач изобретения. Для специалиста в данной области техники должно быть также понятно, что такие эквивалентные толкования не выходят за пределы сущности и объема изобретения, как сформулировано в прилагаемой формуле изобретения.

Краткое описание чертежей

Для более подробного описания предпочтительных вариантов осуществления изобретения теперь будет сделана ссылка на сопровождающие чертежи, на которых:

Фигуры 1А-В иллюстрируют вариант осуществления раскрываемого изобретения;

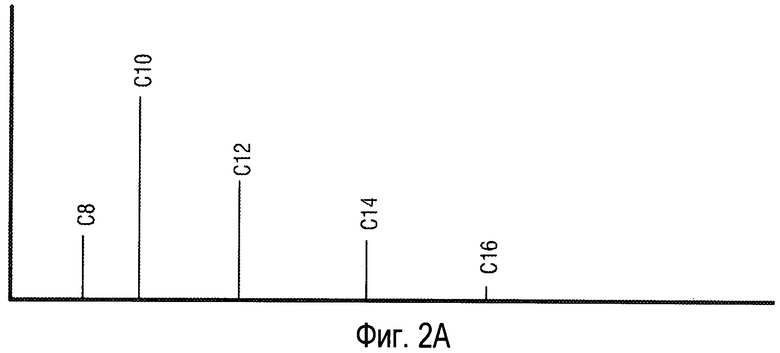

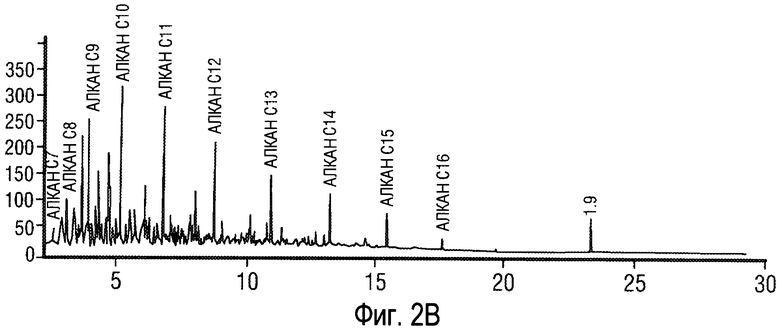

Фигура 2А - идеализированная хроматограмма демонстрационной смеси нормальных алканов в реактивном топливе, таком как реактивное топливо JP-8;

Фигура 2В - хроматограмма реактивного топлива JP-8, показывающая, что оно преимущественно включает от С6 до 16 углеводородов; и

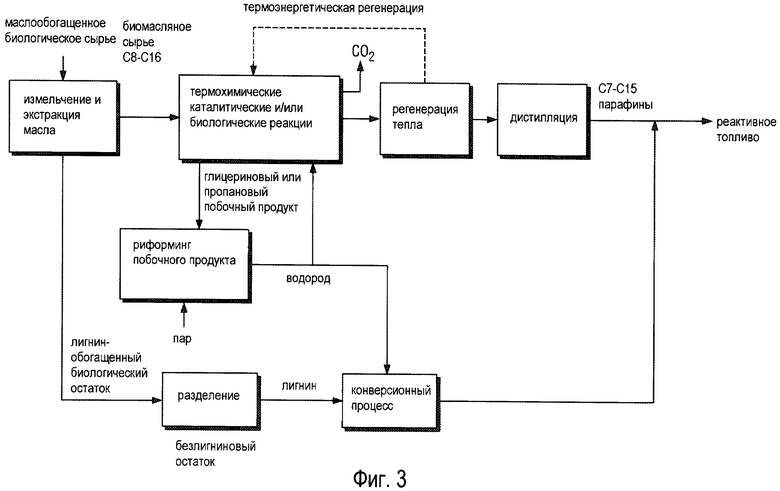

Фигура 3 - блок-схема, иллюстрирующая вариант осуществления способа получения топлива, такого как реактивное топливо JP-8.

Терминология и номенклатура

Некоторые термины используются на протяжении последующего описания и формулы изобретения, чтобы ссылаться на специфические компоненты системы. Этот документ не предназначен для разграничения между компонентами, которые различны по названию, но не по функции.

В последующем обсуждении и формуле изобретения термины «включающий» и «содержащий» используются в неограниченной форме и, следовательно, должны интерпретироваться, чтобы означать «включающий, но не ограниченный…».

Как используется в данном описании «реактивное топливо» может относиться к любому составу, используемому в качестве топлива на воздушном судне с реактивным двигателем.

Подробное описание предпочтительных вариантов осуществления

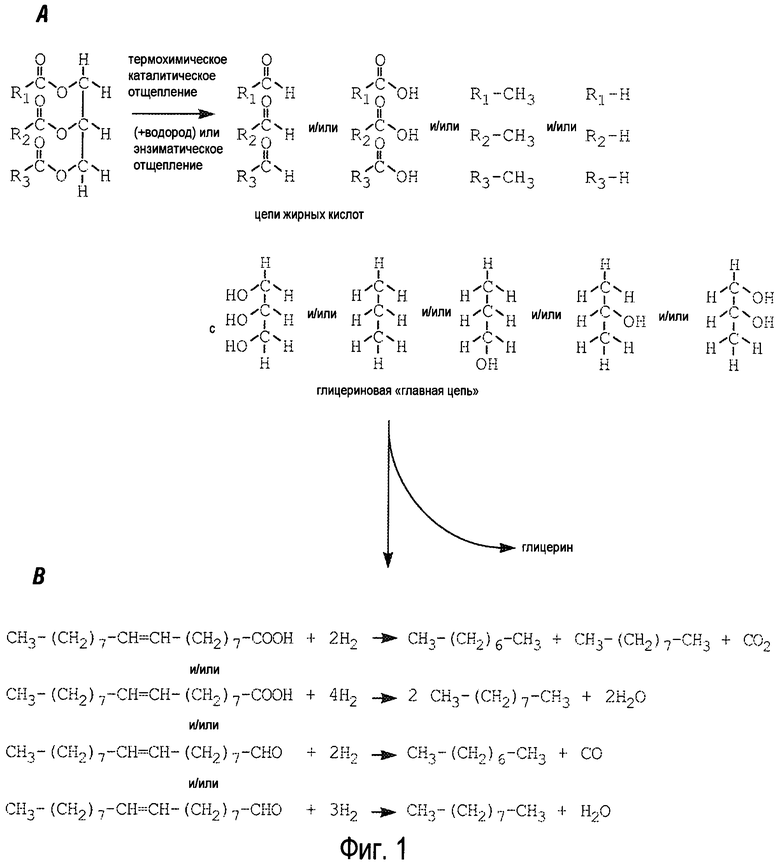

Фигуры 1А-В иллюстрируют вариант осуществления способа получения жидкого топлива, такого как реактивное топливо. Главным образом, сырьевая смесь (например, источник натуральных жирных кислот, такой как натуральные растительные масла и/или жиры) может подвергаться следующим этапам переработки или последовательно или совместно, или одновременно, так что операции выполняются в произвольном порядке. В вариантах осуществления может изначально обеспечиваться источник жирной кислоты (ЖК). Источник жирной кислоты затем разделяется или расщепляется на ЖК-цепочки и глицерин, как показано на Фигуре 1А. ЖК-цепочки могут затем отделяться от глицерина. В конечном счете, ЖК-цепочки могут подвергаться декарбоксилированию для формирования одного или более углеводородов и, потенциально, если требуется, любые ненасыщенные углеводородные цепи могут подвергаться восстановлению для получения одного или более алканов для желаемого реактивного топлива, как показано на Фигуре 1В.

Инновационным аспектом раскрываемых способов является получение реактивного топлива биологического происхождения путем предварительного отбора натуральных масел, содержащих ЖК-цепи длинами, соответствующими желаемому топливному продукту. То есть может получаться смесь нормальных и изомеризованных алканов, которая совпадает со смесью углеводородных цепочек в существующих видах реактивного топлива. Обычно реактивное топливо содержит смесь углеводородов, с 8 до 16 атомами углерода со следами С6-С8, а также со следами С17 и выше. Предпочтительно, эти следы составляют менее чем 10%, еще более предпочтительно менее чем 5%. Таким образом, желательно выбрать источники жирных кислот, имеющие состав жирных кислот с тем же или в значительной степени схожим числом атомов углерода, или с тем же или схожим молекулярномассовым распределением, как и готовый продукт реактивного топлива (например, JP-4, JP-5, JP-6, JP-7, JP-8, Jet A1, Jet A, Jet B, керосин, Diesel 1, Diesel 2, Fuel Oil 1, Fuel Oil 2 и т.д.).

Предпочтительно источник жирных кислот со средней длиной цепи служит исходным сырьем для осуществления способа. При употреблении в данном описании «жирные кислоты со средней длиной цепи» относятся к группам насыщенных или ненасыщенных жирных кислот, имеющих не более чем 16 атомов углерода в первичной цепи жирной кислоты. Примеры жирных кислот со средней длиной цепи включают, без ограничений, капроновую (С6), каприловую кислоту (С8), каприновую кислоту (С10), лауриновую кислоту (С12). Источник жирной кислоты со средней длиной цепи относится к маслам биологического происхождения или натуральным маслам или смесям масел, содержащим глицериды, имеющие группы жирных кислот со средней длиной цепи. Глицериды могут быть моноглицеридами, диглицеридами, триглицеридами или их комбинациями. Следовательно, варианты осуществления способа устраняют необходимость в требованиях высокоэнергетических затрат крекинга С16, С18 и более длинных цепочек ЖК на более короткие углеводороды.

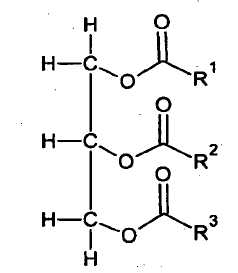

В варианте осуществления источник жирных кислот со средней длиной цепи может содержать глицериды следующей формулы:

где R1-R3 могут, каждая независимо, содержать алкильную группу, алкенильньную группу или водород. R1-R3 могут быть одинаковыми или отличными друг от друга. Алкильная группа или алкенильная группа могут иметь от 1 до 16 атомов углерода. Дополнительно, алкильная или алкенильная группа может быть разветвленной или неразветвленной.

В варианте осуществления источник жирной кислоты со средней длиной цепи может быть маслом куфеи. Масло куфеи может быть смесью масел, полученных из четырех видов цветущих растений куфеи: Cuphea lanceolata, Cuphea carthagenensis, Cuphea epilobiifolia и Cuphea strigulosa. Дополнительно источник жирной кислоты со средней длиной цепи может включать, без ограничения, кокосовое масло, пальмовое масло, миндальное масло, масло канола, масло какао, кукурузное масло, хлопковое масло, льняное масло, масло из семян винограда, оливковое масло, пальмоядровое масло, арахисовое масло, сафлоровое масло, кунжутное масло, соевое масло, подсолнечное масло, ореховое масло или их комбинации. ЖК-состав каждого из этих масел приведен в таблицах 1 и 2. Источник жирной кислоты со средней длиной цепи может также, в некоторых вариантах осуществления, быть получен из источников генетически модифицированных растений. В дополнительном варианте осуществления источник жирной кислоты со средней длиной цепи может быть водорослевым маслом. Водорослевое масло может быть получено из любых видов водорослей. Альтернативно водорослевое масло может быть получено из генетически модифицированных видов водорослей.

Масляная смесь, после подвергания вышеупомянутым этапам переработки, может обеспечивать произведенную смесь нормальных парафинов, соответствующую углеводородному составу обычных видов реактивного топлива, таких как JP-8 и/или образцу молекулярномассового распределения. Альтернативно, источники жирных кислот из животных или рыбных источников может смешиваться с маслом, производимым из куфеи. ЖК-состав избранных источников жирных кислот из этой группы перечислен в таблице 3.

Состав жирных кислот (как % от всех жирных кислот) избранных видов Куфеи

Состав жирных кислот избранных масличных растений

Состав жирных кислот избранных животных жиров

Смеси масел, полученных из куфеи, полученных из растений, животных и также масел, полученных из одноклеточных, могут использоваться для превращения этих смесей в реактивное топливо. Дополнительно, может использоваться масло из генетически модифицированных источников при смешивании подходящего исходного сырья. Масла, перечисленные в таблицах 1, 2 и 3, не должны рассматриваться как ограничивающие, поскольку и масла, известные в настоящее время и неизвестные в настоящее время, могут служить одинаково хорошо в качестве сырья для сущности данного изобретения.

После того как подходящий источник жирных кислот со средней длиной цепи выбран, в форме масел или смесей, источник жирных кислот может перерабатываться для отщепления жирных кислот от глицериновой главной цепи. Жирные кислоты могут отщепляться от глицерина с использованием любых способов и методов, известных специалисту в данной области техники. Более того, группа жирных кислот может отщепляться без химического изменения в глицериновой главной цепи. Однако жирные кислоты предпочтительно отщепляются с использованием способа, такого как, например, термохимический каталитический способ. При употреблении в данном описании термина «термохимический каталитический способ» подразумевается любой способ, в котором реагенты нагреваются, чтобы инициировать реакцию и дополнительно включает использование одного или более катализаторов. Один такой термохимический каталитический способ отщепления жирных кислот от глицериновой главной цепи описывается в патентной заявке США №11477922 Myllyoja et al.(“Myllyoja”), включенной в данное описание в качестве ссылки во всей ее полноте. В одном варианте осуществления способ отщепления включает реакцию декарбоксилирования, как описано в Myllyoja.

Альтернативно, способ включает отделение источника жирной кислоты со средней длиной цепи от глицерина посредством декарбоксилирования ЖК-цепочек, в то же время все еще прикрепленных к главной цепи глицерина, т.о. одновременно отделяя группу жирных кислот и получая глицерин и один или более углеводородных продуктов. Углеводородный продукт может, следовательно, быть на один атом углерода короче по длине цепи, чем исходная ЖК.

В другом варианте осуществления ЖК-цепочки могут быть восстановлены, все еще будучи прикрепленными к главной цепи глицерина, также получая глицерин и один или более углеводородный продукт. Углеводородный продукт может, следовательно, иметь ту же самую длину углеродной цепи, как и исходная ЖК, прикрепленная к глицериду. Восстановление предпочтительно осуществляется в присутствии водорода и любого подходящего катализатора. В дополнительном варианте осуществления в источнике жирной кислоты может осуществляться разрыв посредством химического восстановления глицериновой главной цепи, с получением тем самым пропана, пропанола, пропандиола, других продуктов глицериновых производных или их комбинаций.

Катализаторами, которые были бы подходящими для конверсии источников натуральных жирных кислот в нормальные углеводороды, могут быть индивидуальные металлы, такие как палладий, платина, никель, серебро, золото, медь или смешанные, или промотированные металлы, такие как кобальт-молибден, никель-молибден. Катализатор металла или смешанные металлы могут быть нанесенными на углерод, кремнезем, оксид алюминия или другие материалы, известные из уровня техники. Дополнительно, катализатор может быть пористым. Комбинация металл-носитель может быть в форме порошка или формованного экструдата. Экструдат может быть сформирован в трехмерную форму. Этот список не завершен, чтобы быть всеохватывающим, и другие металлы с множеством функций равнозначно хороши, как и те, которые перечислены в данном описании.

Конверсия источника жирной кислоты со средней длиной цепи может быть осуществлена в присутствии катализатора при температурах от примерно 250°С до примерно 350°С, предпочтительно, примерно 280°С до примерно 320°С, но более предпочтительно около 300°С. Конверсия источника жирной кислоты может проводиться в присутствии водорода, предпочтительно при манометрическом давлении, заключающемся в диапазоне от примерно 50 psig до примерно 200 psig, предпочтительно заключающемся в диапазоне от примерно 75 psig до примерно 150 psig, более предпочтительно от примерно 90 psig до примерно 125 psig. Катализатор наиболее предпочтительно подготавливается для использования предварительной обработкой водородом, приводящей к восстановлению активного металла. Восстановление катализатора осуществляется при повышенной температуре, приводящей к удалению воды в течение восстановительного этапа.

Альтернативно жирные кислот могут расщепляться энзиматическим процессом, таким как процесс, описанный в патенте США №4394445, включенный в данное описание в качестве ссылки во всей его полноте для всех целей, или другими биологическими процессами, известными из уровня техники. Примеры энзимов, которые могут использоваться включают, без ограничений, эстеразы, липазы, протеазы или их сочетания. При использовании в данном описании «биологический процесс» является любым процессом, использующим биологические организмы (например, бактерии, водоросли и т.д.) для достижения желаемой реакции. В другом варианте осуществления жирные кислоты могут быть отщеплены от глицериновой главной цепи посредством кислотно-каталитического гидролиза глицеридов в источнике жирных кислот.

После отщепления жирных кислот от глицерина глицерин может быть отделен от жирных кислот. Отделение может выполняться любыми подходящим способами, включающими без ограничений жидкость-жидкостную экстракцию, экстракцию растворителем в сверхкритическом способе, дистилляцию, мембранную фильтрацию, подкисление, центрифугирование, гравитационную сепарацию или их сочетания. После отделения от жирных кислот, отделенный глицерин может использоваться для дальнейшего риформинга или других целей.

После отделения от глицерина жирные кислоты затем могут перерабатываться для формирования С8-С16 алканов, необходимых для реактивного топлива. В вариантах осуществления жирные кислоты могут быть деоксигенированными или декарбоксилированными для формирования желаемых алканов. Как и с отщеплением жирных кислот от глицерина, деоксигенирование может осуществляться с использованием термохимических каталитических процессов или биологических процессов. Пример подходящего термохимического каталитического деоксигенирующего процесса описывается детально в Snäre, M., Kubickova, I., Mäki-Arvela, P., Eränen, K., Murzin, D. Yu., Continuous deoxygenation of ethyl stearate - a model reaction for production of diesel fuel hydrocarbons, Catalysis of Organic Reactions 115, (2006), 415-425, включенном в данное описание ссылкой во всей его полноте для всех целей. Реакция деоксигенирования может проводиться в трубчатом реакторе с неподвижным слоем под действием гетерогенного катализатора при повышенных температурах и давлении.

Как показано на Фигуре 2, конкретный вид реактивного топлива, который может производиться вариантами осуществления способа - это реактивное топливо JP-8. Это реактивное топливо содержит смесь первичных С8-С16 нормальных алканов с меньшими количествами других углеводородных соединений. Конечный продукт может содержать смесь первичных нормальных алканов в пределах С8-С16-диапазона числа атомов углерода и в приемлемой пропорции, чтобы быть способной соответствовать MIL-DTL-83133E техническим требованиям для JP-8, как показано на Фигуре 2. В вариантах осуществления один или более углеводородов, полученных раскрываемыми способами, могут дистиллироваться, чтобы удалять более длинные или более короткие ЖК-цепи или их углеводородные продукты, чтобы соответствовать особым топливным требованиям. Любые известные дистилляционные колонны и технологии могут использоваться в сочетании с раскрываемыми процессами.

В дополнение к С8-С16 нормальным алканам конечное реактивное топливо может содержать изоалканы, циклоалканы и алкилароматические углеводороды. В конкретном варианте осуществления реактивное топливо может иметь следующий состав: приблизительно 20% нормальных алканов, около 40% изоалканов, около 20% циклоалканов и около 20% алкилароматических углеводородов. Таким образом, в варианте осуществления по меньшей мере часть одного или более углеводородов, производимых из жирных кислот, могут быть изомеризованными. Изоалканы, требуемые для получения реактивного топлива, могут получаться изомеризацией нормальных алканов посредством стандартных нефтеперерабатывающих процессов, применяемых в промышленных масштабах катализаторов. Изомеризация может выполняться, например, путем использования платины, палладия, серебра, золота, меди, никеля, других переходных металлов или других известных катализаторов. Гетерополикислоты могут также применяться как катализаторы. Носитель может быть морденитовым, феррьеритовым, алюмосиликатным или другим носителем, известным из уровня техники. Температура изомеризации может быть в диапазоне от 200°С до 300°С, от 240°С до 275°С более предпочтительны, и 240°С наиболее предпочтительны. Начальное водородное давление может быть в интервале от атмосферного до 10000 psig, более предпочтительно от 200 до 2000 psig и наиболее предпочтительно 500-1200 psig. Реактор может быть любого типа, подходящего для заданных целей, включающего, но не ограниченного автоклавным типом и непрерывным трубчатым типом. Катализатор может быть в форме порошка или формованных гранул.

Алкилароматические соединения реактивного топлива обычно включают алкилбензольные соединения, находящиеся в диапазоне по числу атомов углерода от С8 до С16, которые могут быть получены способами, известными из уровня техники, такими как описанные в патенте США 4229602, включенном в данное описание ссылкой во всей его полноте для всех целей. Альтернативно ароматические соединения могут обеспечиваться различными вариантами, один из которых может включать использование способов для превращения лигнина (выделяемого из куфеи и других содержащих биомасла семян или шелухи или из других источников, таких как водоросли) в алкилбензольные соединения качества реактивного топлива. Циклоалканы могут получаться из алкилароматических соединений способом, таким как описанный в патенте США 5000839, включенным в данное описание в качестве ссылки во всей его полноте для всех целей. Дополнительно другие источники натуральных алканов, такие как обычные топлива на основе ископаемых, могут смешиваться, для получения биоископаемой топливной смеси. Полная объединенная схема варианта осуществления раскрываемого способа для получения топливо-сортных продуктов представлена на Фигуре 3.

Фигура 3 отражает структуру этапов основного способа, некоторые из которых могут проводиться посредством термохимических каталитических способов, биологических (включающих использование энзимов, организмов или другие биологические) способов или сочетанием термохимических каталитических и биологических способов, которые при применении к конкретной смеси сырьевых триглицеридов дают выход топливо-сортного продукта. Как пример в способе, описанном выше, используемые источник жирной кислоты; термохимический каталитический, биологический и/или сочетание термохимического каталитического и биологического способов; и реакционные условия являются подходящими для получения топлива, такого как топливо, которое способно соответствовать военным техническим требованиям MIL DTL-83133E для реактивного топлива JP-8. Некоторые примеры других видов реактивных топлив, которые могут получаться вариантами осуществления раскрытого способа, включают без ограничений JP-4, JP-5, JP-6, JP-7, JP-8, Jet Al, Jet A, Jet B, керосин, Diesel 1, Diesel 2, Fuel Oil 1, Fuel Oil 2 или их комбинации. Предпочтительно полученное реактивное топливо содержит, по меньшей мере, 10% углеводородов, полученных из источника натуральной жирной кислоты со средней длиной цепи, предпочтительно, по меньшей мере, около 25%, более предпочтительно, по меньшей мере, около 50%. Конечно, варианты осуществления способа могут быть применимы к любым другим видам топлив, помимо реактивных топлив. Для дальнейшей иллюстрации различных показательных вариантов осуществления приводится следующий пример.

Пример

Подходящий реактор, содержащий восстановленный катализатор, нагревали до 300°. Поток водорода вводили в нагретый реактор при давлении 100 psig. Водородный поток регулировали так, чтобы он был в избытке от того, который требуется, исходя из скорости подачи биомасла и минимальных стехиометрических требуемых количеств. Источник натуральной жирной кислоты, такой как масло биологического происхождения, закачивали в реактор, одновременно с этим поддерживая и температуру, и поток водорода. Источник жирной кислоты контактировал с катализатором в присутствии водорода. Результатом являлась конверсия источника жирной кислоты преимущественно в продукт из нормальных углеводородов. При этом могла происходить или не происходить некоторая изомеризация нормального углеводорода, в зависимости от используемых катализатора и носителя. Смесь продуктов конденсировали путем охлаждения выходящей из реактора линии, и продукт собирали в приемную емкость. Неочищенный продукт может подвергаться дистилляции и парафинистый продукт приемлемого диапазона точки кипения выделяли из дистилляционного процесса. Парафинистый продукт подвергали изомеризации при катализаторе и условиях в подходящем реакторе. Конечный продукт являлся неочищенным продуктом, который можно подвергать второй дистилляции. Конечный продукт содержал смесь нормальных и изомеризованных углеводородов, используемых в качестве смешанного сырья реактивного топлива. Дальнейшая переработка подверганием или продукта из нормальных парафинов, или изомеризованного продукта, ароматизации, и восстановительные условия могут обеспечить ароматические и циклопарафинистые продукты, используемые как дополнительное смешанное сырье для реактивного топлива. Приемлемые сочетания этого смешанного сырья будут обеспечивать смесь, применимую в качестве реактивного топлива. Альтернативно, приемлемые алкилароматические компоненты могут покупаться и смешиваться с изомеризованным продуктом. Альтернативно приемлемые циклопарафинистые продукты могут смешиваться с изомеризованной и алкилароматической смесью, таким образом, обеспечивая смесь, используемую в качестве реактивного топлива.

Несмотря на то, что варианты осуществления изобретения показаны и описаны, их модификации могут быть сделаны специалистом в данной области техники, не выходя за пределы сущности и идеи изобретения. Описанные варианты осуществления и примеры, приведенные в данном описании являются только показательными и не предназначаются, чтобы быть ограничивающими. Многие изменения и модификации изобретения, раскрытого в данном описании, возможны и в пределах объема изобретения. Соответственно, объем защиты не ограничивается описанием, размещенным выше, но ограничивается только формулой изобретения, которая следует, чей объем, включает все эквиваленты предмета изобретения формулы изобретения.

Обсуждение ссылки в описании предшествующего уровня техники не является признанием того, что она является известным уровнем техники изобретения, особенно любая ссылка, которая может иметь дату публикации после даты приоритета данной заявки. Раскрытия всех патентов, патентных заявок и публикаций, приведенных в данном описании, тем самым включаются в данное описание ссылкой во всей их полноте, для объема, который они обеспечивают иллюстративными, методическими или другими деталями, дополнительными к сформулированным в данном описании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ ОЧИСТКИ И ПРОИЗВОДСТВА ТОПЛИВА ИЗ НАТУРАЛЬНОГО МАСЛЯНОГО ИСХОДНОГО СЫРЬЯ | 2010 |

|

RU2565057C2 |

| БИОГЕННОЕ ТОПЛИВО ДЛЯ ТУРБОРЕАКТИВНЫХ ДВИГАТЕЛЕЙ И ДИЗЕЛЕЙ | 2011 |

|

RU2567241C2 |

| СМЕСИ ЖИРНЫХ КИСЛОТ И ИХ ПРИМЕНЕНИЕ | 2007 |

|

RU2483057C2 |

| МЕТОДЫ ПРОИЗВОДСТВА ТОПЛИВА ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ ИЗ НАТУРАЛЬНОГО МАСЛА КАК ИСХОДНОГО СЫРЬЯ С ПОМОЩЬЮ РЕАКЦИЙ ОБМЕНА | 2009 |

|

RU2522436C2 |

| ЗАЩИТА ЖИДКИХ ТОПЛИВ | 2010 |

|

RU2546655C2 |

| ПРИМЕНЕНИЕ МНОГОЯДЕРНЫХ ФЕНОЛЬНЫХ СОЕДИНЕНИЙ В КАЧЕСТВЕ СТАБИЛИЗАТОРОВ | 2007 |

|

RU2464301C2 |

| НЕФТЯНЫЕ ДИСТИЛЛЯТЫ С УЛУЧШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ И НИЗКОТЕМПЕРАТУРНОЙ ТЕКУЧЕСТЬЮ | 2006 |

|

RU2419651C2 |

| ТОПЛИВО ДЛЯ РЕАКТИВНОГО ДВИГАТЕЛЯ, ГАЗОВОЙ ТУРБИНЫ, РАКЕТНОГО ДВИГАТЕЛЯ И ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2323247C2 |

| Способ получения смеси возобновляемых топливных компонентов из масложирового сырья | 2024 |

|

RU2834304C1 |

| ПРИСАДОЧНАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ ПРИДАНИЯ АНТИСТАТИЧЕСКИХ КАЧЕСТВ НЕЖИВОМУ ОРГАНИЧЕСКОМУ МАТЕРИАЛУ И УЛУЧШЕНИЯ ЕГО ЭЛЕКТРОПРОВОДНОСТИ | 2008 |

|

RU2462504C2 |

Изобретение относится к энергоэффективному процессу производства различных видов реактивного топлива с использованием биологических жирных кислот в качестве источника. Способ включает обеспечение источника жирных кислот, содержащего глицериды, имеющие одну или более групп жирных кислот со средней длиной цепи с не более чем 16 атомами углерода. Затем проводят отщепление одной или более групп жирных кислот со средней длиной цепи от глицеридов для формирования глицерина и одной или более свободных жирных кислот. Далее глицерин восстанавливают, с получением пропана, пропанола, пропандиола или их комбинаций. Затем проводят декарбоксилирование по меньшей мере части жирных кислот со средней длиной цепи с получением одного или более углеводородов. Далее осуществляют дистилляцию одного или более углеводородов для получения реактивного топлива. Способ позволяет получать углеводороды, имеющие молекулярномассовое распределение, схожее с реактивным топливом. Также предотвращается необходимость в высокоэнергоемком крекинге цепочек жирных кислот, чтобы получить более короткие молекулы, необходимые для реактивного топлива и других видов топлива с низкотемпературным требуемым расходом. 14 з.п. ф-лы, 3 ил., 3 табл.

1. Энергоэффективный способ получения реактивного топлива с минимизацией крекинга углеводородов, включающий:

a) обеспечение источника жирных кислот, содержащего глицериды, имеющие одну или более групп жирных кислот со средней длиной цепи с не более чем 16 атомами углерода;

b) отщепление одной или более групп жирных кислот со средней длиной цепи от глицеридов для формирования глицерина и одной или более свободных жирных кислот;

c) восстановление глицерина с получением пропана, пропанола, пропандиола или их комбинаций;

d) декарбоксилирование по меньшей мере части жирных кислот со средней длиной цепи; и

e) дистилляция одного или более углеводородов для получения реактивного топлива

с образованием углеводородов с молекулярномассовым распределением, схожим с реактивным топливом.

2. Способ по п.1, где схожее реактивное топливо включает JP-4, JP-5, JP-6, JP-7, JP-8, Jet Al, Jet A, Jet В, керосин, Diesel 1, Diesel 2, Fuel Oil 1 или Fuel Oil 2.

3. Способ по п.1, где одна или более групп жирных кислот со средней длиной цепи являются в основном группами жирных кислот С6-С16.

4. Способ по п.3, дополнительно включающий гидрирование углеводородов с образованием одного или более алканов.

5. Способ по п.1, где реактивное топливо содержит, по меньшей мере, 50 вес.% углеводородов, полученных из источника натуральной жирной кислоты со средней длиной цепи.

6. Способ по п.1, где источник жирных кислот включает масло куфеи, кокосовое масло, пальмовое масло, водорослевое масло или их комбинации.

7. Способ по п.6, где масло куфеи производится из видов растения куфея, включающих Cuphea lanceolata, Cuphea carthagenensis, Cuphea epilobiifolia, Cuphea strigulosa или их сочетания.

8. Способ по п.1, где b) включает отщепление одной или более групп жирных кислот со средней длиной цепи от глицеридов для формирования глицерина и одной или более свободных жирных кислот с использованием термохимического каталитического способа, биологического способа или энзиматического способа.

9. Способ по п.1, где d) включает декарбоксилирование по меньшей мере части жирных кислот с получением одного или более углеводородов термохимическим каталитическим способом, биологическим способом или их сочетаниями.

10. Способ по п.8, где термохимический каталитический способ использует катализатор, катализатор, содержащий палладий, платину, никель, серебро, золото, медь, кобальт-молибден, никель-молибден, никель-вольфрам, никель-кобальт или их сочетания.

11. Способ по п.1, далее включающий формирование циклоалканов из по меньшей мере части углеводородов.

12. Способ по п.1, далее включающий формирование алкилбензольных соединений из по меньшей мере части одного или более углеводородов.

13. Способ по п.1, где одна или более групп жирных кислот со средней длиной цепи имеет молекулярно-массовое распределение, по существу, схожее с реактивным топливом, включающим JP-4, JP-5, JP-6, JP-7, JP-8, Jet Al, Jet A, Jet В, керосин, Diesel 1, Diesel 2, Fuel Oil 1 или Fuel Oil 2.

14. Способ по п.8, где b) включает реакцию декарбоксилирования.

15. Способ по п.1, далее включающий изомеризацию по меньшей мере части одного или более углеводородов.

| US 20040074760 A1, 22.04.2004 | |||

| US 6712867 B1, 30.03.2004 | |||

| US 20060161032 A1, 20.07.2006 | |||

| WO 2006075057 A2, 20.07.2006 | |||

| RU 2005109935 A1, 27.08.2005. |

Авторы

Даты

2012-02-10—Публикация

2007-08-17—Подача