Изобретение относится к получению смеси топливных компонентов из масложирового сырья и может быть использовано в нефтеперерабатывающей отрасли промышленности.

Известен способ получения легкого парафинового керосина (ЛПК) из масложирового сырья, включающий гидроочистку биовозобновляемого сырья, содержащего жирные кислоты, сложные эфиры жирных кислот и/или глицериды жирных кислот, с получением тяжелой фракции гидроочистки, гидроизомеризацию и гидрокрекинг полученной тяжелой фракции с помощью катализатора гидроизомеризации в условиях, дающих продукт гидроизомеризации, включающий тяжелую фракцию гидроизомеризации и ЛПК, и последующее отделение ЛПК от продукта гидроизомеризации [WO2022256443A1, дата публикации: 08.12.2022 г.]

Недостатком известного технического решения является сравнительно короткий срок эксплуатации катализатора гидродеоксигенации из-за использования сырья, имеющего достаточно высокое кислотное число, вследствие чего снижается технологичность представленного способа.

В качестве прототипа выбран способ получения смеси возобновляемых топливных компонентов из масложирового сырья, включающий гидролиз сырьевой смеси, содержащей смесь сложных эфиров жирных кислот с глицерином и свободными жирными кислотами и/или фосфоглицеридами, получение смеси, содержащей глицерин и смесь жирных кислот, нейтрализацию смеси жирных кислот аммиаком, гидродеоксигенацию нейтрализованной смеси и гидроизодепарафинизацию полученной смеси [WO2015107487A1, дата публикации: 23.07.2015 г.]

Преимуществом прототипа является более длительный срок эксплуатации катализатора гидродеоксигенации за счет использования сырьевой смеси, имеющей более низкое кислотное число, что повышает технологичность представленного в нем способа. Однако общим недостатком прототипа и известного технического решения являются недостаточно высокие: конверсия кислорода и содержание н-алканов на этапе гидродеоксигенации сырьевой смеси, а также конверсия н-алканов, выход и селективность по целевым углеводородам и содержание в целевой фракции н-алканов на этапе гидроизодепарафинизации гидродеоксигенированной сырьевой смеси, поскольку в исходной сырьевой смеси не учитывается содержание моноалкиловых сложных эфиров простых спиртов, которое существенным образом влияет на эффективность прохождения процессов гидродеоксигенации и гидроизомеризации, вследствие чего может необоснованно увеличиваться расход эфира, а поток смеси может иметь ламинарный характер течения и иметь неполное взаимодействие с катализаторами данных процессов. Указанный недостаток требует доработки известного способа получения смеси возобновляемых топливных компонентов из масложирового сырья и повышения его эффективности.

Техническая проблема, на решение которой направлено изобретение, заключается в необходимости повышения эффективности способа получения смеси возобновляемых топливных компонентов из масложирового сырья.

Технический результат, на достижение которого направлено изобретение, заключается в достижении 100% конверсии кислорода, повышении содержания целевых н-алканов С15-18 и достижении выхода жидких углеводородов не менее 70% на этапе гидродеоксигенации сырьевой смеси, а также повышении конверсии целевых н-алканов С15-18, выхода и селективности жидких углеводородов на этапе гидроизодепарафинизации гидродеоксигенированной смеси при сопутствующем улучшении технологичности каждого из этапов.

Сущность изобретения заключается в следующем.

Способ получения смеси возобновляемых топливных компонентов из масложирового сырья включает:

- гидродеоксигенацию сырьевой смеси масложирового сырья и моноалкиловых сложных эфиров простых спиртов, полученных путем этерификации или переэтерификации или последовательных этерификации и переэтерификации масложирового сырья, содержащихся в количестве от 30 до 70 масс. % от общей массы сырьевой смеси, в присутствии катализатора гидродеоксигенации;

- гидроизодепарафинизацию полученной гидродеоксигенированной сырьевой смеси в присутствии катализатора гидроизомеризации.

В рамках разработанного способа в качестве масложирового сырья могут использовать сложную смесь различных химических соединений, в том числе кислот моно-, би- и триглицеридов жирных кислот, а также свободных жирных кислот. В частности, в качестве используемого масложирового сырья могут быть представлены: отработанные кулинарные масла, животный технический жир, растительные масла, жирные кислоты масел, жирные кислоты талловых масел, а также их смеси. Перед осуществлением процесса масложировое сырье могут предварительно очищать в присутствии кислотного и/или адсорбционного агента очистки при температуре от 40 до 70°С, что положительно сказывается на представленном техническом результате.

Моноалкиловые сложные эфиры простых спиртов, используемые в сырьевой смеси, могут быть получены путем этерификации или переэтерификации или последовательных этерификации и переэтерификации вышеупомянутого масложирового сырья. Этерификацию проводят в том случае, если в качестве используемое масложировое сырье представлено жирными кислотами таллового масла. Выбор между проведением переэтерификации или последовательных этерификации и переэтерификации обусловлен используемым масложировым сырьем, в частности его кислотным числом. В случае если используемое сырье имеет высокое кислотное число, то необходимо его снижение путем этерификации и связывания кислот в эфиры, а в случае, если кислотное число изначально имеет низкую величину, то предварительное проведение этерификации нецелесообразно.

Этерификацию или переэтерификацию масложирового сырья осуществляют в присутствии метанола и катализатора этерификации или переэтерификации соответственно.

Метанол при проведении этерификации могут брать в молярном соотношении к масложировому сырью от 1:1 до 15:1, а при проведении переэтерификации - от 1:1 до 15:1, что повышает эффективность протекания данных процессов и положительно сказывается на техническом результате, поскольку при меньших концентрациях реакция не проходит полностью, а при больших нецелесообразно повышается расход метанола без какого-либо положительного эффекта.

Катализаторы этерификации и переэтерификации могут брать в количестве от 0,5 до 5,0 масс. %, что обеспечивает эффективное прохождение процессов и исключает расход катализатора без явного положительного эффекта. Этерификацию и переэтерификацию могут проводить при температурах от 50 до 65°С, обеспечивающих разжижение сырья и исключающих выкипание метанола, что позволяет наиболее эффективно осуществить данные процессы.

В качестве катализатора этерификации могут использовать различные сильные кислоты, предпочтительно 98%-ную серную кислоту. Этерификацию могут проводить в течение 3,0-5,0 часов, что обеспечивает полное превращение сырья и высокую производительность процесса, что впоследствии также положительно сказывается на техническом результате.

В качестве катализатора переэтерификации могут использовать гидроксид или алкоголят щелочного металла. Переэтерификацию могут проводить в течение 1,0-5,0 часов, при которых производится полное превращение сырья и обеспечивается высокая производительность процесса, что впоследствии также положительно сказывается на техническом результате.

В завершение процессов этерификации и переэтерификации может быть осуществлена очистка продукта от глицерина и отработавших катализаторов, что повышает качество полученного продукта и положительно сказывается на начальном качестве сырьевой смеси и на техническом результате.

Для проведения гидродеоксигенации (ГДО) используют сырьевую смесь масложирового сырья и полученных моноалкиловых сложных эфиров простых спиртов, содержащихся в количестве от 30 до 70 масс. % от общей массы сырьевой смеси, что в рамках разработанного способа имеет ключевое влияние на технический результат. В случае, если количество моноалкиловых сложных эфиров простых спиртов будет менее 30 масс. %, то при протекании ГДО снижается степень вскипания и турбулизации потока используемой сырьевой смеси, что снижает полноту ее взаимодействия с катализатором процесса ГДО. В случае, если количество моноалкиловых сложных эфиров простых спиртов будет более 70 масс. %, то повышается расход эфира, при этом существенное влияние на технический результат не оказывается, поскольку конверсия кислорода не возрастает, но происходит деструкция целевых углеводородов до более легких.

ГДО проводят в присутствии катализатора ГДО, обеспечивающего удаление атомов кислорода и получение н-алканов. В качестве катализатора могут использовать вольфрамсодержащий катализатор. При этом для положительного влияния на технический результат и снижения материалоемкости дорогостоящих компонентов, необходимых для проведения реакции, в качестве катализатора ГДО могут использовать вещество, содержащее активные компоненты кобальта, никеля или молибдена на носителе, включающем оксиды кремния и/или алюминия.

Гидроизодепарафинизацию (ГИДП) проводят в присутствии катализатора гидроизомеризации, обеспечивающего как изомеризацию получаемых на стадии гидродеоксигенации н-алканов, так и их частичный крекинг с целью соблюдения углеродного числа продуктов для возможности их использования в качестве топливного компонента. В качестве катализатора изомеризации могут использовать никельсодержащий катализатор. При этом для положительного влияния на технический результат в качестве катализатора могут использовать вещество, содержащее активный компонент, представленный в виде платиноида, на носителе, включающем оксиды кремния и/или алюминия.

ГДО и ГИДП могут проводить при температурах от 280 до 360°C и давлениях, имеющих величину от 2,5 до 5,0 МПа, что положительным образом сказывается на техническом результате, обеспечивая эффективное прохождение реакции без риска критического повышения степени крекинга и потерь продукта в виде газов. Также следует отметить положительное влияние на технический результат проведение ГДО и ГИДП при объемной скорости подачи сырья, имеющей величину от 1,0-3,0 ч-1, что обеспечивает высокую производительность и такую величину времени контакта с катализатором, при котором степень превращения имеет наиболее высокое значение. ГДО и ГИДП могут проводить при кратной циркуляции водородосодержащего газа, имеющей величину от 300 до 1000 нм3/м3, при которых эффективное прохождение реакции обеспечивается без существенных затрат объема водорода. Полученная на выходе процесса смесь возобновляемых топливных компонентов содержит бензины, керосины, компоненты дизельного и реактивного топлив, которые впоследствии могут быть выделены известными способами.

Изобретение может быть выполнено из известных материалов с помощью известных средств, что свидетельствует о его соответствии критерию патентоспособности «промышленная применимость».

Изобретение характеризуется ранее неизвестной из уровня техники совокупностью существенных признаков, отличающейся тем, что на этапе гидродеоксигенации используют сырьевую смесь, содержащую масложировое сырье и полученные путем переэтерификации или последовательных этерификации и переэтерификации масложирового сырья моноалкиловые сложные эфиры простых спиртов, содержащиеся в количестве от 30 до 70 масс. % от общего объема сырьевой смеси. При данной концентрации исключается нецелесообразный перерасход эфира и происходит более активное вскипание и турбулизация потока газожидкостной смеси, которая в свою очередь более активно взаимодействует с катализатором процесса гидродеоксигенации.

Благодаря этому обеспечивается достижение технического результата, заключающегося в достижении 100% конверсии кислорода, повышении содержания целевых н-алканов С15-18 и достижении выхода жидких углеводородов не менее 70% на этапе гидродеоксигенации сырьевой смеси, а также повышении конверсии целевых н-алканов С15-18, выхода и селективности жидких углеводородов на этапе гидроизодепарафинизации гидродеоксигенированной смеси при сопутствующем улучшении технологичности каждого из этапов, тем самым повышается эффективность способа получения смеси возобновляемых топливных компонентов из масложирового сырья.

Изобретение обладает ранее неизвестной из уровня техники совокупностью существенных признаков, что свидетельствует о его соответствии критерию патентоспособности «новизна».

Из уровня техники не известен способ получения смеси возобновляемых топливных компонентов из масложирового сырья, осуществляемый путем последовательных гидродеоксигенации и гидроизодепарафинизации сырьевой смеси, при выполнении которого состав используемой сырьевой смеси включает от 30 до 70 масс. % моноалкиловых сложных эфиров простых спиртов, полученных путем этерификации или переэтерификации или последовательных этерификации и переэтерификации масложирового сырья.

Ввиду этого изобретение соответствует критерию патентоспособности «изобретательский уровень».

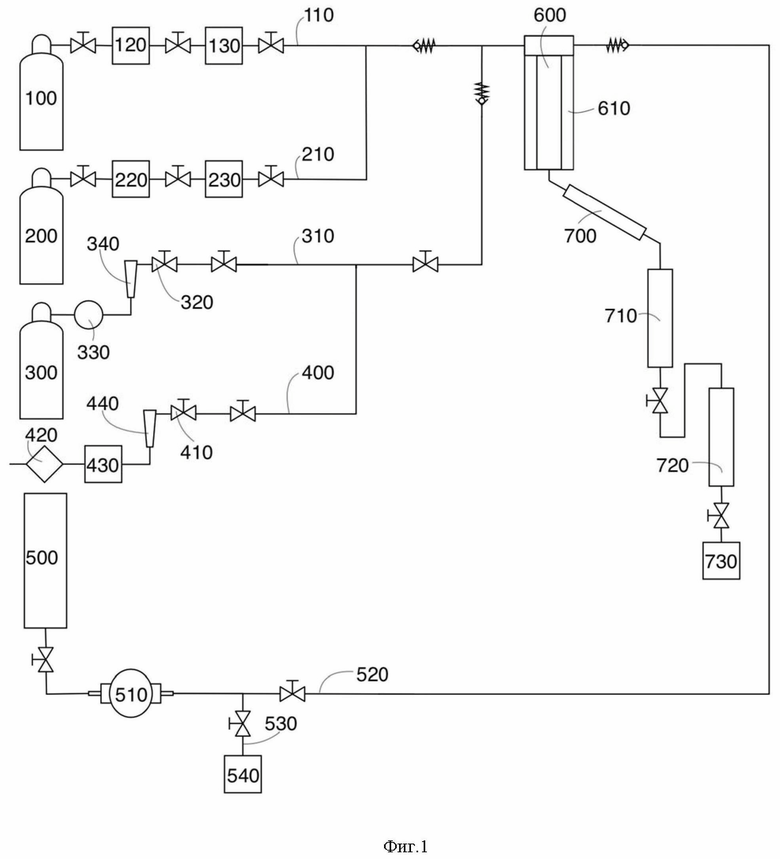

Изобретение поясняется следующими фигурами.

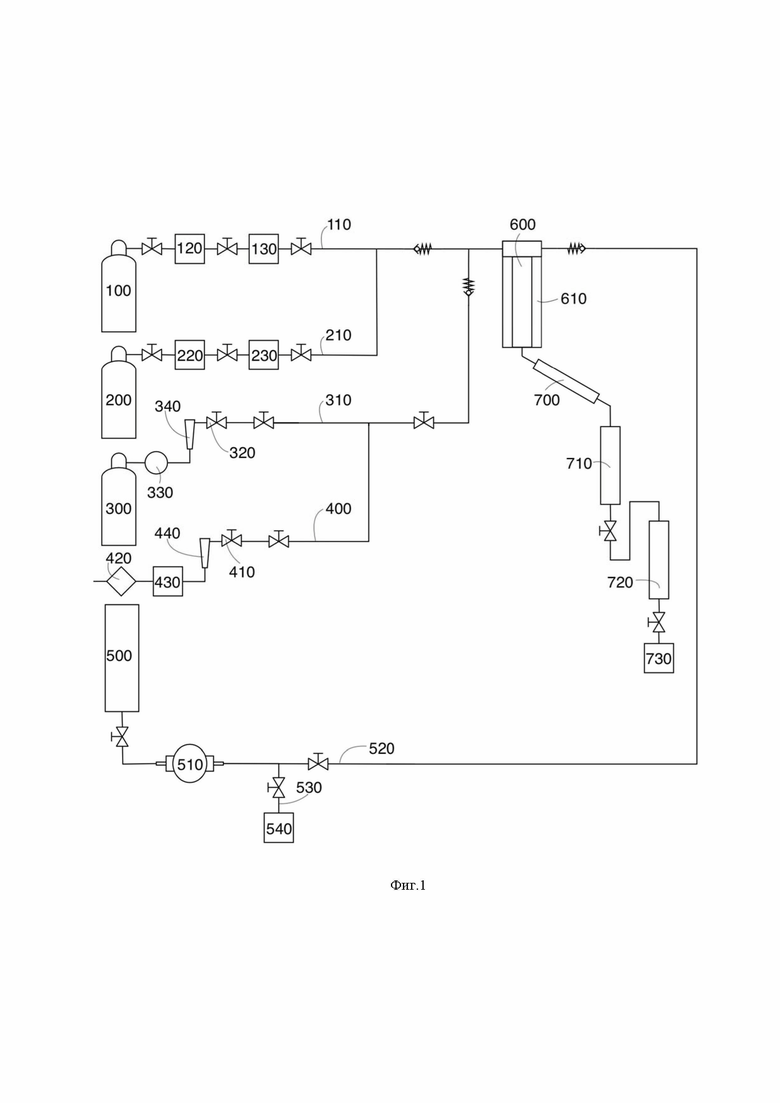

Фиг. 1 - Схема проточной установки для получения смеси возобновляемых топливных компонентов из масложирового сырья.

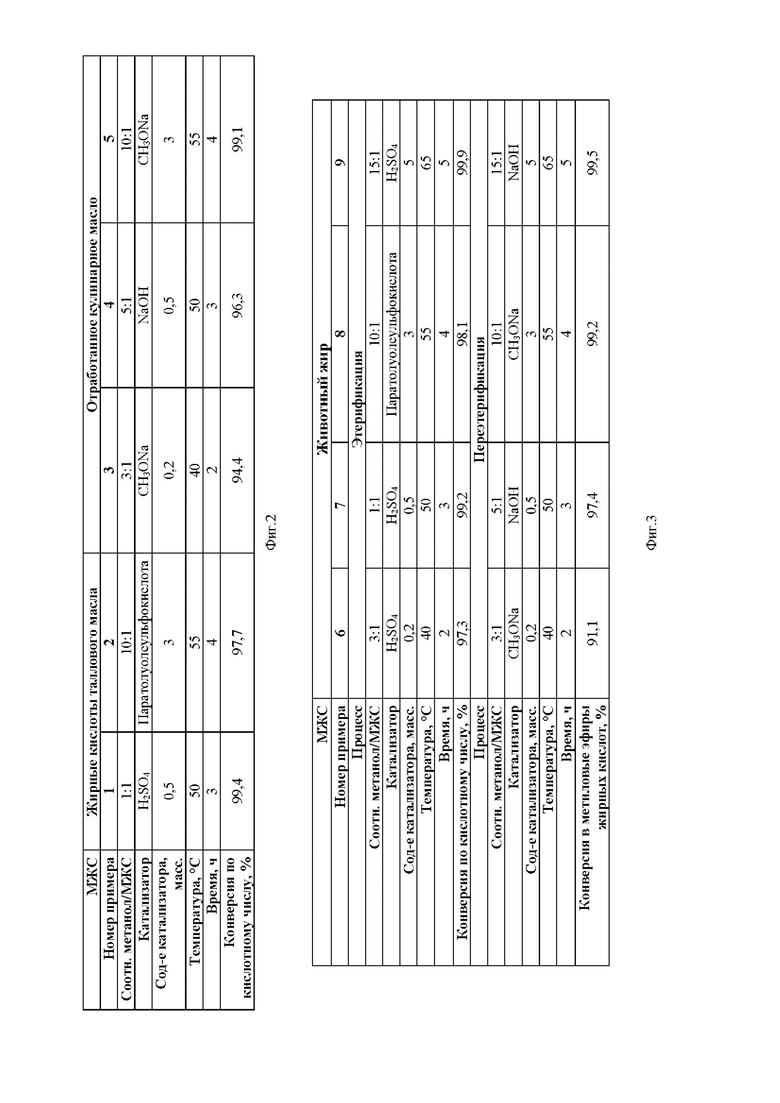

Фиг. 2 - Режимы и результаты процессов этерификации жирных кислот талового масла и переэтерификации отработанного кулинарного масла.

Фиг. 3 - Режимы и результаты последовательных процессов этерификации и переэтерификации масложирового сырья.

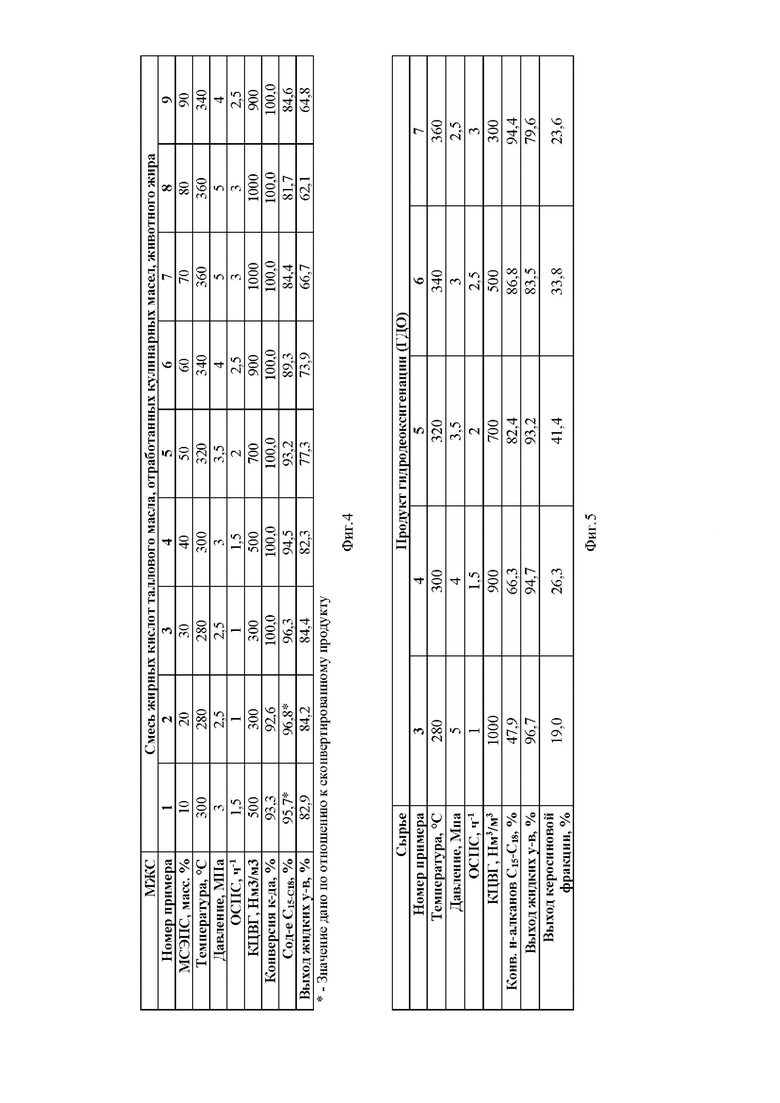

Фиг. 4 - Режимы и результаты этапа гидродеоксигенации сырьевой смеси.

Фиг. 5 - Режимы и результаты этапа гидроизодепарафинизации гидродеоксигенированной сырьевой смеси.

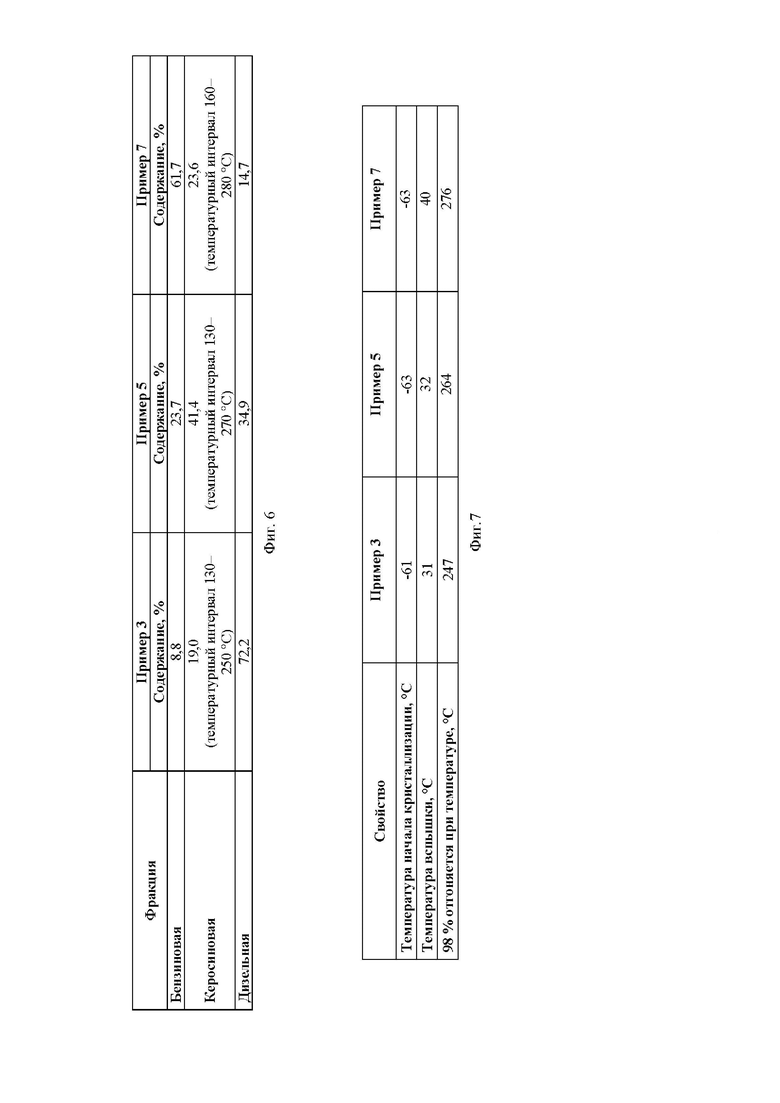

Фиг. 6 - Содержание бензиновой, керосиновой и дизельной фракций в полученных образцах.

Фиг. 7 - Свойства керосиновой фракции из полученного образца.

Для иллюстрации возможности реализации и более полного понимания сути изобретения ниже представлен вариант его осуществления, который может быть любым образом изменен или дополнен, при этом настоящее изобретение ни в коем случае не ограничивается представленным вариантом.

Получение смеси возобновляемых топливных компонентов из масложирового сырья осуществляли путем выполнения следующих основных этапов:

I. Получение сырьевой смеси масложирового сырья и моноалкиловых сложных эфиров простых спиртов.

II. Гидродеоксигенация сырьевой смеси.

III. Гидроизодепарафинизация гидродеоксигенированной сырьевой смеси.

I. Получение сырьевой смеси масложирового сырья и моноалкиловых сложных эфиров простых спиртов сырья осуществляли на основе моноалкиловых сложных эфиров простых спиртов, полученных путем последовательной этерификации и переэтерификации или посредством только переэтерификации имеющегося масложирового сырья.

В качестве масложирового сырья брали отработанное растительное масло или жирные кислоты таллового масла или животный жир или смесь жирных кислот таллового масла и растительного масла. Перед осуществлением процесса масложировое сырье предварительно очищали в присутствии кислотного и/или адсорбционного агента очистки при температуре от 40 до 75°С, после чего оценивали его кислотное число согласно ГОСТ 5985 «Нефтепродукты. Метод определения кислотности и кислотного числа».

Процесс этерификации масложирового сырья осуществляли в случае использования жирных кислот таллового масла, а также в случае использования прочего масложирового или смесевого сырья, если его кислотное число имело значение, превышающее 5 мг КОН/г, следующим образом.

В стеклянную двугорлую колбу помещали масложировое сырье и якорь, а в боковое горло устанавливали термометр. Полученную смесь приводили в однородное состояние в течение 15 минут при нагревании до 45° путем перемешивания на мешалке.

Далее в колбу добавляли метанол, который брали в молярном соотношении к масложировому сырью от 1:1 до 15:1. Туда же добавляли 98% серную кислоту в количестве от 0,5 до 5 масс. %. К колбе присоединяли термометр и обратный холодильник с подключенной проточной водой. Реакцию проводили при температуре от 50 до 65° в течение 3,5-5,0 часов. Время реакции отсчитывали с момента фиксирования на термометре нужной температуры.

После прохождения реакции содержимое из колбы переливали в делительную воронку и добавляли предварительно нагретую дистиллированную воду в количестве 50 масс. % от реакционной массы. Воронку закрывали крышкой и активно встряхивали интенсивными вертикальными движениями. После этого производили очистку продукта от образующегося глицерина и отработавшего катализатора посредством нагрева, перемешивания и отстаивания в течение 1 часа. Этап очистки повторяли до полной промывки реакционной смеси, а именно 3 раза до достижения кислотности среды (pH) = 7,0.

Затем реакционную массу переносили в одногорлую круглодонную колбу, которую помещали в роторный испаритель, посредством которого удаляли остатки метанола и повышали прозрачность продукта. Целевым продуктом этерификации являлся образец, кислотное число которого составляло не более 5 мг КОН/г.

Процесс переэтерификации масложирового сырья осуществляли в случае использования отработанного кулинарного масла следующим образом.

Полученный продукт этерификации масложирового сырья или исходное, соответствующее требованиям, сырье помещали в стеклянную двугорлую колбу, при этом предварительно подготавливали раствор метанола. В центрифужную пробирку добавляли метанол, который брали в соотношении к масложировому сырью от 5:1 до 15:1. Туда же добавляли катализатор переэтерификации в виде гидроксида натрия или метилата натрия в количестве от 0,5 до 5,0 масс. % от масложирового сырья. Пробирку активно встряхивали интенсивными вертикальными движениями до полного растворения катализатора переэтерификации в метаноле. После растворения содержимое пробирки переливали в двугорлую колбу. К колбе присоединяли термометр и обратный холодильник с подключенной проточной водой. Реакцию проводили при температуре от 50 до 65° в течение 1-5 часов. Время реакции отсчитывали с момента фиксирования на термометре нужной температуры.

По прохождении реакции содержимое из колбы переливали в делительную воронку. Предварительно готовили раствор для промывки реакционной смеси, который содержал в себе ортофосфорную кислоту, взятую в эквимолярном соотношении с реакционной смесью, а также воду, нагретую до температуры от 50 до 65°, в количестве 50 масс. % от реакционной смеси.

Сразу после переливания в делительную воронку добавляли промывочный раствор. Воронку закрывали крышкой и активно встряхивали интенсивными вертикальными движениями. После этого производили очистку продукта от эмульсии посредством нагрева, перемешивания и отстаивания в течение 1 часа. Следующие промывки осуществляли аналогичным количеством воды без добавления кислоты.

Данный этап повторяли до полной промывки реакционной смеси от серной кислоты и метанола, а именно 3 раза до достижения кислотности среды (pH) = 7,0.

Затем реакционную массу переносили в одногорлую круглодонную колбу и помещали ее в роторный испаритель, посредством которого удаляли остатки метанола и повышали прозрачность продукта.

Целевым продуктом переэтерификации являлся образец, содержание метиловых эфиров жирных кислот в котором составляло не менее 98%. Содержание смеси метиловых эфиров жирных кислот в образце оценивали с помощью спектроскопии ядерного магнитного резонанса.

Режимы и результаты примеров этерификации талового масла и переэтерификации отработанного кулинарного масла приведены на Фиг.2.

Последовательные этерификацию и переэтерификацию масложирового сырья осуществляли в том случае, если использовали животный жир. Режимы и результаты примеров данного процесса приведены на Фиг.3.

II. Гидродеоксигенация смеси отработанного кулинарного масла и моноалкиловых сложных эфиров простых спиртов, полученных последовательной этерификацией и переэтерификацией возобновляемых топливных компонентов из масложирового сырья осуществляли посредством проточной установки, представленной на Фиг. 1.

Основные этапы:

1. Загрузка катализатора ГДО в реактор;

2. Предварительная сушка катализатора ГДО в токе водорода;

3. Смачивание и сульфидирование катализатора ГДО;

4. Проведение ГДО смеси;

5. Остановка установки и выгрузка катализатора ГДО из реактора.

1. В реактор 600 загружали катализатор ГДО объемом 8 см3 в виде фракции от 0,25 до 0,50 мм, содержащей активные компоненты кобальта, никеля и молибдена на носителе, включающем оксиды кремния и/или алюминия. Загрузку производили таким образом, чтобы катализатор ГДО был размещен в изотермической зоне реактора 610. Катализатор ГДО разбавляли карбидом кремния (фракция от 0,05 до 0,50 мм) в соотношении 1:2 для уменьшения диффузионных затруднений. Сверху и снизу основного слоя катализатора засыпали фракцию карбида кремния диаметром от 0,7 до 1,0 мм (по 6 см3).

После загрузки катализатора ГДО проводили герметизацию всех узлов и осуществляли проверку герметичности установки опрессовкой азотом при давлении на 0,5 МПа выше рабочего давления в течение 4 часов. По завершению опрессовки азот стравливали из установки и в систему закачивали водород.

2. Предварительную сушку катализатора ГДО осуществляли следующими стадиями:

- подача в реактор 600 водорода с объемной скоростью 1000 ч-1 при давлении до 3,0 МПа;

- нагрев реактора 600 до температуры 140°С со скоростью 50°С/ч;

- сушка катализатора ГДО в потоке водорода (1000 ч-1) при температуре 140°С в течение 4 ч;

- уменьшение скорости потока газа до рабочих значений сульфидирования (исходя из объемной скорости подачи сырья 2 ч-1 и соотношения водород/сырье - 300).

3. Сульфидирование катализатора ГДО проводили гидроочищенным дизельным топливом в смеси с осерняющим агентом диметилдисульфидом (ДМДС). Количество серы, необходимое для полного сульфидирования катализатора, определяли количеством оксидов гидрирующих компонентов в составе катализатора ГДО. Превращение оксидов металлов в активную форму сульфидов происходило при взаимодействии с сероводородом, выделяющимся в процессе разложения сероорганического соединения, в результате реакции замещения кислорода оксида металла на серу с образованием сульфида металла и выделением воды и тепла.

Для приготовления сульфидирующей смеси в прямогонную дизельную фракцию подмешивали ДМДС в количестве, обеспечивающем дополнительное содержание серы 1 масс. %. Содержание серы в приготовленной смеси определяли по ГОСТ Р 51947.

Температура полного разложения ДМДС на катализаторе гидроочистки составляла от 230 до 270°С. Сульфидирование проводили в два этапа в среде свежего водородсодержащего газа (СВСГ, количество Н2 составляло 300 м3 на 1 м3 сырья).

По окончании сульфидирования из сепаратора 720 и емкости 730 сливали остатки сульфидирующей смеси, в сырьевую емкость 500 заливали прямогонную дизельную фракцию и устанавливали параметры технологического процесса, соответствующие ГДО смеси.

4. Проведение ГДО смеси осуществляли следующим образом. В качестве сырья брали сырьевую смесь масложирового сырья с ранее полученными моноалкиловыми сложными эфирами простых спиртов (МСЭПС), содержащихся в количестве от 30 до 70 масс. % от общей массы смеси. ГДО проводили при температуре от 280 до 360°C, давлении от 2,5 до 5,0 МПа, объемной скорости подачи сырья (ОСПС) от 1,0 до 3,0 ч-1 и кратной циркуляции водородосодержащего газа (КЦВГ) от 300 до 1000 нм3/м3.

Отбор проб проводили каждый час до выхода на режим, то есть до достижения стабильных значений выхода и конверсии кислорода. После окончания ГДО в емкость 730 подавали газообразный азот. Продувку азотом вели в течение 15 минут. Гидрогенизат после отдувки от сероводорода и углеводородных газов азотом защелачивали для более полного удаления растворенного сероводорода. Для этого выгруженный из сепаратора 720 и отдутый азотом гидрогенизат заливали в емкость, содержащую 15%-ный раствор гидроксида натрия. Смесь тщательно перемешивали и отстаивали. После расслоения щелочь из емкости сливали. Процедуру повторяли дважды. Гидрогенизат отмывали от щелочи дистиллированной водой в соотношении 1:2 и проводили осушку гидрогенизата от следов воды. Далее осушенный гидрогенизат использовали для анализа или сливали в емкость для сбора гидрогенизата. Для полученного гидрогенизата определяли конверсию кислорода и содержание н-алканов. Режимы проведения ГДО различных типов масложирового сырья и результаты этого процесса представлены на фиг.4 где примеры 3-7 описывают реализацию способа в соответствии с настоящим изобретением, а примеры 1, 2, 8, 9 описывают реализацию способа при использовании сырьевой смеси масложирового сырья и МСЭПС, содержащихся в количестве от 10 до 20 и от 80 до 90 масс. % от общей массы смеси соответственно.

5. После проведения ГДО перед выгрузкой катализатора ГДО из реактора 600 для удаления с их поверхности остатков сырья и адсорбированных продуктов реакции подачу сырья в реактор 600 прекращали и снижали температуру в реакторе 600 со скоростью 40-50°С/час. При достижении температуры в реакторе 600, составляющей от 100 до 110°С отключали обогрев реактора 600, при достижении температуры от 40 до 50°С прекращали подачу водородосодержащего газа (ВСГ), а давление постепенно сбрасывали до атмосферного.

III. Гидроизодепарафинизацию (ГИДП) гидродеоксигенированной сырьевой смеси осуществляли посредством представленной на Фиг. 1 установки следующими основными этапами:

1. Загрузка катализатора ГИДП в реактор;

2. Предварительная сушка катализатора ГИДП в токе водорода;

3. Проведение ГИДП полученной при ГДО смеси;

4. Остановка установки и выгрузка катализатора из реактора.

1. В реактор 600 загружали катализатор объемом 10 см3 в виде фракции от 0,25 до 0,50 мм. Последовательность загрузки катализатора в реактор: 5% кобальт-молибденового катализатора гидроочистки дизельных фракций (ГО ДТ), содержащего (верхний слой), + 60% катализатора ГИДП, содержащего активный компонент, представленный в виде платиноида на носителе, включающем оксиды кремния и/или алюминия (средний слой), + 35% ГО ДТ (нижний слой). Катализатор разбавляли карбидом кремния (фракция от 0,25 до 0,50 мм) в соотношении 1:1 (катализатор: инертный слой) для уменьшения диффузионных затруднений. Сверху и снизу основного слоя катализатора засыпали мелкую фракцию карбида кремния диаметром от 0,5 до 1,0 мм.

После загрузки катализатора проводили герметизацию всех узлов и проверку герметичности установки опрессовкой азотом при давлении на 0,5 МПа выше рабочего давления (давление при проведении ГИДП) в течение 4 часов. По завершению опрессовки азот стравливали из установки и закачивали водород.

2. Предварительную сушку катализатора ГИДП осуществляли следующими стадиями:

- подача в реактор 600 водорода с объемной скоростью 1000 ч-1 при давлении до 3,0 МПа;

- нагрев реактора 600 до температуры 140°С со скоростью 50°С/ч;

- сушка катализатора в потоке водорода (1000 ч-1) при температуре 140°С в течение 4 ч;

- уменьшение скорости потока газа до рабочих значений сульфидирования (исходя из объемной скорости подачи сырья 2 ч-1 и соотношения водород/сырье - 300).

3. Проведение ГИДП полученной при ГДО сырьевой смеси осуществляли при температуре от 280 до 360°С, давлении от 2,5 до 5,0 МПа, объемной скорости подачи сырья (ОСВС) от 1,0 до 3,0 ч-1, кратной циркуляции водородосодержащего газа (КЦВГ) от 300 до 1000 нм3/м3. Отбор проб проводили каждый час до выхода на режим, то есть до достижения стабильных значений выхода и конверсии кислорода.

После завершения ГИДП в емкость 730 подавали газообразный азот. Продувку азотом вели в течение 15 минут. После проводили осушку полученного продукта от следов воды. Далее осушенный продукт использовали для анализа или сливали в емкость. Для полученного продукта определяли конверсию н-алканов, выход целевых углеводородов и селективность по ним же, а также содержание в целевой фракции н-алканов. Режимы проведения ГИДП смеси и результаты этого процесса представлены на фиг. 5, где примеры 3-7 описывают реализацию способа в соответствии с настоящим изобретением, а примеры 1, 2, 8, 9 описывают реализацию способа при использовании сырьевой смеси масложирового сырья и МСЭПС, содержащихся в количестве от 10 до 20 и от 80 до 90 масс. % от общей массы смеси соответственно.

4. После проведения ГИДП перед выгрузкой катализатора ГИДП из реактора 600 для удаления с его поверхности остатков сырья и адсорбированных продуктов реакции подачу сырья в реактор 600 прекращают, снижают температуру в реакторе 600 со скоростью от 40 до 50°С/час. При достижении температуры в реакторе 600, составляющей от 100 до 110°С, отключают его обогрев, при достижении температуры от 40 до 50°С прекращают подачу ВСГ, а давление постепенно сбрасывают до атмосферного.

Исходя из представленных на фиг. 4 сведений, становится очевидным то, что при проведении ГДО, примеры 3-7, характеризующиеся использованием в сырьевой смеси МСЭПС, полученных путем этерификации или переэтерификации или последовательных этерификации и переэтерификации масложирового сырья и содержащихся в количестве от 30 до 70 масс. % от общей массы сырьевой смеси, имели повышенную конверсию кислорода в сравнении с примерами 1, 2, в которых МСЭПС в сырьевой смеси присутствовали в количестве от 10 до 20 масс. % от общей массы смеси, и пониженный расход МСЭПС и большее содержание целевых углеводородов С15-18 в сравнении с примерами 8, 9, в которых МСЭПС в сырьевой смеси присутствовали в количестве от 80 до 90 масс. % от общей массы смеси. В случае с примерами 1, 2 это обусловлено большей турбулизацией потока в реакторе и более равномерным распределением тепловой энергии по сечению реактора, что приводит к более равномерному протеканию реакции по всему сечению потока сырья. В случае с примерами 8, 9 это обусловлено меньшей продолжительностью нахождения целевых н-алканов в высокотемпературной зоне реактора, что понижает степень.

Исходя из представленных на фиг.5 сведений видно, что при проведении ГИДП полученные по примерам 3-7 образцы имели высокий уровень конверсии целевых н-алканов С15-18, выход и селективность жидких углеводородов, который определяли отношением выхода целевой фракции к суммарному выходу.

Наличие бензиновой керосиновой и дизельной фракций в полученной смеси определяли путем разгонки полученного гидрогенизата на лабораторном аппарате типа АРН. Анализ показал наличие в смеси компонентов, выкипающих в температурных пределах всех трех фракций (фиг.6).

Выделение компонента реактивного топлива осуществляли путем ректификации и отбора целевой фракции в температурном интервале кипения от 130 до 250°С. Свойства полученного компонента реактивного топлива представлены на фиг.7.

Полученный компонент реактивного топлива обладал:

- температурой начала кристаллизации не выше минус 55°С, 98 % отгонялось при температуре не более 250°С, температурой вспышки не менее 28°С;

- температурой начала кристаллизации не выше минус 50°С, 98 % отгонялось при температуре не более 280°С, температурой вспышки не менее 28°С;

- температурой начала кристаллизации не выше минус 40°С, 98 % отгонялось при температуре не более 300°С, температурой вспышки не менее 38°С.

Технический результат достигается благодаря 100% конверсии кислорода, повышении содержания целевых н-алканов С15-18 и достижении выхода жидких углеводородов не менее 70% на этапе гидродеоксигенации сырьевой смеси, а также повышении конверсии целевых н-алканов С15-18, выхода и селективности жидких углеводородов на этапе гидроизодепарафинизации гидродеоксигенированной смеси при сопутствующем улучшении технологичности каждого из этапов, тем самым повышается эффективность способа получения смеси возобновляемых топливных компонентов из масложирового сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор гидродеоксигенации алифатических кислородсодержащих соединений и гидроизомеризации н-парафинов и способ его приготовления | 2015 |

|

RU2612303C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ ТРАНСПОРТНОГО ТОПЛИВА УГЛЕВОДОРОДНОГО СОСТАВА ПРИ ПОМОЩИ ТАКОГО КАТАЛИЗАТОРА | 2016 |

|

RU2652990C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО КОМПОНЕНТА | 2006 |

|

RU2397198C2 |

| Каталитический способ и установка для получения углеводородов из бионефти | 2012 |

|

RU2608522C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ФРАКЦИИ АЛКАНОВ, ПРИГОДНОЙ ДЛЯ БЕНЗИНОВОГО И ДИЗЕЛЬНОГО ТОПЛИВА | 2015 |

|

RU2603967C1 |

| Способ получения углеводородов | 2014 |

|

RU2663669C2 |

| Способ получения сложных эфиров карбоновых кислот | 2022 |

|

RU2813102C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2019 |

|

RU2725870C1 |

| СОСТАВ И СПОСОБ СИНТЕЗА КАТАЛИЗАТОРА ГИДРОДЕОКСИГЕНАЦИИ КИСЛОРОДСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2492922C1 |

Изобретение относится к способу получения смеси возобновляемых топливных компонентов из масложирового сырья. Способ включает: гидродеоксигенацию сырьевой смеси масложирового сырья и моноалкиловых сложных эфиров простых спиртов, полученных путем этерификации, или переэтерификации, или последовательных этерификации и переэтерификации масложирового сырья, содержащихся в количестве от 30 до 70 масс.% от общей массы сырьевой смеси, в присутствии катализатора гидродеоксигенации; гидроизодепарафинизацию полученной гидродеоксигенированной сырьевой смеси в присутствии катализатора гидроизомеризации. Использование предлагаемого изобретения позволяет достичь 100% конверсии кислорода, повышения содержания целевых н-алканов С15-18 и достижения выхода жидких углеводородов не менее 70% на этапе гидродеоксигенации сырьевой смеси, а также повышения конверсии целевых н-алканов С15-18, выхода и селективности жидких углеводородов на этапе гидроизодепарафинизации гидродеоксигенированной смеси при сопутствующем улучшении технологичности каждого из этапов. 13 з.п. ф-лы, 7 ил.

1. Способ получения смеси возобновляемых топливных компонентов из масложирового сырья, включающий:

– гидродеоксигенацию сырьевой смеси масложирового сырья и моноалкиловых сложных эфиров простых спиртов, полученных путем этерификации, или переэтерификации, или последовательных этерификации и переэтерификации масложирового сырья, содержащихся в количестве от 30 до 70 масс. % от общей массы сырьевой смеси, в присутствии катализатора гидродеоксигенации;

– гидроизодепарафинизацию полученной гидродеоксигенированной сырьевой смеси в присутствии катализатора гидроизомеризации.

2. Способ по п.1, отличающийся тем, что гидродеоксигенацию сырьевой смеси проводят при температуре от 280 до 360 °C, давлении от 2,5 до 5,0 МПа, объемной скорости подачи сырья от 1,0 до 3,0 ч-1 и кратной циркуляции водородосодержащего газа от 300 до 1000 нм3/м3.

3. Способ по п.1, отличающийся тем, что гидроизодепарафинизацию полученной гидродеоксигенированной сырьевой смеси проводят при температуре от 280 до 360 °С, давлении от 2,5 до 5,0 МПа, объемной скорости подачи сырья от 1,0 до 3,0 ч-1 и кратной циркуляции водородосодержащего газа от 300-1000 нм3/м3.

4. Способ по п.1, отличающийся тем, что при проведении гидродеоксигенации сырьевой смеси используют катализатор гидродеоксигенации, содержащий активные компоненты кобальта, никеля и молибдена на носителе, включающем оксиды кремния и/или алюминия.

5. Способ по п.1, отличающийся тем, что при проведении гидроизодепарафинизации полученной гидродеоксигенированной сырьевой смеси используют катализатор гидроизомеризации, содержащий активный компонент, представленный в виде платиноида на носителе, включающем оксиды кремния и/или алюминия.

6. Способ по п.1, отличающийся тем, что этерификацию масложирового сырья осуществляют в присутствии метанола, который берут в молярном соотношении к масложировому сырью от 1:1 до 15:1, и катализатора этерификации, представленного 98%-ной серной кислотой, которую берут в количестве от 0,5 до 5,0 масс. % масложирового сырья, при этом реакцию осуществляют при температуре от 50 до 65 °С в течение времени, составляющего от 3,0 до 5,0 часов, с последующей очисткой продукта от глицерина и катализатора этерификации.

7. Способ по п.1, отличающийся тем, что переэтерификацию масложирового сырья осуществляют в присутствии метанола, который берут в молярном соотношении к масложировому сырью от 5:1 до 15:1, и катализатора переэтерификации, представленного гидроксидом или алкоголятом щелочного металла, который берут в количестве от 0,5 до 5,0 масс. % масложирового сырья, при этом реакцию проводят при температуре от 50 до 65 °С в течение времени, составляющего от 1,0 до 5,0 часов, с последующей очисткой продукта от глицерина и катализатора переэтерификации.

8. Способ по п.1, отличающийся тем, что масложировое сырье предварительно очищают в присутствии кислотного и/или адсорбционного агента очистки при температуре от 40 до 70 °С.

9. Способ по п.1, отличающийся тем, что в качестве масложирового сырья используют отработанное кулинарное масло, животный технический жир, растительное масло, жирные кислоты масел, жирные кислоты талловых масел, а также их смеси.

10. Способ по п.1, отличающийся тем, что полученная смесь возобновляемых топливных компонентов содержит смесь бензина, керосина и дизельного топлива.

11. Способ по п.1, отличающийся тем, что из полученной смеси возобновляемых топливных компонентов выделяют компонент реактивного топлива.

12. Способ по п.11, отличающийся тем, что компонент реактивного топлива обладает температурой начала кристаллизации не выше минус 55 °С и температурой вспышки не менее 28 °С, при этом 98 % отгоняется при температуре не более 250 °С.

13. Способ по п.11, отличающийся тем, что компонент реактивного топлива обладает температурой начала кристаллизации не выше минус 50 °С и температурой вспышки не менее 28 °С, при этом 98 % отгоняется при температуре не более 280 °С.

14. Способ по п.11, отличающийся тем, что компонент реактивного топлива обладает температурой начала кристаллизации не выше минус 40 °С и температурой вспышки не менее 38 °С, при этом 98 % отгоняется при температуре не более 300 °С.

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ФРАКЦИИ АЛКАНОВ, ПРИГОДНОЙ ДЛЯ БЕНЗИНОВОГО И ДИЗЕЛЬНОГО ТОПЛИВА | 2015 |

|

RU2603967C1 |

| Способ совместной гидропереработки растительного и нефтяного сырья | 2019 |

|

RU2726616C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ТРИГЛИЦЕРИДОВ ЖИРНЫХ КИСЛОТ В СМЕСИ С НЕФТЯНЫМИ ФРАКЦИЯМИ | 2018 |

|

RU2689416C1 |

| WO 2011012440 A3, 03.02.2011 | |||

| WO 2007068795 A1, 21.06.2007 | |||

| WO 2020120832 A1, 18.06.2020. | |||

Авторы

Даты

2025-02-05—Публикация

2024-06-28—Подача