Изобретение относится к любым областям деятельности человека, в которых образуются органические отходы, не представляющие ценности как объекты переработки во вторичные продукты, например удобрения. Такими областями, в основном, являются сельское хозяйство (полужидкий и жидкий бесподстилочный навоз в условиях эпизоотий или резкого ухудшения экологической ситуации при недостатках посевных площадей для агротехнической утилизации навоза) и жилищно-коммунальное хозяйство (осадки и илы городских очистных сооружений, низкосортные органические компоненты твердых бытовых отходов).

Одним из наиболее распространенных способов утилизации органических отходов с указанными параметрами является анаэробное метановое сбраживание с использованием специализированного консорциума микроорганизмов (Л.И.Гюнетр, Л.Л.Гольдфарб «Метантенки», М.: «Стройиздат», 1991, с.8). На выходе технологического процесса образуются обеззараженное стабилизированное (минерализованное) вещество и газообразный энергоноситель - биогаз, состоящий в основном из метана (до 70%) и диоксида углерода (до 30%). Основными недостатками данного способа являются высокая удельная стоимость основных сооружений (метантенков) и необходимость в расходовании значительной части биогаза на собственные нужды, в первую очередь нагрев исходных субстратов до рабочей температуры процесса. В силу указанных причин, данный способ на практике используют в основном в жилищно-коммунальном хозяйстве для обеззараживания и стабилизации осадков, илов полномасштабных процессов биологической очистки хозяйственно-бытовых сточных вод с последующим депонированием обработанных осадков, илов на специальных площадках, а также для получения высококачественных обеззараженных органических удобрений на основе жидкого и полужидкого бесподстилочного навоза в регионах с положительной среднегодовой температурой.

В известной степени указанные недостатки устраняются в способе, описанном в кн. «Нетрадиционные возобновляемые источники энергии» под ред. ил.-корр. РАН Гриценко А.И., М.: ВНИИ ПГиГТ, 1996, с.183, согласно которому исходная органическая масса подвергается нагреву за счет выделения биологической теплоты в процессе жизнедеятельности аэробного термофильного консорциума микроорганизмов. Процесс реализуется в условиях аэрации исходной органической массы специальным перемешивающе-аэрирующим устройством с приводом от двигателя внутреннего сгорания, работающего на биогазе. Биогаз вырабатывается в процессе жизнедеятельности анаэробного консорциума микроорганизмов, источником питания и энергии которых является аэробно обработанный субстрат. Данный технологический процесс позволяет существенно (до 80-90%) повысить выход товарной энергии, в среднем в 1,5-2 раза в сравнении с одностадийным анаэробным метановым сбраживанием.

Недостаток способа заключается в высокой удельной стоимости основных сооружений, в первую очередь метантенков, что делает данный способ окупаемым при агротехническом целевом назначении (получении стабилизированных обеззараженных удобрений).

Наиболее близким по технической сущности является способ утилизации органических отходов, включающий в себя последовательно реализуемые процессы анаэробного метанового сбраживания с получением биогаза и термохимической газификации сухого остатка с получением генераторного газа («Использование альтернативных энергетических источников в развитых капиталистических странах» под ред. Проф. Михайлова А.И., М.: ВИНИТИ, 1983, с.22-23). Достигаемая при реализации способа энергетическая эффективность (термический коэффициент полезного действия) составляет 82%. Основное целевое назначение данного способа утилизации органических отходов - получение товарной энергии при отсутствии целесообразности или необходимости в использовании органического вещества отходов в нативных процессах (восстановление плодородия почв) или получении на его основе ценных продуктов.

Основными недостатками данного способа являются высокие капитальные затраты на сооружение (изготовление) метантенков, а также снижение энергетической эффективности процесса из-за не использования энергетического потенциала жидкой фракции и испаряемой влаги (конденсата) анаэробно обработанных отходов при их обезвоживании перед термохимической обработкой (утилизацией).

Задачей данного предлагаемого изобретения является утилизация низкосортных органических отходов, переработки которых в удобрения или товарные продукты нецелесообразна.

В результате применения предлагаемого изобретения получают золу, объем которой не превышает нескольких процентов от объема исходных отходов и которая может быть депонирована на специализированных полигонах или хранилищах без дополнительной обработки, угрозы окружающей среды и людям.

Возможно использование золы в различных строительных смесях в качестве инертного наполнителя.

Дополнительно получают электрическую и тепловую энергию, основная часть которой является товарной.

Технический результат достигается тем, что в качестве исходных органических отходов используют нетоксичные для аэробной микрофлоры субстраты влажностью 90-97% и зольностью не более 40%. Утилизация осуществляется посредством биологической газификации с получением биогаза в сочетании с термохимической газификацией сгущенной и высушенной фракции отходов с получением генераторного газа и промывных вод. Исходные органические отходы подвергают термофильной аэробной обработке в диапазоне температур 50-60°С и разделению на фракции. Биологической газификации в анаэробном биофильтре подвергают жидкую фракцию вместе с промывными водами и конденсатом. После газификации жидкую фракцию, промывные воды и вторичный конденсат охлаждают с термодинамическим преобразованием низкопотенциальной тепловой энергии в высокопотенциальную энергию перегретого пара с последующим получением электроэнергии с использованием в качестве приводов генератора паропоршневой машины и двигателя внутреннего сгорания на биогазе и генераторном газе (цикла Отто). Перегрев пара осуществляется в утилизационном теплообменнике двигателя внутреннего сгорания. Мятый пар из паропоршневой машины (пароконденсатного цикла) используется в аккумуляторном водонагревателе для получения теплоносителя для аэробной обработки исходных отходов и внешних потребителей.

Утилизации, согласно предлагаемому способу, могут подвергаться органические отходы, удовлетворяющие следующим основным требованиям: относительная влажность 90-97%, зольность 40%, концентрация токсичных компонентов (металлов, нефтепродуктов, СПАВ и др.) в пределах ПДК для биологической обработки.

Так как согласно предлагаемому способу анаэробной обработке подвергаются жидкая фракция (фугат), конденсат, образующийся в процессе контактной сушки сгущенной фракции, и промывные воды процесса термохимической газификации с влажностью не ниже 97% и высоким содержанием растворенных летучих тонкодисперсных взвешенных органических веществ, в также в силу применения иммобилизированной (прикрепленной) микрофлоры в анаэробном биореакторе (биофильтре), результатом такого технического решения является существенное увеличение удельной нагрузки на анаэробную биомассу и рабочий объем биореактора (биофильтра) и, как следствие, сокращение гидравлического времени пребывания жидкости в аппарате в сочетании с повышением удельного выхода биогаза и улучшением его качества (увеличением концентрации метана). В конечном счете снижаются удельные капитальные затраты и увеличивается выход товарной энергии.

Органическое вещество сгущенной (сухой) фракции, не прошедшее на соответствующих этапах обработки в фугат (конденсат, промывные воды), подвергается термохимической переработке в генераторный газ. Таким образом, утилизация органических отходов осуществляется с высокой степенью трансформации органического вещества в энергию и с относительно малыми затратами.

Применение термофильной анаэробной обработки исходных органических отходов позволяет добиться следующих положительных эффектов: частичного гидролиза и увеличения щелочности органического вещества, что способствует повышению интенсивности последующей анаэробной обработки (газификации), экономии энергии на нагревание исходных отходов до рабочей температуры мезофильного (33°С) или термофильного (53°С) анаэробного процесса. Экономия энергии достигается путем использования биологической теплоты, выделяемой в условиях интенсивного перемешивания и аэрации исходных отходов, при этом на данные процессы расходуется не более 30% сэкономленной энергии.

Применение термодинамического преобразования низкопотенциальной тепловой энергии анаэробно обработанного жидкого потока в относительно высокопотенциальную энергию водяного пара осуществляется в режиме теплового насоса с коэффициентом преобразования

где QЭП - энергия полученного водяного пара;

NЭП - электрическая энергия, потребляемая приводом теплового насоса.

Таким образом, биологическая и механическая энергия, вырабатываемая и поглощаемая биомассой на стадии аэробной обработки, соответственно, после анаэробной обработки не теряется и после термодинамического преобразования используется для выработки «высококачественного» вида энергии - электроэнергии. Применение паропоршневой машины объясняется ее высоким термическим кпд (до 45% в простом цикле), достигаемым в том числе на установках малой и средней производительности.

Перегрев пара осуществляется в утилизационном теплообменнике с использованием в качестве высокотемпературного теплоносителя продуктов сгорания полученных газов, источником которых является двигатель внутреннего сгорания - привод второго электрогенератора. Тепловая энергия «мятого» пара из паропоршневой машины в количестве не менее 25% от вырабатываемой электроэнергии используется для нужд внутреннего и внешнего теплоснабжения.

Дополнительно к электрической и тепловой энергии вырабатывается техническая вода в количестве не менее 98% от исходных отходов.

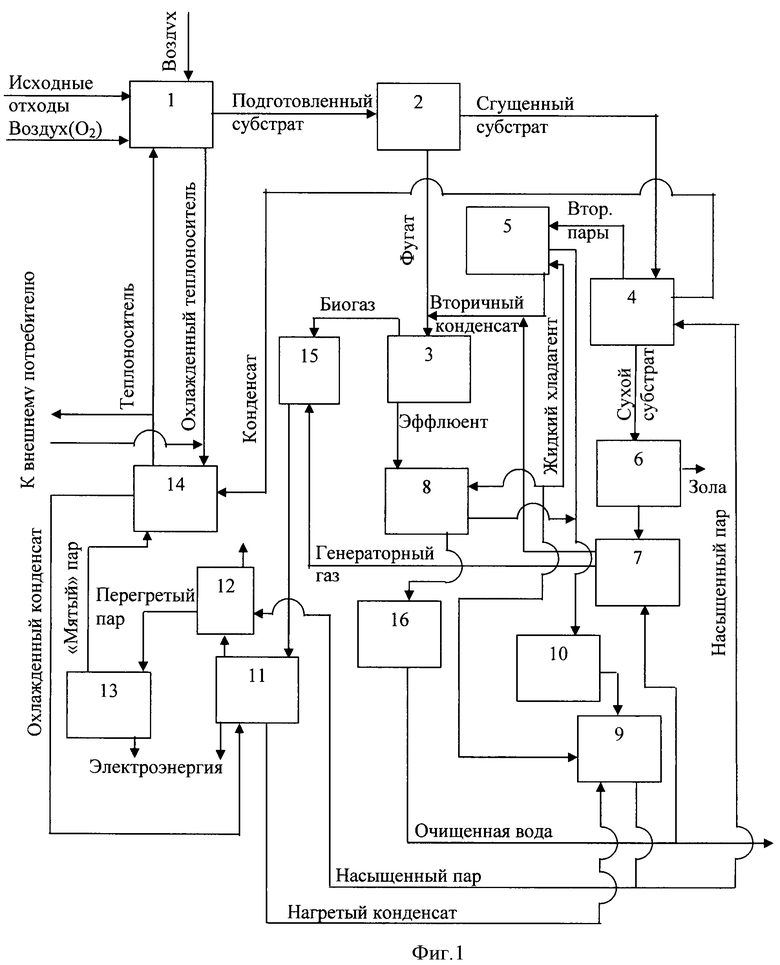

Структурная схема реализации способа представлена на фигуре и включает в свой состав: аэробный биореактор 1 для подготовки исходных отходов, устройство для механического разделения 2 подготовленных отходов на жидкую и сгущенную фракции, анаэробный биореактор (биофильтр) 3 для биологической газификации жидкой фракции отходов, контактную сушилку 4 для теплового обезвоживания сгущенной фракции с конденсатором 5 вторичных паров, газогенератор 6 для термохимической переработки сухих отходов в генераторный газ и золу со скруббером 7 для охлаждения и очистки генераторного газа. Теплоэнергетический блок состоит из испарителя-охладителя 8, конденсатора-парогенератора 9 и компрессора 10, составляющих вместе с конденсатором 5 единый термодинамический контур теплового насоса; газовой электрогенерирующей установки, включающей в свой состав электрический генератор и двигатель внутреннего сгорания и снабженной дополнительно утилизационным теплообменником 12 для получения перегретого пара; паровой электрогенерирующей установки 13, включающей в свой состав электрический генератор и паропоршневую машину; аккумуляционный водонагреватель 14 для получения теплоносителя в виде горячей воды с температурой не менее 80°С и конденсата для повторного использования в пароконденсатном цикле. Предусматриваются также газохранилище 15 и сооружения доочистки 16 анаэробно обработанного и охлажденного жидкого потока.

Способ утилизации органических отходов осуществляют следующим образом. Исходные органические отходы (осадки и илы городских сооружений биологической очистки с повышенным содержанием тяжелых металлов, полужидкий или жидкий навоз с ферм в условиях эпизоотии и (или) при чрезмерной нагрузке на земледельческие поля и неблагоприятной экологической ситуации; другие виды опасных или малоценных органических отходов) поступают в аэробный биореактор 1, который обогревается горячей водой из аккумуляционного водонагревателя 14. После предварительного нагрева исходная порция в условиях интенсивного перемешивания и аэрации подвергается обработке аэробным консорциумом микроорганизмов с получением нагретого до необходимого уровня субстрата (подготовленных органических отходов). Далее субстрат в устройстве для механического разделения (центрифуге, прессе) разделяется на жидкую и сгущенную фракции. Жидкая фракция (фугат) направляется в анаэробный биореактор (биофильтр) 3, в котором в результате жизнедеятельности анаэробных микроорганизмов осуществляется конверсия основной массы растворенных и взвешенных тонкодисперсных органических веществ в биогаз (до 70% метана) и стабилизированную жидкость (субстрат). Биогаз накапливается в газохранилище 15. Эффлюент поступает в испаритель 8 теплового насоса, охлаждается до температуры 25-27°С и далее подается на сооружения доочистки 16. После доочистки и обеззараживания вода технической кондиции подается на повторное использование или на дальнейшую (глубокую) очистку и сбрасывается в водоем. Под действием теплоты эффлюента летучий хладагент, циркулирующий в контуре теплового насоса, испаряется, отсасывается из испарителя 8 компрессором 10 и подается в конденсатор-парогенератор 9. При конденсации хладагента скрытая теплота конденсации передается конденсату (воде), циркулирующему в рабочем пространстве конденсатора-парогенератора 9 с образованием насыщенного водяного пара. Сконденсированный (жидкий) хладагент поступает в испаритель 8, и цикл повторяется. Насыщенный пар поступает далее в утилизационный теплообменник 12 для перегрева путем нагрева продуктами сгорания газов с температурой до 600°С и далее в паровую электрогенерирующую установку 13. «Мятый» пар из паровой электрогенерирующей установки 13 подается далее в аккумуляционный водонагреватель 14 и конденсируется. Конденсат используется затем (после переохлаждения) для охлаждения двигателя внутреннего сгорания газовой электрогенерирующей установки 11 и после нагрева подается в конденсатор-парогенератор 9. Далее пароконденсатный цикл повторяется.

Сгущенная фракция субстрата из устройства для механического разделения 2 подается в контактную сушилку 4, работающую под вакуумом в условиях непосредственного теплообмена между греющей рубашкой сушилки 4 и сгущенным субстратом. Образовавшиеся при этом вторичные водяные пары поступают в конденсатор 5, конденсируются под действием кипящего в трубном пространстве хладагенте. Конденсат направляется в анаэробный биореактор 3 (биофильтр); пары хладагента отсасываются компрессором 10 теплового насоса, их скрытая теплота используется для генерации водяного насыщенного пара в конденсаторе-парогенераторе 9. Сухой субстрат из контактной сушилки 4 подается далее в газогенератор 6 и перерабатывается посредством ряда термохимических реакций в золу и генераторный газ, который направляется в газохранилище 15 после очистки и охлаждения в скруббере 7. Образовавшиеся промывные воды направляются в анаэробный биореактор 3 (биофильтр) и после доочистки в сооружениях 16 используются повторно. Биогаз и генераторный газ из газохранилища направляются в газовый двигатель газовой электрогенерирующей установки 11 для выработки электроэнергии.

Изобретение относится к сельскому хозяйству и жилищно-коммунальному хозяйству. Способ утилизации осуществляется посредством биологической газификации с получением биогаза в сочетании с термохимической газификацией сгущенной и высушенной фракции отходов с получением генераторного газа и промывных вод. Исходные органические отходы подвергают термофильной аэробной обработке в диапазоне температур 50-60°С и разделению на фракции. Биологической газификации в анаэробном биофильтре подвергают жидкую фракцию вместе с промывными водами и конденсатом. После газификации жидкую фракцию, промывные воды и вторичный конденсат охлаждают с термодинамическим преобразованием низкопотенциальной тепловой энергии в высокопотенциальную энергию перегретого пара с последующим получением электроэнергии с использованием в качестве приводов генератора паропоршневой машины и двигателя внутреннего сгорания на биогазе и генераторном газе. Перегрев пара осуществляется в утилизационном теплообменнике двигателя внутреннего сгорания. Мятый пар из паропоршневой машины используется в аккумуляторном водонагревателе для получения теплоносителя для аэробной обработки исходных отходов и внешних потребителей. Заявленное изобретение позволяет утилизировать низкосортные органические отходы, переработка которых в удобрения или товарные продукты нецелесообразна. 1 ил.

Способ утилизации органических отходов влажностью 90-97% и зольностью не более 40% посредством биологической газификации с получением биогаза и термической газификацией сгущенной и высушенной фракции отходов с получением генераторного газа и промывных вод, отличающийся тем, что исходные органические отходы подвергают термофильной аэробной обработке в диапазоне температур 50-60°С, биологической газификации с получением биогаза подвергают жидкую фракцию вместе с промывными водами и конденсатом процесса сушки с последующим охлаждением и термодинамическим преобразованием низкопотенциальной тепловой энергии в высокопотенциальную энергию перегретого пара с последующим получением электроэнергии с использованием паропоршневой машины (пароконденсатного цикла) и двигателя внутреннего сгорания на биогазе и генераторном газе (цикла Отто), при этом перегрев пара осуществляют в утилизационном теплообменнике двигателя внутреннего сгорания, а отработанный пар из паропоршневой машины используют в аккумуляционном водонагревателе для получения теплоносителя для аэробной обработке исходных отходов и внешних потребителей.

| Использование альтернативных энергетических источников в развитых капиталистических странах./Под ред | |||

| А.И.Михайлова | |||

| - М.: ВИНИТИ, 1983, с.22-23 | |||

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО ИЛИСТОГО ОСАДКА СТОЧНЫХ ВОД | 2002 |

|

RU2239620C2 |

| ТЕПЛОЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1999 |

|

RU2164615C1 |

| СПОСОБ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ И ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО УДОБРЕНИЯ | 2000 |

|

RU2201911C2 |

| Способ обработки слюды, имеющей ржавые пятна | 1948 |

|

SU75654A1 |

| US 2009114591 А1, 07.05.2009. | |||

Авторы

Даты

2012-02-20—Публикация

2010-03-18—Подача