ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к модифицированным асфальтам и двухкомпонентным смоляным композициям

УРОВЕНЬ ТЕХНИКИ

[0002] Нефтяные битумы широко используются в качестве материалов для покрытий дорог, эмульсий, гасящих вибрации материалов и для других подобных целей. В соответствии со статистическими данными, относящимся к спросу и предложению на нефтяные битумы, опубликованным в журнале Японской Ассоциации изготовителей нефтяных битумов и статистическим оценкам Японского Министерства экономики, торговли и промышленности (бывшего Министерства международной торговли), спрос и предложение на нефтяные битумы в Японии были сбалансированы на уровне более 6000000 тонн приблизительно до 1998 г. Однако спрос и предложение на нефтяные битумы упали ниже 6000000 тонн приблизительно с 2000 г., и данные показывают тенденцию превышения предложения по сравнению со спросом. В 2007 г. производство оставалось на уровне, слегка превышающим 5000000 тонн, в то время как спрос показал резкое падение до уровня, слегка превышающего 3000000. Таким образом, происходит увеличение избыточного предложения.

[0003] Ожидается, что избыток предложения будет продолжаться и в дальнейшем. В условиях растущих цен на продукты нефтепереработки в настоящее время возникает потребность в увеличении применения нефтяных битумов. Из нефтяных битумов битумы прямой перегонки нефти являются устойчиво недорогими продуктами. В соответствии с ценами на строительные материалы и зарплаты в этой сфере, приводимые японским Исследовательским институтом в строительстве, нефтяные битумы прямой перегонки нефти продаются на рынке приблизительно по 60000 иен за груз в одну автоцистерну (приблизительно 6 иен за кг), и стоимость перевозки остается такой же низкой, как и материалы. Нефтяные битумы прямой перегонки нефти являются очень дешевым материалом.

[0004] Нефтяные битумы прямой перегонки нефти состоят из мальтена (петролена), который растворяется в обычном пентане, и асфальтена, который не растворяется в обычном пентане. Мальтен имеет смоляной компонент и масляный компонент. Считается, что битум прямой перегонки нефти имеет структуру, в которой асфальтен, покрытый мальтеновым смоляным компонентом, находится в виде коллоидной взвеси в мальтеновом масляном компоненте. Хотя точная химическая структура нефтяного битума прямой перегонки еще не установлена, потому что это естественный материал (высококипящая фракция, получаемая при переработке нефти), считается, что химический состав представляет собой комплекс различных алифатических углеводородных соединений.

[0005] Нефтяной битум прямой перегонки нефти является твердым веществом при нормальной температуре. Нефтяной битум прямой перегонки нефти применяется в качестве материалов для покрытий дорог, смесей, эмульсий, гасящих вибрации материалов и для других подобных целей (патентный документ 1). Однако отвержденные продукты имеют низкую стабильность при хранении, низкую стойкость при нагревании, сопротивляемость влаге и механическую прочность, такую как твердость.

[0006] Для решения этих проблем предлагается использовать различные модификаторы для улучшения указанных выше свойств нефтяных битумов прямой перегонки нефти. Известные модификаторы для битумов, использующихся для дренажных дорожных покрытий, включают графт-модифицированные полимеры сополимера этилен/винилацетат, сополимера этилен/акриловая кислота или сополимера этилен/сопряженный диен с ненасыщенной дикарбоксильной кислотой; графт-модифицированные полимеры полиэтилена или полипропилена с ненасыщенной дикарбоксильной кислотой; полимерные сплавные соединения, такие как блок-сополимеры, получаемые методами взаимопроникающих полимерных сеток (IPN); и сополимеры стирол/сопряженный диен (патентные документы 1-4).

[0007] В патентном документе 5 описывается смесь модифицированных нефтяных битумов, получаемая путем смешивания нефтяного битума прямой перегонки нефти с реакционно-способным растворителем, который содержит эпоксидную смолу с бисфенолом A и модифицированный алифатический амин, причем оба из этих соединений совместимы с нефтяным битумом. В документе описывается, что повышение вязкости отлично предотвращается в процессе производства и укладки, и смесь может обеспечивать дорожные покрытия требующейся прочности.

[0008] Однако модифицированные нефтяные битумы прямой перегонки нефти, получаемые с помощью указанных выше модификаторов, имеют низкую стабильность при хранении в течение длительного периода.

Известно также, что нефтяные битумы прямой перегонки нефти могут модифицироваться эпоксидными смолами или уретановыми смолами. Однако нефтяные битумы прямой перегонки нефти являются неполярными материалами и плохо сочетаются с полярными материалами, такими как эпоксидные смолы или уретановые смолы, что приводит к их разделению. Таким образом, невозможно получать однородные и устойчивые отвержденные продукты. Эта проблема вызывается тем фактом, что нефтяной битум прямой перегонки нефти представляет собой комплекс различных алифатических углеводородных соединений и является неполярным материалом, не имеющим молекулярных зарядов, который подобно воде или маслу не смешивается с другими соединениями.

[0009] Как указывается выше, очень сложно применять нефтяные битумы прямой перегонки нефти при получении продуктов химической промышленности в широком диапазоне от клеевых составов и покрывных материалов до материалов для покрытия полов и влагозащитных материалов, которые в основном содержат синтетические полярные смолы, такие как уретановые смолы или эпоксидные смолы. Таким образом, применение нефтяных битумов прямой перегонки нефти ограничивается составами и эмульсиями, применяющимися в качестве материалов для покрытия дорог.

[0010] Для решения этой проблемы получают эмульсии битум/полиол путем смешивания и эмульгирования битума, полиола, поверхностно-активного вещества, имеющего гидрофильно-липофильный баланс (HLB) в пределах от 13 до 18, и пластификатора. Такие модифицированные нефтяные битумы имеют улучшенную сочетаемость с полярными материалами (патентный документ 6). В этом патентном документе указывается, что при улучшенной сочетаемости эмульсии битум/полиол вместе с реагирующим агентом, таким как изоцианат, может давать уретановые битумы, использующиеся в качестве влагозащитных материалов, материалов для покрытия полов и различных других промышленных материалов.

Патентный документ 1: JP-A-2000-239527

Патентный документ 2: JP-A-S61-239527

Патентный документ 3: JP-A-2002-020626

Патентный документ 4: JP-А-2006-143954

Патентный документ 5: JP-A-H07-118541

Патентный документ 6: JP-A-S62-218448

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0011] Поверхностно-активное вещество в эмульсиях битум/полиол, раскрываемое в патентном документе 6, имеет высокий HLB. Соответственно сочетаемость битума и поверхностно-активного вещества с высоким HLB считается низкой, и поэтому предполагается, что битум под воздействием усилия эмульгируется в битумную пасту.

[0012] Рассматривая эту ситуацию в деталях, следует отметить, что технология в соответствии с патентным документом 6, как предполагается, не улучшает сочетаемость битума и полиола, а осуществляемое принудительное эмульгирование рассеивает частицы битума в полиоле и делает маловероятным выделение битума из полиола.

[0013] Как указывалось выше, нефтяной битум не является полярным материалом и обладает низкой сочетаемостью с материалами за исключением олефиновых смол, что приводит к их отделению. Хотя нефтяной битум может растворяться в технологических маслах или пластифицироваться при нагревании, он не может использоваться в составах, содержащих полярные материалы.

[0014] В патентах JP-B-H01-40866 и JP-B-H01-40871 раскрываются в качестве альтернативы битуму составы для заполнения дорог и структур, которые содержат полимеры технологических масел, содержащие ароматическую группу. Полимеры технологических масел, содержащие ароматическую группу, получают циклополимеризацией технологических масел, содержащих ароматическую группу, и в связи с этим такие композиции дороже нефтяных битумов прямой перегонки более чем в пятнадцать раз. Кроме того, получение полимеров технологических масел, содержащих ароматическую группу, предполагает осуществление химической реакции.

[0015] В связи с изложенным очевидны экономические проблемы, связанные с получением таких синтетических материалов, как полимеров технологических масел, содержащих ароматическую группу, в композициях для заполнения дорог. Соответственно желательно использовать недорогие материалы, такие как нефтяные битум прямой перегонки нефти.

[0016] Целью настоящего изобретения является получение недорогих модифицированных нефтяных битумов, обладающих отличной сочетаемостью с полярными материалами, такими как полиолы, эпоксидные смолы и уретановые смолы, которые могут применяться в материалах, использующихся для заполнения железнодорожного полотна, в клеевых составах, в материалах для покрытий полов и влагозащитных материалах.

[0017] Другой целью изобретения является получение двухкомпонентных смоляных композиций, содержащих основной компонент и отверждающий компонент, которые недороги и обеспечивают получение продуктов, имеющих отличную устойчивость при хранении и отличные механические свойства, такие как твердость.

[0018] Как описывается выше, возможность диспергировать и сочетаемость с обычными полярными синтетическими смолами должны улучшаться для того, чтобы битумы могли смешиваться с полярными синтетическими смолами, такими как полиолы, эпоксидные смолы и уретановые смолы.

[0019] Изобретатели настоящих материалов тщательно изучили обычные поверхностно-активные вещества. Они обнаружили, что сополимеры имеют особые структурные блоки, обладающие превосходной сочетаемостью с нефтяными битумами (неполярными материалами), такими как нефтяные битумы прямой перегонки нефти и продутые окисленные битумы, и очень хорошей сочетаемостью с полиолами (полярными материалами), такими как полиэфирные полиолы.

[0020] Применение сополимеров в качестве поверхностно-активных веществ улучшает возможность диспергировать и сочетаемость неполярных материалов, таких как нефтяные битумы прямой перегонки нефти и продутые окисленные битумы, по отношению к обычным полярным материалам, таким как многофункциональные полиэфирные полиолы, имеющие большое гидроксильное число (OHV).

[0021] В настоящем изобретении рассматриваются следующие вещества и композиции [1]-[16].

[1] Модифицированный битум, содержащий битум (A), понижающий вязкость агент (B), и сополимер (C), содержащий структурный блок аллилового эфира полиалкиленгликоля (с1), структурный блок ненасыщенной дикарбоновой кислоты и/или ее ангидрид (с2), и структурный блок ароматического винилового соединения (с3).

[0022] [2] Модифицированный битум, описывающийся в [1], в котором битум (А) является нефтяным битумом (A1) прямой перегонки нефти, соответствующим японскому стандарту JIS K 2207.

[3] Модифицированный битум, описывающийся в [1], в котором битум (А) является продутым окисленным битумом (А2), соответствующим японскому стандарту JIS K 2207.

[0023] [4] Модифицированный битум, описывающийся в любом из пунктов [1]-[3], в котором понижающий вязкость агент (B) является техническим маслом.

[5] Двухкомпонентная смоляная композиция, содержащая основной компонент и отверждающий агент, причем основной компонент содержит битум (A), понижающий вязкость агент (B) и сополимер (C), содержащий структурный блок аллилового эфира полиалкиленгликоля (с1), структурный блок ненасыщенной дикарбоновой кислоты и/или ее ангидрид (с2), и структурный блок ароматического винилового соединения (с3), полиолефиновый полиол (D) и полиэфирный полиол (E), при этом отверждающий агент содержит диизоцианат (F).

[0024] [6] Двухкомпонентная смоляная композиция, описывающаяся в [5], в которой битум (A) является нефтяным битумом (А1) прямой перегонки нефти, соответствующим японскому стандарту JIS K 2207.

[7] Двухкомпонентная смоляная композиция, описывающаяся в [5], в которой битум (A) является продутым окисленным битумом (А2), соответствующим японскому стандарту JIS K 2207.

[0025] [8] Двухкомпонентная смоляная композиция, описывающаяся в любом из пунктов [5]-[7], в которой понижающий вязкость агент (В) является техническим маслом.

[9] Двухкомпонентная смоляная композиция, описывающаяся в любом из пунктов [5]-[7], в которой основной компонент дополнительно содержит наполнительный пигмент (G).

[0026] [10] Двухкомпонентная смоляная композиция, описывающаяся в пункте [8], в которой основной компонент дополнительно содержит наполнительный пигмент (G).

[11] Двухкомпонентная смоляная композиция, описывающаяся в пункте [9], в которой основной компонент дополнительно содержит синтетический цеолит (H).

[12] Двухкомпонентная смоляная композиция, описывающаяся в пункте [10], в которой основной компонент дополнительно содержит синтетический цеолит (H).

[13] Двухкомпонентная смоляная композиция, описывающаяся в любом из пунктов [5]-[7], которая является наполнительным материалом для полотна железных дорог.

[14] Двухкомпонентная смоляная композиция, описывающаяся в пункте [8], которая является наполнительным материалом для полотна железных дорог.

[15] Двухкомпонентная смоляная композиция, описывающаяся в пункте [9], которая является наполнительным материалом для полотна железных дорог.

[16] Двухкомпонентная смоляная композиция, описывающаяся в любом из пунктов [10]-[12], которая является наполнительным материалом для полотна железных дорог.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0027] Модифицированные нефтяные битумы в соответствии с настоящим изобретением обладают отличной сочетаемостью с полярными материалами, такими как полиолы, эпоксидные смолы и уретановые смолы, и могут применяться в материалах, использующихся для заполнения железнодорожного полотна, в клеевых составах, в материалах для покрытий полов и влагозащитных материалах. Модифицированные битумы обладают также высокой эффективностью затрат.

[0028] Двухкомпонентные смоляные композиции в соответствии с настоящим изобретением, содержащие основной компонент и отверждающий компонент, обеспечивают получение отвержденных продуктов, которые недороги и имеют отличную устойчивость при хранении и отличные механические свойства, такие как твердость. Отвержденные продукты пригодны для использования в качестве наполнителей железнодорожного полотна, клеевых составов, материалов для покрытий полов и влагозащитных материалов, в особенности наполнителей железнодорожного полотна.

КРАТКОЕ ОПИСАНИЕ РИСУНКА

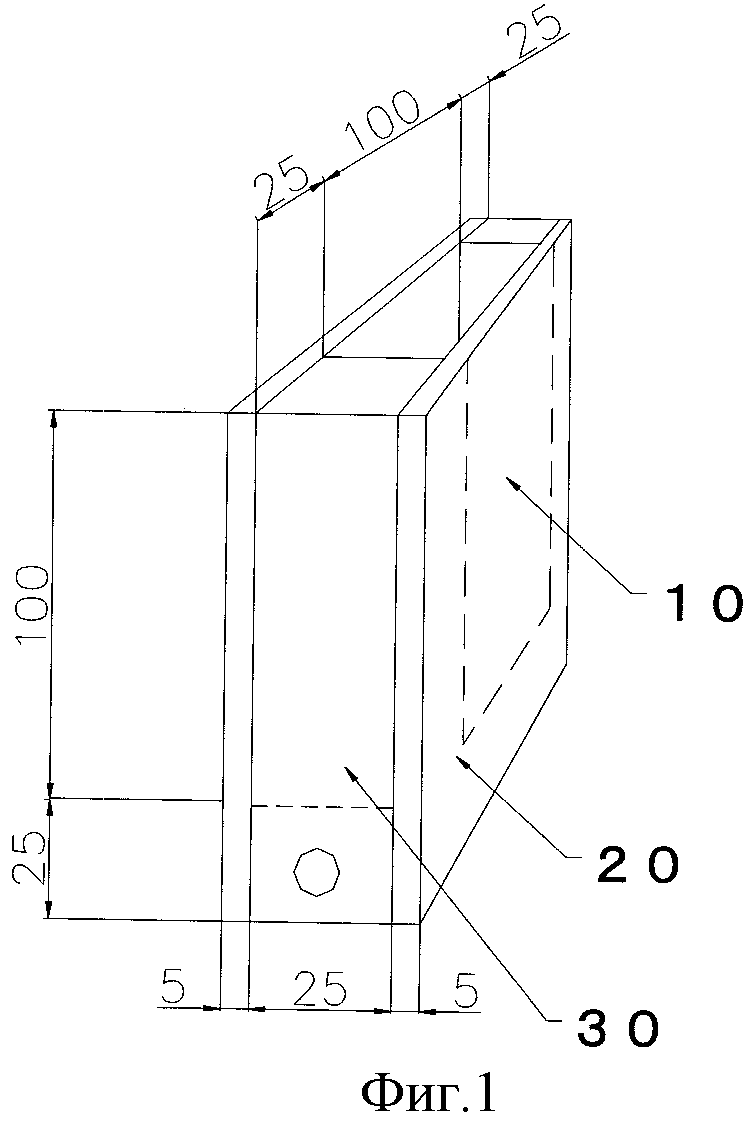

Фиг.1 представляет собой вид в перспективе литого контейнера из полиэтилена высокой плотности (внутренний объем 100 мм×100 мм×25 мм), который использовался в приводящихся примерах и сравнительных примерах, где:

10 - внутренняя емкость литого контейнера из полиэтилена высокой плотности (100 мм×100 мм×25 мм);

20 - пластина из полиэтилена высокой плотности (150 мм×125 мм×5 мм);

30 - брусок квадратного сечения (квадрат 25 мм).

ПРЕИМУЩЕСТВЕННЫЕ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

[0029] Далее в деталях описываются модифицированные битумы и двухкомпонентные смоляные композиции в соответствии с настоящим изобретением. Они содержат особый сополимер (C), который называется далее поверхностно-активным веществом. Применение сополимера (C) в качестве поверхностно-активного вещества повышает возможность диспергировать и сочетаемость битумов с обычными синтетическими смолами, содержащими полярные материалы, такими как полиолы, эпоксидные смолы и уретановые смолы.

[0030] Модифицированные битумы

Модифицированные битумы в соответствии с изобретением содержат битум (A), понижающий вязкость агент (B) и сополимер (C). Они могут дополнительно содержать различные требующиеся добавки.

[0031] Битумы (A)

Примеры битумов (A) включают нефтяные битумы (А1) прямой перегонки нефти и продутые окисленные битумы (А2). В изобретении битумы прямой перегонки нефти и продутые окисленные битумы являются битумами прямой перегонки нефти и продутыми окисленными битумами в соответствии с японским стандартом JIS K 2207 «Нефтяные битумы».

[0032] Битумы (А1) прямой перегонки нефти включают битумы прямой перегонки 20-40, битумы прямой перегонки 40-60, битумы прямой перегонки 60-80 и битумы прямой перегонки 150-200 в соответствии с JIS K 2207.

[0033] В связи с тем, что битумы (А1) прямой перегонки нефти имеют более низкую степень пенетрации (например, 20-40), модифицированные битумы, получаемые из таких битумов, дают отвержденные продукты, имеющие высокую твердость. Твердость отвержденных продуктов снижается с повышением степени пенетрации (например, 150-200).

[0034] При одинаковом отношении в смеси битума (А1) прямой перегонки и понижающего вязкость агента (B) модифицированные битумы имеют более высокую вязкость при снижении пенетрации и более низкую вязкость при увеличении пенетрации. Принимая в расчет твердость отвержденных продуктов, особенно преимущественно использовать битумы (А1) прямой перегонки 40-60.

[0035] Продутые окисленные битумы (А2) включают продутые битумы 10-20, продутые битумы 20-30 и продутые битумы 30-40 в соответствии с японским стандартом JIS K 2207.

[0036] Продутые окисленные битумы продуваются воздухом, нагреваются и полимеризируются с окислением, они имеют более высокую точку плавления, чем битумы прямой перегонки. С учетом применений модифицированных битумов, которые будут рассматриваться далее, а также технологичности, преимущественными являются продутые окисленные битумы с низкой точкой размягчения, такие как продутые битумы 2-30 и продутые битумы 30-40.

[0037] Когда в качестве битума (A) применяется битум (А1) прямой перегонки нефти, содержание этого битума (А1) прямой перегонки в модифицированном битуме в целом составляет не более 70 мас.%, преимущественно не более 65 мас.% и более преимущественно не более 60 мас.% в связи с текучестью при смешивании материалов. Нижний предел содержания битума (А1) составляет 25 мас.%, преимущественно 30 мас.%.

[0038] Когда продутый битум (А2) используется в качестве битума (A), содержание этого продутого битума (А2) в модифицированном битуме в целом составляет не более 55 мас.%, преимущественно не более 52 мас.% и более преимущественно не более 50 мас.% в связи с текучестью при смешивании материалов. Нижний предел содержания продутого битума (А2) составляет в целом 25 мас.% и преимущественно 30 мас.%.

[0039] Содержание битума (А1) в модифицированном битуме может быть выше, потому что битумы (А1) прямой перегонки имеют более низкую точку и более высокую эффективность затрат по сравнению с продутыми битумами (А2). Таким образом, вязкость модифицированных битумов может регулироваться в широких пределах, используя битум (А1) прямой перегонки в качестве битума (A).

[0040] Понижающий вязкость агент (B)

Примеры понижающего вязкость агента (B) включают технические масла, эфиры жирных кислот, фосфаты, эпоксиэфиры и пластификаторы, такие как сложные эфиры ароматических двухосновных кислот, включая диоктилфталат (DOP), диизодецилфталат (DIDP), диизононилфталат (DINP), дигептилфталат (DHP) и бутилбензилфталат (ВВР) и сложные эфиры алифатических двухосновных кислот, включая диоктиладипат (DOA), диизодециладипат (DIDA) и диоктилсебакат (DOS). Сложные эфиры ароматических двухосновных кислот и сложные эфиры алифатических двухосновных кислот имеют точки кипения и точки воспламенения не ниже 200°C.

[0041] Примеры понижающего вязкость агента (B) включают также производные приведенных выше сложных эфиров жирных кислот, фосфатов, эпоксиэфиров, сложных эфиров ароматических двухосновных кислот и сложных эфиров алифатических двухосновных кислот.

[0042] В частности, с точки зрения стоимости преимуществом обладают технические масла. Масла, получаемые при обработке парафинов, масла, получаемые при обработке нафтенов, масла, полученные в ароматических процессах, могут приобретаться коммерчески. Из них масла ароматических процессов с низкой анилиновой точкой обладают высокой сочетаемостью с полярными материалами, имеющими молекулярную полярность, и экономичны с точки зрения стоимости. Технические масла - это смазочные масла или растворители, использующиеся в технических маслах или наполнители для натуральных каучуков или синтетических резин, пластификаторы для термопластичных смол, компоненты печатных красок и смягчающие битум добавки.

[0043] Когда битум (А1) прямой перегонки применяется в качестве битума (А), содержание понижающего вязкость агента (В) в модифицированном битуме обычно составляет не менее 20 мас.%, преимущественно от 30 до 65 мас.%, более преимущественно 35-65 мас.%, учитывая текучесть при смешивании материалов.

[0044] Когда продутый битум (А2) применяется в качестве битума (А), содержание понижающего вязкость агента (В) в модифицированном битуме обычно составляет не менее 35 мас.%, преимущественно от 40 до 65 мас.% и более преимущественно 45-65 мас.%, учитывая текучесть при смешивании материалов.

[0045] Сополимеры (C)

Сополимеры (C) включают структурный блок аллилового эфира (с1) полиалкиленгликоля, структурный блок ненасыщенной дикарбоновой кислоты и/или ее ангидрид (с2) и структурный блок ароматического винилового соединения (с3).

[0046] Для структурных блоков аллилового эфира (с1) полиалкиленгликоля, структурных блоков ненасыщенной дикарбоновой кислоты и/или ее ангидрида (с2) и структурных блоков ароматического винилового соединения (с3) молярное отношение обычно составляет 1:1:1. Когда сополимер (C) имеет приблизительно такое отношение структурных блоков, сополимер (C) обладает отличным сродством с неполярными материалами, такими как битумы, и полярными материалами, такими как полиэфирные полиолы, как рассматривается далее.

[0047] Сополимеры (C) могут содержать другие структурные блоки, при этом по-прежнему соответствуя целям изобретения. Такими дополнительными структурными блоками являются блоки, полученные из полимеризующихся ненасыщенных мономеров, таких как α-олефины, изобутилен, винилацетат, аллилсульфоновая кислота, акрилаты, метакрилаты, акриламид и метакриламид.

[0048] Структурные блоки из ароматического винилового соединения (c3) обеспечивают сродство с битумами (A). Кроме того, сополимеры (С) имеют полярную группу, такую как карбонильная группа (-CO-), группа простого эфира (-C-O-C-) и группа сложного эфира (-CO-O-), и поэтому обладают сродством с полярными материалами, действующими как поверхностно-активные вещества.

[0049] Таким образом, сополимеры (C) могут использоваться в изобретении как поверхностно-активные вещества для улучшения дисперсности и сочетаемости с битумом (A) в отношении полярных материалов, таких как многофункциональные полиэфирные полиолы, имеющие высокое гидроксильное число (OHV).

[0050] Примеры аллилового эфира (c1) полиалкиленгликоля включают аллиловые эфиры полиэтиленгликоля и аллиловые эфиры полипропиленгликоля. Они могут использоваться отдельно или два, или более могут использоваться в комбинации.

[0051] Полиэтиленгликоль(мет)акрилат (c1') может использоваться взамен аллилового эфира (c1) полиалкиленгликоля.

[0052] Примеры ненасыщенной дикарбоновой кислоты включают малеиновую кислоту, фумаровую кислоту и цитраконовую кислоту. Примеры ангидридов ненасыщенной дикарбоновой кислоты включают ангидриды указанных выше ненасыщенных дикарбоновых кислот, таких как ангидрид малеиновой кислоты, ангидрид фумаровой кислоты и ангидрид цитраконовой кислоты. Из них особым преимуществом обладает ангидрид малеиновой кислоты. Эти соединения могут использоваться отдельно или в комбинации двух или более типов.

[0053] Примеры ароматических виниловых соединений (c3) включают стирол, 1-метилстирол, 2-метилстирол, 3-метилстирол, α-метилстирол винилнафталин. Из них особым преимуществом обладает стирол. Они могут использоваться отдельно или в комбинации двух или более типов.

[0054] Модифицированные битумы могут использоваться в виде двухкомпонентных смоляных композиций в качестве материалов для заполнения полотна железных дорог, которые рассматриваются далее. Эти композиции обычно не растворяются в воде. В связи с этим преимущественными сополимерами (C) являются сополимеры (1), которые содержат структурные блоки из аллилового эфира (с1) полипропиленгликоля, структурные блоки из ангидрида малеиновой кислоты и структурные блоки из стирола, и сополимеры (2), которые содержат структурные блоки из аллилового эфира полиэтиленгликоля, структурные блоки из ангидрида малеиновой кислоты и структурные блоки из стирола. Наиболее преимущественными являются сополимеры (1).

[0055] Примеры сополимеров (1) включают продукт MALIALIM AAB-0851 (фирменное название, выпускается компанией NOF CORPORATION).

Примеры сополимеров (2) включают продукт MALIALIM АКМ-0531 (фирменное название, выпускается компанией NOF CORPORATION).

[0056] Сополимеры (C) могут получаться, например, сополимеризацией, используя известный способ, смеси мономеров, содержащей аллиловый эфир (c1) полиалкиленгликоля, ненасыщенную дикарбоновую кислоту и/или ее ангидрид (c2) и ароматическое виниловое соединение (c3).

[0057] Сополимеры (C) обычно имеют среднюю молекулярную массу в пределах от 15000 до 60000, определяемую гель-хроматографией по отношению к стандартам полистирола.

Содержание сополимеров (C) в модифицированном битуме обычно составляет 0,5-7 мас.%, преимущественно 0,5-4 мас.%, более преимущественно 0,5-2 мас.%. При таком содержании (C) повышаются возможность диспергировать и сочетаемость с обычными полярными материалами. Сополимеры, имеющие строение, подобное сополимерам (C), обычно дороги и не могут добавляться к битумам в больших количествах. В противоположность этому сополимеры (C) в небольших количествах могут модифицировать битум (A) и при этом они обеспечивают отличную эффективность затрат.

[0058] Если содержание сополимеров (C) превышает указанный выше диапазон, применение полученного модифицированного битума в двухкомпонентной смоляной композиции для заполнения полотна железных дорог приведет молярному отношению (индекс NCO/OH) в реакции сшивания, которая описывается далее, выходящему за пределы заданного диапазона, и композиция не сможет достаточно отверждаться. Если содержание сополимеров (C) ниже указанного выше диапазона, возможность диспергировать и сочетаемость битума (A) с обычными полярными материалами не сможет улучшаться в достаточной мере.

[0059] Сополимеры (C) пригодны к применению в качестве поверхностно-активного вещества по следующим причинам. Параметр растворимости (значение SP) битумов (A) предполагается в пределах от 8 до 9. В данном рассмотрении значение SP является индексом растворимости. Из эмпирических данных известно, что чем меньше различие в значении SP между двумя компонентами, тем выше растворимость (и тем выше сочетаемость).

[0060] Например, битумы (A) имеют определенный уровень сочетаемости с олефиновыми смолами (неполярный материал), такими как полиэтилен (значение SP: 8,1), сополимер этилен/винилацетат (значение SP (приблизительно 20 мас.% структурных блоков, полученных из винилацетата): около 9,0), сополимер этилен/этилацетат (значение SP (приблизительно 20 мас.% структурных блоков, полученных из этилацетата): около 8,9) и полибутадиен (значение SP: 8,5 (полиолы полибутадиена имеют значение SP от 9 до 10).

[0061] С другой стороны, битумы (А) имеют очень плохую сочетаемость с синтетическими смолами, имеющими высокое значение SP, такими как эпоксидные смолы (бисфенольные эпоксидные смолы имеют значение SP, равное 11) и уретановые смолы (многофункциональные с высоким гидроксильным числом полиэфирные полиолы имеют значение SP, равное 14). (В качестве ссылки, значение SP для воды 23,4, а компоненты масел имеют значение SP от 8 до 10).

[0062] Однако сополимер (С) содержит структурные блоки из аллилового эфира (c1) полиалкиленгликоля и структурные блоки из ненасыщенной дикарбоновой кислоты и/или ее ангидрид (с2), при этом сополимер (C) обладает высокой сочетаемостью с полярными материалами, имеющими высокие значения SP, такими как полиэфирные полиолы (E), описывающиеся далее.

[0063] Благодаря структурным блокам из ароматического винилового соединения (c3) сополимер (C) обладает высокой сочетаемостью с неполярными материалами, такими как битум (A) с низким SP, понижающий вязкость агент (B) и полиолефиновый полиол (D), описывающийся позднее.

[0064] Если сополимеры (C) замещаются неионными поверхностно-активными веществами с низким гидрофильно-липофильным балансом (HLB), такими как алкиловые эфиры полиэтиленгликоля, количество поверхностно-активных веществ должно увеличиваться по отношению к битуму (A) для достижения указанного выше эффекта. Использование таких поверхностно-активных веществ на практике сложно.

[0065] Неионные поверхностно-активные вещества с высоким HLB содержат большие количества гидрофильных групп, таких как гидроксильные группы или карбоксильные группы. Если такие поверхностно-активные вещества добавляются в больших количествах к битуму (A) взамен сополимеров (C), они могут нежелательно реагировать с диизоцианатом (F), использующимся в качестве отверждающего агента в двухкомпонентной смоляной композиции, описывающейся позднее.

[0066] Добавки

Модифицированные битумы в соответствии с настоящим изобретением могут содержать добавки, такие как агенты против старения и огнезащитные составы, которые могут требоваться, при этом по-прежнему должны достигаться цели изобретения. Для контроля твердости модифицированных битумов могут добавляться нефтяные смолы, канифоли, терпеновые смолы, кумароновые смолы, фенолитовые смолы, ароматические углеводородные смолы, алифатические углеводородные смолы и гидрогенизированные продукты этих смол. Когда модифицированные битумы используются в качестве ингредиентов для материалов покрытия полотна железных дорог, к ним могут добавляться балласты.

[0067] Модифицированные битумы, по-прежнему соответствуя целям настоящего изобретения, могут содержать дополнительные термопластичные смолы, такие как сополимер этилен/пропилен, сополимер этилен/винилацетат, сополимер этилен/этилакрилат, сополимер стирол/бутадиен, атактический полипропилен и 1,2-полибутадиен.

[0068] Производство модифицированных битумов

Модифицированные битумы в соответствии с изобретением могут производиться в условиях, которые соответственно регулируются в зависимости от типов компонентов. Например, когда битум (A) является битумом прямой перегонки 40-60, битум прямой перегонки 40-60 и понижающий вязкость агент (B) могут смешиваться вместе в однородную смесь, поддерживая температуру жидкости 70-75°C. Для достижения этой температуры жидкости можно, например, установить температуру битума прямой перегонки 40-60 в 80°C или выше, а температуру жидкости понижающего вязкость агента (B) установить около 60°C. Битум прямой перегонки 40-60 обладает текучестью при температуре жидкости 80°C или выше и потому удобен в обработке.

[0069] Когда битум прямо из автоцистерны используется в качестве битума (A), температура жидкости битума обычно 150-160°C. В этом случае нет необходимости нагревать понижающий вязкость агент (B). В противоположность этому, понижающий вязкость агент (B) может добавляться к битуму в охлажденном виде.

[0070] Для того чтобы избежать изменений сополимера (C), этот сополимер преимущественно смешивается с битумом (A) и понижающим вязкость агентом (B) при температуре жидкости не выше 60°С, более преимущественно не более 50°C.

[0071] Применения модифицированных битумов

Модифицированные битумы в соответствии с изобретением имеют улучшенную возможность диспергировать и сочетаемость с полярными материалами, такими как многофункциональные полиэфирные полиолы с высоким гидроксильным числом (OHV) (например, 200 или более), и обладают отличной долговременной стабильностью. Таким образом, модифицированные битумы могут с успехом использоваться в качестве ингредиентов материалов для заполнения полотна железных дорог.

[0072] Модифицированные битумы могут смешиваться с различными полярными синтетическими смолами, такими как уретановые смолы и эпоксидные смолы. Таким образом, модифицированные битумы могут использоваться в качестве материала для обычных химических продуктов в двухкомпонентных смолах, таких как уретановые смолы и эпоксидные смолы, причем примеры таких химических продуктов включают клеевые составы, покрывные материалы, материалы для покрытия полов и влагозащитные материалы.

[0073] Двухкомпонентные смоляные композиции

Двухкомпонентные смоляные композиции в соответствии с изобретением содержат основной компонент и отверждающий агент. Основной компонент содержит битум (A), понижающий вязкость агент (B), сополимер (C), полиолефиновый полиол (D) и полиэфирный полиол (E). Основной компонент может дополнительно содержать наполнительный пигмент (G) и синтетический цеолит (Н). Отверждающий агент содержит диизоцианат (F).

[0074] Двухкомпонентные смоляные композиции имеют следующие преимущества.

Битум (A) сжижается понижающим вязкость агентом (B) в жидкий компонент, который не реагирует с диизоцианатом (F). Этот не вступающий в реакцию жидкий компонент не обладает полной сочетаемостью с полиолефиновым полиолом (D) и полиэфирным полиолом (E), которые являются жидкими компонентами, реагирующими с диизоцианатом (F). Когда полиолефиновый полиол (D) и полиэфирный полиол (E) в таком состоянии реагируют с диизоцианатом (F), и система отверждается, нереактивный жидкий компонент с течением времени часто просачивается и проступает через поры на поверхность отвержденных продуктов.

[0075] Это явление подобно просачиванию и выделению через поры пластификатора, такого как диоктилфталат (DOP), добавляемого к твердому винилхлориду. Это просачивание и выделение через поры вызывается старением и приводит к хрупкости мягкого винилхлорида.

[0076] В двухкомпонентных смоляных композициях в соответствии с изобретением особый сополимер (C) функционирует как поверхностно-активное вещество для того, чтобы битум (A), имеющий малую молекулярную полярность, и полиэфирный полиол (E), имеющий большую молекулярную полярность, смешивались вместе однородно. Поэтому получаемые отвержденные продукты имеют устойчивое качество и низкую тенденцию к просачиванию, обладая устойчивыми физическими свойствами в течение длительного времени.

[0077] Основной компонент

Основной компонент двухкомпонентной смоляной композиции содержит битум (A), понижающий вязкость агент (B), сополимер (C), полиолефиновый полиол (D) и полиэфирный полиол (E) и может дополнительно содержать наполнительный пигмент (G) и синтетический цеолит (H).

[0078] В преимущественном воплощении основной компонент получают смешиванием модифицированного битума полиолефинового полиола (D) и полиэфирного полиола (E) как основных компонентов, и понижающего вязкость агента (B), наполнительного пигмента (G) и синтетического цеолита (H) как дополнительных компонентов. Отношение этих компонентов при смешивании может определяться таким, чтобы оно было в пределах, рассматривающихся далее. Эти компоненты могут смешиваться, например, высокоскоростным дисперсионным миксером.

[0079] Битумы (A)

Битумы (A) могут быть такими же, как битумы (A), использующиеся в модифицированных битумах.

[0080] Когда используется битум (A1) прямой перегонки в качестве битума (A), его содержание в основном компоненте двухкомпонентной смоляной композиции обычно находится в пределах 5-45 мас.%, преимущественно 5-25 мас.% и более преимущественно 10-20 мас.%. Когда содержание битума (A1) прямой перегонки находится в указанных пределах, получающийся основной компонент удобен в работе и может давать отвержденные продукты, имеющие отличную механическую прочность.

[0081] Когда используется продутый окисленный битум (A2) в качестве битума (A), его содержание в основном компоненте обычно находится в пределах 5-40 мас.%, преимущественно 5-25 мас.% и более преимущественно 10-20 мас.%. Когда содержание продутого битума (A2) находится в указанных пределах, получающийся основной компонент удобен в работе и может давать отвержденные продукты, имеющие отличную механическую прочность.

[0082] Понижающие вязкость агенты (B)

Понижающие вязкость агенты (B) используются для предотвращения повышения вязкости основного компонента при добавлении в больших количеств неорганических порошков, таких как наполнительные пигменты (G), которые рассматриваются далее, а также для предотвращения усадки при отверждении продуктов, полученных из двухкомпонентных смоляных композиций.

[0083] Понижающие вязкость агенты (B) могут быть такими же, как понижающие вязкость агенты (B), использующиеся в модифицированных битумах. В частности, преимущественными являются технические масла с точки зрения эффективности затрат. Масла, получаемые при обработке парафинов, масла, получаемые при обработке нафтенов, и ароматические технические масла реализуются коммерчески. Из них ароматические технические масла, имеющие низкую анилиновую точку, показывают достаточно высокую сочетаемость с полярными материалами и позволяют получить отличную эффективность затрат.

[0084] Содержание понижающих вязкость агентов (B) в основном компоненте обычно находится в пределах 10-40 мас.%, преимущественно 20-35 мас.% и более преимущественно 20-30 мас.%. Когда содержание понижающих вязкость агентов (B) находится в этих пределах, получающийся основной компонент имеет требующуюся текучесть и удобен в работе.

[0085] Сополимеры (C)

Сополимеры (С) могут быть подобными сополимерам (C), которые используются в модифицированных битумах. Сополимеры включают структурный блок из аллилового эфира (с1) полиалкиленгликоля, структурный блок из ненасыщенной дикарбоновой кислоты и/или ее ангидрида (c2) и структурный блок из ароматического винилового соединения (c3).

[0086] В частности двухкомпонентные смоляные композиции, использующиеся для заполнения полотна железных дорог, не должны быть водорастворимыми. С учетом этого преимущественными сополимерами (C) являются сополимеры (1), которые содержат структурные блоки из аллилового эфира полипропиленгликоля, структурные блоки из малеинового ангидрида и структурные блоки из стирола, и сополимеры (2), которые содержат структурные блоки из аллилового эфира полиэтиленгликоля, структурные блоки из малеинового ангидрида и структурные блоки из стирола. Особым преимуществом обладают сополимеры (1).

[0087] Примеры сополимеров (1) включают продукт MALIALIM AAB-0851 (фирменное название, выпускается компанией NOF CORPORATION).

Примеры сополимеров (2) включают продукт MALIALIM AKM-0531 (фирменное название, выпускается компанией NOF CORPORATION).

[0088] Содержание сополимеров (С) в основном компоненте двухкомпонентной смоляной композиции обычно находится в пределах 0,1-2 мас.%, преимущественно 0,1-1 мас.% и более преимущественно 0,1-0,5 мас.%. Такое содержание сополимеров (C) обеспечивает получение у битумов (A) улучшенной возможности диспергировать и сочетаемости с полярными материалами. Сополимеры, имеющие структуру, подобную сополимерам (C), обычно дороги и не могут добавляться в больших количествах к битумам. В противоположность этому сополимеры (C) в небольших количествах могут модифицировать битумы (A) и при этом обеспечивают высокую эффективность затрат.

[0089] Если содержание сополимеров (C) превышает указанный выше уровень, молярное отношение (индекс NCO/OH) реакции сшивания, рассматривающейся далее, может оказаться за пределами заданного диапазона и двухкомпонентная композиция может недостаточно отверждаться. Если содержание сополимеров (C) ниже указанных пределов, возможность диспергировать и сочетаемость с полярными материалами битума (A) может не улучшаться в достаточной степени.

[0090] Полиолефиновые полиолы (D)

Полиолефиновые полиолы (D) обладают отличной сочетаемостью с неполярными материалами. Полиолефиновые полиолы являются существенными компонентами, служащими для предотвращения выпотевания битумов (A) или понижающих вязкость агентов (B), которые не взаимодействуют с диизоцианатом (F), из отвержденных продуктов двухкомпонентных смоляных композиций.

[0091] Примеры полиолефиновых полиолов (D) включают полибутадиенполиол, гидрогенизированный полибутадиенполиол и полиизопренполиол. Из них полибутадиенполиол является преимущественным соединением.

[0092] Коммерчески доступные полибутадиенполиолы включают Poly-bd R45HT (торговая марка, выпускается компанией Idemitsu Kosan Co., Ltd, представляет собой жидкий полибутадиен, имеющий первичную или вторичную гидроксильную группу на конце и среднюю молекулярную массу от 1200 до 5300), Poly-bd R15HT (выпускается компанией Idemitsu Kosan Co., Ltd.), KRASOL-LBH 1500, KRASOL-LBH 2000, KRASOL-LBH 2040, KRASOL-LBH 3000, KRASOL-LBH P5000 В, KRASOL-HLBH-P3000 (выпускается компанией Sartomer Company, Inc.).

[0093] Полиолефиновые полиолы (D) обычно имеют гидроксильное число в пределах 20-100. С таким гидроксильным числом полиолефиновые полиолы (D) обладают высокой сочетаемостью с другими компонентами, в частности с полиэфирными полиолами (E).

[0094] Содержание полиолефиновых полиолов (D) в основном компоненте обычно находится в пределах 5-30 мас.%, преимущественно 5-20 мас.% и более преимущественно 5-10 мас.%. Когда содержание полиолефиновых полиолов находится в этих пределах, достигается хорошая сочетаемость с неполярными материалами.

[0095] Полиэфирные полиолы (Е)

Как указывалось выше, полиолефиновые полиолы (D) обладают отличной сочетаемостью с битумами (A). Однако использование одних полиолефиновых полиолов (D) в качестве компонентов, которые реагируют с диизоцианатом (F) для повышения твердости отверждаемых продуктов, приводит к получению мягких отвержденных продуктов, и применение таких отвержденных продуктов ограничено.

[0096] В данном изобретении полиэфирные полиолы (E) используются в основном компоненте совместно с полиолефиновыми полиолами (D). Полиэфирные полиолы (E) реагируют с диизоцианатом (F) и увеличивают твердости отверждаемых продуктов.

[0097] Примеры полиэфирных полиолов (E) включают полиэфирные полиолы, преимущественно имеющие гидроксильное число (OHV) от 300 до 600 и более преимущественно от 350 до 450 с 3-4 гидроксильными группами. Эти полиолы получают добавлением полимеризующего пропиленоксида и/или этиленоксида к многоатомным спиртам с тремя или более гидроксильными группами, такими как глицерин, триметилолпропан, диглицерин и пентаэритритол. В частности, полиэфирные полиолы преимущественно имеют гидроксильное число (OHV) от 300 до 500, более преимущественно 350-450, которые получают дополнительной полимеризацией пропиленоксида в триметилолпропан или пентаэритритол, потому что они имеют высокую реакционную способность с диизоцианатом (A) и высокую эффективность повышения твердости получаемых отвержденных продуктов.

[0098] Примеры полиэфирных полиолов (E) дополнительно включают ароматические полиолы, такие как полиолы, получаемые дополнительной полимеризацией пропиленоксида и/или этиленоксида к N,N-бис(2-гидрооксиэтил)анилину или N,N-бис(2-гидрооксипропил)анилину.

[0099] Коммерчески доступные полиэфирные полиолы (E) включают EXCENOL 400MP, EXCENOL 410NE (производятся компанией ASAHI GLASS CO., LTD.). ACTOCOL GR-89 (производится компанией Mitsui Chemical Polyurethanes, Inc.), SANNIX HD402 (производится компанией Sanyo Chemicals industries Ltd.), DK FLEX (производится компанией DAI-ICHI KOGYO SEIYAKU CO., LTD), VORANOL (производится компанией Dow Chemicai Company), DESMOPHENE TS-450 (производится компанией Bayer). Из этих продуктов EXCENOL 400MP. у которого гидроксильное число в указанном выше диапазоне является преимущественным соединением.

[0100] Содержание полиэфирных полиолов (E) в основном компоненте двухкомпонентной смоляной композиции обычно находится в пределах 3-20 мас.%, преимущественно 4-15 мас.% и более преимущественно 5-10 мас.%. Когда содержание полиэфирных полиолов находится в этих пределах, получаемый отвержденный продукт имеет достаточную прочность.

[0101] Наполнительные пигменты (G)

В двухкомпонентных смоляных композициях наполнительные пигменты (G) преимущественно используются для увеличения механической прочности отвержденных продуктов, получаемых из этих смоляных композиций, предотвращения их усадки при отверждении и снижения стоимости производства.

[0102] Примеры наполнительных пигментов (G) включают порошки карбоната кальция, двуокиси кремния, водной двуокиси кремния, водной двуокиси магния, сульфата бария, карбоната бария, силиката алюминия, силиката кальция, водного силиката алюминия, гидроокиси алюминия и окиси цинка. Они могут использоваться отдельно или в комбинации двух или более видов.

[0103] Из приведенных выше наполнительных пигментов особенно преимущественным является порошок карбоната кальция, так как он повсеместно широко используется и его твердость невысока, в связи с чем он легко размалывается (например, число твердости по Моссу карбоната кальция 3, а число двуокиси кремния 7), и получение порошка с малыми и одинаковыми по размеру частицами обходится недорого. Преимущественно, чтобы карбонат кальция размалывался сухим с получением плотного порошка карбоната кальция.

[0104] Содержание наполнительных пигментов (G) в основном компоненте двухкомпонентной смоляной композиции преимущественно находится в пределах 1-55 мас.%, более преимущественно 30-50 мас.% и еще более преимущественно 35-45 мас.%. Когда содержание наполнительных пигментов (G) находится в этих пределах, главный компонент обладает требующейся текучестью и технологичностью, а механическая прочность получаемого отвержденного продукта повышается.

[0105] В связи с тем, что двухкомпонентные смоляные композиции в соответствии с изобретением подвергаются дополнительной полимеризации после того как основной компонент и отверждающий агент смешиваются друг с другом, неизбежно происходит усадка отверждения. Например, усадка отверждения таких материалов, как материалы для заполнения полотна железных дорог, которые помещаются в фиксированный объем в определенной бетонной структуре, создают радиальное напряжение в отвержденном продукте, что может вызывать: (1) растрескивание в отвержденном продукте, 2) отделение от бетонной структуры и (3) возникновение пространственных зазоров между отвержденным продуктом и бетонной структурой.

[0106] В соответствии с настоящим изобретением усадка отверждения получаемых отвержденных продуктов может подавляться до такого уровня, при котором она не создает указанных выше проблем. Например, проблему можно избежать добавлением неорганических порошков, таких как наполнительные пигменты (G), в основной компонент двухкомпонентной смоляной композиции или добавлением жидких смол, таких как пластификаторы, которые не реагируют с диизоцианатом (F). Модифицированные битумы с улучшенной возможностью диспергировать и сочетаемостью и понижающий вязкость агент (B) также способствуют подавлению усадки отвержденных продуктов.

[0107] Синтетические цеолиты (Н)

В двухкомпонентных смоляных композициях в соответствии с изобретением часто случается, что вода попадает в композицию, когда смешиваются основной компонент и отверждающий агент, и вода взаимодействует с диизоцианатом (F) с получением двуокиси углерода, которая вызывает расширение. Однако добавление синтетического цеолита (H) к основному компоненту позволяет удалить воду и предотвратить или подавить это расширение.

[0108] Примеры синтетических цеолитов (H) включают кристаллические алюмосиликаты щелочных металлов или щелочноземельных металлов, представленные MeO·Al2O3·mSiOs2·nH2O.

Коммерчески доступные синтетические цеолиты включают молекулярные сита 3A, 4A и 5A (производятся компанией Union Carbide Corporation).

[0109] Синтетические цеолиты (H) имеют большое количество пор и эффективно адсорбируют различные типы молекул, таких как вода, двуокись углерода, аммоний и углеводороды. Синтетические цеолиты разрабатываются, производятся и поставляются с различными размерами пор, при этом они могут адсорбировать молекулы в 3Ǻ или более.

[0110] Вода представляет собой соединение, имеющее молекулы наименьшего диаметра, и синтетические цеолиты (H), имеющие размер пор 3Ǻ или более, могут их адсорбировать. Синтетические цеолиты с порами 4Ǻ или более производятся в больших количествах во всем мире и поэтому являются преимущественными, поскольку имеют невысокую цену В частности, такие цеолиты с порами 4Ǻ, как молекулярные сита 4Ǻ (производятся компанией Union Carbide Corporation), являются преимущественными.

[0111] Содержание синтетических цеолитов (H) в основном компоненте двухкомпонентной смоляной композиции преимущественно находится в пределах 0,1-15 мас.%, более преимущественно 0,5-5 мас.% и еще более преимущественно 1-5 мас.%. Когда содержание синтетических цеолитов (H) находится в этих пределах, вода, получаемая с наполнительными пигментами (G) или с другими компонентами, удаляется, и предотвращается расширение.

[0112] Синтетические цеолиты (H) имеют хорошо выраженное свойство адсорбировать воду, как указывается выше. Если основной компонент смешивается в дисперсионном миксере или аналогичном устройстве в течение длительного времени, синтетический цеолит будет адсорбировать влажный воздух, захватывающийся при перемешивании, и может оказаться насыщенным. В связи с этим преимущественно, чтобы при получении главного компонента другие компоненты, кроме синтетического цеолита (H), хорошо перемешивались сначала, а затем добавлялся синтетический цеолит (H).

[0113] Добавки

Основной компонент двухкомпонентной смоляной композиции может содержать катализатор сшивания для содействия реакции сшивания полиолефиновых полиолов (D) и полиэфирных полиолов (E) с диизоцианатами (F). Примеры катализаторов сшивания включают катализаторы уретановой реакции, такие как алкилаты солей металлов и основные соединения, включая дибутилоловодилаурат, диостилоловодилаурат, диостилоловомалеат, октилат свинца, триэтилендиамин и 1,8-диазабицикло(5,4,0)ундецен-7.

[0114] Отверждающие агенты

Отверждающий агент в двухкомпонентной смоляной композиции в соответствии с изобретением содержит диизоцианат (F). Диизоцианат (F) используется в качестве сшивающего агента, который сшивает полиолефиновый полиол (D) и полиэфирный полиол (Е).

[0115] Примеры диизоцианатов (F) включают полимерный MDI (метилендифеиилдиизоцианат), MDI модифицированный карбодиимидом, заканчивающиеся изоцианатом преполимеры, формирующиеся между MDI и/или TDI (толилендиизоцианат) и гликолем или полиэфиргликолем; продукты оканчивающихся изоцианатом преполимеров, разбавленные MDI; тримеры HDI (гексаметилендиизоцианат), IPDI (изофорондиизоцианат), NBDI (норборнандиизоцианат); и преполимеры, формирующиеся между HDI, тример HDI, IPDI или NВDI и гликолем или полиэфиргликолем. Из этих соединений полимерный MDI удобен в работе, отличается высокой эффективностью затрат и поэтому является наиболее преимущественным соединением.

[0116] Отверждающий агент, содержащий диизоцианат (F), используется в таком количестве, при котором эквивалентное отношение изоционатных групп (NCO) в отверждающем агенте к гидроксильным группам (OH) в главном компоненте (индекс NCO/OH) теоретически равен 1, но обычно составляет от 0,9 до 1,2, преимущественно 1,0-1,2 и более преимущественно 1,05-1,15. Такое количество отверждающего агента по отношению к основному компоненту обеспечивает получение устойчивых отвержденных продуктов.

[0117] Применения двухкомпонентных смоляных композиций и отвержденных продуктов

Двухкомпонентные смоляные композиции в соответствии с изобретением обычно состоят из основного компонента и отверждающего агента. Основной компонент и отверждающий агент смешиваются с применением известных способов для получения отвержденных продуктов.

[0118] Двухкомпонентные смоляные композиции могут успешно применяться в качестве эластичных синтетических смоляных материалов, готовящихся непосредственно на месте применения, которые применяются на железнодорожных путях на эстакадах и на шпальных прямого сочленения железнодорожных путях.

Отвержденные продукты из двухкомпонентных смоляных композиций могут использоваться как наполнители полотна железных дорог. В качестве примера можно привести бетонную конструкцию, устанавливающуюся между поднятой поверхностью железнодорожного полотна и рельсами, и отвержденный продукт используется для заполнения промежутка между поверхностью полотна и бетонной конструкцией. Отвержденные продукты используются также для предотвращения разрушения бетонной конструкции от теплового расширения или сжатия рельс или от нагрузок, таких как центробежное боковое напряжение, возникающее при движении железнодорожного транспорта на криволинейных участках дорог.

[0119] Более детально, следует указать, что отвержденные продукты могут использоваться в качестве наполнительных материалов вокруг выступов подкладок, для заполнения зазоров для фиксации синтетических железнодорожных шпал на стрелочных переводах, для заполнения зазоров между подкладками и дорожным полотном, ремонтных материалов в составе цементирующих битумных растворов для заполнения трещин, вызванных промерзанием, а также буферных материалов.

[0120] Здесь под дорожным полотном понимаются укрепленные бетонированные основания для железной дороги, устанавливающиеся на поверхности приподнятых участков для изменения подъема между внутренним и внешним рельсом (наклон виража) для предотвращения схода с рельсов железнодорожного транспорта под действием центробежных сил на криволинейных участках железных дорог или для образования выступов, препятствующих смещению подкладок.

[0121] ПРИМЕРЫ

Далее модифицированные нефтяные битумы и двухкомпонентные смоляные композиции в соответствии с настоящим изобретением будут рассматриваться в деталях на основании примеров, которые не должны ограничивать объем изобретения.

Пример 1

Понижающий вязкость агент (В), ароматическое техническое масло (DIANA PROCESS OIL AC-12, производится компанией Idemitsu Kosan Co., Ltd.) (44.25 частей по массе), помещался в емкость с паровой рубашкой и нагревался до приблизительно 50°C при перемешивании с помощью высокоскоростного дисперсионного миксера (1000-1500 об/мин). После этого битум (A), нефтяной битум 40-60 прямой перегонки (55 частей по массе), который предварительно нагревается до 100°C, добавляется в емкость. Таким способом готовится жидкая смесь.

[0122] При перемешивании смеси температура жидкости, которая составляла приблизительно 75°C, понижалась до приблизительно 50°C с помощью циркуляции охлаждающей воды через паровую рубашку. После этого сополимер (C), MALIALIM ААВ-0851 (торговая марка, сополимер аллилового эфира полиалкиленгликоля (c1), малеиновый ангидрид и стирол, производится NOT CORPORATION) (0.75 частей по массе), добавлялся и перемешивание продолжалось в течение приблизительно 30 минут. Пока перемешивание продолжалось, охлаждающая вода циркулировала в паровой рубашке. Когда температура жидкости достигала около 25°C, перемешанная жидкость, являющаяся модифицированным битумом прямой перегонки нефти, извлекалась из емкости.

[0123] Пример 2

Модифицированный нефтяной продутый окисленный битум получался таким же способом, как в Примере 1, за исключением того, что в качестве битума (A) использовался продутый окисленный битум 20-30 взамен и количества компонентов были изменены, как приведено в Таблице 1.

[0124] Сравнительный пример 1

Ожиженный нефтяной битум прямой перегонки получался таким же способом, как в Примере 1, за исключением того, что количества компонентов были изменены, как показано в Таблице 1.

[0125] Сравнительный пример 2

Ожиженный нефтяной продутый окисленный битум получался таким же способом, как в Примере 2, за исключением того, что количества компонентов были изменены, как показано в Таблице 1.

[0126] Оценка битумов

Модифицированные битумы (нефтяной битум прямой перегонки и нефтяной продутый окисленный битум), полученные в Примерах, и немодифицированные нефтяные битумы (ожиженный нефтяной битум прямой перегонки и ожиженный нефтяной продутый окисленный битум) из сравнительных примеров брались каждый в количестве 165 г и каждый образец смешивался с 45 г трехфункционального полиэфирного полиола (EXCENOL 400МР, производится ASAHI GLASS CO., LTD., гидроксильное число 400). Они перемешивались с помощью небольшого высокоскоростного миксера при комнатной температуре в течение 30 минут и выдерживались при комнатной температуре в течение 7 дней.

[0127] В соответствии с требованиями японского стандарта JIS К 0070 "7. Гидроксильное число гидроксильное число измерялось для смеси модифицированных или немодифицированных битумов и полиэфирного полиола. Результаты для модифицированных битумов из Примеров 1-2 и немодифицированных битумов из Сравнительных примеров 1-2 показаны в Таблице 1.

[0128] Теоретическое гидроксильное число для модифицированных или немодифицированных смесей битум/полиэфирного полиола было 87 mg KOH/g. Если битум обладал улучшенной возможностью диспергировать и сочетаемостью с полиэфирными полиолами, то реальное гидроксильное число должно быть близким к теоретическому значению гидроксильного числа. Если эти свойства не улучшаются, реальное гидроксильное число должно значительно отличаться от теоретического значения гидроксильного числа.

[0129] Для сведения приводятся следующие данные: удельная масса модифицированного битума из Примера 1 была 1,016 и удельная масса полиэфирного полиола была 1,055. Таким образом, если бы модифицированный битум и полиэфирный полиол разделялись, полиэфирный полиол был бы ниже модифицированного битума, и реальное гидроксильное число было бы ниже теоретического гидроксильного числа.

[0131] Пример 3

В контейнер последовательно подавались 30 частей по массе модифицированного битума прямой перегонки нефти из Примера 1, 13 частей по массе ароматического технического масла в качестве понижающего вязкость агента (B), 7 частей по массе бутадиендиола (Poly-bd R45HT, производится Idemitsu Kosan Co., Ltd., средняя молекулярная масса 2800, ожиженный полибутадиен, заканчивающийся основными гидроксильными группами на обоих концах (число гидроксильных групп 2)) в качестве полиолефинового полиола (D), 8 частей по массе полиола эфира полиоксипропилена ((EXCENOL 400МР, производится ASAHI GLASS CO., LTD., средняя молекулярная масса 420, число гидроксильных групп 3)) в качестве полиэфирного полиола (E), 40 частей по массе размолотого в сухом виде в порошок карбоната кальция (средний диаметр частиц 2 мкм) в качестве наполнительного пигмента (G) и 0,01 части по массе дибутилоловодилаурата в качестве сшивающего катализатора. Эти материалы перемешивались до однородности высокоскоростным дисперсионным миксером.

[0132] Затем 2 части по массе синтетического порошкового цеолита (поры 4Ǻ) добавляются в контейнер в качестве синтетического цеолита (H). Смесь перемешивалась до однородности высокоскоростным дисперсионным миксером с получением композиции. Композиция помещалась в вакуумный обеспенивающий аппарат, и пена удалялась при пониженном давлении около 60 мм Hg в течение приблизительно 15 минут, получая основной компонент в виде жидкой композиции.

[0133] Двухкомпонентная смоляная композиция состояла из основного компонента, температура которого поддерживалась на 23,5°C, и отвергающего агента, которым было полимерное MDI (содержание NCO около 31%) в качестве диизоцианата (F). Основной компонент и отверждающий агент смешивались в отношении 100,01 частей по массе: 10 по массе (основной компонент: отверждающий агент). Отвержденные продукты производились и оценивались с помощью методов, описывающихся далее в разделе «Оценка отвержденных продуктов».

[0134] Сравнительный пример 3, Пример 4 и Сравнительный пример 4

Двухкомпонентные смоляные композиции получались таким же способом, который описан в Примере 3, за исключением того, что основной компонент готовится из материалов в количествах, указанных в Таблице 2. Отвержденные продукты получались и оценивались, как описывается в Примере 3.

[0135] Оценка отвержденных продуктов

Двухкомпонентные смоляные композиции помещались в три литых контейнера из полиэтилена высокой плотности, как показано на Фиг.1, и отверждались в термогидростате при 23,5°C и 50% относительной влажности в течение 2 дней. Продукты извлекались из контейнеров и дополнительно отверждались в термогидростате при 23,5°C и 50% относительной влажности в течение 2 недель. Три куска отвержденных продуктов, отобранных в качестве образцов, тестировались с помощью следующих методов.

[0136] Твердость

Твердость определялась с помощью тестера твердости в соответствии со стандартом японской Ассоциации резиновой промышленности SRIS-0102. Каждый образец тестировался в трех точках и определялось среднее значение по девяти точкам трех полученных образцов.

[0137] Модуль Юнга

Модуль Юнга устанавливался определением динамической жесткости в соответствии с тестом на динамическую жесткость по стандарту JIS K 6286 и преобразованием данных по динамической жесткости в модуль Юнга. Измерение модуля Юнга позволило получить количественную оценку твердости отвержденных продуктов. Результат теста на модуль Юнга представлял собой среднее значение из данных по трем образцам.

[0138] Динамическая жесткость определялась в соответствии с условиями тестирования, излагающимися в спецификации смоляных наполнителей для полотна железных дорог документа №А-87-74 японского Исследовательского Института железнодорожного транспорта, опубликованного в марте 1967 г. В тесте образец 100 м×100 мм×25 мм сжимался три раза со скоростью 1 мм/мин при максимальной компрессионной нагрузке 4,4 кН на поверхность 100 мм×100 мм. Динамическая жесткость рассчитывалась на основе соотношения нагрузка-смещение от 0,98 до 3,32 кН по третьей компрессионной кривой.

[0139] Тенденция к выпотеванию

Отвержденные продукты хранились в термогидростате при 23,5°C и относительной влажности 50% в течение 3 месяцев, а тенденция к выпотеванию оценивалась визуальной инспекцией на наличие выпотевания битума и технического масла из отвержденного продукта.

[0140] В Таблице 2 приводятся химические составы двухкомпонентных смоляных композиций, полученных в Примерах 3-4 и Сравнительных примерах 3-4, и результаты оценки отвержденных продуктов. Результаты в Таблице 2 ясно показывают, что отвержденные продукты двухкомпонентных смоляных композиций, полученных в Примерах 3-4, обладают улучшенной устойчивостью при хранении и механической прочностью.

[0142] Двухкомпонентные смоляные композиции Примеров 3 и 4 содержали модифицированный битум с улучшенной возможностью диспергировать и сочетаемостью. Отвержденные продукты из этих композиций показали модуль Юнга, который был выше в два раза или более по сравнению с отвержденными продуктами из композиций Сравнительных примеров 3 и 4, которые содержали немодифицированный битум. В связи с тем, что отвержденные продукты обычно используются в условиях сжатия, как на полотне железных дорог, повышение твердости являет существенным преимуществом.

[0143] Когда двухкомпонентные смоляные композиции Сравнительных примеров 3 и 4, которые содержали немодифицированный битум, отверждались, часть битума и технического масла (которые были распределены в композициях) не оставалась в отвержденном продукте по той причине, что немодифицированный битум не имел (достаточной) возможности диспергировать и сочетаемости с полярной смолой. В результате битум и техническое масло выпотевали на поверхности отвержденного продукта.

[0144] Двухкомпонентные смоляные композиции Примеров 3 и 4 содержали модифицированный битум с улучшенной возможностью диспергировать и сочетаемостью. В противоположность приведенному выше результату полученные отвержденные продукты из этих композиций не обнаружили какого-либо выпотевания благодаря значительному улучшению сочетаемости битума (A) с полиэфирным полиолом (E).

Изобретение относится к модифицированным битумам и двухкомпонентным смоляным композициям. Модифицированный битум содержит нефтяной битум прямой перегонки нефти (А1) в количестве от 25 до 70 мас.%, понижающий вязкость агент (В), представляющий собой техническое масло, в количестве от 20 до 65 мас.% и сополимер (С) в количестве от 0,5 до 7 мас.%. Сополимер (С) содержит структурный блок из аллилового эфира полиалкиленгликоля (с1), блок из ненасыщенной дикарбоновой кислоты и/или ее ангидрид (с2) и блок из ароматического винилового соединения (с3). Молярное соотношение блоков составляет примерно 1:1:1. Двухкомпонентная смоляная композиция содержит основной компонент и отверждающий агент. Основной компонент содержит нефтяной битум прямой перегонки нефти (А1) в пределах от 5 до 45 мас.%, понижающий вязкость агент (В) в пределах от 10 до 40 мас.%, сополимер (С), содержащий структурные блоки (с1), (с2) и (с3), в пределах от 0,1 до 2 мас.%, полиолефиновый полиол (D) в пределах от 5 до 30 мас.% и полиэфирный полиол (Е) в пределах от 3 до 20 мас.%. При этом отверждающий агент содержит диизоцианат (F). Модифицированный битум имеет отличную способность диспергировать и высокую сочетаемость с полярными материалами, которые могут использоваться в различных составах, включающих материалы для покрытия полотна железных дорог, и которые при этом являются недорогими. 2 н. и 5 з.п. ф-лы, 2 табл., 1 ил.

1. Модифицированный нефтяной битум, содержащий: нефтяной битум (А), понижающий вязкость агент (В) и сополимер (С), содержащий структурный блок из аллилового эфира полиалкиленгликоля (с1), структурный блок из ненасыщенной дикарбоновой кислоты и/или ее ангидрид (с2), и структурный блок из ароматического винилового соединения (с3),

в котором битум (А) является нефтяным битумом (А1) прямой перегонки нефти, соответствующим японскому стандарту JIS К 2207 и понижающий вязкость агент (В) является техническим маслом,

в котором в структурном блоке из аллилового эфира полиалкиленгликоля (с1), структурном блоке из ненасыщенной дикарбоновой кислоты и/или ее ангидрида (с2) и структурном блоке из ароматического винилового соединения (с3) молярное соотношение составляет примерно 1:1:1, и

в котором содержание нефтяного битума (А1) прямой перегонки нефти составляет от 25 до 70 мас.%, содержание понижающего вязкость агента (В) составляет от 20 до 65 мас.% и содержание сополимера (С) составляет от 0,5 до 7 мас.%.

2. Двухкомпонентная смоляная композиция, содержащая основной компонент и отверждающий агент, причем основной компонент содержит: нефтяной битум (А) в пределах от 5 до 45 мас.%, понижающий вязкость агент (В) в пределах от 10 до 40 мас.%, сополимер (С), содержащий структурный блок из аллилового эфира полиалкиленгликоля (с1), структурный блок из ненасыщенной дикарбоновой кислоты и/или ее ангидрид (с2), и структурный блок ароматического винилового соединения (с3) в пределах от 0,1 до 2 мас.%, полиолефиновый полиол (D) в пределах от 5 до 30 мас.% и полиэфирный полиол (Е) в пределах от 3 до 20 мас.%,

при этом отверждающий агент содержит диизоцианат (F) и используется в таком количестве, при котором эквивалентное отношение изоционатных групп (NCO) в отверждающем агенте к гидроксильным группам (ОН) в главном компоненте (индекс NCO/OH) составляет в пределах от 0,9 до 1,2,

при этом нефтяной битум (А) является нефтяным битумом (А1) прямой перегонки нефти, соответствующим японскому стандарту JIS К 2207 и понижающий вязкость агент (В) является техническим маслом,

при этом в структурном блоке из аллилового эфира полиалкиленгликоля (с1), в структурном блоке из ненасыщенной дикарбоновой кислоты и/или ее ангидрида (с2) и в структурном блоке из ароматического винилового соединения (с3) молярное соотношение составляет примерно 1:1:1.

3. Двухкомпонентная смоляная композиция по п.2, в которой основной компонент дополнительно содержит наполнительный пигмент (G) для увеличения механической прочности отверждающих продуктов, получаемых из этих смоляных композиций, предотвращения их усадки при отверждении и снижения стоимости производства.

4. Двухкомпонентная смоляная композиция по п.3, в которой основной компонент дополнительно содержит синтетический цеолит (Н) для удаления воды, чтобы предотвратить или подавить его расширение.

5. Двухкомпонентная смоляная композиция по п.2, которая является наполнительным материалом для полотна железных дорог.

6. Двухкомпонентная смоляная композиция по п.3, которая является наполнительным материалом для полотна железных дорог.

7. Двухкомпонентная смоляная композиция по п.4, которая является наполнительным материалом для полотна железных дорог.

| US 4530652 A1, 23.07.1985 | |||

| РАСКАТНИК В ГИЛЬЗОВЫХ МАШИНАХ | 1926 |

|

SU6756A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМА | 1998 |

|

RU2152965C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ, СПОСОБ УВЕЛИЧЕНИЯ ЕЕ СРОКА СЛУЖБЫ, КОМПОЗИЦИЯ БЛОК-СОПОЛИМЕРА | 1996 |

|

RU2185403C2 |

Авторы

Даты

2012-02-20—Публикация

2009-09-01—Подача