Изобретение относится к способам создания нанопористых металлических материалов и может применяться при изготовлении ультрафильтрационных мембран и получении нанопористых изделий со сквозными порами.

Известен способ нанесения пленочного покрытия, заключающийся в подаче рабочего газа в вакуумную камеру, импульсной генерации потока плазмы и пучка высокоэнергетических ионов и поочередном их воздействии на подложку через определенный временной промежуток (Патент РФ №2339735, C23C 14/35, C23C 14/48, B82B 3/00 (2006.01). Опубл. 27.11.2008, Бюл. №33).

Недостатками известного способа являются малая производительность, высокая себестоимость изделия и пониженное качество продукции за счет того, что необходимо комбинированное использование плазменных, ионных и вакуумных технологий, при реализации которых должны приниматься меры для подавления высоковольтного пробоя ускоряющих промежутков, невозможность создания сквозной пористости при компактной подложке, необходимость обеспечения адгезии между покрытием и подложкой, а также использовать дорогостоящее технологическое оборудование (вакуумные камеры).

Наиболее близким техническим решением является способ формирования наноструктурированных пористых слоев, заключающийся в создании субмикропористого поверхностного слоя путем энергетического воздействия на листовые или трубчатые заготовки из сплавов типа твердый раствор, формирование наноразмерной пористой структуры осуществляют последующей пластической деформацией заготовок с изменением характерного размера и глубины пор приложением растягивающих напряжений при растяжении или изгибе в пределах

σ1<σ<SB,

где σ1 - предел текучести материала σT либо условный предел текучести σ0,2 для материалов, не имеющих площадки текучести, σ - напряжение при деформации, SB - истинное напряжение начала локальной деформации; либо приложением сжимающих напряжений при сжатии или изгибе в пределах

,

,

где  - условный предел текучести при сжатии,

- условный предел текучести при сжатии,  - напряжение разрушения при сжатии; при температурах, не превышающих температуру порога рекристаллизации, причем формирование наноразмерной пористой структуры проводится как с одной, так и с обеих сторон заготовок в зависимости от их состояния до деформации (Патент РФ №2379229 C1, B82B 3/00, C22F 1/00 (2006.01). Опубл. 20.01.2010, Бюл. №2).

- напряжение разрушения при сжатии; при температурах, не превышающих температуру порога рекристаллизации, причем формирование наноразмерной пористой структуры проводится как с одной, так и с обеих сторон заготовок в зависимости от их состояния до деформации (Патент РФ №2379229 C1, B82B 3/00, C22F 1/00 (2006.01). Опубл. 20.01.2010, Бюл. №2).

Недостатком известного технического решения являются ограниченные функциональные возможности, обусловленные невозможностью применения изготавливаемых нанопористых твердокристаллических материалов в качестве мембран для осуществления процесса ультрафильтрации вследствие небольших толщин получаемого пористого слоя, низкой плотности и неравномерного распределения по площади сквозных пор, а также недостаточно высокой механической прочности получаемого изделия.

В основу изобретения поставлена задача расширения функциональных возможностей способа создания нанопористых материалов для их использования в качестве мембран при осуществлении процесса ультрафильтрации за счет увеличения толщин получаемого пористого слоя, повышения плотности и равномерности распределения по площади сквозных пор, а также увеличения механической прочности получаемого изделия.

Данная задача решается за счет того, что в способе создания нанопористых материалов, заключающемся в воздействии лазерным излучением на листовые заготовки из латуни, на поверхности заготовки создают зоны утонения, затем проводят ее травление до появления в зоне характерным размером 0,2…0,8 мм, далее осуществляют электролитическое осаждение сплава с каждой стороны заготовки с образованием закрытых пор, а воздействие лазерным излучением осуществляют с обеспечением сублимации одного из компонентов сплава и формированием сквозных наноразмерных пор.

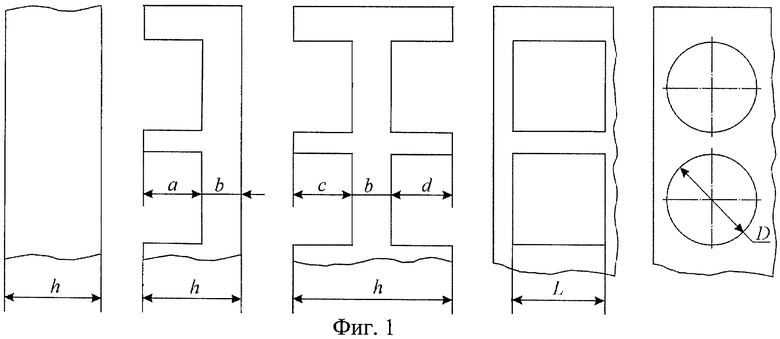

На фиг.1 представлены схематичные изображения заготовок из металлического сплава до и после формирования зон утонения различной конфигурации.

На заготовках толщиной h сформированы зоны утонения с характерными размерами а, с, d, L, D. Толщина h выбирается из условия обеспечения достаточной прочности, однако ее значение не должно превышать величины, при которой будет происходить снижение эффективности последующего процесса образования сквозных пор. Формирование зон утонения может осуществляться как с одной, так и с обеих сторон заготовки, при этом толщина заготовки в зоне утонения b должна обеспечивать достаточную ее прочность.

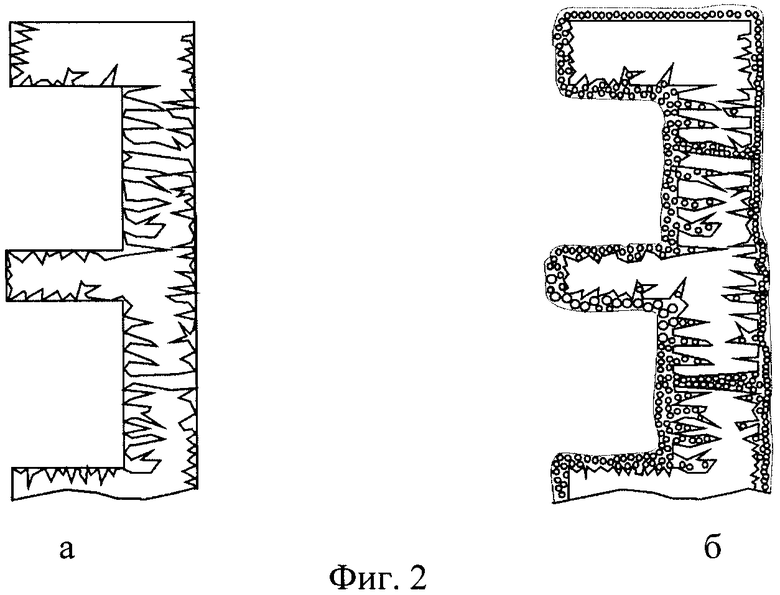

На фиг.2а представлено схематичное изображение заготовки из металлического сплава после проведения травления, осуществляемого до образования в зонах утонения одного или нескольких отверстий с характерным размером 0,2…0,8 мм.

На фиг.2б приведено схематичное изображение заготовки из металлического сплава с образующимися при электролитическом осаждении закрытыми порами. При последующем энергетическом воздействии в результате сублимации одного из компонентов сплава и его диффузии к поверхности происходит увеличение концентрации вакансий и пор в объеме материала, а также их объединение, которое приводит к образованию сквозных наноразмерных каналов в зонах утонения.

В лаборатории нанотехнологий Научно-образовательного центра лазерных систем и технологий СГАУ проведены экспериментальные исследования по созданию нанопористых металлических материалов со сквозными порами. На заготовке размером 20×20 мм из листовой латуни толщиной 0,25 мм штамповкой формировались зоны утонения с характерными размерами а=0,08 мм; L=2 мм. Далее осуществлялось электролитическое травление заготовки в растворе тиосульфата натрия. Профилированную заготовку помещали в электролит в качестве анода между двумя металлическими катодами. Травление осуществляли до появления в зонах утонения одного или нескольких отверстий размером 0,2…0,8 мм. При значениях характерного размера отверстий, превышающих указанную величину, эффективность последующего электролитического осаждения будет снижена, т.к. оно будет осуществляться преимущественно по стенкам отверстия вплоть до его зарастания. Затем методом электролитического осаждения с использованием пирофосфатного электролита на заготовку наносили слои латуни толщиной 70 мкм с каждой стороны.

В процессе электролиза участки катода, имеющие пониженное перенапряжение водорода, одновременно являются участками с повышенным перенапряжением осаждаемого металла. На таких участках осаждение металлического материала существенно затрудняется, происходит интенсивное выделение водорода с образованием кратерообразных углублений, переходящих в достаточно протяженные каналы. Продолжительность прилипания и величина пузырьков водорода зависит от концентрации поверхностно-активных веществ и катодной плотности тока. На участках поверхности осаждения металлического материала, где происходит прилипание пузырьков водорода на продолжительное время, затрудняется выделение металла, в результате чего образуются поры. При плотностях тока, выходящих за пределы определенного для каждого используемого электролита диапазона, происходит увеличение пористости.

Дальнейшее формирование сквозных нанопор осуществлялось при энергетическом воздействии лазерным излучением с частотой следования импульсов 5 кГц мощностью 400 Вт с гауссовским распределением интенсивности в поперечном сечении пучка диаметром 20 мм. При такой обработке происходила сублимация компонента сплава с более высокой упругостью паров (Zn) с поверхности заготовки с образованием вакансий. При этом в материале создавался градиент концентраций, и в дальнейшем данный компонент сублимировал с поверхности в той мере, в какой была обеспечена его диффузия из внутренних слоев. Вследствие различной скорости диффузии компонентов латуни концентрация вакансий в поверхностном слое в течение лазерного воздействия будет поддерживаться выше равновесной. Содержание вакансий выше равновесного приводит к их коагуляции и образованию наноразмерных пор. В металлическом сплаве с закрытой пористостью увеличиваются концентрации вакансий и пор в объеме материала, происходит их объединение, которое приводит к образованию сквозных наноразмерных каналов в зонах утонения.

Для создания нанопористой структуры со сквозными порами в этом случае может быть осуществлено термическое воздействие в вакууме. Отличительной особенностью формирования нанопористой структуры лазерным воздействием с высокой частотой следования импульсов является отсутствие необходимости вакуумирования образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ НАНОРАЗМЕРНЫХ ПОРИСТЫХ СТРУКТУР ТВЕРДОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2007 |

|

RU2349543C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОРИСТЫХ СЛОЕВ | 2009 |

|

RU2388683C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОРАЗМЕРНЫХ ПОВЕРХНОСТНЫХ ПОКРЫТИЙ | 2008 |

|

RU2371380C1 |

| СПОСОБ НАНОСТРУКТУРИРОВАНИЯ ДВУХФАЗНЫХ И МНОГОФАЗНЫХ СПЛАВОВ | 2008 |

|

RU2379229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНООТВЕРСТИЙ | 2010 |

|

RU2427415C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИЦИОННОЙ МЕМБРАНЫ ДЛЯ ОЧИСТКИ ВОДОРОДА | 2013 |

|

RU2538577C2 |

| Способ получения структурированного пористого покрытия на титане | 2017 |

|

RU2669257C1 |

| Изделие с покрытием из карбида кремния и способ изготовления изделия с покрытием из карбида кремния | 2018 |

|

RU2684128C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОРАЗМЕРНОЙ СТРУКТУРЫ ДЛЯ ЗАЩИТЫ ОТ ПОДДЕЛОК И КОНТРОЛЯ ПОДЛИННОСТИ ЦЕННЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЭФФЕКТА ГИГАНТСКОГО КОМБИНАЦИОННОГО РАССЕЯНИЯ | 2008 |

|

RU2386173C2 |

| Карбидокремниевый пленочный функциональный элемент прибора и способ его изготовления | 2023 |

|

RU2816687C1 |

Изобретение относится к нанопористым металлическим материалам и может быть использовано для изготовления ультрафильтрационных мембран и получения нанопористых изделий со сквозными порами. На поверхности листовой заготовки из латуни создают зоны утонения, проводят ее травление до появления в зонах утонения одного или нескольких сквозных отверстий с характерным размером 0,2-0,8 мм и электролитическое осаждение слоев сплава с каждой стороны заготовки с образованием закрытых пор. Затем на заготовку воздействуют лазерным излучением с обеспечением сублимации одного из компонентов сплава и формированием сквозных наноразмерных пор. Обеспечивается увеличение толщины получаемого материала, повышение плотности и равномерности распределения по площади сквозных пор, а также увеличение механической прочности мембран для осуществления процесса ультрафильтрации. 2 ил.

Способ создания нанопористых материалов, включающий воздействие лазерным излучением на листовые заготовки из латуни, отличающийся тем, что на поверхности заготовки создают зоны утонения, проводят травление заготовки до появления в зонах утонения одного или нескольких сквозных отверстий с характерным размером 0,2-0,8 мм и электролитическое осаждение слоев сплава с каждой стороны заготовки с образованием закрытых пор, а воздействие лазерным излучением осуществляют с обеспечением сублимации одного из компонентов сплава и формированием сквозных наноразмерных пор.

| СПОСОБ НАНОСТРУКТУРИРОВАНИЯ ДВУХФАЗНЫХ И МНОГОФАЗНЫХ СПЛАВОВ | 2008 |

|

RU2379229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОПРОНИЦАЕМОЙ МЕМБРАНЫ И ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА | 2005 |

|

RU2283691C1 |

| Способ изготовления металлических сеток | 1961 |

|

SU141627A1 |

| KR 20080086587 A, 26.09.2008 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2012-02-20—Публикация

2010-07-29—Подача