Группа изобретений относится к технологии получения полупроводниковых материалов и может быть использована при создании функциональных элементов полупроводниковых приборов. Также пленочный функциональный элемент может быть применен для изготовления акустических мембран микроэлектромеханических систем, селективных мембран для разделения газов, акустических мембран и т.д.

Для ряда применений в полупроводниковой технике широкое распространение нашли структуры и функциональные элементы из карбида кремния, сформированные на различных подложках, в том числе на сапфире, кремнии, карбиде кремния и других. Так в статье [1. Hwang, J., Kim. ML, Shields. V.В., & Spencer. M.G. (2013). CVD growth of SiC on sapphire substrate and graphene formation from the epitaxial SiC. Journal of crystal growth, 366, 26-30.;] описано выращивание покрытия карбида кремния толщиной до 500 нанометров на подложках сапфира для последующего синтеза графеновых слоев путем выпаривания атомов Si из приповерхностного слоя SiC. Авторы использовали в качестве буферного слоя нитрид алюминия, поскольку напрямую вырастить пленку карбида кремния на сапфире затруднительно, вследствие разницы в физических свойствах кристаллических решеток SiC и сапфира.

В патенте [2. RU 2684128] эта проблема была решена следующим путем. Вначале на подложку наносили слой кремния, который затем преобразовывался методом замещения атомов в слой карбида кремния толщиной до 670 нм. В статье [3. Belsito. L., Bosi. М.. Mancarella, F., Ferri, M., & Roncaglia, A. (2019). Nanostrain resolution strain sensing by monocrystalline 3C-SiC on SOI electrostatic MEMS resonators. Journal of Microelectromechanical Systems, 29(1), 117-128.] описано нанесение слоя SiC толщиной до 2 мкм на подложки, представляющие собой кварц с предварительно нанесенным буферным слоем кремния. В дальнейшем эта структура использовалась в качестве резонаторов. Отметим, что использование в качестве подложки для роста - кремний, и в качестве метода нанесения слоя SiC - метод замещения атомов позволяет в едином процессе получать слои SiC при относительно низкой температуре (1000-1300С).

Вместе с тем, в различных технологических решениях свое применение находят и «свободностоящие» пленки - не закрепленные или частично закрепленные (не по всей площади) на подложке. Востребованность подобных полупроводниковых изделий в виде бесподложечных функциональных элементов - пленок SiC толщиной от 300 нм до 7 мкм обусловлена широким спектром их применений и свойствами карбида кремния, выделяющими этот материал среди других полупроводников. Карбид кремния имеет большую твердость и модуль упругости, высокую химическую и радиационную стойкость, высокую теплопроводность, большую ширину запрещенной зоны. Это позволяет применять пленки SiC в микроэлектронике как самостоятельно, так и в качестве основы для последующего нанесения широкозонных полупроводников и гетероструктур.

Однако, характеристики и свойства карбида кремния позволяют его применять также в микроэлектромеханических системах (МЭМС) в качестве резонаторов и акустических мембран. Так в работе [4. Auliya, R.Z., Ooi, Р.С., Mohammad Haniff, M.A.S., Zawawi, S.A., & Hamzah, A.A. (2021). 3D finite element analysis of corrugated silicon carbide membrane for ultrasonic MEMS microphone applications. Microsystem Technologies, 27(3), 913-919.] были исследованы свойства акустических мембран на основе сплошных монокристаллических пленок карбида кремния толщиной 5 мкм и радиусом 750 мкм, которые продемонстрировали высокую чувствительность в области звуковых частот до 70 кГЦ, недостижимую при использовании иных материалов: кремния, никеля, алюминия, и др. На основе пленок карбида кремния также изготавливают датчики давления различного типа, обладающие повышенной термо- и химической стойкостью. В подобных датчиках давления на подложке делается выемка, и пленка закрепляется на подложке по контуру выемки. Под действием внешнего давления пленка прогибается, что приводит к изменению величины электрической емкости системы «пленка-подложка», на основании чего однозначно определяется давление. В работе [5. L S Pakula et al 2004 J. Micromech. Microeng. 14 1478] описан этот способ для формирования датчика, включающего пленку карбида кремния толщиной 1 мкм.

Кроме того, подобные пленки находят применение в качестве селективных мембран для разделения и очистки газов. В статье [6. Takeyama, A., Sugimoto, М., & Yoshikawa, М. (2011). Gas permeation property of SiC membrane using curing of polymer precursor film by electron beam irradiation in helium atmosphere. Materials transactions, 1104181361-1104181361.] показано, что в зависимости от температуры пленка SiC толщиной 600 нм имеет проницаемость для газа H2 до 10 раз выше, чем для других газов (в том числе N2), что позволяет производить эффективное разделение и очистку этих газов. Пленки, в том числе мембраны SiC, находят свое применение и в области медицины, и при биологических исследованиях, и используются для выращивания клеточных культур. В работе [7. Iliescu, С, Chen, В., Poenar, D.Р., & Lee, Y.Y. (2008). PECVD amorphous silicon carbide membranes for cell culturing. Sensors and Actuators B: Chemical, 129(1), 404-411.], на примере мембраны из карбида кремния толщиной 2.5 мкм было показано, что поверхность SiC не является токсичной для растущих клеток, и в контексте их культивирования имеет ряд преимуществ перед объемными кристаллами SiC, а также перед тонкой пленкой SiC, нанесенной на подложку кремния.

В статье [8. A.J. Rosenbloom, D.M. Sipe, Y. Shishkin, Y. Ke, R.P. Devaty, W.J. Choyke, Nanoporous SiC: a candidate semi-permeable material for biomedical applications, Biomed. Microdev. 6 (2004) 261-267], принятой в качестве прототипа для первого объекта изобретения, показано, что микро- и нанопористые мембраны SiC могут быть применены для in vivo датчиков белков и их разделения по молекулярной массе. Для этого исходная подложка объемного карбида кремния подвергалась электрохимической обработке с целью формирования пор в приповерхностной области, а после от нее отделяли пористый слой толщиной 36 мкм с образованием мембраны. Отметим, что такой метод изготовления не позволяет получать пленки толщиной менее нескольких микрон, тем более двухслойные. Такие пленки не известны из уровня техники. Кроме того, использование подложек SiC для изготовления тонких мембран в настоящее время представляется нецелесообразным ввиду большой стоимости объемных кристаллов SiC.

Совершенно очевидно, что получение пленок SiC толщиной от 0,3 мкм до 7 мкм без применения тех или иных подложек для их выращивания весьма проблематично. Таким образом, технология формирования карбидкремниевых тонких пленок должна включать два этапа. Первый - это выращивание слоя карбида кремния на чужеродной подложке, либо специальная подготовка слоя некоторой толщины в собственной подложке SiC. Второй этап - последующее отделение этого слоя от подложки, то есть, получение собственно пленки.

Ниже приведены аналоги способа, раскрывающие первый этап, поскольку именно он в основном определяет сущность заявляемого способа. Вместе с тем, особенности реализации первого этапа, предлагаемые в настоящем изобретении, как будет показано ниже, приводят к существенному облегчению реализации второго этапа, а также к сохранению целостности отделяемой пленки и ее свойств.

Известен способ получения покрытия карбида кремния на кремнии, описанный в статье [9. Haq K.Е., Khan I. Н. Surface Characteristics and Electrical Conduction of β-SiC Films Formed by Chemical Conversion. Journal of Vacuum Science and Technology, (1970) 7(4), 490-493. doi: 10.1116/1.1315373], при котором кремниевую подложку нагревают при температурах от 950°С в атмосфере С2Н2, в результате чего на поверхности кремния образуется покрытие SiC толщиной не более десятков нм. Отделение подобных покрытий от подложки, хотя и возможно химическим способом, но чрезвычайно сложно ввиду столь малой толщины - при манипуляциях с отделенной пленкой она будет разрушаться.

Известен способ изготовления изделия, содержащего кремниевую подложку с покрытием из карбида кремния на ее поверхности, предложенный в патенте [10. RU 2363067]. В примерах к патенту описано, что кремниевую подложку помещают в вакуумную печь реактора, откачивают воздух и подают оксид углерода СО или диоксид углерода СО2 до достижения давления в реакторе 40-100 Па, затем нагревают печь до температуры 950-1400°С. После выдержки при указанных условиях в течение 30-60 минут на поверхности подложки вырастает тонкий слой, (10-70 нм) слой SiC. Способ позволяет получать высококачественные низкодефектные эпитаксиальные слои карбида кремния как гексагональных, так и кубического политипов на подложках из кремния. Описанный в патенте RU 2363067 способ основан на протекании термохимической гетерогенной реакции замещения между кремнием и газом СО (СО2). Однако, описанный [10. RU 2363067] способ также принципиально не позволяет получить свободностоящие пленки SiC путем отделения от подложки, ввиду малой толщины получаемого на подожке слоя.

Известны методы получения тонких "свободностоящих" пленок SiC, которые основаны на отделении верхнего слоя SiC от подложки.

В некоторых методах тонкая пленка отделяется от исходной толстой пластины (подложки) SiC в два этапа. На первом этапе путем имплантации ионов того или иного вещества (водород, кислород) в подложку на заданную глубину, формируют тонкий подповерхностный модифицированный слой, обогащенный ионами. На втором этапе образец либо отжигают при повышенной температуре [11. Cong, P., Young, D.J. (2005). Single crystal 6H-SiC MEMS fabrication based on smart-cut technique. Journal of Micromechanics and Microengineering, 15(12), 2243.], либо осуществляют химическое травление, которое селективно удаляет только подповерхностный модифицированный слой [12. Патент US7112515 В2]. Это приводит к отделению пленки SiC от исходной подложки карбида кремния. В первом способе пленка отслаивается из-за возникших термических упругих напряжений в подповерхностном слое, обогащенном ионами, при отжиге, во втором - за счет химического удаления этого тонкого слоя. Хотя методы этой группы позволяют получать тонкие пленки SiC высокого кристаллического совершенства, недостатком обоих методов является необходимость использования сложного и высокоточного оборудования для ионной имплантации. Кроме того, эти методы сложно масштабировать на подложки большого диаметра, поскольку с диаметром существенно возрастает и время обработки подложки пучком ионов, имеющим малый размер.

Известен способ, в котором вначале наносят тонкий слой SiC заданной толщины на ту или иную инородную подложку (например, кремний, или сапфир) стандартными методами осаждения из газовой фазы, а затем проводят травление химическим или плазмохимическим методом, селективно воздействующим только на материал подложки, и, таким образом, удаляют подложку или ее часть, после чего остается пленка или мембрана SiC. Так, в [13. Barnes, А.С., Zorman, С.A., Feng, P.X. (2012). Amorphous Silicon Carbide (α-SiC) Thin Square Membranes for Resonant Micromechanical Devices. In Materials Science Forum (Vol. 717, pp. 533-536). Trans Tech Publications Ltd.]) предложен способ получения мембран карбида кремния путем осаждения SiC на кремниевую подложку методом газофазной эпитаксии с плазменной активацией, и последующего травления в КОН для селективного стравливания кремниевой подложки. Недостатком этого способа является как необходимость использованиях больших температур для формирования SiC (до 1500-1700С, в случае некоторых стандартных CVD процессов, используемых для роста карбида кремния) длительное время роста пленок микронных толщин, так и невысокое кристаллическое качество растущих пленок SiC, поскольку при гетероэпитаксии слоя SiC на чужеродных подложках возникают сильные механические напряжения, связанные с рассогласованием решеток, из-за которых в слое возникает большое количество дефектов.

В патенте RU 2787939 описан способ изготовления функционального элемента полупроводникового прибора, представляющего собой подложку из кремния со сформированной приповерхностной двухслойной карбидокремниевой структурой толщиной (0,5-5) мкм, принятый в качестве прототипа второго объекта изобретения, как наиболее близкий по протекающим процессам на первом этапе формирования пленки SiC Способ характеризуется тем, что размещают подложку в вакуумную печь и осуществляют отжиг подложки при давлении <25 Па и температуре 1250-1400°С в течение 1-150 мин, сопровождающийся откачкой образующихся паров кремния из реакционной зоны, после чего в печь подают СО и/или CO2 и обеспечивают формирование упомянутой приповерхностной двухслойной карбидокремниевой структуры протеканием термохимической гетерогенной реакции кремния с СО и/или CO2. Как отмечено в патенте RU 2787939 на границе раздела между подложкой из кремния и переходным слоем имеется разуплотненный контакт за счет наличия уплощенных лакун, размер которых превышает размер пор в 2-3 раза. Разуплотненный контакт позволяет снизить упругие напряжения, возникающие при формировании последующих слоев и гетероструктур вследствие разницы параметров решеток и коэффициентов термического расширения и приводит к увеличению отражающей способности, поскольку увеличивается свободная от контакта SiC поверхность кремния, и поверхности кремния под лакунами служат рефлекторами. В патенте RU 2787939 описано получение на подложке из кремния приповерхностной двухслойной карбидокремниевой структурой толщиной (0,5-5) мкм, но не отдельно стоящей двухслойной пленки SiC, применимой как в микроэлектронике, так и в качестве мембран различных сфер применения.

Решаемая изобретением проблема - расширение арсенала средств и создание нового карбидокремниевого двухслойного пленочного функционального элемента полупроводникового или иного прибора, и соответственно, способа его изготовления. Достигаемый технический результат - расширение возможной сферы применения функционального элемента, то есть «универсальность» нового пленочного материала.

Сформулированная проблема в первом объекте изобретения решается следующим образом. Карбидокремниевый пленочный функциональный элемент прибора выполняют из карбида кремния. От прототипа отличается тем, что его выполняют из двухслойной пленки карбида кремния, верхний слой которой имеет моно- или поликристаллическую структуру, а нижний слой имеет нанопористую структуру, при этом толщина пленки составляет (0,3-7) мкм.

Сформулированная проблема во втором объекте изобретения решается тем, что способ изготовления карбидокремниевого пленочного функционального элемента прибора, представляющего собой двухслойную пленку толщиной (0,3-7) мкм, верхний слой которой имеет моно- или поликристаллическую структуру, а нижний слой имеет нанопристую структуру, характеризуется тем, что размещают кремниевую подложку в вакуумную печь и осуществляют отжиг подложки при давлении <25 Па и температуре 1250-1400°С в течение 1-150 мин., сопровождающийся откачкой образующихся паров кремния из реакционной зоны, после чего в печь подают СО и/или CO2 и обеспечивают формирование в кремнии приповерхностной двухслойной карбидокремниевой структуры протеканием термохимической гетерогенной реакции кремния с СО и/или CO2, в результате которой на границе раздела между подложкой из кремния и переходным слоем формируется разуплотенный контакт за счет образования уплощенных лакун, размер которых превышает размер пор в 2-3 раза. От прототипа отличается тем, что полученную структуру отделяют от подложки по границе раздела путем применения химического или плазмохимического травления или за счет охлаждения, создающего термические напряжения, разрушающих перемычки между лакунами.

Упомянутая термохимическая гетерогенная реакция реализуется при температуре 1250-1400°С и давлении 10-800 Па.

Для того чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описан пленочный функциональный элемент прибора и примеры реализации способа.

Предварительно следует сделать оговорку о том, что в результате осуществления заявляемого способа на поверхности кремния, не вступившего в реакцию («оставшегося») после термохимической гетерогенной реакции кремния подложки с СО и/или CO2), формируется двухслойная карбидокремниевая структура. Эта структура не является покрытием в том смысле, как этот термин применяется в материаловедении (Покрытие в материаловедении - это нанесенный на объект относительно тонкий поверхностный слой из другого материала). Полученная карбидокремниевая структура, по сути, является «модифицированным» поверхностным слоем, сформированным непосредственно из кремния подложки, однако по отношению к оставшемуся (не вступившему в реакцию) кремнию эта структура выполняет роль покрытия. Поэтому для упрощения изложения сущности в дальнейшем двухслойную карбидокремниевую структуру будем называть покрытием.

Изобретение иллюстрируется Фигурами чертежей, на которых представлены характеристики и свойства как покрытия, получаемого в процессе изготовления двухслойной пленки SiC, сформированного в вакуумной печи при температуре 1350°С и давлении СО 80 Па в течение 10 минут с предварительным отжигом в вакууме в при температуре 1350°С течение 30 минут, так и самой двухслойной пленки после процесса ее отделения. Представленные свойства покрытия сохраняются в отделенной пленке.

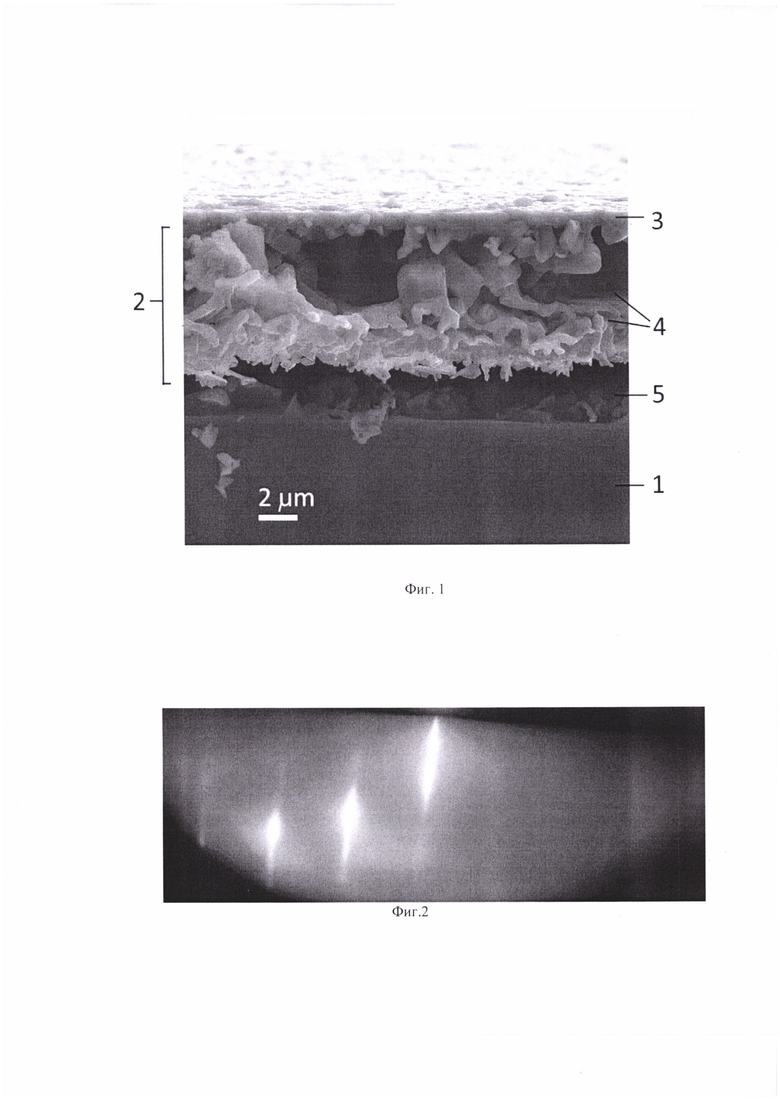

Фиг. 1. SEM-изображение поперечного среза подложки Si (1) со сформированным на нем отделяемым слоем (2), где обозначено: 3 - верхний слой, 4 - поры нижнего слоя, 5 - лакуны на границе перехода.

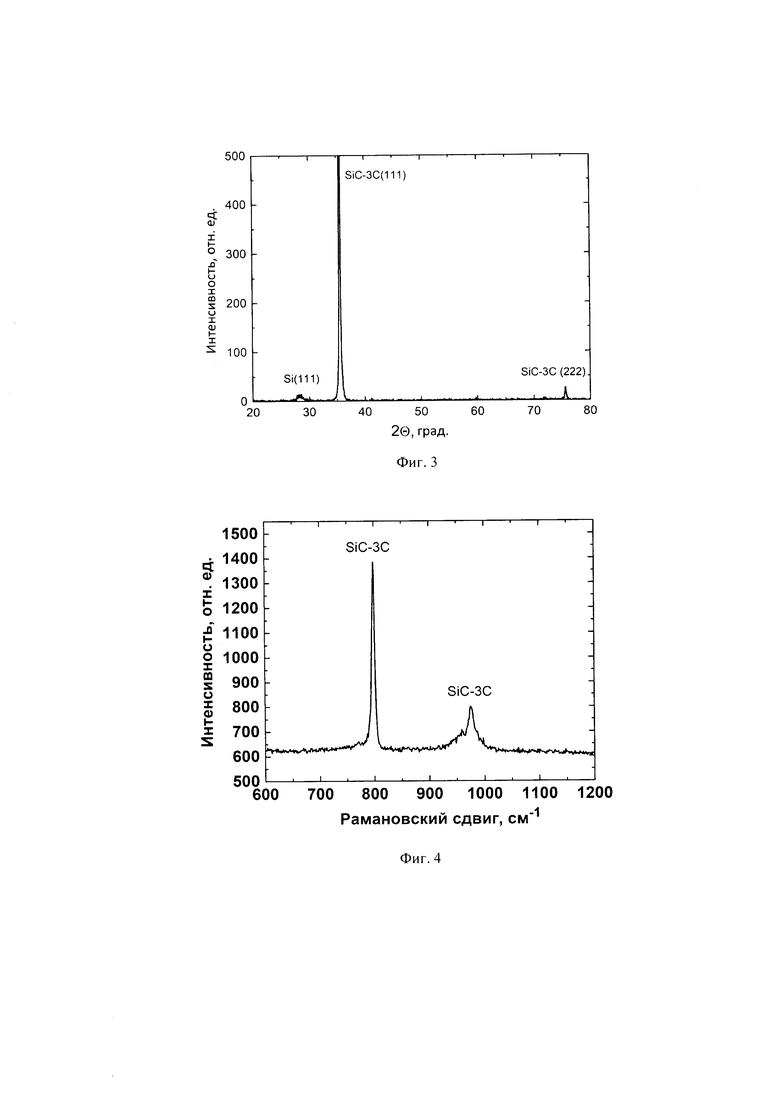

Фиг. 2. Электронограмма на отражение, полученная на электронографе ЭМР-100 при ускоряющем напряжении 75 кВ, от поверхности образца SiC/Si.

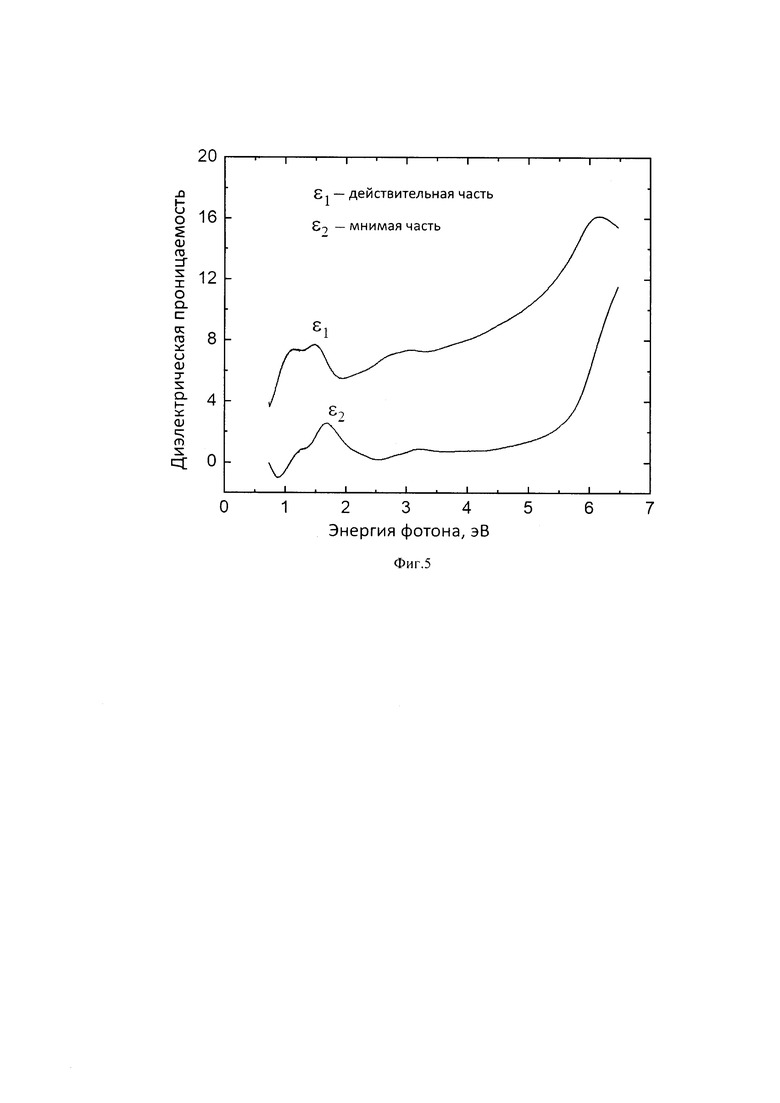

Фиг. 3. Рентеновская дифрактограмма слоя SiC образца SiC/Si.

Фиг. 4. Рамановский спектр отделенной пленки SiC.

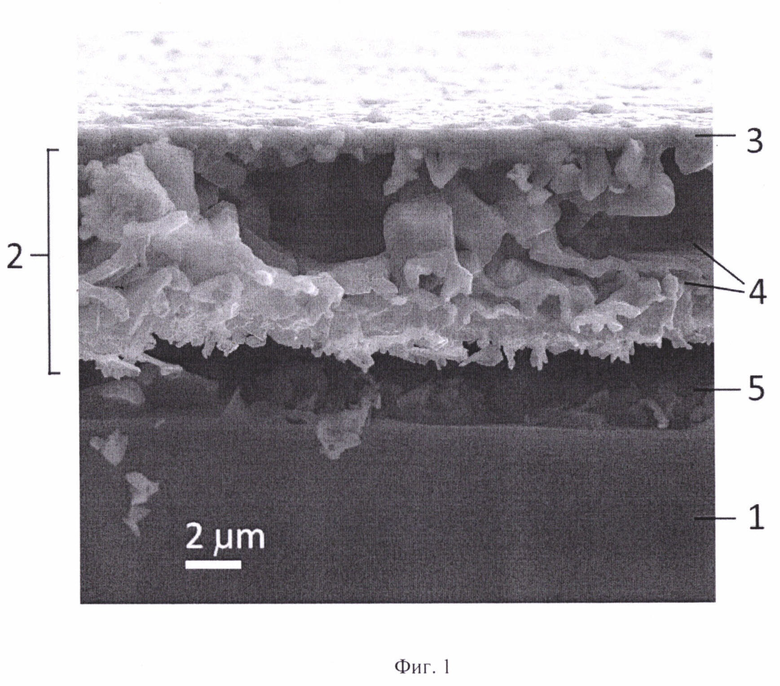

Фиг. 5. Действительная (ε1) и мнимая части (ε2) диэлектрической проницаемости эллипсометрических спектров как функции энергии фотонов от образца SiC/Si.

Заявляемый способ реализуется следующим образом.

Подложку из кремния размещают в вакуумной печи и подвергают предварительному отжигу при температуре 1250-1400°С в течение 1-150 минут в условиях вакуума (при давлении порядка 20 Па и менее).

Благодаря предварительному отжигу в условиях поддержания вакуума приповерхностная область кремния насыщается точечными дефектами решетки кремния - «термическими» вакансиями (в отличие от «химических» вакансий, возникающих в процессе реакции СО и Si, упомянутых ранее при описании метода-прототипа). В кристаллах кремния образуется два типа «термических» вакансий. Одни «термические» вакансии - это вакансии по Шоттки. А другие - «термические» вакансии по Френкелю. Вакансии по Шоттки образуются вблизи поверхности кристалла кремния в результате выхода атома кремния на поверхность Si. Вакансии по Френкелю образуются в результате выхода атома из узла кристаллической решетки в межузельное пространство. Чем выше температура, тем выше концентрация как "термических" вакансий по Френкелю, так и "термических" вакансий по Шоттки.

После отжига в вакууме осуществляют формирование карбидокремниевой двухслойной структуры методом, аналогичным к методу-прототипу: в печь подают СО и/или CO2 и обеспечивают формирование в кремнии приповерхностной двухслойной карбидокремниевой структуры протеканием термохимической гетерогенной реакции кремния с СО и/или CO2, в результате которой на границе раздела между подложкой из кремния и переходным слоем формируется разуплотенный контакт за счет образования уплощенных лакун, размер которых превышает размер пор в 2-3 раза.

Упомянутая термохимическая гетерогенная реакция реализуется при температуре 1250-1400°С и давлении 10-800 Па.

Полученную структуру толщиной (0,3-7) мкм, отделяют от подложки.

Отделяемое покрытие формируется в процессе протекания реакции.

2Si(тв)+СО(г)=SiC(тв)+SiO(г)↑

В процессе этого этапа в приповерхностной области подложки протекает та же химическая реакция, что и в прототипе, а именно - взаимодействие газа СО (или CO2, или их смеси) с атомами кремния в кристаллической решетке изделия с образованием «химических» вакансий Vsi и междоузельных атомов углерода в кремнии IC.

В предлагаемом способе на этапе образования «химических» вакансий при взаимодействии СО и Si, система уже содержит большое количество "термических" (неравновесных) вакансий, и является открытой, неравновесной. В области диффузионной зоны, т.е. в зоне, где повышена концентрация "термических" (неравновесных) вакансий, сильно ослаблены химические связи внутри кремния. Решетка кремния находится в неустойчивом состоянии. Газы легко проникают вглубь кремния. Процесс напоминает впитывание влаги, первоначально сжатой пористой губки. Благодаря созданию высокого вакуума в начале процесса, кремний все время испаряется с поверхности подложки кремния, а не оседает на ней и не «закрывает» образующиеся вакансионные каналы. Внутри кремния образуются пустотелые вертикально ориентированные цепочки, состоящие из вакансий. При испарении кремния образующиеся, да еще в состоянии вакуума, наличие вакансий приводит к упругому сжатию поверхностного слоя кремния, поскольку часть атомов кремния испарилась. Следует отметить, что поскольку вакансии изменяют объем кристалла, то им "выгоднее" образовываться согласованным образом, образуя вдоль поверхности кристалла линии или цепочки, состоящие из вакансий.

Без постоянной откачки насосом паров кремния подобный процесс невозможен.

На втором этапе, как только газ СО (или CO2) подается в систему, он быстро насыщает упруго напряженный слой, точно так как выжатая губка впитывает влагу. Упругие напряжения релаксируют, но подготовленная отжигом структура кремния содержит проникший в нее газ и начинается химическая реакция, но в отличие от прототипа она начинается на большой глубине и начинается равномерно, по всему первоначально сжатому слою кремния. Именно слой этой толщины (0,3-7 мкм) и превращается в слой карбида кремния и сопровождается образованием на границе раздела разуплотненного контакта за счет формирования уплощенных лакун, размер которых превышает размер пор в 2-3 раза. Толщина слоя SiC будет зависеть от скорости испарения кремния, которая определятся температурой, степенью глубины вакуума, создаваемого насосом и времени реакции. При температурах ниже 1250°С поток испаряющего кремния будет невелик, следовательно, невелика будет и толщина слоя SiC. Если не откачивать насосом испаряющийся кремний, то он с поверхности будет быстро диффундировать обратно и вакансии будут «залечиваться». Система при этом придет в равновесное состояние, что и наблюдается в прототипе. В заявляемом способе при поступлении газа СО (CO2), реакция происходит значительно легче и соответственно быстрее. Диффузионный слой превращается в двухслойную карбидокремниевую структуру, верхний слой которой имеет моно- или поликристаллическую структуру, а лежащий под ним переходный слой имеет нанопористую структуру. Кроме того, повышенная концентрация "термических" (неравновесных) вакансий, позволяет значительно ускорить и процесс вывода продуктов реакции (SiO), что ускоряет процесс химического превращения Si в SiC.

Двухслойная структура, верхний слой которой - сплошной слой SiC, а нижний разуплотненный, образуется за счет следующих процессов. Вакансии по Шоттки образуются согласованным образом вблизи поверхности, образуя вдоль поверхности кристалла линии или цепочки, состоящие из вакансий. Если происходит откачка насосом испаряющихся с поверхности кристалла атомов, то вглубь кристалла с поверхности все время будут диффундировать "термические" вакансии по Шоттки. При этом они будут диффундировать согласованным образом. Образовавшиеся на поверхности цепочки вакансий будут "погружаться" в глубь подложки. Это приведет к образованию пустотелых вертикально ориентированных каналов (цепочек вакансий). Именно по этим каналам и проникает газ СО в подложку. Чем выше температура предварительного отжига кремния и, чем дольше время отжига, тем толще слой кремния, насыщенный вакансиями и, тем выше плотность вакансий в этом слое кремния. Наличие вакансий приводит к уменьшению объема верхнего диффузионного слоя Si. В результате этот слой становится сжатым. Отметим, что если атомы с поверхности не будут удалятся насосом, то наоборот, кристалл будет разбухать, его объем будет увеличиваться. В этом кроется принципиальное различие между неравновесным и равновесным процессом образования вакансий по Шоттки. Диффузия вакансий по Шоттки будет происходит до глубины слоя кремния, на котором начинает преобладать образование дефектов по Френкелю. Вакансии по Френкелю образуются в результате выхода атома из решетки в межузельное пространство, поэтому они практически не приводят к изменению объема кристалла. На границе этих областей происходят следующие процессы. Поскольку любая система стремится к равновесию, то межузельный атом френкелевского дефекта переместится в верхнюю зону в вакансия, образовавшася по механизму Шоттки, будет двигаться к поверхности под действием градиента упругих напряжений, до тех пор, пока не испарится под откачивающим действием насоса. Сжатый слой кремния ее будет выталкивать наружу, вакансия будет вновь двигаться в противоположном направлении и вновь захватит следующий нижний атом. Этот процесс будет происходит до тех пор, пока скорость испарения атомов, которая определяется в том числе откачкой газов насосом, не сравняется со скоростью миграции атомов в поле градиента упругих напряжений. При определенной толщине упругого слоя они уравновешиваются и процесс прекращается. И, как было отмечено выше, этот процесс зависит от степени и скорости окачивания газов, и от температуры отжига. Когда диффузионная зона, т.е. совокупность цепочек, достигнет в процессе диффузии зоны, в которой образуются дефекты по Френкелю, межузельные атомы начинают «перепрыгивать» в эти вакансионные образования. Очевидно, что и миграция этих атомов будет совершаться согласованным образом, поскольку при этом общая упругая энергия уменьшается больше чем, если бы атомы перемещались по одиночке. Как только они попадают в вакансии, они начинают двигаться к поверхности. Это движение напоминает движение на лифте. При подаче газа СО (CO2) он проникает вглубь верхнего слоя по "термическим" вакансиям, превращая окружающий кремний в SiC. Однако при этом, согласно реакции (1), один атом Si удаляется вместе с газом SiO. На месте этого атома образуется «химическая» вакансия. Эти вакансии будут образовываться уже не вдоль цепочек "термических" вакансий в сжатом слое (в этих направлениях атомы кремния отсутствуют, они уже испарились), а в направлениях, задаваемых формирующимся кристаллическим слоем SiC. Однако, как только газ достигает слоя, в котором сформированы "термические" вакансии по Френкелю, газ начинает «вытягивать» межузельные атомы кремния. При этом образуются еще одни вакансионные «каналы», расположенные случайным образом. Упругая деформация в этой части кристалла полностью релаксирует, а верхней упорядоченной части происходит сильное сжатие (усадка) всего верхнего слоя и его отделение от слоя, где вакансии генерируется по механизму Френкеля. При сжатии образуется верхний кристаллический слой. Большая часть находившихся в нем вакансий исчезает, часть из них вытесняется в глубь кремния дополнительно, образуя систему случайным образом ориентированных вакансионных каналов, которые превращаются под действием газов СО (CO2) нанопористый слой, содержащий лакуны на границе раздела. Степень монокристалличности слоя зависит от первоначальной концентрации вакансий в верхнем слое кремния и степени его «разрыхленности». При температуре ниже 1250 град, вакансий не достаточно для его образования, а при температуре чуть ниже 1400 град. (при более высокой температуре кремний плавится) плотность вакансий очень велика и SiC образуется, достаточно «рыхлым», состоящим из множества отслаивающихся кристаллических пластин (чешуек).

Осуществление способа иллюстрируется следующим примером реализации.

1. Этап формирования покрытия SiC на подложке

Подложку из кремния ориентации <111> помещают в вакуумную печь, и откачивают воздух до давления ~5 Па. Внутренний объем печи нагревают в вакууме до температуры 1350°С. Выдерживают пластину при этих условиях в печи в течение 30 мин. Затем через внутренний объем печи прокачивают газ СО (возможна подача СО в смеси с инертным газом, реагентом остается СО) при давлении порядка 200 Па. После выдержки при указанных условиях в течение 10 минут газовую смесь откачивают, реактор охлаждают и подложку извлекают из печи. Наличие покрытия карбида кремния, сформированного на подложке кремния, фиксируют методами сканирующей электронной микроскопии, дифрактометрии, электронографии, эллипсометрии, а также рамановской спектроскопии.

В результате реализации этого этапа способа получают подложку, на поверхности которой сформировано покрытие SiC (модифицированный поверхностный слой подложки), состоящее из верхнего сплошного слоя толщиной порядка 700 нм и переходного нанопористого слоя толщиной ~5 мкм. На Фиг. 1 приведено СЭМ изображение полученной двухслойной карбидокремниевой структуры до процесса отделения от подложки. На границе раздела хорошо виден и разуплотненный контакт, который образован за счет наличия уплощенных лакун, размер которых превышает размер пор в 2-3 раза. По причине столь малой площади контакта и, как следствие, слабой связи подложки с двухслойным покрытием, а также обилия пор - отделение структуры с образованием отдельно стоящей пленки не требует длительного травления и сложных процедур в отличие от способов-аналогов, и свойства отделенной пленки (структурные, механические) не меняются после отделения.

Электронографические измерения (Фиг. 2), подтверждают, что верхний слой является монокристаллическим. На графике хорошо видны яркие тяжи, свидетельствующие о высоком кристаллическом совершенстве верхнего сплошного слоя SiC образца SiC/Si.

Рентгеновская дифрактометрия (Фиг. 3) подтверждает, что верхний слой состоит из кубического политипа карбида кремния и наследует ориентацию подложки <111>. Из рисунка видно, что картины дифракции электронов, соответствующие дефектам структуры, отсутствуют. Спектр дифрактограммы содержит пики, отвечающие только направлению <111>, что говорит о том, что именно подложка Si(lll) задает ориентацию кубическому политипу SiC-3С. Хорошо виден и пик (222) 3C-SiC, соответствующий второму порядку брэгговского отражения дифрактограммы, также свидетельствующий о высокой степени кристаллического совершенства слоя SiC.

Измерения рамановских спектров (Фиг. 4) также подтверждает наличие в слое SiC только карбида кремния кубического политипа (другие политипы отсутствуют).

Таким образом, реализация первого этапа предлагаемого способа позволяет изготовить подложку из кремния со сформированной приповерхностной двухслойной карбидокремниевой структурой толщиной от 0,3 мкм до 7 мкм, верхний слой которой сформирован из карбида кремния и имеет моно- или поликристаллическую структуру, а лежащий под ним переходный слой имеет нанопористую структуру и сформирован также из карбида кремния. На границе перехода сформированы лакуны.

На втором этапе отделяют полученную структуру от подложки.

Отделение может осуществляться следующими способами:

1. химическое травление в растворе. В качестве травителя может, например, использоваться смесь азотной и фтористоводородной кислот и воды в соотношении 4:1:5 соответственно, или любой другой раствор, способный удалить кремний и к которому проявляет стойкость карбид кремния.

2. плазмохимическое травление в газовой среде, например в смеси газов SF6+O2 или в любой другой газовой среде, способной удалить кремний, но к которой проявляет стойкость карбид кремния.

Авторами установлено, что наличие разуплотненного контакта за счет образования уплощенных лакун обеспечивает эффективное проникновение травителя к границе раздела и удаление оставшегося кремния (перемычек) именно на стыке с подложкой. В результате не нужно стравливать всю подложку в целом.

3. обеспечение условий самопроизвольного отделения вследствие релаксации термических упругих напряжений. Отделение происходит в случае, если после формирования двухслойного покрытия, проходящего согласно предлагаемому способу при температуре 1250-1400°С, обеспечить высокую (выше 300°С/мин) скорость охлаждения образца. Возникающие при такой скорости охлаждения термические напряжения разрушают перемычки между лакунами и подложкой на границе их раздела. Этот эффективный и технологически простой метод основан на том факте, что у слоя SiC минимальный контакт с поверхностью кремния.

Полученный в результате реализации карбидокремниевый пленочный функциональный элемент обладает рядом свойств, позволяющих применять его в приборах различного назначения. Так, полученные предлагаемым методом карбидкремниевые пленки имеют большую концентрацию кремниевых вакансий. Объединяясь с углеродом в карбиде кремния, они могут привести к образованию особого рода кластеров, обладающих спиновым моментом. Это приводит к возможности создания на основе полученного функциональных элемента спинового транзистора и других приборов для спинтроники.

Обладая малой толщиной и стойкостью к изгибам, функциональный элемент или прибор на его основе может быть встроен в гибкий материал: в ткань, нетканый материал, пластик и т.д. В отличие от прибора на толстой жесткой подложке, он будет менее подвержен растрескиванию в процессе эксплуатации, будет более долговечным. Это делает перспективным использование функционального элемента в качестве полупроводниковой основы микросветодиодов для изготовления гибких дисплеев. Помимо этого, при изготовлении светодиодов важно, чтобы излучающая гетероструктура не находилась на поглощающей свет подложке (которой является кремний). Функциональный карбидкремниевых пленочный элемент, отделенный от объемной светопоглощающей подложки, позволяет решить эту проблему и значительно увеличивает эффективность получаемых на его основе светодиодов. Кроме того, полупроводниковые гетероструктуры и приборы нового поколения, основанные на III-нитридах: светодиоды, высокочастотные транзисторы, силовые элементы - способны работать при значительно больших частотах, токах, напряжениях и температурах, чем приборы на основе привычного кремния. Отсюда вытекает необходимость рассеяния больших тепловых мощностей. Использование в качестве основы этих приборов функционального пленочного карбидкремниевого элемента позволяет решить и эту проблему, поскольку после синтеза приборной гетероструктуры становится возможным ее перенос на подложку с большой теплопроводностью (медь, алмаз), которая будет эффективно отводить тепло. Функциональный элемент из карбида кремния при этом выступает в роли носителя приборной гетероструктуры, и обладая значительно меньшим тепловым сопротивлением, чем кремний, эффективно передает выделяемое тепло подложке.

Кроме того, получаемые по предлагаемому способу функциональные пленочные элементы имеют диапазон толщин 0.3-7 мкм, позволяющий с успехом их применять и в качестве акустических мембран, датчиков давления, газовых сепараторов и сенсоров, как и аналоги. Отметим, что особенности структуры функционального элемента, а именно, наличие двух слоев в этом случае позволяет повысить эксплуатационные характеристики приборов, получаемых на их основе. Так, в газовых сенсорах, основанных на адсорбции газа на мембрану, при которой изменяется ее резонансная частота колебаний, развитая поверхность второго (нижнего) слоя позволяет существенно увеличить количество адсорбированного вещества - и, таким образом, повысить чувствительность. При использовании функционального элемента в биологических применениях в качестве подложки для культивирования клеток - наличие второго пористого слоя с развитой системой каналов и нанопор и большой удельной площадью, как показывают исследования, приводит к тому, что клеточные культуры на этом слое обладают большей выживаемостью и устойчивостью по сравнению с культурами, выращиваемыми на монокристаллических слоях SiC или на подложках, получаемых в способах-аналогах.

Приведенные в примере реализации режимы осуществления способа (температура, временные интервалы, давление) получены экспериментальным путем и могут варьироваться в определенных пределах. Так, например, давление в печи может варьироваться в интервале 10-800 Па, температура во внутреннем объеме печи 1250-1400°С время протекания реакции замещения 1-60 мин, время предварительной выдержки в вакууме 1-150 мин. Конкретные параметры зависят от времени предварительного отжига, температур отжига, расхода газа и наличия газа носителя, а также зависят от задаваемых пленке свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Функциональный элемент полупроводникового прибора и способ его изготовления | 2022 |

|

RU2787939C1 |

| Изделие с покрытием из карбида кремния и способ изготовления изделия с покрытием из карбида кремния | 2018 |

|

RU2684128C1 |

| Светоизлучающий диод | 2023 |

|

RU2819047C1 |

| Изделие из графита с модифицированным приповерхностным слоем и способ модификации поверхности изделия, имеющего основу из графита | 2018 |

|

RU2695423C1 |

| Функциональный элемент полупроводникового прибора | 2020 |

|

RU2730402C1 |

| Изделие, содержащее основу из кремния и покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа, и способ изготовления этого изделия | 2019 |

|

RU2715472C1 |

| Способ изготовления функционального элемента полупроводникового прибора | 2019 |

|

RU2727557C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2008 |

|

RU2363067C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286617C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2007 |

|

RU2352019C1 |

Группа изобретений относится к технологии получения полупроводниковых материалов и может быть использована при создании функциональных элементов полупроводниковых приборов, например акустических мембран микроэлектромеханических систем, селективных мембран для разделения газов, акустических мембран и т.д. Карбидокремниевый пленочный функциональный элемент прибора выполнен из карбида кремния, при этом элемент выполнен из двухслойной пленки карбида кремния, верхний слой которой имеет моно- или поликристаллическую структуру, а нижний слой имеет нанопористую структуру, при этом толщина пленки составляет (0,3-7) мкм. Заявлен также способ изготовления карбидокремниевого пленочного функционального элемента прибора. Технический результат: расширение арсенала средств и создание нового карбидокремниевого двухслойного пленочного функционального элемента полупроводникового или иного прибора, и соответственно, способа его изготовления. 2 н. и 1 з.п. ф-лы, 5 ил.

1. Карбидокремниевый пленочный функциональный элемент прибора, выполненный из карбида кремния, отличающийся тем, что выполнен из двухслойной пленки карбида кремния, верхний слой которой имеет моно- или поликристаллическую структуру, а нижний слой имеет нанопористую структуру, при этом толщина пленки составляет (0,3-7) мкм.

2. Способ изготовления карбидокремниевого пленочного функционального элемента прибора, представляющего собой двухслойную пленку толщиной (0,3-7) мкм, верхний слой которой имеет моно- или поликристаллическую структуру, а нижний слой имеет нанопристую структуру, характеризуется тем, что размещают кремниевую подложку в вакуумную печь и осуществляют отжиг подложки при давлении <25 Па и температуре 1250-1400°С в течение 1-150 мин., сопровождающийся откачкой образующихся паров кремния из реакционной зоны, после чего в печь подают СО и/или СО2 и обеспечивают формирование в кремнии приповерхностной двухслойной карбидокремниевой структуры протеканием термохимической гетерогенной реакции кремния с СО и/или СО2, в результате которой на границе раздела между подложкой из кремния и переходным слоем формируется разуплотенный контакт за счет образования уплощенных лакун, размер которых превышает размер пор в 2-3 раза., отличающийся тем, что полученную структуру отделяют от подложки по границе раздела путем применения химического или плазмохимического травления или за счет охлаждения, создающего термические напряжения, разрушающих перемычки между лакунами.

3. Способ по п. 2, отличающийся тем, что упомянутая термохимическая гетерогенная реакция реализуется при температуре 1250-1400°С и давлении 10-800 Па.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ | 2005 |

|

RU2286616C2 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ГЕРМЕТИЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2570073C1 |

| US 2022254917 A1, 11.08.2022 | |||

| US 2020388704 A1, 10.12.2020. | |||

Авторы

Даты

2024-04-03—Публикация

2023-07-07—Подача