Изобретение относится к области металлургии, в частности к литейному производству деталей из железоуглеродистых сплавов, и может использоваться при разработке составов противопригарных красок для покрытий литейных форм и стержней. Для названных целей используют противопригарные покрытия российских и украинских фирм: «Политегмет», «Родонит», «Техномет», «Фосфогипс-Технология», «Формовочные материалы Украины», а также западных фирм «Furtenbach», «НА», «Foseco» (Германия).

Недостатком этих покрытий является их малая проникающая способность, что неизбежно приводит к дефектам на поверхности отливок. Кроме того, многие покрытия являются импортируемой продукцией, что в современных условиях приводит к постоянной угрозе сроков и объемов поставок и другим сопутствующим проблемам.

Противопригарные краски представляют собой смесь веществ, где твердое вещество (средне- и высокоогнеупорные минеральные частицы) распределено в жидком веществе во взвешенном состоянии [1].

Известны противопригарные покрытия, содержащие в качестве твердого вещества огнеупорные наполнители в виде дисперсных составляющих: талька, электрокорунда и других с использованием в качестве связующего поливинилбутираля [2, 3].

Недостатком этих покрытий является то, что они не обеспечивают получение чистой поверхности отливок, а имеющиеся на поверхности отливок дефекты («пригар», «ужимины», высокая шероховатость) снижают их качество, вызывают дополнительные затраты труда на очистку и осложняют последующую обработку. Эти операции приводят к неудовлетворительным санитарным условиям труда и низкой культуре производства.

Наиболее близким по достигаемому результату и технической сущности является противопригарная краска для литейных форм, содержащая в качестве твердой компоненты порошок электрокорунда до 64,1 мас.% [4]. Данная краска обладает рядом недостатков, связанных с достаточно большой величиной частиц порошка электрокорунда, а именно низкой седиментационной устойчивостью и неудовлетворительной проникающей способностью.

Целью изобретения является создание противопригарной краски для литейных форм и стержней с улучшенными свойствами: седиментационной устойчивостью, кроющей, проникающей способностями, позволяющими получать покрытия достаточной толщины и прочности.

Цель достигается тем, что в твердую дисперсную составляющую, содержащую алюмооксидный компонент, вводят наноструктурированный гидроксид алюминия (АlOOН). При этом его содержание находится в пределах 2-4 мас.%. Технический эффект достигается за счет проникания твердых частиц АlOOН в мелкие трещины, поры и др. дефекты рабочей поверхности литейной формы, при этом поверхность выравнивается и позволяет получить равномерное по толщине покрытие повышенной прочности.

Введение наноструктурированного порошка гидроксида алюминия менее 2 мас.% не позволяет достичь равномерного покрытия, т.к. не закрыты полностью поры, микротрещины рабочей поверхности литьевых форм, а превышение порошка гидроксида выше 4 мас.% приводит к увеличению вязкости покрытия и ухудшению кроющей способности.

Технология получения краски состояла в смешивании порошка электрокорунда (ГОСТ 28818-90 «Материалы шлифовальные из электрокорунда», фракция 50 мкм) с наноструктурированным порошком гидроксида алюминия (ТУ 2133-001-76634032-2006 «Алюминия оксигидроокись (бемит)», размер кристаллитов составлял не более 100 нм). Наноструктурированность гидроксида алюминия определяется технологией его получения, в частности гидротермальным синтезом [5]. Используя гидротермальный синтез, описанный в [5], можно, варьируя параметры процесса, получать наноструктурированный гидроксид алюминия с размерами наночастиц от десятков до сотен нанометров.

Поливинилбутираль (ГОСТ 9439-85 «Поливинилбутираль», продукт взаимодействия поливинилового спирта и масляного альдегида) размешивают в органическом растворителе. Полученную смесь добавляют в композицию электрокорунд - гидроксид алюминия и все вместе смешивают в краскомешалке. Приготовленной краской с помощью кисти окрашивали рабочую поверхность литьевой формы. После сборки формы в нее заливались железоуглеродистые сплавы марки СЧ 20, Р6М5.

Заявитель провел исследование характеристик: вязкость, седиментационная устойчивость и прочность на истирание предлагаемой противопригарной краски и противопригарной краски по патенту RU 2048952(прототип).

Контроль вязкости (условная вязкость) осуществляли путем определения продолжительности истечения определенного объема жидкости через калиброванное отверстие. Для этого использовали вискозиметр В3-4 (ГОСТ 9070-75). Данный способ дает возможность провести сравнение вязкости предлагаемой противопригарной краски и противопригарной краски по патенту RU 2048952.

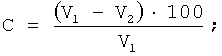

Определение седиментационной устойчивости производили по ГОСТ 10772-78. Цилиндр заполняли контролируемой жидкостью и через определенное время измеряли высоту верхнего осветленного слоя, после чего рассчитывали седиментационную устойчивость в %:

где: V1 и V2 - соответственно общий объем столба жидкости в цилиндре и объем верхнего осветленного слоя; (V1=100 мл).

Прочность покрытий, полученных нанесением краски, оценивали по прочности на истирание в соответствии с ГОСТ 10772-78. На стеклянную пластину с нанесенным покрытием насыпали песок с расстояния 70 мм до тех пор, пока на месте удара песка краска не сотрется до стекла.

Составы красок, подготовленных в соответствии с заявочными материалами на патент и прототипом, приведены в таблице 1.

НГА - наноструктурированный гидроксид алюминия.

Результаты исследований приведены в таблице 2.

Добавка наноструктурированного порошка гидроксида алюминия увеличивает проникающие свойства противопригарной краски, повышает кроющую способность и прочность покрытия, значительно улучшая качество поверхности отливок. Снижается содержание синтезируемого корунда. Кроме этого заявляемая краска является импортозамещающей продукцией.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Жуковский С.С. «Формовочные материалы и технологии литейной формы». Справочник. М.: Машиностроение, 1993 г.

2. SU 1289582, МПК В22С 3/00, опубл. 15.02.87, бюл. №6.

3. SU 1202686, МПК В22С 3/00, опубл. 07.01.86, бюл. №1.

4. RU 2048952, МПК В22С 3/00. Республиканский инженерно-технический центр по восстановлению и упрочнению деталей машин и механизмов СО РАН, опубл. 27.11.95 г. [прототип].

5. Ю.А.Мазалов, А.В.Федотов, Е.В.Щеглов, А.В.Берш, Л.В.Судник, «Гидротермальный синтез нанокристаллического гидроксида алюминия и технологии его применения», М.: Техника в сельском хозяйстве, 2009, №2, стр.3-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2021 |

|

RU2773245C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2048952C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| ПРОТИВОПРИГАРНАЯ ТЕРМОСТОЙКАЯ КРАСКА ДЛЯ ПЕСЧАНЫХ И МЕТАЛЛИЧЕСКИХ ФОРМ (ВАРИАНТЫ) | 2011 |

|

RU2489225C2 |

| Противопригарная краска для литейных форм и стержней | 2016 |

|

RU2615429C1 |

| Противопригарная краска для литейных форм и стержней | 2018 |

|

RU2685937C1 |

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2016 |

|

RU2632313C1 |

| Противопригарное покрытие для литья по газифицируемым моделям и способ его приготовления | 2016 |

|

RU2639101C1 |

Изобретение относится к литейному производству. Краска содержит в мас.%: электрокорунд 48-46, поливинилбутираль 1,3, наноструктурированный гидроксид алюминия 2-4 и растворитель. Введение наноструктурированного гидроксида алюминия уменьшает вязкость и повышает седиментационную устойчивость, кроющую и проникающую способности краски, повышает прочность покрытия на истираемость. 2 табл.

Противопригарная краска для литейных форм и стержней, содержащая электрокорунд, поливинилбутираль и растворитель, отличающаяся тем, что она дополнительно содержит наноструктурированный гидроксид алюминия при следующем соотношении компонентов, мас.%:

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2048952C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

| GB 1128816 A, 02.10.1968 | |||

| GB 1412256 A, 29.10.1975. | |||

Авторы

Даты

2012-02-27—Публикация

2010-08-31—Подача