Изобретение относится к литейному производству, а именно к изготовлению противопригарных покрытий (противопригарных красок) с жидкостекольным связующим на основе огнеупорных наполнителей.

При производстве крупных стальных и чугунных литых заготовок поверхности формы и стержня нередко покрываются термостойкими и негазотворными покрытиями. В качестве таких покрытий широко используются литейные краски на основе как кварцевого огнеупорного наполнителя, так и на основе других огнеупорных оксидов с применением в качестве связующего материала жидкостекольного связующего.

Известные типы красок с жидкостекольной связующей композицией обычно состоят из 60-85% огнеупорного наполнителя (циркон, пылевидный кварц, тальк, дистен-силлиманит и т.п.), 5-8% натриевого или калиевого жидкого стекла плотностью 1.45-1.50 г/см3, 2-4% бентонитовой глины и воды - остальное. Плотность таких противопригарных покрытий (красок) составляет 1.80-1.95 г/см3 с удовлетворительной кроющей способностью и седиментационной устойчивостью.

Однако щелочeсодержащие связующие композиции, применяемые для литейных красок, за счет низкой температуры плавления силиката (783-800oC) не способствуют улучшению противопригарных свойств покрытий, а использование низкомодульной жидкостекольной связующей композиции (М=2.60-2.80) увеличивает пригар, особенно при производстве чугунного литья.

По данным результатов исследований Васина Ю.П., Иткиса З.Я., Валисовского И. В. [1,2,3] и др. и согласно кристаллохимической теории образования пригара [1,4], увеличение количества стекловидной фазы в пригарной корке позволяет легко отделить ее от поверхности отливок. Наличие окислительных добавок в составе противопригарных покрытий способствует образованию легко отделяемой корки от поверхности металла [1]. Это возможно объяснить тем, что при заливке металла в форму, покрытую краской с жидкостекольной связующей композицией, под действием высоких температур расплава образуются легкоплавкие щелочные силикаты. По диаграмме состояния системы Na2O•SiO2•FeO [2] определено, что здесь имеется ряд легкоплавких соединений, причем температура плавления ряда эвтектик лежит ниже 600-750oC. В результате образуется достаточно большое количество жидкой фазы в пригарной корке, и оксиды железа, которые присутствуют на поверхности металла, вступают в физико-химическое взаимодействие с ней. Легкоплавкая силикатная фаза проникает вглубь формы и стержня и при охлаждении увеличивает толщину пригара, а взаимодействие образовавшегося расплава с оксидами железа увеличивает его сцепление с поверхностью отливки. Глубина проникновения жидкой фазы расплавленного металла в форму или в стержень зависит от размера пор и микротрещин, вязкости расплава и степени смачивания металлом поверхности формовочных материалов.

Существующие в настоящее время технологические решения улучшения противопригарных свойств литейных красок с жидкостекольной связующей композицией можно условно разделить на три группы:

добавление в состав литейных красок оксидов железа [1] с целью создания на границе металла с формой слоя оксидов большей толщины и тем самым получения легко отделяемого пригара;

применение высокоогнеупорных противопригарных материалов;

повышение термостойкости жидкостекольной связующей композиции.

В настоящее время известен ряд методов, которые повышают термостойкость жидкостекольной связующей композиции. По данным работ Ю.П. Васина, наиболее эффективным методом получения легко отделимого пригара является введение в формовочные и стержневые смеси окислительных добавок [1]. К таким добавкам относятся сульфат натрия, водный раствор хлорида кальция, гематит и т.п.

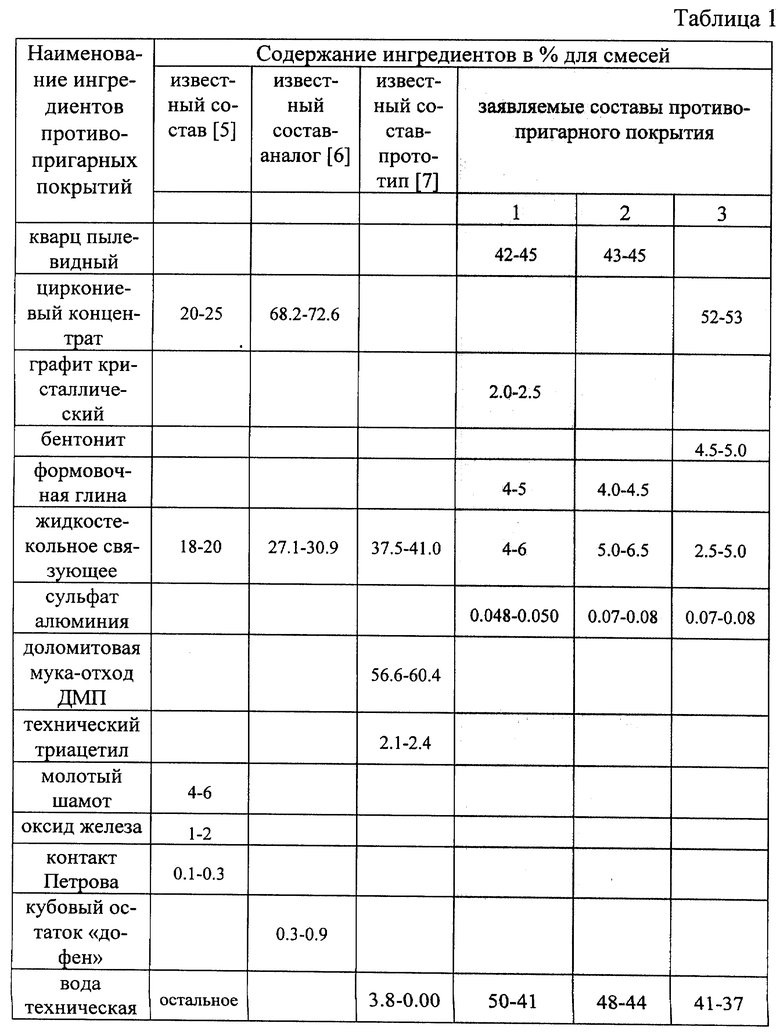

Известен состав противопригарного покрытия (краски), включающий циркониевый концентрат (огнеупорный наполнитель) - 20-28%, жидкое стекло - 18-20%, молотый шамот - 4-6%, оксид железа - 1-2%, контакт Петрова - 0.10-0.30% и воду - остальное [5]. По утверждению в [5], данная литейная краска снижает пригар на стальных отливках и улучшает условия смачивания противопригарным покрытием литейной формы за счет уменьшения вязкости суспензии. Краска содержит большое количество жидкостекольного связующего (18-20%), что снижает ее термостойкие характеристики. При таком большом количестве жидкостекольного связующего в составе покрытия совместно с оксидом железа и шамотом (содержащего более 60-70% Al2O3) снижается его противопригарный эффект. Это происходит потому, что под действием высокой температуры расплавленного металла образуется промежуточный слой из железной шпинели FeO•Al2O3, которая имеет одинаковую кристаллическую решетку с магнетитом Fe3O4, что увеличивает пригар (теория ориентационного соответствия). Кроме того, образовавшиеся системы FeO-SiO2-Na2O и FeO-Al2O3-SiO2-Na2O образуют легкоплавкие фазы с температурой плавления от 1083 до 1380oC. И, как правило, наибольший пригар в этом случае наблюдается при использовании составов красок содержащих оксид алюминия (более 30%). Следует отметить и то, что такие типы красок (с содержанием шамота и оксидов железа) имеют малую поверхностную прочность с большим количеством микропор и микротрещин, которые при воздействии высокой температуры расплавленного металла раскрываются, нарушая целостность покрытий.

Другой известный состав противопригарных покрытий [6] представлен следующими ингредиентами: тонкодисперсный циркон 68.2-72.6%, жидкое стекло (плотностью 1.19-1.21 г/см3 с М=2.6-3.0) - 27.1-30.9%, водный раствор продукта конденсации кубовых остатков при производстве нафталинсульфокислоты "дофен" - 0.3-0.9%.

Недостатком противопригарного покрытия [6] является то, что состав содержит большое количество жидкостекольного связующего. В этом случае при воздействии температуры расплавленного металла возможно образование большого количества силикатной жидкости, что будет снижать противопригарный эффект цирконсодержащего огнеупорного наполнителя из-за образования легкоплавкой системы FeO- SiO2-Na2O. Кроме того, содержащийся в качестве стабилизатора в составе покрытия кубовый остаток не является огнеупорным материалом.

В качестве прототипа принято противопригарное покрытие следующего состава [7] : огнеупорный наполнитель (доломитовая мука - отход ДМП) - 56.6-60.4%, жидкое стекло (плотностью ρ = 1.19-1.20 г/см3) - 37.5-41.0%, стабилизатор (технический триацетил) - 2.1-2.4%.

Используемый в прототипе триацетил технический (глицеринтриацетат - (CH3COO)3C3H5) в виде модифицирующей добавки к жидкому стеклу способствует релаксации внутренних напряжений в связующем в процессе его отверждения. За счет этого покрытие имеет высокую поверхностную прочность. За счет модифицирующей добавки жидкостекольное связующее имеет лучшую смачиваемость твердой поверхности огнеупорного наполнителя, что повышает кроющую способность краски. Однако общее количество связующей жидкостекольной композиции в составе покрытия остается еще высоким (в пересчете на сухое вещество силиката натрия - 8.0-8.5%). Применяемая модифицирующая добавка (глицеринтриацетат) является органической составляющей используемой противопригарной краски, которая начинает термическое разложение при относительно низких температурах (300-450oC), что снижает термическую стойкость покрытия.

Задачей, на решение которой направлено изобретение, является снижение расхода жидкостекольного связующего в составе противопригарного покрытия, повышение его термической стойкости и улучшение технологических и служебных свойств.

Решение указанной задачи достигается тем, что противопригарное покрытие для литейных форм и стержней включает в себя огнеупорный наполнитель, стабилизатор и водный раствор жидкостекольной связующей композиции, согласно изобретению дополнительно модифицированной сульфатом алюминия (Al2(SO4)3) при следующем соотношении ингредиентов, мас.%: огнеупорный наполнитель - 42.0-55.5, жидкостекольное связующее - 2.5-6.5, стабилизатор - 4.0-5.0, сульфат алюминия - 0.048-0.08, вода техническая - остальное.

Решение задачи достигается также тем, что для чугунного литья противопригарное покрытие содержит в качестве огнеупорного наполнителя пылевидный кварц и кристаллический графит, а в качестве стабилизатора формовочную глину при следующем соотношении ингредиентов, мас. %: огнеупорный наполнитель (пылевидный кварц) - 42.0-45.0, кристаллический графит - 2.0-2.5, стабилизатор (формовочная глина) - 4.0-5.0, жидкостекольное связующее - 4.0-6.0, модификатор (сульфат алюминия) - 0.048-0.050, вода техническая (растворитель) - остальное.

Для стального литья противопригарное покрытие содержит в качестве огнеупорного наполнителя пылевидный кварц, а в качестве стабилизатора формовочную глину при следующем соотношении ингредиентов, мас.%: огнеупорный наполнитель - 43.0-45.0, стабилизатор (формовочная глина) - 4.0-4.5, жидкостекольное связующее - 5.0-6.5, модификатор (сульфат алюминия) - 0.07-0.08, вода техническая (растворитель) - остальное.

Для стального литья противопригарное покрытие содержит в качестве огнеупорного наполнителя циркониевый концентрат, а в качестве стабилизатора бентонит при следующем соотношении ингредиентов, мас.%: огнеупорный наполнитель (циркониевый концентрат) - 52.0-53.0, стабилизатор (бентонит) - 4.5-5.0, жидкостекольное связующее - 2.5-5.0, модификатор (сульфат алюминия) - 0.07-0.08, вода техническая (растворитель) - остальное.

Процесс улучшения вяжущих свойств жидкостекольной связующей композиции происходит за счет модифицирующей добавки - Al2(SO4)3. Происходит уменьшение водородного показателя (pH) жидкостекольной связующей композиции, накапливаются различные продукты взаимодействия составляющих этого связующего, что в целом способствует созданию более прочной силикатной пленки. Влияние модифицирующей добавки и на процесс образования SiO2 - золя кремниевый кислоты, и на улучшение вяжущих свойств жидкостекольной связующей композиции можно объяснить следующим образом. Применяемые соли - Al2(SO4)3 и жидкостекольное связующее (силикат натрия - Na2SiO3) образованы электролитами различной силы. В водной среде такие соединения гидролизуются.

Гидролиз сульфата алюминия:

Al2(SO4)3 + 6H2O ---> 2Al(OH)3 + 3H2SO4.

Гидролиз силиката натрия:

Na2SiO3 + H2O ---> 2NaOH + H2SiO3.

Образовавшиеся в результате гидролиза серная кислота и гидроксид натрия взаимодействуют между собой с образованием сульфата натрия и воды:

H2SO4 + 2NaOH ---> Na2SO4 + 2H2O.

В результате происходит усиление гидролиза и процесс, протекающий по суммарному уравнению

3Na2SiO3 + Al2(SO4)3 + 6H2O ---> 2Al(OH)3 + 3H2SiO + 3Na2SO4,

становится необратимым. Это приводит к снижению и частичной нейтрализации заряженных коллоидных частиц силиката натрия за счет увеличения концентрации свободных водородных ионов [H+] в диффузном слое мицеллы кремниевой кислоты. В результате образуются частицы геля, обладающие более вяжущими свойствами, которые распределены по всему объему связующего.

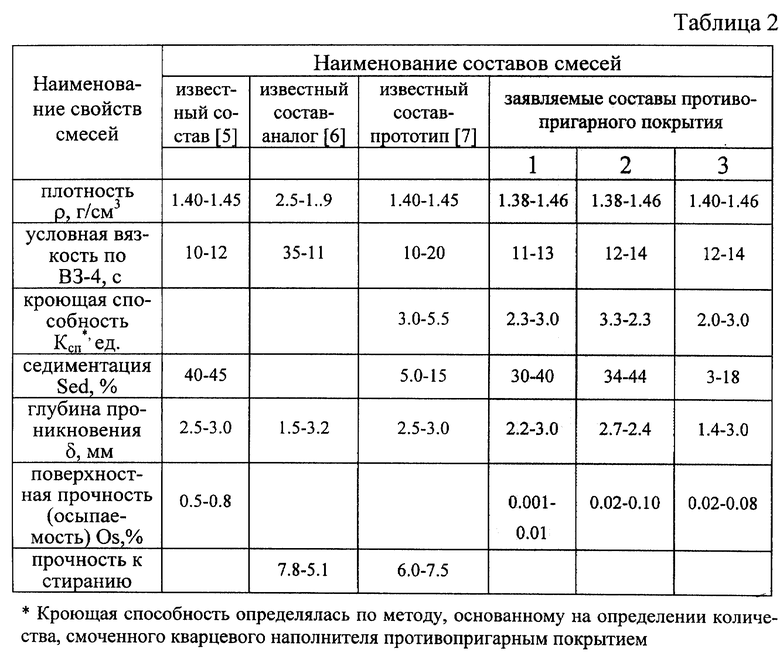

Существенным отличием заявляемых составов противопригарного покрытия является то, что в отличиe от прототипа [7] для достижения требуемых прочностных характеристик покрытия они содержат в 6-7 раз меньше связующего. При этом поверхностная прочность окрашенных разработанными составами образцов (осыпаемость) после тепловой сушки при температуре 200-250oC составила 0.00-0.08%. В целом приведенные показатели физико-механических свойств разработанного покрытия значительно лучше, чем у аналогичных красок и у состава прототипа.

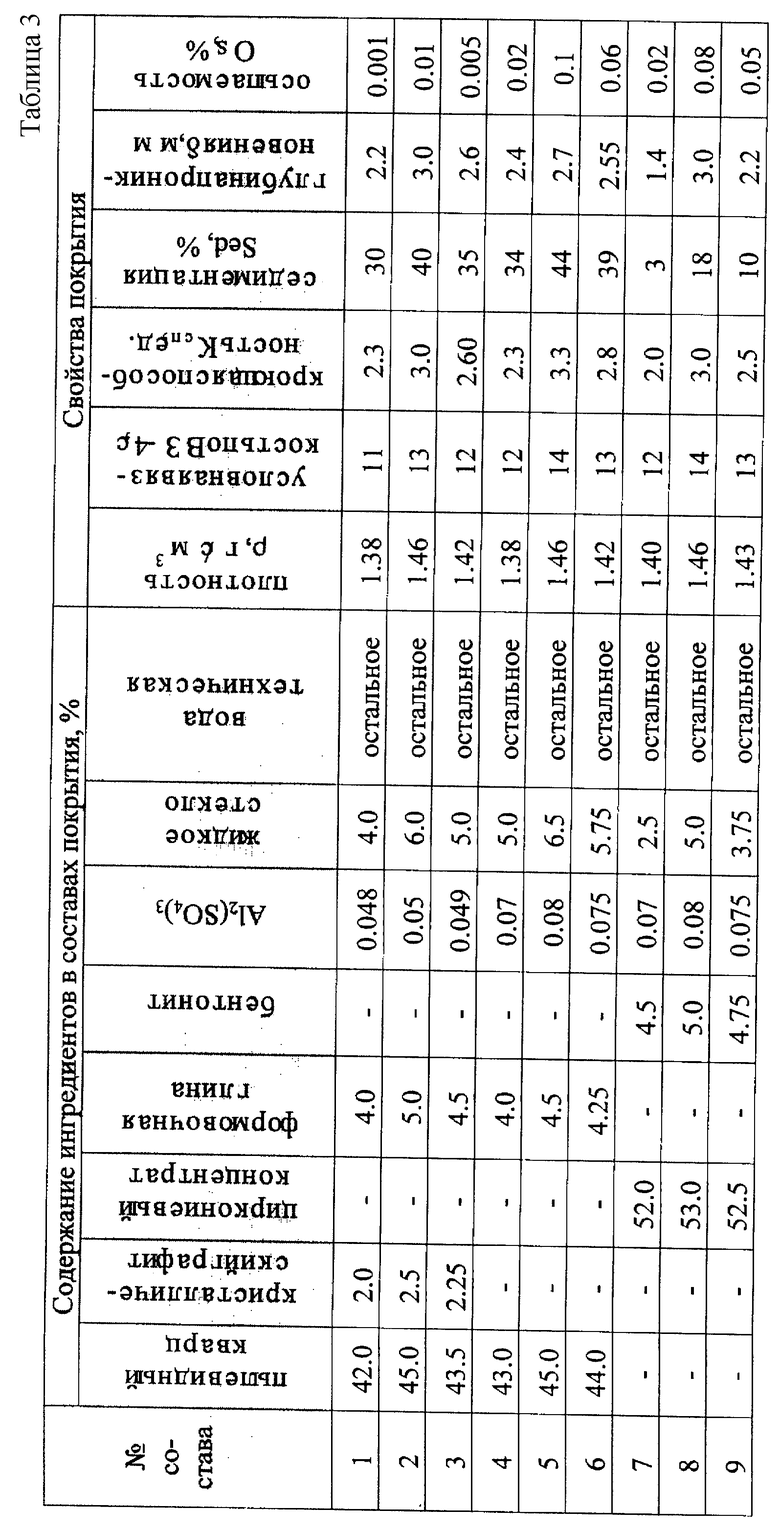

Оптимальное содержание модифицирующей добавки (сульфата алюминия) в составах противопригарного покрытия по разработанным вариантам должно быть в пределах 0.048-0.08%. Несоблюдение этих требований приведет либо к ухудшению прочностных свойств покрытия, либо к нарушению стабилизации живучести красок, к ухудшению условий смачиваемости и их отслаиванию от поверхности формы.

Увеличение термостойкости противопригарного покрытия и его противопригарных свойств происходит за счет того, что оно в своем составе имеет окислительную добавку - Al2(SO4)3. В сочетании с различными огнеупорными наполнителями модифицированная жидкостекольная композиция, в состав которой входит окислительная добавка, становится более термостойкой. Исследования, проведенные с составами противопригарного покрытия, показали, что разработанное покрытие имеет более широкий температурный интервал падения вязкости по сравнению с другими известными красками с жидкостекольным связующим. Температурный интервал падения вязкости у разработанных составов лежит в пределах 700-1450oC против состава прототипа - 610-980oC.

Согласно классификации П. А. Ребиндера [8,9] механизм неньютоновского течения дисперсных структур объясняется тиксотропным разрушением. Размягченную силикатную массу, которой присущ высокий порядок значений вязкости и достаточно резкое ее падение при нагревании, можно отнести к твердообразным структурам. С этих позиций деформация при плавлении силикатной массы рассматривается как создание устойчивой равновесной пространственной системы с повышением температуры. Первичный расплав обволакивает частицы огнеупорного наполнителя и твердого нерасплавленного силиката, выполняя двойную функцию: во-первых, за счет сил поверхностного натяжения стягиваются и уплотняются твердые частицы; во-вторых, прослойка расплава облегчает взаимное перемещение этих частиц. Изменение вязкости при этом осуществляется при малых градиентах скорости сдвига и может быть представлено как ряд локальных разрушений, что способствует проникновению металла в поверхностный слой формы. Увеличение напряжений и градиента скорости сдвига соответствует разрушению структуры, поэтому усилия деформации и скорость сдвига должны иметь противоположную направленность и сопровождаться повышением вязкости. В этом и заключается основная причина термостойкости заявляемого противопригарного покрытия. Расширение температурного интервала, в котором происходит падение вязкости, смещает процесс восстановления силикатной прослойки в область более высоких температур, что способствует образованию термостойкой прочной структуры поверхности противопригарного покрытия.

Таким образом, заявляемые составы противопригарного покрытия для литейных форм и стержней обладают высокой поверхностной термической прочностью и улучшенными за счет этого противопригарными свойствами.

Противопригарное покрытие готовилось следующим образом. В лопастную мешалку наливалось расчетное количество исходного жидкостекольного связующего плотностью ρ = 1.40-1.45 г/см3 с модулем М=2.9-3.0. Затем добавлением воды раствор силиката натрия доводился до плотности ρ = 1.03-1.04 г/см3 (4.0-4.5%-ный раствор). В приготовленный раствор силиката натрия при постоянном перемешивании добавлялся 8%-ный водный раствор сульфата алюминия со скоростью 2-3 об/мин. Такой технологический прием позволяет более равномерно распределить модификатор в объеме связующего с плавным понижением его величины водородного показателя (pH). Затем в рабочую емкость мешалки подавались сухие компоненты (огнеупорные наполнители, стабилизаторы). Перемешивание осуществлялось в течение 10-12 мин при скорости вращения лопастей 18-20 об/мин. Составы и свойства противопригарного покрытия приведены в табл. 1 и 2. Пример практической реализации составов противопригарного покрытия представлен в табл. 3.

Противопригарное упрочняющее покрытие наносилось на поверхность образцов с помощью краскопульта. Сушка окрашенных образцов из жидкостекольной смеси и смесей с ЛСТ производилась при температуре 200-250oC. В качестве огнеупорного наполнителя использовались следующие материалы: бентонит (ГОСТ 3226-77), нижнеувельская формовочная глина (ТУ-14-8336-80), пылевидный кварц (маршалит), кристаллический графит (ГЛ-1) и пылевидный отход абразивного производства (циркониевый концентрат).

В предлагаемых вариантах составов противопригарного покрытия количество модифицированного жидкостекольного связующего находится в пределах 2.5-6.5%, что является оптимальной величиной для обеспечения поверхностной прочности (осыпаемости) и противопригарных свойств. При уменьшении связующего в составе противопригарного покрытия происходит потеря его поверхностной прочности, а при увеличении связующего - противопригарное покрытие ухудшает свои противопригарные свойства.

Внедрение заявляемых составов противопригарного покрытия при производстве крупных стальных или чугунных отливок позволит снизить расход жидкостекольного связующего и получить отливки без пригара. Это позволит получить экономический эффект за счет снижения себестоимости производства отливок и за счет сокращения брака литья из-за пригара.

Источники информации

1. Васин Ю.П., Иткис З.Я. Окислительные смеси в конвейерном производстве стального литья.- Челябинск: Южно-Уральское книжное издательство, 1973, 154 с.

2. Белянский Д. С., Лапин В.В., Торопов Н.А. Физико-химические системы силикатной технологии.- М.: Промстройиздат, 1954, 372 с.

3. Валисовский И.В. Пригар на отливках.- М.: Машиностроение, 1983, 191 с.

4. Дорошенко С. П. , Дробязко В.Н., Ващенко К.И. Получение отливок без пригара в песчаных формах.- М.: Машиностроение, 1978, 203 с.

5. А. c. N 766731 (СССР), кл. B 22 C 3/00. Противопригарные краски для литейных форм и стержней. И.В. Матвеенко и А.З. Исагулов. Опубл. в БИ N 36, 1980.

6. А.c. N 1288988 (СССР), кл. B 22 C 3/00. Состав для противопригарного покрытия литейных форм и стержней. Опубл. 30.05.92.

7. А.c. N 1752481 (СССР), кл. B 22 C 3/00. Противопригарное покрытие для литейных форм и стержней. В.Н. Эктова, В.В. Эктов и др. Опубл. в БИ N 29, 07.08.92.

8. Ребиндер П.А. Взаимосвязь поверхностных и объемных свойств растворов поверхностно-активных веществ. - Сб. трудов: "Успехи коллоидной химии".- М.: Наука, 1973, 26 с.

9. Михайлов Н.В., Ребиндер П.А. О структурно-механических свойствах дисперсных и высокомолекулярных систем. - Коллоидный журнал, 1955, N 2, 6 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 2018 |

|

RU2689473C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| Противопригарная краска для литейных форм и стержней | 2018 |

|

RU2685937C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

Изобретение относится к литейному производству и может быть использовано для приготовления противопригарных покрытий. Противопригарное покрытие содержит следующие компоненты, мас.%: огнеупорный наполнитель (пылевидный кварц, циркониевый концентрат, кристаллический графит) - 42,0-55,5, стабилизатор (формовочная глина, бентонит) - 4,0-5,0, жидкостекольное связующее - 2,5-6,5, сульфат алюминия - 0,048-0,08, вода - остальное. Использование в составе покрытия сульфата алюминия в качестве модификатора жидкостекольного связующего обеспечивает снижение расхода жидкостекольного связующего, повышение термической стойкости покрытия и улучшение его технологических и служебных свойств. 3 з.п. ф-лы, 3 табл.

Огнеупорный наполнитель - 42,0 - 55,5

Жидкостекольное связующее - 2,5 - 6,5

Стабилизатор - 4,0 - 5,0

Сульфат алюминия - 0,048 - 0,08

Вода техническая - Остальное

2. Покрытие по п.1, отличающееся тем, что в качестве огнеупорного наполнителя оно содержит пылевидный кварц и кристаллический графит, а в качестве стабилизатора формовочную глину при следующем соотношении ингредиентов, мас. %:

Пылевидный кварц - 42,0 - 45,0

Кристаллический графит - 2,0 - 2,5

Формовочная глина - 4,0 - 5,0

Жидкостекольное связующее - 4,0 - 6,0

Сульфат алюминия - 0,048...0,050

Вода техническая - Остальное

3. Покрытие по п.1, отличающееся тем, что в качестве огнеупорного наполнителя оно содержит пылевидный кварц, а в качестве стабилизатора - формовочную глину при следующем соотношении ингредиентов, мас.%:

Пылевидный кварц - 43,0 - 45,0

Формовочная глина - 4,0 - 4,5

Жидкостекольное связующее - 5,0 - 6,5

Сульфат алюминия - 0,07 - 0,08

Вода техническая - Остальное

4. Покрытие по п.1, отличающееся тем, что в качестве огнеупорного наполнителя оно содержит циркониевый концентрат, а в качестве стабилизатора бентонит при следующем соотношении ингредиентов, мас.%:

Циркониевый концентрат - 52,0 - 53,0

Бентонит - 4,5 - 5,0

Жидкостекольное связующее - 2,5 - 5,0

Сульфат алюминия - 0,07 - 0,08

Вода техническая - Остальное2

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1752481A1 |

| Способ изготовления тонколистовой рулонной стали и жести | 1979 |

|

SU1085651A1 |

| Противопригарная краска для литейных форм и стержней | 1978 |

|

SU766731A1 |

| Смесь для изготовления литейных форм | 1985 |

|

SU1337182A1 |

Авторы

Даты

2000-06-20—Публикация

1999-06-21—Подача