1

Изобретение относится к литейному производству и может быть исполь зовано в качестве противопригарного покрытия для литейных форм и

3, 1

стержней, изготовленных из холоднотвердеющих смесей.

Цель изобретения - стабилизация плотности, вязкости и седиментацион- ной устойчивости краски, а также улучшенке ее кроющей и проникающей способности при одновременном снижении дефицитности материалов и стоимости краски.

Противопригарная краска содержит огнеупорный наполнитель на основе окислов алюминия, связующее,ортофос™ форную кислоту, разбавитель и поверхностно-активное вещество.

В качестве огнеупорного наполнителя на основе окислов алюминия используются отходы регенерации электрокорунда из отработанных оболочковых керамических форм и стержней, а имен но пыль фракции менее 15 мкм, содержащая 95-80% электрокорунда и 5-20% двуокиси кремния, которая находится в виде мелкодисперсных пленок, . обладает парусностью,что увеличивает седиментационную устойчивость краски. Указанные отходы электрокорунда фракции менее 15 мкм, обогащенные двуокисью кремния, получаются при механической сухой и мок- рой регенерации,

Б качестве связующего используется раствор поливинилбутираля и этил- силиката - 40 (ЭТС) в органическом растворителе.

Поливинилбутираль обеспечивает необходимую прочность и эластичность покрытия при низких температурах (до ), наличие его в растворе способствует повьщгению седиментацион ной устойчивости краски. ЭТС - 40 служит огнеупорньм связующим и работает в процессе заливки форм, а в разведенных растворах проявляет поверхностно-активные свойства, что позволяет увеличить наполнение краски огнеупорным наполнителем без изменения вязкости. Неорганическая орто- фосфорная кислота, входящая в краску, является катализатором гидролиза этилсиликата и используется в ви .де 80%-ной концентрации. Растворителем является спирт, ацетон или их смесь,

В качестве разбавителя, способ- ствующего понижению вязкости и повы шению проникающей способности краск используется уайт-спирит или керосин.

.

, 10

15

2025 ЗО

- .Q .

- - . и,

35

50

17

Поверхностно-активное вещество представляет собой смесь полиэтилен- гликолиевых эфиров синтетических первичных жирных спиртов фракции С,о , относится к классу гидрофильных ПАВ, например синтонол ДС-10, и используется с целью стабилизации плотности, вязкости и седиментационной устойчивости краски.

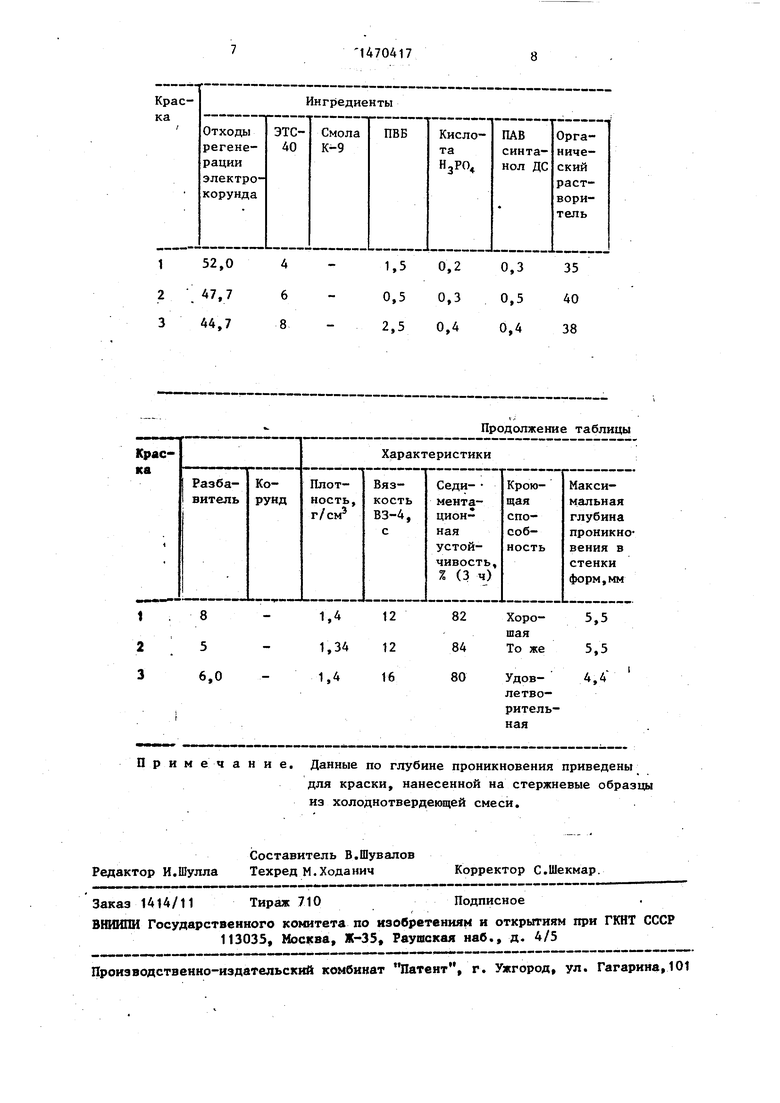

Составы предлагаемой краски и ее технологические свойства приведены в таблице.

Краски готовят в водоохлаждаемом смесителе емкостью Зле частотой . вращения крыльчатки j6 60 мм 1200 об/мин.Порядок приготовления следующий: в бак смесителя заливают заранее приготовленный раствор по- ливинилбутираля в органическом растворителе (спирт головная фракция 50%, ацетон 50%), затем вводят этил- силикат и кислоту, уайт-спирит, ПАВ и смесь перемешивают 15-20 мин. После этого засыпают огнеупорный наполнитель и смесь перемешивают еще 40-50 мин. В связи .с тем, что температура суспензии в процессе перемешивания повышается не более чем на 5-8°С, охлаждение практически не требуется.

По окончании перемешивания краски имеем вязкость, плотность и се- диментационную устойчивость, указанную в таблице. Эти показатели не изменяются через сутки после хранения в закрытой мешалке и перемешивания в течение 10 мин после суточной выдержки. Вязкость по ВЗ-4 меняется в пределах t 0,5 с, а плотность, определявшаяся взвешиванием, - в пределах iO,04 г/см, что соизмеримо с погрешностью определения.

Краски наносят на стержни и формы для заливки проб на пригар распьк- лением (стержни и формы изготавливают из холодно-твердеющих смесей на мочевиноформальдегидном связующем ВК-1 и мочевиноформальдегидих)- фурановым КФ-90).

Вязкость определяют по вискозиметру ВЗ-4, седиментационную устойчивость - по методике Туманова, а проникающую способность - по средйей величине проникновения в стержень по вертикальной и горизонтальной плоскостям, для чего стержень после высыхания разрезают и замеряют про51

питанный слой. Среднее время сушки составляет 1 ч 35 мин для предлагаемых составов. Кроюп(ую способность определяют визуально по плотности, шероховатости покрытия,возможности равномерного нанесения краски окунанием, кистью и распылением.

Краски 1 и 2 (таблицы), имеющие наименьшую вязкость, показывают воз- можность получения ровного плотно™ го покрытия всеми указанными способами, У краски 3 кроющая способность хуже, так как окраска кистью и пуль- веризатором не позволяет получить такого же равномерного покрытия без подтеков, но окраска окунанием дает плотную пленку на поверхности. Приготовленными красками окрашивают формы, которые после высыхания соби- рают и заливают чугуном СЧ15 (стержни на ВК-1 и КФ-90) и сталью 20X1ЗЛ (стержни на КФ-90). Отливки как чугунные, так и стальные не имеют пригара и ситовидной пористости.

Предлагаемая краска позволяет повысить качество отливок за счет стабилизации плотности, вязкости и седиментационной устойчивости противопригарного покрытия, а также улучшения его проникающей и кроющей способности.

Формула изобретения

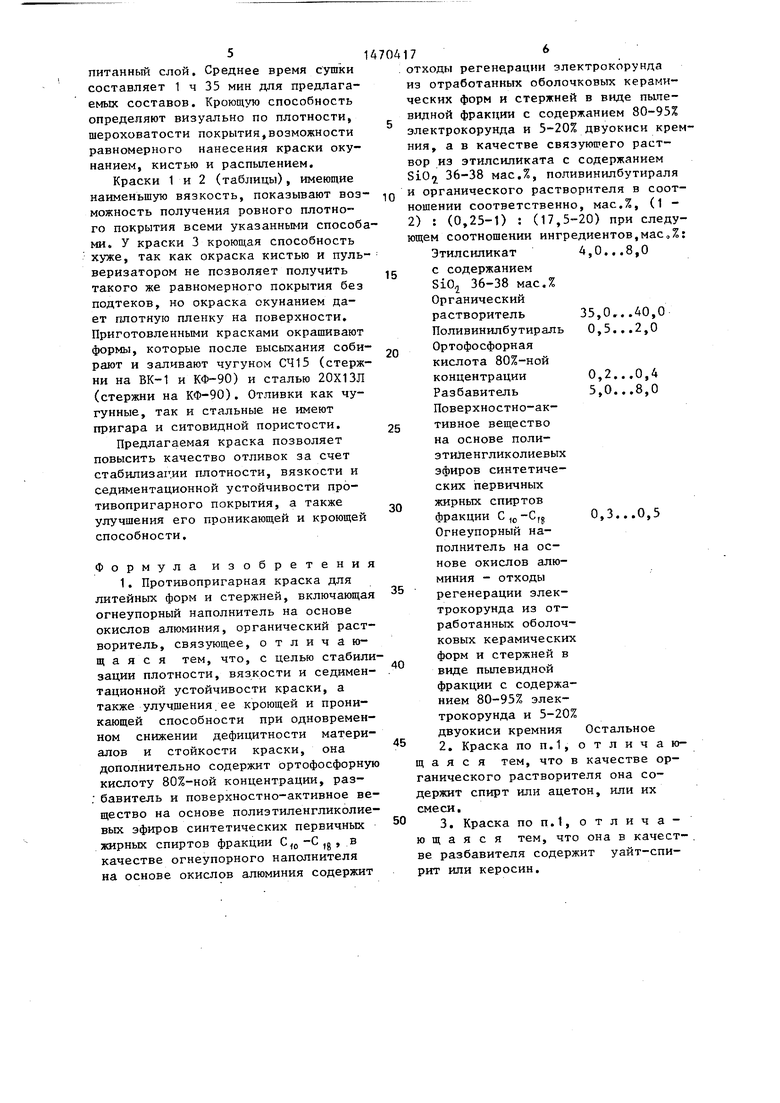

1. Противопригарная краска для литейных форм и стержней, включающая огнеупорный наполнитель на основе окислов алюминия, органический растворитель, связующее, отличающаяся тем, что, с целью стабилизации плотности, вязкости и седиментационной устойчивости краски, а также улучшения/ее кроющей и проникающей способности при одновременном снижении дефицитности материалов и стойкости краски, она дополнительно содержит ортофосфорную кислоту 80%-ной концентрации, раз- ; бавитель и поверхностно-активное вещество на основе полиэтиленгликолие- вых эфиров синтетических первичных жирных спиртов фракции -С ,g , в качестве огнеупорного наполнителя на основе окислов алюминия содержит

0

5

0

176

отходы регенерации злектрокорунда из отработанных оболочковых керамических форм и стержней в виде пьше- видной фракции с содержанием 80-95% электрокорунда и 5-20% двуокиси кремния, а в качестве связующего раствор из этилсиликата с содержанием SiO 36-38 мас.%, поливинилбутираля и органического растворителя в соотношении соответственно, мас.%, (1 - 2) : (0,25-1) : (17,5-20) при следующем соотношении ингредиентов,мае,%: Этилсиликат 4,0...8,О с содержанием SiO,j 36-38 мас.% Органический

растворитель 35,Or..40,О Поливинилбутираль О,5...2,О Ортофосфорная кислота 80%-ной концентрации О,2...О,4 Разбавитель 5,0...8,О Поверхностно-активное вещество на основе поли- зтиЛенгликолиевых зфиров синтетических первичных жирных спиртов

фракции С,д-С,5 0,3...0,5 Огнеупорный наполнитель на основе окислов алюминия - отходы регенерации электрокорунда из отработанных оболочковых керамических форм и стержней в виде пыпевидной фракции с содержанием 80-95% электрокорунда и 5-20% двуокиси кремния Остальное

2.Краска по п.1, отличающая с я тем, что в качестве органического растворителя она содержит спирт или ацетон, или их смеси,

3.Краска поп.1, отличающаяся тем, что она в качестве разбавителя содержит уайт-спирит или керосин.

Примечание. Данные по глубине проникновения приведены

для краски, нанесенной на стержневые образцы из холоднотвердеющей смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2021 |

|

RU2773245C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2010 |

|

RU2443502C1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU863143A1 |

| Состав для противопригарного покрытия литейных форм и стержней | 1983 |

|

SU1106575A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2048952C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1734919A1 |

| Противопригарная краска для литейных форм и стержней | 1980 |

|

SU926842A1 |

Изобретение относится к литейному производству и может быть использовано в качестве противопригарного покрытия для литейных форм и стержней, изготовленных из холоднотвердеющих смесей. Цель изобретения - стабилизация плотности, вязкости и седиментационной устойчивости, а также улучшение ее кроющей и проникающей способности при одновременном снижении дефицитности материалов и стоимости краски, которая достигается за счет использования в составе краски ортофосфорной кислоты, разбавителя, поверхностно-активного вещества на основе полиэтиленгликолевых эфиров синтетических жирных спиртов, отходов регенерации электрокорунда из отработанных оболочковых керамических форм и стержней и связующего, состоящего из раствора поливинилбутираля и этилсиликата -40 в органическом растворителе. Противопригарная краска содержит, мас.%: этилсиликат (с содержанием SIO2 36,0 ... 38,0 мас.%) 4,0 ... 8,0

органический растворитель 35,0 ... 40,0

поливинилбутираль 0,5...2,0

ортофосфорную кислоту 80%-ной концентрации 0,2...0,4

разбавитель 5,0...8,0

поверхностно-активное вещество на основе полиэтиленгликолевых эфиров синтетических первичных жирных спиртов фракции С10-С18 0,3...0,5

огнеупорный наполнитель на основе окислов алюминия - отход регенерации электрокорунда из отработанных оболочковых керамических форм и стержней в виде пылевидной фракции с содержанием 80-95% электрокорунда и 5-20% двуокиси кремния остальное. Использование в составе противопригарного покрытия отходов регенерации электрокорунда, ортофосфорной кислоты, разбавителя, поверхностно-активного вещества и связующего, состоящего из раствора поливинилбутираля и этилсиликата - 40 в органическом растворителе, позволит стабилизировать плотность, вязкость и седиментационную устойчивость, а также улучшить кроющую и проникающую способность краски при одновременном снижении дефицитности материалов и стоимости краски, 2 з.п. ф-лы, 1 табл.

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Валисовский И.В | |||

| Пригар на отливках | |||

| - М.: Машиностроение, 1983, с.171. | |||

Авторы

Даты

1989-04-07—Публикация

1987-01-08—Подача