Изобретение относится к машиностроению, в частности к производству зубчатых колес и зубообрабатывающего инструмента.

Известен способ обработки предварительно нарезанных зубчатых колес зуборезными чистовыми долбяками, изготовляемыми по ГОСТ 9323-79, пяти типов и трех классов точности. Долбяки класса точности АА предназначены для нарезания колес 6-й степени точности, класса точности А - для колес 7-й степени точности и класса точности В - для колес 8-й степени точности. Тип 1 - дисковые прямозубые долбяки классов точности А; АА и В. Тип 2 - дисковые косозубые долбяки классов точности А и В. Долбяки обоих типов предназначены для обработки цилиндрических колес внешнего зацепления. Тип 3 - чашечные прямозубые долбяки классов точности А; АА и В номинальными делительными диаметрами 50, 80, 100, 125 мм предназначены для нарезания закрытых зубчатых венцов.

Недостатком известного способа является невысокая производительность применительно к существующим моделям зубодолбежных станков, невысокая шероховатость обрабатываемой поверхности заготовок зубчатых колес и низкая стойкость инструмента, при этом конструкция долбяка выполнена массивной и монолитной и не позволяет использовать корпус после всех переточек зубьев, а это приводит к большим отходам дорогостоящего инструментального материала и увеличивает затраты на инструмент.

Задачей изобретения является расширение технологических возможностей, повышение производительности и качества зубообработки, снижение материалоемкости инструмента путем использования разделенной схемы резания, предусматривающей черновой и чистовой долбяки, а также использования конструкции чистового долбяка с полыми зубьями и облегченным корпусом, что дает увеличения стойкости инструмента и снижение параметpa шероховатости обработанной поверхности, упрощение заточки по передней поверхности, проводимой с целью увеличения переднего угла, позволяющего снизить усилия резания и повысить стойкость инструмента [1].

Поставленная задача решается предлагаемым способом чистового долбления предварительно нарезанных зубчатых колес чистовым долбяком по методу обкатывания, воспризводящего зацепление пары зубчатых колес, при котором одному элементу, обрабатываемому колесу, сообщается вращательное движение, а другому - долбяку, выполненному в виде цилиндрического зубчатого колеса, имеющего на боковом рабочем торце зубьев режущие кромки, созданные передними и задними поверхностями по всему контуру, сообщаются вращательное и возвратно-поступательное движения, при этом зубья долбяка со стороны рабочего торца выполнены полыми с передним углом 10°…15°, а с противоположного торца - глухими с толщиной стенок не менее 3…4 мм, при этом ступица выполнена в виде втулки толщиной не менее 3…4 мм и соединена с зубчатым венцом только со стороны нерабочего торца перемычкой толщиной не менее 3…4 мм.

Особенности предлагаемого способа поясняются чертежами.

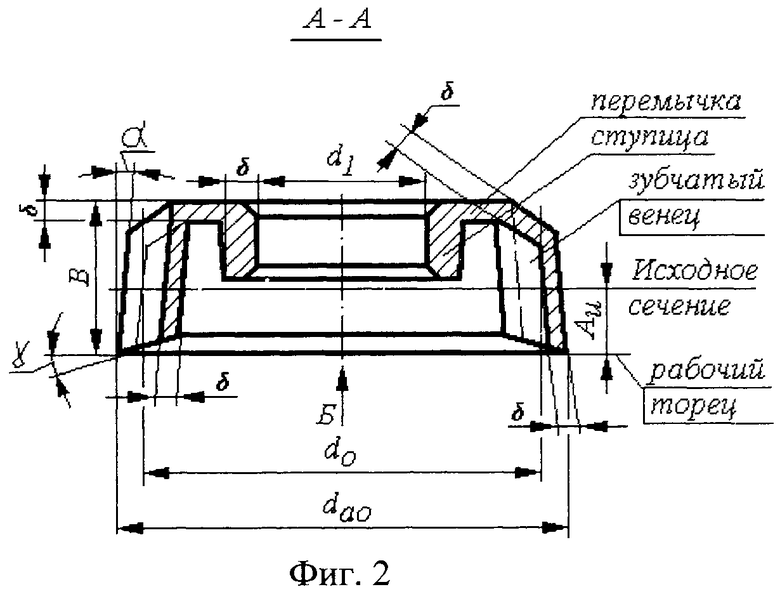

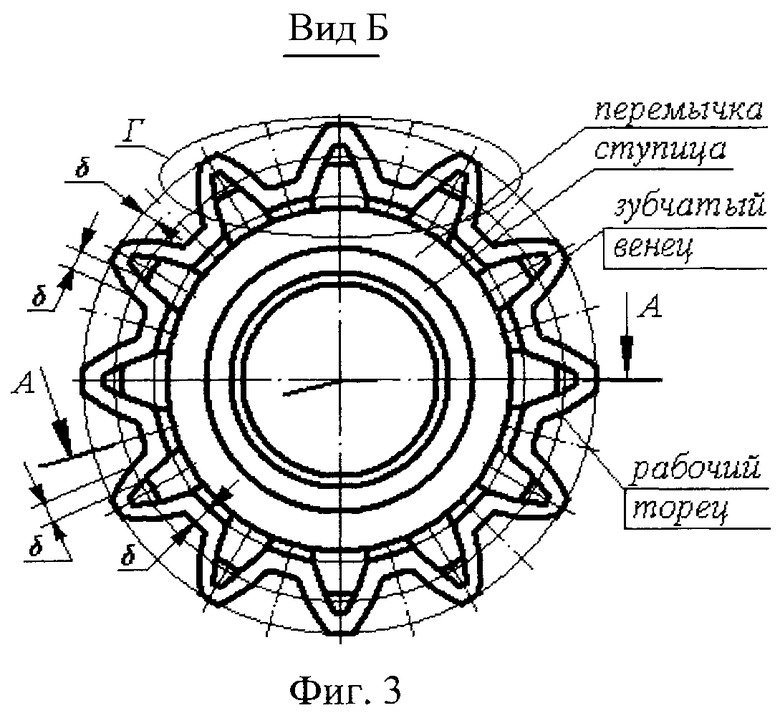

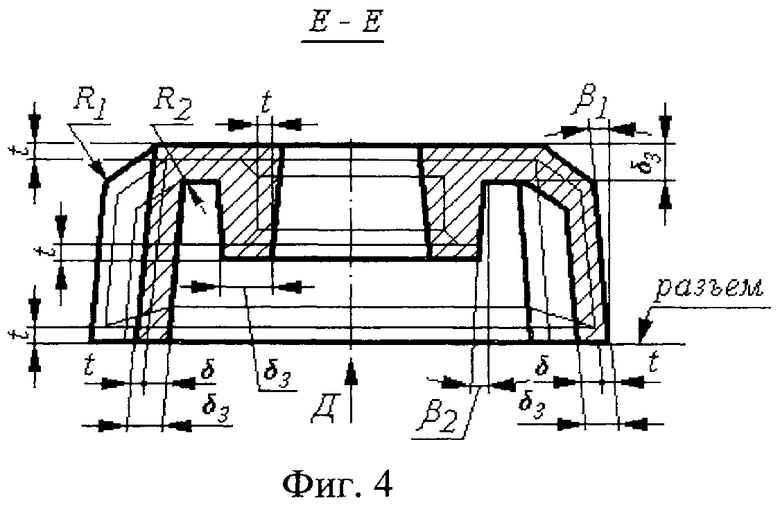

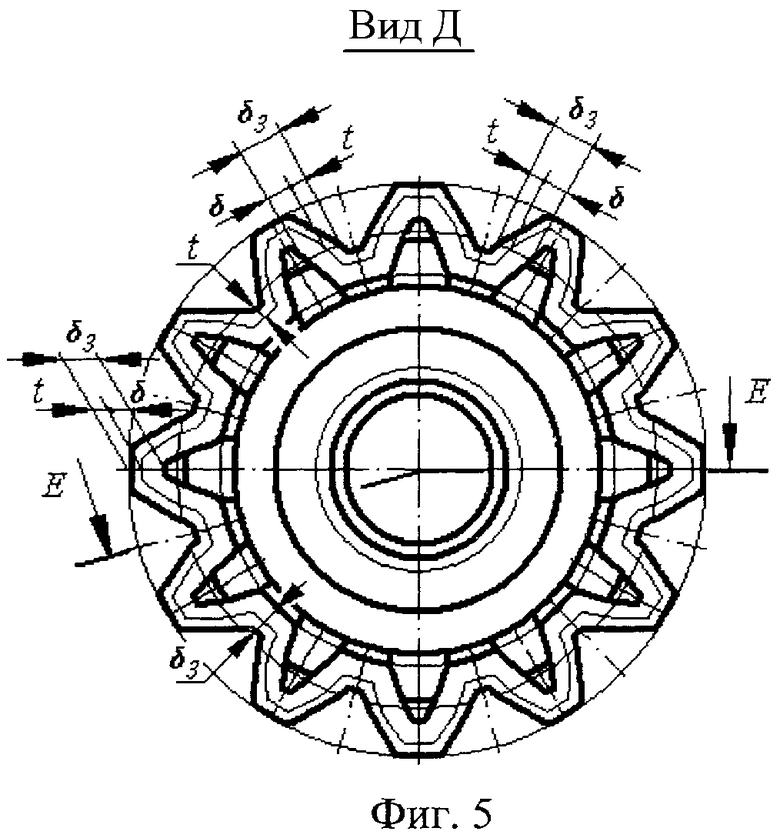

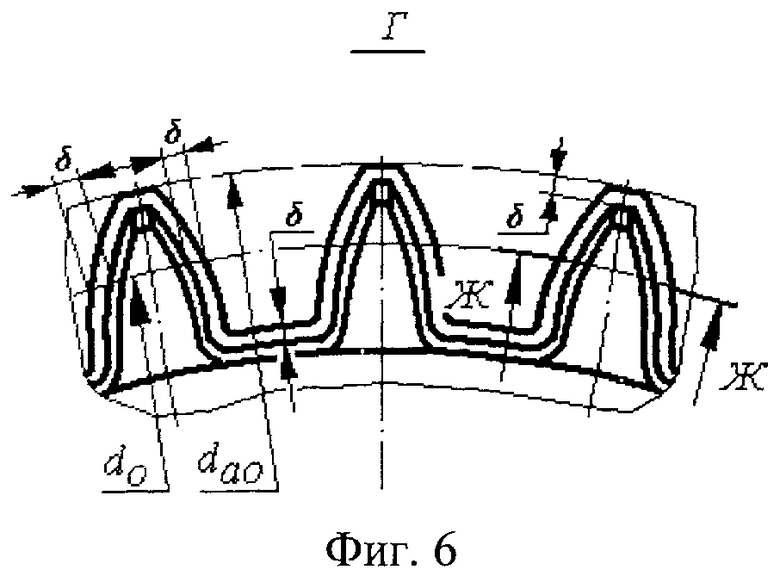

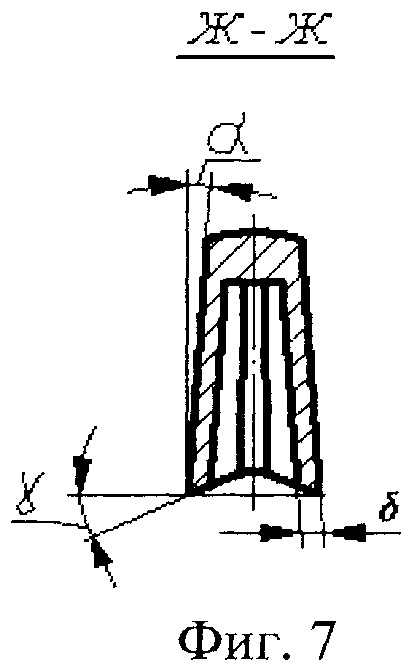

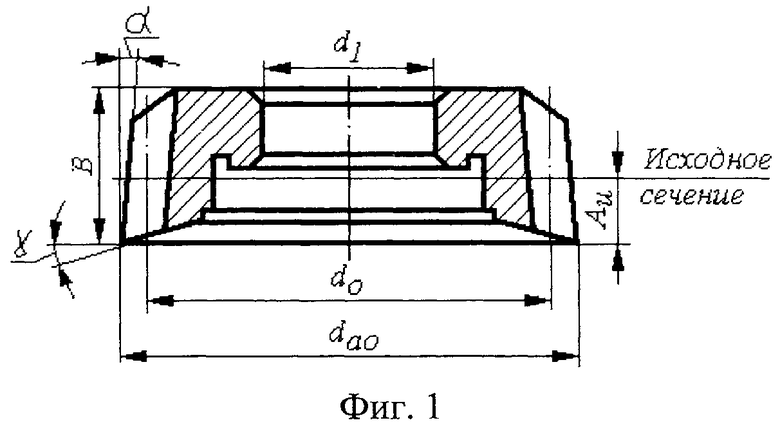

На фиг.1 показана конструкция известного чистового зуборезного стандартного долбяка, выполненного по ГОСТ 9323-79, прямозубого, типа 1; на фиг.2 - конструкция чистового долбяка, реализующего предлагаемый способ, продольный разрез по А-А на фиг.3; на фиг.3 - вид Б, снизу, на фиг.2; на фиг.4 - конструкция заготовки долбяка, реализующего предлагаемый способ, полученная штамповкой в закрытых штампах на кривошипных горячештамповочных прессах, продольный разрез по Е-Е на фиг.5; на фиг.5 - вид Д, снизу, на фиг.4; на фиг.6 - элемент Г на фиг.3; на фиг.7 - продольный разрез по Ж-Ж на фиг.6.

Предлагаемый способ предназначен для чистовой обработки предварительно нарезанных зубчатых колес, реализуемый долбяком, который может работать самостоятельно, а также в комплекте, т.е. с применением двух долбяков, закрепленных на одной оси, при этом комплект долбяков работает по разделенной дифференцированной схеме резания, где нижний долбяк выполняет черновую работу, верхний - чистовую, окончательную.

Предлагаемый способ осуществляется чистовым долбяком, выполненным в виде цилиндрического зубчатого колеса, имеющем на боковом рабочем торце зубьев режущие кромки, созданные передними и задними поверхностями по всему контуру, аналогично традиционно применяемым стандартным долбякам, изготовляемых по ГОСТ 9323-79 (см. фиг.1) [3].

При этом зубья долбяка со стороны рабочего торца выполнены полыми с передним углом 10°…15°, а с противоположного торца - глухими с толщиной стенок не менее δ=3…4 мм (см. фиг.2, 3).

Долбяк, реализующий предлагаемый способ, как инструмент получается из цилиндрического зубчатого колеса путем создания передних γ и задних α углов по всему контуру режущих кромок. В результате его задние поверхности получаются похожими на коническое колесо с равновысоким зубом. Однако, в отличие от конического колеса, у которого образующая начального конуса расположена на конической поверхности, у данного долбяка образующая начального (делительного) цилиндра лежит на цилиндрической поверхности. Делительный диаметр dО является постоянным в любом сечении, перпендикулярном к оси долбяка.

Нетрудно представить, что задние поверхности зубьев данного долбяка можно получить зуборезной гребенкой, исходный контур которой равен исходному контуру инструментальной рейки [1].

Полые зубья с толщиной стенок δЗ мм данного долбяка можно получить штамповкой в закрытых штампах на кривошипных горячештамповочных прессах при изготовлении заготовки долбяка (см. фиг.4, 5).

Толщина стенок полого зуба заготовки долбяка определяется по формуле:

δЗ=(δ+t) мм,

где δЗ - толщина стенок полого зуба заготовки данного долбяка, мм;

δ - толщина стенок зуба готового долбяка, принимается не менее δ=3…4 мм;

t - припуск на обработку заготовки - штамповки долбяка, по ГОСТ 7505-74 принимается от 0,5…1,1 мм до 2,4…5,8 мм.

Ступица данного долбяка выполнена в виде втулки толщиной не менее δ=3…4 мм и соединена с зубчатым венцом только со стороны нерабочего торца перемычкой толщиной не менее δ=3…4 мм.

Заготовку данного долбяка получают штамповкой в закрытых штампах. Этот способ позволяет получать более точные штампованные заготовки, сократить расход металла, ввиду отсутствия заусенцев, и применяют для сталей и сплавов с пониженной пластичностью.

Припуски и допуски принимаются по ГОСТ 7505-74. Припуски t на сторону для штампованных заготовок массой до 40 кг с размерами до 800 мм, получаемых в закрытых штампах на кривошипных горячештамповочных прессах, - от t=0,5…1,1 мм до t=2,4…5,8 мм.

Поле допусков соответственно от 0,7…3,4 мм до 1,6…11 мм.

Поверхность разъема при штамповании, согласно рекомендациям [2], принимаем - рабочий торец долбяка (см. фиг.4), обеспечивающий свободное удаление заготовки из штампа и контроль сдвига верхней части штампа относительно нижней после обрезки.

Радиусы закруглений регламентированы ГОСТ 7505-74 в пределах 1…8 мм. Принимаем наружные радиусы в полости штампа - R1=1 мм, внутренние - R2=3 мм. Внешние уклоны - β1=3°…5°, внутренние уклоны - β2=5°…7°.

Предлагаемый способ, реализуемый данным долбяком, осуществляется на зубодолбежных станках, например, моделей 5А12, 514, 516 и других по методу обкатывания. Процесс обработки производится непрерывно до полного нарезания всех зубьев колеса. Основные движения резания - прямолинейное или винтовое возвратно-поступательное вдоль зуба колеса. При обратном движении долбяк отходит от заготовки, чтобы устранить трение режущих кромок об обработанную поверхность зуба заготовки. Кроме того, инструмент и заготовка совершают кинематически согласованное вращение вокруг своих осей, осуществляя круговую подачу в обкаточном движении делительных окружностей нарезаемого колеса и долбяка. Зубодолбежные станки имеют также движение радиальной подачи врезания долбяка в заготовку [1].

Основными параметрами данного долбяка являются диаметры в различных сечениях, число зубьев, высота головки и ножки зубьев, их толщина в различных сечениях, смещение начального и конечного сечений относительно расчетного, толщина долбяка, диаметр отверстия под оправку и геометрия зубьев.

Основные параметры данных долбяков определяются в исходном сечении аналогично стандартным (см. ГОСТ 9323-79).

Зуборезные долбяки являются наиболее точными инструментами. К долбяку, предназначенному для чистовой обработки высокоточных зубчатых колес 6…8 степени точности по предлагаемому способу, предъявляются высокие требования к точности базовых поверхностей: допуск на отверстие 0,005 мм, допуск на отклонение от перпендикулярности опорного торца к оси отверстия 0,003…0,005 мм.

Базовые поверхности доводятся до параметра шероховатости поверхности Ra=0,16 мкм, а передняя и задняя поверхности зубьев Rz=1,6 мкм. В таблицах ГОСТ 9323-79 даны нормы точности на различные элементы в зависимости от точности данного долбяка и модуля.

Долбяк, работающий по предлагаемому способу, имеет задний угол α=6°, как все стандартные долбяки, а передний угол, отличный от стандартного, - γ=10…15° (передний угол стандартного долбяка γ=5°). В стандартных долбяках эти углы не являются оптимальными и по условиям резания их целесообразно увеличить. В данной конструкции долбяка появилась возможность увеличить передний угол до значений γ=10°…15°, не изменяя положения самих режущих кромок, путем подточки передней поверхности зубьев долбяка (см. фиг.7). Так как в данном долбяке режущие зубья полые с толщиной стенки δ=3…4 мм, то подточку передней поверхности зубьев долбяка шириной 3…4 мм выполнить не сложно и менее трудоемко, чем в стандартных долбяках.

Исследования, проведенные с данным долбяком, работающим по предлагаемому способу, показали, что увеличение переднего угла γ до 15° повышает стойкость быстрорежущего инструмента долбяка в 2,5…3 раза.

Применение предлагаемого способа, реализуемого комплектом долбяков, работающих по разделенной дифференцированной схеме резания, где нижний долбяк стандартный выполняет черновую работу, а верхний данный долбяк ведет чистовую, окончательную обработку, является эффективным направлением интенсификации процесса зубодолбления зубчатых колес.

Предлагаемый способ расширяет технологические возможности, повышает производительность и качество зубообработки, снижает материалоемкость инструмента путем использования разделенной схемы резания, предусматривающей черновой и чистовой долбяки, а также использования конструкции чистового долбяка с полыми зубьями, имеющими увеличенный передний угол, и облегченным корпусом, что дает увеличения стойкости инструмента и снижение параметра шероховатости обработанной поверхности, упрощает заточку по передней поверхности, проводимой с целью увеличения переднего угла, позволяющего снизить усилия резания и повысить стойкость инструмента.

Источники информации

1. Иноземцев Г.Г. Проектирование металлорежущих инструментов: Учеб. пособие для втузов по специальности «Технология машиностроения, металлорежущие станки и инструменты». - М.: Машиностроение, 1984 С 188-202.

2. Справочник технолога-машиностроителя. В 2-х т. Т.1. / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. С.139-149.

3. Справочник технолога-машиностроителя. В 2-х т. Т.2. / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.197-200, рис. к табл.109.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЛБЯК ДЛЯ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО НАРЕЗАННЫХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2443518C1 |

| СПОСОБ ЗУБОДОЛБЛЕНИЯ С ДИФФЕРЕНЦИРОВАНИЕМ СРЕЗАЕМОГО СЛОЯ | 2004 |

|

RU2255842C1 |

| СПОСОБ ЗУБООБРАБОТКИ РЕГУЛИРУЕМЫМ КОМПЛЕКТНЫМ ДОЛБЯКОМ | 2004 |

|

RU2255841C1 |

| ЗУБОРЕЗНЫЙ ДОЛБЯК | 1999 |

|

RU2152855C1 |

| СПОСОБ ЗУБОДОЛБЛЕНИЯ | 2004 |

|

RU2268115C1 |

| ДОЛБЯК ДЛЯ НАРЕЗАНИЯ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1993 |

|

RU2068755C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

| ДВУХПРОХОДНАЯ КОМБИНИРОВАННАЯ СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА С УПРОЧНЕНИЕМ | 2011 |

|

RU2456137C1 |

| РЕГУЛИРУЕМЫЙ КОМПЛЕКТНЫЙ ДОЛБЯК | 2004 |

|

RU2268116C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

Способ осуществляют чистовым долбяком по методу обкатывания, воспризводящего зацепление пары зубчатых колес, при котором одному элементу - обрабатываемому колесу, сообщают вращательное движение, а другому - долбяку, выполненному в виде цилиндрического зубчатого колеса со ступицей, имеющего на боковом рабочем торце зубьев режущие кромки, созданные передними и задними поверхностями по всему контуру, сообщают вращательное и возвратно-поступательное движения. Для расширения технологических возможностей зубья долбяка со стороны рабочего торца выполняют полыми с передним углом 10°…15°, а с противоположного торца - глухими с толщиной стенок не менее 3…4 мм. При этом ступицу выполняют в виде втулки, толщиной не менее 3…4 мм, соединенной с зубчатым венцом только со стороны нерабочего торца перемычкой толщиной не менее 3…4 мм. 7 ил.

Способ чистового долбления предварительно нарезанных зубчатых колес чистовым долбяком по методу обкатывания, воспризводящего зацепление пары зубчатых колес, при котором одному элементу, обрабатываемому колесу, сообщают вращательное движение, а другому - долбяку, выполненному в виде цилиндрического зубчатого колеса со ступицей, имеющего на боковом рабочем торце зубьев режущие кромки, созданные передними и задними поверхностями по всему контуру, сообщают вращательное и возвратно-поступательное движения, отличающийся тем, что зубья долбяка со стороны рабочего торца выполняют полыми с передним углом 10°…15°, а с противоположного торца - глухими с толщиной стенок не менее 3…4 мм, при этом ступицу выполняют в виде втулки толщиной не менее 3…4 мм, соединенной с зубчатым венцом только со стороны нерабочего торца перемычкой толщиной не менее 3…4 мм.

| ПРЯМОЗУБЫЙ ДОЛБЯК | 2003 |

|

RU2254966C2 |

| ЦЕНТРИФУГА ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ | 0 |

|

SU366014A1 |

| Долбежный инструмент | 1986 |

|

SU1397202A1 |

| ЗУБОРЕЗНЫЙ ДОЛБЯК | 1993 |

|

RU2063311C1 |

| US 4230428 A, 28.10.1981. | |||

Авторы

Даты

2012-02-27—Публикация

2010-06-29—Подача