Изобретение относится к области технологии изготовления зубчатых колес на зуборезных станках, а именно зубонарезанию неэвольвентных конических колес червячной зуборезной фрезой, и предназначено для использования при изготовлении рядовых и планетарных цилиндроконических зубчатых передач внутреннего зацепления.

Известен способ нарезания зубьев конической шестерни цилиндроконической передачи внешнего зацепления (Давыдов Я.С. Неэвольвентное зацепление. М: Машгиз, 1950, с.6, 7, фиг.3).

По этому способу зубья шестерни нарезают методом обкатки конической заготовки долбяком, причем долбяк перемещают по прямолинейной траектории, образующей с осью заготовки угол, равный межосевому углу в передаче. При этом режущие кромки долбяка воспроизводят эвольвентную боковую поверхность зубьев цилиндрического производящего колеса и неэвольвентную сопряженную поверхность зубьев шестерни передачи.

Недостатки этого способа заключаются в том, что для получения линейного контакта в цилиндроконической передаче с конической шестерней требуется долбяк, идентичный цилиндрическому колесу передачи, а для реализации внутреннего зацепления - долбяк с внутренними зубьями. Однако долбяки с внутренними зубьями из-за отсутствия технологии их изготовления промышленностью не выпускаются.

Известен способ нарезания зубьев конической шестерни цилиндроконической передачи внешнего зацепления (Справочник по геометрическому расчету эвольвентных зубчатых и червячных передач. / Под ред. И.А.Болотовского. М.: Машиностроение, 1986, с.254, рис.8.74).

По этому способу зубья шестерни нарезают методом обкатки конической заготовки инструментом реечного типа, причем инструмент перемещают по прямолинейной траектории, образующей с осью заготовки угол, равный углу конусности δ. При этом режущие кромки инструмента воспроизводят боковую поверхность зубьев производящей рейки и эвольвентную сопряженную поверхность зубьев шестерни.

Однако с нарезанной таким способом конической шестерней нельзя образовать цилиндроконическую передачу внутреннего зацепления, так как эвольвентный профиль ее зубьев существенно отклоняется от расчетного неэвольвентного профиля зубьев шестерни передачи, причем наибольших значений отклонения достигают в ее крайних торцовых сечениях.

Известен способ нарезания зубьев конической шестерни цилиндроконической передачи внутреннего зацепления (патент на изобретение №2175593. Опубл. 10.11.2001, бюл. №31), принятый за прототип.

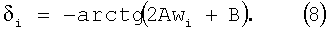

По этому способу зубья шестерни нарезают методом обкатки конической заготовки инструментом реечного типа, при этом инструмент перемещают по траектории, образованной прямолинейными участками с разными углами наклона к оси конической заготовки, причем угол наклона, соответствующий начальному торцовому сечению конической шестерни, принимают равным межосевому углу в цилиндроконической передаче, а углы наклона, соответствующие остальным расчетным торцовым сечениям, определяют из условия равенства расчетной толщины зубьев с эвольвентным и неэвольвентным профилями посередине рабочей высоты.

Однако движение инструмента при этом способе по ломанной линии приводит к появлению дополнительной технологической погрешности при нарезании зубьев шестерни и не всегда обеспечивает необходимую точность профиля зубьев. Кроме того, предложенный способ определения углов наклона линий траектории к оси заготовки на разных участках вносит погрешность в координаты траектории инструмента, что также снижает точность профиля зубьев, делает расчеты по определению траектории движения инструмента трудоемкими.

В основу изобретения положена техническая задача повышения точности изготовления зубьев шестерни цилиндроконической передачи внутреннего зацепления и сокращения времени при их изготовлении.

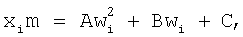

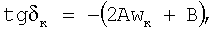

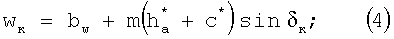

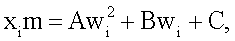

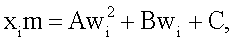

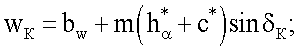

Поставленная задача решается тем, что в способе нарезания зубьев конической шестерни цилиндроконической передачи внутреннего зацепления методом обкатки конической заготовки инструментом реечного типа согласно изобретению инструмент в виде червячной фрезы перемещают таким образом, чтобы его делительная поверхность находилась в постоянном касании с заготовкой по кривой изменения смещения исходного контура инструмента по ширине заготовки, описываемой уравнением:

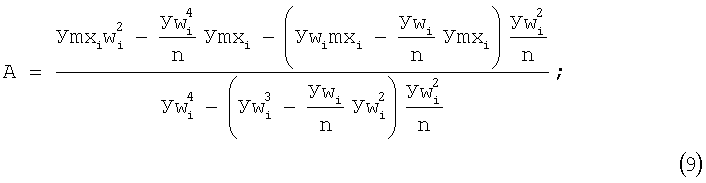

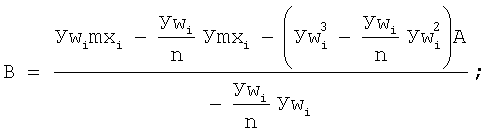

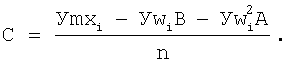

где xim - смещение исходного контура инструмента (xi - коэффициент смещения, m - модуль нарезаемого колеса); wi - аппликата торцового сечения заготовки; А, В, С - коэффициенты, значения которых определяют аппроксимацией значений смещения исходного контура инструмента в разных торцовых сечениях шестерни, найденных из условия равенства расчетной толщины зубьев с эвольвентным и неэвольвентным профилями посередине рабочей высоты.

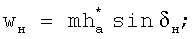

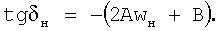

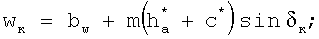

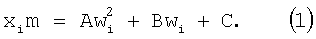

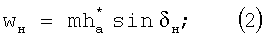

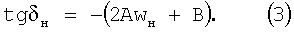

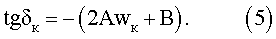

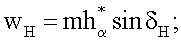

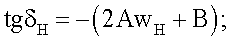

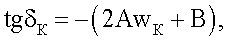

При нарезании червячную фрезу перемещают по кривой изменения смещения инструмента от точки начала резания Н с аппликатой wн до точки окончания резания К с аппликатой wк, которые определяют из соответствующих систем уравнений:

где bw - ширина заготовки;  , с* - коэффициенты высоты головки и радиального зазора исходного контура фрезы, δн (δк) - угол наклона нормали кривой изменения смещения инструмента в начальной Н и конечной К точке резания.

, с* - коэффициенты высоты головки и радиального зазора исходного контура фрезы, δн (δк) - угол наклона нормали кривой изменения смещения инструмента в начальной Н и конечной К точке резания.

Выбор кривой изменения смещения исходного контура инструмента вдоль оси заготовки обусловлен тем, что толщина зуба неэвольвентной конической шестерни изменяется по ширине зубчатого венца нелинейно. Для определения кривой изменения смещения исходного контура инструмента неэвольвентную коническую шестерню рассматривают как совокупность элементарных эвольвентно-конических шестерен шириной Δwi с одинаковыми радиусами делительных цилиндров r, но с разными коэффициентами смещения xi и углами конусности δi. Рассчитав коэффициенты смещения исходного контура инструмента xi для элементарных эвольвентно-конических шестерен, путем аппроксимации полученных значений находят уравнение кривой изменения смещения исходного контура инструмента по ширине заготовки. Перемещая червячную фрезу таким образом, чтобы ее делительная поверхность всегда была в касании с заготовкой по кривой изменения смещения исходного контура инструмента, получают рабочую поверхность зубьев колес, которая в каждом торцовом сечении имеет эвольвентный профиль, близкий к требуемому неэвольвентному. Перемещение фрезы по плавной кривой позволяет в отличие от прототипа уменьшить погрешности в получении требуемых профилей зубьев колес. Кроме того, за счет расчета координат точек начала и окончания резания сокращается время при изготовлении колес.

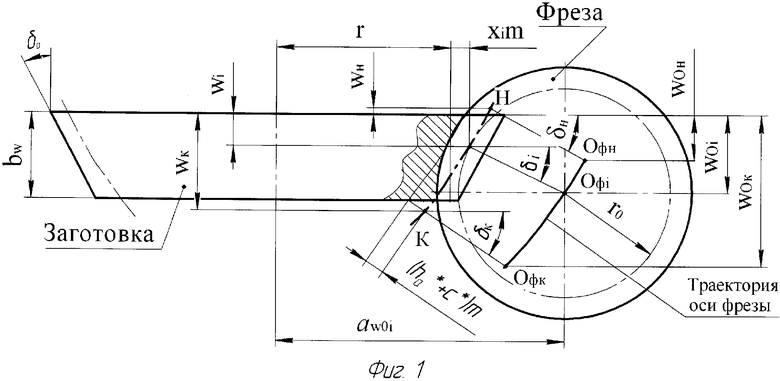

Сущность изобретения поясняется чертежами. На фиг.1 показана схема станочного зацепления червячной фрезы и заготовки шестерни, на фиг.2 - фотография планетарного редуктора (в разобранном виде), венцы сателлитов которого нарезаны рассмотренным способом.

Предлагаемый способ нарезания конической шестерни цилиндроконической передачи внутреннего зацепления осуществляется следующим образом.

Для определения траектории перемещения инструмента ОфнОфк сначала рассчитывают коэффициенты смещения исходного контура xi на расстояниях wi для каждого торцового сечения нарезаемой шестерни (фиг.1). Эти коэффициенты рассчитывают из условия равенства толщин зубьев с эвольвентным и неэвольвентным профилем посередине их рабочей высоты. Далее, путем аппроксимации полученных значений xi находят уравнение кривой НК изменения смещения исходного контура инструмента вдоль оси заготовки:

Затем определяют аппликаты начальной Н и конечной К точек этой кривой, соответствующих началу и окончанию резания, решая совместно нижеприведенные системы уравнений.

Для начальной точки Н:

Для конечной точки К:

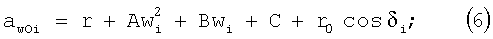

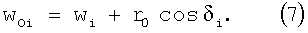

При нарезании зубьев червячной фрезой координаты αwOi, wOi точек Офi траектории центра начального сечения червячной зуборезной фрезы находят по формулам:

Здесь r - радиус делительной окружности зубьев заготовки; r0 - радиус начальной окружности фрезы (фиг.1).

Значение угла δi определяют по выражению:

При определении координат начальной Офн и конечной Офк точек траектории центра начального сечения фрезы по формулам (6)-(8) принимают соответственно

i=н и i=к.

По найденным координатам αwOi, wOi осуществляют перемещение центра начального сечения червячной фрезы при нарезании зубьев шестерни методом обкатки конической заготовки. Такое перемещение фрезы обеспечивает постоянное касание делительной поверхности червячной фрезы с кривой НК изменения смещения исходного контура инструмента по ширине заготовки.

Пример конкретного осуществления

Ниже рассмотрен пример определения координат точек траектории перемещения оси червячной фрезы при нарезании одного из венцов сателлитов планетарного редуктора внутреннего цилиндроконического зацепления (фиг.2) с модулем m=2 мм, числами зубьев сателлита zl=38, углом конуса вершин зубьев δα=8°, шириной венца bw=6 мм. Нарезание зубьев производилось червячной фрезой с делительным диаметром d0=63,672 мм.

1. Рассчитываем коэффициенты смещения исходного контура xi в торцовых сечениях нарезаемой шестерни по расчетной толщине зуба неэвольвентной шестерни посередине рабочей высоты. Значения коэффициентов приведены в табл.1.

2. Путем аппроксимации значении коэффициентов смещения, приведенных в табл.1, получаем следующие коэффициенты уравнения (1):

А=-0,006466; В=-0,226086; С=3,874308.

При аппроксимации использован метод наименьших квадратов, коэффициенты определялись по известным формулам:

Здесь n - число пар значений wi и хi у нас n=13.

3. По формулам (2)-(5) определяем аппликаты начальной wн и конечной wк точек кривой изменения смещения инструмента, затем по выражениям (7), (8) находят аппликаты граничных точек траектории центра начального сечения червячной фрезы wОн и wOк. При расчете были получены следующие результаты:

wн=-0,431 мм; wк=6,747 мм; wOн=6,425 мм; wОк=16,267 мм.

Округлив значение wOн в меньшую сторону, a wOк в большую до целых чисел или чисел, кратных 0,5, устанавливаемдиапазон изменения аппликат точки Оф центра начального сечения червячной фрезы при нарезании зубьев данного венца. Был принят диапазон wОi [6; 16.5].

4. Разделив этот диапазон на равное число частей (например, с шагом 0,5 мм), по формулам (6)-(8) вычисляем координаты αwOi и wOi точек Офi траектории перемещения центра начального сечения червячной фрезы. Результаты расчета приведены в табл.2.

По полученным значениям координат осуществлялось перемещение фрезы при нарезании зубьев данного венца конического сателлита. При перемещении фрезы по рассчитанным координатам будет обеспечиваться постоянное касание делительной поверхности червячной фрезы с заготовкой по кривой изменения смещения инструмента по ширине заготовки.

Осуществление предлагаемого способа обеспечивает достаточную для практического применения степень приближения поверхности нарезаемых зубьев к теоретической, сокращает время зубонарезания за счет уменьшения холостого хода инструмента благодаря рассчитанным координатам точек начала и окончания резания.

Применение предлагаемого способа позволило изготовить конические сателлиты опытных образцов эксцентриковых цилиндроконических планетарных передач типа 2k-h электромеханических приводов космической техники (фиг.2).

Промышленная применимость

Предлагаемый способ может быть использован при изготовлении рядовых и планетарных передач с внутренними цилиндроконическими зацеплениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ | 2000 |

|

RU2175593C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| ЗУБЧАТАЯ ПЕРЕДАЧА | 2001 |

|

RU2193707C1 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| Способ нарезания конических зубчатых колес с криволинейным продольным очертанием зубцов без обкатки путем профильного копирования на зубофрезерных станках | 1949 |

|

SU90414A1 |

| ЭВОЛЬВЕНТНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1999 |

|

RU2160858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 1997 |

|

RU2110374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭВОЛЬВЕНТНЫХ ЗВЕЗДОЧЕК | 2003 |

|

RU2243068C1 |

| ИЗМЕЛЬЧИТЕЛЬ БАРАБАННЫЙ | 2005 |

|

RU2312707C2 |

Способ включает обкатку конической заготовки инструментом реечного типа. Для повышения точности изготовления зубьев шестерни используют инструмент в виде червячной фрезы, которую перемещают с обеспечением постоянного касания его делительной поверхности с заготовкой по кривой изменения смещения исходного контура инструмента по ширине заготовки, описываемой приведенным уравнением. 1 з.п. ф-лы, 2 ил., 2 табл.

1. Способ нарезания конической шестерни цилиндроконической передачи внутреннего зацепления, включающий обкатку конической заготовки инструментом реечного типа, отличающийся тем, что используют инструмент в виде червячной фрезы, которую перемещают с обеспечением постоянного касания его делительной поверхности с заготовкой по кривой изменения смещения исходного контура инструмента по ширине заготовки, описываемой уравнением

где хim - смещение исходного контура инструмента;

хi - коэффициент смещения;

m - модуль нарезаемого колеса;

wi - аппликата торцового сечения заготовки;

А, В, С - коэффициенты, значения которых определяют аппроксимацией значений смещений исходного контура в разных торцовых сечениях шестерни, найденных из условия равенства расчетной толщины зубьев с эвольвентным и неэвольвентным профилями посередине рабочей высоты.

2. Способ по п.1, отличающийся тем, что червячную фрезу перемещают по кривой изменения смещения инструмента от точки начала резания Н с аппликатой wH до точки окончания резания К с аппликатой wK, значения которых определяют из соответствующих систем уравнений

где bw - ширина заготовки;

hα *, с* - коэффициенты высоты головки и радиального зазора исходного контура фрезы;

δН, δК - угол наклона нормали кривой изменения смещения инструмента в начальной Н и конечной К точках резания соответственно.

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ КОНИЧЕСКОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ | 2000 |

|

RU2175593C1 |

| Устройство для профилирования подвижных зубьев и неподвижного зубчатого колеса планетарного редуктора | 1959 |

|

SU132939A1 |

| Способ передачи вращения в цилиндроконической зубчатой передаче и цилиндроконическая зубчатая передача | 1983 |

|

SU1128025A1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК ДЛЯ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС С КОСЫМИ ЗУБЬЯМИ ЧЕРВЯЧНОЙ ФРЕЗОЙ | 1998 |

|

RU2143961C1 |

| Санитарные носилки | 1984 |

|

SU1219081A1 |

Авторы

Даты

2009-08-20—Публикация

2008-05-04—Подача