Предлагаемое изобретение относится к области получения синтетического каучука, а именно к способам получения полидиенов с повышенным содержанием винильных звеньев (3,4-полиизопренов и 1,2-полибутадиенов) методом анионной полимеризации с использованием биметаллических инициаторов. Каучуки такой структуры характеризуются высокой когезионной прочностью, клеящей способностью, высокими демпфирующими показателями и предназначены как самостоятельно, так и в смесях с каучуками общего назначения для получения звукопоглощающих, вибродемпфирующих и клеевых материалов, используемых, например, в авиации, судостроении, шинной промышленности.

Известен способ получения полимеров сопряженных диенов с содержанием 1,2- и/или 3,4-звеньев не менее 60% полимеризацией изопрена или сополимеризацией его с бутадиеном в среде углеводородного растворителя под действием литийалкила и электронодоноров - этилендиамина N,N,N',N'-тетра(натрийоксилметилэтилена) при мольном отношении к литийалкилу 0,1-5,0 или смеси этилендиамина N,N,N',N'-тетра(натрийоксиметил-этилена) с соединением, выбранным из группы, включающей простые эфиры, диметиловый эфир диэтиленгликоля, тетрагидрофуран, тетрагидрофурфурилат натрия, производные оксипропилированных спиртов в мольном соотношении компонентов смеси и литийалкила (0,1-5,0):(0,1-2,0):1 (пат. RU 2086562, C08F 36/08, приор. от 30.09.92). Полимеризацию проводят при температуре от 2 до 25°С в течение 4-9 часов до 100% конверсии по мономерам с последующим выделением и сушкой полимеров известными методами.

Основным недостатком приведенного способа получения полидиенов с высоким содержанием винильных звеньев является использование каталитической системы на основе дорогостоящих и пожароопасных литийорганических соединений, требующих высокой очистки сточных вод после отмывки полимера (отходы производства, содержащие соединения лития, экологически небезопасны - ПДК по содержанию ионов лития в воде составляет 0,03 мг/л).

Известен способ получения полимеров сопряженных диенов с содержанием не менее 60% винильных звеньев полимеризацией изопрена или бутадиена-1,3 в инертном углеводородном растворителе - гексане, гептане, бензоле - в присутствии анионного инициатора, состоящего из магнийорганического соединения общей формулы MgR2, где R - углеводородный радикал, содержащий от 1 до 10 атомов углерода, меркаптида натрия общей формулы R(SNa)n, где R - углеводородный радикал, содержащий от 1 до 10 атомов углерода, n - от 1 до 3, например н-бутилмеркаптида натрия, при атомном соотношении Mg:Na от 0,1:1 до 10:1, в присутствии амина, например тетраметилэтилендиамина, полимеризация осуществляется последовательным добавлением к раствору мономера в углеводородном растворителе амина, диалкилмагния и меркаптида натрия при температуре 30-80°С в течение 1-18 часов; последующая дезактивация катализатора, выделение и сушка полимера производятся известными приемами, выход полимера составляет 85-87% (пат. США 4174431, кл. 526-173, опубл. 1979 г.).

Основным недостатком этого способа получения полидиенов с высоким содержанием винильных звеньев является использование в качестве натрийсодержащего органического соединения меркаптида натрия, что требует дополнительной очистки сточных вод от меркаптанов, образующихся при отмывке полимера, а это в свою очередь усложняет технологический процесс. Кроме того, небольшие количества меркаптанов, остающихся в полимере, придают ему характерный запах и приводят к сшивкам полимерных молекул при их дальнейшем использовании.

Наиболее близким по технической сущности является способ получения полимеров сопряженных диенов с высоким содержанием винильных звеньев полимеризацией бутадиена-1,3 или изопрена в среде углеводородного растворителя алифатического, алициклического и ароматического ряда в присутствии анионного инициатора, состоящего из магнийорганического соединения /1/, например изопренилмагния, и натрийорганического соединения /2/ формулы RONa, где R - C1-С10-алкил, или R'O(CH2)n, где R' - C1-С10-алкил, n=2-4. Мольное соотношение /1/:/2/ от 0,1:1 до 10:1 (пат. RU 2061704, C08F 136/04, приор. от 30.09.92). Полимеризацию проводят при последовательном введении в растворитель натрийсодержащего органического соединения, мономера и магнийорганического соединения, температуре 30-70°С в течение 0,75-2 часов. По окончании процесса катализатор дезактивируется и полимер выделяется из раствора этиловым спиртом, стабилизируется агидолом-2 и сушится в вакууме при температуре 50-60°С до постоянного веса.

Основным недостатком данного способа является то, что он позволяет получать полимеры сопряженных диенов в достаточно узком диапазоне винильных звеньев (73-77% для 3,4-полиизопренов и 75-84% для 1,2-полибутадиенов), что ограничивает область их использования.

Поскольку в описании способа по пат. RU 2061704 отсутствуют данные по молекулярным массам получаемых полидиенов, авторами настоящей заявки была предпринята попытка получения недостающих данных при воспроизведении способа по указанному патенту.

При проведении полимеризации изопрена в гептане (соотношение компонентов инициатора 1:1 (пример 7 пат. RU 2061704)) получен полиизопрен, имеющий средневесовую молекулярную массу 200 000. К сожалению, попытка воспроизведения опытов при соотношениях компонентов инициатора /1/:/2/, равных 0,1:1 и 0,5:1 (примеры 2 и 3 соответственно), не удалась.

Задачей предлагаемого изобретения является разработка способа получения полидиенов с повышенным содержанием винильных звеньев, позволяющего получать полидиены различной микроструктуры (содержанием винильных звеньев от 48 до 82%) в широком диапазоне молекулярных масс.

Поставленная задача достигается тем, что в известном способе получения полимеров сопряженных диенов полимеризацией изопрена или бутадиена в среде углеводородного растворителя в присутствии анионного инициатора, состоящего из изопренилмагния и органического соединения щелочного металла, с последующей дезактивацией катализатора, стабилизацией и выделением полимеров известными приемами в качестве органического соединения щелочного металла используют этиловый эфир этиленгликолята натрия, этиловый эфир этиленгликолята калия или тетрагидрофурфурилат натрия при атомном соотношении щелочной металл:Mg 1:(0,8÷1,5) и процесс проводят при подаче органического соединения щелочного металла в шихту, содержащую мономер и растворитель, с последующим введением изопренилмагния. Шихта, содержащая мономер и растворитель, может подаваться дробно.

Сущность предлагаемого способа заключается в следующем.

В ампулу или аппарат из нержавеющей стали с рубашкой, якорной мешалкой, штуцерами для подачи мономеров и растворителя, манометром, нижним штуцером для выгрузки полимеризата загружают последовательно при температуре 18-20°С шихту (раствор диена в растворителе заданной концентрации), органическое соединение щелочного металла и через 10-15 минут в полимеризационную зону вводят при перемешивании магнийорганическое соединение при атомном соотношении, указанном выше. В качестве растворителя используют углеводороды алифатического или алициклического ряда, например изопентан, гексан, гептан, циклогексан, нефрас. В качестве органического соединения щелочного металла используют этиловый эфир этиленгликолята натрия, этиловый эфир этиленгликолята калия или тетрагидрофурфурилат натрия. В качестве магнийорганического соединения - изопренилмагний - продукт взаимодействия изопрена с металлическим магнием. Для получения полидиенов с повышенным содержанием винильных звеньев (предпочтительно 45-50%) используют более активный алкоголят калия (этиловый эфир этиленгликолята калия), а шихту, содержащую сопряженный диен (концентрацией 15-40% об.), предпочтительно подают в аппарат или ампулу дробно, в несколько приемов. Для получения полидиенов с высоким содержанием винильных звеньев (70-85%) используют алкоголяты натрия, а шихта с мономером заданной концентрации (25-50% об.) подается сразу в один прием. Поскольку реакция полимеризации экзотермическая, для селективного протекания процесса необходим контроль температуры, которая не должна превышать 40-45°С, продолжительность процесса 1-2 часа, для более полной конверсии полимеризат выдерживают при этой температуре еще в течение 1-2 часов, а затем дезактивируют этиловым спиртом каталитический комплекс, а полимеризат стабилизируют антиоксидантом агидолом-2 в количестве 0,5-1,0% мас., выгружают из ампулы или автоклава, дегазируют «острым» паром и сушат на вальцах при 100-110°С до постоянного веса.

Пример 1. В автоклав емкостью 3 л подают при температуре 20°С и перемешивании шихту, состоящую из 1000 мл изопрена и 1000 мл изопентана (50% об.), далее в нее подают 6 ммоль этилового эфира этиленгликолята натрия (5,8 мл 1,04 н. раствора алкоголята натрия в толуоле). Через 10 минут в автоклав подают 6 ммоль изопренилмагния (9,1 мл 0,66 н. раствора изопренилмагния в ТГФ). Атомное соотношение Na:Mg составляет 1:1. О протекании процесса судят по увеличению температуры и нарастанию вязкости, контролируя при этом температуру (при увеличении температуры более чем до 45°С процесс проводят при дополнительном охлаждении). После прекращения увеличения температуры (полимеризация проходит за 1 час) для достижения более полной конверсии полимеризат выдерживают при температуре 40-45°С еще в течение 2 часов, вводят в реактор 100 мл 5%-ного раствора агидола-2 в этиловом спирте для дезактивации каталитического комплекса и стабилизации полимеризата (содержание антиоксиданта в количестве 0,5-1% в расчете на полимер), выгружают полимеризат из автоклава, дегазируют «острым» паром и сушат на вальцах при 100-110°С до постоянного веса. Конверсия - 98%.

Пример 2. В автоклав емкостью 5 л подают при температуре 20°С и перемешивании шихту, состоящую из 1000 мл изопрена и 2000 мл гептана (33% об.), далее в нее подают 9 ммоль этилового эфира этиленгликолята натрия, через 10 минут в автоклав подают 9 ммоль изопренилмагния. Атомное соотношение Na:Mg составляет 1:1. После прекращения увеличения температуры (полимеризация проходит за 1,5 часа) для достижения более полной конверсии полимеризат выдерживают при температуре 40-45°С еще в течение 1 часа. Условия дезактивации каталитического комплекса, стабилизации, выделения и сушки полимера аналогичны примеру 1. Выход полимера - 95%.

Примеры 3, 4. Полимеризацию изопрена, дезактивацию катализаторов, выделение и сушку полимера проводят так же, как в примере 2, но с той разницей, что атомное соотношение Na:Mg составляет 1:0,8 (пример 3, выход полимера - 91%) и 1:1,5 (пример 4, выход полимера - 100%).

Пример 5. В ампулу емкостью 100 мл подают шихту, состоящую из 10 мл изопрена и 10 мл изопентана (50% об.), далее в нее подают 0,1 ммоль тетрагидрофурфурилата натрия (0,12 мл 0,83 н. раствора в толуоле) и через 10 минут - 0,1 ммоль изопренилмагния (0,15 мл 0,66 н. раствора в ТГФ), полимеризация проходит в течение 0,5 часа, температура при этом достигает 50°С (при более сильном разогреве ампулы необходимо охлаждать). По окончании полимеризации ампулу охлаждают до комнатной температуры, подают 1 мл 5%-ного раствора агидола-2 в этиловом спирте для дезактивации катализаторов и стабилизации полимеризата, полимер из ампулы «высаживают» этиловым спиртом и сушат в вакуумном сушильном шкафу при температуре 80-90°С до постоянного веса. Выход полимера - 100%.

Пример 6. Полимеризацию и все последующие стадии процесса получения полидиенов проводят аналогично примеру 2 с той разницей, что вместо изопрена в качестве мономера используют бутадиен. Концентрация мономера в шихте составляет 33% об., атомные соотношения компонентов катализатора 1:1. Выход полимера - 92%.

Пример 7. В автоклав емкостью 5 л подают при температуре 20°С и перемешивании шихту, состоящую из 400 мл изопрена и 1000 мл изопентана (28,5% об.), далее в нее подают 12 ммоль этилового эфира этиленгликолята калия, через 10 минут в автоклав подают 14,4 ммоль изопренилмагния. Атомное соотношение K:Mg составляет 1:1,2. Полимеризация проходит за 0,25 часа (достижение температурного максимума в 45°С и последующее падение температуры, значительное увеличение вязкости раствора); далее при охлаждении до 20°С в реактор подают поровну в два приема шихту, состоящую из 800 мл изопрена и 800 мл изопентана (50% об.), процесс ведут при постоянном охлаждении реакционной массы, контролируя температуру, которая не должна превышать 40-45°С. Общее время полимеризации 1 час, для достижения более полной конверсии полимеризат выдерживают при температуре 40-45°С еще в течение 1 часа. Условия дезактивации каталитического комплекса, стабилизации, выделения и сушки полимера аналогичны примеру 1. Выход полимера - 95%.

Пример 8. Полимеризацию изопрена, дезактивацию катализаторов, выделение и сушку полимера проводят так же, как в примере 7, но с той разницей, что атомное соотношение K:Mg составляет 1:1. Выход полимера - 93%.

Пример 9. В автоклав емкостью 3 л подают при температуре 20°С и перемешивании шихту, состоящую из 300 мл бутадиена и 1600 мл изопентана (15,5% об.), далее в нее подают 13 ммоль этилового эфира этиленгликолята калия, через 10 минут в автоклав подают 13 ммоль изопренилмагния. Атомное соотношение K:Mg составляет 1:1. Полимеризация проходит за 0,25 часа (достижение температурного максимума в 45°С и последующее падение температуры, значительное увеличение вязкости раствора); далее при охлаждении до 20°С в реактор подают дробно 700 мл бутадиена поровну в два приема, процесс проводят при постоянном охлаждении реакционной массы, контролируя температуру, которая не должна превышать 40-45°С. Общее время полимеризации 1 час, для достижения более полной конверсии полимеризат выдерживают при температуре 40-45°С еще в течение 1 часа. Условия дезактивации каталитического комплекса, стабилизации, выделения и сушки полимера аналогичны примеру 1. Выход полимера - 95%.

Пример 10. Полимеризацию бутадиена, дезактивацию катализаторов, выделение и сушку полимера проводят так же, как в примере 9, но с той разницей, что атомное соотношение K:Mg составляет 1:1,5. Выход полимера - 98%.

Пример 11 (контрольный по способу-прототипу). В ампулу емкостью 100 мл подают шихту, состоящую из 10 мл изопрена и 10 мл изопентана, далее в нее подают 0,14 ммоль этилового эфира этиленгликолята натрия (0,13 мл 1,05 н. раствора в толуоле) и через 10 минут - 0,14 ммоль изопренилмагния (0,2 мл 0,7 н. раствора в ТГФ), атомное соотношение Na:Mg составляет 1:1. Полимеризация проходит при перемешивании ампул в течение 1 часа, температура при этом достигает 40°С. Условия дезактивации катализаторов, стабилизации, выделения и сушки полимера аналогичны примеру 5. Выход полимера - 98%.

Наполненные техническим углеродом резины на основе 3,4-полиизопренов и 1,2-полибутадиенов получают вулканизацией в паровых прессах при температуре 120-160°С с использованием сероускорительной системы.

Физико-механические показатели вулканизатов на основе 3,4-полиизопренов и 1,2-полибутадиенов определяют в соответствии с ГОСТ 270-75 (изм. 1-3).

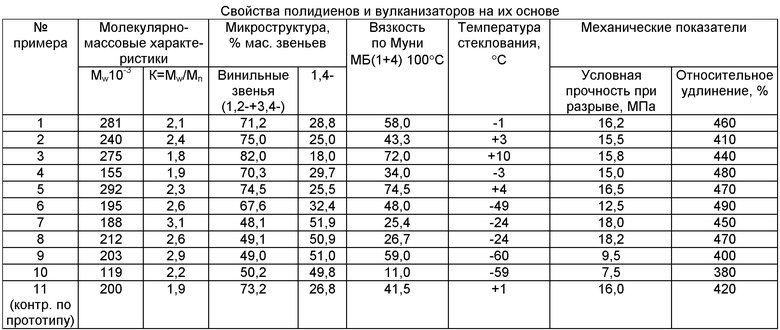

Молекулярно-массовые характеристики и микроструктуру полидиенов подтверждают методом гель-хроматографии (Waters-2000) и ЯМР-спектроскопии (Bruker-AM 500).

Молекулярно-массовые характеристики, микроструктура полидиенов и физико-механические свойства резин на их основе приведены в таблице.

Таким образом, предлагаемый способ позволяет получать полидиены различной микроструктуры (48-82% винильных звеньев) в широком диапазоне молекулярных масс. Полученные полидиены имеют различную температуру стеклования, что в значительной мере расширяет область их применения, а также высокие физико-механические показатели отвержденных образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ИЗОПРЕНА СО СТИРОЛОМ | 2009 |

|

RU2412210C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ | 1992 |

|

RU2061704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА | 2009 |

|

RU2402574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2285701C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ИЗОПРЕНА | 1992 |

|

RU2086562C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДИЕНОВ (ВАРИАНТЫ) | 1996 |

|

RU2124529C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ПОЛИБУТАДИЕНА | 1990 |

|

RU1767857C |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2001 |

|

RU2200740C1 |

Изобретение относится к области получения синтетических каучуков, конкретно к способу получения полидиенов с повышенным содержанием винильных звеньев. Способ получения полидиенов с повышенным содержанием винильных звеньев заключается в проведении процесса полимеризации диенов в среде углеводородного растворителя в присутствии анионного инициатора, состоящего из изопренилмагния и органического соединения щелочного металла, с последующей дезактивацией катализатора, стабилизацией и выделением полимера. В качестве органического соединения щелочного металла используют этиловый эфир этиленгликолята натрия, этиловый эфир этиленгликолята калия или тетрагидрофурфурилат натрия при атомном соотношении щелочной металл:Mg 1:(0,8÷1,5) и процесс проводят при подаче органического соединения щелочного металла в шихту, содержащую мономер и растворитель, с последующим введением изопренилмагния. Подача шихты, содержащей мономер и растворитель, может осуществлятся дробно. Технический результат - получение полидиенов в широком диапазоне молекулярных масс различной микроструктуры, полученные полидиены имеют различную температуру стеклования, что расширяет область их применения, а также высокие физико-механические показатели отвержденных образцов. 1 з.п. ф-лы, 1 табл., 10 пр.

1. Способ получения полидиенов с повышенным содержанием винильных звеньев в среде углеводородного растворителя в присутствии анионного инициатора, состоящего из изопренилмагния и органического соединения щелочного металла, с последующей дезактивацией катализатора, стабилизацией и выделением полимера, заключающийся в том, что в качестве органического соединения щелочного металла используют этиловый эфир этиленгликолята натрия, этиловый эфир этиленгликолята калия, тетрагидрофурфурилат натрия, при атомном соотношении щелочной металл: Mg 1:(0,8÷1,5) и процесс проводят при подаче органического соединения щелочного металла в шихту, содержащую мономер и растворитель, с последующим введением изопренилмагния.

2. Способ получения полидиенов по п.1, заключающийся в том, что подача шихты, содержащей мономер и растворитель, осуществляется дробно.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ | 1992 |

|

RU2061704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 1992 |

|

RU2085562C1 |

| US 4174431 A, 13.11.1979 | |||

| GB 1208890 A, 14.10.1970 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Гидравлический шлюзовый затвор непрерывного действия | 1940 |

|

SU59125A1 |

Авторы

Даты

2012-02-27—Публикация

2010-11-02—Подача