Изобретение относится к области получения каучуков растворной полимеризации полибутадиенов, от жидких до высокомолекулярных. Полибутадиены используются в лакокрасочной, резинотехнической промышленности для получения ударопрочного полистирола и АБС пластиков, в шинной промышленности.

Известен способ получения полибутадиена в присутствии инициирующей системы в виде комплекса магния, натрия и калия типа MeR3Mg, где Me - натрий или калий в сочетании с алкиллитием (Корнилова Т.А., Эзерц Н.Ю. «Исследования в области синтеза полидиенов методом анионной полимеризации в растворе с использованием магнийсодержащих каталитических систем», «Каучук и резина», 1990, №2, стр.5-11).

Недостатком указанной каталитической системы является низкая скорость полимеризации.

Известен способ получения полидиенов в присутствии каталитической системы, включающей литийорганический инициатор, диалкилмагниевое соединение, триалкилалюминиевое соединение, а в качестве электродонора оксолановое соединение 2,2-бис(2-оксоланил)пропан.

Инициатором полимеризации является н-бутиллитий. Молярное соотношение инициатора к оксоланиловому соединению находится в диапазоне от 20:1,0 до 1,0:2,0, а расход инициатора на 100 г мономера находится в диапазоне 0,2-100 ммоль. Температура полимеризации поддерживается на уровне от 0 до 160°С. Полученный полимер содержит 1,2-звенья в количестве от 20 до 95% (Патент США №4429090, МКИ C08F 36/04; 36/00; 004/48, опубл. 31.01.1984).

Недостатком указанного способа получения полибутадиена являются: невозможность получать полибутадиен с низким содержанием винильных звеньев (ниже 20%) и отсутствие приемов, предотвращающих обрастание поверхности полимеризатора гелеобразным полимером.

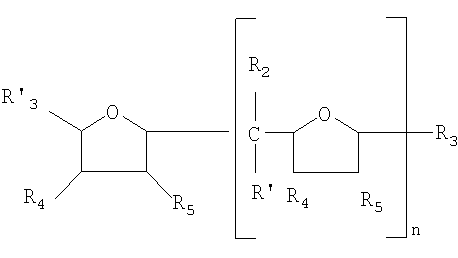

Известен способ получения полимеров сопряженных диенов с содержанием 1,2- или 3,4-звеньев не менее 60% методом анионной полимеризации бутадиена или изопрена с использованием биметаллических инициаторов общей формулы NaMgR3, где R - алкильный радикал с содержанием атомов углерода от 2 до 14, циклоалкил, арил в присутствии олигомерного оксоланилалкана: например, димерного 2,2-бис(2-оксаланил)пропана при мольном отношении последнего к биметаллическому инициатору от 0,5:1,0 до 10:1,0, дезактивацией катализатора выделением и сушкой полимера известными методами. Молекулярная масса полимера в зависимости от условий полимеризации находится в пределах от 1000 до 500000 (Патент США 4647635, МКИ C08F 36/04, 36/00, 4/00, 4/44, 004/08, опубл. 04.03.1987).

Недостатком указанного способа является «обрастание» полимеризатора гелеобразным полимером, что требует частой чистки полимеризатора. При этом наблюдается большие потери полимера в виде нерастворимого геля.

Известен способ получения низкомолекулярного полибутадиена полимеризацией бутадиена-1,3 в углеводородном растворителе в присутствии каталитической системы, состоящей из органического соединения магния и алкоксида щелочного металла, где в качестве органического соединения магния используют бутил-2-этилгексилмагний в количестве 15-20 моль на тонну мономера, а в качестве алкоксида щелочного металла используют тетрагидрофурфурилат натрия или калия при молярном соотношении магний:щелочной металл, равном от 1:0,25 до 1:2,0. Полимеризацию проводят в толуоле при температуре 20-80°С при непрерывной подаче бутадиена в толуол, куда загружена каталитическая система (Патент РФ №2082720, МПК С08F 136/06, опубл. 27.06.1997, бюл. №18).

Недостатком указанного способа получения низкомолекулярного полибутадиена является низкая скорость полимеризации и большой расход магнийорганического соединения, а также невозможность получения винильных звеньев ниже 30%.

Известен способ получения полимеров сопряженных диенов с содержанием не менее 60% винильных звеньев полимеризацией бутадиена-1,3 или изопрена в инертном углеводородном растворителе, например гексане, гептане, бензоле, в присутствии анионного инициатора, состоящего из магнийорганическгого соединения общей формулы MgR2, где R - углеводородный радикал, содержащий от 1 до 10 атомов углерода меркаптида натрия, общей формулы R'(SNa)n, где R - углеводородный радикал, содержащий от 1 до 10 атомов углерода, n составляет от 1 до 3, например, н-бутилмеркаптид натрия при атомном отношении Mg:Na от 0,1:1 до 10:1 в присутствии амина, например тетраметилэтилендиамина (ТМЕДА), дезактивацией катализатора выделением и сушкой полимера известными методами (Патент США №4174431, МПК B01J 31/12, C08F 36/04, 36/00, 004/50, 004/54, 004/08, опубл. 13.11.1979). Полимеризация по этому способу осуществляется последовательным добавлением к раствору мономера в углеводородном растворителе амина диалкилмагния и меркаптида натрия выдерживанием полимеризационной смеси при температуре 30-80°С в течение 1-18 часов.

Недостатком указанного способа является получение полимера с неприятным запахом, образованием геля и «обрастание» полимеризатора гелеобразным полимером и частая чистка полимеризатора.

Наиболее близким техническим решением является способ получения полидиенов полимеризацией бутадиена-1,3 или изопрена в среде инертного углеводородного растворителя в присутствии в качестве анионного инициатора магнийорганического соединения и натрийсодержащего органического соединения общей формулы RONa, где R - C1-С10 алкил или R'O(CH2)n, где R' - C1-C4 - алкил, а n=2-4, а магнийорганическое соединение представляет C1-С4диалкилмагний или продукт взаимодействия магния с бутадиеном-1,3 или изопреном, или пентадиеном-1,3. Процесс полимеризации проводят с предварительным формированием в полимеризационной зоне комплекса натрийсодержащего органического соединения с изопреном или бутадиеном с последующим введением магнийорганического соединения (Патент РФ №2061704, МПК C08F 136/04, опубл. 10.06.1996, бюл. №16).

Недостатком указанного способа получения полидиена является то, что с использованием указанной инициирующей системы невозможно получить полибутадиен с низким содержанием винильных звеньев.

Задачей предлагаемого способа является получение полибутадиена в условиях непрерывной полимеризации бутадиена с низким (10-20%) и контролируемым содержанием винильных звеньев, узким ММР и низким содержанием гель-фракции.

Поставленная задача решается тем, что в качестве инициирующей системы используют литийорганическое соединение и модифицирующую добавку, представляющую собой смесь алкоголятов магния, натрия и калия в молярном соотношении, равном 1:0,1÷2:0,2÷1,5, при молярном соотношении литий:модифицирующая добавка, равном 1:0,01÷1,0, а в качестве антигелевой добавки используют α-олефины или замещенные бензолы или их смеси в массовом соотношении углеводородный растворитель:антигелевая добавка, равном 98÷50:2÷50.

После завершения полимеризации бутадиена в реакционную массу может быть введен сочетающий агент дифенилдихлорсилан или тетраэтоксисилан, или четыреххлористый кремний в молярном соотношении Li:сочетающий агент, равном 1:0÷0,5.

В раствор полимера перед выделением может быть введено масломягчитель в массовом соотношении полимер:масло, равном 1:0÷0,5.

В качестве углеводородного растворителя и антигелевой добавки может быть использован толуол.

Использование смеси алкоголятов магния, натрия и калия в модифицирующей добавке литийорганического соединения в условиях непрерывной полимеризации бутадиена обусловлено следующим:

- присутствие алкоголята магния стабилизирует активные центры;

- наличие алкоголята натрия в сочетании с электродонором значительно увеличивает скорость полимеризации, что приводит к получению полимера с узким ММР;

- присутствие алкоголята калия предотвращает обрастание внутренней поверхности полимеризатора гелеобразным полимером. Алкоголят калия в присутствии передатчиков цепи замещенных бензолов или α-олефинов обеспечивает эффективную передачу цепи вплоть до получения жидкого полибутадиена.

Получение модифицирующей добавки

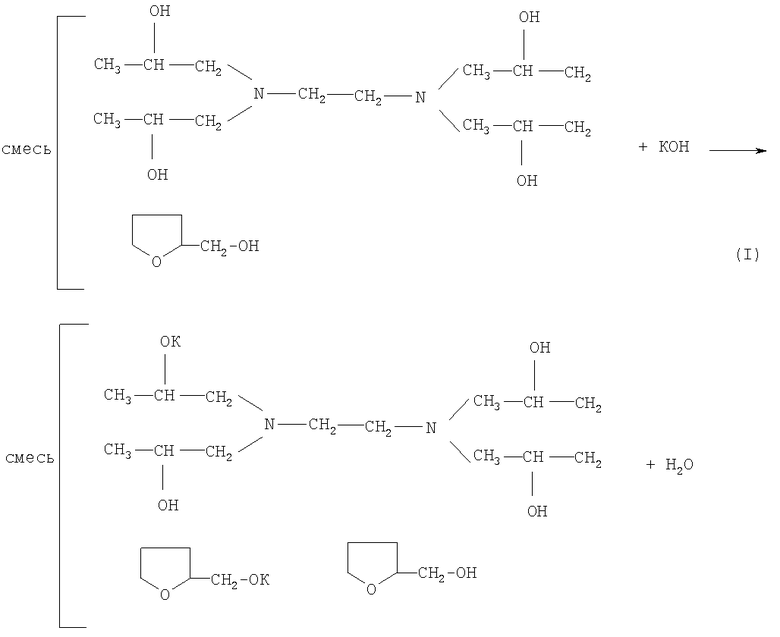

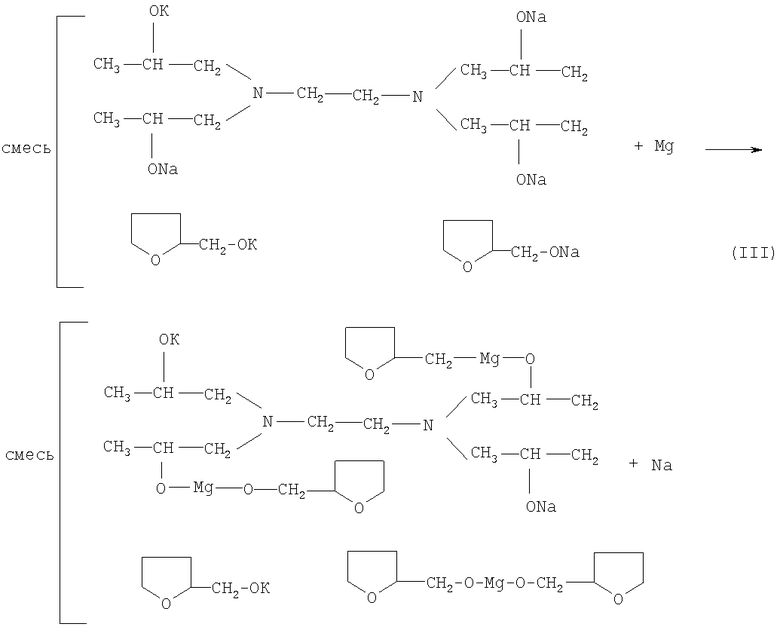

В реактор, снабженный мешалкой, рубашкой для подвода и отвода тепла, загружают гидроксид калия и толуол. Туда же подают лапромол-294 (ТУ 2226-010-10488057-84) и тетрагидрофурфуриловый спирт. Включают мешалку и нагревают содержимое аппарата до 110-115°С, при этом на первой стадии протекает реакция (I), в результате чего образуется алкоголят калия и вода. Вода из зоны реакции удаляется в виде азеотропа с толуолом. Затем толуол возвращается в зону реакции. О завершении реакции свидетельствует выделившееся расчетное количество воды. Далее раствор анализируют на содержание общей щелочности, количество непрореагировавших гидроксильных групп и раствор переводят в сборник. Все операции проводят в токе азота.

В другой аналогичный реактор загружают в атмосфере азота натрий, порошок или гранулы магния и толуол. Содержимое аппарата нагревают до 105-118°С, включают мешалку и через дозер вводят раствор алкоголята калия из сборника. Натрий взаимодействует с гидроксильными группами с образованием алкоголятов натрия (реакция II).

Одновременно происходит активация порошка или гранул магния натрием. После замещения водорода гидроксильных групп натрием происходит реакция замещения натрия магнием (реакция III). При этом натрий выделяется в виде металлического натрия и образуется алкоголят магния. Калий в условиях реакции не замещается на магний. Содержание натрия в реакционной массе контролируется временем реакции с магнием. Полученная смесь алкоксидов хорошо растворима в толуоле и ограниченно растворима в нефрасе. Натрий, образовавшийся по реакции II, регенерируется и используется при повторном синтезе модификатора. После окончания реакции полученный модификатор анализируется на содержание магния, натрия и калия.

Пример 1. Получение модифицирующей добавки.

В аппарат объемом 500 л, снабженный мешалкой, рубашкой для подвода тепла, загружают 12,22 кг гидроксида калия, 230 литров толуола, 28 кг лапромола-294 и 52 л тетрафурфурилового спирта. Включают мешалку и реакционную массу нагревают до температуры 110-114°С. При этом протекает реакция замещения водорода на калий в гидроксильных группах лапромола и тетрафурфурилового спирта с выделением воды. Пары азеотропа толуол-вода конденсируются в теплообменнике, и азеотроп собирается в отстойнике, где вода отделяется, а толуол возвращается в зону реакции. Через 10 часов содержимое аппарата охлаждается и отбирается проба на анализ. Определяется общая щелочность, титрованием кислотой после разложения пробы водой, и содержание калия. Общая щелочность равна 0,94 моль/л, а калия - 0,70 моль/л (0,24 моль/л определяется азот лапромола - 294). Затем толуольный раствор, содержащий 0,7 моль/л алкоголята калия из аппарата, переводят в сборник. В другой аппарат объемом 1 м3, снабженный мешалкой и рубашкой для подвода и отвода тепла, загружают 15,52 кг натрия и 4,76 кг магния в виде гранул диаметром 1-3 мм. В аппарат загружают 250 л толуола и содержимое аппарата нагревают до 105°С. Включают мешалку и к суспензии натрия и магния в толуоле дозируют раствор алкоголята калия. В связи с тем, что только часть гидроксильных групп смеси спиртов реагирует с КОН остальная их часть взаимодействует с натрием с выделением водорода. Дозировка раствора алкоголята калия проводится в течение 2-х часов. После завершения реакции замещения водорода в гидроксильных группах на натрий протекает реакция замещения натрия на магний. Натрий выделяется в виде металла, калий в указанных условиях на магний не замещается. Через 10 часов синтез смешанных алкоголятов натрия калия и магния завершается. Содержимое аппарата охлаждается и отбирается проба на анализ.

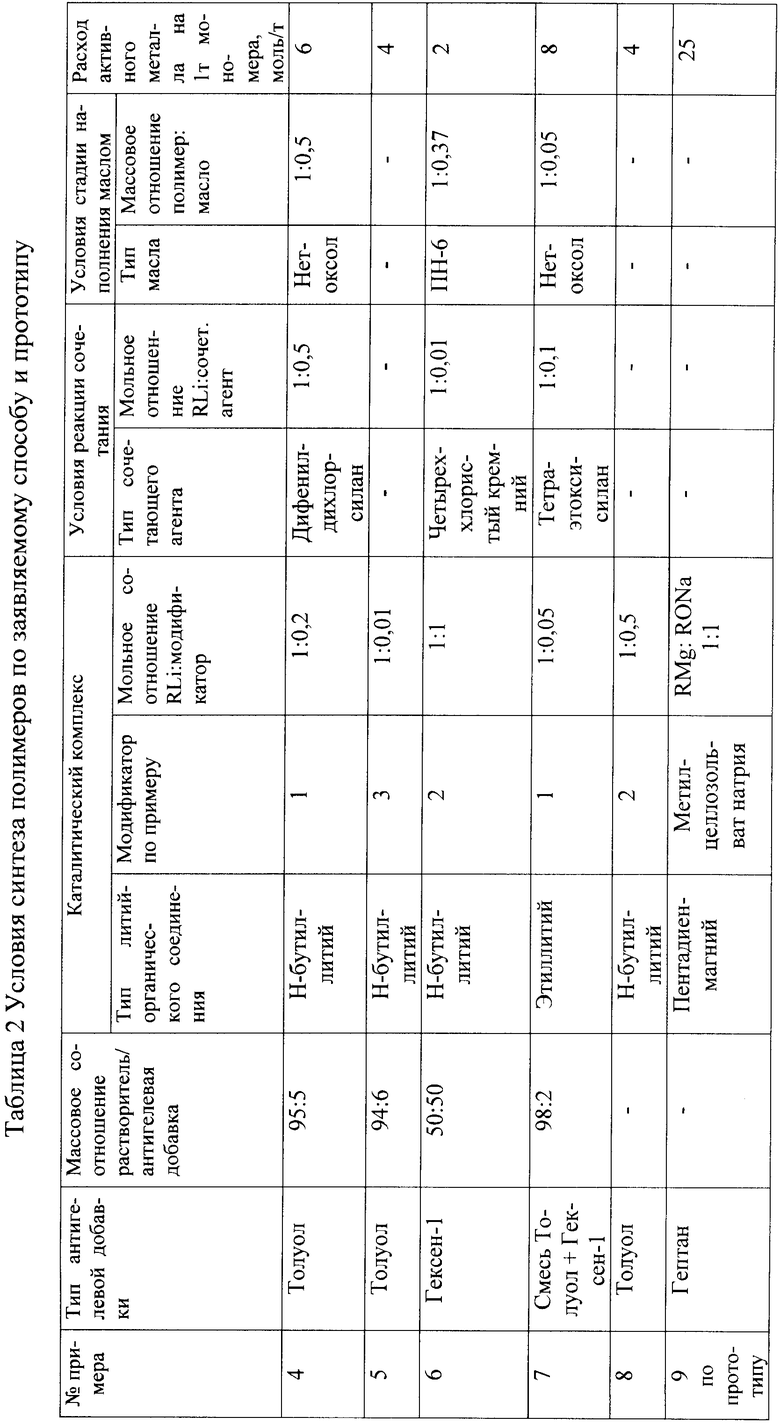

Условия синтеза модифицирующей добавки, а также ее характеристики представлены в таблице 1.

Пример 2. Получение модифицирующей добавки.

Синтез модификатора проводят как в примере 1, но в аппарат №1 загружают 4,52 кг КОН, а в аппарат №2 загружают 18,67 кг металлического натрия и 9,7 кг магния. Реакцию в аппарате №2 проводят в течение 20 часов, с целью более полного замещения натрия на магний.

Условия синтеза модифицирующей добавки, а также ее характеристики представлены в таблице 1.

Пример 3. Получение модифицирующей добавки.

Синтез модификатора проводят как в примере 1, но в аппарат 31 загружают 13,61 гидроксида калия, а в аппарат №2 14,95 кг металлического натрия и 3,89 кг магния. Реакцию в аппарате №2 проводят в течение 15 часов.

Условия синтеза модифицирующей добавки, а также ее характеристики представлены в таблице 1.

Пример 4.

Синтез полибутадиена проводят в батарее из двух реакторов, объемом 20 м3 каждый, снабженный мешалкой, системой подачи растворителя, мономеров катализатора и рубашкой с теплоносителем.

В первый по ходу реактор непрерывно подают бутадиеновую шихту в углеводородном растворителе нефрасе, с содержанием толуола 5%, из расчета 13 т/ч растворителя и 1,5 т/ч бутадиена и дозируют одновременно 90 л/ч (61,2 кг/ч) раствора H-C4H9Li в нефрасе с концентрацией 0,1 моль/л и 45 л/ч (39,1 кг/ч) раствора модификатора в толуоле, полученного по примеру 1 и разбавленного до концентрации 0,04 моль/л. Формирование каталитического комплекса происходит в режиме «in situ». Соотношение н-C4H9Li:модификатор равно 1:0,2. Расход активного металла 6 моль на тонну мономера.

Конверсия бутадиена во втором реакторе 100%.

После завершения полимеризации в реакционную массу дозируют раствор сочетающего агента - дифенидихлорсилана в количестве 30 л/ч с концентрацией 0,15 моль/л. Мольное соотношение RLi:дифенидихлорсилан равно 1:0,5. Далее раствор полимера стабилизируют и направляют в смеситель, куда дозируют парафино-нафтеновое масло «Нетоксол» в количестве 750 кг/ч. Затем раствор полибутадиена направляют на выделение и сушку.

Полученный полибутадиен испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 2.

Свойства полимера представлены в таблице 3.

Пример 5.

Синтез полибутадиена проводят как в примере 4, но используют растворитель нефрас, содержащий 6% толуола в качестве антигелевой добавки и дозируют 60 л/ч (40,2 кг/ч) раствора H-C4H9Li в нефрасе с концентрацией 0,1 моль/л и 12 л/ч (10,4 кг/ч) раствора модификатора в толуоле, полученного по примеру 3 и разбавленного до концентрации 0,005 моль/л.

Конверсия бутадиена во втором реакторе 100%. Мольное соотношение H-C4H9Li: модификатор равно 1:0,01, расход н-бутиллития 4 моль на тонну мономера. Далее раствор полимера стабилизируют и направляют на выделение и сушку.

Полученный полибутадиен испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 2.

Свойства полимера представлены в таблице 3.

Пример 6.

Синтез полибутадиена проводят как в примере 4, но используют растворитель нефрас, содержащий 50% гексена-1 и дозируют 30 л/ч (20,4 кг/ч) раствора н-C4H9Li в нефрасе с концентрацией 0,1 моль/л и 30 л/ч (26,1 кг/ч) раствора модификатора в толуоле с концентрацией 0,1 моль/л полученного по примеру 2. Конверсия бутадиена во втором реакторе 100%.

После завершения полимеризации в реакционную массу дозируют раствор сочетающего агента - четыреххлористого кремния в количестве 30 л/ч с концентрацией 0,001 моль/л. Мольное соотношение н-C4H9Li: модификатор равно 1:1, расход н-бутиллития 2 моль на тонну мономера, мольное соотношение RLi:четыреххлористый кремний 1:0,01. Далее раствор полимера стабилизируют и направляют в смеситель, куда дозируют нафтеновое масло ПН-6 в количестве 555 кг/ч. Затем раствор полибутадиена направляют на выделение и сушку.

Полученный полибутадиен испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 2.

Свойства полимера представлены в таблице 3.

Пример 7.

Синтез полибутадиена проводят как в примере 4, но используют растворитель нефрас, содержащий 2% смеси толуол + гексен-1 в массовом соотношении 50:50, и дозируют 120 л/ч (81,6 кг/ч) раствора C2H5Li в нефрасе с концентрацией 0,1 моль/л и 12 л/ч (10,4 кг/ч) раствора модификатора в толуоле, полученного по примеру 1. Конверсия бутадиена во втором реакторе 100%.

После завершения полимеризации в реакционную массу дозируют раствор сочетающего агента - тетраэтоксисилана 30 л/ч с концентрацией 0,04 моль/л. Мольное соотношение C2H5Li:модификатор равно 1:0,05 расход этиллития 8 моль на тонну мономера, мольное соотношение RLi:тетраэтоксисилан равно 1:0,1. Далее раствор полимера стабилизируют и направляют в смеситель, куда дозируют парафино-нафтеновое масло «Нетоксол» в количестве 75 кг/ч. Затем раствор полибутадиена направляют на выделение и сушку.

Полученный полибутадиен испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 2.

Свойства полимера представлены в таблице 3.

Пример 8.

В аппарат емкостью 2,5 м3, снабженной мешалкой, рубашкой для подвода и отвода тепла и штуцерами для загрузки исходных компонентов и выгрузки раствора полимера непрерывно подают 55 мас.% раствор бутадиена в толуоле в объеме 2 м3 и туда же дозируют раствор бутиллития с концентрацией 0,84 моль/л в количестве 3,5 л и раствор модификатора, полученного по примеру 2 в количестве 1,1 л с концентрацией по общей щелочности 1,33 моль/л. Молярное соотношение Li:модификатор равно 1:0,5. После завершения полимеризации раствор полибутадиена направляют на стабилизацию, выделение и сушку.

Полученный полибутадиен испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 2.

Свойства полимера представлены в таблице 3.

Пример 9 (по прототипу).

В ампулу емкостью 200 мл загружают последовательно 60 мл гептана, 0,42 ммоль метилцеллозольвата натрия, 20 г 1,3-бутадиена и 0,42 ммоль продукта взаимодействия металлического магния с 1,3-пентадиеном, атомное соотношение Mg/Na составляет 1:1. Полимеризуемую смесь перемешивают при 30°С в течение 2 часов. Затем катализатор дезактивируют, а полимер выделяют из раствора этиловым спиртом, стабилизируют антиоксидантом - агидол-2 и сушат в вакууме до постоянного веса.

Полученный полибутадиен испытывают по стандартным методикам.

Условия синтеза полимера представлены в таблице 2.

Свойства полимера представлены в таблице 3.

Из приведенных примеров следует, что предложенный способ позволяет получать полибутадиен в условиях непрерывной полимеризации бутадиена с низким (10-20%) и контролируемым содержанием винильных звеньев, узким ММР и низким содержанием гель-фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВЫХ КАУЧУКОВ | 2012 |

|

RU2494116C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СТАТИСТИЧЕСКИХ ПОЛИМЕРОВ | 2010 |

|

RU2434025C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ЛИТИЙОРГАНИЧЕСКОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2382792C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2013 |

|

RU2538591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ СОПОЛИМЕРОВ | 2018 |

|

RU2671556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2015 |

|

RU2598075C1 |

| Способ получения функционализированных сополимеров бутадиена со стиролом | 2016 |

|

RU2644775C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ ЕГО СО СТИРОЛОМ | 1995 |

|

RU2074197C1 |

Настоящее изобретение относится к области получения каучуков растворной полимеризацией бутадиенов. Описан способ получения полимеров бутадиена непрерывной полимеризацией мономера в среде углеводородного растворителя в присутствии инициирующей системы, отличающийся тем, что в качестве инициирующей системы используют литийорганическое соединение и модифицирующую добавку, представляющую собой смесь алкоголятов магния, натрия и калия в молярном соотношении, равном 1:0,1÷2:0,2÷1,5, при молярном соотношении литий: модифицирующая добавка, равном 1:0,01÷1,0, а в качестве антигелевой добавки используют α-олефины или замещенные бензолы, или их смеси в массовом соотношении углеводородный растворитель:антигелевая добавка, равном 98÷50:2÷50. Технический результат - получение полибутадиена в условиях непрерывной полимеризации бутадиена с низким (10-20%) и контролируемым содержанием винильных звеньев, узким ММР и низким содержанием гель-фракции. 3 з.п. ф-лы, 3 табл.

1. Способ получения полимеров бутадиена непрерывной полимеризацией мономера в среде углеводородного растворителя в присутствии инициирующей системы, отличающийся тем, что в качестве инициирующей системы используют литийорганическое соединение и модифицирующую добавку, представляющую собой смесь алкоголятов магния, натрия и калия в молярном соотношении, равном 1:0,1÷2:0,2÷1,5 при молярном соотношении литий:модифицирующая добавка, равном 1:0,01÷1,0, а в качестве антигелевой добавки используют α-олефины, или замещенные бензолы, или их смеси в массовом соотношении углеводородный растворитель:антигелевая добавка, равном 98÷50:2÷50.

2. Способ по п.1, отличающийся тем, что после завершения полимеризации бутадиена в реакционную массу вводят сочетающий агент дифенилдихлорсилан или тетраэтоксисилан, или четыреххлористый кремний в молярном соотношении Li:сочетающий агент, равном 1:0÷0,5.

3. Способ по п.1, отличающийся тем, что в раствор полимера перед выделением вводят масломягчитель в массовом соотношении полимер:масло, равном 1:0÷0,5,

4. Способ по п.1, отличающийся тем, что в качестве углеводородного растворителя и антигелевой добавки используют толуол.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ | 1992 |

|

RU2061704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ | 1995 |

|

RU2082718C1 |

| US 4271282 А, 02.06.1981 | |||

| US 3356754 А, 05.12.1967. | |||

Авторы

Даты

2010-10-27—Публикация

2009-04-23—Подача