Изобретение относится к испытательной технике, позволяющей проводить неразрушающие определения прочностных характеристик элементов конструкций по величине их саморазогрева при циклическом нагружении. Известны вибростенды типа ST (Германия), позволяющие нагружать элементы конструкций на резонансных частотах при продольных, изгибных, крутильных колебаниях или при комбинации этих колебаний, однако они не оборудованы системой обратной связи, обеспечивающей фиксацию параметров нагружения образца в момент заданной величины.

Известна универсальная испытательная машина фирмы "MTS" для проведения испытаний на усталость (1. Школьник Л.М. Методика усталостных испытаний. М.: Металлургия, 1978 г., с.169). Машина оборудована системой обратной связи, позволяющей отрабатывать заданный цикл нагружения, записанный в программе испытаний.

Вибростенды типа ST и машина "MTS" предназначена для определения усталостных характеристик материалов, элементов конструкций классическим способом, связанным с разрушением испытываемого образца под действием циклической нагрузки.

Известна установка для определения предела выносливости материала, включающая последовательно соединенные датчик нагрузки в виде пьезодатчика, закрепленного на массе, набранной из шихтованной электротехнической стали, присоединенной к одному из концов образца (другой конец образца закреплен в станине), нагружатель, представляющий собой электромагнит, соединенный с источником переменного электрического напряжения с регулируемыми частотой и амплитудой, датчик температуры, представляющий собою головку тепловизора, фиксирующего температуру заданной точки испытуемого образца, имеющей наибольшую температуру в начале ступенчатого нагружения, блок регистрации температуры и обработки сигнала тепловизора, блок регистрации параметров нагружения, регистрирующий сигналы задатчика нагрузки на шлейфовом осциллографе. (2. А.С. №1499167, кл. G01N 3/32, опубл. 07.08.1989 г.)

Недостатком указанных технических решений является то, что они не обеспечивают фиксацию параметров нагружения образца в момент заданной величины его саморазогрева при ступенчатом нагружении образца увеличивающейся нагрузкой и не учитывают того, что сравниваемые по прочности испытываемые однотипные (взаимозаменяемые) конструктивные элементы имеют разную динамическую жесткость.

Наиболее близким техническим решением, выбранным за прототип, является устройство для испытания образцов на усталостную прочность, включающее последовательно соединенные задатчик нагрузки и нагружатель, датчик температуры и блок регистрации температуры, блок регистрации параметров нагружения, задатчик допустимого значения температуры, блок сравнения и блок отключения и задержки, первый выход датчика температуры соединен с входом задатчика допустимого значения температуры, а второй выход - с входом блока сравнения, первый выход которого соединен с входом блока регистрации параметров нагружения, а второй - с входом блока отключения задержки, выход задатчика допустимого значения температуры соединен со вторым входом блока сравнения, выход блока отключения соединен с входом задатчика нагрузки, а его выход - с входом блока регистрации параметров нагружения. (3. А.С. №1739260, кл. G01N 3/32, опубл. 07.06.1992 г.).

При проведении усталостных испытаниях на установке, описанной в прототипе, считается, что нагружение однотипных элементов при постоянной амплитуде обеспечивает нагружение их постоянной силой, но это так только тогда, когда динамические жесткости этих элементов одинаковы. Недостатком выбранного прототипа является то, что при испытании однотипных (взаимозаменяемых) конструктивных элементов не учитывается их динамическая жесткость, что приводит к некорректности и дополнительному разбросу результатов сравнительных испытаний. Известно из практики, что на однотипные (взаимозаменяемые) конструктивные элементы, последовательно устанавливаемые в одном и том же месте конструкции, при стационарном циклическом нагружении действует одна и та же сила, но при этом максимальные амплитуды колебаний или максимальные амплитуды деформации у этих конструктивных элементов обычно наблюдаются разные. Это вызвано тем, что однотипные конструктивные элементы практически всегда имеют разную динамическую жесткость из-за особенностей материала, допусков на технологию и точность изготовления. Под динамической жесткостью конструктивного элемента на выбранной форме колебаний будем понимать произведение его массы на квадрат собственной частоты колебаний этого элемента на выбранной форме колебаний: с=Р/А=Amω2/А=mω2. Здесь c - динамическая жесткость конструктивного элемента, Р - амплитуда динамической силы, m - масса, ω - собственная частота колебаний этого элемента на выбранной форме колебаний, А - амплитуда (деформации) колебаний. В известном техническом решении сравнение прочностных характеристик однотипных элементов, например, при их усталостных испытаниях, производится при одной и той же максимальной амплитуде колебаний или при одной и той же максимальной амплитуде деформации этого элемента, то есть при разных усилиях, действующих на испытываемый элемент. Значит, если не учитывать динамические жесткости испытываемых элементов, то сравнение прочностных характеристик испытуемых однотипных или взаимозаменяемых конструктивных элементов будет производиться в условиях, отличающихся от эксплуатационных, поэтому и полученные результаты будут некорректны. Корректное сравнение прочностных характеристик испытуемых однотипных или взаимозаменяемых конструктивных элементов необходимо производить при постоянной возбуждающей силе, или, что значительно удобнее, как предложено в предлагаемом техническом решении, нагружать каждый испытываемый элемент со своей приведенной амплитудой колебаний (деформации), которая для каждого элемента определяется из условия, что возбуждающая сила, действующая на сравниваемые однотипные (взаимозаменяемые) элементы, будет одинакова.

Технический результат заявляемого технического решения заключается в повышении точности и корректности сравнения прочностных характеристик однотипных (взаимозаменяемых) конструктивных элементов при циклических нагрузках за счет учета при нагружении динамической жесткости каждого испытуемого элемента.

Технический результат достигается благодаря тому, что заявляемый стенд для испытания элементов конструкции на усталостную прочность, включающий последовательно соединенные задатчик нагрузки, нагружатель, зажимное устройство, датчик температуры, блок регистрации температуры, блок регистрации параметров нагружения и блоки фиксации параметров нагружения при достижении заданного допустимого увеличения температуры саморазогрева при ступенчато увеличивающееся нагрузке, блок временной задержки и отключения нагружения, дополнительно снабжен блоком определения массы каждого испытываемого элемента, блоком определения резонансных частот и амплитуд колебаний каждого элемента при заданной постоянной силе нагружения, блоком определения параметров динамической жесткости каждого испытываемого элемента и его приведенной амплитуды колебаний (деформации), обеспечивающей одинаковое нагружение испытываемых элементов на каждой ступени нагружения, передаваемые в блок задатчика нагрузки. Блок определения массы и блок определения резонансных частот и амплитуд колебаний соединены с блоком определения параметров динамической жесткости и устройством закрепления, которое находится на нагружателе, выход блока определения параметров динамической жесткости соединен с задатчиком нагрузки.

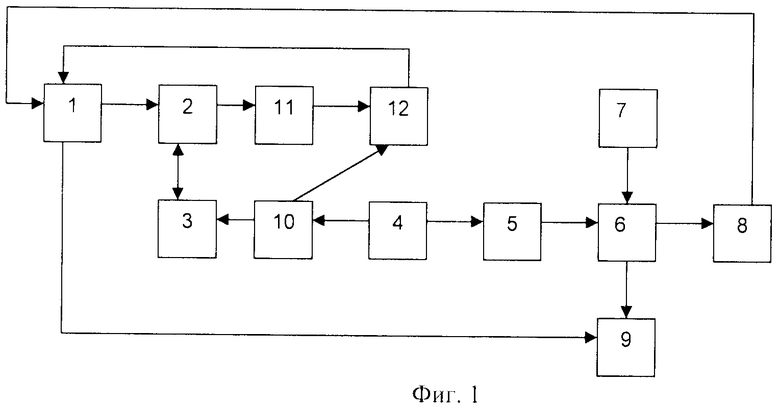

На фиг.1 приведена принципиальная схема стенда для испытания элементов конструкции на усталостную прочность и взаимосвязь между блоками.

Стенд для испытания элементов конструкции на усталостную прочность включает последовательно соединенные между собой блоки: блок 1 - задатчик нагрузки, включающий программный блок, в котором задана программа нагружения при испытании элемента конструкции: вид деформации, начальный уровень статической и динамической составляющих нагрузки, величина ступени нагружения, ее длительность, форма колебаний и, в отличие от прототипа, закладывается скорость изменения частоты нагружения при определении резонансной частоты и времени этого нагружения, подсчитывается приведенная амплитуда, с которой производится испытание на каждой ступени. Блок 2 представляет собой, как и в прототипе, вибростенд с установленным на нем зажимным устройством - блок 3, конструкция которого определяется особенностями места закрепления испытываемого элемента. Испытываемый элемент - блок 4. Блок 5 представляет собой тепловизор, в котором, в отличие от прототипа, имеется функция вычитания исходного кадра (термограммы) из текущего кадра, например, тепловизор ТКВр-ИФП (ИФП) (2. Вавилов В.П., Климов А.Г. Тепловизоры и их применение. М.: Интел универсал. 2002 г. с.80). Разность этих термограмм поступает в блок 6, где для каждой ступени нагружения определяется максимальное повышение температуры контролируемой поверхности элемента и производится сравнение ее с допускаемым значением повышения температуры контролируемой поверхности элемента, которое задано в блоке 7. Если на какой-то ступени нагружения эти температуры совпадут, то блок 6 подает сигнал на блок 9 и блок 8. В блоке 7, так же как и в прототипе, задается допускаемое значение повышения температуры контролируемой поверхности испытуемого элемента при циклическом нагружении. Блок 8 после получения сигнала с блока 6 о том, что температура нагружаемого элемента достигла предельной, подает на блок 1 сигнал о фиксации параметров нагружения на заданное время, по истечению которого подает сигнал на выключение задатчика нагрузки (блок 1). Блок 9 по указанному выше сигналу с блока 6 регистрирует, во время этой фиксации, параметры нагружения. Блоки 7, 8, 9 аналогичны соответствующим блокам прототипа. В блоке 10 производится определение массы испытуемого элемента. Блок 11 по величине амплитуд испытуемого элемента, соответствующих плавному изменению частоты нагружения, задаваемых блоком 1 и измеряемых с блока 2, производит определение резонансной частоты и резонансной амплитуда этого элемента и подает эти параметры в блок 12. В блоке 12 определяются параметры динамической жесткости каждого испытываемого элемента и подсчитывается коэффициент  характеризующий динамическую жесткость i-ого испытываемого элемента (здесь Ml - масса, ωl - резонансная частота i-ого элемента) и по формуле Al=А1κ1/κl определяется приведенная амплитуда колебаний (деформации), которой на выбранной ступени нагружения необходимо нагружать i-ый элемент, для того чтобы он был на этой ступени нагружен с той же силой, что и 1-ый (эталонный) элемент. Выход с блока 12 подается в блок 1 - задатчика нагрузки.

характеризующий динамическую жесткость i-ого испытываемого элемента (здесь Ml - масса, ωl - резонансная частота i-ого элемента) и по формуле Al=А1κ1/κl определяется приведенная амплитуда колебаний (деформации), которой на выбранной ступени нагружения необходимо нагружать i-ый элемент, для того чтобы он был на этой ступени нагружен с той же силой, что и 1-ый (эталонный) элемент. Выход с блока 12 подается в блок 1 - задатчика нагрузки.

Установка работает следующим образом.

В блок 1 закладывается программа нагружения при испытании элемента конструкции: вид деформации, начальный уровень статической и динамической составляющих нагрузки, величина ступени нагружения, ее длительность, форма колебаний, скорость изменения частоты нагружения, при определении резонансной частоты и т.д. Испытываемый i-ый элемент из бункера подается в блок 10, где определяется его масса, затем на контролируемую поверхность испытываемого элемента наносится покрытие с высоким постоянным коэффициентом черноты. Сигнал, характеризующий массу контролируемого элемента, поступает в блок 12. После этого контролируемый элемент передается в блок 3, который представляет собой захват, установленный в нагружателе (блок 2), и закрепляется в захвате. Затем по программе, записанной в блоке 1, блоком 2 испытываемый элемент нагружается постоянной возбуждающей силой при плавном изменении частоты нагружения. При этом амплитуды колебаний испытываемого элемента и соответствующие им частоты поступают в блок 11, где определяется резонансная частота и резонансная амплитуда колебаний контролируемого элемента на выбранной форме, которые передаются в блок 12. В блоке 12 подсчитывается коэффициент κl, характеризующий динамическую жесткость i-ого элемента, а также подсчитывается приведенная амплитуда колебаний (деформации) Al, которой на выбранной ступени необходимо нагружать i-ый элемент, для того чтобы он на этой ступени был нагружен той же силой, что и 1-ый элемент, принятый за эталон. Приведенная амплитуда i-ого элемента с блока 12 подается в блок 1.

После определения приведенной амплитуды включается блок 5. Изображение всей контролируемой рабочей поверхности элемента выводится на экран тепловизора напрямую или при помощи зеркал с внешним напылением. Излучение остальных частей испытуемого элемента экранируется.

Для выравнивания температуры рабочей части элемента с окружающей средой ненагруженный элемент, зажатый в устройстве 3, подвергают выдержке в течение 5-10 мин. За это время происходит выравнивание температуры рабочей части элемента и выравнивание температуры элемента и окружающей среды. Эта термограмма рабочей части элемента принимается за начальную и в блоке 5 вычитается из термограммы на каждой ступени нагружения элемента, а термограмма, соответствующая разности этих термограмм на каждой ступени, подается в блок 6. После этого нагружающим устройством производится ступенчатое нагружение испытываемого элемента 4 в соответствии с программой, заложенной в блок 1. При этом начальные условия нагружения 1-го элемента принимаются за эталонные. Начальные условия нагружения любого другого элемента отличаются от начальных условий нагружения 1-го элемента только величиной приведенной амплитуды, рассчитанной для этого элемента в блоке 12 и переданной в блок 1.

При ступенчатом нагружении конструктивных элементов в процессе циклической наработки, при переходе на каждую последующую ступень, приведенная амплитуда каждого конструктивного элемента блоком 1 увеличивается в n раз. Коэффициент n - характеризует увеличение амплитуды при переходе на следующую ступень нагружения.

В процессе этого нагружения на каждой ступени блоком 5 производится измерение термограмм контролируемой поверхности элемента 4 и вычитание из нее начальной термограммы. Разность этих термограмм поступает в блок 6, где для каждой ступени нагружения определяется максимальное повышение температуры контролируемой поверхности элемента и производится сравнение ее с допускаемым значением повышения температуры контролируемой поверхности элемента, которое задано в блоке 7. Если на какой-то ступени нагружения эти температуры совпадут, то блок 6 подает сигнал на блок 9 - регистрации параметров нагружения и на блок 8 - отключения и задержки. При этом блок 8 сразу подает сигнал на блок 1, чтобы не произошло изменение режима нагружения. За время этой задержки блок 9 по сигналу с блока 6 производит регистрацию параметров цикла нагружения элемента с блока 1. По истечению времени задержки блок 8 производит выключение системы нагружения элемента.

Параметры цикла нагружения, зарегистрированные в блоке 9, и являются предельными для испытуемого элемента, соответствующими принятой предельной температуре саморазогрева, и позволяют сравнивать его прочностные свойства с прочностными свойствами других однотипных (взаимозаменяемых) элементов с учетом их динамической жесткости. Так как испытуемый элемент не разрушается и не повреждается, то можно проводить аналогичным образом его испытания на другом режиме нагружения.

Заявляемое техническое решение по сравнению с прототипом позволяет более точно определять и сравнивать прочностные характеристики однотипных (взаимозаменяемых) конструктивных элементов при циклических нагрузках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЙ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НА ВИБРОСТЕНДЕ | 2010 |

|

RU2439522C1 |

| СПОСОБ КОНТРОЛЯ ВОССТАНОВЛЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ ДЕТАЛЕЙ | 2010 |

|

RU2449256C1 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ СПОСОБ ВЫЯВЛЕНИЯ И ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ В СТЕНКАХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2014 |

|

RU2568044C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТА РАЗРУШЕНИЯ КОНСТРУКЦИИ | 2003 |

|

RU2240533C2 |

| СПОСОБ ИСПЫТАНИЙ НА УСТАЛОСТЬ | 2003 |

|

RU2252409C2 |

| Способ испытаний элемента конструкции на усталость | 1989 |

|

SU1696953A1 |

| Способ определения прочностных характеристик конструкций | 1988 |

|

SU1587389A1 |

| Способ испытаний на усталость элементов конструкций | 1988 |

|

SU1587402A1 |

| Способ определения предела выносливости стальных деталей и образцов | 2018 |

|

RU2686877C1 |

| Способ определения коэффициента поглощения при колебаниях | 1987 |

|

SU1442846A1 |

Изобретение относится к испытательной технике, позволяющей проводить неразрушающие определения прочностных характеристик элементов конструкций по величине их саморазогрева при циклическом нагружении. Стенд содержит последовательно соединенные задатчик нагрузки, нагружатель, зажимное устройство, датчик температуры, блок регистрации температуры, блок регистрации параметров нагружения и блоки фиксации параметров нагружения при достижении заданного допустимого увеличения температуры саморазогрева при ступенчато увеличивающейся нагрузке, блок временной задержки и отключения нагружения. Стенд снабжен дополнительно блоком определения массы каждого испытываемого элемента, блоком определения резонансных частот и амплитуд колебаний каждого элемента при заданной постоянной силе нагружения, блоком определения параметров динамической жесткости каждого испытываемого элемента и его приведенной амплитуды колебаний или деформации, обеспечивающей одинаковое нагружение испытываемых элементов на каждой ступени нагружения, передаваемые в блок задатчика нагрузки. Блок определения массы и блок определения резонансных частот и амплитуд колебаний соединены с блоком определения параметров динамической жесткости и устройством закрепления, которое находится на нагружателе. Выход блока определения параметров динамической жесткости соединен с задатчиком нагрузки. Технический результат: повышение точности и корректности сравнения прочностных характеристик однотипных (взаимозаменяемых) конструктивных элементов при циклических нагрузках. 1 ил.

Стенд для испытания элементов конструкции на усталостную прочность, содержащий последовательно соединенные задатчик нагрузки, нагружатель, зажимное устройство, датчик температуры, блок регистрации температуры, блок регистрации параметров нагружения и блоки фиксации параметров нагружения при достижении заданного допустимого увеличения температуры саморазогрева при ступенчато увеличивающейся нагрузке, блок временной задержки и отключения нагружения, отличающийся тем, что он снабжен дополнительно блоком определения массы каждого испытываемого элемента, блоком определения резонансных частот и амплитуд колебаний каждого элемента при заданной постоянной силе нагружения, блоком определения параметров динамической жесткости каждого испытываемого элемента и его приведенной амплитуды колебаний или деформации, обеспечивающей одинаковое нагружение испытываемых элементов на каждой ступени нагружения, передаваемые в блок задатчика нагрузки, блок определения массы и блок определения резонансных частот и амплитуд колебаний соединены с блоком определения параметров динамической жесткости и устройством закрепления, которое находится на нагружателе, выход блока определения параметров динамической жесткости соединен с задатчиком нагрузки.

| Устройство для испытания образцов на усталостную прочность | 1989 |

|

SU1739260A1 |

| Устройство для определения усталостной прочности объекта | 1983 |

|

SU1168799A1 |

| СПОСОБ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ЛОПАСТЕЙ РУЛЕВОГО ВИНТА ВЕРТОЛЁТА НА УСТАЛОСТНУЮ ПРОЧНОСТЬ | 2001 |

|

RU2196313C2 |

| US 4864863 A, 12.09.1989. | |||

Авторы

Даты

2012-02-27—Публикация

2010-12-13—Подача