Изобретение относится к области исследования прочностных свойств твердых материалов, в частности стальных деталей и образцов из стали, путем приложения к ним механических усилий, в частности путем приложения повторяющихся или пульсирующих усилий с целью определения предела выносливости.

Многие детали машин при эксплуатации подвергаются длительному воздействию циклически изменяющихся во времени напряжений. Для определения предела выносливости таких деталей обычно проводят их натурные усталостные испытания в стенде. С целью сравнительной оценки различных металлов определяют предел выносливости изготовленных из них стандартных образцов. Если структура металла неоднородна по объему детали, определяют предел выносливости стандартных образцов, вырезанных из разных зон этих деталей.

Известна схема определения предела выносливости [1-3], которая включает проведение испытаний серии одинаковых деталей или стандартных образцов. Перечисленные объекты испытания нагружают циклически изменяемой силой, которая создает в них определенную амплитуду напряжений при симметричном или несимметричном цикле нагружений. Испытания выполняют до достижения заданной базы испытаний или до образования в объекте испытаний усталостной трещины. Максимальное по абсолютному значению напряжение цикла, при котором в испытываемом объекте до достижения базы испытаний еще не происходит образование усталостной трещины, является пределом выносливости. Точность определения предела выносливости зависит от шага изменения уровня напряжений при проведении испытании. Для определения предела выносливости обычно проводят усталостные испытания не менее чем пяти - семи образцов. При проведении усталостных испытаний характерен разброс экспериментально установленных пределов выносливости. С учетом этого при определении предела выносливости с последующей статистической обработкой результатов количество испытываемых образцов должно быть кратно увеличено.

При проведении усталостных испытаний стальных деталей, подверженных большому числу циклов нагружений, и образцов из стали в качестве базы испытаний назначают число циклов нагружения более высокое, чем то, которое соответствует переходу от наклонного к горизонтальному участку кривой усталости. В качестве такой базы при испытании стальных деталей и образцов обычно назначают 10 циклов нагружения ([1], § 84).

В результате того, что усталостные испытания проводят на нескольких образцах при большом числе нагружений каждого из них, определение предела выносливости по представленной выше схеме является длительным и затратным процессом.

Известны способы ускоренного проведения усталостных испытаний, основанные на определении уровня напряжений, при котором в отдельных кристаллах кристаллической решетки объекта испытаний возникают пластические деформации ([1], § 83,84). При многократном повторении таких нагружений пластические деформации постепенно передаются на соседние кристаллы кристаллической решетки, образуя сквозные линии полос разрыхления. Часть этих полос разрыхления постепенно перерастает в усталостную трещину [1-3].

К одному из способов ускоренного определения предела выносливости металлов можно отнести способ [4], осуществляемый путем статического нагружения испытываемого образца со ступенчатым увеличением нагружающих его сил и определения в нем напряжений при которых происходит переход к появлению остаточной деформации. Такой переход является свидетельством того, что в отдельных кристаллах кристаллической решетки испытываемых образцов было достигнуто состояние текучести, которое является предвестником зарождения усталостной трещины. Однако появление пластической деформации в малом количестве кристаллов кристаллической решетки объекта испытаний приводит к появлению в нем незначительной остаточной деформации, для регистрации которой необходимо наличие высокоточной дорогостоящей аппаратуры, что является недостатком указанного способа.

Известен способ определения предела выносливости стандартного образца материала [5], в котором испытываемый образец циклически нагружают на резонансной частоте в режиме автоколебаний. Ступенчато увеличивают величину мощности внешних сил, направленных на поддержание колебаний в испытываемом образце, при этом ступенчато увеличивая амплитуду возникающих в нем напряжений, начиная от уровня амплитуд напряжений меньше предела выносливости. Определяют величину относительного рассеяния энергии на каждой ступени нагружения. Величина рассеяния энергии определяется в виде отношения электрической энергии, направленной на поддержание заданной амплитуды колебаний образца к энергии колебательного движения этого образца. Относительная величина рассеяния энергии определяется в виде отношения величины рассеяния энергии на n-ой ступени нагружения к величине рассеяния энергии на первой ступени. О пределе выносливости образца судят по графику, отображающему изменение относительной величины рассеяния энергии в зависимости от величины амплитуды напряжений в образце. Предел выносливости определяют по точке перехода от прямо пропорциональной зависимости между этими величинами к резкому увеличению величины рассеяния энергии. Такой переход свидетельствует о том, что при данном уровне механических напряжений в некотором количестве кристаллов достигнут предел текучести и амплитуда напряжений в испытываемом образце подошла к уровню предела выносливости.

Недостатком данного способа является сложность измерения величины рассеяния энергии в испытываемом образце на каждой из ступеней его нагружения, так как для этого требуется точный замер многих параметров, таких как электрическое напряжение, электрический ток, длительность электрического импульса в цепи обратной связи устройства, обеспечивающего вынужденные колебания образца, а также точный замер частоты и амплитуды колебаний.

Также известен способ испытания на усталость [6], при котором в образце материала на частоте близкой к резонансной возбуждают колебания, добиваясь за счет ступенчатого увеличения мощности, подводимой со стороны внешнего источника, увеличения уровней амплитуды напряжений этих колебаний. На каждом из уровней подводимой мощности наблюдают за изменением с течением времени величины амплитуды этих колебаний. На одной из ступеней амплитуда колебаний образца через определенное время начинает уменьшаться. Это является свидетельством того, что напряжения в некотором числе кристаллов достигли предела текучести и при этой величине напряжений продолжаются необратимые изменения металла объекта испытаний, что является свидетельством того, что амплитуда напряжений в образце находится на уровне предела выносливости.

Недостатком способа [6] является снижение точности определения предела выносливости и увеличение времени испытаний. Снижение точности в этом способе связано с тем, что при ступенчатом увеличении мощности, подводимой к объекту испытаний и направленной на увеличение амплитуды колебаний, не фиксируют появления пластической деформации в начальный момент ее образования в некотором количестве кристаллов. Фиксируют изменение амплитуды колебаний уже во время выдержки на одной из ступеней, когда происходит распространение уже возникшей пластической деформации на другие кристаллы. Для распространения пластической деформации на соседние кристаллы требуется определенное время. С этим связано увеличения времени испытаний.

Описанные выше способы имеют также общий недостаток, который связан с трудностью обнаружения появления пластической деформации в небольшом количестве наиболее нагруженных кристаллов.

Низкая чувствительность способов особенно сильно проявляется при проведении испытания деталей, у которых переход к пластическим деформациям возникает лишь в незначительных по объему зонах концентрации напряжений. В связи с этим указанными выше способами определяют предел выносливости не деталей, а лишь образцов из материала деталей.

Кроме того, способы [5, 6] предполагают проведение испытаний на резонансной частоте. Однако резонансные частоты деталей часто бывают высокими. Проведение усталостных испытаний на высоких резонансных частотах может привести к перегреву деталей.

Техническим результатом предполагаемого изобретения является сокращение времени испытаний, упрощение и увеличение чувствительности ранее рассмотренных способов ускоренного определения предела выносливости, возможность проведения усталостных испытаний на одной детали или образце, обеспечение сохранности испытываемых деталей и возможности их последующего использования.

Технический результат достигается тем, что в способе определения предела выносливости стальных деталей и образцов, заключающемся в их нагружений силами, прикладываемыми с постоянной частотой и ступенчатым изменением амплитуды, начиная от уровня создаваемых при этом механических напряжений меньше предела выносливости, на каждой ступени увеличения сил измеряют установившуюся температуру испытываемых стальных деталей и образцов в наиболее нагруженной зоне и на той ступени, где нарушается прямая пропорция между увеличением амплитуды прикладываемых сил и ростом температуры испытываемых стальных деталей и образцов, фиксируют механические напряжения, по величине которых определяют значение предела выносливости.

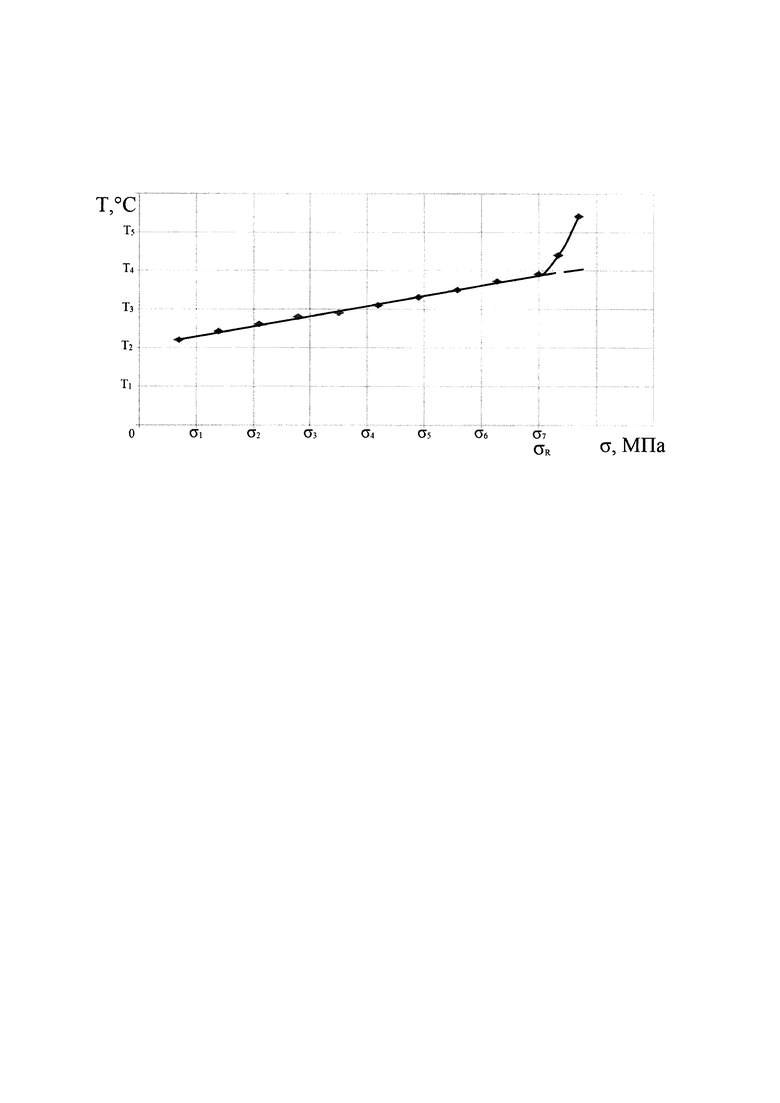

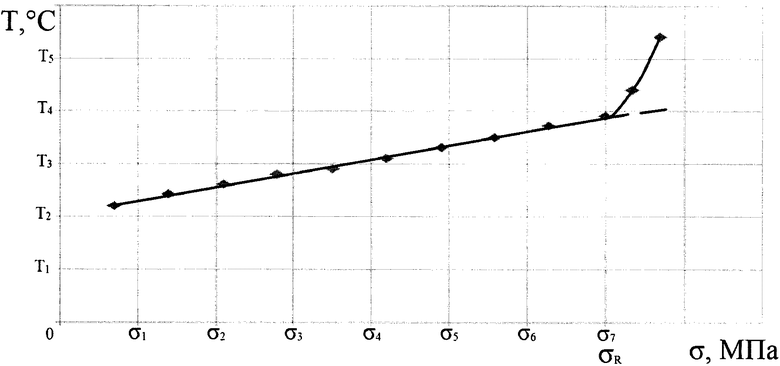

На фиг. представлен график увеличения температуры объекта испытаний в зависимости от амплитуды возбуждаемых в нем напряжений при ступенчатом увеличении прикладываемых к нему сил. Точка перехода от прямой пропорции между увеличением амплитуды напряжений и ростом температуры испытываемых стальных деталей и образцов к резкому увеличению температуры объекта испытаний соответствует пределу выносливости σR.

Изобретение осуществляется следующим образом.

Объектом испытаний может быть стальная деталь или образец из стали. Объект испытаний нагружают системой циклически изменяемых сил. На первой ступени нагружения амплитуда изменения переменных напряжений в исследуемых наиболее нагруженных зонах объекта испытаний должна быть ниже предела выносливости. Цикл изменения напряжений σг в исследуемых зонах может быть как симметричным (коэффициент асимметрии цикла r=-1), так и несимметричным.

Ступенчато увеличивают амплитуду сил, действующих на объект испытаний. Увеличение амплитуды должно производиться таким образом, чтобы средние напряжения цикла в зоне ожидаемого зарождения усталостной трещины оставались неизменными, или оставался неизменным коэффициент асимметрии циклов нагружений. Характер изменения нагрузки при проведении испытаний должен быть аналогичным тому, который имеет место в испытываемом объекте при проведении его испытаний разрушающим способом. Чтобы результаты испытаний максимально соответствовали пределу выносливости объекта испытаний в условиях его эксплуатации, характер изменения напряжений в исследуемой зоне должен быть подобен тому, который возникает во время эксплуатации.

Работа внешних циклически изменяемых сил, прикладываемых к объекту испытаний, в конечном итоге превращается в выделяемое в нем тепло. Пока деформация всех кристаллов кристаллической решетки объекта испытаний происходит в области упругости, количество выделяемого тепла пропорционально амплитуде этих сил, следовательно, и амплитуде напряжений в объекте испытаний. Как только деформация отдельных кристаллов кристаллической решетки выходит за пределы области упругости, количество тепла, выделяемого в этих кристаллах, существенно возрастает.

На каждой из ступеней увеличения амплитуды внешних сил, увеличение количества выделяемого тепла приводит к увеличению температуры объекта испытаний. Постепенно все тепло, выделяемое в объекте испытаний, начинает полностью передаваться в окружающую среду. В случае сохранения постоянных условий теплообмена с окружающей средой скорость теплообмена пропорциональна разности температур между объектом испытаний и окружающей средой. Поэтому после выхода на установившийся режим теплообмена температура объекта испытаний пропорциональна количеству выделяемого в нем тепла. С учетом этого измерение температуры на каждой из ступеней увеличения нагрузки должно быть выполнено после того как температура объекта испытаний примет установившийся характер, то есть перестанет увеличиваться.

В предлагаемом способе значение предела выносливости определяют по изменению температуры объекта испытаний в процессе ступенчатого увеличения прикладываемых к нему сил. При механических напряжениях во всех зонах объекта испытания ниже предела выносливости σR, температура объекта испытаний увеличивается пропорционально росту сил на каждой ступени увеличения нагрузки. График изменения установившихся температур в объекте испытаний в зависимости от амплитуды напряжений создаваемых в нем внешними силами, представлен на фиг. Значение предела выносливости σR определяют по максимальным номинальным напряжениям σ, которые возникают в объекте испытаний на ступени, где происходит переход от прямой пропорции возрастания температуры к ее резкому увеличению.

При проведении испытаний предлагаемым способом точность определения предела выносливости зависит от величины шага изменения амплитуды сил, действующих на объект испытаний, и точности замера температур.

Точность замера температур возрастет, если с изменением амплитуды внешней нагрузки температура объекта испытаний будет увеличиваться более интенсивно.

Чтобы не нарушить прямой пропорции между амплитудой нагружающих сил и температурой объекта испытаний, переменная составляющая внешних сил на всех ступенях нагружения должна воздействовать на объект с постоянной частотой. Эта частота может не соответствовать собственной частоте колебаний объекта испытаний в стенде. Чем выше эта частота, тем более интенсивно происходит нагрев объекта испытаний.

Чтобы не нарушить баланса между амплитудой сил, нагружающих объект испытаний, и его температурой, характер охлаждения объекта испытаний в процессе проведения испытаний не должен меняться, то есть не должна меняться температура и влажность окружающей среды, желательно исключить обдув объекта испытаний. Замер температуры может выполняться с помощью термометра, термопар, терморезисторов, тепловизора или пирометра (инфракрасного термометра). Может быть определена интегральная температура наиболее нагруженной зоны объекта испытаний или локальная температура в его наиболее нагруженной точке. При ступенчатом увеличении сил, нагружающих объект испытаний, максимальный скачок увеличения температуры происходит в наиболее нагруженной зоне объекта испытаний в кристаллах, в которых происходит переход к пластическим деформациям. Наблюдение за характером изменения температуры именно в этой зоне позволит увеличить точность определения предела выносливости.

Для более интенсивного изменения температуры объекта испытаний в зависимости от амплитуды нагружающих его сил целесообразно объект испытаний максимально изолировать от охлаждающего воздействия внешней среды. Вместе с тем увеличение разности температур объекта испытаний на различных этапах увеличения нагрузки, осуществляемое за счет его теплоизоляции и увеличения частоты нагружающих сил, не должно привести к его перегреву при проведении испытаний.

Преимуществом предлагаемого способа определения предела выносливости является возможность замера изменения температуры в наиболее нагруженных зонах, где на одной из ступеней нарастания сил достигнут предел текучести и происходит резкое увеличение тепла, выделяемого в кристаллах, расположенных именно в этой зоне. Локализация зоны наблюдений, в которой производится регистрация резкого нарастания температуры объекта испытаний, увеличит чувствительность предлагаемого способа, что позволит проводить усталостные испытания не только образцов металла, но и различных деталей, у которых относительный объем наиболее нагруженных зон (зон концентрации напряжений) может быть невелик. Возможность проведения испытаний при нерезонансных частотах колебаний упрощает применение способа.

Эффективность предлагаемого способа определения предела выносливости детали и образцов из стали была подтверждена испытаниями. В частности, способ использовался при проведении усталостных испытаний колес тепловоза 2ТЭ25А.

Предлагаемый способ оценки предела выносливости стальных деталей и образцов обладает следующими преимуществами:

1) высокой точностью полученных результатов;

2) существенным сокращением времени испытаний;

3) возможностью применения заявленного способа для оценки предела выносливости широкого ассортимента деталей (от стандартных образцов до больших литых и сварных деталей сложной формы);

4) простотой (не требуется уникального и дорогостоящего оборудования);

5) возможностью проведения усталостных испытаний на одной детали или стандартном образце;

6) сохранностью испытываемых деталей и возможностью их последующего использования.

Список используемых источников

1. В. И. Феодосьев Сопротивление материалов. Издание седьмое, переработанное, «Наука», М., 1974 г., 560 с.

2. С. В. Серенсен, В. П. Когаев, Р. М. Шнейдерович Несущая способность и расчет деталей машин на прочность. Руководство и справочное пособие. Под редакцией С. В. Серенсена. Издание третье, переработанное и дополненное. М., «Машиностроение», 1975 г., 488 с.

3. Д. А. Коллинз Повреждение материалов в конструкциях. Анализ, предсказание, предотвращение. Перевод с английского A.M. Васильева. Под редакцией Э.И. Григолюка. М., «Мир» 1984 г., 624 с.

4. Патент на изобретение RU, №2082146, МПК G01N 3/08, конв. приоритет от 11.10.94 г.

5. Авторское свидетельство СССР №1587400, МПК G01N 3/32, опубл. 23.08.90 г.

6 Авторское свидетельство СССР №641311, МПК G01N 3/32 опубл. 05.01.79 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ДЕТАЛЕЙ | 2004 |

|

RU2293304C2 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ПРЕДВАРИТЕЛЬНО ДЕФОРМИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2298164C2 |

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

| Способ определения предела выносливости материала | 1987 |

|

SU1539581A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ | 2010 |

|

RU2443994C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 2001 |

|

RU2207538C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1991 |

|

RU2017120C1 |

| СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ МАТЕРИАЛА НА УСТАЛОСТЬ | 1990 |

|

RU2028602C1 |

| СПОСОБ ПРОЧНОСТНЫХ ИСПЫТАНИЙ НАТУРНЫХ КОНСТРУКЦИЙ | 2019 |

|

RU2717750C1 |

Изобретение относится к области определения предела выносливости стальных деталей и образцов из стали, путем приложения к ним повторяющихся или пульсирующих усилий. Сущность: осуществляют нагружение силами, прикладываемыми с постоянной частотой и ступенчатым изменением амплитуды, начиная от уровня создаваемых при этом механических напряжений меньше предела выносливости, на каждой ступени увеличения сил измеряют установившуюся температуру испытываемых стальных деталей и образцов в наиболее нагруженной зоне и на той ступени, где нарушается прямая пропорция между увеличением амплитуды прикладываемых сил и ростом температуры испытываемых стальных деталей и образцов, фиксируют механические напряжения, по величине которых определяют значение предела выносливости. Технический результат: увеличение чувствительности способа определения предела выносливости, сокращение времени испытаний, простота способа, возможность проведения усталостных испытаний на одной детали или образце, сохранность испытываемых деталей и возможность их последующего использования. 1 ил.

Способ определения предела выносливости стальных деталей и образцов, заключающийся в их нагружении силами, прикладываемыми с постоянной частотой и ступенчатым изменением амплитуды, начиная от уровня создаваемых при этом механических напряжений меньше предела выносливости, отличающийся тем, что на каждой ступени увеличения сил измеряют установившуюся температуру испытываемых стальных деталей и образцов в наиболее нагруженной зоне и на той ступени, где нарушается прямая пропорция между увеличением амплитуды прикладываемых сил и ростом температуры испытываемых стальных деталей и образцов, фиксируют механические напряжения, по величине которых определяют значение предела выносливости.

| Способ определения предела выносливости материалов | 1985 |

|

SU1499167A1 |

| Способ определения предела выносливости материала | 1988 |

|

SU1587400A1 |

| Способ оценки влияния ассиметрии цикла на предел выносливости материала | 1987 |

|

SU1552061A1 |

| Способ усталостных испытаний материала конструкции при случайном циклическом нагружении | 1991 |

|

SU1826029A1 |

| US 3911734 A1, 14.10.1975. | |||

Авторы

Даты

2019-05-06—Публикация

2018-07-03—Подача