Изобретение относится к технике испытаний, в частности к способам определения мест конструкции, подверженных опасности первоочередного разрушения.

Известен способ определения места потенциального разрушения конструкции (а.с. SU №1518717, МПК G 01 N 3/22, 1989 г.), заключающийся в циклическом ступенчато-пропорциональном нагружении конструкции, регистрации в процессе нагружения ИК-излучения с ее поверхности и локализации по интенсивности ИК-излучения мест локальных разогревов с последующим выбором в качестве места потенциального разрушения участка с максимальным разогревом.

Практика применения известного способа показывает, что в зависимости от степени нагружения локальный максимальный разогрев конструкции может наблюдаться в различных ее местах, поэтому при реализации известного способа возникает проблема выбора самого опасного места из нескольких потенциально опасных.

Указанная проблема частично решена в способе определения места разрушения конструкции (а.с. №1718024, МПК G 01 N 3/22, 1992 г.), в соответствии с которым в местах локальных разогревов конструкции, обнаруженных способом по а.с. №1518717, дополнительно измеряют твердость материала и в качестве места потенциального разрушения выбирают место локального разогрева с наибольшими приращением температуры и твердостью.

В известном способе статическую и динамическую составляющие нагрузки в процессе проведения испытаний увеличивают линейно-пропорционально, что, как правило, не соответствует реальному закону изменения нагрузки, действующей на конструкцию при ее эксплуатации.

Вместе с тем, из практики известно, что положение места разрушения конструкции зависит от характера и закона изменения действующей на нее нагрузки, поэтому вышеуказанное несоответствие испытательного режима нагружения реальному эксплуатационному режиму обуславливает невысокую достоверность известного способа.

Кроме того, в практике испытаний нередки ситуации, когда в месте наибольшего локального разогрева конструкции твердость материала далека от максимальной. В указанных ситуациях известный способ оказывается несостоятельным.

Задачами настоящего изобретения являются повышение достоверности и расширение области применимости известного способа.

Задачи изобретения решаются за счет того, что в способе определения места разрушения конструкции, в соответствии с которым на поверхность конструкции наносят слой материала с высокой излучающей способностью в ИК-диапазоне, после чего конструкцию циклически нагружают, фиксируют по интенсивности ИК-излучения с поверхности конструкции места ее локального разогрева, измеряют прирост температуры и твердость материала конструкции в каждом из мест разогрева и при совпадении максимумов твердости и прироста температуры на одном месте выбирают последнее в качестве места потенциального разрушения, тип и параметры нагрузки в процессе испытаний изменяют по закону, моделирующему условия эксплуатационного нагружения конструкции, а при несовпадении максимумов твердости и приращения температуры на одном месте разогрева изготавливают образцы, тип и твердость материала которых идентичны типу и твердости материалов в местах обнаруженных локальных разогревов, проводят испытания каждого образца на усталостную долговечность при параметрах цикла, обеспечивающих такой же прирост температуры образца в процессе нагружения, как и прирост температуры конструкции в соответствующем месте ее локального разогрева, и в качестве места потенциального разрушения выбирают место конструкции, которому соответствует образец, разрушившийся первым.

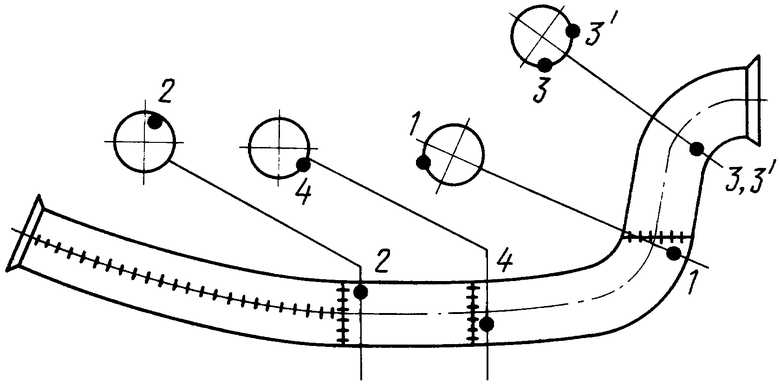

На чертеже приведено изображение конструкции, использованной в качестве объекта испытаний в нижеследующих примерах конкретной реализации заявляемого способа.

Объектом исследований являлся участок трубопровода сложной криволинейной формы с несколькими продольными и поперечными сварными швами и изменяющимися вдоль его оси диаметром и толщиной стенок. Материал трубопровода - сталь марки 12Х18Н10Т.

Наружная поверхность испытуемого объекта равномерно покрывалась тонким слоем сажи.

Торцы трубопровода посредством штатных фланцевых соединений фиксировались в удлинителях, которые закреплялись в опорах, установленных на вибробалке, подвешенной в свою очередь на упругих подвесках и соединенной штоком с вибростолом стенда ВЭДС - 400.

Трубопровод нагружался внутренним давлением и вибрацией на резонансной частоте, которая соответствовала низшей частоте собственных колебаний трубопровода и подстраивалась при каждом изменении амплитуды вибрации и/или давления в трубопроводе.

Регистрацию ИК-излучения с поверхности трубопровода и измерение температуры в местах локальных разогревов производили с помощью тепловизора AGA - 680.

Пример 1. Трубопровод при постоянном внутреннем давлении 2 ати подвергали воздействию вибраций, при этом значение виброперегрузки в процессе нагружения увеличивали ступенчато, с шагом 1 g (имитация первого эксплуатационного режима).

При виброперегрузках, равных 9g, 11g и 14g, наблюдали увеличение интенсивности ИК-излучения с поверхности трубопровода соответственно в местах 1, 2, 3-3’. При дальнейшем увеличении значения виброперегрузки новых мест локальных разогревов не появилось.

При виброперегрузке 14 g измерения приростов температур в местах 1, 2, 3, 3' дали значения соответственно 0,7, 0,4, 0,05, 0,0,5 С°. Измерения твердости материала в местах 1, 2, 3, 3’ дали значения соответственно 160 НВ, 160 НВ, 140 НВ, 140 НВ.

По результатам испытаний в качестве слабого места трубопровода при данных условиях нагружения было выбрано место 1, так как именно в этом месте прирост температуры и твердость максимальны.

Последующие контрольные испытания трубопровода на долговечность при частоте цикла 70 Гц, виброперегрузке 9 g и внутреннем давлении в трубопроводе 2 ати показали, что первая усталостная трещина появилась в месте 1 трубопровода.

Пример 2. В трубопроводе, подвергавшемуся воздействию постоянной вибрации с виброперегрузкой 8 g, ступенчато, с шагом 0,5 ати увеличивали внутреннее давление (имитация второго эксплуатационного режима).

При значении давления 8,5 ати повышение интенсивности ИК наблюдалось в местах 3, 3’ трубопровода, при повышении давления до 10,5 ати - в месте 4. При дальнейшем повышении давления новых мест разогрева не появилось. При давлении 10,5 ати приросты температур в местах 3, 3’, 4 оказались равными соответственно 0,2, 0,2, 0,05 С°. Последующее измерение твердости материала в месте 4 дало значение 240НВ.

Очевидно, что места 3 и 3’ по степени опасности разрушения равнозначны, поэтому достаточно сравнить степень опасности мест 3 и 4. Так как максимальный прирост температуры обнаружен в месте 3, а максимум твердости - в месте 4, то для уточнения положения самого опасного места были изготовлены два образца, характеризующих места 3 и 4. Образцы были изготовлены из стали марки 12Х18Н10Т в виде плоских прямоугольных пластин. Твердость образцов составила соответственно 140 НВ и 240 НВ, толщина каждой пластины была равна толщине стенки трубопровода в соответствующем его месте.

Каждый из образцов испытывали на усталостную долговечность пульсирующими циклами растяжения/сжатия, при этом амплитуда напряжения для каждого из образцов подбиралась такой величины, при которой обеспечивался разогрев образцов соответственно на 0,2 и 0,05 С°.

Результаты испытаний образцов на долговечность показали, что образец, соответствующий месту 4, выдержал до разрушения примерно вдвое меньшее число циклов, чем образец, соответствующий месту 3. По результатам испытаний в качестве слабого места конструкции было выбрано место 4.

Последующее контрольное испытание трубопровода на усталостную долговечность при условиях нагружения, соответствующих режиму 2, подтвердило правильность выбора - усталостная трещина появилась в месте 4.

В заявляемом способе, в отличие от способа-прототипа, соответствие условий нагружения конструкции в процессе испытаний реальным эксплуатационным условиям ее работы обеспечивает большую достоверность обнаружения мест потенциального разрушения конструкции.

Кроме того, проведение дополнительных усталостных испытаний простых образцов, моделирующих потенциально опасные места конструкции, обеспечивает, с одной стороны, возможность однозначного и достоверного определения места потенциального разрушения конструкции в любых практических ситуациях, с другой стороны, позволяет в значительной степени снизить материальные и финансовые затраты на проведение исследований.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ВОССТАНОВЛЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ ДЕТАЛЕЙ | 2010 |

|

RU2449256C1 |

| СПОСОБ ИСПЫТАНИЙ НА УСТАЛОСТЬ | 2003 |

|

RU2252409C2 |

| СПОСОБ ИСПЫТАНИЙ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НА ВИБРОСТЕНДЕ | 2010 |

|

RU2439522C1 |

| ЭЛЕКТРОТЕРМИЧЕСКИЙ СПОСОБ ВЫЯВЛЕНИЯ И ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ В СТЕНКАХ ЭЛЕМЕНТОВ КОНСТРУКЦИИ | 2014 |

|

RU2568044C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБОПРОВОДА | 2016 |

|

RU2654154C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ ОБЪЕКТОВ АВИАЦИОННОГО РАКЕТНОГО ВООРУЖЕНИЯ | 1985 |

|

RU2056624C1 |

| РЕАКЦИОННО-ИНЕРТНЫЙ МАТЕРИАЛ | 2003 |

|

RU2246553C2 |

| Способ определения мест разрушения конструкций | 1989 |

|

SU1718024A2 |

| Способ определения усталостной долговечности конструкции | 1979 |

|

SU918816A1 |

| Способ термической обработки сварных соединений | 1989 |

|

SU1719446A1 |

Изобретение относится к технике испытаний, в частности к способам определения мест конструкции, подверженных опасности первоочередного разрушения. Способ определения места разрушения конструкции заключается в том, что на поверхность конструкции наносят слой материала с высокой излучающей способностью в ИК-диапазоне, после чего конструкцию циклически нагружают, фиксируют по интенсивности ИК-излучения места локального разогрева конструкции в процессе ее нагружения, измеряют прирост температуры и твердость материала в каждом из мест разогрева и при совпадении максимумов твердости и прироста температуры на одном месте выбирают последнее в качестве места потенциального разрушения. При этом условия и параметры нагружения конструкции изменяют по закону, моделирующему условия и параметры ее эксплуатационного нагружения, и при несовпадении максимумов твердости и прироста температуры на одном месте разогрева изготавливают образцы, тип и твердость материала которых идентичны типу и твердости материалов в местах обнаруженных локальных разогревов, проводят испытания каждого образца на усталостную долговечность при параметрах цикла, обеспечивающих такой же прирост температуры каждого образца в процессе нагружения, как и прирост температуры конструкции в соответствующем образцу месте разогрева, и в качестве места потенциального разрушения выбирают то место конструкции, которому соответствует образец, разрушившийся раньше всех. Данное изобретение позволяет повысить достоверность и расширить область применимости известных способов. 1 ил.

Способ определения места разрушения конструкции, в соответствии с которым на поверхность конструкции наносят слой материала с высокой излучающей способностью в ИК-диапазоне, после чего конструкцию циклически нагружают, фиксируют по интенсивности ИК-излучения места локального разогрева конструкции в процессе ее нагружения, измеряют прирост температуры и твердость материала в каждом из мест разогрева и, при совпадении максимумов твердости и прироста температуры на одном месте, выбирают последнее в качестве места потенциального разрушения, отличающийся тем, что условия и параметры нагружения конструкции изменяют по закону, моделирующему условия и параметры ее эксплуатационного нагружения, и при несовпадении максимумов твердости и прироста температуры на одном месте разогрева изготавливают образцы, тип и твердость материала которых идентичны типу и твердости материалов в местах обнаруженных локальных разогревов, проводят испытания каждого образца на усталостную долговечность при параметрах цикла, обеспечивающих такой же прирост температуры каждого образца в процессе нагружения, как и прирост температуры конструкции в соответствующем образцу месте разогрева, и в качестве места потенциального разрушения выбирают то место конструкции, которому соответствует образец, разрушившийся раньше всех.

| Способ определения мест разрушения конструкций | 1989 |

|

SU1718024A2 |

| Способ определения места разрушения элементов конструкций | 1988 |

|

SU1518717A1 |

| Способ усталостных испытаний материала конструкции при случайном эксплуатационном нагружении | 1991 |

|

SU1826027A1 |

| SU 1821674 A1, 15.06.1993 | |||

| Способ усталостных испытаний материала при неоднородном напряженном состоянии и образец для его осуществления | 1989 |

|

SU1670506A1 |

| Способ определения усталостного повреждения материала при высоких частотах нагружения | 1987 |

|

SU1516854A1 |

| СПОСОБ ДИАГНОСТИКИ МЕТАЛЛОКОНСТРУКЦИЙ СОСУДОВ И АППАРАТОВ ДАВЛЕНИЯ И ОПРЕДЕЛЕНИЯ ИХ ОСТАТОЧНОГО РЕСУРСА | 1993 |

|

RU2032163C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА И ВОДОРОДА | 1996 |

|

RU2153539C2 |

| US 4402227 А, 06.09.1983. | |||

Авторы

Даты

2004-11-20—Публикация

2003-02-04—Подача