Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для изготовления оптического волокна и способу изготовления оптического волокна, предназначенным для изготовления оптического волокна путем вытягивания оптического волокна из заготовки оптического волокна.

Испрашивается приоритет согласно заявке №2008-282506 на патент Японии, поданной 31 октября 2008 г, содержание которой полностью включено в настоящую заявку посредством ссылки.

Уровень техники

Обычно вытягивание оптического волокна осуществляют с помощью устройства (непоказанного) для изготовления оптического волокна, выполняя следующие последовательные этапы.

Сначала заготовку оптического волокна вводят в нагревательную печь и передний конец заготовки оптического волокна расплавляют нагреванием при температуре около 2000°С для формования оптического волокна без оболочки, которое удаляют из нагревательной печи. Затем удаляемое оптическое волокно без оболочки охлаждают до температуры, при которой можно наносить покрытие. В узле нанесения покрытия устройства для изготовления оптического волокна охлажденное оптическое волокно без оболочки покрывают смолой, такой как отверждаемая при нагревании смола или отверждаемая ультрафиолетовым излучением смола, и смолу отверждают, нагревая или подвергая воздействию ультрафиолетового излучения, для формования слоя покрытия, предназначенного для защиты поверхности оптического волокна без оболочки; тем самым получают оптическое волокно. Слой покрытия обычно имеет двухслойную структуру, которая включает в себя внутренний слой, выполненный из материала, имеющего низкий модуль Юнга, и внешний слой, выполненный из материала, имеющего высокий модуль Юнга. В устройстве для изготовления оптического волокна после изменения шкивом направления движения оптического волокна, выводимого из узла нанесения покрытия, осуществляется намотка оптического волокна в намоточном устройстве.

На этапе покрытия оптического волокна без оболочки в продолжение этапов вытягивания, упомянутых выше, важно, чтобы ось слоя покрытия совпадала с осью оптического волокна без оболочки. Если слой покрытия является эксцентричным относительно оптического волокна без оболочки, то будет иметься возможность изгиба оптического волокна или ухудшение характеристик бокового давления. В частности, когда степень эксцентричности является слишком большой, существует возможность повреждения оптического волокна без оболочки при контакте с внутренней стенкой и т.п. узла нанесения покрытия, что снижает прочность оптического волокна.

Возможные причины эксцентричности слоя покрытия относительно оптического волокна без оболочки включают в себя неравномерный поток смолы в канале формообразующей головки в узле нанесения покрытия, асимметрию самого канала формообразующей головки и т.п. Например, для противодействия этому в первом патентном документе раскрыто устройство для формования оптического волокна, включающее в себя детектор нерегулярности слоя покрытия, предназначенный для обнаружения нерегулярностей в слое покрытия оптического волокна, и узел нанесения покрытия, который может наносить покрытие на оптическое волокно без оболочки, когда он наклонен относительно плоскости, перпендикулярной к направлению, по которому оптическое волокно без оболочки пропускается через узел нанесения покрытия; угол наклона узла нанесения покрытия регулируется в устройстве в соответствии с нерегулярностями, обнаруживаемыми детектором нерегулярности слоя покрытия, и нанесение покрытия на оптическое волокно без оболочки осуществляется так, что минимизируется количество нерегулярностей.

Первый патентный документ: нерассмотренная заявка на патент Японии, первая публикация №2003-252653.

Раскрытие изобретения

Проблемы, подлежащие разрешению изобретением

Как описывалось выше, в техническом решении согласно первому патентному документу узел нанесения покрытия наклонен относительно оптического волокна без оболочки при формовании оптического волокна. Поэтому, даже если степень эксцентричности слоя покрытия относительно оптического волокна без оболочки в значительной мере снижается, то при этом повышается возможность контакта оптического волокна без оболочки с другими компонентами узла нанесения покрытия, а не с формообразующей головкой (например, соплом и продувочным компонентом, предназначенным для предотвращения внедрения пузырьков в слой покрытия, который предусмотрен в верхней части узла нанесения покрытия). Если осуществляется контакт оптического волокна без оболочки с этими компонентами, то существует возможность, что оно будет повреждаться, а его прочность будет снижаться. Если осуществляется контакт внутреннего слоя покрытия оптического волокна, то существует возможность, что поверхность внутреннего слоя покрытия будет поцарапанной, шероховатой на границе раздела с внешним слоем покрытия, усугубится плохой внешний вид оптического волокна и возрастут потери, обусловленные микроизгибом. Кроме того, при попытке предотвратить такой контакт путем увеличения диаметра отверстия сопла или увеличения диаметра отверстия продувочного компонента возникнет возможность выливания смолы для покрытия из верхней части сопла или выхода продувочного газа, что снизит эффективность предотвращения внедрения пузырьков.

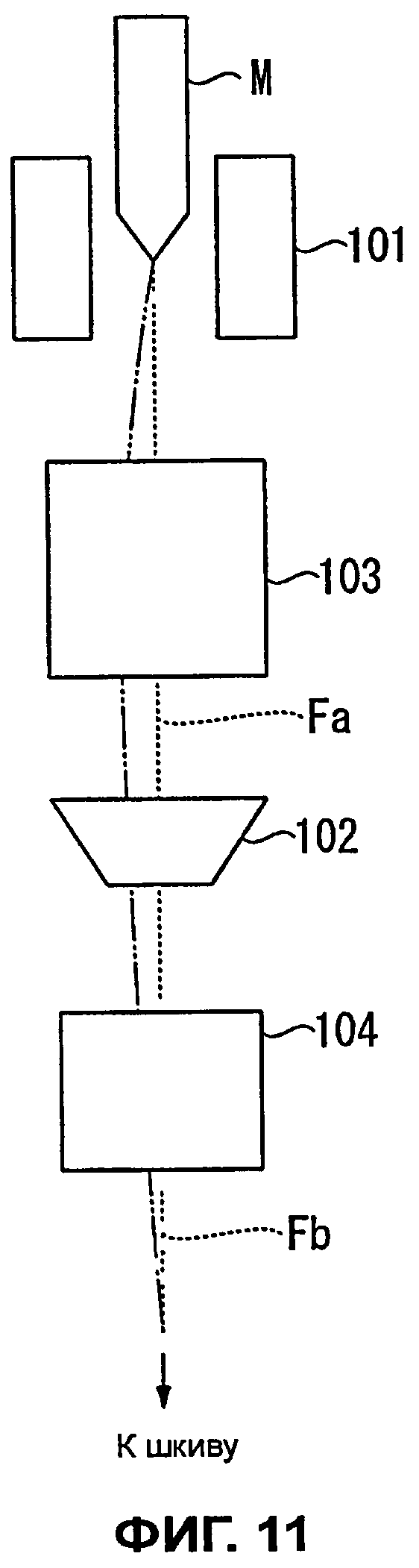

Как показано пунктирной линией на фиг.11, предпочтительно, чтобы оптическое волокно Fa без оболочки и оптическое волокно Fb, которые перемещаются между нагревательной печью 101 и шкивом (непоказанным), расположенным в вертикальном направлении на нижнем краю относительно нагревательной печи 101, протягивались вертикально вниз по прямой линии. В этом случае, поскольку оптическое волокно Fa без оболочки может пропускаться через центр узла 102 нанесения покрытия без отклонения, эксцентричность слоя покрытия относительно оптического волокна Fa без оболочки может быть уменьшена. На фиг.11 позицией 103 представлен охладитель, позицией 104 представлен узел отверждения смолы и позицией М представлена заготовка оптического волокна.

Однако для повышения производительности в настоящее время существует необходимость в более высоких скоростях вытягивания. Исследования, проведенные действительными изобретателями, выявили, что в случае конфигурации устройства для формования оптического волокна, раскрытого в первом патентном документе, когда скорость вытягивания повышают до 1500 м/мин или до большего значения, то, как показано двойной штрихпунктирной линией на фиг.11, такие параметры, как центробежная сила и жесткость оптического волокна Fb, приводят к отклонению оптического волокна Fa без оболочки и оптического волокна Fb, перемещающихся между нагревательной печью 101 и шкивом. То есть, когда скорость вытягивания является высокой, 1500 м/мин или более высокой, флуктуация фактической линии пути оптического волокна (двойная штрихпунктирная линия) относительно идеальной линии пути (пунктирной линии) возрастает в соответствии с повышением скорости вытягивания.

В этом случае, поскольку линия пути оптического волокна Fa без оболочки, когда оно пропускается через узел нанесения покрытия, сильно флуктуирует относительно узла 102 нанесения покрытия, эксцентричность слоя покрытия относительно оптического волокна Fa без оболочки не может быть уменьшена в значительной степени только наклоном узла 102 нанесения покрытия. Следовательно, необходимо, чтобы в соответствии со степенью отклонения узел 102 нанесения покрытия перемещался в горизонтальном направлении для гарантии пропускания оптического волокна Fa без оболочки через центр узла 102 нанесения покрытия. Кроме того, когда фактическая линия пути оптического волокна Fa без оболочки сильно флуктуирует относительно идеальной линии пути, охладитель 103 и узел 104 отверждения смолы, предусмотренные перед и после узла 102 нанесения покрытия, также необходимо перемещать для предохранения их от контакта с оптическим волокном Fa без оболочки и оптическим волокном Fb. Когда механизмы (непоказанные) для перемещения охладителя 103 и узла 104 отверждения смолы в соответствии с повышением скорости вытягивания предусмотрены, размер устройства для изготовления оптического волокна значительно возрастает.

Настоящее изобретение разработано с учетом указанных выше обстоятельств, и в качестве объектов предложены устройство для изготовления оптического волокна и способ изготовления оптического волокна, посредством которых при простой конфигурации можно изготавливать высококачественное оптическое волокно, даже при высокой скорости вытягивания, 1500 м/мин или более высокой.

Средства для разрешения проблем

Для разрешения проблем в настоящем изобретении используется следующее.

Устройство для изготовления оптического волокна согласно изобретению включает в себя: узел формования оптического волокна без оболочки, который формует оптическое волокно без оболочки путем вытягивания заготовки оптического волокна; узел нанесения покрытия, который формует оптическое волокно путем покрытия оптического волокна без оболочки, выводимого из узла формования оптического волокна без оболочки, слоем покрытия; первый преобразователь направления, являющийся устойчивой деталью, который приходит в контакт с оптическим волокном, выводимым из узла нанесения покрытия, и тем самым первым изменяет его направление движения; и намоточное устройство, которое наматывает оптическое волокно, получаемое с первого преобразователя направления, в котором: первый преобразователь направления является вращающейся деталью, имеющей окружную поверхность, которая контактирует с оптическим волокном и образована вокруг оси вращения ее; а угол контакта, центрированный относительно оси вращения, между этой вращающейся деталью и оптическим волокном, находится в диапазоне от 10° до 80°.

В соответствии с устройством для изготовления оптического волокна узел формования оптического волокна без оболочки формует оптическое волокно без оболочки путем вытягивания заготовки оптического волокна. Далее узел нанесения покрытия формует оптическое волокно путем покрытия оптического волокна без оболочки, выводимого из узла формования оптического волокна без оболочки, слоем покрытия. Первый преобразователь направления изменяет направление движения оптического волокна, выводимого из узла нанесения покрытия, и оптическое волокно наматывается в намоточном устройстве. В продолжение этого ряда процессов угол контакта между вращающейся деталью, образующей первый преобразователь направления, и оптическим волокном поддерживается в диапазоне от 10° до 80°.

Когда этот угол контакта меньше чем 10°, не имеется достаточного контакта между вращающейся деталью и оптическим волокном, при этом снижается способность вращающейся детали регулировать линию пути оптического волокна. В противоположность этому, когда угол контакта больше чем 80°, оптическое волокно, перемещающееся между узлом нанесения покрытия и вращающейся деталью, склонно к отклонению от заданной линии пути вследствие своей собственной жесткости и центробежных сил. В каждом из этих случаев имеется возможность, что оптическое волокно будет отклоняться от заданной линии пути.

В отличие от этого в настоящем изобретении угол контакта удовлетворяет требованию к оптимальному углу, составляющему от не меньше чем 10° и до не больше чем 80°, что делает невероятным возникновение таких проблем.

Кроме того, в соответствии с этим устройством для изготовления оптического волокна эксцентричность может быть снижена без наклона узла нанесения покрытия, как в известном средстве, в результате чего уменьшается возможность того, что оптическое волокно будет контактировать с узлом нанесения покрытия. Поскольку этим исключаются любое усугубление недостаточной прочности и плохого внешнего вида оптического волокна и повышение потерь, обусловленных микроизгибом, то становится возможным изготовление высококачественного оптического волокна.

Кроме того, в соответствии с устройством для изготовления оптического волокна, поскольку эксцентричность может быть снижена без наклона или перемещения узла для нанесения покрытия, то нет необходимости в механизме наклона или механизме перемещения, что позволяет упростить конфигурацию устройства.

Окружная поверхность при наблюдении в поперечном сечении, включающем в себя ось вращения, может быть плоской формы с предварительно заданной шириной.

Поскольку это позволяет оптическому волокну свободно перемещаться по направлению ширины окружной поверхности первого преобразователя направления, однонаправленное закручивание оптического волокна и повышенная эксцентричность могут предотвращаться с более высокой надежностью.

Другая вращающаяся деталь, которая образует второй преобразователь направления для дополнительного изменения направления движения оптического волокна, может быть предусмотрена между вращающейся деталью и намоточным устройством.

Этот второй преобразователь направления может изменять направление движения оптического волокна на заданное направление.

Абсолютное положение оси вращения другой вращающейся детали может быть фиксированным.

В этом случае, даже если оптическое волокно свободно перемещается по направлению ширины окружной поверхности первого преобразователя направления, биение оптического волокна подавляется, а его линия пути стабилизируется. В результате может быть изготовлено оптическое волокно, имеющее небольшую эксцентричность и небольшую флуктуацию эксцентричности в продольном направлении.

Вращающаяся деталь, образующая первый преобразователь направления, и другая вращающаяся деталь, образующая второй преобразователь направления, могут вращаться во взаимно противоположных направлениях.

В этом случае центробежные силы действуют на оптическое волокно на первом преобразователе направления и втором преобразователе направления, во взаимно противоположных направлениях, и поэтому силы, действующие на оптическое волокно, подавляют друг друга. Таким образом, отклонение оптического волокна от его заданной линии пути можно уменьшать с более высокой надежностью.

Способ изготовления оптического волокна согласно изобретению включает в себя: этап формования оптического волокна без оболочки, на котором формуют оптическое волокно без оболочки путем вытягивания заготовки оптического волокна; этап покрытия, на котором формуют оптическое волокно, покрывая оптическое волокно без оболочки, получаемое после этапа формования оптического волокна без оболочки, слоем покрытия; этап первого преобразования направления, на котором образуют окружную поверхность вращающейся детали, являющейся устойчивой деталью, для первого изменения направления движения оптического волокна, получаемого после этапа нанесения покрытия, приводят в контакт с оптическим волокном и тем самым изменяют направление движения оптического волокна; и этап намотки, на котором наматывают оптическое волокно, получаемое после этапа первого преобразования направления; в котором на этапе первого преобразования направления угол контакта, центрированный относительно оси вращения вращающейся детали, между вращающейся деталью и оптическим волокном находится в диапазоне от 10° до 80°.

В способе изготовления оптического волокна, описанном выше, на этапе первого преобразования направления угол контакта между вращающейся деталью, являющейся первой устойчивой деталью, которая изменяет направление движения оптического волокна, и оптическим волокном задают в диапазоне от 10° до 80°.

Когда этот угол контакта меньше чем 10°, не имеется достаточного контакта между вращающейся деталью и оптическим волокном, при этом снижается способность вращающейся детали регулировать линию пути оптического волокна. В противоположность этому, когда угол контакта больше чем 80°, оптическое волокно, перемещающееся между узлом нанесения покрытия и вращающейся деталью, более склонно к отклонению от заданной линии пути вследствие своей собственной жесткости и центробежной силы. В каждом из этих случаев имеется возможность, что оптическое волокно будет отклоняться от заданной линии пути.

В отличие от этого в настоящем изобретении угол контакта удовлетворяет требованию к оптимальному углу, составляющему от не меньше чем 10° и до не больше чем 80°, что делает невероятным возникновение таких проблем.

Кроме того, в соответствии с этим способом изготовления оптического волокна на этапе нанесения покрытия эксцентричность может быть снижена без наклона узла нанесения покрытия, как в известном средстве, в результате чего уменьшается возможность того, что оптическое волокно будет контактировать с узлом нанесения покрытия. Поскольку этим исключаются любое усугубление недостаточной прочности и плохого внешнего вида оптического волокна и повышение потерь, обусловленных микроизгибом, то становится возможным изготовление высококачественного оптического волокна.

Кроме того, в соответствии с этим способом изготовления оптического волокна, поскольку на этапе нанесения покрытия эксцентричность может быть снижена без наклона или перемещения узла для нанесения покрытия, то нет необходимости в механизме наклона или механизме перемещения, что позволяет упростить конфигурацию устройства.

На этапе первого преобразования направления при наблюдении окружной поверхности в поперечном сечении, включающем в себя ось вращения, оптическое волокно может иметь возможность свободно перемещаться по направлению ширины окружной поверхности.

В этой конфигурации могут более надежно предотвращаться однонаправленное закручивание оптического волокна и возрастание эксцентричности.

Этап второго преобразования направления, на котором дополнительно изменяют направление движения оптического волокна, осуществляя его контакт с другой вращающейся деталью, которая расположена ниже по ходу относительно вращающейся детали, может быть предусмотрен между этапом первого преобразования направления и этапом намотки.

В этом случае на этапе второго преобразования направления направление движения оптического волокна может быть изменено на заданное направление.

Абсолютное положение оси вращения другой вращающейся детали может быть фиксированным.

В этом случае, даже если оптическое волокно свободно перемещается по направлению ширины окружной поверхности на этапе первого преобразования направления, биение оптического волокна уменьшается, а линия пути стабилизируется. В результате может быть изготовлено оптическое волокно, имеющее небольшую эксцентричность и небольшую флуктуацию эксцентричности в продольном направлении.

Направление изменения в направлении движения оптического волокна на этапе первого преобразования направления и направление изменения в направлении движения оптического волокна на этапе второго преобразования направления могут быть взаимно противоположными направлениями.

В этом случае центробежные силы действуют на оптическое волокно во время этапа первого преобразования направления и этапа второго преобразования направления, во взаимно противоположных направлениях, и поэтому силы, действующие на оптическое волокно, подавляют друг друга. Таким образом, отклонение оптического волокна от заданной линии пути можно уменьшать с более высокой надежностью.

Скорость вытягивания оптического волокна без оболочки может быть задана не меньшей чем 1500 м/мин.

Выгодные результаты изобретения

В соответствии с устройством для изготовления оптического волокна согласно изобретению оптическое волокно, перемещающееся между узлом нанесения покрытия и вращающейся деталью, может следовать по заданной линии пути. Поэтому, даже если скорость вытягивания является высокой, 1500 м/мин или более высокой, линия пути оптического волокна без оболочки, когда оно пропускается через узел нанесения покрытия, может быть предохранена от сильной флуктуации относительно узла нанесения покрытия, в результате чего уменьшается эксцентричность слоя покрытия относительно оптического волокна без покрытия. Таким образом, высококачественное оптическое волокно может быть изготовлено при высокой скорости вытягивания и при простой конфигурации.

Кроме того, способ изготовления оптического волокна согласно изобретению может обеспечивать результаты, аналогичные результатам, обеспечиваемым устройством для изготовления оптического волокна.

Краткое описание чертежей

На чертежах:

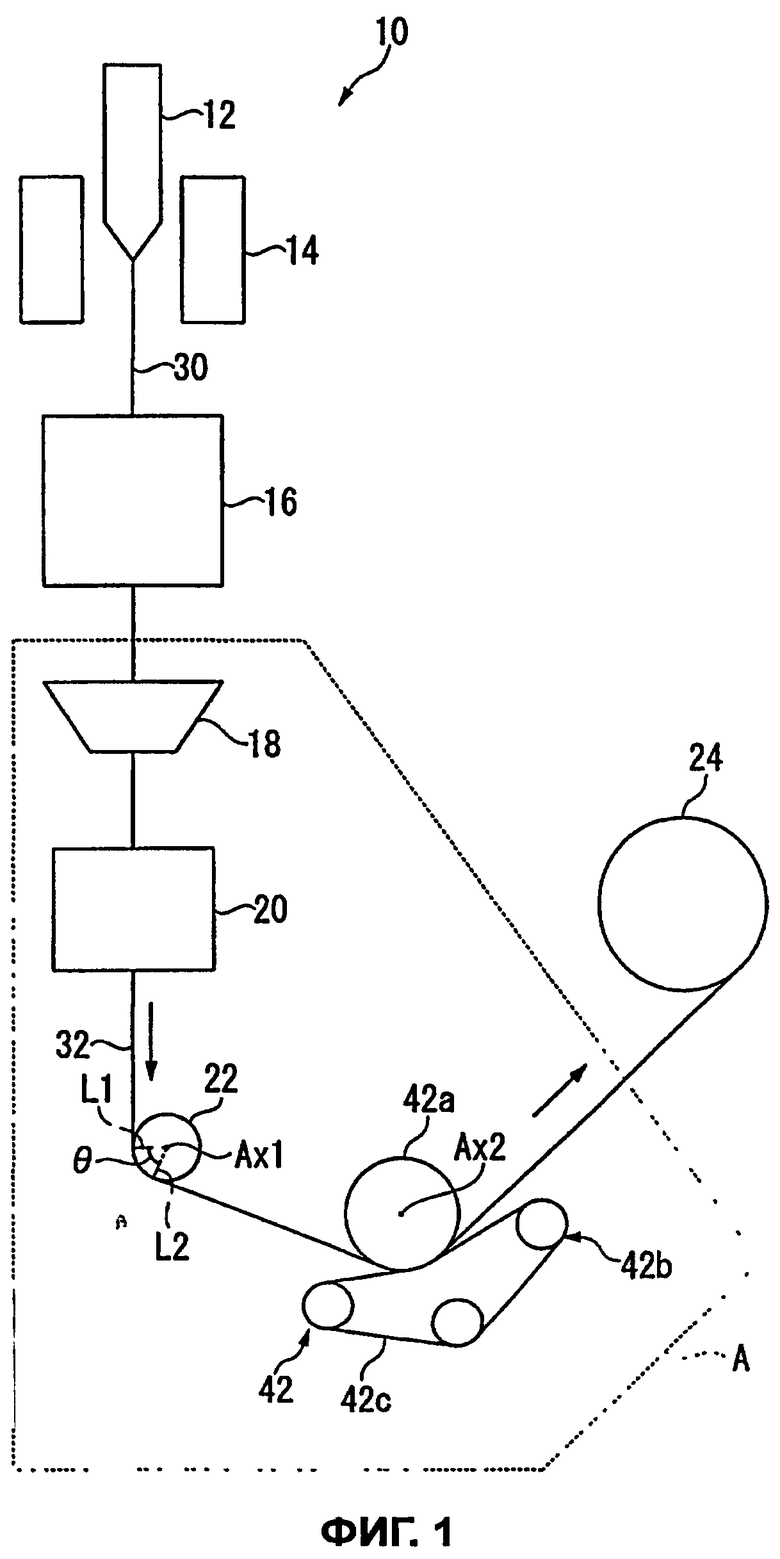

фиг.1 - пояснительный вид устройства для изготовления оптического волокна согласно первому варианту осуществления изобретения;

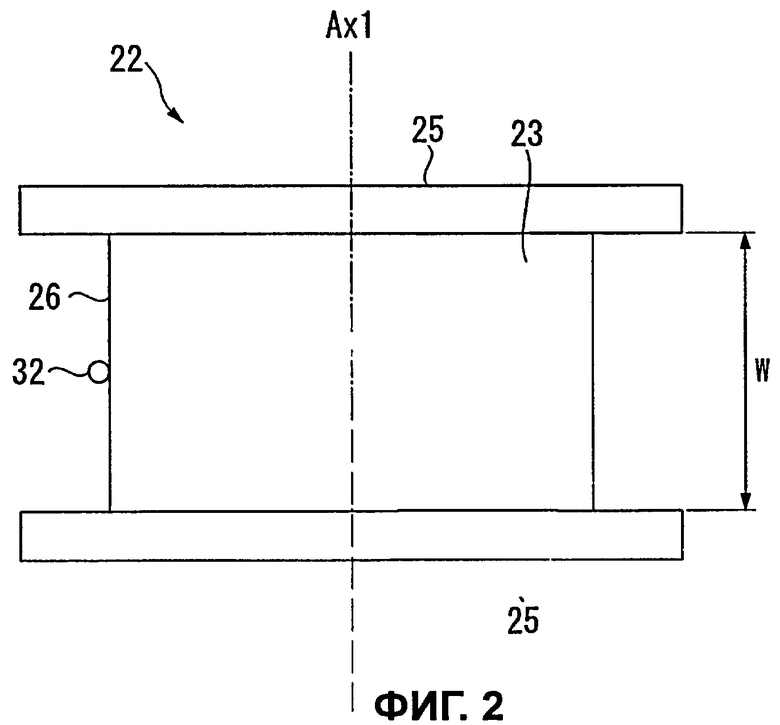

фиг.2 - вид сверху шкива из устройства для изготовления оптического волокна;

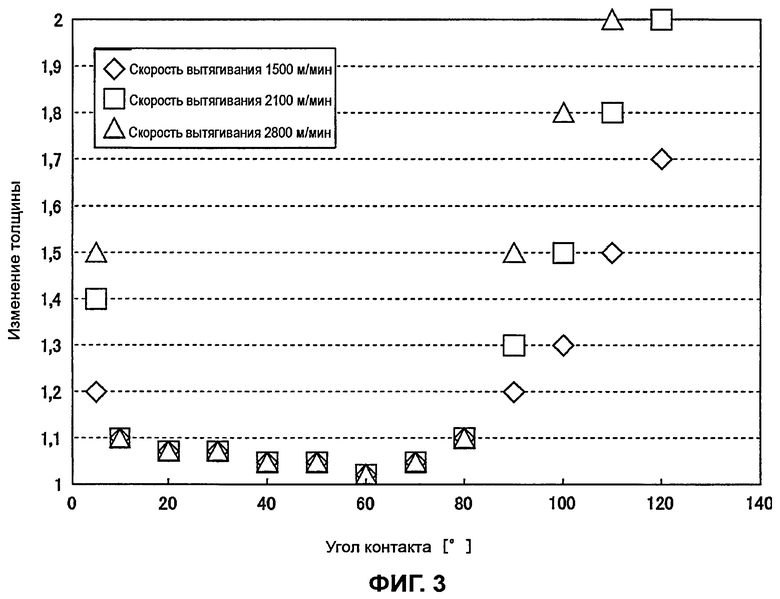

фиг.3 - график результатов измерений зависимости между углом θ контакта оптического волокна со шкивом и изменением толщины оптического волокна, при этом по горизонтальной оси представлен угол (°) контакта, а по вертикальной оси представлен уровень изменения толщины;

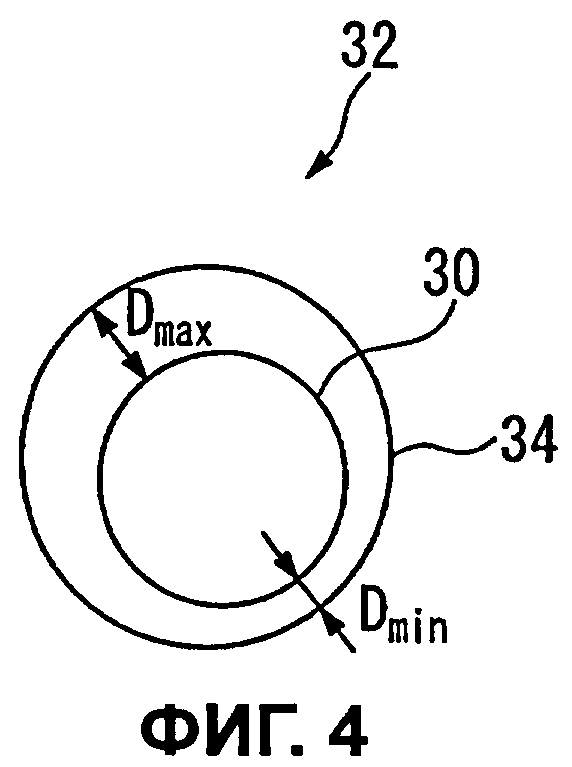

фиг.4 - пояснительный вид для определения изменения толщины, представляющий поперечное сечение оптического волокна в случае, когда это сечение перпендикулярно продольному направлению волокна;

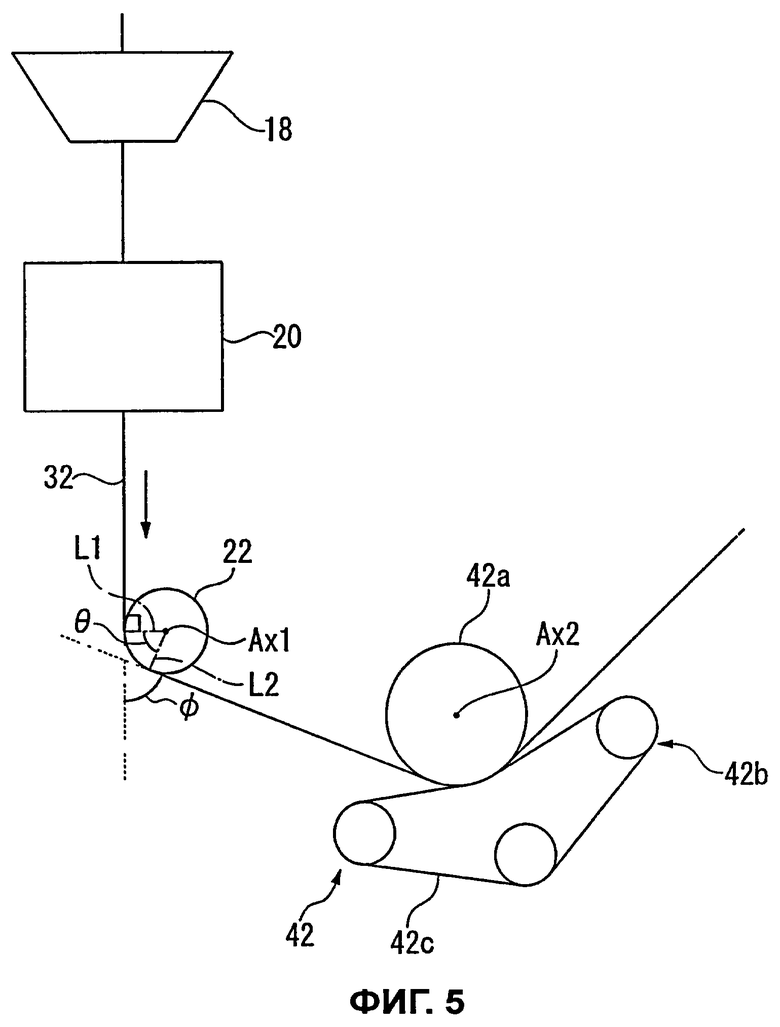

фиг.5 - увеличенный вид части А из фиг.1;

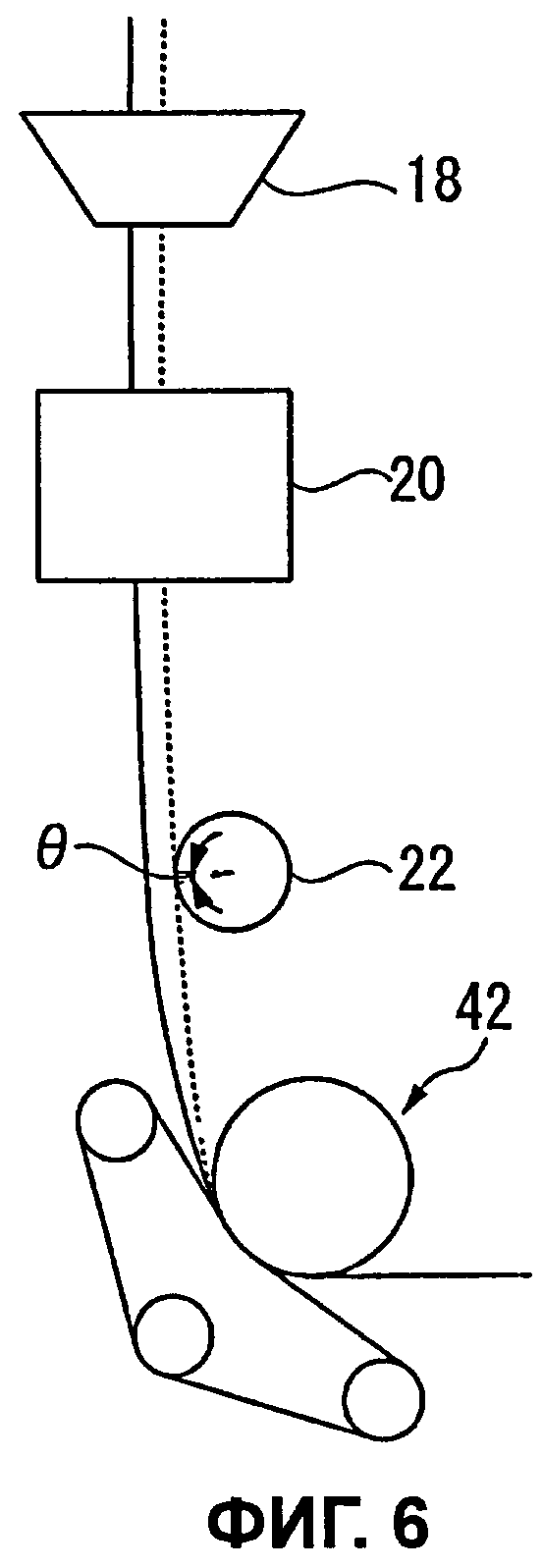

фиг.6 - увеличенный вид части А из фиг.1, и он иллюстрирует линию пути оптического волокна, когда угол θ контакта меньше чем 10°;

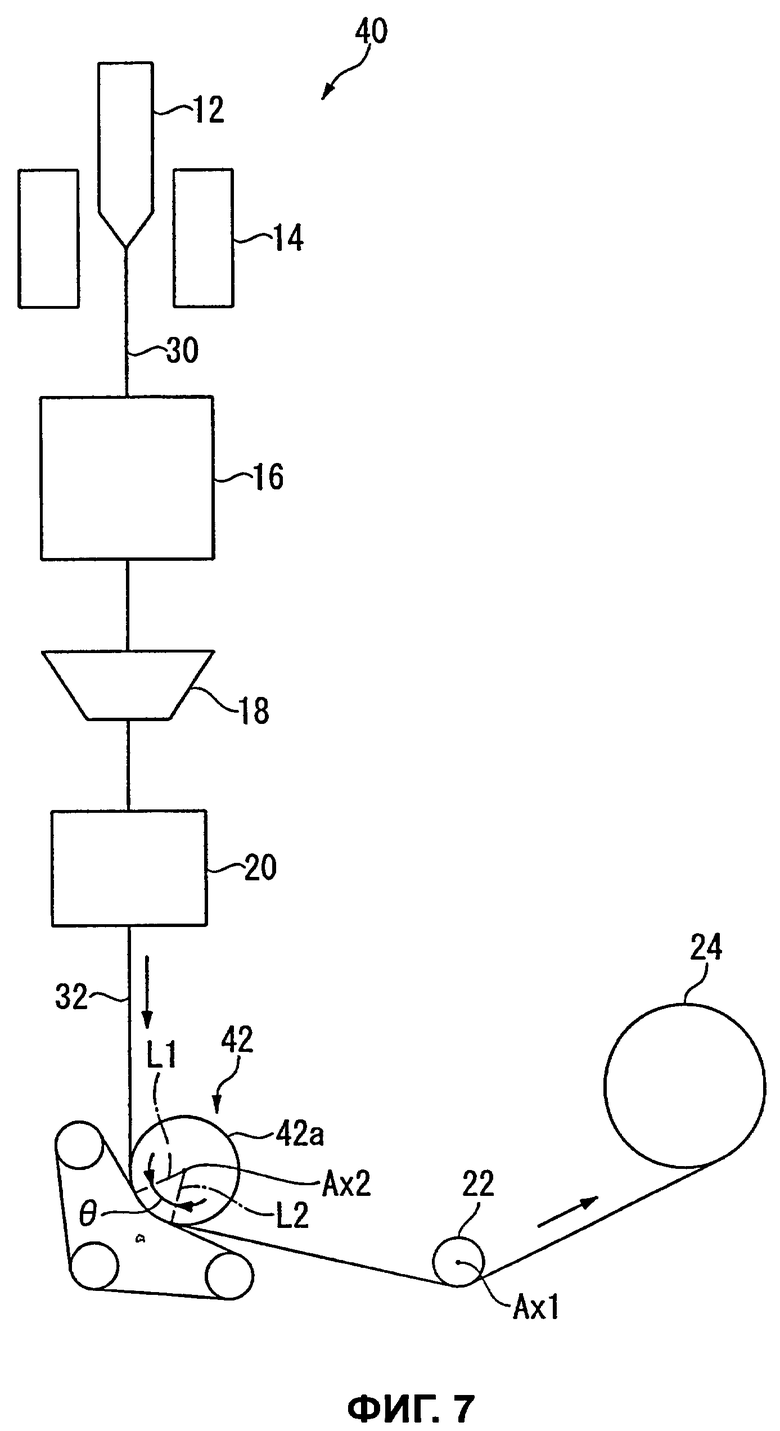

фиг.7 - пояснительный вид устройства для изготовления оптического волокна согласно второму варианту осуществления изобретения;

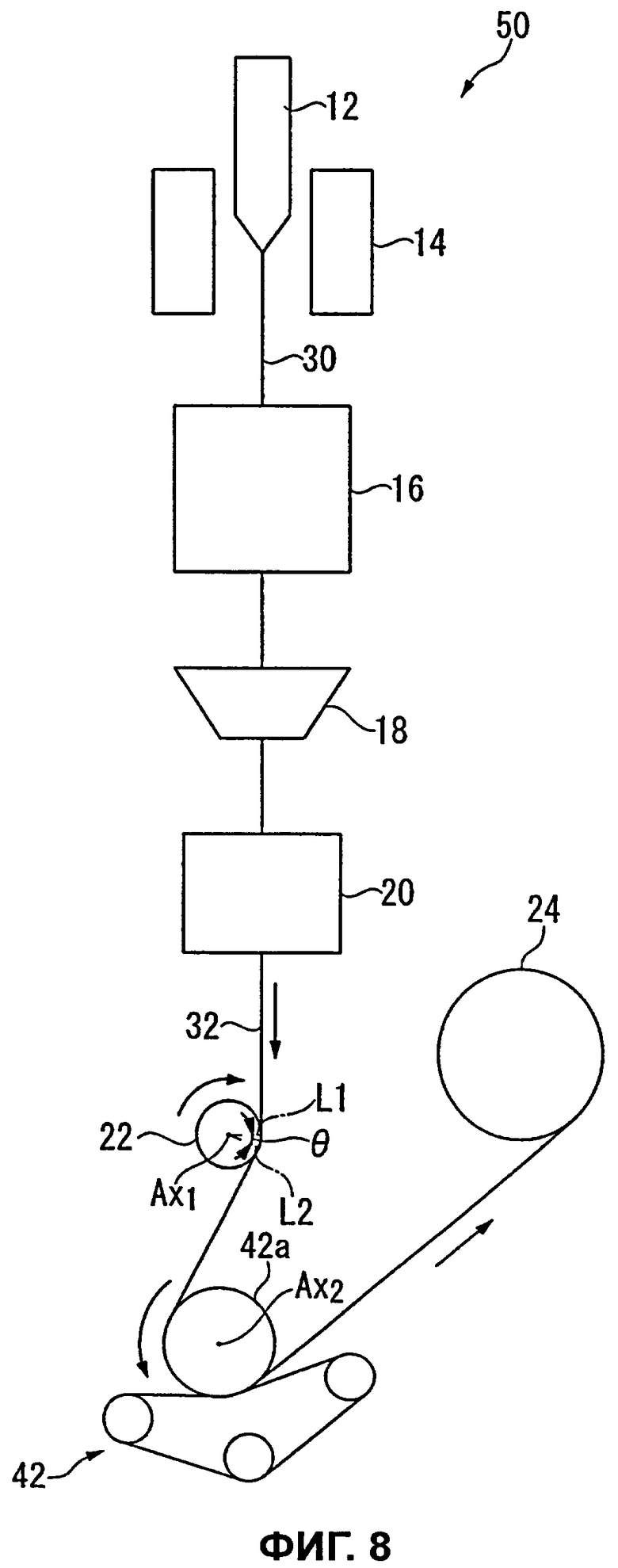

фиг.8 - пояснительный вид устройства для изготовления оптического волокна согласно третьему варианту осуществления изобретения;

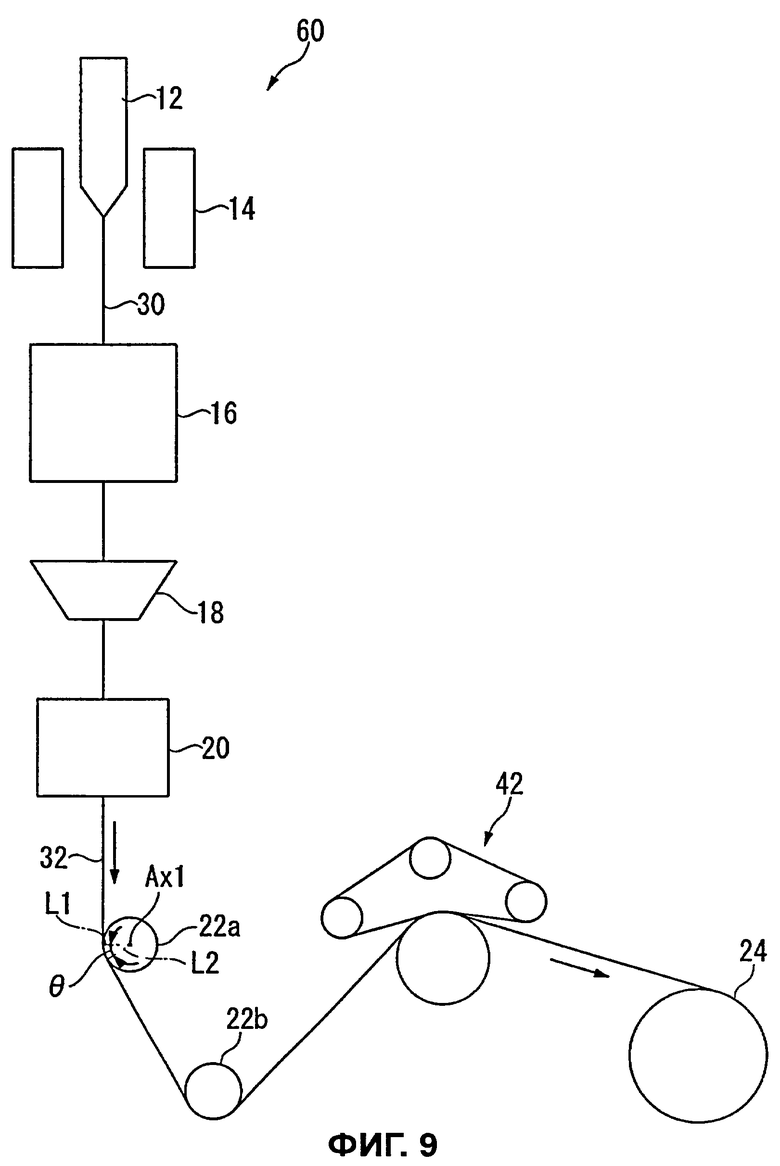

фиг.9 - пояснительный вид устройства для изготовления оптического волокна согласно четвертому варианту осуществления изобретения;

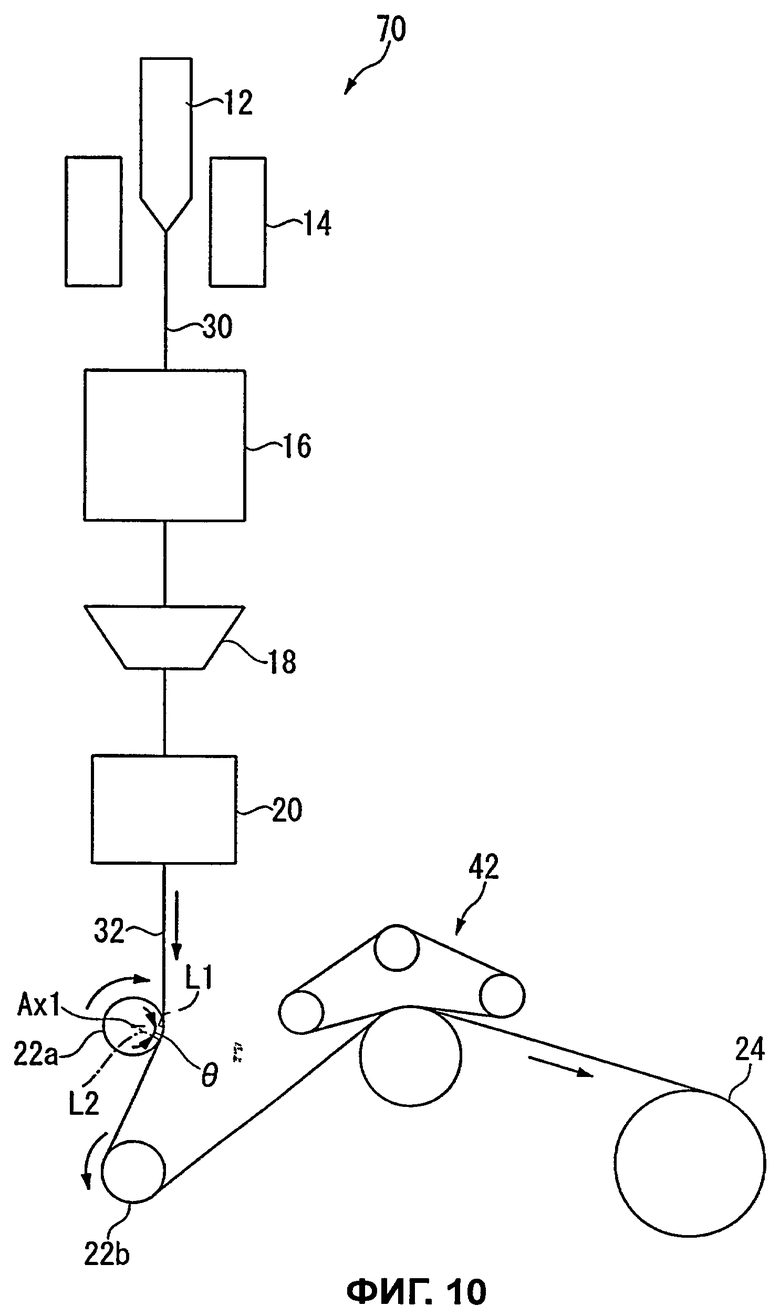

фиг.10 - пояснительный вид устройства для изготовления оптического волокна согласно пятому варианту осуществления изобретения; и

фиг.11 - пояснительный вид известного устройства для изготовления оптического волокна.

Описание позиций

10, 40, 50, 60, 70 - устройство для изготовления оптического волокна;

12 - заготовка оптического волокна;

14 - нагревательная печь;

16 - охладитель;

18 - узел нанесения покрытия;

20 - узел отверждения смолы;

22 - шкив;

24 - намоточное устройство;

30 - оптическое волокно без оболочки;

32 - оптическое волокно;

34 -слой покрытия;

42 - вытягивающее устройство.

Лучшие варианты осуществления изобретения

Первый вариант осуществления

На фиг.1 представлен пояснительный вид устройства 10 для изготовления оптического волокна согласно первому варианту осуществления изобретения. Устройство 10 для изготовления оптического волокна включает в себя нагревательную печь 14 (узел формования оптического волокна без оболочки), охладитель 16, узел 18 нанесения покрытия, узел 20 отверждения смолы, шкив 22 (первый преобразователь направления), вытягивающее устройство 42 и намоточное устройство 24. Нагревательная печь 14 расположена в самой верхней части, охладитель 16 расположен непосредственно под нагревательной печью 14 и на общей оси с ней, а узел 18 нанесения покрытия и узел 20 отверждения смолы предусмотрены непосредственно под охладителем 16, при этом в такой последовательности они расположены на общей оси.

На этапе вытягивания оптического волокна с использованием устройства 10 для изготовления оптического волокна заготовку 12 оптического волокна расплавляют нагреванием в нагревательной печи 14 при температуре около 2000°С, и оптическое волокно 30 без оболочки вытягивают и при этом принимают необходимые меры, чтобы его наружный диаметр был постоянным. Далее это оптическое волокно 30 без оболочки охлаждают в охладителе 16 до приблизительно 100°С.

Затем оптическое волокно 30 без оболочки пропускают через узел 18 нанесения покрытия, где его покрывают отверждаемой ультрафиолетовым излучением смолой или отверждаемой нагреванием смолой для образования слоя покрытия. После этого смолу отверждают в узле 20 отверждения смолы, таком как камера ультрафиолетового излучения или нагревательная печь, получая оптическое волокно 32. Шкив 22 изменяет направление движения оптического волокна 32, таким образом полученного, вправо и книзу в плоскости бумаги, при этом вытягивающее устройство 42 изменяет направление движения второй раз кверху и вправо в плоскости бумаги, и после этого оптическое волокно 32 наматывается в намоточном устройстве 24.

На фиг.2 представлен вид сверху шкива 22. В этом варианте осуществления шкив 22 имеет конструкцию с плоской канавкой, имеющую плоскую канавку шириной W. Шкив 22 включает в себя цилиндрическую основную часть 23 шкива и пару бортов 25, предусмотренных на обоих концах по осевому направлению основной части 23 шкива. Шкив 22 выполнен так, что он может вращаться относительно центральной оси основной части 23 шкива, представляющей собой ось Ax1 вращения. Основная часть 23 шкива имеет внешнюю периферийную поверхность 26 (окружную поверхность), которая образована вокруг оси Ax1 вращения и контактирует с оптическим волокном 32. Часть этой внешней периферийной поверхности 26 служит в качестве поверхности контакта, с которой осуществляется контакт оптического волокна 32. Шкив 22 выполнен так, что его ось Ax1 вращения и направление движения оптического волокна 32 скрещены (иначе говоря, выполнен так, что они являются взаимно перпендикулярными при наблюдении на перспективном виде из фиг.2). Ширина W внешней периферийной поверхности 26 шкива 22 составляет около 10 мм, при этом она является очень большой по сравнению с наружным диаметром оптического волокна 32, который составляет 250 мкм. При отображении в поперечном сечении, включающем в себя ось Ax1 вращения, внешняя периферийная поверхность 26 является плоской без шероховатости, которая будет препятствовать перемещению оптического волокна 32 по ней.

Вытягивающее устройство 42 извлекает оптическое волокно 32 с предварительно заданными скоростью вытягивания и растягивающей силой, так что наружный диаметр оптического волокна 32 остается постоянным. Вытягивающее устройство 42 включает в себя вращающуюся деталь 42а, ремень 42с и вращающуюся деталь 42b, которая вращается в согласии с ремнем 42с, и протягивает оптическое волокно 32 между вращающейся деталью 42а и ремнем 42с. В данном случае абсолютное положение оси Ax2 вращения вращающейся детали 42а является фиксированным.

В устройстве 10 для изготовления оптического волокна согласно этому варианту осуществления для снижения эксцентричности слоя покрытия относительно оптического волокна 30 без оболочки (в дальнейшем называемой просто «эксцентричностью») угол θ контакта между оптическим волокном 32 и шкивом 22, являющимся первой устойчивой деталью, который изменяет направление движения оптического волокна 32 после того, как оно извлечено из узла 20 отверждения смолы, находится в диапазоне от 10° до 80°. В данном случае угол θ контакта между оптическим волокном 32 и шкивом 22 представляет собой угол, образованный линией L1, которая соединяет точку, где начинает осуществляться контакт оптического волокна 32 и шкива 22, с осью Ax1 вращения шкива 22, и линией L2, которая соединяет точку, где оптическое волокно 32 начинает отделяться от шкива 22, с осью Ax1 вращения шкива 22.

Изобретатели выполнили детальное исследование возможности снижения эксцентричности. В результате этого исследования было установлено, что более важной причиной эксцентричности являются изгиб оптического волокна вследствие центробежных сил, создаваемых собственной массой оптического волокна, жесткость оптического волокна и т.п., а не неравномерный поток смолы в канале формообразующей головки и асимметрия самого канала формообразующей головки, которые, как обычно считают, создают эксцентричность, в результате чего линия пути оптического волокна без оболочки, когда оно пропускается через узел нанесения покрытия, сильно флуктуирует относительно узла нанесения покрытия. Изобретатели также установили, что угол θ контакта между оптическим волокном 32 и первым шкивом 22, который изменяет направление движение оптического волокна 32, является в значительной степени имеющим отношение к этой проблеме. Поэтому изобретатели измерили изменения эксцентричности слоя покрытия при изменении угла θ контакта.

На фиг.3 представлен график результатов измерений зависимости между углом θ контакта и изменением толщины оптического волокна. На фиг.3 по горизонтальной оси представлен угол θ (°) контакта, а по вертикальной оси представлен уровень изменения толщины. На фиг.4 представлено поперечное сечение, предназначенное для пояснения определения изменения толщины. В этом представлении изменение толщины используется в качестве индикатора эксцентричности слоя покрытия относительно оптического волокна без оболочки.

Как показано на фиг.4, оптическое волокно 32 выполнено так, что слой 34 покрытия покрывает внешнюю поверхность оптического волокна 30 без оболочки. Как показано на фиг.4, если Dmax является максимальной толщиной слоя 34 покрытия в сечении оптического волокна 32 и Dmin является минимальной толщиной, то изменение толщины выражается как Dmax/Dmin. Например, если оптическое волокно 30 без оболочки и слой 34 покрытия являются концентрическими, Dmax=Dmin, и изменение толщины равно 1; поэтому, чем ближе изменение толщины к 1, тем лучше качество продукта.

Как показано на фиг.3, изобретатели измеряли зависимость между углом θ контакта и изменением толщины при скоростях вытягивания 1500, 2100 и 2800 м/мин. Для каждой из этих скоростей вытягивания 1500, 2100 и 2800 м/мин было подтверждено, что, когда угол θ контакта между оптическим волокном 32 и шкивом 32, являющимся первой устойчивой деталью, который изменяет направление движения оптического волокна 32, задавался в диапазоне от 10° до 80°, изменение толщины могло быть снижено до очень небольшого значения 1,1 или до меньшего.

Когда угол θ контакта задавался в диапазоне от 10° до 80°, был меньшим изгиб оптического волокна 30 без оболочки и оптического волокна 32, которые перемещались между нагревательной печью 14 и шкивом 22, и вследствие этого была меньшей флуктуация фактической линии пути оптического волокна относительно идеальной линии пути. Поскольку это делало возможным предотвращение значительной флуктуации линии пути оптического волокна 30 без оболочки относительно узла 18 нанесения покрытия, когда оно пропускалось через узел 18 нанесения покрытия, изменение толщины слоя покрытия во время нанесения покрытия могло быть снижено до очень небольшого значения.

Как показано на фиг.5, в этом варианте осуществления угол φ изменения направления движения оптического волокна 32, создаваемого шкивом 22, является приблизительно таким же, как угол θ контакта. Кроме того, угол между оптическим волокном 32 и прямой линией, которая пересекает ось Ax1 вращения и продолжается в горизонтальном направлении (линией L1), приблизительно равен прямому углу. Поэтому линии путей оптического волокна 30 без оболочки и оптического волокна 32, перемещающихся между нагревательной печью 14 и шкивом 22, приблизительно соответствуют идеальной линии пути, проходящей вертикально по прямой линии.

Когда угол θ контакта меньше чем 10°, между шкивом 22 и оптическим волокном 32 нет достаточного контакта, и следовательно, нет достаточного трения между ними, что приводит к возможности скольжения оптического волокна 32 по шкиву 22. Кроме того, как показано на фиг.6, когда угол θ контакта меньше 10°, существует возможность, что оптическое волокно 32 будет прогибаться, и контакт со шкивом 22 осуществляться не будет, в результате чего вытягивающее устройство 42 будет служить в качестве первой устойчивой детали, которая первой изменяет направление движения оптического волокна 32. В этом случае флуктуация фактической линии пути (сплошной линии) оптического волокна 32 относительно идеальной линии пути (пунктирной линии) возрастает. Поэтому, когда угол θ контакта меньше чем 10°, шкив 22 меньше может влиять на регулирование линии пути оптического волокна 32, при этом ослабляется эффект подавления флуктуации линии пути и возрастания изменения толщины.

Кроме того, когда угол θ контакта больше чем 80°, центробежная сила и т.п. оказывают воздействие на оптическое волокно 32, делая его склонным к отклонению от заданной линии пути, когда оно перемещается между узлом 18 нанесения покрытия и шкивом 22, и следовательно, возрастает флуктуация его линии пути и возрастает изменение его толщины.

Поэтому в устройстве 10 для изготовления оптического волокна согласно этому варианту осуществления при условии гарантии того, что угол θ контакта между оптическим волокном 32 и шкивом 22, который первым изменяет направление движения оптического волокна 32, находится в диапазоне от 10° до 80°, становится возможным изготовление высококачественного оптического волокна 32 со сниженным изменением толщины даже при высокой скорости вытягивания, составляющей 1500 м/мин, или более высокой.

Поскольку изменение толщины может быть снижено без наклона узла 18 нанесения покрытия, как в предшествующем уровне техники, то в соответствии с устройством 10 для изготовления оптического волокна возможность контакта оптического волокна 32 с узлом 18 нанесения покрытия может быть снижена. Этим исключаются любое усугубление недостаточной прочности и плохого внешнего вида оптического волокна, повышение потерь, обусловленных микроизгибом, и определенные проблемы, и делается возможным изготовление высококачественного оптического волокна 32.

В соответствии с устройством 10 для изготовления оптического волокна можно предотвращать большую флуктуацию линии пути оптического волокна 32 без оболочки относительно узла 18 нанесения покрытия, когда оно пропускается через узел 18 нанесения покрытия. Поэтому эксцентричность слоя покрытия может быть снижена без попытки компенсировать отклонение линии пути посредством наклона узла 18 нанесения покрытия и без перемещения узла 18 нанесения покрытия и охладителя 16 по горизонтали. В результате отсутствует необходимость в механизме наклона, механизме перемещения или тому подобных механизмах, а конфигурация устройства 10 для изготовления оптического волокна может быть упрощена.

Кроме того, в устройстве 10 для изготовления оптического волокна согласно этому варианту осуществления поверхность контакта шкива 22 с оптическим волокном 32 образована частью внешней периферийной поверхности 26 цилиндрической основной части 23 шкива. Кроме того, ширина W внешней периферийной поверхности 26 основной части 23 шкива составляет около 10 мм, что намного больше, чем наружный диаметр оптического волокна 32, который составляет около 250 мкм. Поскольку флуктуация фактической линии пути относительно идеальной линии пути составляет приблизительно несколько миллиметров, то положение оптического волокна 32 по направлению ширины внешней периферийной поверхности 26 по существу не ограничивается. То есть оптическое волокно 32 может свободно перемещаться по направлению ширины внешней периферийной поверхности 26 основной части 23 шкива.

Например, когда положение оптического волокна 32 по направлению ширины внешней периферийной поверхности 26 ограничивают путем выполнения V-образной канавки (непоказанной) во внешней периферийной поверхности 26 в окружном направлении и совмещения оптического волокна 32 с этой V-образной канавкой, то, если только V-образная канавка не центрирована очень точно (до порядка нескольких десятков микрометров), оптическое волокно 32 будет неравномерно контактировать только с одной из наклонных поверхностей, которые образуют V-образную канавку. Когда оптическое волокно 32 принудительно смещается V-образной канавкой таким образом, сила, стремящаяся осуществлять работу по идеальной линии пути, действует на оптическое волокно 32 с тем результатом, что оптическое волокно 32 закручивается по одному направлению. Кроме того, если оптическое волокно 32 отклоняется от центра V-образной канавки, которая не центрирована идеально, оптическое волокно 32 смещается от центра, и эксцентричность слоя покрытия возрастает. В отличие от этого, поскольку в этом варианте осуществления положение оптического волокна 32 по существу не ограничивается по направлению ширины внешней периферийной поверхности 26, закручивание оптического волокна 32 и повышение эксцентричности слоя покрытия могут сдерживаться.

Если ось вращения вращающейся детали, которая контактирует с оптическим волокном 32 после шкива 22 (вращающейся детали, соответствующей вращающейся детали 42а), не является фиксированной (например, если она имеет колеблющуюся конструкцию), то, когда существует биение центра оптического волокна 32 в дополнение к вибрации оптического волокна 32 в поперечном направлении, также будет иметься вибрация (составляющая флуктуации линейной скорости с коротким циклом) в продольном направлении, делающая невозможным стабильное нанесение покрытия на оптическое волокно 32. Поэтому в этом случае, если только эта вибрация не подавляется путем выполнения V-образной канавки или тому подобного во внешней периферийной поверхности 26 шкива 22, предусмотренного на верхней стороне, эксцентричность не только возрастает, но также и флуктуирует вдоль продольного направления оптического волокна 32. Однако, как уже упоминалось, формирование V-образной канавки приводит к проблемам, таким как закручивание оптического волокна 32 и повышенная эксцентричность слоя покрытия.

С другой стороны, в устройстве 10 для изготовления оптического волокна согласно этому варианту осуществления абсолютное положение оси Ax2 вращения вращающейся детали 42а, которая контактирует с оптическим волокном 32 после шкива 22, является фиксированным. Вследствие этого, даже если поверхность контакта шкива 22 с оптическим волокном 32 образована так, что положение оптического волокна 32 по направлению ширины внешней периферийной поверхности 26 не ограничивается, биение оптического волокна 32 подавляется, и линия пути стабилизируется. В результате можно изготавливать оптическое волокно 32, имеющее небольшую эксцентричность и небольшую флуктуацию эксцентричности в продольном направлении.

Второй вариант осуществления

На фиг.7 представлен пояснительный вид устройства 40 для изготовления оптического волокна согласно второму варианту осуществления изобретения. Составные элементы устройства 40 для изготовления оптического волокна, показанного на фиг.7, которые идентичны составным элементам устройства 10 для изготовления оптического волокна, показанного на фиг.1, или соответствуют этим элементам, обозначены теми же позициями и повторно не поясняются.

В устройстве 40 для изготовления оптического волокна оптическое волокно 32, извлекаемое из узла 20 отверждения смолы, приводится в контакт с вытягивающим устройством 42 без прохождения шкива. Вытягивающее устройство 42 первым изменяет направление движения оптического волокна 32 книзу и вправо в плоскости бумаги, при этом шкив 22, имеющий ось Ax1 вращения с фиксированным абсолютным положением, еще раз изменяет направление движения кверху и вправо в плоскости бумаги, и затем оптическое волокно 32 наматывается в намоточном устройстве 24. Вращающаяся деталь 42а вытягивающего устройства 42 имеет конструкцию с плоской канавкой, аналогичную конструкции шкива 22, показанного на фиг.2, при этом ширина канавки составляет около 10 мм.

В устройстве 40 для изготовления оптического волокна, задавая угол θ контакта между оптическим волокном 32 и вращающейся деталью 42а вытягивающего устройства 42, являющегося первой устойчивой деталью, которое изменяет направление движения оптического волокна 32, выводимого из узла 20 отверждения смолы, в диапазоне от 10° до 80°, можно изготавливать высококачественное оптическое волокно 32 с пониженным изменением толщины даже при высокой скорости вытягивания, 1500 м/мин или более высокой.

Как и в устройстве 10 для изготовления оптического волокна, описанном выше, в устройстве 40 для изготовления оптического волокна могут быть исключены такие проблемы, как усугубление недостаточной прочности и плохого внешнего вида оптического волокна 32 и повышение потерь, обусловленных микроизгибом. Кроме того, поскольку нет необходимости в механизме наклона, механизме перемещения или подобных механизмах, конфигурация устройства 40 для изготовления оптического волокна может быть упрощена.

В этом варианте осуществления поверхность контакта вращающейся детали 42а с оптическим волокном 32 образована так, что она не ограничивает положения оптического волокна 32 по направлению ширины окружной поверхности вращающейся детали 42а. Поэтому менее вероятно возникновение закручивания оптического волокна 32 и повышенной эксцентричности слоя покрытия.

В этом варианте осуществления шкив 22, являющийся устойчивой деталью, который контактирует с оптическим волокном 32 после вращающейся детали 42а, представляет собой вращающуюся деталь, и абсолютное положение оси Ax1 вращения этого шкива 22 является фиксированным. Поэтому, даже если поверхность контакта вращающейся детали 42а с оптическим волокном 32 образована так, что она не ограничивает положения оптического волокна 32 по направлению ширины окружной поверхности вращающейся детали 42а, биение оптического волокна 32 подавляется, и линия пути стабилизируется. Поэтому можно изготавливать оптическое волокно 32, имеющее небольшую эксцентричность и небольшую флуктуацию эксцентричности в продольном направлении.

Третий вариант осуществления

На фиг.8 представлен пояснительный вид устройства 50 для изготовления оптического волокна согласно третьему варианту осуществления изобретения. Составные элементы устройства 50 для изготовления оптического волокна, показанного на фиг.8, которые идентичны составным элементам устройства 10 для изготовления оптического волокна, показанного на фиг.1, или соответствуют этим элементам, обозначены теми же позициями и повторно не поясняются.

В устройстве 50 для изготовления оптического волокна шкив 22, который первым изменяет направление движения оптического волокна 32 после того, как оно извлекается из узла 20 отверждения смолы, и вращающая деталь 42а вытягивающего устройства 42, с которой оптическое волокно 32 затем контактирует после прохождения шкива 22, расположены так, что они вращаются во взаимно противоположных направлениях при протягивании оптического волокна 32. Конструкция шкива 22 является такой же, как конструкция, показанная на фиг.2. Абсолютное положение оси Ax2 вращения вращающейся детали 42а, которая представляет собой устойчивую деталь, с которой оптическое волокно 32 контактирует после шкива 22, является фиксированным.

В устройстве 50 для изготовления оптического волокна, задавая угол θ контакта между оптическим волокном 32 и шкивом 22, являющимся первой устойчивой деталью, который изменяет направление движения оптического волокна 32, выводимого из узла 20 отверждения смолы, в диапазоне от 10° до 80°, можно изготавливать высококачественное оптическое волокно 32 с пониженным изменением толщины даже при высокой скорости вытягивания, 1500 м/мин или более высокой.

Кроме того, поскольку шкив 22 и вращающаяся деталь 42а вытягивающего устройства 42 расположены так, что они вращаются во взаимно противоположных направлениях при прохождении оптического волокна 32, то вследствие этого центробежные силы действуют на оптическое волокно 32 во взаимно противоположных направлениях. Поскольку силы, действующие на оптическое волокно 32, тем самым подавляют друг друга, становится менее вероятной флуктуация линии пути оптического волокна 32, и оптическое волокно 32 может быть изготовлено с меньшим изменением толщины.

Как и в устройстве 10 для изготовления оптического волокна, описанном выше, в устройстве 50 для изготовления оптического волокна могут быть исключены такие проблемы, как усугубление недостаточной прочности и плохого внешнего вида оптического волокна 32 и повышение потерь, обусловленных микроизгибом. Кроме того, поскольку нет необходимости в механизме наклона, механизме перемещения или подобных механизмов, конфигурация устройства 50 для изготовления оптического волокна может быть упрощена.

Кроме того, в этом варианте осуществления поверхность контакта шкива 22 с оптическим волокном 32 образована так, что она не ограничивает положения оптического волокна 32 по направлению ширины внешней периферийной поверхности 26 основной части 23 шкива 22. Поэтому менее вероятно возникновение однонаправленного закручивания оптического волокна 32 и повышенной эксцентричности.

Кроме того, в этом варианте осуществления вращающаяся деталь 42а, являющаяся устойчивой деталью, которая контактирует с оптическим волокном 32 после шкива 22, представляет собой вращающуюся деталь, и абсолютное положение оси Ax2 вращения вращающейся детали 42а является фиксированным. Поэтому, даже если поверхность контакта шкива 22 с оптическим волокном 32 образована так, что она не ограничивает положения оптического волокна 32 по направлению ширины внешней периферийной поверхности 26 основной части 23 шкива 22, биение оптического волокна 32 подавляется, и линия пути стабилизируется. Поэтому можно изготавливать оптическое волокно 32, имеющее небольшую эксцентричность и небольшую флуктуацию эксцентричности в продольном направлении.

Четвертый вариант осуществления

На фиг.9 представлен пояснительный вид устройства 60 для изготовления оптического волокна согласно четвертому варианту осуществления изобретения. Составные элементы устройства 60 для изготовления оптического волокна, показанного на фиг.9, которые идентичны составным элементам устройства 10 для изготовления оптического волокна, показанного на фиг.1, или соответствуют этим элементам, обозначены теми же позициями и повторно не поясняются.

В устройстве 60 для изготовления оптического волокна два шкива, а именно первый шкив 22а и второй шкив 22b, предусмотрены между узлом 20 отверждения смолы и вытягивающим устройством 42. Первый шкив 22а и второй шкив 22b вращаются в одном и том же направлении.

В устройстве 60 для изготовления оптического волокна первый шкив 22а первым изменяет направление движения оптического волокна 32, выводимого из узла 20 отверждения смолы, книзу и вправо в плоскости бумаги, второй шкив 22b еще раз изменяет направление движения оптического волокна 32 кверху и вправо в плоскости бумаги; после этого оптическое волокно 32 пропускается через вытягивающее устройство 42 и наматывается в намоточном устройстве 24. Конструкция первого шкива 22а является такой же, как конструкция, показанная на фиг.2. Кроме того, абсолютное положение оси вращения второго шкива 22b, который контактирует с оптическим волокном 32 после первого шкива 22а, является фиксированным.

В устройстве 60 для изготовления оптического волокна, задавая угол θ контакта между оптическим волокном 32 и первым шкивом 22а, являющимся первой устойчивой или неподвижной деталью, который изменяет направление движения оптического волокна 32, выводимого из узла 20 отверждения смолы, в диапазоне от 10° до 80°, можно изготавливать высококачественное оптическое волокно 32 с пониженным изменением толщины даже при высокой скорости вытягивания, 1500 м/мин или более высокой.

В зависимости от окружающей обстановки, в которой устанавливают устройство 60 для изготовления оптического волокна, может оказаться необходимым отклонение направления движения оптического волокна 32 на 90° или больше относительно его направления движения, когда оно выводится из узла 20 отверждения смолы. В этом осуществлении шкив, с которым оптическое волокно 32 контактирует в первую очередь, не отклоняет направления движения на 90° или больше относительно его направления движения; вместо этого на первом шкиве 22а, который первым контактирует с оптическим волокном 32, угол θ контакта задают в диапазоне от 10° до 80°, а суммарное направление движения отклоняют на 90° или больше с помощью одного или нескольких шкивов, которые впоследствии контактируют с оптическим волокном 32. Этим можно снизить изменение толщины оптического волокна 32 и повысить степень свободы при размещении отдельных составных элементов в устройстве 60 для изготовления оптического волокна.

Как и в устройстве 10 для изготовления оптического волокна, описанном выше, в устройстве 60 для изготовления оптического волокна могут быть исключены такие проблемы, как усугубление недостаточной прочности и плохого внешнего вида оптического волокна 32 и повышение потерь, обусловленных микроизгибом. Кроме того, поскольку нет необходимости в механизме наклона, механизме перемещения или подобных механизмов, конфигурация устройства 60 для изготовления оптического волокна может быть упрощена.

Кроме того, в этом варианте осуществления поверхность контакта первого шкива 22а с оптическим волокном 32 образована так, что она не ограничивает положения оптического волокна 32 по направлению ширины внешней периферийной поверхности первого шкива 22а. Поэтому менее вероятно возникновение однонаправленного закручивания оптического волокна 32 и повышенной эксцентричности.

Кроме того, в этом варианте осуществления второй шкив 22b, являющийся устойчивой деталью, который контактирует с оптическим волокном 32 после первого шкива 22а, представляет собой вращающуюся деталь, и абсолютное положение оси Ax2 вращения второго шкива 22b является фиксированным. Поэтому, даже если поверхность контакта первого шкива 22а с оптическим волокном 32 образована так, что она не ограничивает положения оптического волокна 32 по направлению ширины внешней периферийной поверхности первого шкива 22а, биение оптического волокна 32 подавляется, и линия пути стабилизируется. В результате можно изготавливать оптическое волокно 32, имеющее небольшую эксцентричность и небольшую флуктуацию эксцентричности в продольном направлении.

Пятый вариант осуществления

На фиг.10 представлен пояснительный вид устройства 70 для изготовления оптического волокна согласно пятому варианту осуществления изобретения. Составные элементы устройства 70 для изготовления оптического волокна, показанного на фиг.10, которые идентичны составным элементам устройства 10 для изготовления оптического волокна, показанного на фиг.1, или соответствуют этим элементам, обозначены теми же позициями и повторно не поясняются.

В устройстве 70 для изготовления оптического волокна, как и в устройстве 60 для изготовления оптического волокна, показанном на фиг.9, два шкива, а именно первый шкив 22а и второй шкив 22b, предусмотрены между узлом 20 отверждения смолы и вытягивающим устройством 42. В устройстве 70 для изготовления оптического волокна первый шкив 22а и второй шкив 22b вращаются в противоположных направлениях.

В устройстве 70 для изготовления оптического волокна первый шкив 22а первым изменяет направление движения оптического волокна 32, выводимого из узла 20 отверждения смолы, второй шкив 22b еще раз изменяет направление движения оптического волокна 32, и затем оптическое волокно 32 пропускается через вытягивающее устройство 42 и наматывается в намоточном устройстве 24. Конструкция первого шкива 22а является такой же, как конструкция, показанная на фиг.2. Кроме того, абсолютное положение оси вращения второго шкива 22b, который контактирует с оптическим волокном 32 после первого шкива 22а, является фиксированным.

В устройстве 70 для изготовления оптического волокна, задавая угол θ контакта между оптическим волокном 32 и первым шкивом 22а, являющимся первой устойчивой деталью, который первым изменяет направление движения оптического волокна 32, выводимого из узла 20 отверждения смолы, в диапазоне от 10° до 80°, можно изготавливать высококачественное оптическое волокно 32 с пониженным изменением толщины даже при высокой скорости вытягивания, 1500 м/мин или более высокой.

Кроме того, поскольку в устройстве 70 для изготовления оптического волокна первый шкив 22а и второй шкив 22b вращаются во взаимно противоположных направлениях при пропускании ими оптического волокна 32, то центробежные силы действуют на оптическое волокно 32 во взаимно противоположных направлениях. Поскольку силы, действующие на оптическое волокно 32, тем самым подавляют друг друга, флуктуация линии пути оптического волокна 32 становится менее вероятной, и оптическое волокно 32 может быть изготовлено с небольшим изменением толщины. Кроме того, как и в устройстве 60 для изготовления оптического волокна, показанном на фиг.9, можно повысить степень свободы при размещении отдельных составных элементов в устройстве 70 для изготовления оптического волокна.

Как и в устройстве 10 для изготовления оптического волокна, описанном выше, в устройстве 70 для изготовления оптического волокна могут быть исключены такие проблемы, как усугубление недостаточной прочности и плохого внешнего вида оптического волокна 32 и повышение потерь, обусловленных микроизгибом. Кроме того, поскольку нет необходимости в механизме наклона, механизме перемещения или подобных механизмах, конфигурация устройства 70 для изготовления оптического волокна может быть упрощена.

Кроме того, в этом варианте осуществления поверхность контакта первого шкива 22а с оптическим волокном 32 образована так, что она не ограничивает положения оптического волокна 32 по направлению ширины внешней периферийной поверхности первого шкива 22а. Поэтому менее вероятно возникновение однонаправленного закручивания оптического волокна 32 и повышенной эксцентричности.

Кроме того, в этом варианте осуществления второй шкив 22b, являющийся устойчивой деталью, который контактирует с оптическим волокном 32 после первого шкива 22а, представляет собой вращающуюся деталь, и абсолютное положение оси вращения второго шкива 22b является фиксированным. Поэтому, даже если поверхность контакта первого шкива 22а с оптическим волокном 32 образована так, что она не ограничивает положения оптического волокна 32 по направлению ширины внешней периферийной поверхности первого шкива 22а, биение оптического волокна 32 подавляется, и линия пути стабилизируется. В результате можно изготавливать оптическое волокно 32, имеющее небольшую эксцентричность и небольшую флуктуацию эксцентричности в продольном направлении.

Примеры

Далее будут пояснены примеры изобретения, равно как и сравнительные примеры.

Пример 1

Заготовку оптического волокна расплавляли нагреванием для формования оптического волокна без оболочки, и оптическое волокно без оболочки извлекали и охлаждали до надлежащей температуры. Оптическое волокно без оболочки покрывали основной, отверждаемой ультрафиолетовым излучением смолой и пропускали через сшивающую трубку с ультрафиолетовым излучением для отверждения основной смолы. Затем наносили дополнительную, отверждаемую ультрафиолетовым излучением смолу и отверждали ее, пропуская через сшивающую трубку с ультрафиолетовым излучением (процесс нанесения покрытия по сухому слою), получая оптическое волокно. Оптическое волокно сначала приводилось в контакт с вытягивающим устройством, при этом отклонялось направление движения оптического волокна, которое затем наматывалось в намоточном устройстве. Угол θ контакта оптического волокна с вытягивающим устройством в это время был 80°. Скорость вытягивания составляла 1500 м/мин. Установочное положение узла нанесения покрытия задавали в соответствии с идеальной линией пути оптического волокна. Кроме того, узел нанесения покрытия был установлен так, что он не был наклонен. Микроскопическое исследование изменения толщины и внешнего вида тестового оптического волокна показало, что изменение толщины в продольном направлении оптического волокна не больше чем 1,1, и характеристика границы раздела является хорошей.

Пример 2

Заготовку оптического волокна расплавляли нагреванием для формования оптического волокна без оболочки, и оптическое волокно без оболочки извлекали и охлаждали до надлежащей температуры. Оптическое волокно без оболочки покрывали основной, отверждаемой ультрафиолетовым излучением смолой и пропускали через сшивающую трубку с ультрафиолетовым излучением для отверждения основной смолы. Затем наносили дополнительную, отверждаемую ультрафиолетовым излучением смолу и ее отверждали, пропуская через сшивающую трубку с ультрафиолетовым излучением (процесс нанесения покрытия по сухому слою), получая оптическое волокно. Оптическое волокно сначала приводилось в контакт со шкивом, при этом отклонялось направление движения оптического волокна, которое затем пропускалось через вытягивающее устройство и наматывалось в намоточном устройстве. Угол θ контакта оптического волокна со шкивом в это время был 10°, тогда как угол θ контакта оптического волокна с вытягивающим устройством составлял 110°. Скорость вытягивания составляла 1800 м/мин. Установочное положение узла нанесения покрытия задавали в соответствии с идеальной линией пути оптического волокна. Кроме того, узел нанесения покрытия был установлен так, что он не был наклонен. Микроскопическое исследование изменения толщины и внешнего вида тестового оптического волокна показало, что изменение толщины в продольном направлении оптического волокна не больше чем 1,1, и характеристика границы раздела является хорошей.

Пример 3

Заготовку оптического волокна расплавляли нагреванием для формования оптического волокна без оболочки, и оптическое волокно без оболочки извлекали и охлаждали до надлежащей температуры. Оптическое волокно без оболочки покрывали основной, отверждаемой ультрафиолетовым излучением смолой и дополнительной, отверждаемой ультрафиолетовым излучением смолой в течение одного процесса и пропускали через сшивающую трубку с ультрафиолетовым излучением для совместного отверждения основной и дополнительной смол (процесс нанесения покрытия по влажному слою), получая оптическое волокно. Затем оптическое волокно сначала приводилось в контакт со шкивом, при этом отклонялось направление движения оптического волокна, которое далее пропускалось через вытягивающее устройство и наматывалось в намоточном устройстве. Угол θ контакта оптического волокна со шкивом в это время был 30°, тогда как угол θ контакта оптического волокна с вытягивающим устройством составлял 90°. Скорость вытягивания составляла 2200 м/мин. Установочное положение узла нанесения покрытия задавали в соответствии с идеальной линией пути оптического волокна. Узел нанесения покрытия был установлен так, что он не был наклонен. Микроскопическое исследование изменения толщины и внешнего вида тестового оптического волокна показало, что изменение толщины в продольном направлении оптического волокна не больше чем 1,1, и характеристика границы раздела является хорошей.

Пример 4

Заготовку оптического волокна расплавляли нагреванием для формования оптического волокна без оболочки, и оптическое волокно без оболочки извлекали и охлаждали до надлежащей температуры. Оптическое волокно без оболочки покрывали основной, отверждаемой ультрафиолетовым излучением смолой и дополнительной, отверждаемой ультрафиолетовым излучением смолой в течение одного процесса и пропускали через сшивающую трубку с ультрафиолетовым излучением для совместного отверждения основной и дополнительной смол (процесс нанесения покрытия по влажному слою), получая оптическое волокно. Оптическое волокно сначала приводилось в контакт со шкивом, при этом отклонялось направление движения оптического волокна, и затем линия пути еще раз отклонялась по тому же направлению на другом шкиве; далее оптическое волокно пропускалось через вытягивающее устройство и наматывалось в намоточном устройстве. Угол θ контакта оптического волокна с первым шкивом был 45°, угол θ контакта со вторым шкивом был также 45°, и угол θ контакта оптического волокна с вытягивающим устройством был 60°. Скорость вытягивания составляла 2200 м/мин. Установочное положение узла нанесения покрытия задавали в соответствии с идеальной линией пути оптического волокна. Узел нанесения покрытия был установлен так, что он не был наклонен. Микроскопическое исследование изменения толщины и внешнего вида тестового оптического волокна показало, что изменение толщины в продольном направлении оптического волокна не больше чем 1,1, и характеристика границы раздела является хорошей.

Пример 5

Заготовку оптического волокна расплавляли нагреванием для формования оптического волокна без оболочки, и оптическое волокно без оболочки извлекали и охлаждали до надлежащей температуры. Оптическое волокно без оболочки покрывали основной, отверждаемой ультрафиолетовым излучением смолой и дополнительной, отверждаемой ультрафиолетовым излучением смолой в течение одного процесса и пропускали через сшивающую трубку с ультрафиолетовым излучением для совместного отверждения основной и дополнительной смол (процесс нанесения покрытия по влажному слою), получая оптическое волокно. Оптическое волокно сначала приводилось в контакт со шкивом, при этом отклонялось направление движения оптического волокна, и затем линия пути еще раз отклонялась в противоположном направлении на другом шкиве; далее оптическое волокно пропускалось через вытягивающее устройство и наматывалось в намоточном устройстве. Угол θ контакта оптического волокна с первым шкивом был 60°, угол θ контакта со вторым шкивом был также 60°, и угол θ контакта волокна с вытягивающим устройством был 120°. Скорость вытягивания составляла 2800 м/мин. Установочное положение узла нанесения покрытия задавали в соответствии с идеальной линией пути оптического волокна. Узел нанесения покрытия был установлен так, что он не был наклонен. Микроскопическое исследование изменения толщины и внешнего вида тестового оптического волокна показало, что изменение толщины по продольному направлению оптического волокна не больше чем 1,1, и характеристика границы раздела является хорошей.

Сравнительный пример 1

Заготовку оптического волокна расплавляли нагреванием для формования оптического волокна без оболочки, и оптическое волокно без оболочки извлекали и охлаждали до надлежащей температуры. Оптическое волокно без оболочки покрывали основной, отверждаемой ультрафиолетовым излучением смолой и пропускали через сшивающую трубку с ультрафиолетовым излучением для отверждения основной смолы. Затем наносили дополнительную, отверждаемую ультрафиолетовым излучением смолу и отверждали ее, пропуская через сшивающую трубку с ультрафиолетовым излучением (процесс нанесения покрытия по сухому слою), получая оптическое волокно. Оптическое волокно сначала приводилось в контакт с вытягивающим устройством, при этом отклонялось направление движения оптического волокна, которое затем наматывалось в намоточном устройстве. Угол θ контакта оптического волокна с вытягивающим устройством был 90°. Скорость вытягивания составляла 1500 м/мин. Установочное положение узла нанесения покрытия задавали в соответствии с идеальной линией пути оптического волокна. Кроме того, узел нанесения покрытия был установлен так, что он не был наклонен. Микроскопическое исследование изменения толщины и внешнего вида тестового оптического волокна показало, что изменение толщины по продольному направлению оптического волокна равно 1,5 или большей величине, и характеристика границы раздела является волнистой, и следовательно, неудовлетворительной.

Сравнительный пример 2

Заготовку оптического волокна расплавляли нагреванием для формования оптического волокна без оболочки, и оптическое волокно без оболочки извлекали и охлаждали до надлежащей температуры. Оптическое волокно без оболочки покрывали основной, отверждаемой ультрафиолетовым излучением смолой и дополнительной, отверждаемой ультрафиолетовым излучением смолой в течение одного процесса и пропускали через сшивающую трубку с ультрафиолетовым излучением для совместного отверждения основной и дополнительной смол (процесс нанесения покрытия по влажному слою), получая оптическое волокно. Оптическое волокно сначала приводилось в контакт со шкивом, при этом отклонялось направление движения оптического волокна, которое затем пропускалось через вытягивающее устройство и наматывалось в намоточном устройстве. Угол θ контакта оптического волокна со шкивом был 5°, и угол θ контакта волокна с вытягивающим устройством составлял 120°. Скорость вытягивания составляла 2800 м/мин. Установочное положение узла нанесения покрытия задавали в соответствии с идеальной линией пути оптического волокна. Кроме того, узел нанесения покрытия был установлен так, что он не был наклонен. Микроскопическое исследование изменения толщины и внешнего вида тестового оптического волокна показало, что изменение толщины по продольному направлению оптического волокна равно 1,5 или большей величине, и характеристика границы раздела является волнистой, и следовательно, неудовлетворительной.

В этих примерах наблюдается не только снижение изменения толщины, но также и повышение стабильности границы раздела оптического волокна. В первом патентном документе, упомянутом выше, при слишком большом наклоне узла нанесения покрытия относительно оптического волокна без оболочки существует возможность контакта оптического волокна без оболочки с несколькими компонентами узла нанесения покрытия, снижающего стабильность границы раздела. Даже если скорость вытягивания является высокой, 1500 м/мин или более высокой, то согласно варианту осуществления изобретения можно изготавливать высококачественное оптическое волокно со сниженным изменением толщины и стабильной границей раздела.

В соответствии с указанным выше изобретение было описано с обращением к примерам осуществлений. Однако изобретение не ограничено вариантами осуществления, и специалистам в данной области техники должно быть понятно, что различные изменения в сочетании составляющих элементов или процесса могут быть сделаны в качестве модифицированных примеров и что эти модифицированные примеры также находятся в пределах объема изобретения.

Хотя согласно вариантам осуществления шкивы и вытягивающее устройство используются в качестве устойчивой детали для изменения направления движения оптического волокна, можно использовать любой элемент, который может изменять направление движения оптического волокна, при этом на устойчивую деталь не налагается особого ограничения. Например, вытягивающее устройство, роликовую направляющую или подобный элемент можно использовать в качестве устойчивой детали, которая изменяет направление движения оптического волокна.

Хотя в вариантах осуществления направление движения оптического волокна изменяется устойчивой деталью, такой как шкив или вытягивающее устройство, расположенной сразу же после узла отверждения смолы, устойчивая деталь, которая не изменяет направления движения оптического волокна, такая как механизм, который только закручивает оптическое волокно, может быть расположена между узлом отверждения смолы и устойчивой деталью, которая изменяет направление движения.

Промышленная применимость

В соответствии с устройством для изготовления оптического волокна согласно изобретению перемещение оптического волокна между узлом нанесения покрытия и вращающейся деталью может осуществляться с отслеживанием заданной линии пути. Поэтому, даже если скорость вытягивания является высокой, 1500 м/мин или более высокой, большая флуктуация линии пути оптического волокна без оболочки относительно узла нанесения покрытия может предотвращаться, когда оно пропускается через узел нанесения покрытия, в результате чего уменьшается эксцентричность слоя покрытия относительно оптического волокна без оболочки. Поэтому высококачественное оптическое волокно может быть изготовлено при высокой скорости вытягивания и при простой конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫТЯЖКИ ОПТИЧЕСКОГО ВОЛОКНА БЕЗ ОБОЛОЧКИ, СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА И ОПТИЧЕСКОЕ ВОЛОКНО | 2004 |

|

RU2335465C2 |

| УСТРОЙСТВО ДЛЯ СКРУЧИВАНИЯ ОПТИЧЕСКОГО ВОЛОКНА, СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА И ОПТИЧЕСКОЕ ВОЛОКНО | 2004 |

|

RU2326825C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА И ПОЛУЧЕННОЕ ТАКИМ ОБРАЗОМ ОПТИЧЕСКОЕ ВОЛОКНО | 2007 |

|

RU2448920C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 2009 |

|

RU2475459C1 |

| ОТВЕРЖДЕНИЕ ВОЛОКНА ПРОТЯЖЕННЫМИ ИЗЛУЧАТЕЛЯМИ | 2008 |

|

RU2487839C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2011 |

|

RU2595279C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 2008 |

|

RU2402497C2 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА | 2018 |

|

RU2773163C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО С НИЗКИМИ ПОТЕРЯМИ | 2010 |

|

RU2544874C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО | 2019 |

|

RU2780643C2 |

Изобретение может быть использовано для изготовления оптического волокна путем вытягивания оптического волокна из заготовки оптического волокна. Устройство включает в себя узел формования оптического волокна без оболочки, узел нанесения покрытия, первый преобразователь направления, намоточное устройство. Первый преобразователь направления, который первым изменяет направление движения оптического волокна, является вращающейся деталью, имеющей окружную поверхность, которая образована вокруг ее оси вращения и контактирует с оптическим волокном, выводимым из узла нанесения покрытия. Окружная поверхность при наблюдении в поперечном сечении, включающем в себя ось вращения, имеет плоскую форму с предварительно заданной шириной, при этом оптическому волокну разрешено свободно перемещаться в направлении ширины окружной поверхности. Согласно способу изготовления оптического волокна угол контакта, центрированный относительно оси вращения, между первым преобразователем направления и оптическим волокном находится в диапазоне от 10° до 80°. Технический результат - предотвращение однонаправленного закручивания оптического волокна и повышенной эксцентричности. 2 н. и 7 з.п. ф-лы, 11 ил.

1. Устройство для изготовления оптического волокна, содержащее:

узел формования оптического волокна без оболочки, который формует оптическое волокно без оболочки путем вытягивания заготовки оптического волокна;

узел нанесения покрытия, который формует оптическое волокно путем покрытия оптического волокна без оболочки, выводимого из узла формования оптического волокна без оболочки, слоем покрытия;

первый преобразователь направления, являющийся твердой деталью, который входит в контакт с оптическим волокном, выводимым из узла нанесения покрытия, и тем самым первым изменяет его направление движения; и

намоточное устройство, которое наматывает оптическое волокно, получаемое из первого преобразователя направления,

в котором:

первый преобразователь направления является вращающейся деталью, имеющей окружную поверхность, которая контактирует с оптическим волокном и образована вокруг ее оси вращения, при этом

окружная поверхность при наблюдении в поперечном сечении, включающем в себя ось вращения, имеет плоскую форму с предварительно заданной шириной и,

когда окружная поверхность наблюдается в поперечном сечении, включающем в себя ось вращения, оптическому волокну разрешено свободно перемещаться в направлении ширины окружной поверхности.

2. Устройство для изготовления оптического волокна по п.1, дополнительно содержащее между первым преобразователем направления и намоточным устройством второй преобразователь направления, который изменяет направление движения оптического волокна и содержит вращающуюся деталь.

3. Устройство для изготовления оптического волокна по п.2, в котором положение оси вращения является фиксированным.

4. Устройство для изготовления оптического волокна по п.3, в котором вращающаяся деталь первого преобразователя направления и вращающаяся деталь второго преобразователя направления вращаются во взаимно противоположных направлениях.

5. Способ изготовления оптического волокна, содержащий:

этап формования оптического волокна без оболочки, на котором формуют оптическое волокно без оболочки путем вытягивания заготовки оптического волокна;

этап нанесения покрытия, на котором формуют оптическое волокно, покрывая оптическое волокно без оболочки, получаемое после этапа формования оптического волокна без оболочки, слоем покрытия;

этап первого преобразования направления, на котором окружную поверхность вращающейся детали, которая является твердой деталью для первого изменения направления движения оптического волокна, получаемого после этапа нанесения покрытия, приводят в контакт с оптическим волокном и тем самым изменяют направление движения оптического волокна; и

этап намотки, на котором наматывают оптическое волокно, получаемое после этапа первого преобразования направления,

в котором на этапе первого преобразования направления угол контакта, центрированный относительно оси вращения вращающейся детали, между вращающейся деталью и оптическим волокном находится в диапазоне от 10 до 80°; при этом

на этапе первого преобразования направления, когда окружная поверхность наблюдается в поперечном сечении, включающем в себя ось вращения, оптическому волокну позволяют перемещаться свободно по направлению ширины окружной поверхности, и

окружная поверхность, когда наблюдается в поперечном сечении, включающем в себя ось вращения, имеет плоскую форму с заранее определенной шириной.

6. Способ изготовления оптического волокна по п.5, в котором вращающаяся деталь является первой вращающейся деталью и способ дополнительно содержит между этапом изменения направления движения оптического волокна и этапом намотки оптического волокна:

этап, на котором дополнительно изменяют направление движения оптического волокна, осуществляя контакт оптического волокна со второй вращающейся деталью, которая расположена далее по ходу относительно первой вращающейся детали.

7. Способ изготовления оптического волокна по п.6, в котором положение оси вращения является фиксированным.

8. Способ изготовления оптического волокна по п.6, в котором первая вращающаяся деталь и вторая вращающаяся деталь вращаются во взаимно противоположных направлениях.

9. Способ изготовления оптического волокна по п.5, в котором скорость вытягивания оптического волокна без оболочки составляет не меньше чем 1500 м/мин.

| JP 2004175611 A, 24.06.2004 | |||

| JP 2005343703 A, 15.12.2005 | |||

| JP 2004352583 A, 16.12.2004 | |||

| JP 2005289764 A, 20.10.2005 | |||

| JP 2005289729 A, 20.10.2005 | |||

| RU 2004111214 A, 20.10.2005. |

Авторы

Даты

2012-03-20—Публикация

2008-12-24—Подача