Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления оптического волокна, в котором оптическое волокно изготавливают вытягиванием оптического волокна без оболочки из заготовки оптического волокна в процессе изготовления оптического волокна.

Испрашивается приоритет заявки №2008-324366 на патент Японии, поданной 19 декабря 2008 года, содержание которой включено в эту заявку путем ссылки.

Уровень техники

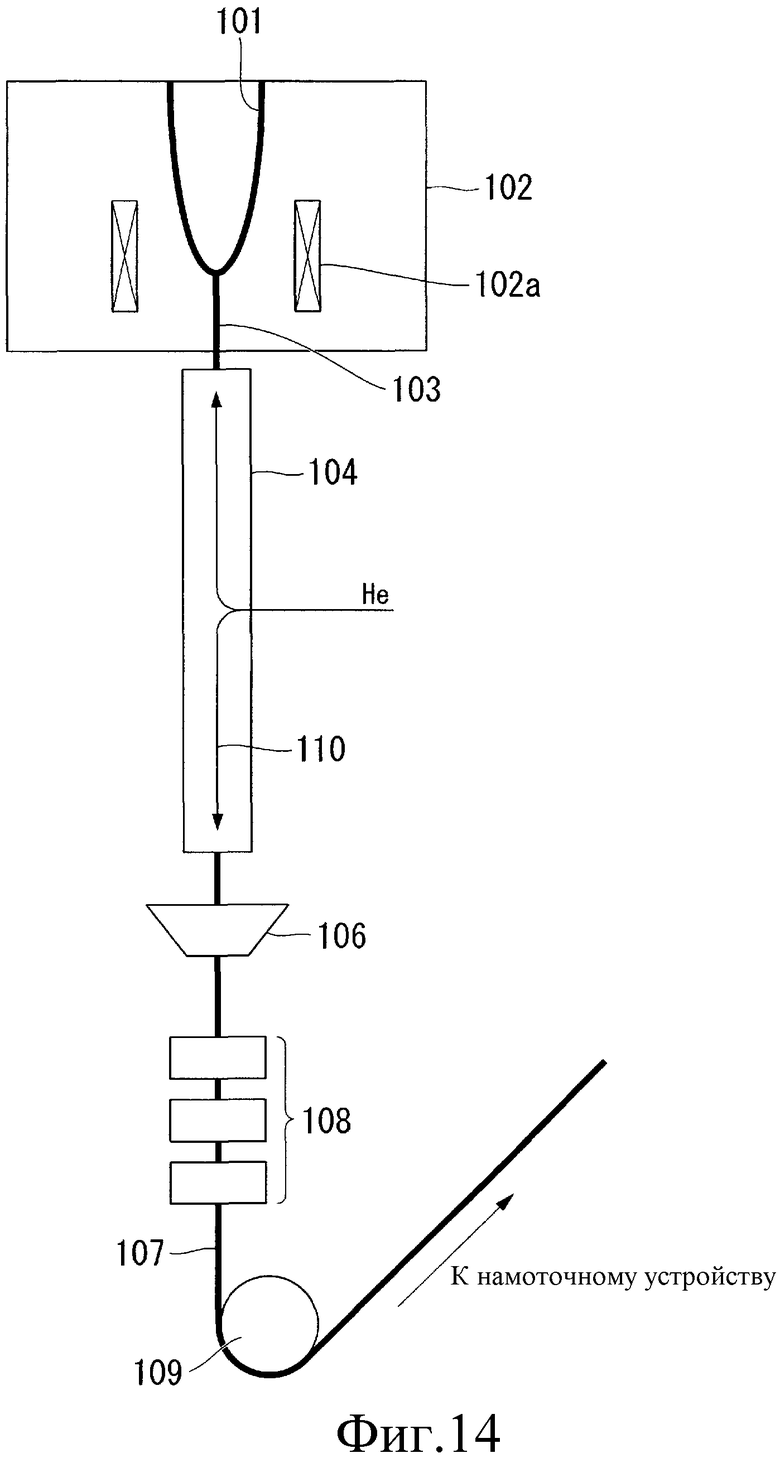

На фиг.14 представлен схематичный вид, иллюстрирующий установку для изготовления оптического волокна, используемую при изготовлении обычного кварцевого оптического волокна. Изготовление оптического волокна обычным способом осуществляют с помощью нижеследующих процессов, используя установку для изготовления оптического волокна, показанную на фиг.14.

(I) Заготовку 101 оптического волокна, выполненную в виде стеклянного стержня, который образован из материала оптического волокна, вводят в нагревательную печь 102. Затем переднюю кромку заготовки 101 оптического волокна нагревают и расплавляют с помощью нагревателя 102а при температуре приблизительно 2000°С и расплавленный участок вытягивают вниз из нагревательной печи 102 в виде непокрытого оптического волокна 103.

(II) После этого вытянутое непокрытое оптическое волокно 103 охлаждают. Охлаждающее устройство 104, включающее в себя протяженную по вертикали охлаждающую трубку, установлено ниже нагревательной печи 102. Охлаждающий газ (газообразный гелий (He) или аналогичный газ) подают внутрь охлаждающей трубки с участка боковой поверхности охлаждающей трубки. Внутри охлаждающей трубки охлаждающий газ протекает вверх и вниз. В охлаждающем устройстве 104 на фиг.14 стрелками показан поток 110 охлаждающего газа. Непокрытое оптическое волокно 103, вытягиваемое из нагревательной печи 102, охлаждают в достаточной степени до температуры, при которой непокрытое оптическое волокно 103 может быть покрыто смолой для покрытий.

(III) Затем, чтобы защитить поверхность непокрытого оптического волокна 103, на охлажденное непокрытое оптическое волокно 103 в устройстве 106 для нанесения покрытия наносят смолу для покрытий. Смоляное покрытие термически отверждают в отверждающем устройстве 108 или отверждают ультрафиолетовым светом. Таким образом, непокрытое оптическое волокно 103 становится оптическим волокном 107. Это смоляное покрытие обычно выполняют как двухслойную структуру, в которой материал, имеющий низкий модуль Юнга, нанесен на внутренней стороне, а материал, имеющий высокий модуль Юнга, нанесен на наружной стороне.

(IV) После этого оптическое волокно 107 сматывают. Покрытое оптическое волокно 107 сматывают на вытяжной барабан (непоказанный) через поворотный шкив 109.

В способе изготовления оптического волокна желательно повышать выработку оптического волокна, увеличивать размер заготовки оптического волокна и повышать скорость вытягивания волокна (ниже называемую «скоростью вытягивания»).

В общем случае в соответствии с повышением скорости вытягивания величина флуктуации скорости вытягивания (флуктуации ±X (м/мин) диапазона средней скорости вытягивания, в дальнейшем называемая «диапазоном флуктуаций скорости вытягивания») возрастает. По этой причине необходимо надежно выполнять защитное покрытие (смоляное покрытие) при постоянном диаметре покрытия в широком диапазоне флуктуаций скорости вытягивания.

В случае когда скорость вытягивания является малой, например в случае, когда диапазон флуктуаций скорости вытягивания равен ±30 м/мин при скорости вытягивания 300 м/мин, то при этой скорости вытягивания и этом диапазоне флуктуаций скорости вытягивания можно надежно покрывать непокрытое оптическое волокно смолой для покрытий при постоянном диаметре покрытия, не используя особенно сложный процесс.

С другой стороны, в случае когда скорость вытягивания является большой, как описано выше, например, для случая, когда скорость вытягивания равна 2000 м/мин, то если диапазон флуктуаций скорости вытягивания составляет 10% (±200 м/мин) скорости вытягивания, по аналогии со случаем, когда скорость вытягивания была малой, диапазон скоростей вытягивания становится 2000 м/мин ±200 м/мин. Таким образом, в этом диапазоне скоростей вытягивания необходимо надежно покрывать непокрытое оптическое волокно смолой для покрытий при постоянном диаметре покрытия. Однако если оптическое волокно, изготовленное при такой же флуктуации скорости вытягивания, как и в случае, когда скорость вытягивания была низкой, то есть в диапазоне скоростей вытягивания 2000 м/мин ±30 м/мин, используют как отрезок высокого качества, то когда оптическое волокно изготавливают в диапазоне скоростей вытягивания 2000 м/мин ±200 м/мин, количество дефектных отрезков в оптическом волокне значительно возрастает, а выход годного изделия снижается.

Кроме того, по мере повышения скорости вытягивания длина оптического волокна, необходимая для повышения скорости или стабилизации скорости, возрастает до тех пор, пока скорость вытягивания не достигает режима большой скорости (например, около 2000 м/мин или выше), которая является конечной скоростью вытягивания относительно режима малой скорости (например, около 30 м/мин или ниже, или выше), когда волокно начинают вытягивать. В результате количество дефектных отрезков в изготавливаемом оптическом волокне возрастает, а выход годного изделия снижается.

Кроме того, если вытягивание волокна заканчивают в режиме, когда скорость вытягивания является большой, устройство для нанесения покрытия может быть повреждено концом отрезанного оптического волокна. В дополнение к этому, когда конец оптического волокна достигает катушки для намотки оптического волокна, конец оптического волокна ударяет по оптическому волокну хорошего качества, тем самым повреждая его.

По этой причине в способе изготовления оптического волокна необходимо поддерживать скорость вытягивания по возможности малой, когда волокно начинают вытягивать из заготовки оптического волокна, чтобы поддерживать изготавливаемое оптическое волокно в состоянии хорошего качества и чтобы достигать конечной скорости вытягивания в режиме хорошего качества. Кроме того, на выводном торце заготовки оптического волокна необходимо прекращать вытягивание волокна из заготовки оптического волокна после того, как скорость вытягивания медленно уменьшают в этом режиме хорошего качества. Кроме того, в этом способе изготовления оптического волокна необходимо поддерживать постоянный диаметр покрытия.

Что касается факторов, вызывающих изменение диаметра покрытия, то изменение температуры непокрытого оптического волокна при нанесении смолы для покрытий, изменение скорости сдвига материала для покрытий в оформляющем канале мундштука внутри устройства для нанесения покрытия и т.п. представляют собой обычные типовые примеры.

Изменение температуры непокрытого оптического волокна во время нанесения покрытия означает изменение охлаждающей способности охлаждающего устройства, когда непокрытое оптическое волокно, вытягиваемое из заготовки оптического волокна, в достаточной степени охладилось до температуры, при которой в диапазоне скоростей вытягивания непокрытое оптическое волокно может быть покрыто смолой для покрытий. Это изменение охлаждающей способности существенно влияет на изменение диаметра покрытия. Желательно соответствующим образом регулировать температуру непокрытого оптического волокна в широком диапазоне скоростей вытягивания.

Изменение скорости сдвига материала для покрытий в оформляющем канале мундштука внутри устройства для нанесения покрытия в основном зависит от изменения вязкости, обусловленного изменением температуры материала для покрытий или изменением давления подачи материала для покрытий в устройство для нанесения покрытия. Однако диапазон скоростей вытягивания незначительно влияет на эти изменения, и их можно считать почти не оказывающими влияния.

Соответственно, раскрыт способ изготовления оптического волокна, описываемый ниже.

Раскрыт способ, в котором поддерживают при постоянном значении суммарный расход газов двух видов, втекающих в охлаждающее устройство, отношение расходов этих газов в виде сигнала обратной связи подают во все газовые линии в соответствии со скоростью вытягивания и поддерживают при постоянном значении температуру непокрытого оптического волокна или поддерживают при постоянном значении диаметр покрытия (см., например, патентный документ 1). В этом способе отношение расходов газов изменяют в соответствии с сигналом, показывающим температуру оптического волокна, или сигналом, показывающим диаметр покрытия вместо скорости вытягивания. То есть этот способ является способом, в котором обратную связь применяют по существу ко всем газовым линиям из одной сигнальной линии, чтобы поддерживать при постоянном значении диаметр покрытия.

В способе, раскрытом в патентном документе 1, расход газа заданной величины или большей требуется для предотвращения смешивания с наружным воздухом. Кроме того, соотношение компонентов смеси используемых газов двух или большего количества видов изменяют, поддерживая при постоянном значении суммарную величину расходов газов, чтобы поддерживать при постоянном значении температуру непокрытого оптического волокна в зависимости от изменения скорости вытягивания (или температуры непокрытого оптического волокна, или диаметра покрытия).

Таким образом, чтобы предотвращать примешивание наружного воздуха, требуется расход газа заданной величины или большей. По этой причине, если способ применяют в случае, когда оптическое волокно приспосабливают к широкому диапазону скоростей вытягивания, или случае, когда скорость вытягивания волокна повышают, количество используемого газа значительно возрастает. При этом число Рейнольдса внутри охлаждающего устройства повышается и в результате поток газа становится турбулентным. Поэтому непокрытое оптическое волокно внутри охлаждающего устройства вибрирует (вибрация волокна) и, следовательно, покрытие становится нестабильным. Кроме того, в случае когда вибрация волокна является значительной, непокрытое оптическое волокно приходит в контакт с внутренней стенкой охлаждающего устройства, в результате чего непокрытое оптическое волокно повреждается, и, следовательно, прочность изготавливаемого оптического волокна снижается, и это приводит к обрыву.

С другой стороны, если количество используемого газа уменьшать, наружный воздух примешивается в охлаждающее устройство, делая охлаждающую способность нестабильной. В результате температура непокрытого оптического волокна становится нестабильной. По этой причине требуется большое количество газа, и поэтому возрастает используемое количество дорогого газообразного гелия, в результате чего повышается стоимость изготовления оптического волокна.

Кроме того, если суммарную величину расходов газов регулировать, поддерживая постоянной, расходы газов других видов следует повышать при снижении расхода газа одного вида. В этом случае трудно получать суммарную величину расходов газов, при которой поддерживается при постоянном значении температура непокрытого оптического волокна.

Кроме того, в случае когда нежелательно задавать расход газа одного вида равным нулю вследствие проблем, отличных от охлаждения (например, предотвращения примешивания пузырьков воздуха в смолу для покрытий или аналогичных), чтобы поддерживать при постоянном значении температуру непокрытого оптического волокна, применимый диапазон скоростей вытягивания становится узким.

Кроме того, трудно изменять отношение плотностей газов в продольном направлении внутри охлаждающего устройства, поскольку смешивают множество газов и затем вводят в охлаждающее устройство, и ежеминутно регулировать охлаждающую способность. Поэтому трудно применять способ в широком диапазоне скоростей вытягивания.

Раскрыт способ, в котором газы двух или большего количества видов вводят в охлаждающее устройство, в котором эти газы разделяются на газ, имеющий фиксированный расход, и газ, имеющий переменный расход, обратную связь подают, используя сигнал, показывающий диаметр покрытия оптического волокна, расход газа, имеющего переменный расход, изменяют и, следовательно, диаметр покрытия поддерживают при постоянном значении (см., например, патентный документ 2). Этот способ является способом, в котором обратную связь подают с помощью одной сигнальной линии, чтобы поддерживать постоянный диаметр покрытия при постоянном значении.

В этом способе определенная величина расхода газа требуется, чтобы предотвращать примешивание наружного воздуха. Кроме того, в случае когда вытягивание волокна выполняют при высокой скорости, 2000 м/мин или выше, необходимо повышать расход газа, имеющего фиксированный расход. По этой причине непокрытое оптическое волокно внутри охлаждающего устройства будет вибрировать, в результате чего покрытие сделается нестабильным. Кроме того, в случае когда вибрация волокна является большой, непокрытое оптическое волокно приходит в контакт с внутренней стенкой охлаждающего устройства, в результате чего непокрытое оптическое волокно повреждается, и, следовательно, прочность изготавливаемого оптического волокна снижается, и это приводит к обрыву.

Кроме того, если количество используемого газа уменьшают, наружный воздух примешивается в охлаждающее устройство и поэтому охлаждающая способность становится нестабильной. В результате температура непокрытого оптического волокна становится нестабильной. По этой причине требуется большое количество газа и, следовательно, используемое количество дорогого газообразного гелия возрастает, в результате чего повышается стоимость изготовления оптического волокна.

Кроме того, поскольку требуется, чтобы охлаждающий газ, обладающий высокой удельной теплопроводностью, имел фиксированный расход, необходимо повышать расход газа, обладающего низкой удельной теплопроводностью, для поддержания диаметра покрытия оптического волокна при постоянном значении в более широком диапазоне скоростей вытягивания, в частности, для соответствия случаю малой скорости вытягивания. По этой причине непокрытое оптическое волокно внутри охлаждающего устройства будет вибрировать, в результате чего покрытие сделается нестабильным. Кроме того, в случае когда вибрация волокна является большой, непокрытое оптическое волокно приходит в контакт с внутренней стенкой охлаждающего устройства, в результате чего непокрытое оптическое волокно повреждается, и, следовательно, прочность изготавливаемого оптического волокна снижается, и это приводит к обрыву. Кроме того, поскольку присутствует газообразный гелий, имеющий фиксированный расход, даже если расход газа, обладающего низкой удельной теплопроводностью, как газа, имеющего переменный расход, повышают, в случае когда скорость вытягивания является малой, температура непокрытого оптического волокна снижается, в результате чего делается трудным поддержание диаметра покрытия при постоянном значении.

В режимах малой скорости вытягивания и большой скорости вытягивания, когда скорость вытягивания становится большой, внутри охлаждающего устройства расход газа, обладающего низкой удельной теплопроводностью, снижается и расход газа, обладающего высокой удельной теплопроводностью, возрастает. В результате, когда расход газа, обладающего низкой удельной теплопроводностью, внутри охлаждающего устройства становится нулевым, охлаждающая способность охлаждающего устройства является максимальной. Поэтому расход газа регулируют в момент времени режима, когда скорость вытягивания является малой, и после этого в случае, когда скорость вытягивания больше или равна скорости вытягивания в момент времени, когда расход газа, обладающего низкой удельной теплопроводностью, становится нулевым, охлаждающее устройство не может эффективно охлаждать непокрытое оптическое волокно. В результате может быть случай, когда диаметр покрытия смолой для покрытий ежеминутно изменяется или в наихудшем случае жидкий материал для покрытий может испаряться под влиянием теплоты непокрытого оптического волокна, в результате чего возникают дефекты покрытия.

В способах, раскрытых в патентном документе 1 и патентном документе 2, места, где охлаждающее устройство находится в контакте с наружным воздухом, имеются наверху и внизу. По этой причине, если расход газа или температура газа охлаждающего устройства и скорость вытягивания волокна изменяются, поток газа может стать нестабильным (восходящим потоком или нисходящим потоком). То есть, поскольку поток газа изменяется в диапазоне малых скоростей вытягивания и диапазоне больших скоростей вытягивания, охлаждающая способность существенно изменяется во время изменения потока газа. Поэтому в широком диапазоне скоростей вытягивания трудно непрерывно поддерживать охлаждающую способность охлаждающего устройства при постоянном значении или поддерживать постоянную температуру непокрытого оптического волокна или диаметр покрытия смолой для покрытий при постоянном значении.

Патентные документы

[Патентный документ 1] Патент Японии №2844741;

[Патентный документ 2] Патент Японии №3098232.

Раскрытие изобретения

Задача, решаемая изобретением

Задача настоящего изобретения заключается в создании способа изготовления оптического волокна, в котором можно уменьшить количество используемого охлаждающего газа, можно регулировать охлаждающую способность охлаждающего устройства с хорошей ответной реакцией, когда оптическое волокно изготавливают, вытягивая волокно из заготовки оптического волокна, и можно исключать изменение диаметра покрытия из смолы для покрытий.

Способ решения задачи

В настоящем изобретении используется следующий способ для решения указанной выше технической задачи.

(1) Способ изготовления оптического волокна согласно настоящему изобретению включает в себя расплавление и деформирование заготовки оптического волокна; вытягивание расплавленного и деформированного участка из заготовки оптического волокна в качестве непокрытого оптического волокна; принудительное охлаждение непокрытого оптического волокна в охлаждающем устройстве; формирование слоя защитного покрытия на охлажденном непокрытом оптическом волокне в охлаждающем устройстве; и отверждение слоя защитного покрытия. Способ также включает в себя соединение охлаждающего устройства и устройства для нанесения покрытия воздухонепроницаемым образом и с предотвращением втекания охлаждающего газа, втекающего внутрь охлаждающего устройства, в устройство для нанесения покрытия с помощью мениска смолы внутри устройства для нанесения покрытия, выпуск потока охлаждающего газа с внутренней стороны охлаждающего устройства наружу из верхнего конца охлаждающего устройства в виде восходящего потока; предоставление возможности газообразному гелию в качестве охлаждающего газа втекать в нижнюю часть охлаждающего устройства и предоставление возможности газообразному диоксиду углерода в качестве охлаждающего газа, который является отделенным от газообразного гелия, втекать в боковую поверхность ниже места, где втекает газообразный гелий, во время принудительного охлаждения; и индивидуальное регулирование расхода газообразного гелия и расхода газообразного диоксида углерода.

(2) Способ может дополнительно включать в себя регулирование расхода газообразного гелия с использованием сигнала, показывающего скорость вытягивания оптического волокна; и регулирование с обратной связью расхода газообразного диоксида углерода с использованием сигнала, показывающего диаметр покрытия оптического волокна.

(3) Способ может дополнительно включать в себя регулирование расхода газообразного диоксида углерода с использованием сигнала, показывающего скорость вытягивания оптического волокна; и регулирование с обратной связью расхода газообразного гелия с использованием сигнала, показывающего диаметр покрытия оптического волокна.

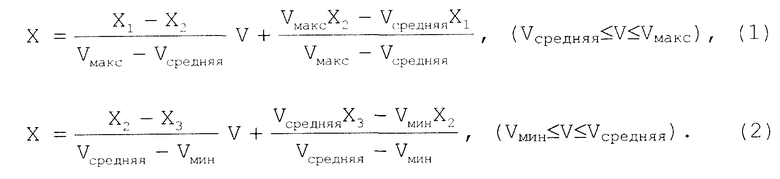

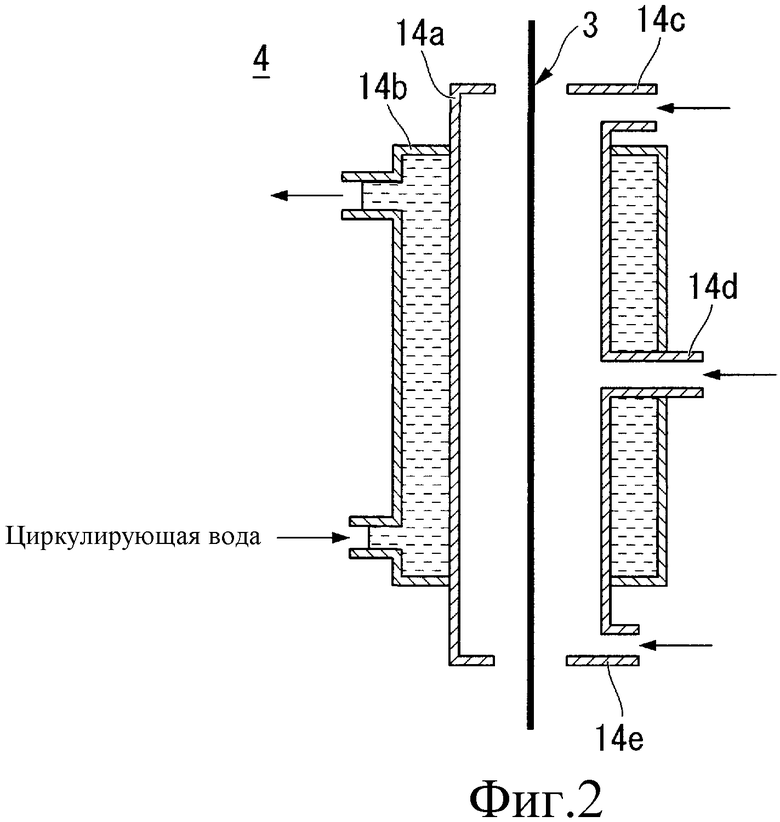

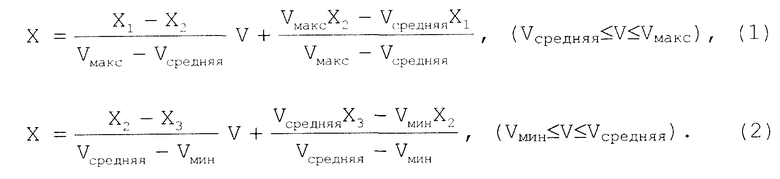

(4) В случае когда расход газообразного гелия при максимальной скорости Vмакс (м/мин) вытягивания оптического волокна равен X1 (стандартных литров в минуту), расход газообразного гелия при нормальной скорости Vсредняя (м/мин) вытягивания оптического волокна равен X2 (стандартных литров в минуту), расход газообразного гелия при минимальной скорости Vмин (м/мин) вытягивания оптического волокна равен X3 (стандартных литров в минуту), скорость вытягивания оптического волокна равна V (м/мин) и расход газообразного гелия равен X (стандартных литров в минуту), Vмакс, Vсредняя, Vмин, V, X1, X2, X3 и X удовлетворяют следующей формуле (1) или (2):

(5) Способ может дополнительно включать в себя предоставление возможности газообразному гелию, газообразному диоксиду углерода или газообразному азоту втекать в верхнюю часть охлаждающего устройства; и индивидуальное регулирование расхода каждого газа.

(6) В случае когда изменение скорости V вытягивания оптического волокна полагают Vмин2<Vмин<Vсредняя<Vмакс<Vмакс2, газообразный диоксид углерода или газообразный азот, втекающий в верхнюю часть охлаждающего устройства, можно независимо регулировать с обратной связью, используя сигнал, показывающий диаметр покрытия оптического волокна, в диапазоне Vмин2<V<Vмин, а газообразный гелий, втекающий в верхнюю часть охлаждающего устройства, можно независимо регулировать, используя сигнал, показывающий скорость вытягивания оптического волокна, в диапазоне Vмакс<V<Vмакс2.

Результаты изобретения

Поскольку в соответствии со способом изготовления оптического волокна, раскрытым выше (1), охлаждающее устройство и устройство для нанесения соединены, а выпускное отверстие расположено только в верхней части охлаждающего устройства, можно эффективно предотвращать ввод наружного газа в охлаждающее устройство и повышать плотность газообразного гелия внутри охлаждающего устройства. В результате можно значительно уменьшать расход гелия, приблизительно на 5-50% расхода в обычном способе. Кроме того, поскольку можно эффективно предотвращать ввод наружного газа в охлаждающее устройство, можно поддерживать поток газа внутри охлаждающего устройства в виде стабильного восходящего потока.

Кроме того, поскольку газообразный диоксид углерода втекает в верхнюю часть устройства для нанесения покрытия и газообразный гелий втекает в нижнюю часть охлаждающего устройства, внутри охлаждающего устройства образуется восходящий поток, а газообразный диоксид углерода в достаточном количестве присутствует вблизи смолы для покрытий. Поэтому можно предотвращать примешивание пузырьков в слой защитного покрытия.

Кроме того, поскольку используют только газообразный гелий и газообразный диоксид углерода, путем регулирования расходов этих газов можно поддерживать на высоком уровне ответную реакцию охлаждающей способности в соответствии с изменением расходов в диапазоне скоростей вытягивания, в котором оптическое волокно стабильно изготавливают как отрезок хорошего качества.

Поскольку в указанных выше случаях (2) и (3) расход газообразного гелия регулируют по сигналу скорости вытягивания и расход газообразного диоксида углерода регулируют с обратной связью по сигналу диаметра покрытия, регулирование расхода каждого газа можно выполнять по независимому сигналу. В соответствии с этим можно расширить диапазон скоростей вытягивания, в котором диаметр покрытия можно поддерживать при постоянном значении, и поддерживать на высоком уровне ответную реакцию охлаждающей способности на регулирование. Аналогичным образом это применимо к случаю, когда расход газообразного диоксида углерода регулируют по сигналу скорости вытягивания и расход газообразного гелия регулируют с обратной связью по сигналу диаметра покрытия.

Поэтому, когда диапазон скоростей вытягивания, в котором диаметр покрытия может поддерживаться при постоянном значении, расширяется, можно уменьшать скорость вытягивания, когда волокно начинают вытягивать, чтобы увеличивать скорость вытягивания до нормальной скорости вытягивания при вытягивании протяженного отрезка волокна хорошего качества и затем уменьшать скорость вытягивания в конце вытягивания волокна при поддержании изготавливаемого оптического волокна в виде отрезка хорошего качества. Поэтому можно повышать выход годного волокна и предотвращать повреждение устройства для нанесения покрытия или повреждение, которое может происходить, когда конец оптического волокна ударяет по смотанному оптическому волокну хорошего качества.

Кроме того, поскольку, как описано выше, ответная реакция охлаждающей способности является хорошей, можно поддерживать диаметр покрытия из слоя защитного покрытия при постоянном значении. То есть характеристики бокового давления изготавливаемого оптического волокна становятся требуемыми.

Кроме того, поскольку расход газообразного гелия можно существенно уменьшать, можно снижать стоимость изготовления оптического волокна, в результате чего делается возможным изготовление оптического волокна при меньших затратах.

Кроме того, поскольку суммарную величину расходов газов внутри охлаждающего устройства можно уменьшать, то можно изготавливать оптическое волокно хорошего качества в широком диапазоне скоростей вытягивания без возникновения вибрации волокна.

Краткое описание чертежей

На чертежах:

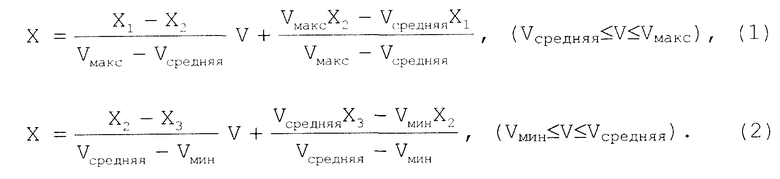

фиг.1 - схематичный вид, иллюстрирующий установку для изготовления оптического волокна, используемую в способе изготовления оптического волокна согласно первому осуществлению настоящего изобретения;

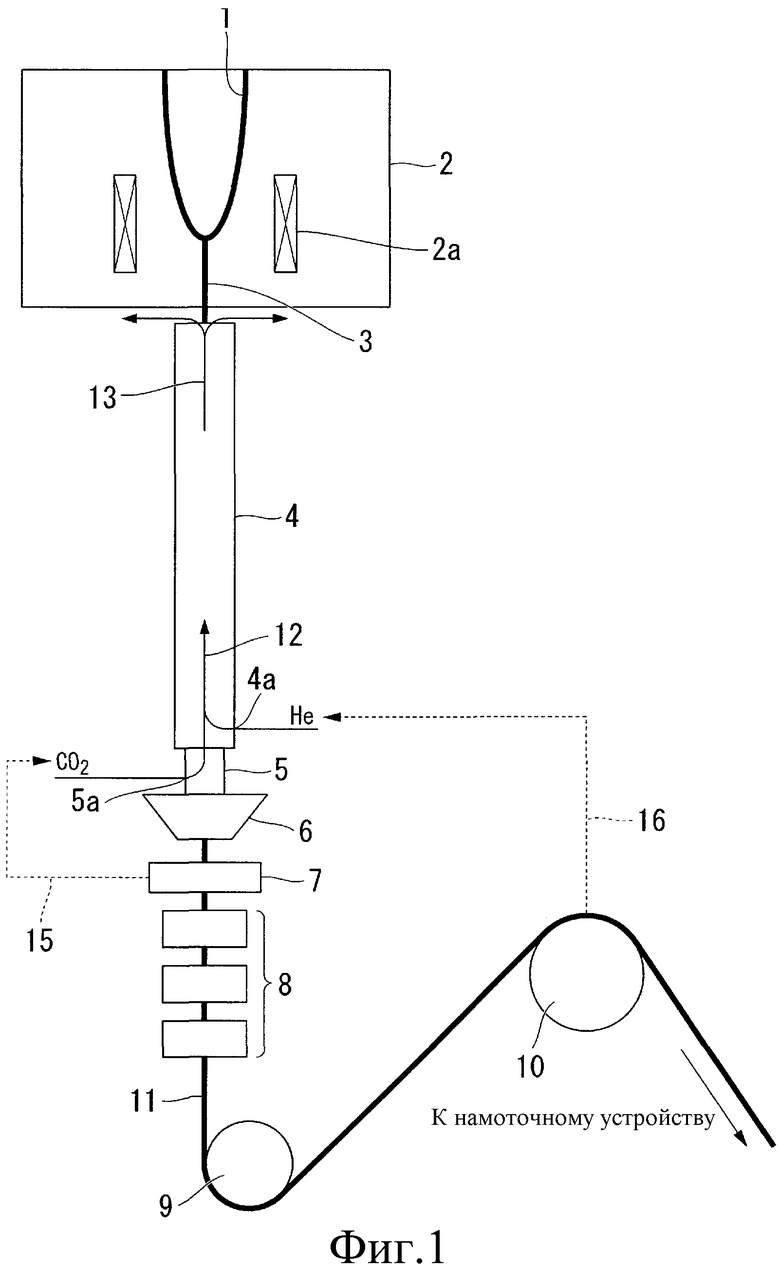

фиг.2 - схематичное сечение, иллюстрирующее типичное охлаждающее устройство;

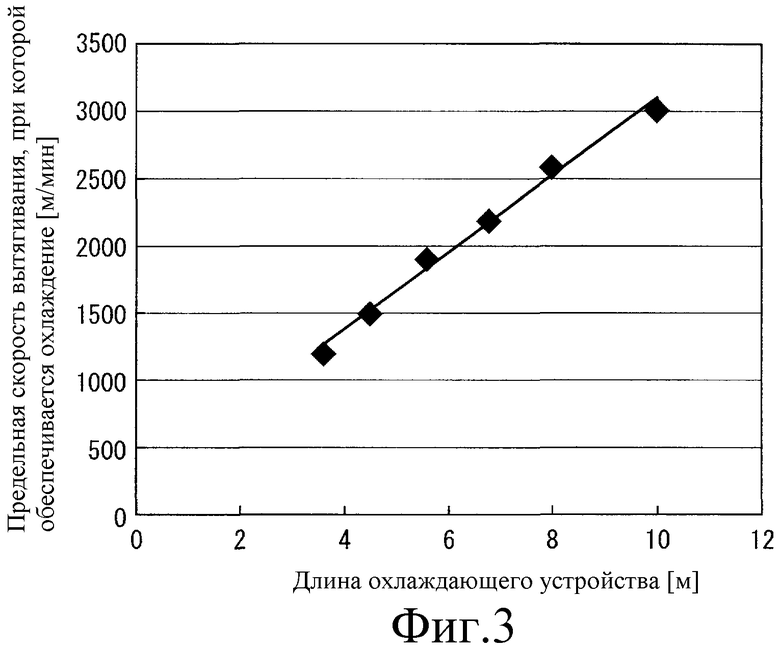

фиг.3 - график, иллюстрирующий экспериментальный результат для зависимости между длиной охлаждающего устройства и предельной скоростью вытягивания, при которой обеспечивается охлаждение;

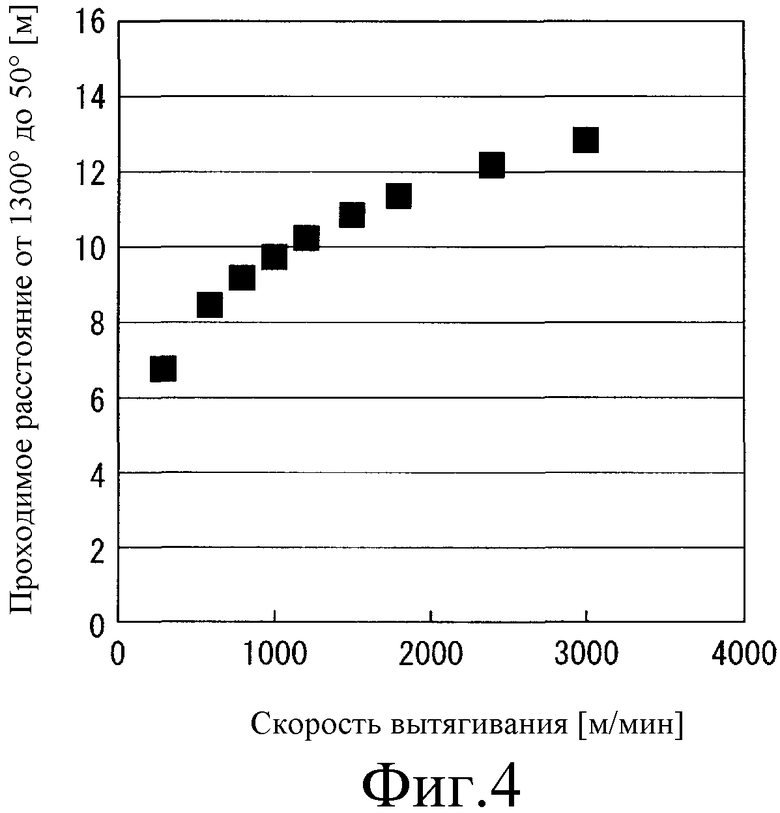

фиг.4 - график, иллюстрирующий результат, полученный при измерении радиационным термометром температуры непокрытого оптического волокна, выходящего из нагревательной печи;

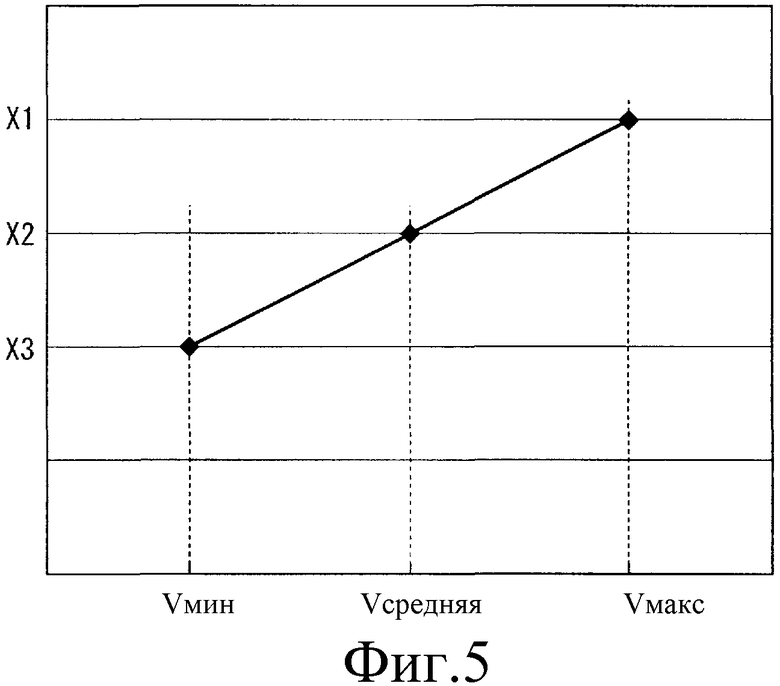

фиг.5 - график для случая, когда зависимость между скоростью V вытягивания оптического волокна и расходом X газообразного гелия выражается линейной функцией;

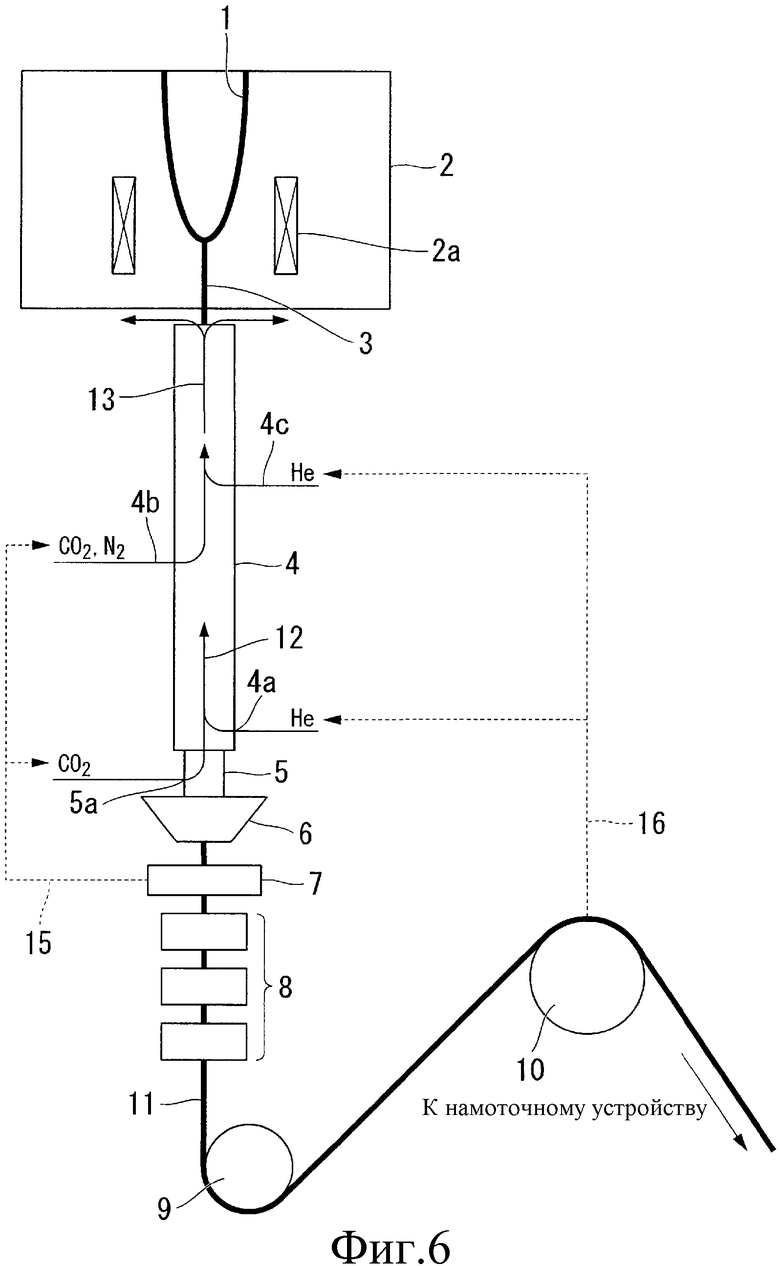

фиг.6 - схематичный вид, иллюстрирующий установку для изготовления оптического волокна, используемую в способе изготовления оптического волокна согласно второму осуществлению настоящего изобретения;

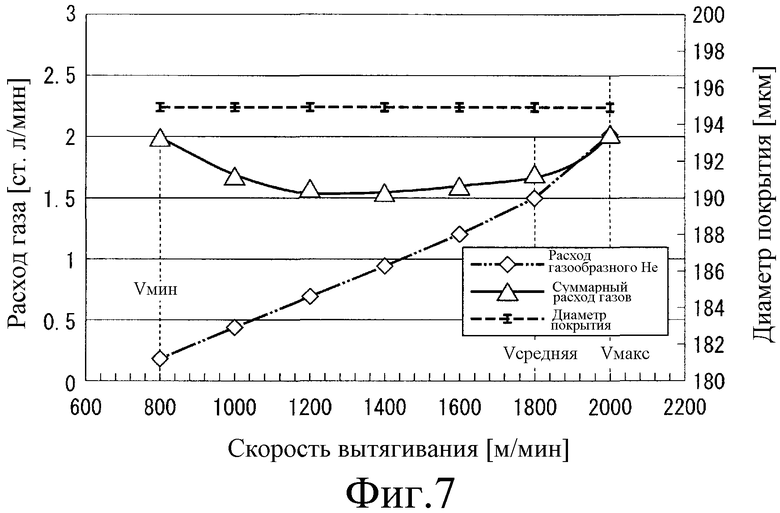

фиг.7 - график, иллюстрирующий зависимость между скоростью вытягивания, расходом газа и диаметром покрытия в первом примере;

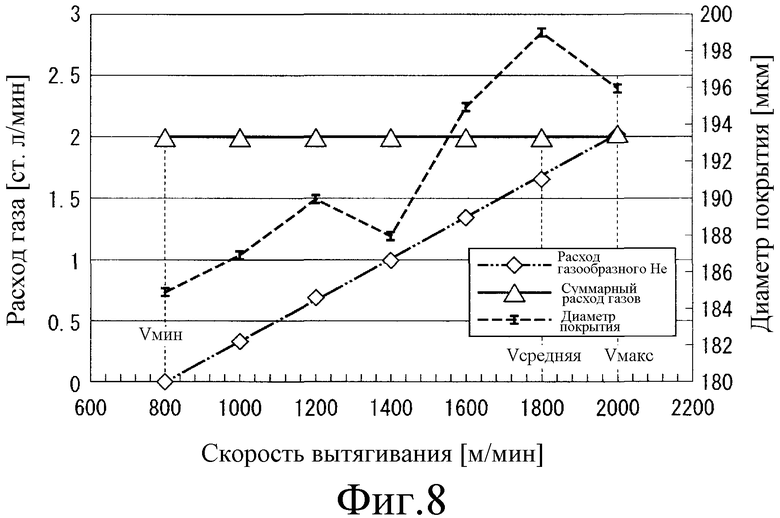

фиг.8 - график, иллюстрирующий зависимость между скоростью вытягивания, расходом газа и диаметром покрытия в первом сравнительном примере;

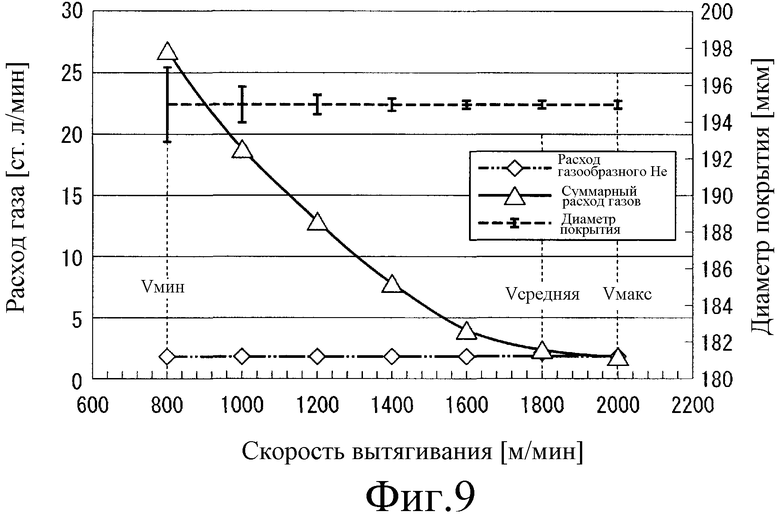

фиг.9 - график, иллюстрирующий зависимость между скоростью вытягивания, расходом газа и диаметром покрытия во втором сравнительном примере;

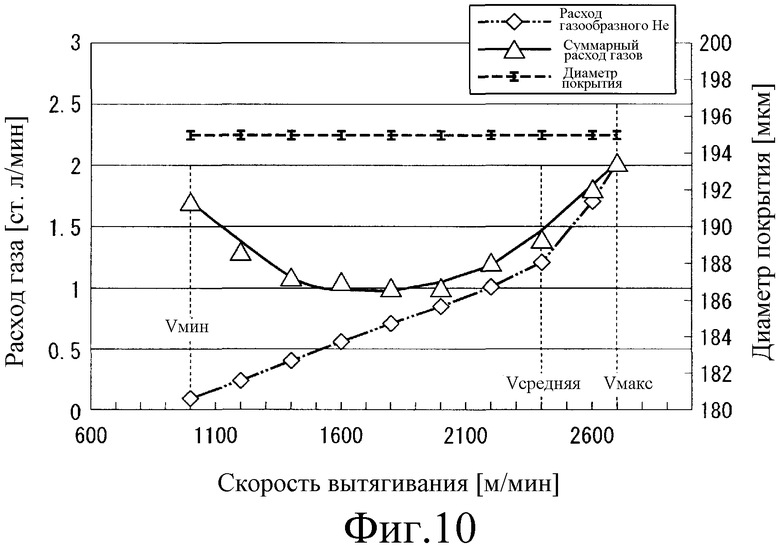

фиг.10 - график, иллюстрирующий зависимость между скоростью вытягивания, расходом газа и диаметром покрытия во втором примере;

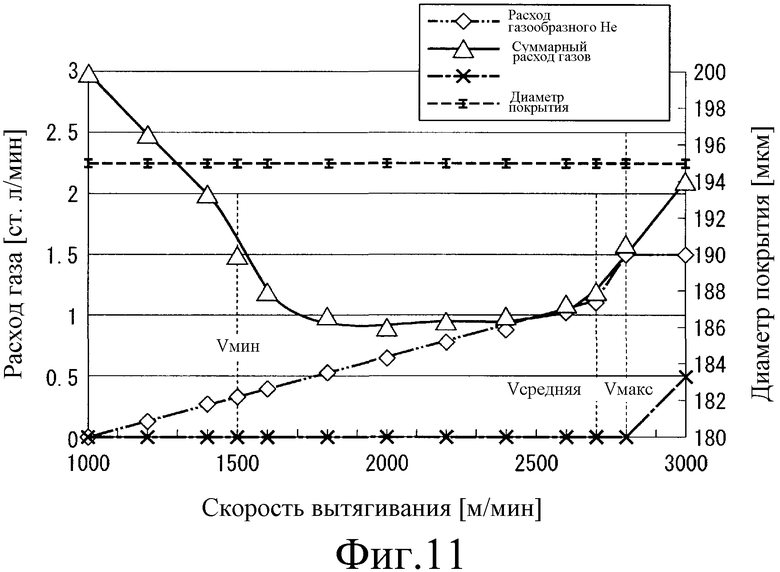

фиг.11 - график, иллюстрирующий зависимость между скоростью вытягивания, расходом газа и диаметром покрытия в третьем примере;

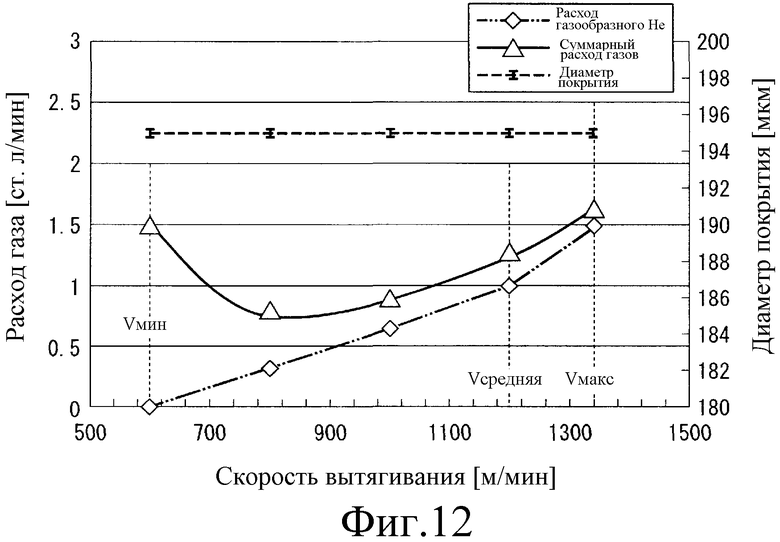

фиг.12 - график, иллюстрирующий зависимость между скоростью вытягивания, расходом газа и диаметром покрытия в четвертом примере;

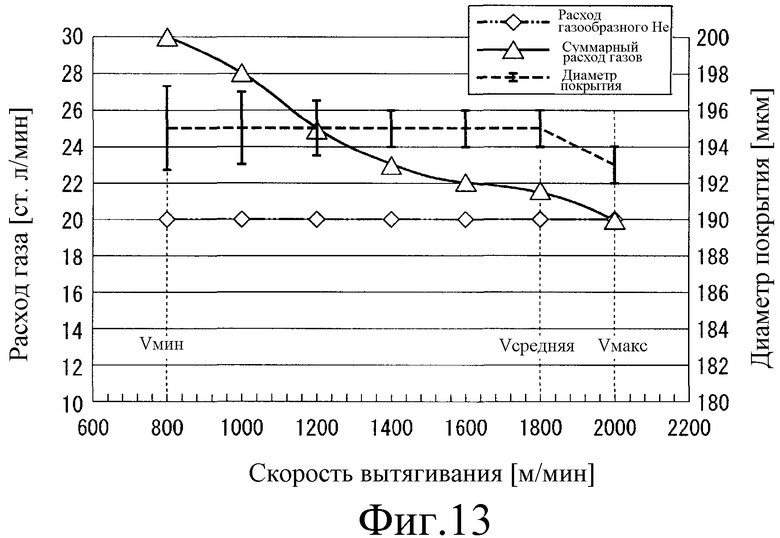

фиг.13 - график, иллюстрирующий зависимость между скоростью вытягивания, расходом газа и диаметром покрытия в шестом сравнительном примере; и

фиг.14 - схематичный вид, иллюстрирующий конфигурацию типичного способа изготовления оптического волокна.

Описание осуществлений

Будут описаны осуществления способа изготовления оптического волокна согласно настоящему изобретению.

Эти осуществления описываются специально для облегчения понимания аспектов и признаков настоящего изобретения и не ограничивают объем настоящего изобретения, если особо не оговорено иное.

(1) Первое осуществление

На фиг.1 представлен схематичный вид, иллюстрирующий способ изготовления оптического волокна, относящийся к способу изготовления оптического волокна согласно первому осуществлению настоящего изобретения.

Установка для изготовления оптического волокна включает в себя нагревательную печь 2, охлаждающее устройство 4, устройство 6 для нанесения покрытия, цилиндрический соединительный компонент 5, который соединяет охлаждающее устройство 4 и устройство 6 для нанесения покрытия, устройство 7 для измерения наружного диаметра, отверждающее устройство 8, поворотный шкив 9 и вытяжной барабан 10.

Соединительный компонент 5 установлен между охлаждающим устройством 4 и устройством 6 для нанесения покрытия, и соединительный компонент 5 соединяет охлаждающее устройство 4 и устройство 6 для нанесения покрытия с обеспечением воздухонепроницаемости.

На поверхности нижней стороны охлаждающего устройства 4 образовано вводное отверстие 4а для газообразного гелия. На боковой поверхности соединительного компонента 5 образовано вводное отверстие 5а для газообразного диоксида углерода.

Что касается охлаждающего устройства 4, то используют, например, конфигурацию, показанную на фиг.2.

Это охлаждающее устройство 4 включает в себя охлаждающую трубку 14а и трубку 14b циркуляционной воды.

Непокрытое оптическое волокно 3 введено в охлаждающую трубку 14а.

От любого одного из вводного отверстия 14с, расположенного в верхней части охлаждающей трубки 14а, вводного отверстия 14d, расположенного в центре охлаждающей трубки 14а, и вводного отверстия 14е, расположенного в нижней части охлаждающей трубки 14а, охлаждающий газ (в дальнейшем может просто называться газом) вводится в охлаждающую трубку 14а. Например, в охлаждающем устройстве 4, показанном на фиг.1, вводное отверстие 14е охлаждающей трубки 14а является вводным отверстием 4а для газообразного гелия, а другие вводные отверстия 14с и 14d охлаждающей трубки 14а закрыты, так что втекание и вытекание газа делается невозможным.

Охлаждающая вода вводится в трубку 14b циркуляционной воды и циркулирует.

Непокрытое оптическое волокно 3 охлаждается за счет обмена теплотой между охлаждающим газом и циркулирующей водой, проходящей по охлаждающей трубке 14а, и передается через соединительный компонент 5 в устройство 6 для нанесения покрытия, в котором покрывается смолой, которая становится слоем покрытия.

В этом осуществлении имеется множество соединенных охлаждающих устройств 4. В таком случае, когда имеется множество соединенных охлаждающих устройств 4, только вводное отверстие 14е самой нижней охлаждающей трубки 14а становится вводным отверстием 4а для газообразного гелия, а другие вводные отверстия закрыты.

Устройство 7 для измерения наружного диаметра соединено кабелем 15 с первым контроллером (непоказанным). Первый контроллер регулирует расход газообразного диоксида углерода, втекающего в охлаждающее устройство 4 из вводного отверстия 5а соединительного компонента 5.

Вытяжной барабан 10 соединен со вторым контроллером (непоказанным) кабелем 16. Второй контроллер регулирует расход газообразного гелия, втекающего в охлаждающее устройство 4 из вводного отверстия 4а охлаждающего устройства 4. Скорость вытягивания оптического волокна 11 вычисляется по скорости вращения вытяжного барабана 10.

Будет описан способ изготовления оптического волокна, в котором используют установку для изготовления оптического волокна.

Заготовку 1 оптического волокна расплавляют и деформируют в нагревательной печи 2, и часть расплавленной и деформированной заготовки 1 оптического волокна вытягивают из выпускного отверстия нагревательной печи 2 в виде непокрытого оптического волокна 3.

Затем непокрытое оптическое волокно 3 принудительно охлаждают в охлаждающем устройстве 4, которое установлено под нагревательной печью 2 и не соединено с нагревательной печью 2.

После этого на охлажденном непокрытом оптическом волокне 3 формируют слой защитного покрытия в устройстве 6 для нанесения покрытия, которое установлено под охлаждающим устройством 4, и оно становится оптическим волокном 11.

Диаметр покрытия (наружный диаметр оптического волокна 11) оптического волокна 11, на которое нанесен слой защитного покрытия, измеряют устройством 7 для измерения наружного диаметра.

Затем слой защитного покрытия оптического волокна 11 отверждают в отверждающем устройстве 8.

Намоточным устройством (непоказанным) оптическое волокно 11 сматывают с помощью поворотного шкива 9 и вытяжного барабана 10.

В способе изготовления оптического волокна согласно этому осуществлению охлаждающий газ (газообразный гелий или диоксид углерода) втекает в пространство (в данном случае в верхнюю концевую секцию охлаждающего устройства 4, при этом пространство открыто наружу), охватываемое охлаждающим устройством 4, соединительным компонентом 5, устройством 6 для нанесения покрытия и мениском смолы для покрытий внутри устройства 6 для нанесения покрытия. При этом поток газа внутри охлаждающего устройства 4 и соединительного компонента 5 принуждают становиться восходящим потоком за исключением части газа, протекающего вдоль непокрытого оптического волокна 3, и выпускают наружу из охлаждающего устройства 4 только из верхней концевой секции охлаждающего устройства 4.

Вследствие протекания охлаждающего газа поток газа в охлаждающем устройстве 4 не становится нестабильным, а нестабильный поток газа, зависящий от условий вытягивания оптического волокна 11, не образуется. Таким образом, поток охлаждающего газа превращается в стабильные восходящие потоки 12 и 13. В результате получается стабильная охлаждающая способность охлаждающего устройства 4.

Кроме того, поток газа, который превращается в восходящие потоки 12 и 13, принудительно выбрасывается наружу из верхнего конца охлаждающего устройства 4, который может быть впускным отверстием в охлаждающее устройство 4 для внешнего газа. Поэтому можно минимизировать примешивание газа в охлаждающее устройство 4 с наружной стороны охлаждающего устройства 4. В соответствии с этим можно максимально повысить плотность охлаждающего газа в охлаждающем устройстве 4. В частности, в случае когда используют газообразный гелий, количество используемого газообразного гелия можно значительно уменьшить. Поэтому можно снизить стоимость изготовления оптического волокна.

В этом осуществлении отдельно от газообразного гелия в охлаждающем устройстве 4 протекает газообразный диоксид углерода в дополнение к газообразному гелию.

Местом, где втекает газообразный гелий, является нижняя часть охлаждающего устройства 4 или верхняя часть соединительного компонента 5. С другой стороны, место, где втекает газообразный диоксид углерода, находится ниже места, где втекает газообразный гелий, и это место является верхней частью устройства 6 для нанесения покрытия или нижней частью соединительного компонента 5. В соответствии с их взаиморасположением место, где втекает газообразный гелий, находится на стороне ниже по течению относительно потока газа верхнего течения, а место, где втекает газообразный диоксид углерода, находится на стороне выше по течению относительно потока газа верхнего течения.

Таким образом, потоки газов становятся восходящими потоками 12 и 13, и каждый газ протекает стабильно. Поэтому плотность газообразного диоксида углерода становится наивысшей вблизи устройства 6 для нанесения покрытия и можно предотвращать примешивание или осаждение пузырьков в слой защитного покрытия.

Кроме того, поскольку состояние смеси газообразного гелия и газообразного диоксида углерода, втекающей в верхнюю часть (вниз по течению) охлаждающего устройства 4, является постоянно стабильным, охлаждающая способность, обусловленная этими газами, становится стабильной без нестабильности, зависящей от скорости вытягивания. Поэтому можно получать хорошую ответную реакцию при регулировании охлаждающей способности охлаждающего устройства 4 путем изменения расхода газов в соответствии со скоростью вытягивания и покрывать непокрытое оптическое волокно 3 с обеспечением равномерного диаметра покрытия.

Кроме того, расходы газообразного гелия, втекающего в нижнюю часть охлаждающего устройства 4 или верхнюю часть соединительного компонента 5, и газообразного диоксида углерода, втекающего в верхнюю часть устройства 6 для нанесения покрытия или нижнюю часть соединительного компонента 5, регулируют индивидуально, и поэтому можно регулировать эффективность охлаждения (охлаждающую способность) охлаждающего устройства 4. То есть в этом осуществлении расход газообразного гелия и расход газообразного диоксида углерода регулируют по независимым сигналам двух видов. Что касается независимых сигналов двух видов, то используют сигнал скорости вытягивания, показывающий скорость вытягивания оптического волокна 11, и сигнал диаметра покрытия, показывающий диаметр покрытия оптического волокна 11.

Предпочтительно, чтобы расход газообразного гелия, обладающего высокой удельной теплопроводностью, регулировался по сигналу скорости вытягивания оптического волокна, а расход газообразного диоксида углерода, обладающего низкой удельной теплопроводностью, регулировался с обратной связью (с использованием пропорционального интегрально-дифференциального регулирования) по сигналу диаметра покрытия. Кроме того, вид газа, регулируемого по диаметру покрытия, можно изменять в соответствии со скоростью вытягивания.

Кроме того, что касается смешанного газа в области смешанного газа из газообразного диоксида углерода и газообразного гелия, который находится между вводным отверстием 5а для газообразного оксида углерода и вводным отверстием 4а для газообразного гелия (области, где газообразный диоксид углерода, который становится восходящим потоком, смешивается с газообразным гелием, который вытягивается вдоль непокрытого оптического волокна 3), то этот смешанный газ становится восходящим потоком вследствие образования восходящего потока от стороны вверх по течению (стороны устройства 6 для покрытия). Поэтому этот смешанный газ постоянно протекает к верхней стороне (стороне нагревательной печи 2) охлаждающего устройства 4 и в конечном счете выпускается из верхнего конца охлаждающего устройства 4. По этой причине в способе изготовления оптического волокна согласно этому осуществлению можно легко выполнять регулирование охлаждающей способности при хорошей ответной реакции.

Таким образом, в способе изготовления оптического волокна согласно этому осуществлению, даже если скорость вытягивания, с которой выполняют вытягивание волокна, изменяют от малой скорости до большой скорости, регулирование охлаждающей способности охлаждающего устройства 4 в пределах, которое делает постоянным диаметр покрытия в его диапазоне, можно выполнять в соответствии с флуктуацией скорости вытягивания при хорошей ответной реакции.

Когда в охлаждающем устройстве 4 согласно этому осуществлению расходы газов, втекающих в охлаждающее устройство 4, изменяют в соответствии со скоростью вытягивания, управления повышением и снижением расходов газов становятся противоположными. То есть в случае, когда скорость вытягивания является малой, расход газообразного гелия снижают, а расход газообразного диоксида углерода повышают. Это означает, что повышенное количество газообразного диоксида углерода является небольшим по сравнению со случаем, когда расход газообразного гелия, обладающего высокой удельной теплопроводностью, является фиксированным. С другой стороны, в случае когда скорость вытягивания является большой, расход газообразного гелия повышают, а расход газообразного диоксида углерода снижают. В этом осуществлении таким путем изменяют суммарную величину расходов газов в охлаждающем устройстве 4. Однако, поскольку поступление газа с наружной стороны является небольшим, а управления повышением и снижением расходов газов являются противоположными, суммарная величина расходов газов значительно не возрастает. Поэтому вибрации непокрытого оптического волокна 3 не происходит.

Кроме того, в способе изготовления оптического волокна согласно этому осуществлению расход газообразного гелия, обладающего высокой удельной теплопроводностью, регулируют в соответствии с сигналом скорости вытягивания. Поэтому в случае, когда скорость вытягивания является малой, расход газообразного гелия является особенно небольшим, и при необходимости может быть снижен до 0. С другой стороны, в случае когда скорость вытягивания является большой, расход газообразного гелия можно повышать до соответствующего расхода, при котором может обеспечиваться охлаждение непокрытого оптического волокна 3. В данной ситуации, в режиме, в котором отвечающая требованиям длина участка охлаждения охлаждающего устройства 4 является гарантированной, расход каждого газа регулируют, чтобы осуществлять небольшую коррекцию охлаждающей способности, и поэтому расходы газов значительно не возрастают (например, на 10 л/мин или более). Поэтому расходы газов не достигают уровня, при котором возникает вибрация непокрытого оптического волокна 3.

Кроме того, в способе изготовления оптического волокна согласно этому осуществлению расход газообразного диоксида углерода, обладающего низкой удельной теплопроводностью, регулируют с обратной связью в соответствии с сигналом диаметра покрытия. Поэтому, когда предполагают, что диаметр покрытия становится большим, расход газообразного диоксида углерода повышают, с другой стороны, когда предполагают, что диаметр покрытия становится малым, расход газообразного диоксида углерода снижают. В результате диаметр покрытия можно регулировать с поддержанием при постоянном значении.

Далее будет описан способ оценивания длины охлаждающего устройства 4, которая требуется для охлаждения непокрытого оптического волокна 3.

Охлаждающую способность максимизируют в режиме, в котором охлаждающее устройство 4 соединено с устройством 6 для нанесения покрытия (то есть расход другого газа, а не газообразного гелия, задают равным 0), и в режиме, в котором атмосфера в охлаждающем устройстве 4 представляет собой атмосферу газообразного гелия, при этом соответствующим образом выбирают длину охлаждающего устройства 4, которая может обеспечивать необходимую охлаждающую способность. Например, вводное отверстие 4а для газообразного гелия располагают в нижней части охлаждающего устройства 4 или в верхней части соединительного компонента 5, при этом газообразный гелий втекает в охлаждающее устройство 4 со скоростью 5,0 стандартных литров в минуту (приведенного к нормальным давлению и температуре), и при этих условиях определяют длину охлаждающего устройства 4, при которой можно получать необходимую охлаждающую способность.

Поскольку в большинстве случаев необходимая длина охлаждающего устройства 4 изменяется в соответствии со структурой охлаждающего устройства 4 (внутренним диаметром, формой поверхности внутренней стенки, материалом внутренней стенки, температурой охлаждающей воды), обычно определение ее является трудным. Однако она является необходимой для охлаждающего устройства 4, чтобы охлаждать непокрытое оптическое волокно до необходимой температуры с учетом максимальной скорости вытягивания, чтобы получать изготавливаемое оптическое волокно по меньшей мере хорошего качества и в идеальном режиме, в котором плотность газообразного гелия является высокой.

Способ изготовления оптического волокна согласно этому осуществлению можно применять до максимальной скорости вытягивания, при которой может обеспечиваться охлаждение непокрытого оптического волокна, и, в частности, независимо от структуры или длины охлаждающего устройства 4.

При этом в случае использования охлаждающего устройства, показанного на фиг.2, уточненный результат для зависимости скорости вытягивания от требуемой длины охлаждающего устройства показан на фиг.3. На графике из фиг.3 показан тестовый результат для зависимости между длиной охлаждающего устройства и предельной скоростью вытягивания, при которой обеспечивается возможность охлаждения. В качестве охлаждающего устройства 4 использовалась трубка, выполненная из латуни, имевшая внутренний диаметр 10 мм. Кроме того, вода при 20°С использовалась в качестве охлаждающей воды, которая циркулировала внутри трубки 14b циркуляционной воды.

Кроме того, в случае когда непокрытое оптическое волокно, выходящее из нагревательной печи, проходило в воздухе без использования охлаждающего устройства, уточненный результат для зависимости между проходимым расстоянием до достижения температуры 50°С непокрытого оптического волокна и скоростью вытягивания показан на фиг.4. На графике из фиг.4 показан результат, полученный при измерении радиационным термометром температуры непокрытого оптического волокна, выходящего из нагревательной печи.

Из описанных выше результатов можно установить, что в случае, когда требуемую длину охлаждающего устройства 4 задают максимальной (только газообразный гелий используют в качестве охлаждающего газа), то если в этом случае скорость вытягивания меньше или равна максимальной скорости вытягивания, газообразный диоксид углерода примешивают в соответствии со скоростью вытягивания, и поэтому можно охлаждать непокрытое оптическое волокно до температуры, при которой слой защитного покрытия может быть нанесен, и в то же время исключать излишнее снижение температуры непокрытого оптического волокна. Кроме того, можно установить, что даже в случае, когда непокрытое оптическое волокно можно охлаждать воздухом на длине охлаждающего устройства, то если скорость вытягивания находится в диапазоне, в котором температура непокрытого оптического волокна не снижается чрезмерно, температуру непокрытого оптического волокна можно регулировать с поддержанием при постоянном значении. Поэтому, когда количество протекающего газа изменяют в соответствии с длиной охлаждающего устройства, непокрытое оптическое волокно может быть охлаждено в широком диапазоне скоростей вытягивания. Например, в случае когда длину охлаждающего устройства 4 задают равной 10 м, то, как понятно из фиг.3, расход охлаждающего газа регулируют так, чтобы непокрытое оптическое волокно охлаждалось до максимальной скорости вытягивания около 3000 м/мин. С другой стороны, в случае когда газ не используют, то, как понятно из фиг.4, непокрытое оптическое волокно можно охлаждать до максимальной скорости вытягивания около 1000 м/мин. То есть в случае, когда длина охлаждающего устройства равна 10 м, если расход охлаждающего газа надлежащим образом регулируют, непокрытое оптическое волокно может быть охлаждено в диапазоне скоростей вытягивания от 1000 до 3000 м/мин в качестве верхнего предела.

Далее будет описан диапазон флуктуаций расхода газообразного гелия в охлаждающем устройстве 4.

При максимальной скорости Vмакс вытягивания оптического волокна 11 расход газообразного диоксида углерода, втекающего в верхнюю часть устройства 6 для нанесения покрытия или нижнюю часть соединительного компонента 5, задают от около 0,03 до 0,5 стандартного литра в минуту (ст. л/мин), чтобы поддерживать расход (5 стандартных литров в минуту или ниже) газообразного гелия, при котором диаметр покрытия оптического волокна 11 является заданным диаметром покрытия. Кроме того, расход задают как расход X1 (в стандартных литрах в минуту) газообразного гелия при максимальной скорости Vмакс вытягивания.

Кроме того, при средней скорости Vсредняя вытягивания изготовления (обычной скорости вытягивания волокна) оптического волокна 11 расход газообразного диоксида углерода, втекающего в верхнюю часть устройства 6 для нанесения покрытия или нижнюю часть соединительного компонента 5, задают равным от около 0,03 до около 0,5 стандартного литра в минуту, чтобы поддерживать расход газообразного гелия, при котором диаметр покрытия оптического волокна 11 является заданным диаметром покрытия. Кроме того, при средней скорости Vсредняя вытягивания при изготовлении расход газообразного гелия задают как расход X2 (в стандартных литрах в минуту).

Кроме того, при минимальной скорости Vмин вытягивания оптического волокна 11 расход газообразного диоксида углерода, втекающего в верхнюю часть устройства 6 для нанесения покрытия или нижнюю часть соединительного компонента 5, задают равным от около 0,03 до около 0,5 стандартного литра в минуту, чтобы поддерживать расход газообразного гелия, при котором диаметр покрытия оптического волокна 11 является заданным диаметром покрытия. Кроме того, при минимальной скорости Vмин вытягивания расход газообразного гелия задают как расход X3 (в стандартных литрах в минуту).

Зависимость между расходами газообразного гелия соответствует X3≤X2≤X1<5.

На основании приведенной выше зависимости расход X (в стандартных литрах в минуту) газообразного гелия регулируют в соответствии со скоростью V (м/мин) вытягивания оптического волокна 11. В случае когда регулируют расход X (в стандартных литрах в минуту) газообразного гелия, функция не является конкретно ограниченной, и функция может быть линейной функцией или квадратичной функцией. В данном случае линейная функция является предпочтительной. На фиг.5 показан график для случая, когда зависимость между скоростью V (м/мин) вытягивания оптического волокна 11 и расходом X (в стандартных литрах в минуту) газообразного гелия выражена в виде линейной функции.

В то же время описанные выше Vмакс, Vсредняя, Vмин, V, X1, X2, X3 и X удовлетворяют следующему уравнению (1) или (2).

Далее будут описаны характеристики регулирования диаметра покрытия оптического волокна 11.

В режиме, в котором расход газообразного гелия регулируют по сигналу скорости вытягивания, расход газообразного диоксида углерода, втекающего в верхнюю часть устройства 6 для нанесения покрытия или нижнюю часть соединительного компонента 5, регулируют с обратной связью по сигналу диаметра покрытия. В это время убеждаются в возможности регулирования диаметра покрытия с поддержанием при постоянном значении в пределах допустимого диапазона скоростей вытягивания без задания расхода газообразного диоксида углерода равным 0.

Как описывалось выше, что касается контроля диапазона флуктуаций расхода газообразного гелия в охлаждающем устройстве 4 и характеристик регулирования диаметра покрытия оптического волокна 11, то расход газообразного гелия в охлаждающем устройстве 4 составляет 5,0 стандартных литров в минуту или ниже, а расход газообразного диоксида углерода в охлаждающем устройстве 4 составляет 2,0 стандартных литра в минуту или ниже. Таким образом, этим подтверждается, что максимальный расход газов в охлаждающем устройстве 4 составляет 7,0 стандартных литров в минуту и расход газов не достигает уровня, при котором вызывается вибрация непокрытого оптического волокна 3.

Кроме того, в области, в которой скорость вытягивания является большой, и в области, в которой скорость вытягивания является малой, расход газообразного диоксида углерода, втекающего в верхнюю часть устройства 6 для нанесения покрытия или нижнюю часть соединительного компонента 5, не становится равным 0,03 стандартного литра в минуту или ниже. Поэтому диаметр покрытия можно регулировать с поддержанием при постоянном значении в очень широком диапазоне скоростей вытягивания без примешивания или осаждения пузырьков в слой защитного покрытия.

Таким образом, в способе изготовления оптического волокна согласно этому осуществлению сигналы для регулирования расхода газообразного гелия и расхода газообразного диоксида углерода являются независимыми сигналами (сигналом скорости вытягивания и сигналом диаметра покрытия соответственно). Поэтому расходы газов можно регулировать индивидуально. Кроме того, поток газообразного гелия и газообразного диоксида углерода в охлаждающем устройстве 4 не изменяется в соответствии с расходами этих газов и обычно становится восходящим потоком. По этой причине можно поддерживать диаметр покрытия оптического волокна 11 при постоянном значении, поскольку при регулировании охлаждающей способности изменением отношения расходов газов обеспечивается хорошая ответная реакция, а отклик на флуктуацию скорости вытягивания является значительным.

Кроме того, поскольку расход газообразного гелия возрастает или снижается в соответствии с сигналом скорости вытягивания, охлаждающую способность охлаждающего устройства 4, которое охлаждает непокрытое оптическое волокно 3, можно регулировать без необходимости повышения расхода газообразного диоксида углерода.

(2) Второе осуществление

На фиг.6 представлен схематичный вид, иллюстрирующий установку для изготовления оптического волокна, используемую в способе изготовления оптического волокна согласно второму осуществлению настоящего изобретения.

На фиг.6 те же самые позиции даны компонентам, аналогичным компонентам, показанным на фиг.1, и описание их опущено.

В установке для изготовления оптического волокна согласно этому осуществлению отличие от конфигурации из первого осуществления заключается в том, что вводное отверстие 4b для газообразного диоксида углерода и/или газообразного азота расположено в верхней боковой поверхности охлаждающего устройства 4, а вводное отверстие 4с для газообразного гелия расположено выше вводного отверстия 4b в верхней боковой поверхности охлаждающего устройства 4. То есть см., например, фиг.2, где в случае, когда охлаждающее устройство 4 является одиночным (в случае, когда охлаждающее устройство 4 включает в себя пару охлаждающих трубок 14а и трубку 14b циркуляционной воды), вводные отверстия 14с и 14е охлаждающей трубки 14а являются вводными отверстиями 4с и 4а соответственно для газообразного гелия, а вводное отверстие 14d охлаждающей трубки 14 является вводным отверстием 4b для газообразного диоксида углерода и/или газообразного азота. В случае соединения множества охлаждающих устройств 4 вводное отверстие 4с для газообразного гелия и вводное отверстие 4b для газообразного диоксида углерода и/или газообразного азота могут быть соответствующим образом расположены в соответствии с положениями соответствующих вводных отверстий 14c, 14d и 14е охлаждающей трубки 14. В этом случае соответствующие неиспользуемые вводные отверстия 14c, 14d и 14е закрыты.

Устройство 7 для измерения наружного диаметра соединено с третьим контроллером (непоказанным) кабелем 15. Третий контроллер регулирует расход газообразного диоксида углерода и/или расход газообразного азота, втекающего в охлаждающее устройство 4 из вводного отверстия 5а и вводного отверстия 4b.

Вытяжной барабан 10 соединен с четвертым контроллером (непоказанным) кабелем 16. Четвертый контроллер регулирует расход газообразного гелия, втекающего в охлаждающее устройство 4 из вводного отверстия 4а и вводного отверстия 4с.

В этом осуществлении при использовании газообразного гелия, втекающего в нижнюю часть охлаждающего устройства 4 или верхнюю часть соединительного компонента 5; газообразного диоксида углерода, втекающего в верхнюю часть устройства 6 для нанесения покрытия или нижнюю часть соединительного компонента 5; и газообразного диоксида углерода, газообразного азота или газообразного гелия, втекающего в верхнюю часть охлаждающего устройства 4, расходы этих газов регулируют, чтобы изменять эффективность охлаждения (охлаждающую способность) охлаждающего устройства 4.

Например, газообразный гелий втекает в нижнюю часть охлаждающего устройства 4 или верхнюю часть (вводное отверстие 4а) соединительного компонента 5, и газообразный гелий втекает в верхнюю часть (вводное отверстие 4с) охлаждающего устройства 4. В этом случае в области, где температура непокрытого оптического волокна 3 является высокой в верхней части на вводном отверстии 4с, то есть вблизи нагревательной печи 2, эффективность охлаждения непокрытого оптического волокна 3 может быть повышена. Поэтому непокрытое оптическое волокно 3 может эффективно охлаждаться, когда скорость вытягивания является особенно большой. Кроме того, поскольку атмосфера в верхней части устройства 6 для нанесения покрытия не является оказывающей воздействие, примешивание пузырьков в слой защитного покрытия может быть исключено.

Кроме того, например, газообразный диоксид углерода втекает в верхнюю часть устройства 6 для нанесения покрытия или нижнюю часть соединительного компонента 5 (вводное отверстие 5а) и газообразный диоксид углерода и/или газообразный азот втекает в верхнюю часть (вводное отверстие 4b) охлаждающего устройства 4. В этом случае в верхней части на вводном отверстии 4b, то есть в области, где температура непокрытого оптического волокна 3 является высокой вблизи нагревательной печи 2, эффективность охлаждения непокрытого оптического волокна 3 может быть снижена. Таким образом, это является действенным, особенно в случае, когда скорость вытягивания является малой. Кроме того, поскольку атмосфера в верхней части устройства 6 для нанесения покрытия не является оказывающей воздействие, примешивание пузырьков в слой защитного покрытия может быть исключено. Эти газы не оказывают влияния на пламя в нагревательной печи 2.

Кроме того, расход газообразного оксида углерода и/или газообразного азота и расход газообразного гелия, втекающих в верхнюю часть охлаждающего устройства 4, можно регулировать по независимым сигналам двух или большего количества видов. В качестве независимых сигналов двух или большего количества видов используют сигнал скорости вытягивания, показывающий скорость вытягивания оптического волокна 11, и сигнал диаметра покрытия, показывающий диаметр покрытия оптического волокна 11.

В частности, например, в случае, когда скорость вытягивания оптического волокна 11 находится в области больших скоростей (около максимальной скорости Vмакс вытягивания), от охлаждающего устройства 4 требуется высокая охлаждающая способность. Поэтому расход газообразного гелия, втекающего в верхнюю часть охлаждающего устройства 4, повышают в соответствии с сигналом скорости вытягивания.

В этом случае диапазон скоростей вытягивания оптического волокна 11 разделяют так, что расход газообразного гелия, втекающего в нижнюю часть охлаждающего устройства 4 или верхнюю часть соединительного компонента 5, и расход газообразного гелия, втекающего в верхнюю часть охлаждающего устройства 4, не изменяют совместно по одному и тому же сигналу скорости вытягивания, а изменяют расход только газообразного гелия, втекающего в одну часть. То есть в диапазоне скоростей вытягивания от Vмин до (Vмакс-α) изменяют расход газообразного гелия, втекающего в нижнюю часть охлаждающего устройства 4 или верхнюю часть соединительного компонента 5, то есть только расход газообразного гелия, втекающего в вводное отверстие 4а. С другой стороны, в диапазоне скоростей вытягивания от (Vмакс-α) до Vмакс изменяют расход газообразного гелия, втекающего в верхнюю часть охлаждающего устройства 4, то есть только расход газообразного гелия, втекающего в вводное отверстие 4с. В данном случае α обозначает максимальную скорость вытягивания, при которой охлаждение может быть выполнено с помощью газообразного гелия, втекающего только в одну часть, при этом газообразный диоксид углерода протекает в минимальном количестве.

Кроме того, в случае когда скорость вытягивания оптического волокна 11 находится в диапазоне малых скоростей (около минимальной скорости Vмин вытягивания), от охлаждающего устройства 4 не требуется высокая охлаждающая способность. Поэтому расход газообразного диоксида углерода и/или расход газообразного азота, втекающего в верхнюю часть охлаждающего устройства 4, повышают в соответствии с сигналом диаметра покрытия.

В этом случае диапазон скоростей вытягивания оптического волокна 11 разделяют так, что расход газообразного диоксида углерода, втекающего в верхнюю часть устройства 6 для нанесения покрытия или нижнюю часть соединительного компонента 5, и расход газообразного диоксида углерода и/или расход газообразного азота, втекающего в верхнюю часть охлаждающего устройства 4, не изменяют совместно по одному и тому же сигналу диаметра покрытия, предназначенному для изменения расходов этих газов. То есть в диапазоне скоростей вытягивания от Vмин до (Vмин-β) изменяют расход газа, втекающего в верхнюю часть охлаждающего устройства 4, то есть только расход газообразного диоксида углерода и/или расход газообразного азота, втекающего из вводного отверстия 4b. С другой стороны, в диапазоне скоростей вытягивания от (Vмин-β) до Vмакс изменяют расход газа, втекающего в верхнюю часть устройства 6 для нанесения покрытия или нижнюю часть соединительного компонента 5, то есть только расход газообразного диоксида углерода, втекающего в вводное отверстие 5а. В данном случае β обозначает минимальную скорость вытягивания, при которой систему для нанесения покрытия можно регулировать с поддержанием постоянных характеристик с помощью газа только одного вида, газообразного диоксида углерода в том случае, когда газообразный диоксид углерода протекает в максимальном количестве.

Таким образом, в этом осуществлении в случае, когда выполняют индивидуальное регулирование газа каждого вида в соответствии со скоростью вытягивания или местами втекания, то в целом выполняют регулирование четырех видов, если каждое регулирование считать одним видом.

В этом осуществлении вводное отверстие 4b для газообразного оксида углерода и/или газообразного азота расположено в верхней боковой поверхности охлаждающего устройства 4, а вводное отверстие 4с для газообразного гелия расположено выше вводного отверстия 4b в верхней боковой поверхности охлаждающего устройства 4, но изобретение не ограничено этим. В настоящем изобретении в одно вводное отверстие, расположенное в верхней боковой поверхности охлаждающего устройства, могут втекать газы одного, двух или большего количества видов, выбираемые из газообразного гелия, газообразного диоксида углерода и газообразного азота.

Примеры

Ниже настоящее изобретение будет подробно описано с обращением к примерам, но настоящее изобретение не ограничено нижеследующими примерами.

Первый пример

При изготовлении оптического волокна в установке с конфигурацией, показанной на фиг.1, оптическое волокно вытягивали со средней скоростью вытягивания 1800 м/мин.

Охлаждающее устройство, не соединенное с нагревательной печью, было соединено с устройством для нанесения покрытия через посредство соединительного компонента. Системе трубок была придана конфигурация, при которой газообразный гелий втекал в нижнюю часть охлаждающего устройства и газообразный диоксид углерода втекал в верхнюю часть (нижнюю часть соединительного компонента) устройства для нанесения покрытия.

Что касается охлаждающего устройства, то использовали шесть цилиндрических охлаждающих трубок, имевших внутренний диаметр 10 мм и длину 1 м, которые были выполнены из латуни и соединены друг с другом, и длина охлаждающего устройства, на которой происходило охлаждение, составляла 6 м. Кроме того, температуру охлаждающей воды, циркулировавшей внутри трубки циркуляционной воды, которая образует охлаждающее устройство, всегда задавали равной 20°С.

Длина соединительного компонента составляла 300 мм.

Такой соединительный компонент можно использовать, но настоящее изобретение не ограничено этим. Например, можно объединять охлаждающее устройство и устройство для нанесения покрытия.

Кроме того, расход газообразного гелия, втекавшего в нижнюю часть охлаждающего устройства, линейно регулировали по сигналу скорости вытягивания, а расход газообразного диоксида углерода, втекавшего в верхнюю часть устройства для нанесения покрытия, регулировали с обратной связью по сигналу диаметра покрытия.

Кроме того, газ, выпускавшийся из верхней части охлаждающего устройства, улавливался устройством регенерации, а регенерированный газ выделялся для повторного использования.

Когда волокно начинали вытягивать, скорость вытягивания устанавливали равной 800 м/мин и затем оптическое волокно хорошего качества начинали получать как продукт.

Впоследствии в течение одного часа средняя скорость вытягивания при изготовлении автоматически повышалась до 1800 м/мин. В этом режиме вытягивали 1300 км оптического волокна при поддержании флуктуации скорости вытягивания в пределах ±200 м/мин. Затем после того, как в течение одного часа скорость вытягивания автоматически уменьшалась до 800 м/мин, вытягивание оптического волокна заканчивали.

В итоге в это время отрезок оптического волокна хорошего качества был равен 1500 км. Кроме того, при всех скоростях вытягивания от 800 м/мин до 2000 м/мин диаметр покрытия изготавливавшегося оптического волокна оставался постоянным, равным 195 мкм, и это значение было заданным, и оказалось возможным получение желаемых характеристик регулирования (ответной реакции) без примешивания пузырьков в слой защитного покрытия.

Кроме того, длина дефектного отрезка оптического волокна на начальном этапе вытягивания волокна составляла около 15 км, и эта длина является очень небольшой.

Скорость вытягивания и расходы газов во время вытягивания волокна указаны ниже, а расход газообразного гелия повышали и снижали линейно.

Минимальная скорость Vмин вытягивания составляла 800 м/мин, и в это время расход газообразного гелия составлял 0,2 стандартного литра в минуту, а расход газообразного диоксида углерода составлял 1,8 стандартного литра в минуту.

Нормальная скорость Vсредняя вытягивания волокна составляла 1800 м/мин, и в это время расход газообразного гелия составлял 1,5 стандартного литра в минуту, а расход газообразного диоксида углерода составлял 0,2 стандартного литра в минуту.

Максимальная скорость Vмакс вытягивания составляла 2000 м/мин, и в это время расход газообразного гелия составлял 0,2 стандартного литра в минуту, а расход газообразного диоксида углерода составлял 0,2 стандартного литра в минуту.

Зависимости между скоростью вытягивания, расходами газов и диаметром покрытия показаны на фиг.7.

Первый сравнительный пример

Для первого сравнительного примера оптическое волокно изготавливали таким же способом, как и для первого примера, за исключением того, что трубке придавали такую конфигурацию, при которой газообразный гелий и газообразный диоксид углерода втекали в нижнюю часть охлаждающего устройства, при этом суммарную величину расхода газообразного гелия и расхода газообразного диоксида углерода поддерживали при постоянных значениях, а расходы газов регулировали с поддержанием при постоянных значениях по сигналу скорости вытягивания.

Когда волокно начинали вытягивать, скорость вытягивания устанавливали равной 800 м/мин и затем оптическое волокно хорошего качества начинали получать как продукт.

Впоследствии в течение одного часа средняя скорость вытягивания при изготовлении автоматически повышалась до 1800 м/мин. В этом режиме вытягивали 1300 км оптического волокна при поддержании флуктуации скорости вытягивания в пределах ±200 м/мин. Затем после того, как в течение одного часа скорость вытягивания автоматически уменьшалась до 800 м/мин, вытягивание оптического волокна заканчивали.

В итоге в это время отрезок оптического волокна хорошего качества был равен 500 км. Кроме того, на протяжении всего диапазона скоростей вытягивания от 800 м/мин до 2000 м/мин диаметр покрытия изготавливавшегося оптического волокна не всегда поддерживался равным 195 мкм, это значение было заданным, и при этом выявились упущения и трудности при задании газовых режимов. Кроме того, поскольку в охлаждающее устройство вводили смесь газообразного гелия и газообразного диоксида углерода, плотность газообразного диоксида углерода в верхней части устройства для нанесения покрытия была пониженной и наблюдалось примешивание пузырьков в слой защитного покрытия.

Кроме того, поскольку изготавливаемое оптическое волокно считали качественным продуктом, начиная со скорости вытягивания 800 м/мин, длина дефектного отрезка оптического волокна на начальном этапе вытягивания волокна составляла около 15 км, и эта длина является очень небольшой.

Скорость вытягивания и расходы газов во время вытягивания волокна указаны ниже, а расход газообразного гелия повышали и снижали линейно.

Минимальная скорость Vмин вытягивания составляла 800 м/мин, и в это время расход газообразного гелия составлял 0 стандартных литров в минуту, а расход газообразного диоксида углерода составлял 2,0 стандартных литра в минуту.

Нормальная скорость Vсредняя вытягивания волокна составляла 1800 м/мин, и в это время расход газообразного гелия составлял 1,7 стандартного литра в минуту, а расход газообразного диоксида углерода составлял 0,3 стандартного литра в минуту.

Максимальная скорость Vмакс вытягивания составляла 2000 м/мин, и в это время расход газообразного гелия составлял 2,0 стандартного литра в минуту, а расход газообразного диоксида углерода составлял 0 стандартных литров в минуту.

Зависимости между скоростью вытягивания, расходами газов и диаметром покрытия показаны на фиг.8.

Второй сравнительный пример

Для второго сравнительного примера оптическое волокно изготавливали таким же способом, как и для первого примера, за исключением того, что осуществляли регулирование с обратной связью по сигналу диаметра покрытия только расхода газообразного диоксида углерода, втекавшего в верхнюю часть устройства для нанесения покрытия.

Когда волокно начинали вытягивать, скорость вытягивания устанавливали равной 800 м/мин и затем начинали получать оптическое волокно хорошего качества как продукт.

Впоследствии в течение одного часа средняя скорость вытягивания при изготовлении автоматически повышалась до 1800 м/мин. В этом режиме вытягивали 1300 км оптического волокна при поддержании флуктуации скорости вытягивания в пределах ±200 м/мин. Затем после того, как в течение одного часа скорость вытягивания автоматически уменьшалась до 800 м/мин, вытягивание оптического волокна заканчивали.

В итоге в это время отрезок оптического волокна хорошего качества был равен 1000 км. Кроме того, при скорости вытягивания 1500 м/мин или меньшей характеристики регулирования диаметра покрытия в соответствии с повышением расхода газообразного диоксида углерода ухудшались и диаметр покрытия флуктуировал. Кроме того, при скорости вытягивания 1000 м/мин или меньшей суммарная величина расходов газов в охлаждающем устройстве возрастала, возникала вибрация волокна, а диаметр покрытия флуктуировал. Кроме того, поскольку изготавливаемое оптическое волокно считали качественным продуктом, начиная со скорости вытягивания 800 м/мин, длина дефектного отрезка оптического волокна, использованного на начальном этапе вытягивания волокна, составляла около 15 км, и эта длина является очень небольшой.

Скорость вытягивания и расходы газов во время вытягивания волокна указаны ниже, а значение расхода газообразного гелия поддерживали постоянным.

Минимальная скорость Vмин вытягивания составляла 800 м/мин, и в это время расход газообразного гелия составлял 2,0 стандартных литра в минуту, а расход газообразного диоксида углерода составлял 25 стандартных литров в минуту.

Нормальная скорость Vсредняя вытягивания волокна составляла 1800 м/мин, и в это время расход газообразного гелия составлял 2,0 стандартных литра в минуту, а расход газообразного диоксида углерода составлял 0,5 стандартного литра в минуту.

Максимальная скорость Vмакс вытягивания составляла 2000 м/мин, и в это время расход газообразного гелия составлял 2,0 стандартных литра в минуту, а расход газообразного диоксида углерода составлял 0,03 стандартных литра в минуту.

Зависимости между скоростью вытягивания, расходами газов и диаметром покрытия показаны на фиг.9.

Будут рассмотрены результаты из первого примера, первого сравнительного примера и второго сравнительного примера.

Применительно к первому примеру, первому сравнительному примере и второму сравнительному примеру все оценки выполнялись для режима, в котором охлаждающее устройство и устройство для нанесения покрытия были соединены через посредство соединительного компонента.

Согласно первому примеру использовались сигналы регулирования двух видов. В первом сравнительном примере суммарная величина расходов газов была постоянной. Во втором сравнительном примере расход газообразного гелия был фиксированным, а расход газообразного диоксида углерода был переменным.

На графиках, представленных на фиг. с 7 по 9, показаны расход (продольная ось слева) газообразного гелия в зависимости от скорости вытягивания (поперечная ось), суммарная величина (продольная ось слева) расходов газов в охлаждающем устройстве в зависимости от скорости вытягивания и диаметр покрытия (продольная ось справа) в зависимости от скорости вытягивания.

Из результатов на фиг.7 следует, что, поскольку согласно первому примеру выполняли регулирование двух видов на протяжении всего диапазона скоростей вытягивания от 800 м/мин до 2000 м/мин, оказалось возможным изготовление оптического волокна способом, в котором суммарная величина расходов газов является небольшой и поэтому вибрации волокна не происходит. В результате получали оптическое волокно, имевшее постоянный диаметр покрытия. Кроме того, из первого примера можно понять, что способ изготовления является предпочтительным, поскольку ответная реакция на изменение охлаждающей способности была хорошей, при этом отсутствовало примешивание пузырьков в слой защитного покрытия.

Из результатов на фиг.8 следует, что, поскольку согласно первому сравнительному примеру суммарная величина расходов газов была постоянной, то было трудно соответствующим образом изменять расход каждого газа для изменения скорости вытягивания и соответствующим образом изменять охлаждающую способность охлаждающего устройства. В результате диаметр покрытия изготавливаемого оптического волокна флуктуировал в пределах от 185 до 199 мкм. Считается, что это обусловлено тем, что изменение охлаждающей способности для изменения расхода газа становится значительным при соединении охлаждающего устройства и устройства для нанесения покрытия через посредство соединительного компонента. Кроме того, когда в охлаждающее устройство втекает газовая смесь газообразного гелия и газообразного диоксида углерода, частота примешивания пузырьков в слой защитного покрытия является высокой и поэтому трудно получать хорошее оптическое волокно.

Из результатов на фиг.9 следует, что, поскольку согласно второму сравнительному примеру расход газообразного гелия был фиксированным, а расход газообразного диоксида углерода был переменным, оказалось возможным выполнять диаметр покрытия оптического волокна постоянным на всем протяжении диапазона скоростей вытягивания от 800 м/мин до 2000 м/мин. Однако, поскольку расход газообразного гелия был фиксированным, расход газообразного диоксида углерода повышали в диапазоне малых скоростей вытягивания. Поэтому число Рейнольдса в охлаждающем устройстве увеличивалось и возникала вибрация оптического волокна, и вследствие этого флуктуация диаметра покрытия становилась значительной.

Из приведенных выше результатов можно понять, что, поскольку согласно первому примеру в способах регулирования двух видов не имелось значительного повышения расходов газов, ответная реакция на изменение охлаждающей способности в соответствии с изменением расходов газов была хорошей, при этом отсутствовала вибрация непокрытого оптического волокна, или примешивание пузырьков в слой защитного покрытия.

Второй пример

При изготовлении оптического волокна в установке с конфигурацией, показанной на фиг.1, оптическое волокно вытягивали со средней скоростью вытягивания 2400 м/мин.

Охлаждающее устройство, не соединенное с нагревательной печью, было соединено с устройством для нанесения покрытия через посредство соединительного компонента. Системе трубок была придана конфигурация, при которой газообразный гелий втекал в нижнюю часть охлаждающего устройства и газообразный диоксид углерода втекал в верхнюю часть устройства для нанесения покрытия (нижнюю часть соединительного компонента).

Что касается охлаждающего устройства, то использовали шесть цилиндрических охлаждающих трубок, имевших внутренний диаметр 15 мм и длину 1,5 м, которые были выполнены из латуни и соединены друг с другом, и длина охлаждающего устройства, на которой происходило охлаждение, составляла 9 м. Кроме того, температуру охлаждающей воды, циркулировавшей внутри трубки циркуляционной воды, которая образовывала охлаждающее устройство, всегда задавали равной 30°С.

Длина соединительного компонента составляла 400 мм.

Кроме того, расход газообразного гелия, втекавшего в нижнюю часть охлаждающего устройства, линейно регулировали по сигналу скорости вытягивания, а расход газообразного диоксида углерода, втекавшего в верхнюю часть устройства для нанесения покрытия, регулировали с обратной связью по сигналу диаметра покрытия.

Когда волокно начинали вытягивать, скорость вытягивания устанавливали равной 1000 м/мин и затем оптическое волокно хорошего качества начинали получать как продукт.

Впоследствии в течение 1,25 часа средняя скорость вытягивания при изготовлении автоматически увеличивалась до 2400 м/мин. В этом режиме вытягивали 1300 км оптического волокна при поддержании флуктуации скорости вытягивания в пределах ±300 м/мин. Затем после того, как в течение 1,25 часа скорость вытягивания автоматически уменьшалась до 1000 м/мин, вытягивание оптического волокна заканчивали.

В итоге в это время отрезок оптического волокна хорошего качества был равен 1500 км. Кроме того, на протяжении всего диапазона скоростей вытягивания от 1000 м/мин до 2700 м/мин диаметр покрытия изготавливавшегося оптического волокна составлял 195 мкм, и это значение было заданным, и оказалось возможным получение желаемых характеристик регулирования (ответной реакции) без примешивания пузырьков в слой защитного покрытия.

Кроме того, длина дефектного отрезка оптического волокна на начальном этапе вытягивания волокна составляла 18 км, и эта длина является очень небольшой.

Скорость вытягивания и расходы газов во время вытягивания волокна указаны ниже, а расход газообразного гелия повышали и снижали линейно.

Минимальная скорость Vмин вытягивания составляла 1000 м/мин, и в это время расход газообразного гелия составлял 0,1 стандартного литра в минуту, а расход газообразного диоксида углерода составлял 1,6 стандартного литра в минуту.

Нормальная скорость Vсредняя вытягивания волокна составляла 2400 м/мин, и в это время расход газообразного гелия составлял 1,2 стандартного литра в минуту, а расход газообразного диоксида углерода составлял 0,2 стандартного литра в минуту.

Максимальная скорость Vмакс вытягивания составляла 2700 м/мин, и в это время расход газообразного гелия составлял 0,2 стандартного литра в минуту, а расход газообразного диоксида углерода составлял 0,05 стандартного литра в минуту.

Зависимости между скоростью вытягивания, расходами газов и диаметром покрытия показаны на фиг.10.

Третий пример

При изготовлении оптического волокна в установке с конфигурацией, показанной на фиг.1, оптическое волокно вытягивали со средней скоростью вытягивания 2700 м/мин.

Охлаждающее устройство, не соединенное с нагревательной печью, было соединено с устройством для нанесения покрытия через посредство соединительного компонента. Системе трубок была придана конфигурация, при которой газообразный гелий втекал в нижнюю часть охлаждающего устройства и газообразный оксид углерода втекал в верхнюю часть устройства для нанесения покрытия (нижнюю часть соединительного компонента).

Что касается охлаждающего устройства, то использовали пять цилиндрических охлаждающих трубок, имевших внутренний диаметр 20 мм и длину 2 м, которые были выполнены из латуни и соединены друг с другом, и длина охлаждающего устройства, на которой происходило охлаждение, составляла 10 м. Кроме того, температуру охлаждающей воды, циркулировавшей внутри трубки циркуляционной воды, которая образовывала охлаждающее устройство, задавали постоянной, равной 15°С.

Кроме того, системе трубок была придана такая конфигурация, что газовая смесь из газообразного гелия и газообразного азота независимо втекала в нижнюю часть первой трубки из верхней части охлаждающего устройства.

Длина соединительного компонента составляла 600 мм.