Область техники, к которой относится изобретение

Изобретение в общем смысле относится к способу производства стабильных продуктов на основе сои/мочевины (SUP) и к стабильным продуктам на основе сои/мочевины с диспергированными или эмульгированными полимерами (SUPD) из денатурированной мочевиной соевой муки.

Уровень техники

Адгезивы на основе белоксодержащей соевой муки впервые стали широко использоваться в 1920-х гг. (патенты US 1813387, 1724695 и 1994050). Соевую муку, пригодную для использования в адгезивах, получали и до сих пор получают путем удаления некоторой или большей части масла из соевых бобов с выходом остаточной соевой муки, которая подвергается последующему помолу в муку чрезвычайно тонкого помола. В типичных случаях для экстрагирования большей части неполярных масел из измельченных соевых бобов применяется гексан, хотя способы экструзии/экстракции также пригодны для удаления масла.

Полученную соевую муку подвергали затем денатурации (т.е. изменению вторичной, третичной и/или четвертичной структуры белков с освобождением дополнительных полярных функциональных групп, способных к образованию связей) щелочным агентом и в некоторой степени гидролизу (с разрушением ковалентных связей) с выходом адгезивов для скрепления древесины в сухих условиях. Однако эти первые адгезивы на соевой основе предшествующего уровня техники обладали низкой водостойкостью, и их применение было строго ограничено работами по внутренней отделке помещений.

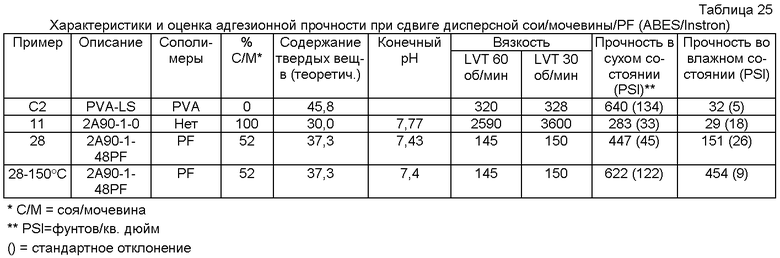

К тому же адгезивы на соевой основе имели ограниченный срок хранения, что не позволяло заготовлять их впрок. Спустя всего лишь несколько часов вязкость и эксплуатационные свойства смеси на основе соевой муки, денатурированной щелочью, быстро ухудшаются (см. фиг.1). Это ухудшение, как предполагается, является результатом некоторого гидролиза соевой муки и чрезмерного разрушения вторичной, третичной и четвертичной структур, которые, как предполагается, играют важную роль в образовании прочных как адгезионных, так и когезионных связей. Таким образом, баланс между денатурацией и сохранением некоторых вторичных/третичных/четвертичных структур имеет, по всей видимости, существенное значение для эксплуатационных свойств адгезивов.

В 1920-х гг. были впервые разработаны фенолоформальдегидные (PF) и мочевиноформальдегидные (UF) адгезивные смолы. Эти фенолоформальдегидные и модифицированные мочевиноформальдегидные смолы показали долговечность в работах по внешней отделке, однако высокая стоимость сырья для их получения первоначально сдерживала их применение. Вторая мировая война поспособствовала быстрой разработке адгезивов для применения в работах, требующих от них водостойкости и погодоустойчивости, включая работы по внешней отделке. Однако адгезивы на белковой основе, главным образом адгезивы на соевой основе, продолжали использоваться и при многих работах по внутренней отделке помещений.

Эмульсионные полимеры также стали использоваться как обычные адгезивы. Эмульсионная полимеризация применяется для получения высокообъемных полимеров, таких как поливинилацетат (PVA), полихлоропрен (PC), различные акрилаты и множество смол на основе сополимеров стирола-бутадиена-акрилонитрила. Эмульсионная полимеризация применяется также для полимеризации метилметакрилата, винилхлорида, винилиденхлорида и стирола. В последнее десятилетие вновь проявился интерес к комбинированию указанных эмульсионных полимеров с адгезивами на соевой основе, обусловленный низкой стоимостью таких адгезивов и потребностью в адгезивах, не содержащих формальдегида, для работ по внутренней отделке помещений. В настоящее время с применением мочевиноформальдегидных смол производятся, главным образом, клееная фанера, древесно-волокнистые плиты средней плотности (MDF) и древесно-стружечные плиты (РВ). Несмотря на то что указанные смолы показывают высокую прочность сцепления с субстратом или адгезионную прочность, быстро отверждаются и удобны в работе, они не обладают гидролитической стабильностью по всему полимерному каркасу. Это служит причиной выделения большого количества свободного формальдегида из готовых продуктов (и, в конечном счете, вдыхания его проживающими в доме людьми). Принят ряд законодательных актов по запрещению использования таких смол при внутренней отделке помещений (California Air Resource Board-CARB, 2007).

В качестве исходного сырья для адгезивов на соевой основе могут использоваться соевая мука, соево-белковые концентраты (SPC) или соево-белковые изоляты (SPI). В целях упрощения в настоящем описании все соевые продукты, содержащие более 20% углеводов, обозначаются термином "соевая мука". Соевая мука стоит дешевле, чем SPI, однако она часто содержит высокие уровни активированной уреазы (фермента, который разлагает мочевину до аммиака), поэтому требует обработки (денатурации) для разрушения уреазы без нарушения соотношения вязкость/содержание твердых веществ и без ухудшения эксплуатационных свойств готового продукта. Соевая мука содержит также высокие уровни углеводов, что требует применения более сложной техники сшивки (будучи сшитыми, эти углеводы способны намного улучшить водостойкость адгезивов на соевой основе).

Углеводы присутствуют в соевой муке в виде как водорастворимых, так и нерастворимых в воде фракций. Из нерастворимых углеводов присутствует, главным образом, гемицеллюлоза, наряду с небольшим количеством целлюлозы. Растворимая фракция состоит преимущественно из сахарозы, раффинозы и стахиозы. Тепловая обработка соевой муки может инициировать множество реакций между углеводами и белком. Эти реакции различны по своему характеру и часто обозначаются обобщенно как реакции Майяра.

SPC содержит более высокое количество белка, чем соевая мука, но более низкое, чем SPI. В обычных случаях SPC получают путем промывки спиртом для удаления растворимых углеводов.

SPI обычно получают методом изоэлектрического осаждения. Этот метод позволяет удалить не только растворимые сахара, но и хорошо растворимые низкомолекулярные белки, оставляя, главным образом, высокомолекулярные белки, которые являются оптимальными для склеивания, даже без модификации. Благодаря этому SPI дает очень стойкий адгезив с приемлемой долговечностью.

Раскрытие изобретения

Настоящее изобретение обеспечивает способ производства стабильных адгезивов с улучшенной адгезионной прочностью во влажном и сухом состоянии. Способ включает тепловую обработку соевой муки до получения денатурированной соевой муки, не содержащей, в основном, уреазной активности, и последующее добавление мочевины в денатурированную соевую муку с образованием стабильного адгезива на основе соевой муки, который далее по тексту обозначается как продукт на основе сои/мочевины (SUP).

"Стабильный" относится к адгезиву, который остается стабильно вязким и pH-стабильным в течение, по меньшей мере, нескольких месяцев. Под "pH-стабильным" подразумевается адгезив, вязкость которого в измерениях ротационным вискозиметром Brookfield (Брукфилд) остается на уровне 500 сантипуаз в течение, по меньшей мере, 20 часов. "Не содержащая, в основном," в контексте описания означает, что традиционные тесты не обнаруживают присутствия в соевой муке значительного количества уреазы, которое в типичных случаях измеряется по изменениям pH во времени. Так, соевая мука, "не содержащая, в основном," уреазной активности, показывает изменение pH менее чем на одну единицу pH в течение тридцати суток в присутствии мочевины при комнатной температуре.

Денатурация вызывается нагреванием соевой муки до температуры, по меньшей мере, от 40°C до 100°C в течение, по меньшей мере, от 15 до 500 мин; денатурированная соевая мука содержит, по меньшей мере, 20% углеводов.

Мочевина добавляется в денатурированную соевую муку при температуре соевой муки в пределах вышеуказанного диапазона предпочтительно в количестве от максимум пяти частей мочевины на одну часть соевой муки до минимум 0,25 части мочевины на одну часть соевой муки. В одном из вариантов воплощения изобретения одна часть мочевины добавляется на одну часть соевой муки, в то время как в альтернативном варианте две части мочевины добавляются на одну часть соевой муки с получением стабильного продукта на основе сои/мочевины (SUP).

Способ настоящего изобретения включает также добавление к SUP сшивающего агента. Сшивающий агент может быть не содержащим формальдегида сшивающим агентом, выбираемым из полимерного метил-дифенил-диизоцианата (pMDI), аминоэпихлоргидринового аддукта, эпоксидной, альдегидной или мочевиноальдегидной смолы и комбинаций перечисленного. Сшивающий агент может быть также не содержащим формальдегида сшивающим агентом, выбираемым из формальдегида, фенолоформальдегида, мочевиноформальдегида, меламиномочевиноформальдегида, фенолорезорцина и любой комбинации перечисленного. Сшивающий агент предпочтительно добавляется в количестве, по меньшей мере, от 0,1% до 80 масс.% Однако может также добавляться и SUP на низких уровнях в целях удешевления традиционных адгезивов.

Способ настоящего изобретения включает также добавление разбавителя к SUP. Разбавитель может быть реакционноспособным или нереакционноспособным и выбирается из глицерина, этиленгликоля, пропиленгликоля, неопентилгликоля и их полимерных вариантов. pH готового адгезива может регулироваться путем добавления соответственно традиционной кислоты или основания.

Настоящее изобретение обеспечивает также способ приготовления стабильной водной дисперсии или эмульсии адгезивной смолы путем добавления SUP к эмульгированному или диспергированному полимеру с образованием стабильной дисперсии или эмульсии продукта на основе мочевины/сои (SUPD). Способ предусматривает тепловую обработку соевой муки до получения денатурированной соевой муки, не содержащей, в основном, уреазы; добавление мочевины с получением SUP и последующее комбинирование последнего с эмульгированным или диспергированным полимером с образованием стабильной дисперсии или эмульсии продукта на основе сои/мочевины (SUPD).

Денатурация проводится путем нагревания соевой муки, которая содержит, по меньшей мере, 20% углеводов, до температуры, по меньшей мере, от 40°C до 100°C в течение, по меньшей мере, от 15 до 500 мин.

В одном из вариантов воплощения изобретения мочевина добавляется к денатурированной соевой муке при температуре соевой муки от 40°C до 100°C. Мочевина добавляется к денатурированной соевой муке в количестве, эквивалентном от максимум пяти частей мочевины на одну часть соевой муки до минимум 0,25 части мочевины на одну часть соевой муки, с образованием SUP.

SUP добавляется к эмульгированным или диспергированным полимерам с выходом SUPD. Эмульсия или дисперсия любого полимера, включая дисперсии поливинилацетата (PVA) или фенолоформальдегида (PFD), может модифицироваться добавлением SUP настоящего изобретения.

Способ может включать также добавление сшивающего агента к SUPD настоящего изобретения. Сшивающий агент может быть не содержащим формальдегида сшивающим агентом, выбираемым из полимерного метил-дифенил-диизоцианата (pMDI), аминоэпихлоргидриновых аддуктов, эпоксидной, альдегидной или мочевиноальдегидной смолы и любой комбинации перечисленного. Сшивающий агент может также быть не содержащим формальдегида сшивающим агентом, выбираемым из формальдегида, фенолоформальдегида, мочевиноформальдегида, меламиномочевиноформальдегида, фенолорезорцина и любой комбинации перечисленного. Сшивающий агент предпочтительно добавляется в количестве, по меньшей мере, от 0,1% до 80 масс.%.

Способ настоящего изобретения может также включать дополнительно стадию распылительной или сублимационной сушки для получения порошкообразного адгезива.

Патентная заявка США №2004-0089418, заявленная Li et al. (Li), описывает соевый белок, сшитый с полиамидоаминоэпихлоргидриновой смолой (РАЕ). Li описывает эти конкретные РАЕ, которые известны как обладающие высокой прочностью сцепления во влажном состоянии аддитивы для бумаги и древесины, во многих возможных реакциях с функциональными группами белков. Согласно Li, денатурация SPI проводится щелочью при температурах подогрева, после чего денатурированный SPI комбинируется с соответствующей РАЕ-смолой с выходом водостойкого клеящего материала. Этот водный соевый раствор следует готовить непосредственно перед сополимеризацией (или подвергать сублимационной сушке) для достижения требуемой стойкости в хранении. В настоящем изобретении модификация соевой муки (содержащей как белок, так и углеводы) добавлением мочевины приводит к совершенно неожиданному повышению стабильности и к намного более улучшенной совместимости при сравнимых соотношениях соя/РАЕ без сколь-либо заметного снижения адгезионной прочности отвержденной смолы в сухом или влажном состоянии.

Далее, Li ничего не говорит об использовании углеводов сои с РАЕ. Li говорит об использовании SPI, что делает процесс денатурации менее актуальным, поскольку белок уже претерпел интенсивную тепловую обработку. В противоположность этому традиционная соевая мука хлебопекарного качества не обладает приемлемой адгезионной способностью, если не предусмотреть стадию денатурации и применение сшивающего агента. Li ничего не говорит об этом.

Патент US 6497760, выданный Sun et al. (Sun), использует SPI в качестве исходного материала для производства адгезивов. Sun указывает на возможность модификации соевой муки, но не с помощью мочевины. Мочевина известна как денатурирующий агент для адгезивов с уреазной активностью на уровне от незначительной до полностью отсутствующей, таких как SPI. Однако ничего не известно о том, что мочевина может служить в качестве эффективного денатурирующего агента для соевой муки, содержащей уреазную активность на уровне от умеренной до высокой. В то время как известно, что для денатурации SPI можно использовать мочевину (Kinsella, J. Am. Oil Chem. Soc., March 1979, 56: 244), Sun ничего не говорит об использовании мочевины с соевой мукой в связи с уреазной активностью. Тем не менее, настоящее изобретение демонстрирует, в действительности, возможность применения мочевины в качестве особенно эффективного агента для денатурации и сольватации соевой муки, причем в обычных случаях мочевина добавляется в соевую муку в меньшем количестве и при более высоких температурах, чем в предшествующем уровне техники.

В настоящем изобретении мочевина используется для сольватации и денатурации соевого белка, что делает требуемые функциональные группы его более доступными для адгезии и сшивки. Сшивающие агенты, такие как АЕ и РАЕ (в более широком смысле обозначаемые как аминоэпихлоргидриновые аддукты и полиаминоэпихлоргидриновые аддукты), полиизоцианаты, эпоксидные смолы и формальдегидные смолы, повсеместно используются сегодня в уровне техники. Однако стабильный денатурированный мочевиной продукт на основе соевой муки (SUP) настоящего изобретения также обладает улучшенной совместимостью с субстратом и стабильностью при добавлении и без добавления подходящего сшивающего агента, а также намного более высокой устойчивостью к биологическому воздействию.

Фактически все стабильные адгезивные продукты на основе денатурированной мочевиной соевой муки (SUP) настоящего изобретения показали повышенную устойчивость к биологическому воздействию в течение, по меньшей мере, нескольких месяцев, что очень неожиданно для соевого белка в водном окружении. Кроме того, этот отличительный признак не зависит от типа используемой соевой муки. Все типы соевой муки, будь то соевая мука с высоким или низким индексом распределения белка (PDI) либо мука с высоким или низким содержанием белка, показывали одинаковый эффект до тех пор, пока уреазная активность значительно не снизилась.

Улучшенные способы дают ряд преимуществ перед предшествующим уровнем техники. Во-первых, SUP/SUPD настоящего изобретения имеют намного более низкую вязкость, чем другие адгезивы на соевой основе, что позволяет легко перевозить и наносить их. Во-вторых, SUP/SUPD настоящего изобретения обладают намного более высокой устойчивостью к биологическому разложению. В-третьих, SUP/SUPD настоящего изобретения имеют намного более высокое процентное содержание твердых веществ. В-четвертых, SUP/SUPD настоящего изобретения проявляют более высокую реактивность по отношению к определенным сшивающим агентам, показывая превосходную стойкость в хранении в присутствии сшивающих агентов. И, наконец, SUP/SUPD показывают превосходную биологическую устойчивость без добавления биоцидов.

Краткое описание фигур

Фиг.1 показывает профиль денатурации соевой муки с помощью NaOH.

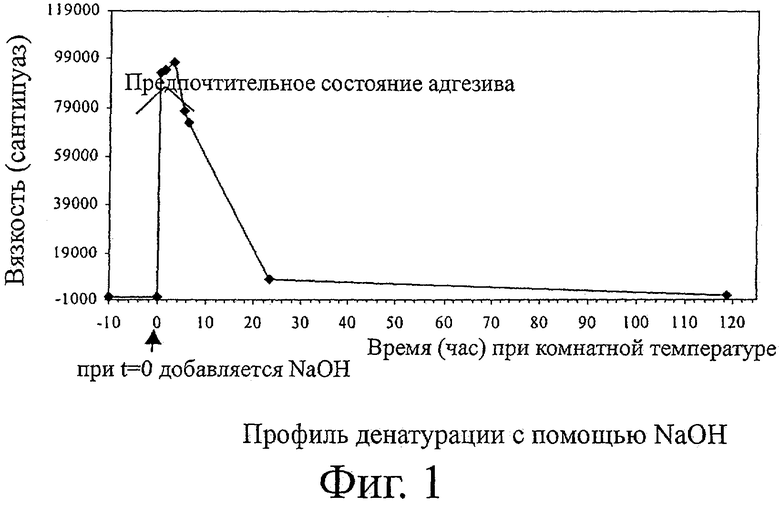

Фиг.2 показывает pH-стабильность продуктов на основе сои/мочевины во времени.

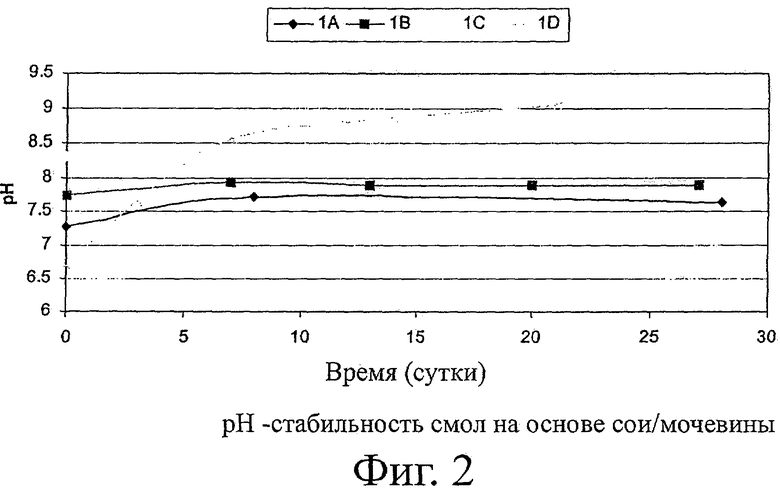

Фиг.3 показывает стабильность вязкости продуктов на основе сои/мочевины во времени.

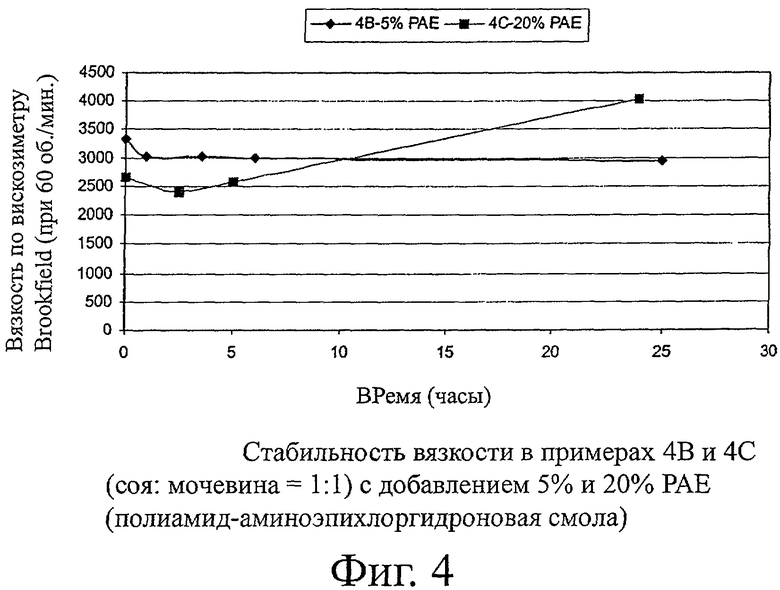

Фиг.4 показывает стабильность вязкости продуктов на основе сои/мочевины (1:1) с 5% и 20% РАЕ во времени.

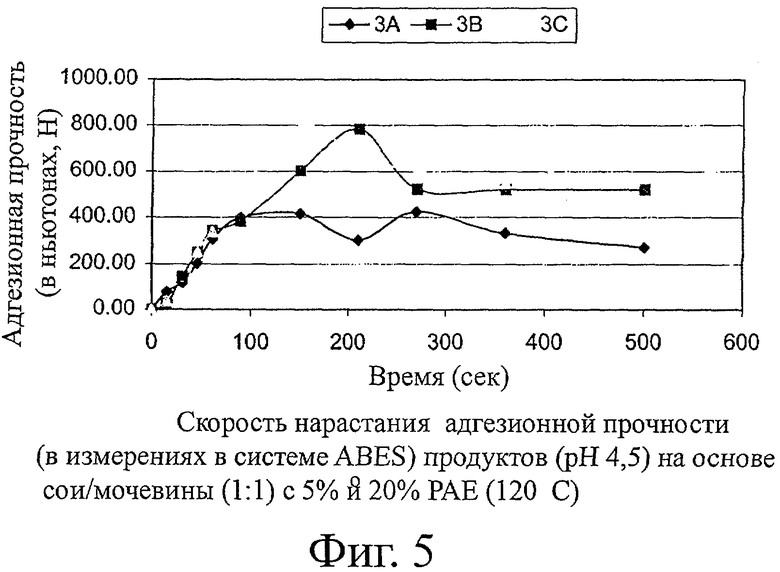

Фиг.5 показывает скорость нарастания адгезионной прочности (в измерениях с помощью ABES = автоматизированной системы оценки адгезионной прочности) продуктов (pH 4,5) на основе сои/мочевины (1:1) с 5% и 20% РАЕ во времени.

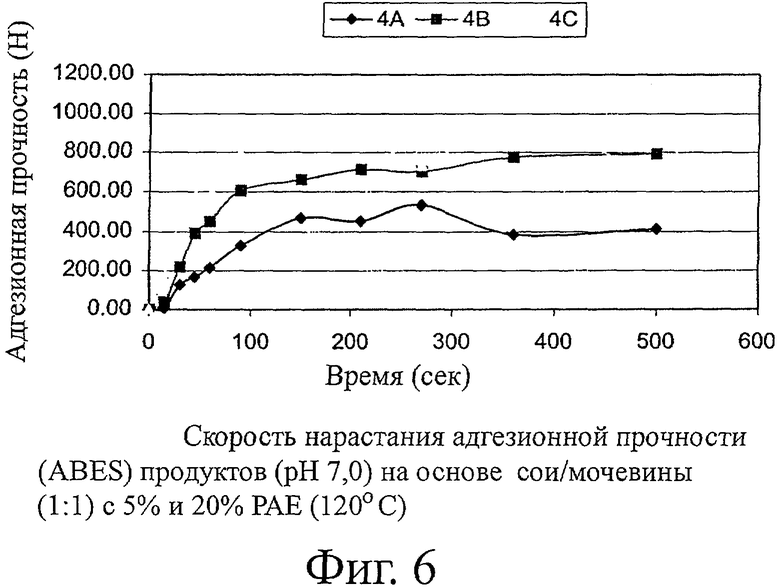

Фиг.6 показывает скорость нарастания адгезионной прочности (ABES) продуктов (pH 7,0) на основе сои/мочевины (1:1) с 5% и 20% РАЕ во времени.

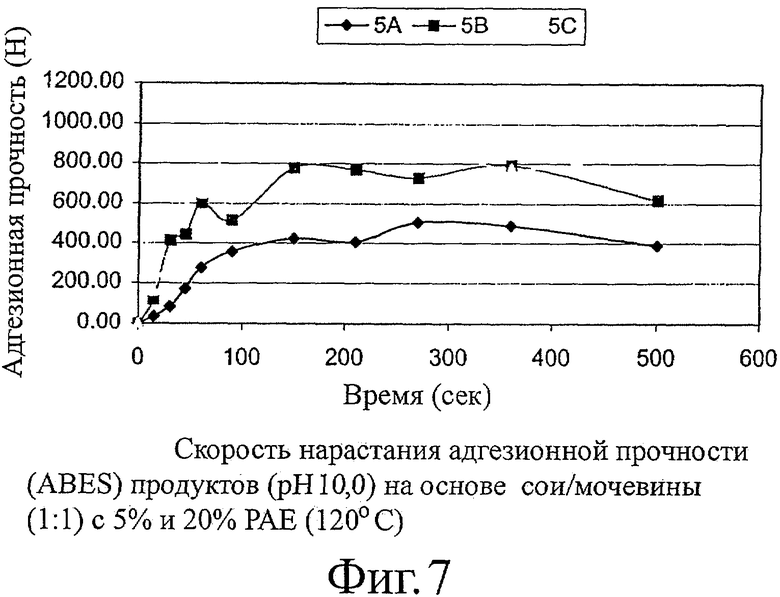

Фиг.7 показывает скорость нарастания адгезионной прочности (ABES) продуктов (pH 10,0) на основе сои/мочевины (1:1) с 5% и 20% РАЕ во времени.

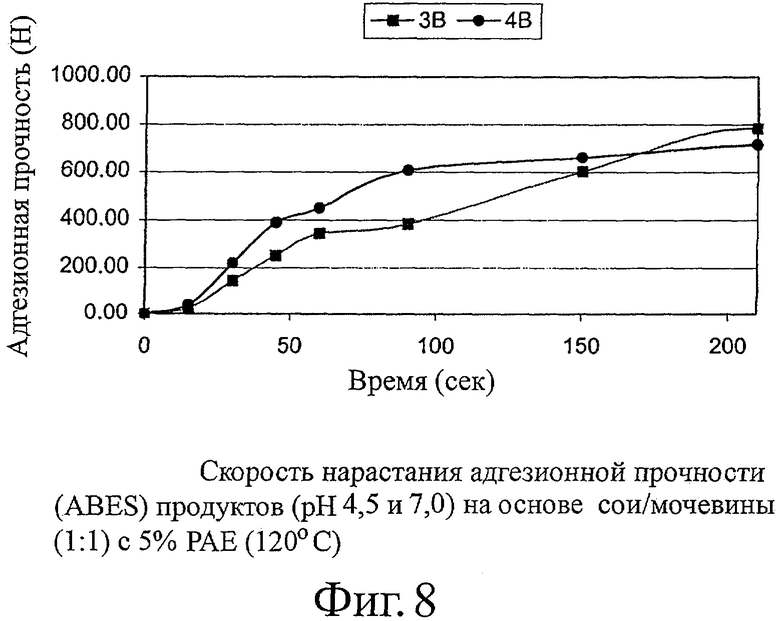

Фиг.8 показывает скорость нарастания адгезионной прочности (ABES) продуктов (pH 4,7 и 7,0) на основе сои/мочевины (1:1) с 5% РАЕ во времени.

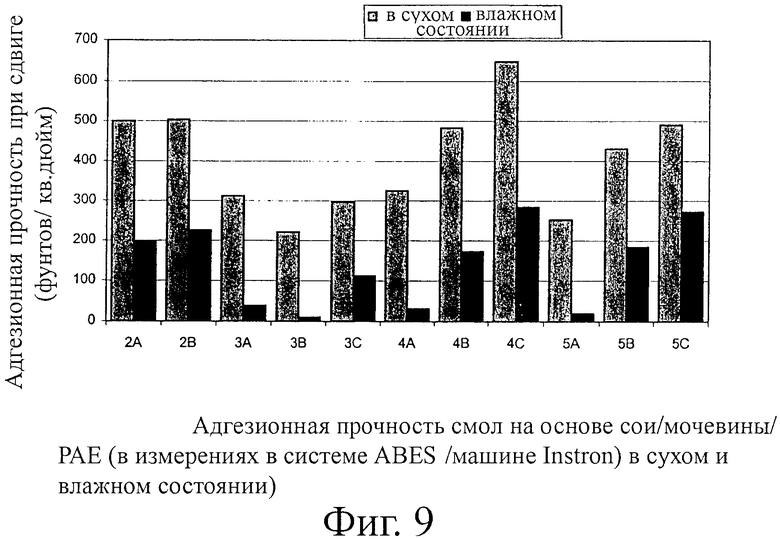

Фиг.9 показывает адгезионную прочность (ABES/Instron = испытательная машина для оценки прочности сцепления на разрыв) продуктов на основе сои/мочевины/РАЕ в сухом и влажном состоянии.

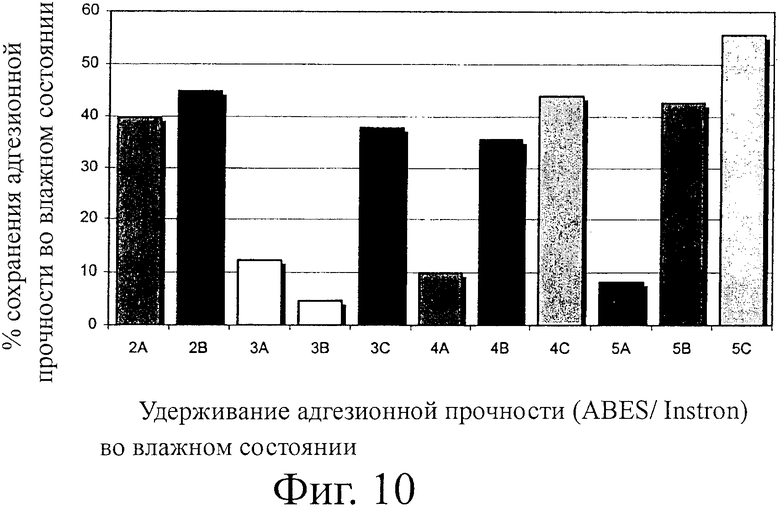

Фиг.10 показывает сохранение адгезионной прочности (ABES/Instron) во влажном состоянии.

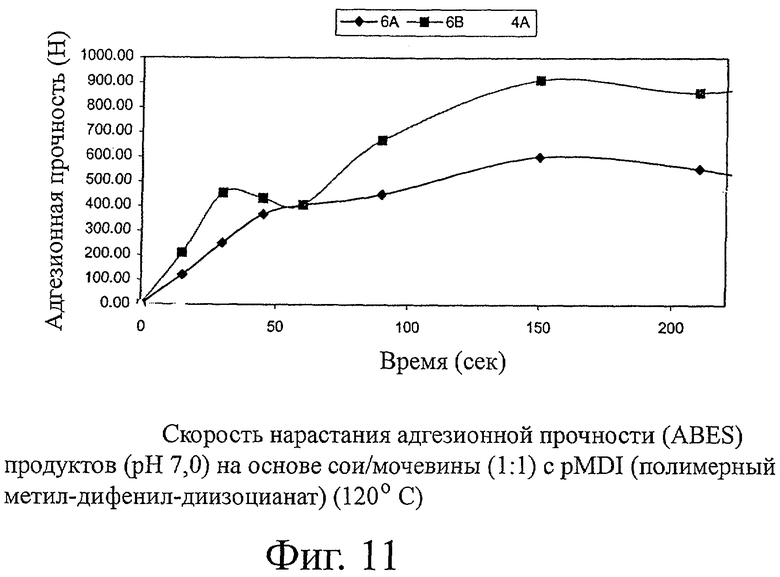

Фиг.11 показывает скорость нарастания адгезионной прочности (ABES) продуктов (pH 7,0) на основе сои/мочевины (1:1) с pMDI во времени.

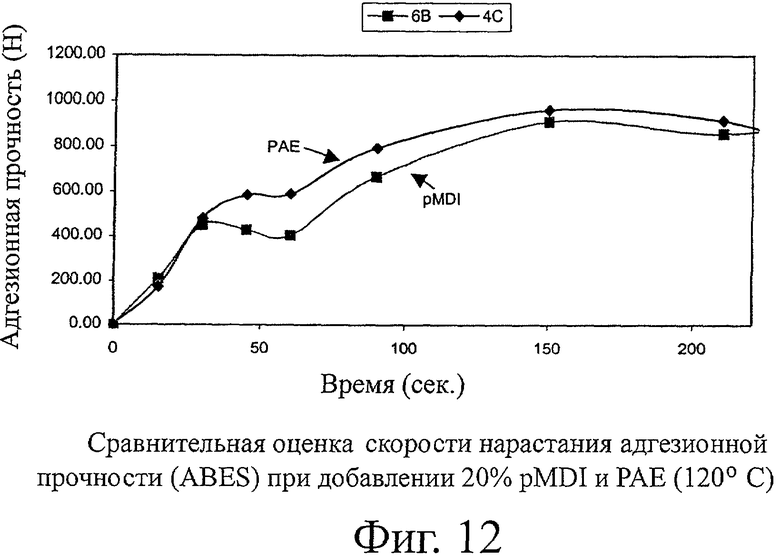

Фиг.12 сравнивает скорость нарастания адгезионной прочности (ABES) при добавлении 20% pMDI и РАЕ.

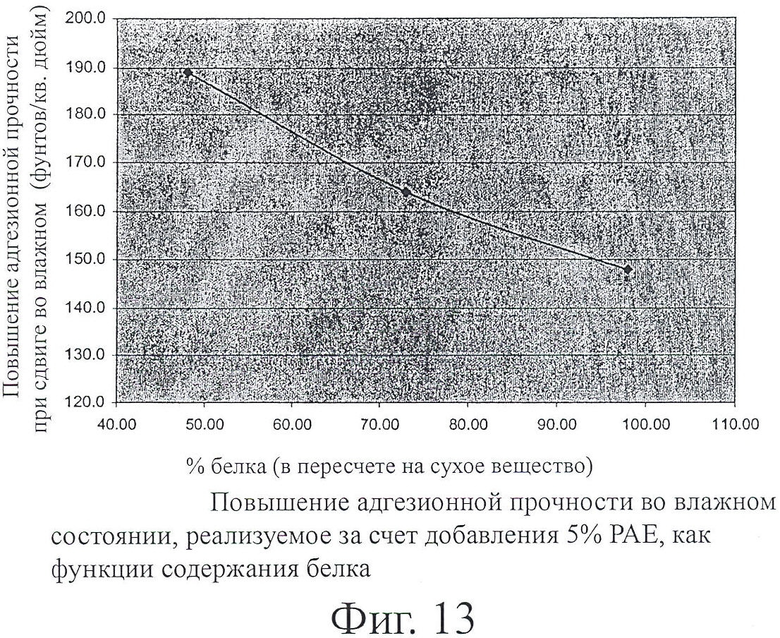

Фиг.13 показывает повышение адгезионной прочности (ABES/Instron) во влажном состоянии при добавлении 5% РАЕ к соевым продуктам с различным содержанием белка.

Фиг.14 показывает стабильность вязкости и pH смол из PVA/сои/мочевины.

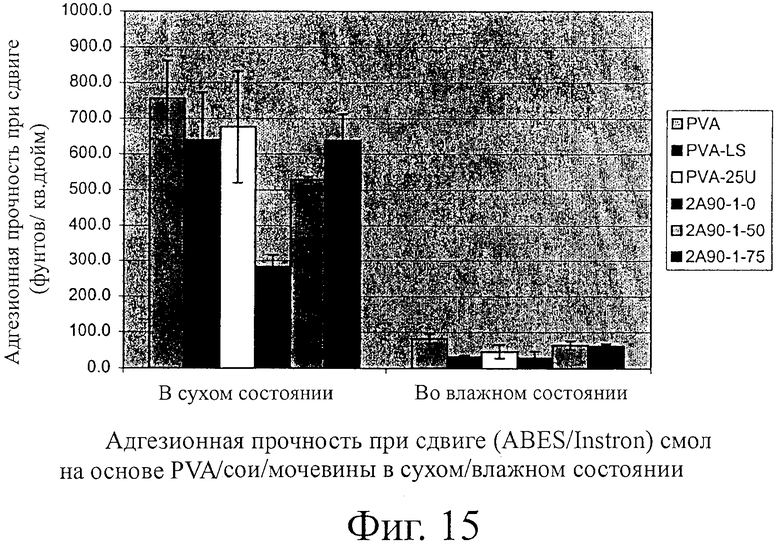

Фиг.15 показывает адгезионную прочность при сдвиге (ABES/Instron) смол из PVA/сои/мочевины в сухом/влажном состоянии.

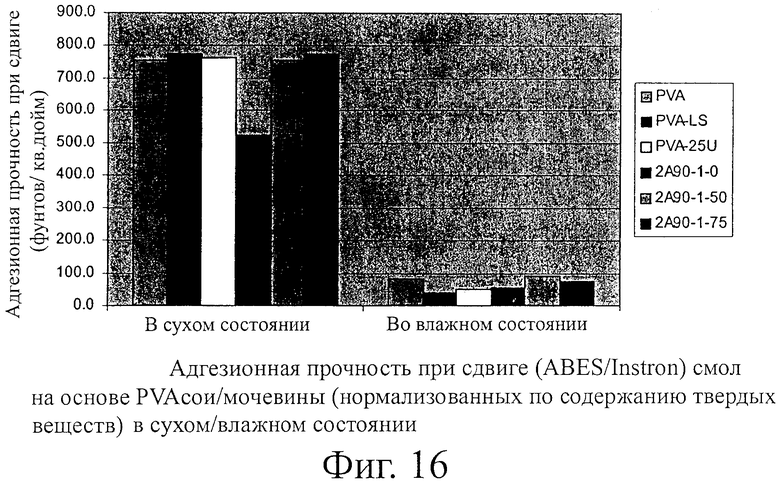

Фиг.16 показывает адгезионную прочность при сдвиге (ABES/Instron) смол из PVA/сои/мочевины (нормализованных по содержанию твердых веществ) в сухом/влажном состоянии.

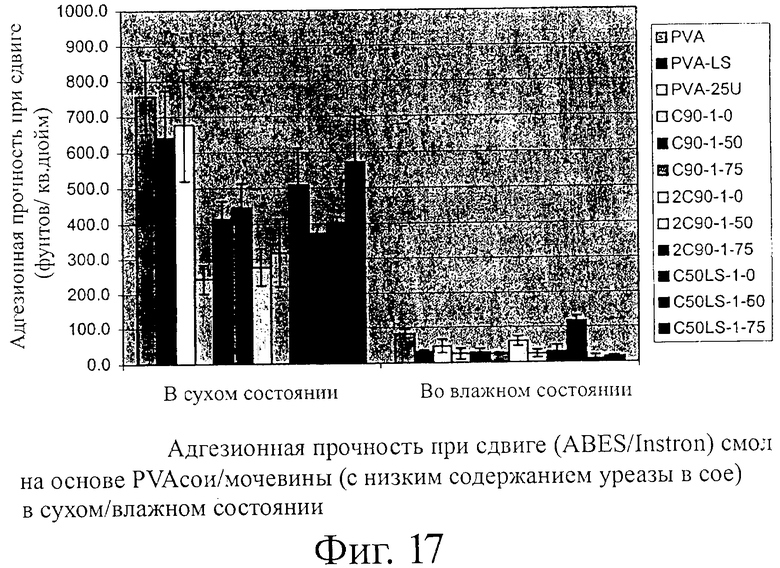

Фиг.17 показывает адгезионную прочность при сдвиге (ABES/Instron) смол из PVA/сои/мочевины (с низким содержанием уреазы сои) в сухом/влажном состоянии.

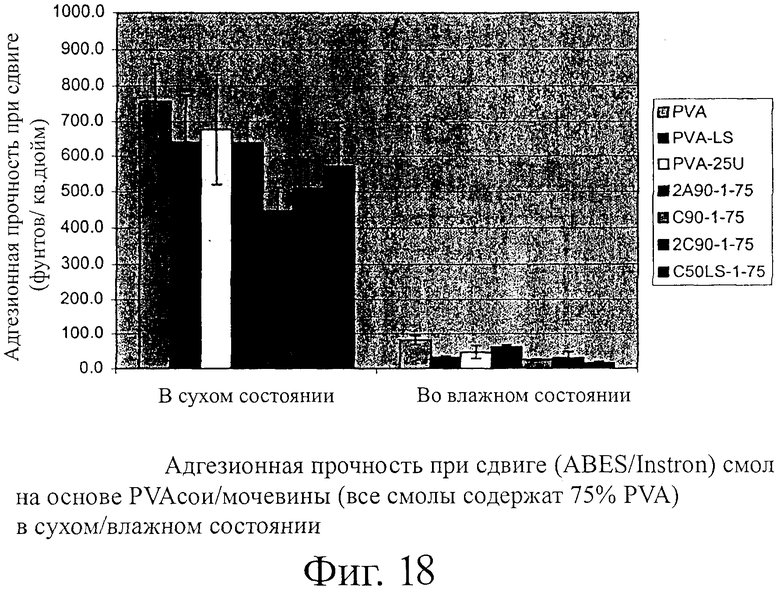

Фиг.18 показывает адгезионную прочность при сдвиге (ABES/Instron) смол из PVA/сои/мочевины (все смолы содержат 75% PVA) в сухом/влажном состоянии.

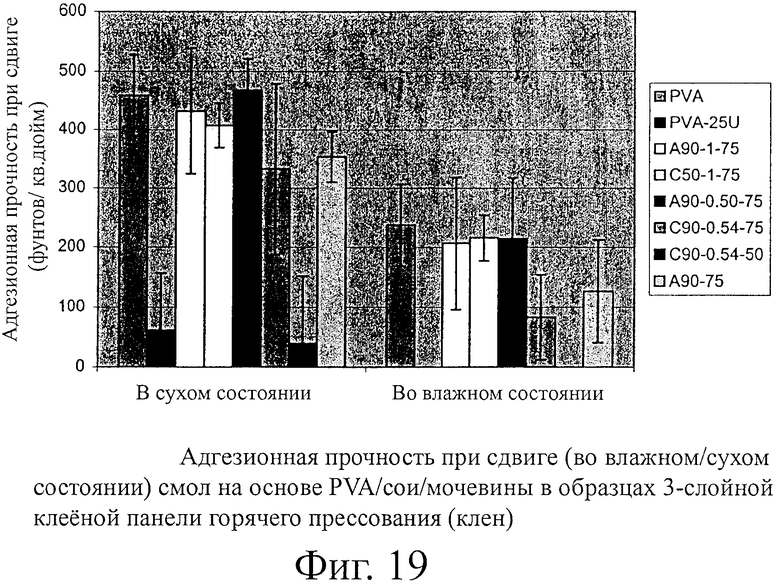

Фиг.19 показывает адгезионную прочность при сдвиге (во влажном/сухом состоянии) смол из PVA/сои/мочевины в 3-слойной фанерной панели горячего прессования (клен).

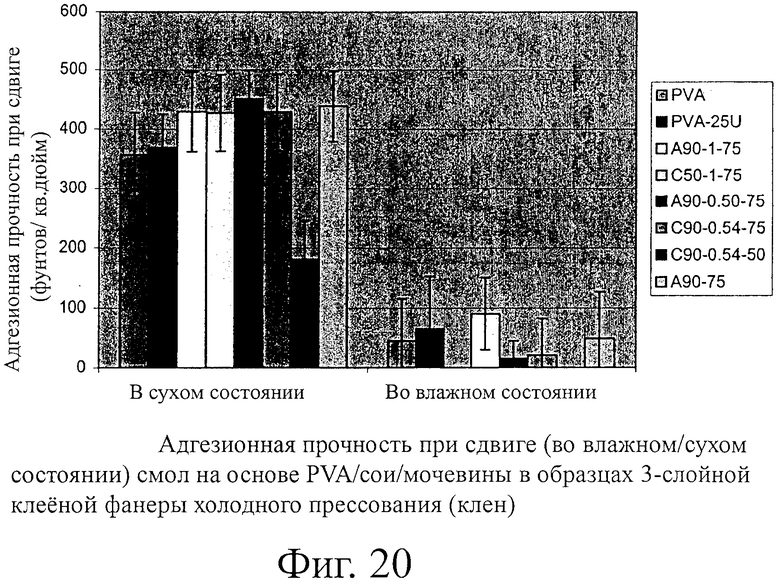

Фиг.20 показывает адгезионную прочность при сдвиге (во влажном/сухом состоянии) смол из PVA/сои/мочевины в 3-слойной фанерной панели холодного прессования (клен).

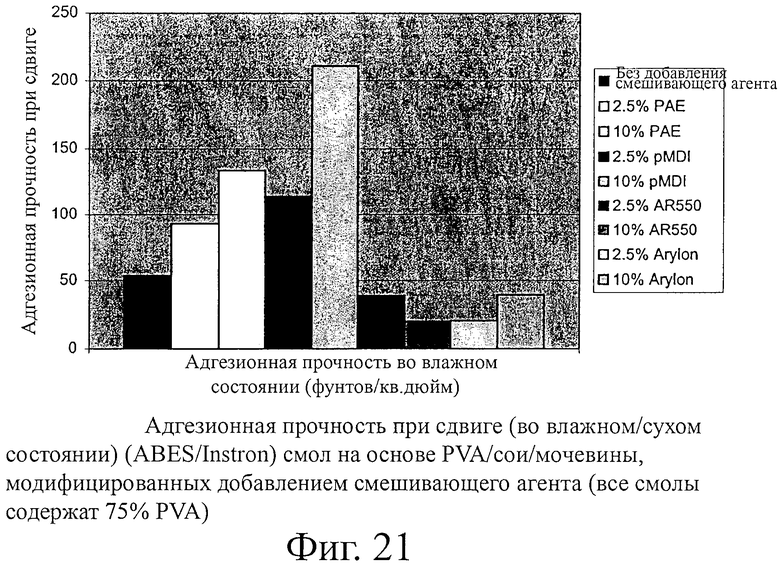

Фиг.21 показывает адгезионную прочность при сдвиге (ABES/Instron) смол из PVA/сои/мочевины (в сухом/влажном состоянии), модифицированных сшивающим агентом (все смолы содержат 75% PVA).

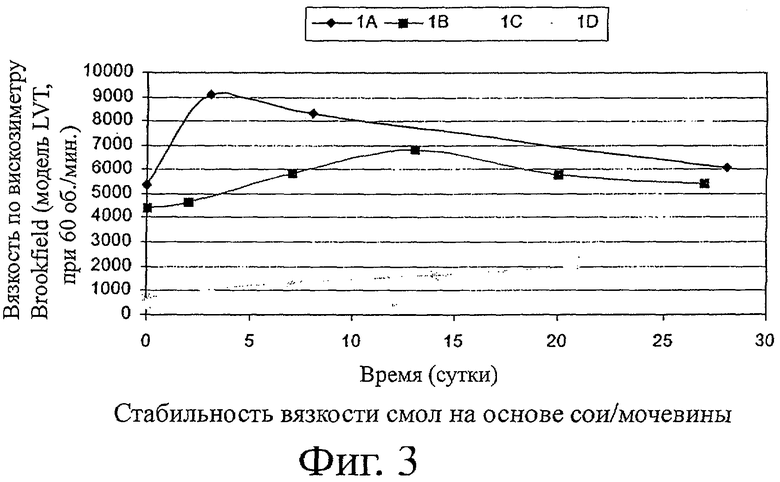

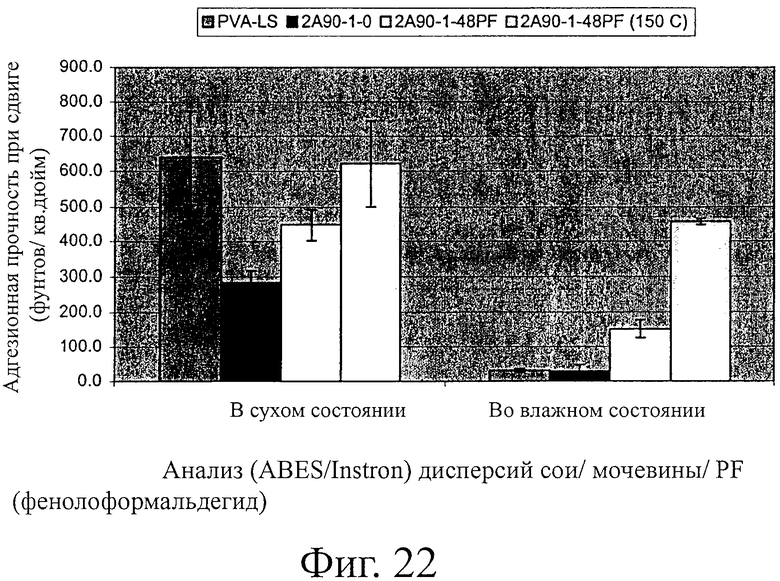

Фиг.22 показывает результаты анализа (ABES/Instron) дисперсий соя/мочевина/PF.

Осуществление изобретения

Соевая мука после правильно проведенной ее денатурации может служить отличным адгезивом. В процессе денатурации белки, содержащиеся в соевой муке, "разворачивают" свою нативную структуру, что делает доступными большое количество гидрофильных амидных групп белкового каркаса. Регулирование степени денатурации является критическим в производстве адгезива с повышенной адгезионной прочностью и стабильностью.

Если подвергнуть соевую муку в водном растворе тепловой обработке при температуре, по меньшей мере, от 40°С до 100°С в течение периода времени, по меньшей мере, от 15 до 500 минут, то можно получить раствор соевой муки, денатурированной нагревом и не содержащей, в основном, значительные количества уреазы. В одном из вариантов воплощения изобретения тепловая обработка соевой муки с высоким содержанием уреазы проводится при 90°С в течение 60 минут, в то время как соевой муки с низким содержанием уреазы - при 50°С в течение 60 минут. В то время как тепловая обработка соевой муки до состояния денатурации является абсолютно необходимой, время выдержки при высокой температуре, требуемой для денатурации соевой муки, зависит от требуемой степени денатурации и/или модификации. Время, требуемое для денатурации соевой муки, зависит также от вида выбранного (если это требуется) сшивающего агента для придания дополнительной водостойкости.

К сожалению, денатурированная нагревом соевая мука обладает очень высокой вязкостью и имеет низкое содержание твердых веществ, что затрудняет ее транспортировку и хранение, и начинает разлагаться или "портиться" спустя всего лишь несколько часов. Однако добавление мочевины в денатурированную нагревом и не содержащую, в основном, уреазы соевую муку для получения стабильного продукта на основе сои/мочевины (SUP) не только снижает вязкость, но и (что совершенно неожиданно!) значительно повышает биологическую устойчивость водного продукта. Кроме того, по стабильности вязкости и pH продукты SUP намного превосходят традиционные соевые адгезивы, даже в случае добавления сшивающего агента. Добавление мочевины является критическим в плане контроля вязкости, совместимости с субстратом, стабильности и сольватации (которая повышает реактивность по отношению к соответствующим сшивающим агентам) адгезива, но ее можно добавлять только в муку, предварительно подвергнутую денатурации нагревом для уменьшения уреазной активности.

Содержание мочевины может регулироваться с целью контроля характеристик текучести или температуры стеклования (Tg) готовой адгезивной смолы. Это позволяет подвергать SUP или SUPD распылительной сушке и превращать адгезивную смолу в готовый к употреблению порошок. В дополнение к этому введение мочевины совершенно неожиданно обеспечивает повышение биологической устойчивости и стабильности как вязкости, так и pH даже при комбинировании с определенными сшивающими агентами. Под биологической устойчивостью имеется в виду отсутствие роста плесеней и/или отсутствие разложения, ведущего к получению продукта с запахом порчи.

В типичных случаях мочевина вносится в денатурированную нагревом и не содержащую, в основном, уреазы соевую муку при температурах от 40°C до 100°C. В одном из вариантов воплощения изобретения в муку с высоким содержанием уреазы мочевина добавляется при температурах от 75°C до 90°C, в то время как в муку с низким содержанием уреазы - при температурах от 45°C до 55°C. Для получения SUP требуется примерно от 15 до 500 мин.

Мочевина может служить нескольким целям в указанных продуктах, включая сольватацию, химическую реакционноспособность, денатурацию и биологическую устойчивость. Степень участия ее в каждом из этих свойств неизвестна, но, по всей вероятности, она при различных уровнях добавления участвует во всех четырех. Количество мочевины, добавляемое к денатурированной нагревом соевой муке, может составлять примерно от пяти частей мочевины на одну часть соевой муки (s/s) до 0,25 части мочевины на одну часть соевой муки (s/s); наиболее предпочтительно - от двух частей мочевины на одну часть соевой муки до примерно 0,5 части мочевины на одну часть соевой муки. Уровень мочевины можно регулировать с целью контроля характеристики текучести, или Tg, адгезива, что позволяет дополнительно вводить в данную технологию стадию распылительной/сублимационной сушки и превращать адгезив в готовый к употреблению порошок.

Добавление мочевины при высоких температурах позволяет проводить смешивание при низкой вязкости, а также позволяет мочевине реагировать с компонентами соевой муки, допуская, например, карбамилирование белков соевой муки (Stark G.R. et al., J. Biological Chemistry 235 (II): 3177-3181 Nov. 1960). При использовании соевой муки с низкими уровнями уреазной активности способ может быть упрощен до одностадийного, в котором мочевина и соя смешиваются при комнатной температуре, а затем полученная смесь подвергается тепловой обработке в требуемом температурном диапазоне. Однако мука с повышенными уровнями белка и повышенными уровнями уреазной активности обладает улучшенными адгезионными свойствами.

В некоторых случаях применения может быть желательным добавление разбавителя или каустического агента для обеспечения вязкости, клейкости или некоторых других полезных свойств в зависимости от назначения и/или использования сшивающего агента. Однако добавление слишком большого количества каустического агента в адгезив может разрушить остаточную третичную/четвертичную структуру соевого белка и быстро привести к выбросу аммиака, а в конечном итоге, к ухудшению эксплуатационных свойств адгезива. pH таких адгезивов составляет предпочтительно менее 10, а в одном из вариантов воплощения изобретения pH составляет от 5 до 10 для достижения оптимальной стабильности и совместимости с субстратом. Однако в некоторых SUPD-системах pH может составлять менее 5.

SUP по настоящему изобретению может добавляться к эмульгированным или диспергированным полимерам, например, в эмульсии поливинилацетата (PVA) и дисперсии фенолоформальдегида (PFD), для получения стабильного SUPD. В типичных случаях добавление не модифицированной соевой муки или NaOH-денатурированной соевой муки непосредственно к эмульгированным полимерам приводит к получению смол с низкой стабильностью и совместимостью с субстратом.

Добавление SUP по настоящему изобретению к эмульгированным или диспергированным полимерам осуществляется путем простого смешивания в различных, выпускаемых промышленностью смесительных танках, танках-разбавителях или реакторах. Температура смеси не считается критическим параметром, и в типичных случаях применяется комнатная температура, хотя может быть желательным и приемлемым комбинирование SUP с эмульгированным или диспергированным полимером при повышенных температурах. Для обеспечения оптимальной стабильности SUPD может потребоваться регулирование конечного pH с помощью кислот или оснований, однако такое регулирование обычно является довольно умеренным и больше подходит для обеспечения стабильности эмульсии или дисперсии, чем компонента на основе сои/мочевины.

SUP или SUPD настоящего изобретения могут использоваться в своем нативном виде или могут быть модифицированы в дальнейшем добавлением соответствующего сшивающего агента(-ов). Тип и количество сшивающего агента могут зависеть от количества углеводов в соевой муке. Например, количество углеводов в муке может колебаться от 1% до 60% в зависимости от предварительной обработки соевой муки. Некоторые виды муки, т.е. соево-белковые концентраты (SPC), в типичных случаях содержат от 15% до 30% углеводов, в то время как другие виды соевой муки могут содержать от 40% до 50% углеводов. В одном из вариантов воплощения изобретения соевая мука содержит 20% углеводов. Поскольку углеводы являются основной причиной низкой водостойкости соевой муки, сшивка этих углеводов позволяет получить адгезивы с повышенной адгезионной прочностью (в сухом и влажном состоянии). В дополнение к этому сшивка углеводов приводит к получению адгезивов с пониженными водопоглощающей способностью и способностью к набуханию (которые могут приводить к нарушению сцепления адгезивов во влажном состоянии).

Сшивающий агент может содержать или не содержать формальдегид. Хотя для работ внутри помещений более желательны сшивающие агенты, не содержащие формальдегида, при некоторых работах по наружной отделке также годятся и формальдегидсодержащие сшивающие агенты. Не содержащие формальдегида сшивающие агенты, пригодные для применения с адгезивами настоящего изобретения, включают изоцианаты, такие как полимерный метил-дифенил-диизоцианат (pMDI), аминоэпихлоргидриновая смола, эпоксидные, альдегидные или мочевиноальдегидные смолы, способные реагировать с соевой мукой. Под аминоэпихлоргидриновыми смолами имеются в виду смолы, полученные реакцией эпихлоргидрина с аминофункциональными соединениями, среди которых можно назвать полиамидоаминоэпихлоргидриновые смолы (РАЕ-смолы), полиалкиленполиаминоэпихлоргидриновые смолы (РАРАЕ-смолы) и аминополимерэпихлоргидриновые смолы (АРЕ-смолы). РАЕ-смолы включают азетидининофункциональные РАЕ-смолы на основе вторичных аминов, такие как Kymene™ 557H, Kymene™ 557LX, Kymene™ 617, Kymene™ 624 и ChemVisions™ CA1000 (все от Hercules Incorporated, Wilmington DE); эпоксидно-функциональные смолы на основе третичного амина-полиамида и эпоксидно-функциональные РАЕ-смолы на основе третичного амина-полиамидоурилена, такие как Kymene™ 450 от Hercules Incorporated, Wilmington DE. Пригодной для сшивки РАРАЕ-смолой является Kymene™ 736 от Hercules Incorporated, Wilmington DE. Kymene™ 2064 - это АРЕ-смола также от Hercules Incorporated, Wilmington DE. Все они представляют собой широко используемые промышленные материалы. Их химия описана в следующей ссылке: Н.Н. Espy, "Alkaline-Curing Polymeric Amine-Epichlorohydrin Resins", в Wet Strength Resins and Their Application, L.L.Chan, Ed., TAPPI Press, Atlanta GA, pp.13-44 (1994). Возможно также применение низкомолекулярных аминоэпихлоргидриновых конденсатов, таких как описанные у Coscia (патент US 3494775), в качестве не содержащих формальдегида сшивающих агентов. Возможные формальдегидсодержащие сшивающие агенты включают формальдегид, фенолформальдегид, мочевиноформальдегид, меламиномочевиноформальдегид, фенолрезорцин и любую их комбинацию.

Роль сшивающего агента, независимо от его типа, состоит в повышении плотности сшивки внутри самого адгезива, в увеличении Tg и снижении растворимости с приданием большей адгезионной прочности в сухом и влажном состоянии. Лучше всего это достигается при использовании сшивающих агентов, в молекуле которых имеется несколько реакционноспособных сайтов. Например, в одном из вариантов воплощения изобретения сшивающие агенты, не содержащие формальдегида, включают РАЕ в количествах от 0,1% до 80%, а формальдегидсодержащие сшивающие агенты включают фенолформальдегид в количествах от 1% до 90%.

Сшивающий агент в типичных случаях добавляется к SUP или SUPD непосредственно перед нанесением адгезива на субстрат, но в некоторых ситуациях он может добавляться за несколько дней или даже недель до употребления адгезива. Стойкость в хранении готового адгезива зависит как от режимов денатурации, так и от типа и количества сшивающего агента, но может составлять свыше нескольких дней. Таким образом, с помощью способа настоящего изобретения достигается значительное повышение, по сравнению с денатурированными щелочью продуктами (см. фиг.1), стабильности вязкости. Например, традиционные, денатурированные щелочью адгезивы обычно годятся к употреблению только в течение нескольких часов, даже без добавления сшивающего агента, что объясняется избыточной денатурацией и/или разрушительным гидролизом, сопровождающимся быстрой потерей третичной/четвертичной белковой структуры, которая особенно важна для получения белковых адгезивов с хорошей адгезионной прочностью.

Помимо сшивающего агента, в SUP/SUPD-адгезивы настоящего изобретения может вводиться ряд реакционноспособных или нереакционноспособных разбавителей. Эти разбавители могут служить для улучшения сольватации, последующей денатурации или какой-либо другой модификации физических свойств адгезива на основе сои/мочевины. Возможные для применения разбавители включают полиолы, такие как глицерин, этиленгликоль, пропиленгликоль или другой, пригодный для данной цели гидроксилсодержащий мономерный или полимерный материал, пеногасители, увлажнители и др., которые обычно используются в уровне техники. Эти разбавители/аддитивы могут вводиться на уровнях от 0,1% до более 70% от общей массы адгезива. Эти разбавители/модификаторы могут вводиться на любой стадии способа, т.е. перед, в процессе или после стадии инактивирования уреазы нагревом.

Адгезив настоящего изобретения может наноситься на подходящий субстрат в количествах от 1% до 25 масс.%, предпочтительно - от 1% до 10 масс.%, наиболее предпочтительно - от 2% до 8 масс.%. Примеры некоторых подходящих субстратов включают (но их перечень не ограничивается только названными здесь) лигноцеллюлозный материал, древесину или стекловолокно. Адгезив может наноситься любыми способами, известными из уровня техники, включая нанесение валиком, ножом, экструзией, поливом, с помощью устройств для нанесения в виде пены или путем распыления, таких как аппликатор смолы с вращающимся диском.

Применение адгезивов в производстве лигноцеллюлозных композитов описано в "Wood-based Composite Products and Panel Products", Chapter 10 of Wood Handbook - Wood as an Engineering Material, Gen. Tech. Rep. FPL-GTR-113, 463 pages, U.S. Department of Agriculture, Forest Service, Forest Products Laboratory, Madison, WI (1999). Ряд материалов, включая древесно-стружечные плиты, ориентированно-стружечные плиты (OSB), древесно-стружечные плиты вафельного типа, древесно-волокнистые плиты (включая древесно-волокнистые плиты средней плотности и высокой плотности), материал из плоской древесной стружки, ориентированной в одном направлении (PSL), ламинированный материал из склеенной древесной стружки (LSL) и другие аналогичные материалы. Лигноцеллюлозные материалы, такие как древесина, древесная пульпа, солома (включая рисовую, пшеничную или ячменную солому), льняные очесы, конопляный жмых и выжимки сахарной свеклы или тростника (багасса), могут использоваться в производстве термоотверждаемых продуктов изобретения. Лигноцеллюлозный продукт в типичных случаях изготовляют путем смешивания адгезива с субстратом в форме порошка, частиц, волокон, чипсов, хлопьевидных волокон, вафель, обрезок, стружек, древесных опилок, соломы, кóстры или стерни и последующего прессования и тепловой обработки полученной смеси до образования отверждаемого материала. Влагосодержание лигноцеллюлозного материала перед смешиванием с адгезивным составом должно быть в пределах от 2% до 20%. Адгезивные составы могут также использоваться для производства клееной фанеры или клееного из шпона бруса (LVL). Адгезивный состав может наноситься на поверхность шпона с помощью валика, скребка, путем полива или распыления. Затем множество слоев шпона накладывается друг на друга с образованием панели требуемой толщины. Панели помещаются в горячий пресс (например, с нагреваемой плитой) и прессуются до полного сцепления и отверждения материалов в брус. Фиброкартон может изготовляться способами мокрого свойлачивания (по принципу изготовления войлока)/мокрого прессования, сухого свойлачивания/сухого прессования или мокрого свойлачивания/мокрого прессования.

Наряду с лигноцеллюлозными субстратами адгезив может использоваться с такими субстратами, как стекловата, стекловолокно и другие неорганические материалы. Адгезив настоящего изобретения может также использоваться с комбинациями лигноцеллюлозных и неорганических субстратов.

Оценивались следующие характеристики адгезивов на основе соевой муки/мочевины.

(1) Физические свойства: основные характеристики, которые принимались во внимание, - это вязкость, измеренная ротационным вискозиметром Brookfield (модель LVT, две скорости вращения 30 и 60 об/мин, 4 шпинделя (1-4), которые выбирались с учетом вязкости продукта, содержания твердых веществ после выдержки в сушильном шкафу (печи) (150°С/1 ч или 125°С/1,5 ч), что приводило к некоторым потерям свободной мочевины, чем объясняется, почему теоретические значения выше измеренных значений); величина pH, вязкость при комнатной температуре и биологическая стабильность (определялась визуальным наблюдением за появлением признаков гниения или порчи сои подобно молоку).

2) Скорость нарастания адгезионной прочности в сухом состоянии: адгезионная прочность на сдвиг двух спрессованных слоев шпона оценивалась с помощью Automated Bonding Evaluation System (ABES) (Автоматизированная система оценки прочности сцепления) от AES, Inc. Эта система использовалась для определения того, как увеличивалась во времени прочность сцепления адгезива с субстратом при определенных температурно-временных режимах прессования. Во всех примерах применялась температура прессования 120°С. По результатам оценки строился график скорости нарастания относительной адгезионной прочности различных адгезивов как функции времени прессования. Подготовка образцов проводилась согласно методике определения адгезионной прочности на сдвиг/разрыв с помощью HRT ABES/Instron, но их испытания проводились в самом устройстве ABES в течение нескольких секунд после прессования.

3) Сохранение адгезионной прочности во влажном состоянии: недостаточная адгезионная прочность во влажном состоянии наблюдается в том случае, если по линии склеивания (клеевой шов) невозможно правильное распределение напряжений, возникающих на границе раздела древесина/клей, из-за расширения/сжимания древесины в ходе процессов увлажнения и сушки. Сохранение адгезионной прочности во влажном состоянии рассчитывается как % остаточной адгезионной прочности в сухом состоянии после вымачивания.

4) Оценка клееной фанеры для внутренней отделки: образцы 3-слойной фанеры изготовлялись из шпона дугласии (лжетсуги тиссолистной, семейство хвойных) способом, описанным ниже, и подвергались испытаниям согласно стандарту на фанеру для внутренней отделки Американской ассоциации производителей фанеры ANSI/HPVA HP-1-2004 4.6 "Three-cycle Soak Test" (тест с тремя циклами вымачивания).

Определение адгезионной прочности по методике HRT ABES/Instron

Изготовление образцов: образцы древесины штамповались из шпона восточной белой, или веймутовой, сосны с помощью ABES-штамповочного устройства таким образом, чтобы размеры готовых образцов составили 11,7 см вдоль волокон и 2,0 см перпендикулярно к волокнам, а толщина - 0,08 см. Тестируемый адгезив наносился на один конец образца таким образом, чтобы он полностью покрывал накладываемые друг на друга участки; норма расхода адгезива в большинстве случаев составляла от 3,8 до 4,2 мг/см2 по влажной массе. Затем образец склеивался со вторым шпоном (время открытой выдержки клеевого слоя составляло менее 15 сек, чтобы гарантировать оптимальный перенос) и помещался в ABES-устройство таким образом, чтобы площадь заходящего друг на друга участка склеенных образцов составляла 1,0 см × 2,0 см. Если все происходило надлежащим образом, то все образцы прессовались в течение 2,0 мин при 120°С под давлением 9,1 кг/см2. Затем все склеенные образцы оставлялись в покое для кондиционирования в течение, по меньшей мере, 48 часов в контролируемой атмосфере - при температуре 22°С и относительной влажности воздуха 50%.

Оценка адгезионной прочности: подготовка образцов каждой смолы проводилась по описанной выше методике. После кондиционирования пять из десяти образцов тестировались с помощью машины Instron 1000 при скорости ползуна 10 мм/мин. Максимальная нагрузка, вызывающая разрушение образцов, фиксировалась в случае каждого образца. Эти образцы были обозначены как образцы для оценки адгезионной прочности в сухом состоянии. Оставшиеся пять образцов помещались на водяную баню с температурой 22°С на четыре часа. Затем образцы вынимались из водяной бани и сразу же тестировались, как описано выше. Эти образцы были обозначены как влажные образцы (для оценки адгезионной прочности во влажном состоянии). Для удержания тонких образцов внутри машины Instron были предусмотрены специальные захваты. Полученное для каждой смолы значение представляло собой среднее от испытания пяти образцов, а зафиксированная погрешность - стандартное отклонение. Типичные коэффициенты вариации (COV) в данном методе составили около 15% при оценке адгезионной прочности как в сухом, так и во влажном состоянии, что можно рассматривать как отличный результате в свете вариабельности показателей самой древесины.

Способ изготовления 3-слойной панели из шпона дугласии

Изготовление образцов: использовался шпон дугласии размером 8 дюймов (20,32 см) × 8 дюймов (20,32 см) и толщиной 1,6 дюйма (4,25 мм). Тестируемый адгезив сначала наносился на одну сторону центрального шпона. Затем сверху на эту сторону накладывался верхний шпон таким образом, чтобы направления волокон обоих шпонов были перпендикулярны друг к другу. Время открытой выдержки клеевого шва в этом случае не предусматривалось. После этого адгезив наносился на другую сторону центрального шпона, и нижний шпон накладывался поверх этой стороны центрального шпона таким образом, чтобы направления волокон обоих шпонов были перпендикулярны друг к другу. Типичные нормы расхода адгезивов колебались от 21,5 до 22,5 мг/см2 линии склеивания по влажной массе. Затем склеенная трехслойная панель прессовалась в течение 5 минут при 150°С под давлением 11,0 кг/см2, после чего образцы оставлялись в покое для кондиционирования при 26°С и относительной влажности воздуха 30%, в течение, по меньшей мере, 48 часов до тестирования.

Тестирование образцов: образцы тестировались согласно стандарту ANSI/HPVA НР-1-2004 4.6 "Three-cycle Soak Test" (тест с тремя циклами вымачивания).

Способ изготовления 3-слойной панели из шпона клена

Изготовление образцов: использовался шпон клена размером 8 дюймов (20,32 см) × 8 дюймов (20,32 см) и толщиной 1,6 дюйма (4,25 мм). Тестируемый адгезив сначала наносился на одну сторону центрального шпона. Затем сверху на эту сторону центрального шпона с нанесенным адгезивом накладывался нижний шпон таким образом, чтобы направления волокон обоих шпонов были перпендикулярны друг к другу. Время открытой выдержки клеевого шва в этом случае не предусматривалось. Полученная двухслойная панель затем переворачивалась так, чтобы центральный шпон оказался сверху. После этого адгезив наносился на другую сторону центрального шпона, а верхний шпон накладывался поверх указанной стороны центрального шпона таким образом, чтобы направления волокон обоих шпонов были перпендикулярны друг к другу. Типичные нормы расхода адгезивов колебались от 21,5 до 22,5 мг/см2 линии склеивания по влажной массе. Затем склеенная трехслойная панель прессовалась в течение 5 минут при 150°С под давлением 11,0 кг/см2, после чего образцы оставлялись в покое для кондиционирования при 26°С и относительной влажности воздуха 30%, в течение, по меньшей мере, 48 часов до тестирования.

Тестирование образцов: образцы тестировались в соответствии с ASTM D905 (стандартом Американской ассоциации тестирования материалов).

Примеры

Нижеследующие примеры раскрывают различные аспекты настоящего изобретения. Само собой разумеется, что эти примеры приводятся лишь в целях иллюстрации изобретения и их ни в коем случае нельзя рассматривать как ограничивающие масштаб изобретения. Сырьем в этих примерах служило следующее.

Соевая мука от ADM (Decatur, IL), сорт А7В, влагосодержание 4,7%, и обжаренная соя (CG4) от Cargill (Minneapolis, MN); соево-белковые концентраты (SPC) от ADM (AVF); соево-белковые изоляты (SPI) "SPI Profam 974" от ADM; мочевина (товарного сорта), закупленная у Univar; РАЕ: "Chem Visions™ CA 1000 РАЕ" от Hercules, pH 2,62, содержание твердых веществ после выдержки в сушильной печи при 150°С/1 час=20,04%; pMDI: "PAPI™" от Dow Chemical (Midland, MI); PVA: "DUR-A-FLEX™" от Franklin, Int. of (Columbus, ОН); эпоксидные смолы "ANCAREZ AR550" от Air Products Chemicals Inc. of Allentown, PA, и "Arolon 850-W-45" от Reichold of Bridgeport, NJ.

Пример 1

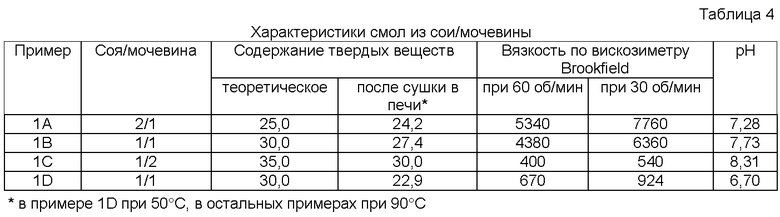

Соевая мука подвергалась денатурации нагревом, а затем реакции с мочевиной с получением стабильных водных продуктов на основе сои/мочевины (SUP). Способы, описанные в примерах 1А и 1C, идентичны, отличаясь только количеством используемого сырья. Пример 1D сходен с примером 1В, хотя применяемые в них температуры различны (в D - 50°C, в B - 90°C); в примере D использовалась также обжаренная соя с низким содержанием уреазы (CG4).

Способ приготовления: в трехгорлую круглодонную колбу с теплоизоляционной рубашкой, контроллером температуры, обратным холодильником и механической мешалкой наливалась вода. В воду комнатной температуры добавлялась соевая мука за период времени от 2 до 5 мин. Смесь вымешивалась в течение 5 мин до однородности, а затем нагревалась до 90°C в течение от 15 до 30 мин. Реакция проводилась при 90°C±2°C в течение 1 часа в условиях перемешивания, во время которой к освобожденной от уреазы соевой муке добавлялась мочевина, и реакционная смесь вновь доводилась до 90°C и выдерживалась при 90°C±2°C в условиях перемешивания в продолжение 1 часа. Далее реакционная смесь охлаждалась до 25°C на бане с ледяной водой и хранилась до употребления в пластиковых бутылках при комнатной температуре.

Обсуждение: все продукты примеров 1A-1D представляли собой очень однородные смеси. Физические свойства представлены в табл.4. Как и ожидалось, вязкость значительно снизилась, а содержание твердых веществ увеличилось при повышенных уровнях мочевины. Некоторое повышение pH является, предположительно, результатом следовых количеств уреазной активности, все еще присутствующей в продукте и служащей причиной образования аммиака, который повышает pH, но запаха аммиака не ощущалось ни в одном из образцов, даже спустя 3 месяца. Показатели стабильности pH и вязкости обсуждаемых продуктов (соответственно фиг.2 и 3) четко показывают, что полученные при 90°С продукты обладают отличной стабильностью и пригодны также для транспортирования традиционными способами перекачки жидкостей. Интересен тот факт, что полученный при 50°С продукт был намного более разжиженным и показал более низкую стабильность pH и вязкости, чем его полученный при 90°С аналог, что, вероятно, является результатом неполной денатурации или отсутствием реакции между мочевиной и соей.

Более того, продукт примера 1D не обладал биологической устойчивостью других смол и начинал "портиться" спустя менее 3 недель, что, вероятно, является результатом пониженного уровня мочевины, обусловленного распадом уреазы (обращает на себя внимание заметная разница между теоретическим и фактическим содержанием твердых веществ и наличие запаха аммиака). Поведение продуктов при разжижении под действием сдвига часто заставляло усомниться в считываемой с прибора постоянной вязкости и является вероятной причиной некоторых из форм, наблюдаемых на фиг.3. Этот отличительный признак (разжижение под действием сдвига) наблюдался у всех содержащих соевый белок водных продуктов, но все же он был слабее выражен, чем в типичных, денатурированных щелочью продуктах, и, по всей вероятности, его можно рассматривать до некоторой степени как функцию общего содержания мочевины, которая способна облегчить практическое применение таких продуктов. Наиболее важным является то, что продукты примеров 1А-1С все же оставались жидкими и устойчивыми к биологическому распаду спустя более 3 месяцев отверждения при комнатной температуре. Обычная денатурированная нагревом соевая мука (без мочевины, при 90°С) дает не текучие плотные продукты, которые в концентрациях менее 15% показывают высокую степень биологического распада уже в течение 24 часов. Таким образом, совершенно неожиданно оказалось, что мочевина может служить также необходимым биоцидом/консервантом в указанных продуктах.

Пример 2: СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ

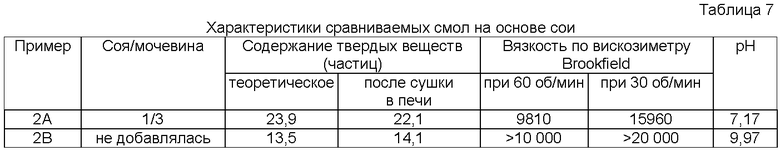

В некоторых проведенных в последнее время работах была продемонстрирована адгезионная прочность в сухом и влажном состоянии известных адгезивов из соево-белковых изолятов (SPI) без добавления сшивающего агента. Сравнительная оценка этих адгезивов с адгезивами настоящего изобретения показала те улучшения, которые могут быть реализованы с использованием более дешевой соевой муки с высоким содержанием углеводов.

Продукт примера 2А представлял собой денатурированный мочевиной при низкой температуре продукт, изготовленный согласно способу Sun (патент US 6497760, см. выше), за исключением того, что содержание твердых веществ в нем составляло 23,9% вместо 14,0%. Вдобавок продукт согласно Sun высушивался сублимационной сушкой, а продукт настоящего изобретения использовался сразу.

Способ изготовления: вода и мочевина наливались в трехгорлую круглодонную колбу с теплоизоляционной рубашкой, контроллером температуры, обратным холодильником и механической мешалкой. Раствор нагревался до 25°C и по достижении указанной температуры в него в продолжение 15 мин добавлялся SPI. Смесь выдерживалась при 25°C±2°C в течение 1 часа в условиях перемешивания. Полученный продукт реакции хранился до употребления при комнатной температуре.

Продукт примера 2В представлял собой денатурированный щелочью соевый продукт, изготовленный, как описано в примере 1.3 способа Sun. Эти продукты послужили отличными образцами для сравнительных примеров по оценке требований к адгезионной прочности адгезивов для изготовления фанеры из шпона дугласии, предназначенной для внутренней отделки помещений, поскольку указанные продукты были способны пройти тест на пригодность фанеры для внутренней отделки при нанесении их, вопреки традиции, на обе стороны шпона (стандарт ANSI/HPVA НР-1-2004 4.6 "Three-cycle Soak Test").

Способ изготовления: в трехгорлую круглодонную колбу с теплоизоляционной рубашкой, контроллером температуры, обратным холодильником и механической мешалкой наливалась вода. Затем добавлялся SPI в течение от 2 до 5 мин. Реакция проводилась в условиях перемешивания в течение 30 мин при 22°C. Затем добавлялся 50% NaOH, и реакционная смесь нагревалась до 50°C. Смесь выдерживалась при 50°C±2°C в течение 2 часов в условиях перемешивания. Полученный продукт реакции охлаждался до 25°C и хранился до употребления.

Обсуждение: физические характеристики обоих продуктов (примеров 2А и 2В) представлены в табл.7. Эти продукты были намного более вязкими, чем продукты, показанные в табл.4, при сравнимом содержании твердых веществ. Наиболее примечательным является то, что продукт примера 2А с высоким содержанием мочевины был таким же (в 25 раз более вязким) вязким, что и продукт на основе соевой муки/мочевины (1:2) примера; указанный продукт сравнительного примера показал также пониженное содержание твердых веществ (23,9 против 35,0). Такая высокая вязкость при пониженном содержании твердых веществ явилась большой проблемой даже в случае модифицированного щелочью продукта (пример 2В). Способ настоящего изобретения дает продукты на основе соевой муки/мочевины, которые являются более разжиженными при повышенном содержании твердых веществ по сравнению со смолами на основе SPI предшествующего уровня техники. Сравниваемые продукты тестировались как по методике HRT ABES/Instron, так и в способе изготовления 3-слойной панели из шпона дугласии.

Соевая мука/мочевина с добавлением РАЕ: хотя адгезивы на основе соевой муки/мочевины можно использовать в нативном виде, водостойкость их ограниченная. Для придания дополнительной стойкости к набуханию в воде, а следовательно, для повышения адгезионной прочности во влажном состоянии можно добавить сшивающий агент. Сшивающий агент вносит в продукты дополнительную плотность сшивки.

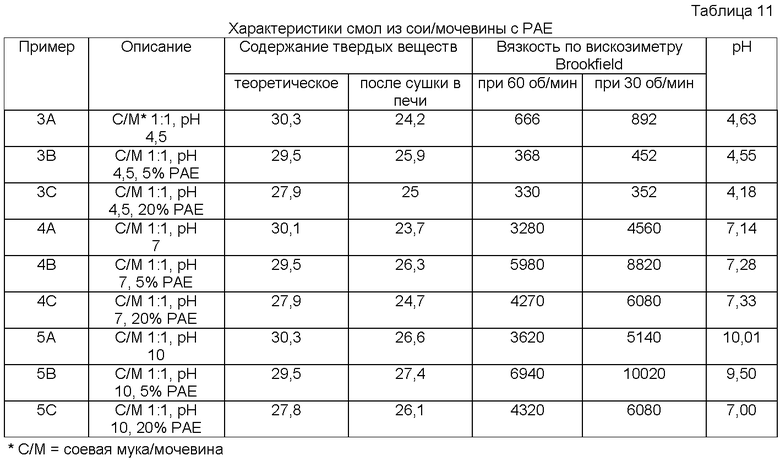

Примеры 3-5 демонстрируют сшивающую способность типичной РАЕ-смолы с продуктом на основе соевой муки/мочевины (1:1) (аналогично примеру 1В). Для определения влияния pH как на конечные эксплуатационные свойства, так и на характеристики чистого, т.е. без примесей, продукта в качестве начального значения pH смеси соевой муки/мочевины были выбраны следующие уровни pH: 4,5; 7,0; 10,0. Уровни РАЕ 0,5% и 20% (s/s) оценивались на предмет их влияния на стабильность и эксплуатационные свойства.

Пример 3

Способ изготовления: продукт, изготовленный, как описано в примере 1В, помещался в трехгорлую круглодонную колбу, оснащенную механической мешалкой. pH понижался добавлением 50% H2SO4 при комнатной температуре в условиях перемешивания. После добавления кислоты раствор вымешивался еще в течение 15 мин, а затем хранился до употребления при комнатной температуре.

Продукт примера 3А помещался в лабораторный стакан, и в него добавлялось при перемешивании требуемое количество РАЕ. Продукты примеров 3В и 3С изготовлялись аналогичным способом. Образцы интенсивно перемешивались в течение 1 мин до их полной однородности, а затем хранились до употребления при комнатной температуре.

Пример 4

Продукты примеров 4А-4С (0,5% и 20% РАЕ) изготавливались тем же способом, что и продукты примеров 3А-3С, но при несколько более высоком начальном pH исходного продукта 1В. pH продукта примера 4А понижался только до pH 7,0 добавлением 50% H2SO4.

Пример 5

Продукты примеров 5А-5С (0,5% и 20% РАЕ) изготавливались тем же способом, что и продукты примеров 3А-3С, но при более высоком начальном pH исходного продукта 1В. pH продукта примера 5А повышался до pH 10,0 добавлением 50% NaOH. Характеристики 9 продуктов, полученных в примерах 3-5, показаны в табл.11.

pH готового продукта (после добавления РАЕ) не отличался намного от начального pH продукта на основе соевой муки/мочевины, за исключением продуктов с pH 10. В последнем случае pH был очень чувствительным к добавлению РАЕ. Так, все продукты с pH 10 сразу начинали выделять газ аммиак, образующийся в результате щелочных реакций распада. Как таковой, pH готовой композиции может измениться после добавления РАЕ в качестве сшивающего агента.

Все продукты табл.11 показали приемлемую стабильность вязкости в течение, по меньшей мере, 5 часов, а несколько продуктов - в течение от более 20 часов до более 3 суток. Фиг.4 отражает стабильность продуктов примеров 4B и 4C. При добавлении 5% РАЕ (пример 4 В) вязкость оставалась, в основном, неизменной в продолжение более 24 часов, что свидетельствует о возможности изготовления однокомпонентного продукта. Начальное снижение вязкости, наблюдавшееся в обоих продуктах, объясняется, главным образом, ценообразованием, масштаб которого можно уменьшить/исключить путем добавления определенных пеногасителей.

Как предельная адгезионная прочность продукта, так и скорость нарастания этой прочности имеют важное значение для определения промышленной жизнеспособности любого кандидата на адгезив. Все продукты табл.11 оценивались согласно методике Оценки скорости нарастания адгезионной прочности, описанной ранее в настоящей заявке. Результаты оценки показаны на фиг.5-8. Во всех случаях отмечается четкое последовательное нарастание предельной адгезионной прочности при добавлении РАЕ в качестве сшивающего агента, хотя добавление 5% РАЕ фактически обеспечивает более значительное повышение по сравнению с 0% РАЕ, чем 20% РАЕ по сравнению с 5% РАЕ, что позволяет предположить существование оптимального уровня введения РАЕ в систему.

Оба вида образцов - с pH 7,0 и с pH 10,0 (примеры 4 и 5) - также продемонстрировали более высокую начальную скорость нарастания адгезионной прочности по сравнению с контрольными смолами с 0% РАЕ. Однако в образцах с pH 4,5 этот феномен не наблюдался, вероятно, вследствие замедленных реакций с РАЕ в указанных условиях. Представляет интерес также тот факт, что продукты с 5% РАЕ (пример 3В) показали, как оказалось, замедленную скорость отверждения при pH 4,5. Этим можно частично объяснить низкую адгезионную прочность таких образцов во влажном состоянии по сравнению с другими образцами (см. фиг.8). Для оценки адгезионной прочности в сухом/влажном состоянии 9 адгезивов из табл.11 (3А-3С, 4А-4С и 5А-5С), а также продуктов двух сравнительных примеров (примеры 2А-2В) использовалась методика, разработанная HRT (HRT ABES/Instron).

Фиг.9 показывает результаты оценки адгезионной прочности при сдвиге всех тестируемых образцов (2А-В, 3А-С, 4А-С, 5А-С) в сухом и влажном состоянии, причем для удобства их сравнения указанные результаты приводятся в одну линию в виде диаграммы. Фиг.10 показывает % сохранения адгезионной прочности (100 × адгезионную прочность во влажном/сухом состоянии). Сравниваемые SPI-продукты, в целом, четко продемонстрировали, что они обладают отличной адгезионной прочностью в сухом и влажном состоянии без добавления сшивающих агентов, чего нельзя сказать о продуктах на основе соевой муки/мочевины, которые требуют добавления подходящего сшивающего агента для достижения приемлемой адгезионной прочности в сухом и влажном состоянии.

Однако продукты, изготовленные при pH 4,5, не следуют этой тенденции. В действительности, максимальная адгезионная прочность во влажном состоянии при pH 4,5 была отмечена только у продукта, содержащего 0% РАЕ. Адгезионная прочность во влажном состоянии при указанном pH повышалась с добавлением РАЕ, но не до того уровня, который наблюдался в образцах с более высоким pH. За исключением данных при pH 4,5, добавление 5% РАЕ повышало адгезионную прочность в сухом состоянии в среднем на 58%, а во влажном состоянии - в среднем на 572%. Добавление 20% РАЕ в продукты с pH 7,0 и pH 10,0 повышало адгезионную прочность в сухом состоянии на 97%, а во влажном состоянии - на "неправдоподобные" 952%.

Если сравнивать продукты примеров 2А и 4А, которые оба содержат примерно 25% белка в пересчете на сухое вещество, то влияние углеводов на прочностные свойства муки по сравнению с изолятами очевидно в полной мере. Добавление 5% сшивающего агента в образец 4В сводит, в основном, на нет влияние углеводов за счет образования менее гигроскопичных углеводно-белковых полимеров с более высокой молекулярной массой. Таким образом, сшивка углеводов является ключевым фактором придания адгезионной прочности соевой муке во влажном состоянии.

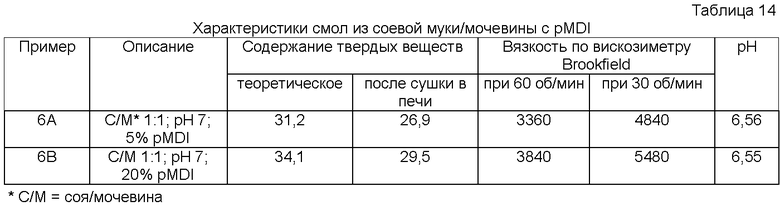

Пример 6

В настоящем примере проводилась оценка pMDI в качестве сшивающего агента для продукта на основе соевой муки/мочевины (1:1). Как и в примерах с РАЕ, оценивалось влияние концентрации сшивающего агента. В настоящем примере pH начального продукта на основе сои/мочевины (1:1) составлял 7,0 при уровнях pMDI 5% и 20%. Способ изготовления продуктов был идентичен способу, использовавшемуся в примере 4.

Обсуждение: применение pMDI в качестве сшивающего агента оценивалось по такой же методике, какая использовалась в случае модифицированных добавлением РАЕ продуктов примера 4. Характеристики продуктов на основе соевой муки/мочевины/pMDI приводятся в табл.14, кривые скорости нарастания адгезионной прочности - на фиг.11. Вообще вязкость продуктов с pMDI была несколько ниже (даже при повышенном содержании твердых веществ), чем их аналогов, модифицированных РАЕ. К тому же продукты с pMDI имели слабо пониженный pH. Результаты оценки скорости нарастания адгезионной прочности показывают, что адгезионная прочность в сухом состоянии увеличивалась как функция содержания pMDI. В дополнение к этому скорость нарастания адгезионной прочности также значительно увеличивалась с введением сшивающего агента (подобно тому, что наблюдалось в случае с РАЕ-модифицированными смолами). Результаты прямого сравнения РАЕ-модифицированных продуктов с pMDI-модифицированными продуктами, представленные на фиг.12, показывают, что оба вида продуктов были вполне сравнимыми в рамках адгезионной прочности и почти идентичными в рамках скорости ее нарастания. Результаты теста с замачиванием, проводившегося на образцах 3-слойной фанеры, позволяют предположить, что мочевина может вмешиваться в реакции между pMDI и соей, поэтому при использовании pMDI в качестве сшивающего агента предпочтительнее всего применять более высокие соотношения соя/мочевина.

Пример 7

Критерием качества фанеры для внутренней отделки помещений является метод расслоения во влажном состоянии, разработанный ANSI (Американская ассоциация производителей фанеры). Хотя широкий ассортимент продуктов связан именно с этим рынком, большой процент их изготовляется все же из древесины дугласии (лжетсуги тиссолистной). В настоящем примере оценивалось несколько адгезивов на основе соевой муки/мочевины, наряду с адгезивами сравнительного примера 2. Образцы, склеенные адгезивами на основе соевой муки/мочевины, изготовлялись описанным выше способом производства трехслойной панели из древесины дугласии. Образцы, склеенные продуктами примеров 2А и 2В, изготовлялись другим способом (способом Sun): путем нанесения 7,5 г влажного адгезива на одну сторону каждого из верхнего и нижнего слоя и на обе стороны центрального слоя. Время открытой выдержки клеевого состава перед накладыванием слоев друг на друга таким образом, чтобы направление волокон центрального слоя было перпендикулярно к направлению волокон верхнего и нижнего слоев, составляло 15 минут. Затем трехслойная панель прессовалась в течение 15 минут при 104°C под давлением 11,0 кг/см2. Все панели тестировались согласно стандарту ANSI/HPVA НР-1-2004 4.6 "Three-cycle Soak Test". Результаты представлены в табл.15.

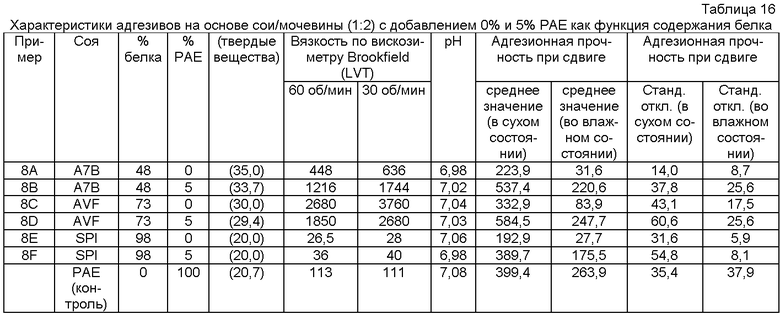

Пример 8

Проводилась оценка влияния содержания белка на сшивку с помощью РАЕ с тем, чтобы показать важность использования углеводсодержащего соевого продукта. В настоящем примере три различных адгезива на основе сои/мочевины (имеющие различное содержание белка) были изготовлены способом, описанным в примере 1C. Во всех случаях отношение соя/мочевина составляло 1:2, а в качестве сшивающего агента применялся РАЕ в количестве 5%, который добавлялся таким же образом, как описано в примере 4В. Характеристики изготовленных адгезивов приводятся в табл.16. Адгезионная прочность во влажном состоянии каждого из этих адгезивов оценивалась по ранее описанной методике ABES/Instron. Наблюдавшееся повышение адгезионной прочности во влажном состоянии по сравнению со смолой без сшивающего агента представлено графически на фиг.13 как функция содержания белка. В дополнение к этому адгезив 8D был подвергнут вымачиванию в условиях, указанных в примере 7, и его образец прошел испытание при минимальном количестве РАЕ (5%).

Обсуждение: результаты фиг.13 четко показывают, что влияние РАЕ как сшивающего агента не только не уменьшалось в присутствии углеводов, но фактически даже усилилось. Вероятно, это результат, в основном, тех реакций РАЕ-РАЕ, которые протекают в таких системах, что подтвердилось показателями адгезионной прочности адгезивов на основе только РАЕ, представленными в табл.16. Эти результаты четко показывают, что углеводные фракции являются важным фактором формирования водостойкости в адгезивах на основе соевой муки.

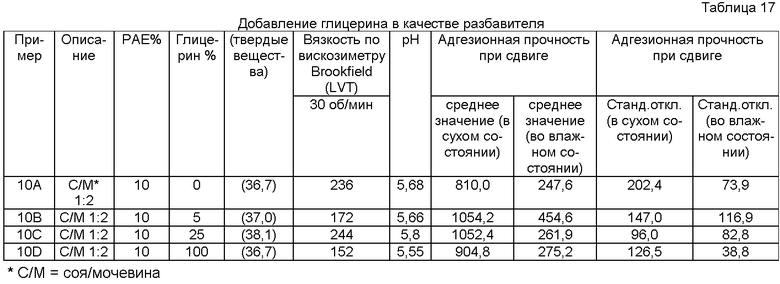

Пример 9

В ряде случаев может быть желательным введение нереакционноспособного или реакционноспособного разбавителя для повышения адгезионной прочности во влажном или сухом состоянии продуктов с добавлением или без добавления сшивающего агента. Образцы изготовлялись, как описано в примере 3, за исключением того, что в смесь добавлялся глицерин в соотношении к сое в продукте 5%, 25% или 100%. Результаты этого исследования представлены в табл.17.

Обсуждение: результаты табл.17 показывают, что адгезионная прочность во влажном или сухом состоянии может значительно повышаться при добавлении разбавителя. Возможно, что это повышение обусловлено рядом причин, однако наиболее вероятно, что оно обусловлено улучшением растворимости или стабилизацией вторичной/третичной структуры, что является ключевым фактором поддержания адгезионной прочности соевых адгезивов, либо улучшенной пропиткой субстрата. Хотя пример 9 демонстрирует возможность введения разбавителя/модификатора после тепловой обработки, в некоторых случаях может быть приемлемым или даже предпочтительным введение разбавителя/модификатора перед стадией инактивирования уреазы.

Поливинилацетат (PVA) промышленного производства использовался для сравнительной оценки влияния добавления смол на основе сои/мочевины на физические свойства и эксплуатационные характеристики панелей. Табл.18 содержит результаты оценки контрольных образцов.

В примерах 10-20 соевая мука сначала подвергалась денатурации нагревом, а затем реакции с мочевиной с образованием стабильных водных смол на основе сои/мочевины. Способ может быть одно- или двухстадийным.

Пример 10

В первом примере применялся одностадийный способ с использованием смеси, приведенной в табл.19.

Способ изготовления: в трехгорлую круглодонную колбу с теплоизоляционной рубашкой, контроллером температуры, обратным холодильником и механической мешалкой наливалась вода. В воду при комнатной температуре добавлялась мочевина, и смесь перемешивалась в течение периода времени от 2 до 5 мин до полного растворения. Затем в быстро перемешиваемый раствор вводилась соевая мука (А7В) в продолжение 5 мин при комнатной температуре. Смесь вымешивалась 5 минут до однородности, а затем нагревалась до 90°C в течение от 15 до 30 мин. Реакция поддерживалась при 90°C±2°C в течение 1 часа при перемешивании. Реакционная смесь охлаждалась до 25°C на бане с ледяной водой и хранилась до употребления в пластиковых бутылках при комнатной температуре.

Пример 11

Настоящий пример демонстрирует двухстадийный способ с использованием соевой муки с высоким содержанием уреазы.

Способ изготовления: в трехгорлую круглодонную колбу с теплоизоляционной рубашкой, контроллером температуры, обратным холодильником и механической мешалкой наливалась вода. В воду при комнатной температуре добавлялась соевая мука (А7В) за период времени от 2 до 5 мин. Смесь вымешивалась 5 мин до однородности, а затем нагревалась до 90°C в течение от 15 до 30 мин. Реакция поддерживалась при 90°C±2°C в течение 1 часа в условиях перемешивания; в это же время добавлялась мочевина и реакционная смесь вновь доводилась до 90°C и выдерживалась при 90°C±2°C в условиях перемешивания в продолжение 1 часа. Реакционная смесь охлаждалась до 25°C на бане с ледяной водой и хранилась до употребления в пластиковых бутылках при комнатной температуре.

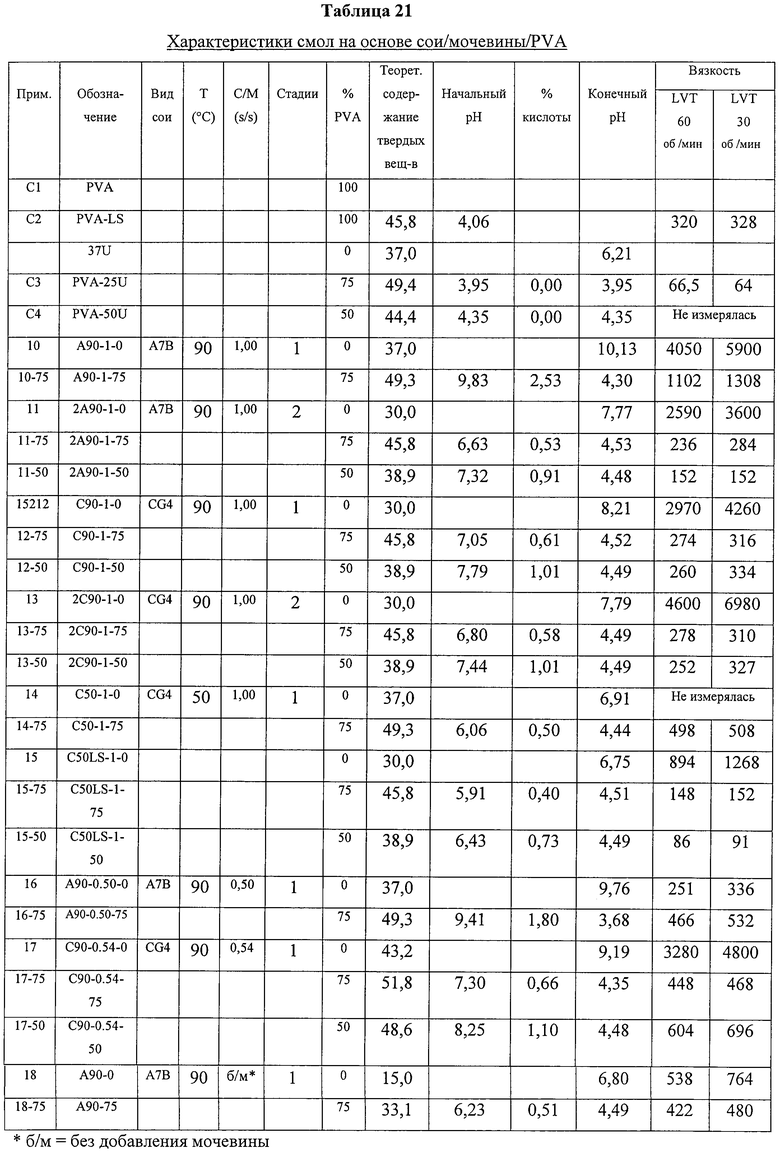

Примеры 12-18

В примерах 12-18 использовался либо одностадийный, либо двухстадийный способы, описанные соответственно в примерах 10 и 11. В этих способах применялись различные соотношения соя/мочевина и температуры реакции (см. табл.21, в которой приводятся подробные характеристики этих смол).

Примеры продуктов на основе сои/мочевины/PVA: для оценки способности адгезивов на основе сои/мочевины функционировать в качестве со-адгезивов (или наполнителей, удешевляющих стоимость) с поливинилацетатом (PVA) были изготовлены несколько комбинаций адгезивов на основе сои/мочевины/PVA с применением следующего способа.

Способ изготовления: PVA загружался в трехгорлую круглодонную колбу, оборудованную механической мешалкой и термометром. Температура устанавливалась на уровне 22°C-24°C с помощью водяной бани. В быстро перемешиваемую эмульсию PVA при комнатной температуре в течение от 2 до 5 мин добавлялся со-адгезив из сои/мочевины (выбранный из примеров 10-18). Общая смесь перемешивалась в продолжение 15 минут до ее полной однородности. Измерялся pH смеси, который был обозначен как "начальный pH". Для понижения pH до конечного значения 4,4-4,6 добавлялась по каплям серная кислота (50%). Количество кислоты, требуемое для понижения pH, рассчитывалось по концентрированной серной кислоте в пересчете на раствор. Полученные адгезивы на основе PVA/сои/мочевины вымешивались в течение дополнительных 15 мин, а затем хранились до употребления в пластиковых бутылках при комнатной температуре.

Обсуждение: отличная стабильность, показанная адгезивами на основе сои/мочевины, наблюдалась также и у смол на основе сои/мочевины/PVA (фиг.14). Примечательно то, что pH-стабильность смол на основе сои/мочевины/PVA была намного выше, чем у контрольной смолы на основе мочевины/PVA (пример 3С). Кроме того, адгезионная прочность при разбавлении под действием сдвига, показанная смолами на основе сои/мочевины, у всех смол на основе сои/мочевины/PVA была пониженной, а временами вообще отсутствовала.

Оценка эксплуатационных свойств (методом ABES/Instron): об адгезионной прочности PVA во влажном состоянии в составе типичных PVA композиций мало что известно. Как показано на фиг.15, смола на основе сои/мочевины также малопригодна для работ во влажной атмосфере без добавления реакционноспособного сшивающего агента. Однако от 25% до 50% PVA можно заменить смолой на основе сои/мочевины с минимальными потерями адгезионной прочности в сухом состоянии, даже при пониженном процентном содержании твердых веществ.

На фиг.16 представлена диаграмма показателей адгезионной прочности при сдвиге в сухом или влажном состоянии смол фиг.15, нормализованных по содержанию твердых веществ. Из фиг.16 видно, что никакого сколь-либо заметного снижения адгезионной прочности указанных смол не наблюдается, даже при уровне замены PVA смолой на основе сои/мочевины до 50%. Таким образом, комбинация PVA с адгезивом на основе сои/мочевины на уровне 50% равноценна по адгезионной прочности (с учетом содержания твердых веществ) PVA. Следует заметить, что образцы с заменой 50% PVA мочевиной можно изготовить, но образцы с применением техники горячего прессования (120°С) изготовить было нельзя, поскольку все они разрушались, разлетаясь из пресса. Предполагается, что это является результатом понижения Tg и пластифицирования мочевины. Tg сои намного выше, поэтому такой проблемы не возникало в случае смол на основе сои/мочевины.

Использование соевой муки с низким содержанием уреазы (разновидность обжаренной сои) позволило разработать упрощенный одностадийный подход. Фиг.17 и 18 показывают влияние температуры и количества стадий (одна или две) на продукт на основе сои/мочевины. Результаты говорят о том, что обжаренная соя во всех примерах показала себя более слабой по адгезионной прочности по сравнению с не обжаренной соей с более высоким PDI (индекс дисперсности белка), указанным выше.

Что касается комбинаций на основе самой обжаренной сои, то полученные при более низкой температуре смолы показали более высокую адгезионную прочность, при этом весьма примечательным является то, что они показали значительное повышение указанной прочности во влажном состоянии (пример 15). Удивительно, что такую же высокую адгезионную прочность во влажном состоянии показали и 3-слойные образцы с использованием адгезивов из обжаренной муки, изготовленных на базе низкотемпературного одностадийного подхода.

Метод оценки (3-слойная панель из древесины клена): фигурные брусья, изготовленные из 3-слойных кленовых панелей, прессовались как при комнатной температуре (45 мин), так и при 150°C (5 мин). Результаты их оценки графически показаны на фиг.19 и 20 и приведены в табл.15. Как и ожидалось, поскольку образцы были намного крупнее образцов, изготовленных для оценки по методике ABES, понижение Tg, наблюдавшееся при добавлении мочевины, интенсифицировалось до точки, в которой даже содержащие 25% мочевины образцы показали некоторое расслоение сразу после выхода из горячего пресса. Эти модифицированные мочевиной образцы не обладали достаточной адгезионной прочностью после выхода из горячего пресса из-за их низкой Tg. Вообще говоря, это не представляло проблемы в случае образцов на основе сои/мочевины, за исключением образцов с уровнем PVA замены 50%, но в настоящем примере уровень сои/мочевины был очень низок - 0,54, вследствие чего количество мочевины просто оказалось слишком высоким и понижение Tg, вероятно, вновь превратилось в проблему.

Все образцы холодного прессования продемонстрировали хорошие эксплуатационные качества смол на основе сои/мочевины/PVA с уровнем PVA замены 25% (75% PVA), вполне сравнимые в большинстве образцов. Вызвал удивление тот факт, что в настоящем испытании образец с уровнем PVA замены 50% показал ухудшенные эксплуатационные свойства, что, вероятно, обусловлено более низким содержанием твердых веществ в нем. Доля неудовлетворительных результатов в испытаниях древесных материалов, склеенных с помощью всех указанных смол, составила от 0% до 60%, хотя весь набор полученных данных не позволил выявить какую-либо определенную тенденцию.

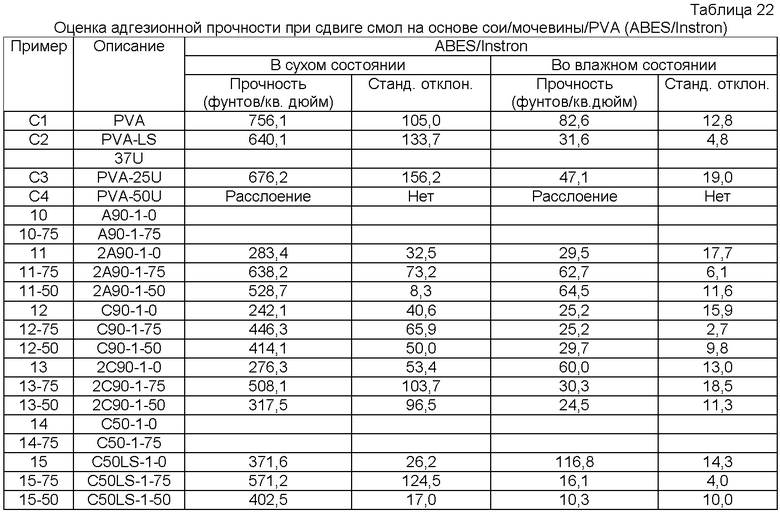

Примеры 19-27

Адгезивы на основе сои/мочевины/PVA с добавлением сшивающего агента. За счет добавления адгезива на основе сои/мочевины в PVA эмульсию было введено понятие функциональности в химию смол. Эта вводимая функциональность может использоваться для придания повышенной водостойкости PVA-смолам за счет добавления реакционноспособного сшивающего агента, способного реагировать с соей, PVA или и с соей, и с PVA. Четыре различных реакционноспособных сшивающих агента добавлялись в адгезивную систему на уровнях 2,5% и 10% к сое/мочевине для проведения оценки их потенциала в придании адгезионной прочности во влажном состоянии этим стабильным совместимым эмульсиям.

Способ изготовления: смола на основе сои/мочевины/PVA без добавления сшивающего агента была изготовлена способом, описанным в примере 11. Реакционноспособные сшивающие агенты добавлялись в смолу при быстром перемешивании. Оценивались следующие сшивающие агенты: пример 19 - без использования сшивающего агента; пример 20 - 2,5% РАЕ; пример 21 - 10,0% РАЕ; пример 22 - 2,5% pMDI; пример 23 - 10,0% pMDI; пример 24 - 2,5% AR550; пример 25 - 10,0% AR550; пример 26 - 2,5% Arlon; пример 27 - 10,0% Arlon.

Обсуждение (метод оценки ABES/Instron): добавление реакционноспособных сшивающих агентов повышало адгезионную прочность во влажном состоянии PVA-модифицированных адгезивов. Например, добавление AR550 и Arlon не показало дополнительного увеличения адгезионной прочности смол во влажном состоянии (фиг.21).

Пример 28

Дисперсия сои/мочевины/PF: в дополнение к добавлению со-адгезива на основе сои/мочевины к PVA была проведена также сравнительная оценка с фенолоформальдегидной (PF) дисперсией.

Способ приготовления: PF-дисперсия приготовлялась при комнатной температуре в круглодонной колбе объемом 250 мл, оснащенной только подвесной мешалкой. PF-смола (лабораторного изготовления, F/P=2,1; Na/P=0,2) помещалась в колбу вместе с поверхностно-активным веществом (все реагенты использовались при комнатной температуре). После перемешивания в течение 2-3 мин в быстро перемешиваемый раствор PF вводились 2,2 г H2SO4. PF-смола инвертировалась в маловязкую дисперсию белого цвета. Затем в быстро перемешиваемую дисперсию в продолжение 5 мин вводилась смола на основе сои/мочевины из примера 11, общая смесь выстаивалась в течение дополнительных 5 минут, после чего устанавливался pH добавлением 0,9 г 50% H2SO4. Дисперсия сои/мочевины/PF вымешивалась в течение 10 минут до образования стабильного продукта с низкой вязкостью. Характеристики полученной смолы и результаты анализа ее адгезионной прочности при сдвиге представлены в табл.25.

Обсуждение (метод оценки ABES/Instron): адгезионная прочность смолы на основе сои/мочевины значительно увеличилась в результате добавления дисперсионной PF-смолы, которая служила также жизнеспособным сшивающим агентом. Смола имела светлую окраску, низкую вязкость, но утратила тиксотропную природу, обычно наблюдаемую у соевых смол. Результаты фиг.22 четко показывают отличную адгезионную прочность во влажном состоянии, которую приобрел продукт с высоким уровнем модификации соей, особенно при повышенной (150°C) температуре прессования. Настоящий пример демонстрирует возможность и практическую осуществимость комбинирования сои/мочевины с PF-дисперсией и достижения высокого уровня водостойкости.

Изобретение относится к способу производства стабильного адгезива на основе денатурированной мочевиной соевой муки, обладающего повышенной адгезионной прочностью во влажном и сухом состоянии, при более высокой эффективности производства и снижении производственных затрат. Способ включает денатурацию соевой муки, предусматривающую по существу тепловую обработку соевой муки в водном растворе и последующее добавление мочевины к денатурированной соевой муке, по существу свободной от уреазы. Денатурацию соевой муки проводят нагреванием до температуры от 40°C до 100°С в течение, по меньшей мере, от 15 до 500 мин. Способ также включает добавление сшивающего агента в смесь соевой муки с мочевиной и/или добавление эмульгированного или диспергированного полимера. Полимер выбирают из поливинилацетатных или фенолоформальдегидных дисперсий. Адгезивы показывают повышенные стабильность и адгезионно-прочностные свойства. 2 н. и 31 з.п. ф-лы, 28 пр., 25 табл., 22 ил.

1. Способ производства стабильного адгезива, включающий:

- денатурацию соевой муки, предусматривающую, по существу, тепловую обработку соевой муки в водном растворе, при температуре, по меньшей мере, от 40°C до 100°С, до получения денатурированной соевой муки, по существу, свободной от уреазы, и

- добавление мочевины к денатурированной соевой муке, с получением адгезива на основе соевой муки.

2. Способ по п.1, в котором денатурацию соевой муки проводят нагреванием до температуры, по меньшей мере, 81-100°C.

3. Способ по п.1, в котором денатурацию соевой муки проводят в течение периода времени от 15 до 500 мин.

4. Способ по п.1, в котором соевая мука содержит, по меньшей мере, 20 мас.% углеводов.

5. Способ по п.1, в котором мочевину добавляют к денатурированной соевой муке в количестве, эквивалентном максимум пяти частям мочевины на одну часть соевой муки.

6. Способ по п.1, включающий также добавление сшивающего агента в адгезив на основе соевой муки.

7. Способ по п.6, в котором сшивающий агент является не содержащим формальдегида сшивающим агентом, выбираемым из изоцианата, полиаминоэпихлоргидриновой смолы, эпоксидной смолы, альдегидной смолы, альдегидного крахмала, мочевиноальдегидной смолы и их смесей.

8. Способ по п.6, в котором сшивающий агент является полимерным метил-дифенил-диизоцианатом.

9. Способ по п.6, в котором сшивающий агент выбирают из полиамидоаминоэпихлоргидриновой смолы, полиалкиленполиаминоэпихлоргидриновой или аминополимерэпихлоргидриновой смолы.

10. Способ по п.6, в котором сшивающий агент является диальдегидным крахмалом.

11. Способ по п.6, в котором сшивающий агент является глиоксалем.

12. Способ по п.6, в котором сшивающий агент является мочевиноглиоксалем.

13. Способ по п.6, в котором сшивающий агент добавляют в количестве от 0,1 до 80 мас.%.

14. Способ по п.1, включающий также сушку адгезива на основе соевой муки до получения порошкообразного адгезива.

15. Способ по п.6, в котором сшивающий агент является формальдегидсодержащим сшивающим агентом, выбираемым из формальдегида, фенолоформальдегида, мочевиноформальдегида, меламиномочевиноформальдегида, фенолорезорцина и любой их комбинации.

16. Способ по п.6, в котором сшивающий агент является фенолоформальдегидом.

17. Способ по п.6, в котором сшивающий агент является мочевиноформальдегидом.

18. Способ по п.1, включающий также добавление разбавителя в адгезив на основе соевой муки.

19. Способ по п.18, в котором разбавитель выбирают из глицерина, этиленгликоля, пропиленгликоля, неопентилгликоля и их полимерных разновидностей.

20. Способ по п.18, в котором разбавитель является глицерином.

21. Способ производства стабильной дисперсии адгезива на основе денатурированной соевой муки и мочевины, включающий:

- тепловую обработку соевой муки до получения денатурированной соевой муки, по существу, свободной от уреазы, при этом денатурацию соевой муки проводят нагреванием ее до температуры, по меньшей мере, от 81°С до 100°С,

- добавление мочевины к денатурированной соевой муке, с получением адгезива на основе соевой муки, и

- добавление полимера, который выбирают из поливинилацетатных или фенолоформальдегидных дисперсий, в адгезив на основе соевой муки, с образованием стабильной дисперсии адгезива на основе денатурированной соевой муки и мочевины.

22. Способ по п.21, в котором полимер является эмульгированным или диспергированным полимером.

23. Способ по п.21, в котором денатурацию соевой муки проводят в течение периода времени от 15 до 500 мин.

24. Способ по п.21, в котором мочевину добавляют к денатурированной соевой муке при температуре соевой муки 81-100°С.

25. Способ по п.21, в котором соевая мука содержит, по меньшей мере, 20 мас.% углеводов.