Изобретение относится к буровой технике и предназначено для использования в качестве алмазных коронок и долот, армированных синтетическими и природными алмазами, либо сверхтвердыми материалами для бурения скважин.

Известна алмазная буровая коронка, включающая корпус и алмазосодержащую матрицу с импрегнированным и подрезным слоями, гребнями на торце и промывочными окнами (см. патент США №3106973, 175-413, приоритет от 26.09.1960 г.).

Недостатками этой коронки являются сравнительно малая высота импрегнированного слоя и нерациональный размер алмазных зерен в нем, несовершенная конструкция подрезного слоя матрицы и недостаточно развитая геометрия промывочной системы коронки. Это приводит к снижению механической скорости бурения коронкой и преждевременному снятию ее с эксплуатации.

Известна также алмазная буровая коронка, включающая корпус и алмазосодержащую матрицу с импрегнированным и подрезными слоями, гребнями на торце и промывочными окнами, сообщающимися с боковыми наружными и внутренними цилиндрическими каналами, в которой частично устранены недостатки вышеуказанной коронки (см. авт.св. РФ №1609939).

Недостатками этой коронки являются частое заполирование алмазных зерен рабочего торца, малая высота импрегнированного слоя, повышенный износ по наружному и внутреннему диаметрам коронки, нерациональная геометрия промывочной системы. Указанное снижает работоспособность этих алмазных коронок при бурении.

Наиболее близким аналогом к заявленному решению является описанная в каталоге фирмы BOART LONGYEAR (см. приложение 1) алмазная буровая коронка, включающая корпус и алмазосодержащую матрицу с импрегнированным и подрезным слоями, с гребнями на торце и промывочными окнами в каждой ступени импрегнированного слоя, сообщающимися с боковыми наружными и внутренними цилиндрическими каналами.

Недостатками этой коронки являются нерациональный размер алмазных зерен в ступенях импрегнированного слоя матрицы, повышенный износ по наружному и внутреннему диаметрам коронки, неоптимальная геометрия промывочной системы. Это приводит к заполированию алмазов на торце матрицы, снижению эксплуатационной стойкости алмазных коронок и механической скорости бурения ими.

Техническое решение направлено на повышение эксплуатационной стойкости алмазной коронки и механической скорости бурения путем выбора рационального размера алмазных зерен импрегнированного слоя матрицы с учетом физико-механических свойств и упругих констант буримых горных пород, применения в матрице между алмазами подрезного слоя армирования частицами сверхтвердого наноматериала и оптимизация геометрических параметров промывочной системы.

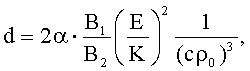

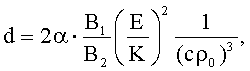

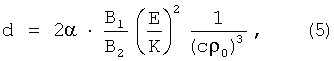

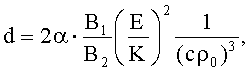

В предлагаемой алмазной буровой коронке, включающей корпус и алмазосодержащую матрицу с импрегнированным трехступенчатым и подрезным слоями, гребнями на торце и промывочными окнами в каждой ступени импрегнированного слоя, сообщающимися с боковыми наружными и внутренними цилиндрическими каналами, диаметр алмазного зерна в каждой ступени импрегнированного слоя матрицы определяется по зависимости

где d - диаметр алмазного зерна;

α - коэффициент пропорциональности (α=1,0÷1,1);

В1 - постоянная, зависящая от вязкости разрушения, определяется по методике О.Н.Григорьева;

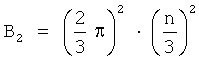

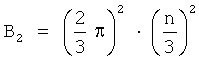

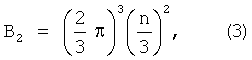

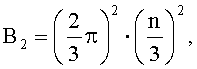

В2 - упругая постоянная породы;

,

,

где n - коэффициент Пуассона;

Е - модуль упругости горной породы;

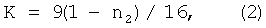

К - упругая постоянная породы;

К=9(1-n)/16,

где n - коэффициент Пуассона;

с - коэффициент, учитывающий повышение несущей прочности контакта алмаза с горной породой, определяется по методике А.Ю.Ишлинского;

ρ0 - предел текучести горной породы,

кроме того, по наружной и внутренней боковым частям матрицы промежутки между алмазами подрезного слоя равномерно армированы частицами сверхтвердого наноматериала, линейные размеры которых составляет 50÷150 нанометров, а боковые наружные и внутренние цилиндрические каналы коронки, по крайней мере, в первой ступени импрегнированного слоя матрицы, сообщаются между собой дополнительными каналами, ширина которых составляет (0,6÷0,8) диаметра цилиндрического канала, а глубина равна высоте гребня матрицы.

Благодаря тому, что диаметр алмазного зерна в каждой ступени импрегнированного слоя матрицы определяется по зависимости

где d - диаметр алмазного зерна;

α - коэффициент пропорциональности (α=1,0÷1,1);

В1 - постоянная, зависящая от вязкости разрушения, определяется по методике О.Н.Григорьева;

В2 - упругая постоянная породы;

,

,

где n - коэффициент Пуассона;

Е - модуль упругости горной породы;

К - упругая постоянная породы;

К=9(1-n)/16;

где n - коэффициент Пуассона:

с - коэффициент, учитывающий повышение несущей прочности контакта алмаза с горной породой, определяется по методике А.Ю.Ишлинского;

ρ0 - предел текучести горной породы,

устанавливается критический размер алмазного зерна, при котором при внедрении его в твердую горную породу происходит переход от полностью упругого разрушения ее к упругопластическому. При этой деформации горной породы алмазные зерна воздействуют на нее преимущественно в тангенциальном направлении, при котором сдвиг и отрыв частиц породы происходит в направлении наименьшего сопротивления ее. По этой причине снижается возможность заполирования алмазных зерен и прекращения углубки скважины для осуществления заточки заполированных алмазных зерен, что обуславливает повышение производительности бурения.

Исследованиями, проведенными в ОАО «Тульское НИГП» установлено выражение для силы, вызывающей пластическое течение при внедрении алмазного зерна в породу (см. Будюков Ю.Е., Власюк В.И., Спирин В.И. Алмазный породоразрушающий инструмент. - Тула: ИПП «Гриф и К», 2005. - 288 с.).

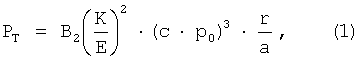

где PТ - сила, вызывающая пластическую деформацию;

po - предел текучести породы;

с - коэффициент, учитывающий повышение несущей прочности контакта алмаза с горной породой, определяется по методике А.И.Иншлинского;

К, В2 - упругие постоянные;

где n - коэффициент Пуассона;

а - коэффициент пропорциональности;

r - критический радиус индентора;

Е - модуль упругости горной породы.

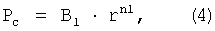

Критический радиус индентора при переходе от упругого к пластическому деформированию определяется согласно закона Ф.Ауэрбаха

где Pc - критическая нагрузка, н;

В1 - постоянная, зависящая от вязкости разрушения, определяется по методике О.Н.Григорьева;

n1 - константа (n1=1).

Приравнивая Pc и PT и проведя преобразования, получим выражение для определения диаметра алмазного зерна

где d - диаметр алмазного зерна.

Таким образом, существуют критические размеры алмазного зерна (диаметры), при которых происходит переход от полностью упругого разрушения породы к ее упругопластическому разрушению.

Вследствие того, что по наружной и внутренней боковым частям матрицы промежутки между алмазами подрезного слоя равномерно армированы частицами сверхтвердого наноматериала, линейные размеры которых составляют 50÷150 нанометров, значительно повышается износостойкость подрезного слоя матрицы, а следовательно, уменьшается износ коронки по наружному и внутреннему диаметрам при бурении. При использовании частиц сверхтвердого наноматериала (например, нанопорошков нитрида бора, алмаза и др.) размером менее 50 нанометров наблюдается уменьшение износостойкости подрезного слоя матрицы, а при увеличении размеров частиц сверхтвердого наноматериала до более 150 нанометров повышения износостойкости подрезного слоя матрицы не наблюдается.

Благодаря тому, что боковые наружные и внутренние цилиндрические каналы коронки, по крайней мере, в первой ступени импрегнированного слоя матрицы, сообщаются между собой дополнительными каналами, ширина которых составляет (0,6÷0,8) диаметра цилиндрического канала, а глубина равна высоте матрицы, улучшаются условия выноса частиц выбуренной горной породы с забоя скважины вследствие возможности ее транспортирования через дополнительные каналы в затрубное пространство и далее на дневную поверхность.

При ширине дополнительного канала менее 0,6 диаметра цилиндрического канала происходит повышение износа импрегнированного слоя коронки, а с увеличением ширины дополнительного канала до более 0,8 диаметра цилиндрического канала уменьшения износа импрегнированного слоя не наблюдается.

Все это обуславливает повышение механической скорости бурения и эксплуатационной стойкости коронки.

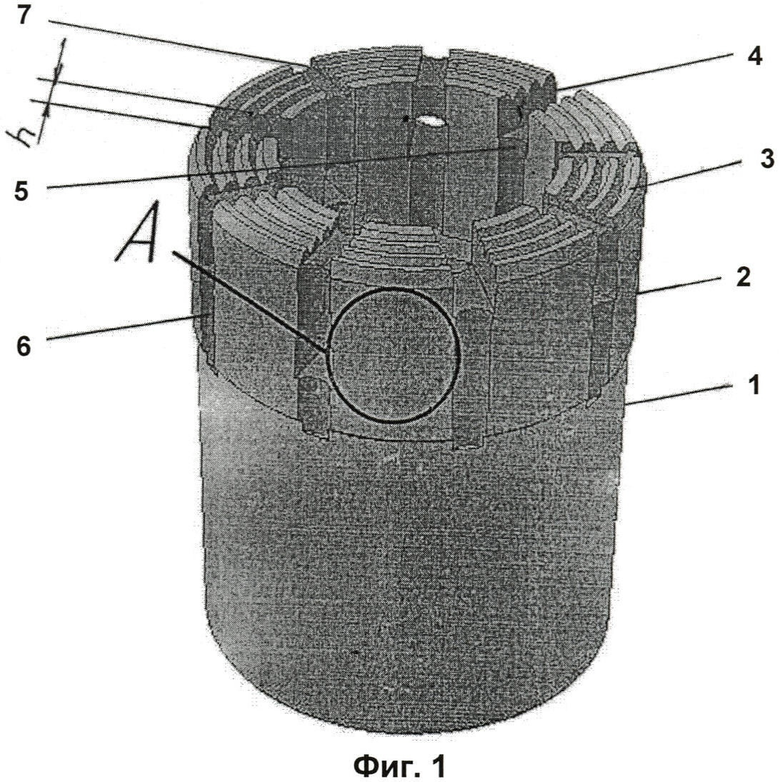

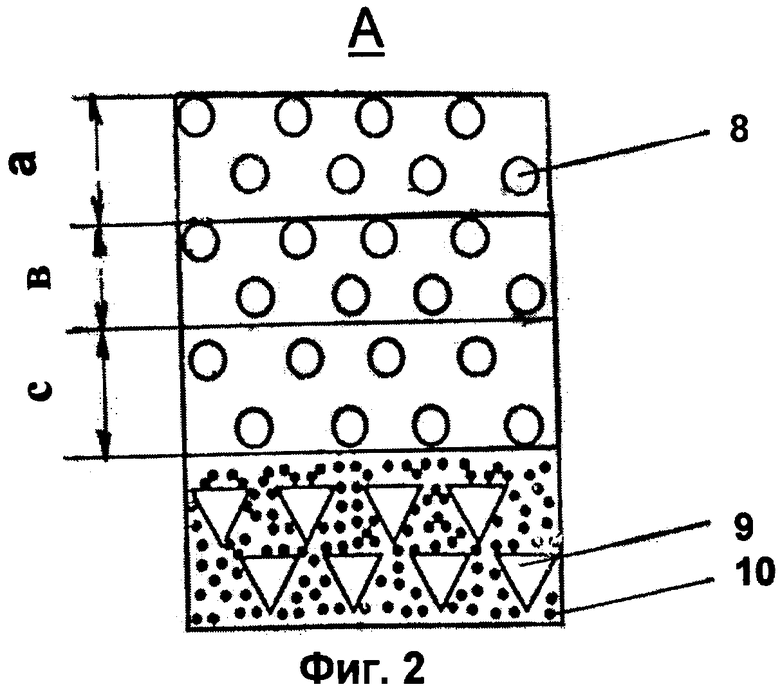

Алмазная буровая коронка показана на фиг.1 и 2, где фиг.1 - общий вид коронки, а фиг.2 - схема размещения алмазных зерен и частиц сверхтвердого наноматериала в матрице коронки.

Алмазная буровая коронка состоит из корпуса 1, алмазосодержащей матрицы 2 со ступенями импрегнированного слоя a, в, с, гребнями 3 высотой h, промывочными окнами 4 в каждой ступени импрегнированного слоя, сообщающимися с боковыми внутренними цилиндрическими каналами 5 и наружными цилиндрическими каналами 6, а также дополнительными каналами 7. В алмазосодержащей части матрицы 2 расположены алмазы 8 импрегнированного слоя, алмазы 9 подрезного слоя и частицы 10 сверхтвердого наноматериала.

Алмазная буровая коронка работает следующим образом: при создании осевого и окружного усилий происходит эффективное разрушение горной породы алмазной коронкой вследствие того, что размер алмазов импрегнированного слоя выбран по расчетной зависимости (5) и соответствует физико-механическим свойствам буримых пород, что исключает заполирование алмазов рабочего торца.

При этом промывочная жидкость внутри корпуса 1 проходит, касаясь матрицы 2, через боковые внутренние цилиндрические каналы 5, промывочные окна 4, дополнительные каналы 7 и омывает матрицу 2 с гребнями 3 с торца и боков, затем через наружные цилиндрические каналы 6 полностью выносит разрушенные частицы породы с забоя, в том числе и крупные, что исключает возможность вторичного измельчения их. При этом алмазная буровая коронка не подвергается повышенному износу абразивным буровым шламом по наружному и внутреннему диаметрам, так как в матрице промежутки между алмазами подрезного слоя равномерно армированы частицами сверхтвердого наноматериала. После отработки ступени а матрицы, отрабатываются ступени в и с.

Благодаря такому выполнению алмазной буровой коронки осевые и окружные усилия, передаваемые на нее, обеспечивают эффективное разрушение горной породы и удаление ее частиц при наименьшем износе рабочей части коронки.

Технико-экономическая эффективность предлагаемого технического решения заключается в повышении эксплуатационной стойкости и механической скорости бурения горных пород.

Экономический эффект на одну алмазную коронку диаметром 93 мм составляет 9000,0 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазная импрегнированная коронка | 2023 |

|

RU2826100C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2007 |

|

RU2373370C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2004 |

|

RU2270320C2 |

| Алмазная буровая коронка | 1990 |

|

SU1828902A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2011 |

|

RU2468178C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1991 |

|

RU2024727C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1990 |

|

RU2023858C1 |

| Алмазная буровая коронка | 1990 |

|

SU1776752A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1994 |

|

RU2087665C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2013 |

|

RU2513822C1 |

Изобретение относится к буровой технике и предназначено для использования в качестве алмазных коронок и долот, армированных синтетическими или природными алмазами, либо сверхтвердыми материалами для бурения скважин. Технический результат - повышение эксплуатационной стойкости алмазной коронки и механической скорости бурения. Алмазная буровая коронка включает корпус и алмазосодержащую матрицу с импрегнированным трехступенчатым и подрезными слоями, гребнями на торце и промывочными окнами в каждой ступени импрегнированного слоя, сообщающимися с боковыми наружными и внутренними цилиндрическими каналами. Рациональный диаметр алмазного зерна в каждой ступени импрегнированного слоя матрицы определяется по расчетной зависимости в зависимости от физико-механических свойств буримых пород. Кроме того, по наружной и внутренней боковым частям матрицы промежутки между алмазами подрезного слоя равномерно армированы частицами сверхтвердого наноматериала, линейные размеры которых составляют 50÷150 нанометров, а боковые наружные и внутренние цилиндрические каналы коронки по крайней мере в первой ступени импрегнированного слоя матрицы, сообщаются между собой дополнительными каналами, ширина которых составляет (0,6÷0,8) диаметра цилиндрического канала, а глубина равна высоте гребня матрицы. 1 з.п. ф-лы, 2 ил.

1. Алмазная буровая коронка, включающая корпус и алмазосодержащую матрицу с импрегнированным трехступенчатым и подрезным слоями, гребнями на торце и промывочными окнами в каждой ступени импрегнированного слоя, сообщающимися с боковыми наружными и внутренними цилиндрическими каналами, отличающаяся тем, что диаметр алмазного зерна в каждой ступени импрегнированного слоя матрицы определяется по зависимости

где α - коэффициент пропорциональности (α=1,0÷1,1);

B1 - постоянная, зависящая от вязкости разрушения, определяется по методике О.Н.Григорьева;

В2 - упругая постоянная породы;

где n - коэффициент Пуассона;

Е - модуль упругости горной породы;

К - упругая постоянная породы;

К=9(1-n)/16,

где n - коэффициент Пуассона;

с - коэффициент, учитывающий повышение несущей прочности контакта алмаза с горной породой, определяется по методике А.Ю.Ишлинского;

ρ0 - предел текучести горной породы,

кроме того, по наружной и внутренней боковым частям матрицы промежутки между алмазами подрезного слоя равномерно армированы частицами сверхтвердого наноматериала, линейные размеры которых составляют 50÷150 нм.

2. Коронка по п.1, отличающаяся тем, что боковые наружные и внутренние цилиндрические каналы коронки, по крайней мере, в первой ступени импрегнированного слоя матрицы сообщаются между собой дополнительными каналами, ширина которых составляет (0,6÷0,8) диаметра цилиндрического канала, а глубина равна высоте гребня матрицы.

| Буровая коронка | 1988 |

|

SU1609939A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1999 |

|

RU2169249C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2004 |

|

RU2270320C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2007 |

|

RU2373370C2 |

| US 3106973 A, 15.10.1963 | |||

| US 3537538 A, 03.11.1970. | |||

Авторы

Даты

2012-03-20—Публикация

2010-03-09—Подача