Изобретение относится к буровой технике, а именно к алмазному буровому инструменту, и направлено на повышение его износостойкости.

Известна алмазная буровая коронка [1], включающая короночное кольцо и закрепленную на его торце матрицу, разделенную промывочными каналами на сектора, состоящие из алмазоносной и подрезной частей, причем алмазоносная часть каждого сектора по всей высоте в радиальном направлении выполнена в виде слоев, алмазы которых имеют различную зернистость, причем средневзвешенный размер зерен алмазов каждого последующего d3i+1 и предыдущего d3i слоев в направлении от оси коронки связаны соотношением

d3i = md3i+1, где Dc=  ≈ 63 мм ., а наружные диаметры слоев и средневзвешенные размеры расположенных в них зерен алмазов связаны соотношением

≈ 63 мм ., а наружные диаметры слоев и средневзвешенные размеры расположенных в них зерен алмазов связаны соотношением

Di+1/Di = d3i/d3i+1 , (1) где Di+1, Di - соответственно наружные диаметры i+1 и i слоев.

Буровая коронка работает следующим образом. Крутящий момент и осевая нагрузка от бурового станка через колонну бурильных труб передаются на буровую коронку и равномерно распределяются на рабочей поверхности алмазоносной части секторов матрицы, которая при вращении разрушает горную породу. Под алмазоносным слоем с крупными алмазами образуются самые крупные частицы шлама за счет наибольшей интенсивности внедрения в горную породу при наименьшем пути трения этого слоя. Под слоем с мелкой фракцией алмазов с увеличением пути трения происходит менее интенсивное внедрение алмазов и образующиеся при этом частицы шлама меньше.

Такое распределение алмазов, по мнению авторов [1], обеспечивает оптимальный зазор между горной породой и матрицей, что позволяет снизить интенсивность воздействия частиц шлама на матрицу и обеспечить их вынос из-под торца коронки промывочной жидкостью, а значит, повысить износостойкость буровой коронки. Недостатком вышеуказанной известной алмазной буровой коронки является низкая износостойкость, обусловленная повышенным аномальным износом ее матрицы.

Целью изобретения является повышение износостойкости алмазных буровых коронок за счет уменьшения величины аномального износа.

Достигается это тем, что в алмазной буровой коронке, включающей короночное кольцо, закрепленную на его торце матрицу, разделенную промывочными каналами на сектора, состоящие из алмазоносной и подрезной частей, причем алмазоносная часть каждого сектора по всей высоте в радиальном направлении выполнена в виде слоев, при постоянной зернистости алмазов концентрация содержания их в каждом слое увеличивается от наружного диаметра коронки к ее центру обратно пропорционально среднему диаметру слоя.

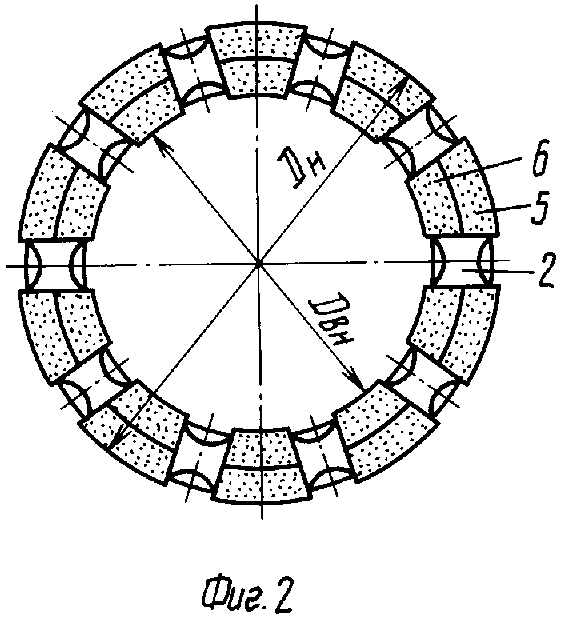

На фиг.1 показана буровая коронка, общий вид; на фиг.2 - концентричное расположение слоев с различной концентрацией алмазов; на фиг.3 - алмазоносная часть сектора матрицы (сечение по вертикальной оси коронки).

Алмазная буровая коронка содержит короночное кольцо 1 и закрепленную на его торце матрицу, разделенную промывочными каналами 2 на секторы, состоящие из алмазоносной 3 и подрезной 4 частей. Алмазоносная часть 3 каждого сектора по всей высоте в радиальном направлении выполнена в виде слоев 5 и 6, содержащих алмазный порошок постоянной зернистости различной концентрации. Причем концентрация алмазного порошка увеличивается от наружного диаметра коронки к ее центру (т.е. от слоя 5 к слою 6) обратно пропорционально среднему диаметру слоя.

Буровая коронка работает следующим образом. Крутящий момент и осевая нагрузка от бурового станка через колонну бурильных труб передаются на буровую коронку и равномерно распределяются на рабочей поверхности алмазоносной части секторов, которая при вращении разрушает горную породу. При разрушении горной породы образуется абразивный шлам, изнашивающий матрицу коронки, тем самым обеспечивая при постоянной скорости бурения заданное выступание алмазов и благоприятные условия для внедрения их в монолит горной породы. Так как алмазоносные слои 5 и 6 содержат алмазы одной зернистости, то образуемый ими шлам имеет одинаковый фракционный состав и преимущественного расклинивания крупных частиц абразива под внутренним слоем 6 происходить не будет. Кроме того, ввиду повышенной концентрации алмазов в слое 6 большая часть матрицы будет экранирована от воздействия шлама алмазными зернами.

Таким образом, при использовании буровой коронки предлагаемой конструкции исключаются условия образования аномального износа по внутреннему слою матрицы, а значит, повышается износостойкость буровой коронки, что обеспечивает достижение цели изобретений.

Предлагамая буровая коронка и коронка, выбранная за прототип, были изготовлены на основе стандартной многосекторной буровой коронки БС-01 с наружным диаметром 76 мм, внутренним - 58 мм, шириной промывочного канала 5 мм и их общим числом 12 шт. Матрицы были изготовлены двухслойными. Для оснащения объемного слоя были использованы синтетические алмазы АСС зернистостью 315/250 и 250/200, а для подрезного слоя - сверхтвердый материал твесал. Высота алмазоносного слоя была выбрана 4 мм.

При изготовлении буровой коронки, выбранной за прототип, внутренний слой был оснащен алмазами зернистости 315/250, наружный - 250/200, при стандартной концентрации 125%.

При изготовлении буровой коронки по предлагаемому изобретению алмазоносную часть матрицы оснащали алмазами зернистости 250/200. При этом наружный слой был выполнен со стандартной концентрацией 125%. Концентрацию внутреннего слоя определяли из следующих соображений.

Прямыми измерениями однотипных коронок было установлено среднее значение расстояния между алмазными зернами при различной концентрации алмазов.

Результаты измерений приведены в табл.1.

Наружный диаметр внутреннего слоя матрицы определяли из (1) для

d3i = 283 мкм, d3i+1 = 233 мкм

(цитированная ранее книга под ред. В.Н.Бакуля, стр. 140).

D1= (Dн+Dc)/2 = (76+63)/2 ≈ 70 мм ,

Средние диаметры слоев: наружного

D1 = (Dн + Dc)/2 = (76 + 63)/2 ≈ 70 мкм,

внутреннего:

D2 = (Dc + Dвн)/2 = (63 + 58)/2 ≈ 61 мм.

Длина линии резания по среднему диаметру слоя наружного:

D2= (Dc+Dвн)/2 = (63+58)/2 ≈ 62 мм . где Lk = 5 ширина промывочного канала, m = 12 число секторов, внутреннего:

L1=  - Lк =

- Lк =  = 13,32 мм ,

= 13,32 мм ,

Число алмазов n1 на линии резания по среднему диаметру наружного слоя при концентрации 125%:

L2=  - Lк =

- Lк =  - 5 = 10,96 мм .

- 5 = 10,96 мм .

Среднее расстояние λ2 между алмазными зернами на линии резания по среднему диаметру внутреннего слоя

λ2 = L2/n1 = 10,96/18 = 0,609 мм.

Из данных табл.1 определяем, что ближайшей стандартной концентрацией, обеспечивающей среднее расстояние между алмазными зернами, равное 609 мкм, является концентрация 175%. Поэтому для внутреннего слоя матрицы алмазной буровой коронки, изготавливаемой в соответствии с предлагаемым изобретением, приготавливаем шихту со 175%-ной концентрацией алмазов.

Полученные значения концентрации соответствуют предлагаемой формуле изобретений, так как условие обратной пропорциональности имеет вид

Ki = Ci/Di, где Ki - концентрация алмазов в i слое; Di - средний диаметр i слоя, Ci- коэффициент пропорциональности.

Откуда

Ci = Ki ˙ Di

и C1 = K1 ˙D1 = 125 ˙ 70 = 8750,

C2 = K2 ˙ D2 = 175 ˙ 61 = 10675,

то есть значения концентраций обратно пропорциональны средним диаметрам слоев, но не равны между собой.

В качестве матрицы был использован состав ВК6 с последующей пропиткой медью. Для каждого слоя приготавливали шихту соответствующего состава. Затем в стандартную графитопластовую форму устанавливали по количеству слоев тонкостенные цилиндры с наружными диаметрами, соответствующими наружным диаметрам слоев с разной концентрацией. По обе стороны получаемых таким образом в каждом секторе перегородок засыпалась шихта соответствующего состава. После этого цилиндры извлекались и производилось последующее прессование коронки и ее изготовление по стандартной технологии.

Сопоставление износостойкости изготовленных коронок осуществлялось путем бурения на станке 2А55 блока коростышевского гранита при частоте вращения 475 об/мин, углубке за оборот 57 мкм, и измерения величины аномального износа по высоте матрицы на внутреннем диаметре по отношению к наружному при общей глубине бурения 10 м.

Результаты измерений приведены в табл.2.

Относительную износостойкость Δ обеих коронок оценивали по формуле

n1= L1/λ1 =  ≈ 18 шт.

≈ 18 шт.

Анализ данных табл. 2 показывает, что величина аномального износа предлагаемой буровой коронки по сравнению с известной меньше на 8-34% (в зависимости от глубины бурения), а значит, конструкция буровой коронки обеспечивает достижение цели изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазная буровая коронка | 1985 |

|

SU1303697A1 |

| Алмазная буровая коронка | 1982 |

|

SU1067191A1 |

| Способ изготовления алмазной буровой коронки | 1982 |

|

SU1110888A1 |

| БУРОВАЯ КОРОНКА | 2005 |

|

RU2303119C1 |

| Алмазная буровая коронка | 1972 |

|

SU594291A1 |

| Алмазная импрегнированная коронка | 2023 |

|

RU2826100C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2007 |

|

RU2373370C2 |

| Породоразрушающая вставка | 1983 |

|

SU1086110A1 |

| Алмазная буровая коронка | 1987 |

|

SU1441056A1 |

| Импрегнированная буровая коронка | 1990 |

|

SU1778264A1 |

Использование: бурение геологоразведочных скважин. Сущность изобретения: алмазная буровая коронка включает короночное кольцо, матрицу, разделенную промывочными каналами на сектора. Последние состоят из алмазоносной и подрезной частей. Азмазоносная часть сектора выполнена в виде слоев. При постоянной зернистости алмазов концентрация их содержания в каждом слое увеличивается от наружного диаметра к центру обратно пропорционально среднему диаметру слоя. 3 ил, 2 табл.

АЛМАЗНАЯ БУРОВАЯ КОРОНКА, включающая короночное кольцо, закрепленную на его торце матрицу, разделенную промывочными каналами на сектора, состоящие из алмазоносной и подрезной частей, причем алмазоносная часть каждого сектора по всей высоте в радиальном направлении выполнена в виде слоев, отличающаяся тем, что, с целью повышения износостойкости за счет уменьшения величины аномального износа, при постоянной зернистости алмазов концентрация содержания их в каждом слое увеличивается от наружного диаметра коронки к ее центру обратно пропорционально среднему диаметру слоя.

| Алмазная буровая коронка | 1985 |

|

SU1303697A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-15—Публикация

1991-05-20—Подача