Изобретение относится к буровой технике и предназначено для использования в качестве алмазных коронок и долот, армированных синтетическими и природными алмазами, либо сверхтвердыми материалами для бурения скважин.

Известна алмазная буровая коронка, включающая корпус и алмазосодержащую матрицу с объемным импрегнированным и подрезным слоями, и промывочными каналами (см.США патент 3106973,175-413. приоритет от 26.09.1960 г)

Недостатками этой коронки являются: сложная технология изготовления и заполирование алмазных зерен рабочего торца. Это приводит к снижению механической скорости бурения и стойкости коронки.

Известна также алмазная буровая коронка, включающая корпус и алмазосодержащую матрицу с импрегнированным объемным слоем и подрезными слоями, гребнями на торце и промывочными каналами, в которой частично устранены недостатки вышеуказанной коронки(см.РФ а.с. №1609939).

Недостатками этой коронки являются: частое заполирование алмазных зерен рабочего торца, повышенный износ по внутреннему диаметру коронки. Указанные недостатки снижают работоспособность этих алмазных коронок при бурении скважин.

Наиболее близким аналогом к заявленному решению является алмазная импрегнированная коронка (описание полезной модели RU 42851 U17 Е21В 10/48.2004 г), включающая корпус и алмазосодержащую матрицу с концетрическими гребнями, разделенную промывочными каналами на рабочие сектора, кроме того по наружной и внутренней частям сектора между рядами подрезных алмазных зерен установлены ряды стержней из твердосплавного материала, линейные размеры которых равны или больше линейных размеров алмазных зерен.

Недостатками этой коронки являются: повышенный износ по внутреннему диаметру коронки, неоптимальный размер алмазных зерен импрегнированного слоя матрицы, низкая стойкость стержней из твердосплавного материала Это приводит к заполированию алмазов на торце матрицы, снижению эксплуатационной стойкости алмазных коронок и механической скорости бурения ими.

Техническое решение направлено на повышение эксплуатационной стойкости алмазной коронки и механической скорости бурения путем установления повышенной концентрации алмазов импрегнированного слоя по внутренней части рабочего сектора, выбора оптимального размера алмазных зерен импрегнированного слоя с учетом физико-механических свойств буримых горных пород применения в матрице между алмазами подрезного слоя армирования стержнями из сверхтвердого материала при одинаковой прочности на сжатие всех алмазов импрегнированного слоя.

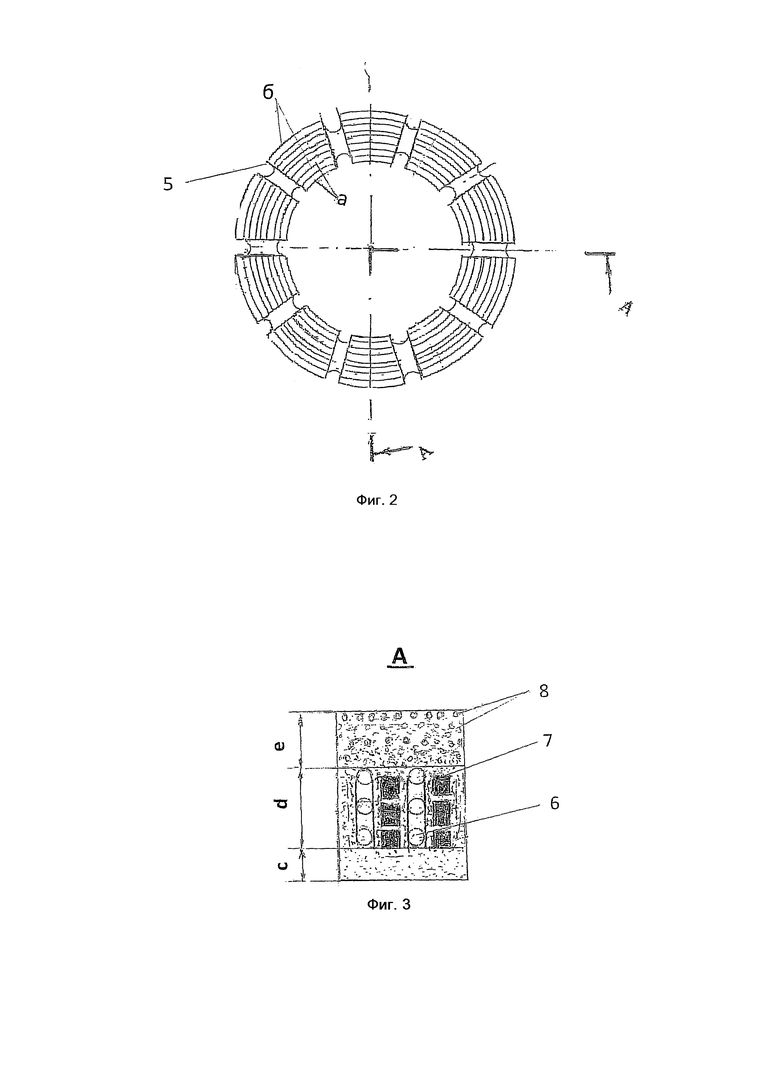

В предлагаемой алмазной импрегнированной коронке, включающей корпус и алмазосодержащую матрицу с концентрическими гребнями, разделенную промывочными каналами на рабочие сектора, по наружной и внутренней частям сектора между рядами подрезных алмазных зерен установлены стержни износостойкого материала концентрацияалмазов импрегнированного слоя по внутренней части рабочего сектора на ширине 0.20-0.30 ширины сектора по радиусу коронки больше, чем концентрация алмазов в остальной части импрегнированного слоя, кроме того по наружной и внутренней частям сектора установлены между рядами подрезных алмазов ряды стержней из сверхтвердого материала, износостойкость которого выше износостойкости материала твердого сплава при этом диаметр алмаза импрегнированного слоя определяется по зависимости

D=[4F(Ср+Ссж)/πКСрСсж]1/2,

где - D - диаметр алмаза, м;

F - разрушающая нагрузка на алмаз, Н;

Ср, Ссж - прочность горной породы на растяжение и сжатие соответственно (определяется экспериментально), Н/м2;

К - коэффициент, учитывающий сопротивление движению алмазного зерна (К=1.05-1.15), а все алмазы импрегнированного слоя коронки имеют одинаковую прочность на сжатие.

Вследствие того, что концентрация алмазов импрегнированного слоя по внутренней части рабочего сектора на ширине 0.20-0.30 ширины сектора по радиусу коронки больше, чем концентрация алмазов в остальной части импрегнированного слоя значительно повышается износостойкость импрегнированного слоя по внутренней части рабочего сектора на ширине 0.20-0.30 ширины сектора по радиусу коронки, а износостойкость остального импрегнированного слоя практически остается неизменной, причем, при большей концентрации алмазов импрегнированного слоя по внутренней части рабочего сектора на ширине, менее 0.20 ширины сектора по радиусу коронки, повышение износостойкости импрегнированного слоя по внутренней части рабочего сектора не происходит, а при большей концетрации алмазов на внутренней части рабочего сектора на ширине более 0.30 ширины сектора по радиусу коронки дальнейшее повышение износостойкости по внутренней части рабочего сектора уже не происходит.

Благодаря тому, что по наружной и внутренней частям рабочего сектора установлены между рядами подрезных алмазов ряды стержней из сверхтвердого материала износостойкость которого выше износостойкости материала твердого сплава, происходит повышение износостойкости подрезных рядов алмазов и стержней именно в случае, когда износостойкость сверхтвердого материала выше износостойкостиматериала твердого сплава. Из практики бурения известно (В.Ф. Чихоткин « Исследование техники и технологии бурения геолог-разведочных скважин…» ОАО « ВНИИОЭНГ» М, 1997 г) примерное распределение причин снятия алмазных коронок с отработки: нормальный износ 48.23%. износ подрезных алмазов по наружному диаметру - 4.06%, износ подрезных алмазов по внутреннему диаметру - 41.86%, износ по другим причинам - 5.85%.Таким образом, главным видом износа алмазных коронок является износ подрезных алмазов по наружному и внутреннему диаметрам, связанный с воздействием на них частиц бурового шлама при бурении скважин.

Применение рядов стержней из сверхтвердого материала, износостойкость которого выше износостойкости материала твердого сплава способствует защите алмазов подрезного слоя от разрушающего воздействия бурового шлама и приводит к повышению стойкости коронок и механической скорости бурения ими.

Вследствие того, что диаметр алмаза импрегнированного слоя определяется по зависимости

D=[4F(Ср+Сеж)/πКСрСсж]1/2

где D - диаметр алмазного зерна. м;

F - разрушающая нагрузка на алмаз, Н;

Ср, Ссж - прочность горной породы на растяжение и сжатие соответственно(определяется экспериментально), Н/м2;

К - коэффициент, учитывающий сопротивление движению алмазного зерна (К=1.05-1.15). определяется предельный размер алмазного зерна. при котором происходит переход от упругой деформации горной породы к ее разрушению. Вследствие этого снижается возможность заполирования алмазных зерен, что обуславливает повышение производительности бурения. Исследованиями установлено (Создание и производство специального алмазного бурового инструмента. Будюков Ю.Е.- М.,1993-38 с, ил. Обзор ОAO « Геоинформмарк»)условие разрушения горной породы алмазом

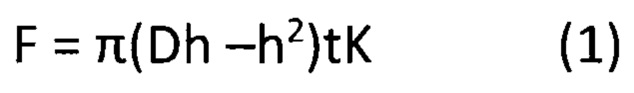

где F - разрушающая нагрузка на алмаз, Н;

π - число «Пи», равное 3,14;

D - диаметр алмазного зерна, м;

h - глубина внедрения алмаз, м;

t - прочность породы на сдвиг, Н/м2;

К – коэффициент, учитывающий сопротивление движению алмазного зерна(К=1.05-1.15).

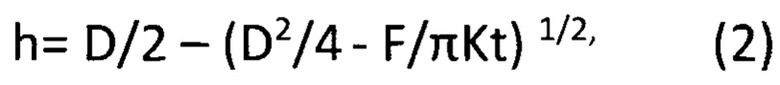

Решая уравнение (1) относительно h. получим

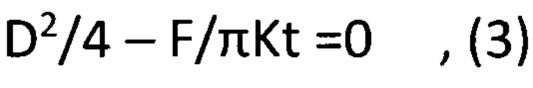

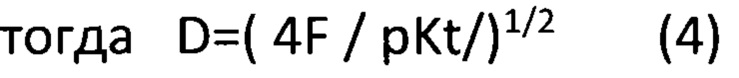

С целью выбора размеров алмазов для разработки конструкций коронок рассмотрим зависимость(2) глубины внедрения алмаза от диаметра алмаза. Внедрение алмаза имеет минимальное значение, равное 0, при значении F=0 и достигает максимального значения при некоторой постоянной нагрузке и при

для определения прочности породы на сдвиг t используем формулу, полученную на основе теории прочности Мора,

С учетом (5) вырражение (4) для определения диаметра алмазного зерна примет вид

где D - диаметр алмаза, м;

F - разрушающая нагрузка на алмаз, Н;

Ср, Ссж - прочность горной породы на растяжение и сжатие соответственно (определяется экспериментально), Н/м2;

К - коэффициент, учитывающий сопротивление движению алмазного зерна (К=1.05-1.15);

Благодаря тому, что все алмазы импрегнированного слоя коронки имеют одинаковую прочность на сжатие повышается эффективность разрушения породы, улучшается степень очистки забоя от шлама, существенно уменьшается износ матриц коронок и расход алмазов на один метр бурения.

Все это обуславливает повышение механической скорости бурения и эксплуатационной стойкости алмазных коронок.

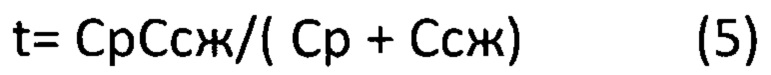

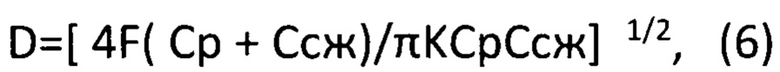

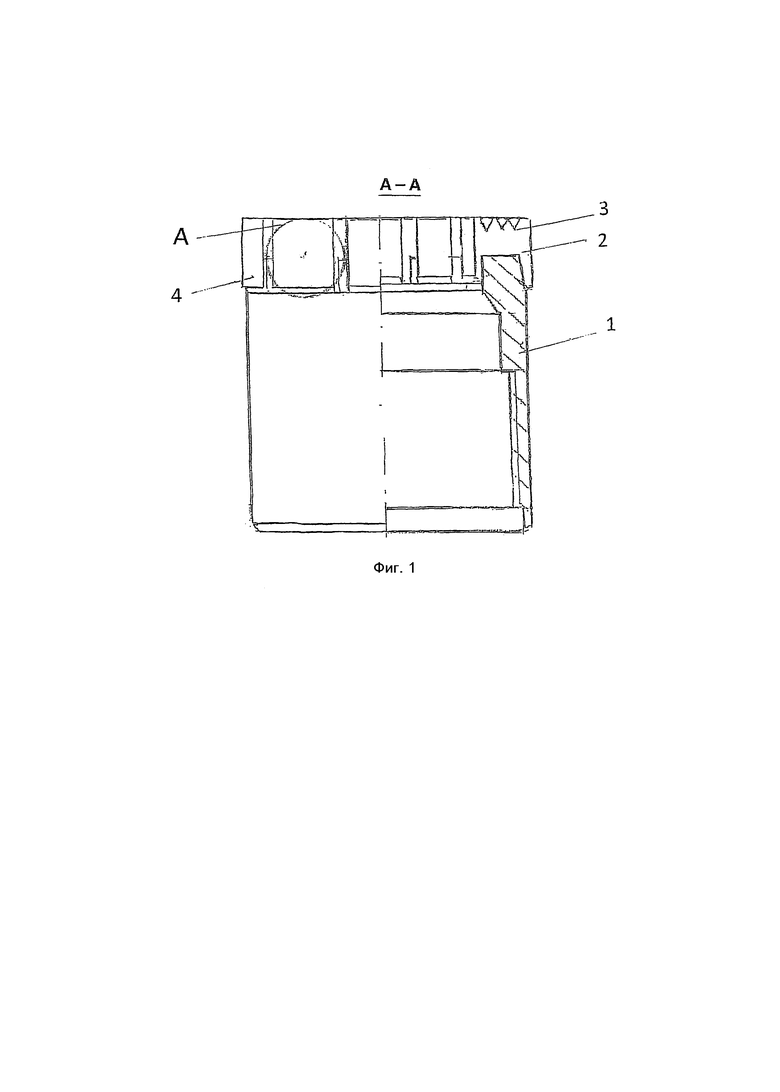

Алмазная импрегнированная коронка показана на фиг. 1, 2, 3 где фиг. 1 - общий вид коронки, фиг. 2 - схема размещения промывочных каналов и участков рабочего сектора с различной концентрацией алмазов импрегнированного слоя и на фиг. 3 показана схема размещения алмазных зерен и стержней из сверхтвердого материала (например, поликристаллических алмазов PDK, TSP, Славутича)

Алмазная импрегнированная буровая коронка состоит из корпуса 1, алмазосодержащей матрицы 2 с концентрическими гребнями 3 и рабочими секторами 4. с промывочными каналами 5, с алмазами 6 подрезного слоя d расположенного над приварочным слоем с, стержнями сверхтвердого материала 7 подрезного слоя d. и алмазами 8 импрегнированного слоя е. При этом «а» - внутренняя часть рабочего сектора, с повышенной концентрацией алмазов импрегнированного слоя, «б» - остальная часть рабочего сектора с принятой концентрацией алмазов импрегнированного слоя

Алмазная импрегнированная коронка работает следующим образом: при создании осевого и окружного усилий на коронку через корпус 1, алмазосодержащую матрицу 2 с концентрическими гребнями 3, с рабочими секторами 4, с промывочными каналами 5, с алмазами 6 подрезного слоя, стержнями сверхтвердого материала 7 и алмазами 8 слоя е) происходит эффективное разрушение горной породы коронкой вследствие того, что диаметр алмазного зерна определяется по расчетной формуле (6) и соответствует физико-механическим свойствам буримых пород и благодаря тому, что концентрация алмазов импрегнированного слоя по внутренней части рабочего сектора больше, чем концентрация алмазов в остальной части импрегнированного слоя и между рядами подрезных алмазов установлены ряды стержней из сверх твердого материала, износостойкость которого выше износостойкости материала твердого сплава при бурении обеспечивается равномерный износ матрицы по наружному, внутреннему диаметрам и торцу ее, что обуславливает повышение стойкости инструмента вследствие того, что все алмазы импрегнированного слоя коронки имеют одинаковую прочность на сжатие происходит эффективное разрушение породы и полный вынос бурового шлама из под торца коронки ипризабойной зоны скважины, что обуславливает формирование и поддержание на высоком уровне механической скорости бурения. Благодаря такому выполнению алмазной импрегнированной коронки осевые и окружные усилия, передаваемые на нее при бурении, обеспечивают эффективное разрушение горной породы и удаление ее частиц при минимальном износе рабочей части коронки.

Технико-экономическая эффективность предлагаемого технического решения заключается в повышении эксплуатационной стойкости коронки и механической скорости бурения горных пород, что является целью изобретения. Такая коронка будет способствовать эффективному импортозамещению дефицитного алмазного породоразрушающего инструмента. Ее производство может быть организовано с применением известного стандартного оборудования.

Экономический эффект на одну алмазную коронку диаметром 95 мм составляет 9000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2010 |

|

RU2445438C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2007 |

|

RU2373370C2 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1991 |

|

RU2024727C1 |

| Алмазная буровая коронка | 1990 |

|

SU1776752A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2004 |

|

RU2270320C2 |

| ИМПРЕГНИРОВАННАЯ АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 2012 |

|

RU2513049C1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1994 |

|

RU2087665C1 |

| Способ заточки алмазной коронки | 1989 |

|

SU1716074A1 |

| Импрегнированная буровая коронка | 1990 |

|

SU1778264A1 |

| Алмазная буровая коронка | 1990 |

|

SU1828902A1 |

Изобретение относится к буровой технике, а именно к алмазной импрегнированной коронке. Алмазная импрегнированная коронка включает корпус и алмазосодержащую матрицу с концентрическими гребнями, разделенную промывочными каналами на рабочие секторы. По наружной и внутренней частям рабочих секторов между рядами подрезных алмазных зерен установлены ряды стержней износостойкого материала. Концентрация алмазов импрегнированного слоя по внутренней части каждого рабочего сектора на ширине 0,20-0,30 ширины сектора по радиусу коронки больше, чем концентрация алмазов в остальной части импрегнированного слоя. Кроме того, по наружной и внутренней частям рабочих секторов установлены между рядами подрезных алмазов ряды стержней из сверхтвердого материала, износостойкость которого выше износостойкости материала твердого сплава. При этом диаметр алмазов импрегнированного слоя определяется в зависимости от разрушающей нагрузки на алмаз и прочности горной породы на растяжение и сжатие. Все алмазы импрегнированного слоя коронки имеют одинаковую прочность на сжатие. Обеспечивается повышение эксплуатационной стойкости коронки и механической скорости бурения. 3 ил.

Алмазная импрегнированная коронка, включающая корпус и алмазосодержащую матрицу с концентрическими гребнями, разделенную промывочными каналами на рабочие секторы, по наружной и внутренней частям рабочих секторов между рядами подрезных алмазных зерен установлены ряды стержней износостойкого материала, отличающаяся тем, что концентрация алмазов импрегнированного слоя по внутренней части каждого рабочего сектора на ширине 0,20-0,30 ширины сектора по радиусу коронки больше, чем концентрация алмазов в остальной части импрегнированного слоя, кроме того, по наружной и внутренней частям рабочих секторов установлены между рядами подрезных алмазов ряды стержней из сверхтвердого материала, износостойкость которого выше износостойкости материала твердого сплава, при этом диаметр алмазов импрегнированного слоя определяется по зависимости

D=[4F(Cp+Сcж)/πКСрСcж]1/2,

где D - диаметр алмаза, м;

F - разрушающая нагрузка на алмаз, Н;

Ср, Сcж - прочность горной породы на растяжение и сжатие соответственно, определяемая экспериментально, Н/м2;

К - коэффициент, учитывающий сопротивление движению алмазного зерна (К=1,05-1,15),

и все алмазы импрегнированного слоя коронки имеют одинаковую прочность на сжатие.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНОЙ ОБМАЗКИ ДЛЯ ВАНН СТЕКЛОПЛАВИЛЬНЫХ ПЕЧЕЙ | 1934 |

|

SU42851A1 |

| Алмазная буровая коронка | 1986 |

|

SU1458547A1 |

| Алмазная буровая коронка | 1988 |

|

SU1694847A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА | 1991 |

|

RU2024727C1 |

| Электродная головка для автоматической точечной контактной сварки | 1960 |

|

SU138678A1 |

| БУКСА ДЛЯ ОСЕЙ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 1930 |

|

SU20121A1 |

| Устройство для измерения расстояний с помощью электромагнитных волн | 1934 |

|

SU47724A1 |

| CN 211258507 U, 14.08.2020. | |||

Авторы

Даты

2024-09-03—Публикация

2023-07-31—Подача