Область техники

Настоящее изобретение относится к способу прогнозирования трещинообразования для выделения участка опасности трещинообразования при осуществлении анализа деформации методом конечных элементов, устройству обработки, программному продукту и носителю записи.

Уровень техники

В последние годы в автомобильной промышленности возникла насущная проблема в разработке конструкции автомобиля, способной снижать ущерб для пассажира во время столкновения. С другой стороны, снижение веса кузова автомобиля также важно для повышения эффективности использования топлива. Для решения этих проблем рассмотрено применение материалов повышенной прочности, в частности листов стали высокой прочности в качестве стальных материалов. Однако, в общем случае, известно, что повышение прочности приводит к снижению формуемости. Для расширения применения важно повысить формуемость, в частности формуемость при отбортовке внутренних кромок.

Для решения этих проблем разрабатываются материалы с высокой формуемостью при отбортовке внутренних кромок. Например, в патентном документе 1 раскрыт материал, формуемость при отбортовке внутренних кромок которого повышается благодаря контролируемой микроструктуре, например феррит и бейнит. Кроме того, в патентном документе 2 раскрыты листы алюминиевого сплава с высокой формуемостью при отбортовке внутренних кромок за счет обеспечения пластичной анизотропии и однородного удлинения при испытании на растяжение в определенном направлении.

Однако формуемость в фактической детали определяется не только свойствами материала, но и конфигурацией пресс-формы, условиями смазки, условиями штамповки и т.п. в усложненной манере. Поэтому необходимо правильно установить эти усложняющие факторы, совместно с материалами, чтобы воспользоваться высокими свойствами материала. С этой целью применяются методы численного анализа.

В патентном документе 3 раскрыт способ прогнозирования формирования трещины или складки, которая представляет собой дефект штамповки, возникающий во время штамповки, с использованием метода конечных элементов. Согласно этому способу анализ осуществляется методом конечных элементов, и формирование трещины или складки определяется с использованием данных деформации и/или напряжения интересующего элемента. Однако при использовании такого способа необходимо осуществлять дискретизацию на элементы по соответствующему размеру согласно цели анализа. Когда анализ осуществляется с неправильной дискретизацией на элементы, возникает опасность того, что прогнозирование приведет к завышению или занижению оценки и, следовательно, не будут соответствовать действительности.

[Патентный документ 1] выложенная патентная заявка Японии № 2002-60898.

[Патентный документ 2] Выложенная патентная заявка Японии № 2006-257506.

[Патентный документ 3] Выложенная патентная заявка Японии № Hei 8-339396.

Сущность изобретения

Как описано выше, традиционные методы не позволяют надежно выделить участок опасности трещинообразования при прогнозировании формирования трещины или складки, которая представляет собой дефект штамповки, возникающий во время штамповки, с использованием метода конечных элементов.

Настоящее изобретение сделано ввиду вышеописанных проблем, и его задачей является обеспечение способа прогнозирования трещинообразования для легкого и надежного выделения участка опасности трещинообразования при прогнозировании формирования трещины методом конечных элементов, а также устройства обработки, программного продукта и носителя записи.

Авторы настоящего изобретения предлагают способ прогнозирования трещинообразования исходя из того, что деформация локализуется на участке опасности трещинообразования, и что вокруг участка возникает большой градиент деформации, и обнаружили, что можно надежно определить участок опасности трещинообразования. Суть настоящего изобретения состоит в следующем.

1. Способ прогнозирования трещинообразования включает в себя: первый этап, на котором дискретизируют деталь, подлежащую анализу, по первой области и второй области, которая больше первой области, соответственно, и осуществляют анализ формования с использованием метода конечных элементов;

второй этап, на котором вычисляют максимальную главную деформацию или показатель уменьшения толщины листа для каждой из детали, дискретизированной по первой области и второй области; и

третий этап, на котором выделяют участок опасности трещинообразования из детали, подлежащей анализу, дискретизированной по первой области, где разность максимальной главной деформации или показателя уменьшения толщины листа между расчетными значениями в детали, дискретизированной по первой области, и в детали, дискретизированной по второй области, больше заранее определенного значения в позиции, соответствующей одному и тому же участку на детали, подлежащей анализу.

2. Согласно способу прогнозирования трещинообразования по п.1, на первом этапе, размер первой области и размер второй области определяют согласно соотношению со значением n детали, подлежащей анализу.

3. Согласно способу прогнозирования трещинообразования по п.1 или 2, на третьем этапе, когда не удается выделить участок опасности трещинообразования, где разность больше заранее определенного значения, по меньшей мере, первую область из первой области и второй области делают меньше и вновь последовательно выполняют первый этап, второй этап и третий этап.

4. Согласно способу прогнозирования трещинообразования по любому из п.п.1-3, на первом этапе, краевой участок детали, подлежащей анализу, дискретизируют по первой области и второй области, соответственно, и затем осуществляют анализ формования.

5. Способ прогнозирования трещинообразования включает в себя:

первый этап, на котором дискретизируют деталь, подлежащую анализу, на множественные области и осуществляют анализ формования с использованием метода конечных элементов;

второй этап, на котором вычисляют максимальную главную деформацию или показатель уменьшения толщины листа для каждой из областей;

третий этап, на котором объединяют две или более соседние области и вычисляют максимальную главную деформацию или показатель уменьшения толщины листа в объединенной области; и

четвертый этап, на котором выделяют, в качестве участка опасности трещинообразования детали, подлежащей анализу, область, где разность максимальной главной деформации или показателя уменьшения толщины листа до и после объединения областей больше заранее определенного значения.

6. Согласно способу прогнозирования трещинообразования по п.5, на первом этапе, краевой участок детали, подлежащей анализу, дискретизируют по области и затем осуществляют анализ формования.

7. Устройство обработки, используемое для осуществления способа прогнозирования трещинообразования в детали, подлежащей анализу, включает в себя:

первый блок, дискретизирующий деталь, подлежащую анализу, по первой области и второй области, которая больше первой области, соответственно, и осуществляющий анализ формования с использованием метода конечных элементов;

второй блок, вычисляющий максимальную главную деформацию или показатель уменьшения толщины листа для каждой из детали, дискретизированной по первой области и второй области; и

третий блок, выделяющий участок опасности трещинообразования из детали, подлежащей анализу, дискретизированной по первой области, где разность максимальной главной деформации или показателя уменьшения толщины листа между расчетными значениями в детали, дискретизированной по первой области, и в детали, дискретизированной по второй области, больше заранее определенного значения в позиции, соответствующей одному и тому же участку на детали, подлежащей анализу.

8. В устройстве обработки по п.7, первый блок определяет размер первой области и размер второй области согласно соотношению со значением n детали, подлежащей анализу.

9. Устройство обработки, используемое для осуществления способа прогнозирования трещинообразования в детали, подлежащей анализу, включает в себя:

первый блок, дискретизирующий деталь, подлежащую анализу, на множественные области и осуществляющий анализ формования с использованием метода конечных элементов;

второй блок, вычисляющий максимальную главную деформацию или показатель уменьшения толщины листа для каждой из областей;

третий блок, объединяющий две или более соседние области и вычисляющий максимальную главную деформацию или показатель уменьшения толщины листа в объединенной области; и

четвертый блок, выделяющий, в качестве участка опасности трещинообразования детали, подлежащей анализу, область, где разность максимальной главной деформации или показателя уменьшения толщины листа до и после объединения областей больше заранее определенного значения.

10. Программный продукт предписывает компьютеру выполнять:

первый этап, на котором дискретизируют деталь, подлежащую анализу, по первой области и второй области, которая больше первой области, соответственно, и осуществляют анализ формования с использованием метода конечных элементов;

второй этап, на котором вычисляют максимальную главную деформацию или показатель уменьшения толщины листа для каждой из детали, дискретизированной по первой области и второй области; и

третий этап, на котором выделяют участок опасности трещинообразования из детали, подлежащей анализу, дискретизированной по первой области, где разность максимальной главной деформации или показателя уменьшения толщины листа между расчетными значениями в детали, дискретизированной по первой области, и в детали, дискретизированной по второй области, больше заранее определенного значения в позиции, соответствующей одному и тому же участку на детали, подлежащей анализу.

11. В программном продукте по п.10, на первом этапе, размер первой области и размер второй области определяют согласно соотношению со значением n детали, подлежащей анализу.

12. В программном продукте по п.10 или 11, на третьем этапе, когда не удается выделить участок опасности трещинообразования, где разность больше заранее определенного значения, по меньшей мере, первую область из первой области и второй области делают меньше и вновь последовательно выполняют первый этап, второй этап и третий этап.

13. В программном продукте по любому из п.п.10-12, на первом этапе, краевой участок детали, подлежащей анализу дискретизируют по первой области и второй области, соответственно, и затем осуществляют анализ формования.

14. Программный продукт предписывает компьютеру выполнять:

первый этап, на котором дискретизируют деталь, подлежащую анализу, на множественные области, и осуществляют анализ формования с использованием метода конечных элементов;

второй этап, на котором вычисляют максимальную главную деформацию или показатель уменьшения толщины листа для каждой из областей;

третий этап, на котором объединяют две или более соседние области и вычисляют максимальную главную деформацию или показатель уменьшения толщины листа в объединенной области; и

четвертый этап, на котором выделяют, в качестве участка опасности трещинообразования детали, подлежащей анализу, область, где разность максимальной главной деформации или показателя уменьшения толщины листа до и после объединения областей больше заранее определенного значения.

15. В программном продукте по п.14, на первом этапе, краевой участок детали, подлежащей анализу, дискретизируют по области и затем осуществляют анализ формования.

16. Компьютерно-считываемый носитель записи, на котором записан программный продукт по любому из п.п.10-15.

Благодаря осуществлению прогнозирования трещинообразования детали, подлежащей обработке, согласно настоящему изобретению, можно ослабить зависимость от выбора условий анализа, и можно легко и надежно выделять участок опасности трещинообразования. Соответственно, можно сократить затраты на проектирование и реализовать снижение веса путем применения более прочного материала к детали, подлежащей обработке.

Краткое описание чертежей

Фиг. 1 - логическая блок-схема способа (устройства) прогнозирования трещинообразования, отвечающего настоящему изобретению.

Фиг. 2 - таблица, демонстрирующая результаты моделирования при определении верхнего и нижнего пределов грубой и тонкой дискретизации элементов.

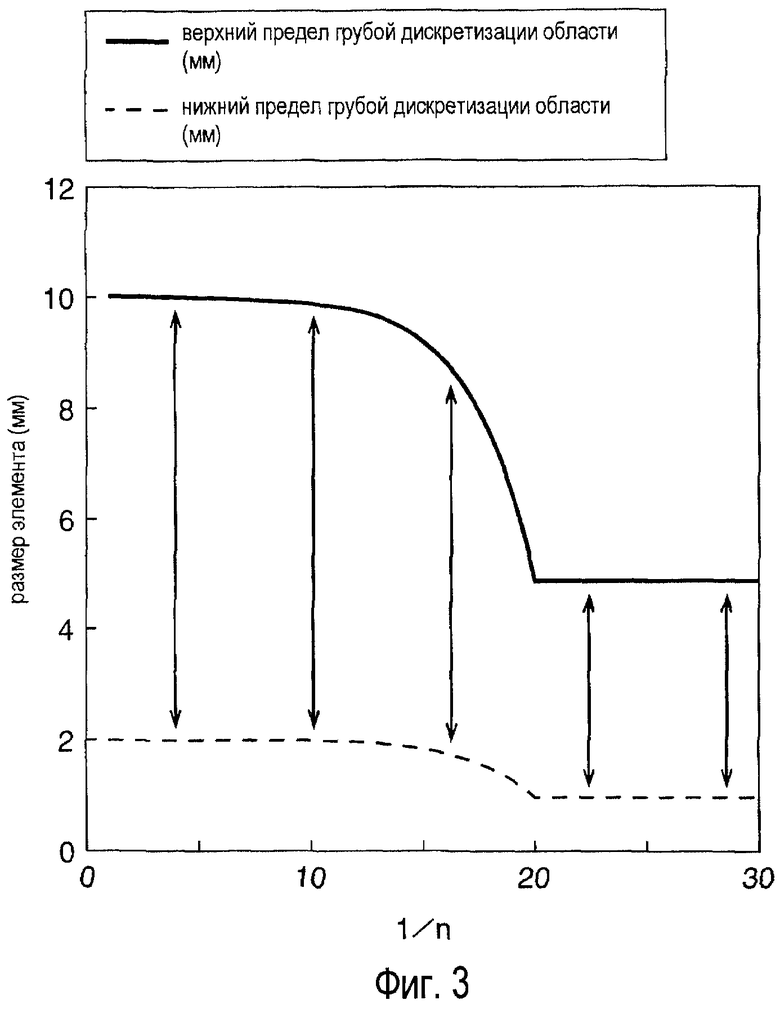

Фиг. 3 - характеристика, демонстрирующая результаты моделирования при определении верхнего и нижнего пределов грубой дискретизации элементов.

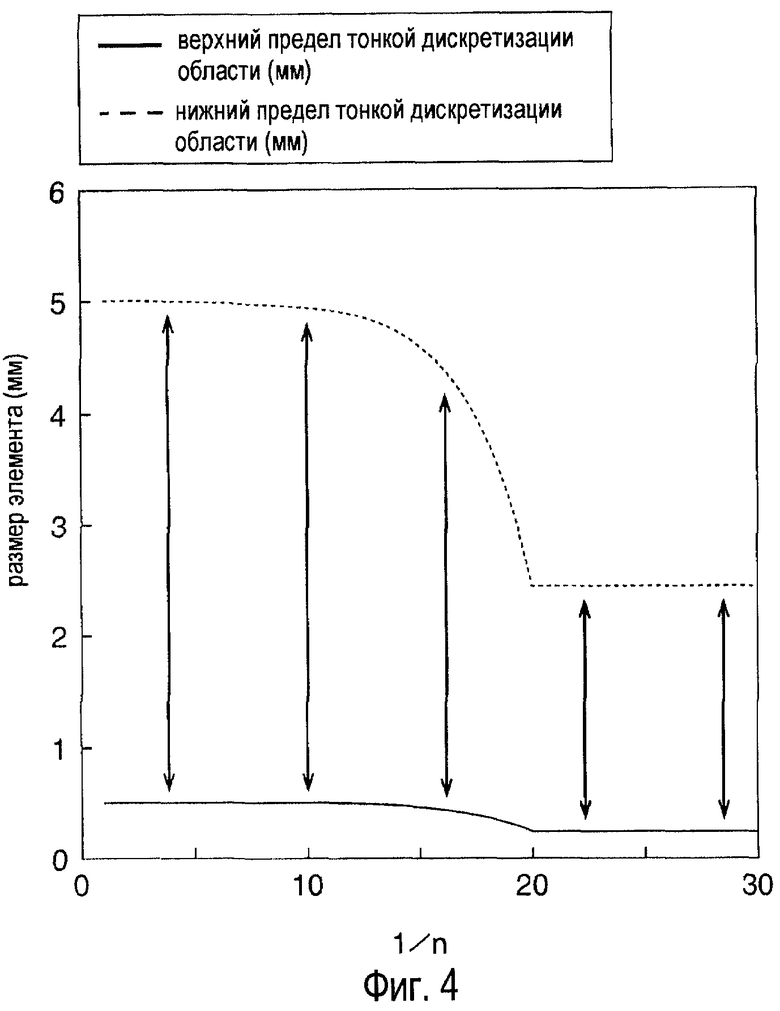

Фиг. 4 - характеристика, демонстрирующая результаты моделирования при определении верхнего и нижнего пределов тонкой дискретизации элементов.

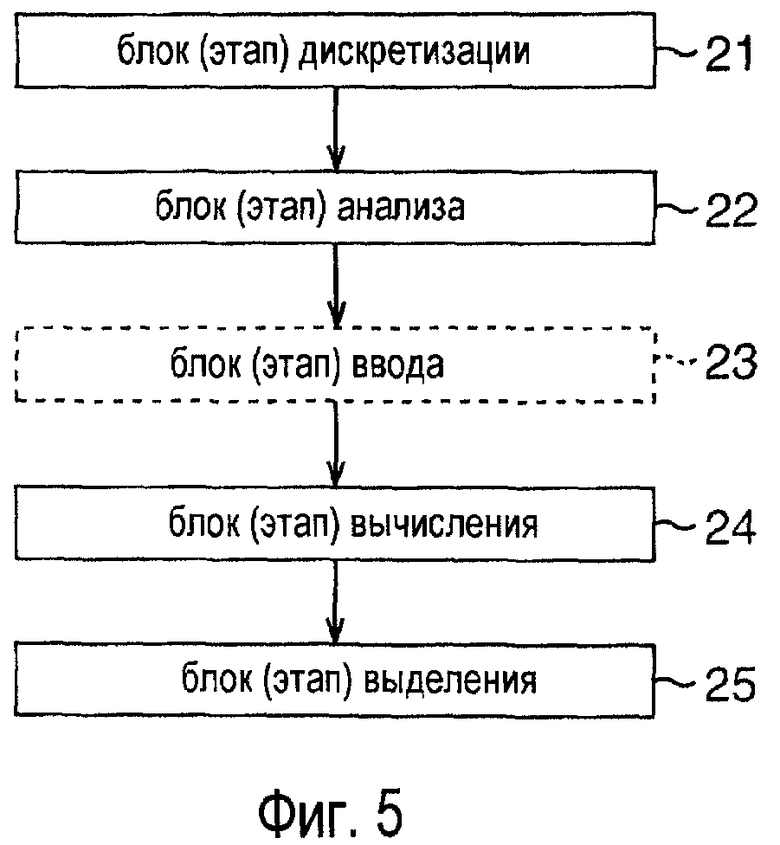

Фиг. 5 - логическая блок-схема способа (устройства) прогнозирования трещинообразования, отвечающего настоящему изобретению.

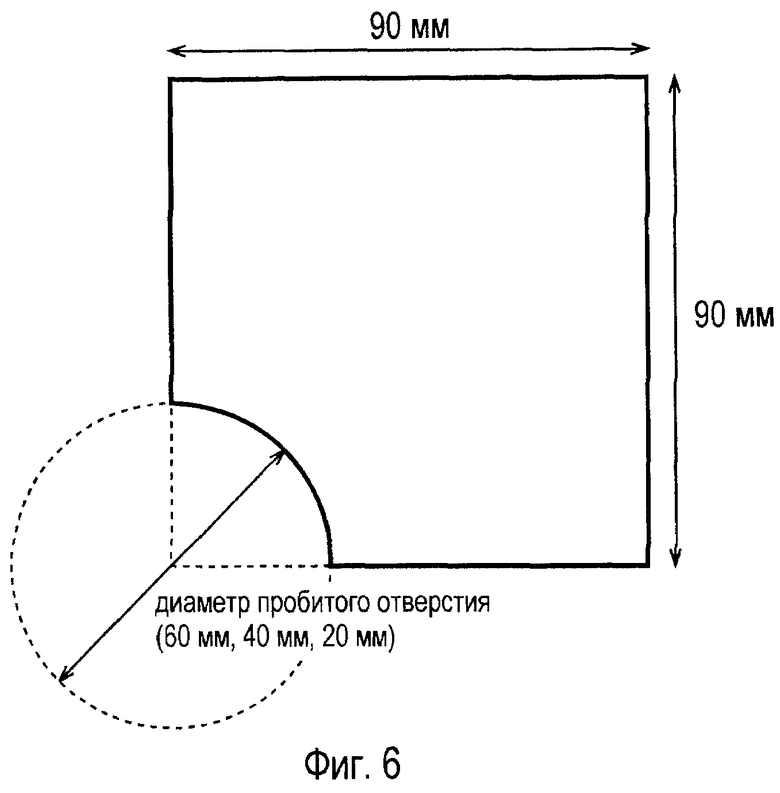

Фиг. 6 - пояснительный вид листа материала, используемого для экспериментальной штамповки.

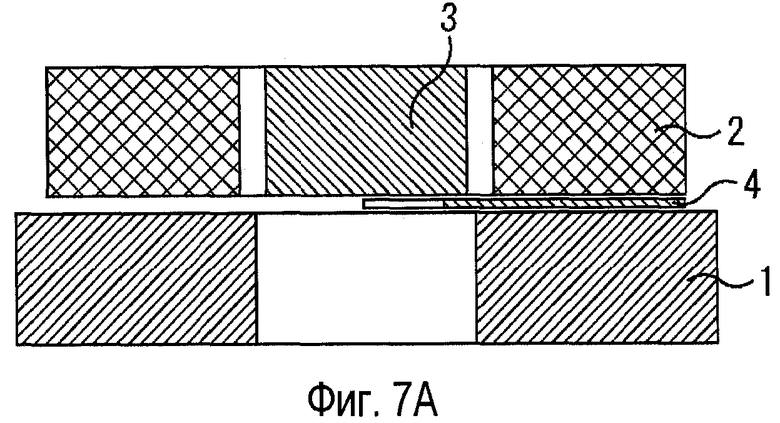

Фиг. 7A - схематический вид в вертикальном разрезе до начала испытания на отбортовку внутренних кромок.

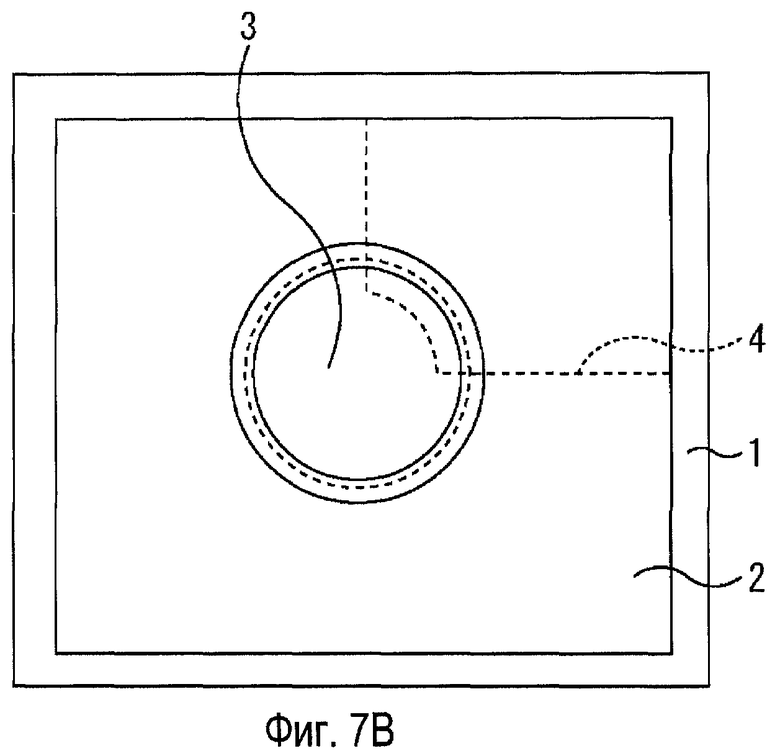

Фиг. 7B - схематический вид сверху до начала испытания на отбортовку внутренних кромок.

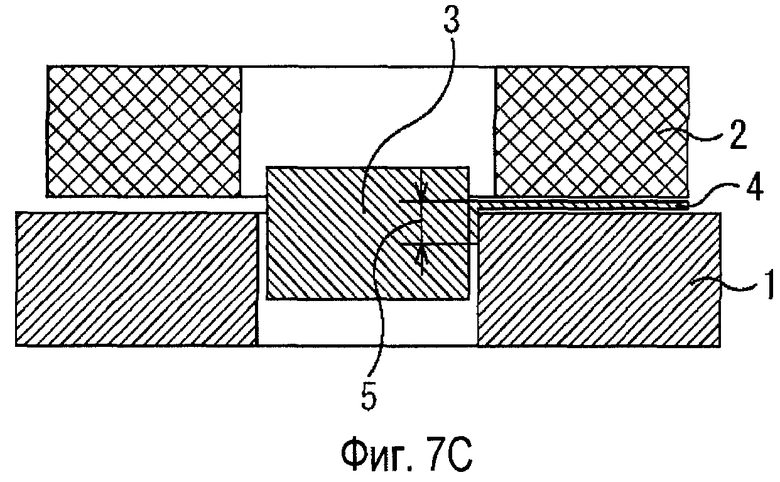

Фиг. 7C - схематический вид в вертикальном разрезе по окончании испытания на отбортовку внутренних кромок.

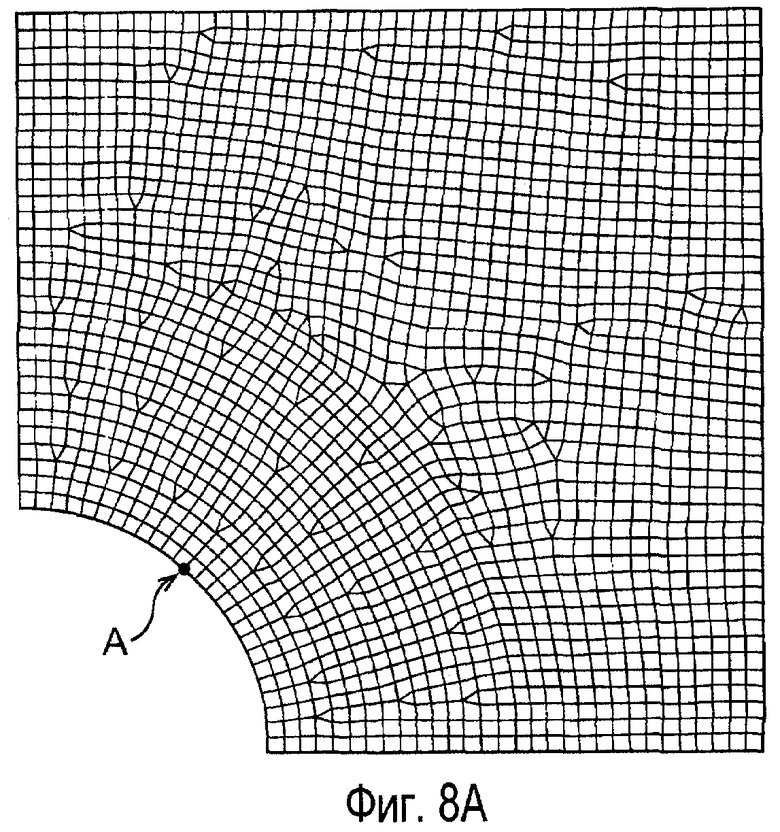

Фиг. 8A - схема, демонстрирующая дискретизацию на элементы малого размера, используемую для анализа формования.

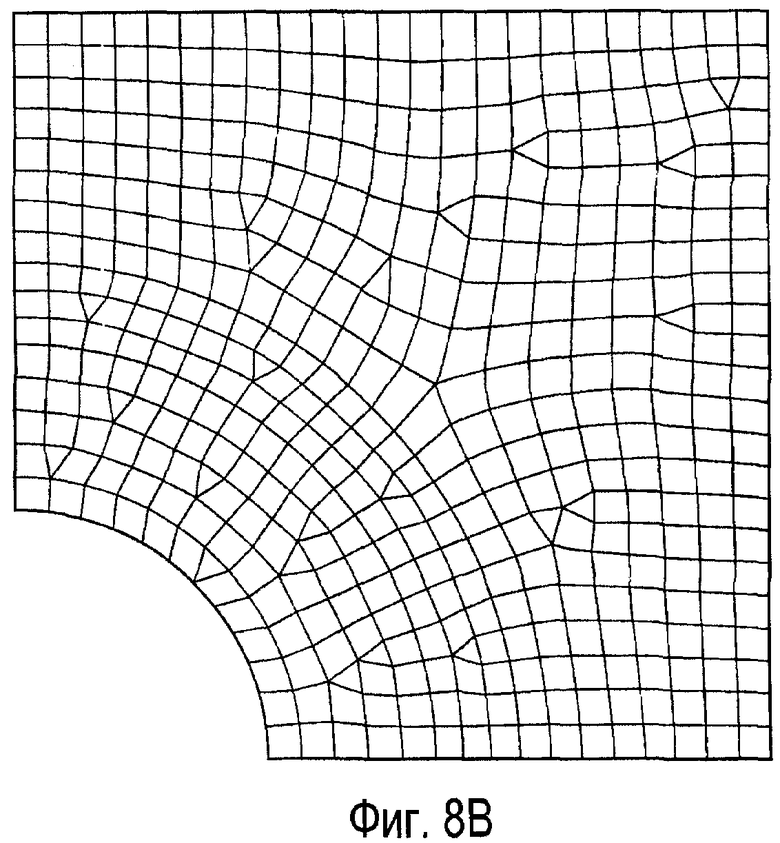

Фиг. 8B - схема, демонстрирующая дискретизацию на элементы большого размера, используемую для анализа формования.

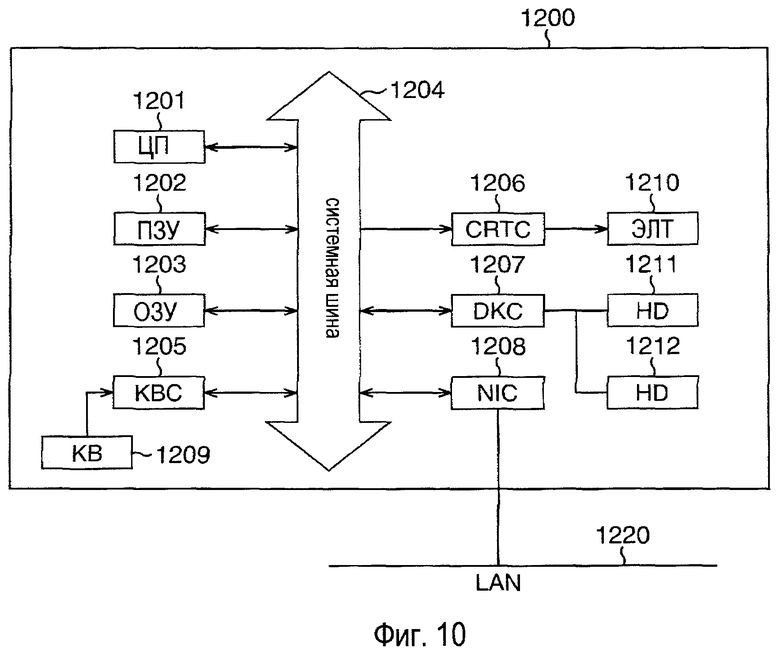

Фиг. 9 - характеристика, демонстрирующая результаты анализа для распределения максимальной главной деформации с большими и малыми элементами.

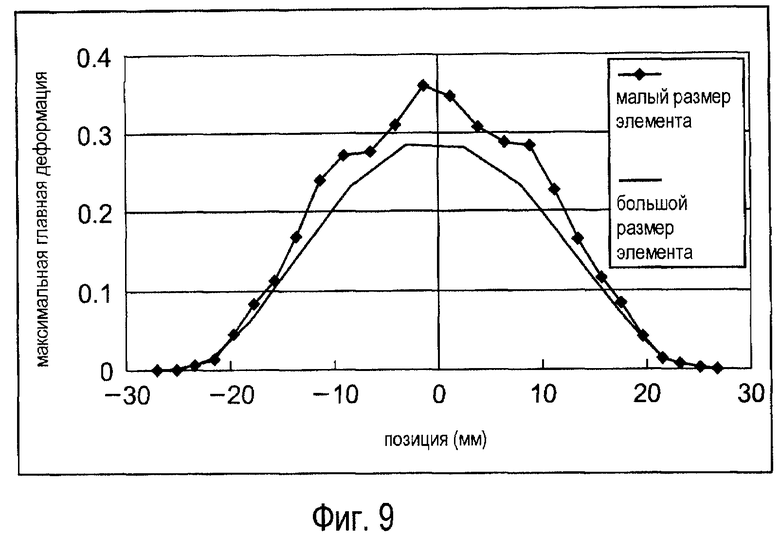

Фиг. 10 - схема, демонстрирующая внутреннюю конструкцию персонального оконечного устройства пользователя.

Подробное описание предпочтительных вариантов осуществления

Прежде всего, авторы настоящего изобретения подробно исследовали состояния деформации трещиноватых участков деталей, подлежащих анализу. В итоге, было обнаружено, что существует пик в позиции, где фактически возникает трещина, и деформация, например, показатель уменьшения толщины листа или деформация, уменьшается постепенно вблизи этого пика. В частности, возможно, что после того, как деформация концентрируется в некоторой области (элементе) в детали, подлежащей анализу, локализация деформации дополнительно происходит в области, что, в конце концов, приводит к образованию трещины. Это значит, что, другими словами, в трещиноватом участке детали, подлежащей анализу, так называемый градиент деформации велик. Градиент деформации это изменение (градиент), зависящий от позиции величины деформации, например показателя уменьшения толщины листа или величины деформации в некотором участке детали, подлежащей анализу. Градиент деформации это дифференциальный коэффициент, полученный дифференцированием величины деформации по позиции (расстоянию), который можно представить, например, рассматривая малую область, градиент деформации=[величина деформации/расстояние (мм)].

В качестве традиционного способа выявления трещины путем осуществления анализа деформации детали, подлежащей анализу, методом конечных элементов, в общем случае, принят способ сравнения величины деформации каждой области (каждого элемента дискретизации в виде сетки), полученной вычислением, с пределом трещинообразования материала, который получают отдельно. В частности, согласно традиционному способу, в ходе анализа деформации с использованием метода конечных элементов, участок определяется в качестве участка опасности трещинообразования, когда величина деформации в определенном элементе превышает предел трещинообразования, заданный на основании предела трещинообразования материала детали, подлежащей анализу.

Однако, в этом случае, возникают следующие проблемы.

Согласно методу конечных элементов величина деформации, вычисленная для каждого элемента, является средним значением в этом элементе. Поэтому когда размер элемента задан относительно большим, в элементе, где существует участок с большой величиной деформации, этот участок существует локально в узкой области в интересующем элементе. В этом случае, даже в случае локального превышения предела трещинообразования на интересующем участке, усреднение величин деформации в элементе приводит к тому, что, так сказать, величина деформации интересующего участка включается в среднее значение, и, таким образом, выходное значение как среднее в элементе не превышает предел трещинообразования. В этом случае интересующий участок нельзя определить как участок опасности трещинообразования.

Соответственно, чтобы иметь дело с локализацией деформации, можно использовать дискретизации на адекватно малые элементы.

Однако, согласно методу конечных элементов, время вычисления в значительной степени зависит от размера элемента и полного количества элементов. При дискретизации на адекватно малые элементы, которые могут иметь дело с локализацией деформации, для анализа деформации требуется много времени. В частности, время обработки обратно пропорционально кубу степени уменьшения размера элемента. Например, время вычисления увеличивается примерно в восемь раз, когда размер элемента уменьшается в два раза, и примерно в 64 раза, когда размер элемента уменьшается в четыре раза. При использовании элемента со стороной 2 мм требуется приблизительно десять часов вычислений для масштаба нормальной детали, подлежащей анализу, например, при использовании элемента со стороной 0,5 мм для повышения точности требуется приблизительно в 64 раза больше времени вычисления, 640 часов, что затрудняет практическое применение.

Кроме того, при малом размере элемента возникает следующая проблема. В частности, при использовании размера элемента, который меньше измерительной базы (к измерительной базе обращаются при измерении деформации трещиноватого участка) во время получения предела трещинообразования материала детали, подлежащей анализу, выходное значение из элемента и предел трещинообразования нельзя сравнивать напрямую. В этом случае требуется некоторая коррекция.

Кроме того, в первом месте, независимо от того, насколько мал размер элемента дискретизации, возможен случай, когда нельзя точно определить возможность формирования трещины. В частности, даже если в детали, подлежащей анализу, существует участок, величина деформации которого достаточно велика для формирования трещины, возможен случай, когда интересующий участок имеет по существу, однородную, величину деформации в относительно большой области, и трещина не возникает по причине отсутствия в нем локализации деформации. Примером является так называемая деформация при отбортовке отверстия, при которой, по существу, однородная, величина деформации возникает по периметру отверстия, сформированного в детали, подлежащей анализу. В этом случае, хотя трещина в действительности не возникает, выходное значение в элементе, соответствующем интересующему участку, превышает предел трещинообразования, и участок можно определить в качестве участка опасности трещинообразования.

Как объяснено выше, согласно традиционному способу определения трещины, требуется высокая квалификация для осуществления точного определения трещины, а также можно не заметить участок опасности трещинообразования в зависимости от формы возникновения деформации и/или условий установки.

Для исправления этой ситуации авторы настоящего изобретения обратили внимание на то, что градиент деформации велик вокруг участка опасности трещинообразования, и предложили новый способ определения трещины, основанный на том, что в анализе методом конечных элементов осуществляется усреднение, зависящее от размера элемента.

Согласно настоящему изобретению два типа элементов (здесь, для удобства, меньший называется первым элементом, и больший называется вторым элементом), имеющие разные размеры дискретизации, согласно методу конечных элементов, используются для проведения анализа для участка, имеющего градиент деформации. Согласно методу конечных элементов величина деформации в интересующем элементе усредняется и выводится. Поэтому в случае, когда в определенном элементе существует участок деформации, имеющий большой градиент деформации, когда интересующий элемент является первым элементом и когда он является вторым элементом, первый приобретает большее выходное значение, чем последний.

Согласно настоящему изобретению разность между вычисленными средними значениями в детали, дискретизированной по первому элементу, и в детали, дискретизированной по второму элементу, используется для выделения участка опасности трещинообразования для первого элемента и второго элемента по отдельности в позиции, соответствующей одному и тому же участку в детали, подлежащей анализу. В этом случае, когда выходные средние значения различаются между первым элементом и вторым элементом, возможно, что в интересующем элементе существует градиент деформации. Эта разность между выходными значениями соответствует величине градиента деформации. Чем больше градиент деформации, тем больше опасность возникновения трещины, и степень опасности трещинообразования может определяться разностью значений анализа.

Согласно настоящему изобретению возможна конструкция, в которой, после анализа с помощью элементов, имеющих заранее определенный размер, вместо использования двух типов элементов, имеющих разные размеры дискретизации, как описано выше, два или более элементов объединяются, что позволяет вычислять разность между выходными значениями до и после объединения элементов. В этом случае, когда выходные средние значения до и после объединения элементов различны, возможно, что градиент деформации существует в интересующих элементах. Чем больше градиент деформации, тем больше опасность возникновения трещины, и степень опасности трещинообразования может определяться разностью значений анализа.

В качестве упомянутых здесь значений анализа можно использовать любое значение, например толщину листа, показатель уменьшения толщины листа, максимальную главную деформацию, штампуемость в диаграмме пределов штамповки, представленную максимальной и минимальной главными деформациями, и т.п., используемое, в общем случае, при определении трещины. Желательно использовать показатель уменьшения толщины листа или максимальную главную деформацию в силу простоты обработки при анализе. Кроме того, при анализе процесса штамповки методом конечных элементов, в общем случае, в качестве элемента, используется (двухмерный) элемент оболочки, образованный несколькими узлами в плоскости, но не имеющий узлов в направлении толщины, и настоящее изобретение предпочтительно для этого элемента. Однако настоящее изобретение точно так же можно применять к одномерному элементу (элементу стержня), используемому для обработанных продуктов в форме стержня, и к трехмерному элементу (элементу тела), используемому для повышения точности более детального анализа деформации в направлении толщины.

Было обнаружено, что использование такого способа позволяет просто и надежно осуществлять определение трещины, что было трудно делать традиционными способами, не оптимизировав размер элемента, по причине зависимости от степени локальной деформации участка опасности трещинообразования, способа измерения при определении предела трещинообразования, и т.п.

В частности, согласно настоящему изобретению, можно решить все вышеописанные проблемы, присущие уровню техники.

В частности, согласно настоящему изобретению, в качестве первого элемента или элемента до объединения, не обязательно использовать элемент очень малого размера, как в уровне техники, что позволяет значительно сократить время обработки. Также в этом случае, не обязательно использовать размер элемента, который меньше измерительной базы, во время получения предела трещинообразования материала детали, подлежащей анализу, что позволяет напрямую сравнивать выходное значение из элемента и предел трещинообразования.

Согласно настоящему изобретению, используя то же самое в обратном смысле, так сказать, что величина деформации усредняется в элементе методом конечных элементов, используется два типа элементов, имеющих разные размеры. Поэтому, тогда как, традиционно, вклад участка, имеющего большую величину деформации, так сказать, включается в среднее значение, путем увеличения величины деформации в элементе, настоящее изобретение позволяет точно определять участок опасности трещинообразования.

Кроме того, как в деформации при отбортовке отверстия, даже если в детали, подлежащей анализу, существует участок, величина деформации которого достаточно велика для формирования трещины, настоящее изобретение можно применять даже в случае, когда интересующий участок имеет по существу, однородную, величину деформации в относительно большой области, и трещина не возникает по причине отсутствия в нем локализации деформации. В частности, в этом случае, интересующий участок имеет малый градиент деформации (или, по существу, не имеет градиента деформации), и, следовательно, разность между выходными значениями первого элемента и второго элемента имеет относительно малое значение, что позволяет точно определить, что он не является участком опасности трещинообразования.

Кроме того, в результате специальных исследований, проведенных авторами настоящего изобретения, было обнаружено, что точность определения трещины значительно возрастает по сравнению с традиционным способом для, среди различных видов трещин, разновидности деформации, которая называется трещиной при отбортовке внутренней кромки. Штамповку для отбортовки внутренних кромок можно рассматривать как корневой участок центральной колонны, которая является участком боковой панели кузова, обработанным участком выступающего фланца для сваривания деталей и т.п., и его состояние деформации близко к одноосному растяжению. В таком режиме деформации градиент деформации участка опасности трещинообразования чрезвычайно велик. Кроме того, деформация более локализована по сравнению с другими формами трещины. Поэтому, при осуществлении анализа методом конечных элементов, в общем случае, необходимо использовать чрезвычайно малый элемент. Это делает время вычисления избыточным и затрудняет связывание расчетного значения с предельным значением трещинообразования материала, измеренным посредством определенной специальной измерительной базы.

Напротив, в связи с настоящим изобретением, было обнаружено, что градиент деформации можно оценивать как разность значений анализа за счет изменения размеров элементов для вычисления значений анализа, и участок опасности трещинообразования можно выделять надежно. Когда настоящее изобретение применяется к листам стали высокой прочности, имеющим окончательную прочность на растяжение 440 МПа или выше, в которых трещина при отбортовке внутренней кромки легко может возникать в связи с градиентом деформации, точность его прогнозирования значительно возрастает, и, таким образом, настоящее изобретение предпочтительно для такого применения.

Кроме того, настоящее изобретение не ограничивается методом конечных элементов и может применяться к любому способу анализа, если он осуществляет дискретизацию на элементы. Кроме того, изобретение эффективно для прогнозирования не только трещины в ходе штамповки, но и трещины в материале во время деформации в результате столкновения.

Ниже приведено конкретное объяснение настоящего изобретения.

Настоящее изобретение по п.1, согласно фиг. 1, когда деталь, подлежащая анализу, дискретизируется на множественные области (элементы), и анализ формирования осуществляется методом конечных элементов, два типа элементов, элемент малого размера (первый элемент) и элемент (второй элемент), который больше первого элемента, используются для осуществления анализа формирования (блок (этап) дискретизации 11), и показатель уменьшения толщины листа или максимальная главная деформация вычисляется для каждого из элементов (блок (этап) анализа 12). Затем первый элемент, где значение разности максимальной главной деформации или показателя уменьшения толщины листа между первым элементом и вторым элементом больше заранее определенного значения в позиции, соответствующей одному и тому же участку на детали, подлежащей анализу, выделяется в качестве участка опасности трещинообразования детали, подлежащей анализу (блок (этап) выделения 15).

Здесь, блок дискретизации 11, блок анализа 12 и блок выделения 15 реализованы как функции центрального процессора (ЦП), например компьютера.

Заметим, что на фиг. 1 и фиг. 5 сплошная линия обозначает необходимый блок или этап, и пунктирная линия обозначает альтернативный блок или этап.

Сначала, для дискретизации детали, подлежащей анализу, на множественные элементы (блок (этап) дискретизации 11), деталь, подлежащая анализу, выражается цифровыми данными (данными CAD или данными измерения формы) трехмерной формы детали в виде объединения двухмерных плоских областей. В это время угловой участок детали дискретизируется на достаточно малые элементы, поскольку он значительно изменяется по форме, чтобы, таким образом, гарантировать воспроизводимость формы. Кроме того, при анализе трещины при отбортовке внутренней кромки на краевом участке, предпочтительно осуществлять дискретизацию на элементы так, чтобы внешняя периферическая линия детали была гладкой без каких-либо выступов или впадин. Кроме того, при осуществлении дискретизации на элементы по первому элементу и второму элементу разных размеров, всю деталь, подлежащую анализу, можно однородно дискретизировать тонко (или грубо), или некоторые области детали, где осуществляется определение трещины, можно дискретизировать тонко или грубо. Первое удобно применительно к этапам работы, и последнее имеет преимущество для сокращения времени вычисления. Поэтому оба варианта можно выбирать или объединять надлежащим образом с учетом общей нагрузки.

Здесь, на блоке (этапе) дискретизации 11, размер первого элемента и размер второго элемента определяется согласно соотношению со значением n детали, подлежащей анализу.

Согласно настоящему изобретению, при осуществлении анализа с помощью дискретизации на элементы методом конечных элементов, дискретизацию на элементы следует осуществлять достаточно тонко, чтобы воспроизвести геометрическую форму нужного участка, а именно, например, кривизну краевого участка, радиус кривизны углового участка и т.п. Кроме того, согласно настоящему изобретению, когда анализ осуществляется с дискретизацией на элементы, двух типов, первый элемент и второй элемент, после чего определяется разность показателя уменьшения толщины листа или максимальной главной деформации между первым элементом и вторым элементом, необходимо обратить особое внимание на два размера элементов дискретизации (грубой и тонкой). Авторы настоящего изобретения провели специальные исследования в отношении способа установки размера элементов грубой и тонкой дискретизации, и обнаружили, что размеры связаны со свойством деформационного упрочнения материала. Было обнаружено, что высокой точности прогнозирование трещинообразования можно добиться, когда средний размер “L coarse” (в мм) элементов грубой дискретизации и средний размер "L fine" (в мм) элементов тонкой дискретизации удовлетворяют следующему соотношению, причем свойство деформационного упрочнения материала выражается значением n, которое получается, в общем случае, путем испытания на растяжение:

f(2, n)≤L coarse≤f(10, n) (1)

(1)

f(0,5, n)≤L fine≤f(5, n) (2)

(2)

Здесь n - это значение n материала, и вышеприведенные выражения выполняются при n≥0,05. Когда n<0,05, значение n=0,05 можно использовать для получения L coarse и L fine. Кроме того, функция f(L*, n) задается следующим образом:

f(L*, n)=L*(1-exp(0,37/n)/3200) (3)

(3)

Другими словами, вышеприведенные выражения (1)-(3) преобразуются к виду:

2(1-exp (0,37/n)/3200)≤L coarse≤10(1-exp(0,37/n)/3200) (4)

0,5(1-exp(0,37/n)/3200)≤L fine≤5(1-exp(0,37/n)/3200) (5)

Эта функция f имеет значение, которое увеличивается совместно со значением n. Локализация деформации не происходит легко, когда значение n велико, и, следовательно, точность прогнозирования трещинообразования можно гарантировать даже при дискретизации на элементы большого размера. С другой стороны, деформация может легко возникать локально, когда значение n мало. Таким образом, градиент деформации участка опасности трещинообразования увеличивается, и точность прогнозирования трещинообразования снижается, если не осуществляется дискретизация на элементы достаточно малого размера. Соответственно, размер элементов дискретизации нужно сделать малым, и, следовательно, делается такая установка.

Хотя предполагается, что лучше осуществлять дискретизацию на элементы малого размера, когда значение n очень мало, менее 0,05, дискретизация на элементы слишком малого размера может приводить к увеличению времени вычисления и, следовательно, не является предпочтительной. Таким образом, было обнаружено, что, даже при использовании элементов грубой/ тонкой дискретизации, заданных со значением n, равным 0,05, на практике не возникает проблем в пределах точности численного анализа согласно современному методу конечных элементов. Соответственно, когда значение n меньше или равно 0,05, дискретизацию на элементы можно задать со значением n, равным 0,05. Результаты моделирования при определении верхнего и нижнего пределов элементов грубой и тонкой дискретизации показаны на фиг. 2, и характеристики показаны на фиг. 3 и фиг. 4.

При оценивании градиента деформации с повышенной точностью отношение между L coarse и L fine, L coarse/L fine, может составлять 1.5 или более, предпочтительно, 2 или более.

Затем, при осуществлении анализа формирования методом конечных элементов, в качестве коммерчески доступного программного обеспечения, используется программное обеспечение нарастающего типа, например PAM-STAMP, LS-DYNA, программное обеспечение одноэтапного типа, например AutoForm, HyperForm и т.п. для осуществления анализа формования всей детали, и вычисляются показатель уменьшения толщины листа или максимальная главная деформация каждого из первых элементов и каждого из вторых элементов (блок (этап) анализа 12). Показатель уменьшения толщины листа и максимальная главная деформация вычисляются как значения окончательной формы для осуществления определения трещины из историй приращений пластической деформации, используемых в методе конечных элементов. В порядке анализа формирования, настоящее изобретение можно использовать для обработки раздачи отверстия, сопровождаемой штамповкой, штамповки выступающего фланца, любого прессования, например обтяжки или глубокой вытяжки, штамповки с использованием гидропресса, совместно использующей внутреннее давление, рабочее осевое усилие гидроштамповки и внутреннее давление в трубе и т.п.

Здесь, разность вышеописанных показателя уменьшения толщины листа или максимальной главной деформации вычисляется как разность между выделенными элементами других результатов анализа, которые располагаются максимально близко к позиции интересующего элемента, на основании результатов анализа из дискретизации на элементы наименьшего размера.

Затем элемент, для которого разность вышеописанных показателя уменьшения толщины листа или максимальной главной деформации больше заранее определенного значения, выделяется в качестве участка опасности трещинообразования (блок выделения (этап) 15).

Здесь, вышеупомянутое заранее определенное значение можно получить в качестве предельного значения трещинообразования посредством отдельно осуществляемого эксперимента, или получить как значение, соответствующее размеру объединенного элемента после осуществления анализа формирования детали простой формы.

В частности, например, когда элемент со стороной 2 мм используется в качестве первого элемента, и элемент со стороной 4 мм используется в качестве второго элемента, заранее определенное значение, когда величина деформации является максимальной главной деформацией, предпочтительно, находится в диапазоне от 0,01 до 0,50. Здесь, при значении менее 0,01, возможно принятие неправильного решения под влиянием ошибок численного анализа, или существует опасность того, что даже участок, имеющий относительно малый градиент деформации, будет распознан как участок опасности трещинообразования. При значении свыше 0,50 существует опасность того, что даже участок, имеющий относительно большой градиент деформации, нельзя будет распознать как участок опасности трещинообразования. Таким образом, невозможно идентифицировать участок деформации с высокой точностью. Поэтому предпочтительным является значение в диапазоне от 0,01 до 0,50.

Предпочтительно, в вышеуказанном диапазоне, значение в диапазоне от 0,03 до 0,20 является предпочтительным. Более предпочтительно, значение в диапазоне от 0,05 до 0,10 является предпочтительным.

С другой стороны, заранее определенное значение, когда величина деформации является показателем уменьшения толщины листа, предпочтительно, находится в диапазоне от 0,01 до 0,25. Здесь, при значении менее 0,01, возможно принятие неправильного решения под влиянием ошибок численного анализа, или существует опасность того, что даже участок, имеющий относительно малый градиент деформации, будет распознан как участок опасности трещинообразования. При значении свыше 0,25, существует опасность того, что даже участок, имеющий относительно большой градиент деформации, нельзя будет распознать как участок опасности трещинообразования. Таким образом, невозможно идентифицировать участок деформации с высокой точностью. Поэтому предпочтительным является значение в диапазоне от 0,01 до 0,25.

Предпочтительно, в вышеуказанном диапазоне, значение в диапазоне от 0,02 до 0,15 является предпочтительным. Более предпочтительно, значение в диапазоне от 0,025 до 0,10 является предпочтительным.

Вышеописанный анализ (блок (этап) анализа 12) и выделение (блок (этап) выделения 15) могут выполняться на одном о том же компьютере. Альтернативно, после того, как анализ (блок (этап) анализа 12) выполнен на одном компьютере, показатель уменьшения толщины листа или максимальную главную деформацию каждого из двух или более элементов дискретизации, изменяющихся в размере, в качестве результатов их анализа можно вводить в другой компьютер (блок (этап) ввода 13) для выполнения выделения (блок (этап) выделения 15).

В настоящем изобретении по п.2, как описано выше со ссылкой на фиг. 2-фиг. 4, на блоке (этапе) дискретизации 11 размер первого элемента и размер второго элемента определяется согласно соотношению со значением n детали, подлежащей анализу.

В настоящем изобретении по п.3, при выделении (блок (этап) выделения 15) участка опасности трещинообразования, когда первый элемент, где значение разности больше заранее определенного значения, не выделяется, по меньшей мере, первый элемент из первого элемента и второго элемента устанавливается меньшим, и затем вновь последовательно выполняются дискретизация (блок (этап) дискретизации 11), вычисление (блок (этап) анализа 12) показателя уменьшения толщины листа или максимальной главной деформации каждого элемента, и выделение (блок (этап) выделения 15) участка опасности трещинообразования.

В настоящем изобретении по п.4, на блоке (этапе) дискретизации 11, показанном на фиг. 1, краевой участок детали, подлежащей анализу, дискретизируется на множественные элементы, и затем осуществляется анализ формования, и на блоке (этапе) выделения 15, один из краевых участков выделяется в качестве участка опасности трещинообразования.

Для разбиения краевого участка детали, подлежащей анализу, на множественные элементы, дискретизация осуществляется так, чтобы размер элементов дискретизации заметно изменялся, особенно на участке, где осуществляется определение трещины. На краевом участке, где осуществляется определение трещины, элементы должны соединяться гладко без каких-либо углублений и/или выступов как для больших, так и для малых размером элементов дискретизации. Кроме того, для надежного осуществления определения трещины на краевом участке, важно оценивать градиент деформации вдоль краевого участка, и желательно, чтобы размер элементов дискретизации заметно изменялся в направлении вдоль краевого участка (см. фиг. 8A и фиг. 8B).

При выделении одного из краевых участков в качестве участка опасности трещинообразования, по аналогии с изобретением согласно 1, участок элемента, где разность показателя уменьшения толщины листа или максимальной главной деформации каждого заранее определенного элемента больше заранее определенного значения выделяется в качестве участка опасности трещинообразования.

В настоящем изобретении по п.5, как показано на фиг. 5, деталь, подлежащая анализу, дискретизируется на множественные элементы (блок (этап) дискретизации 21), анализ формования осуществляется методом конечных элементов, и показатель уменьшения толщины листа или максимальная главная деформация вычисляется для каждого элемента (блок (этап) анализа 22). Затем два или более соседних элементов объединяются, показатель уменьшения толщины листа или максимальная главная деформация в объединенном элементе вычисляется (блок (этап) вычисления 24), и элемент, где разность показателя уменьшения толщины листа или максимальной главной деформации до и после объединения больше заранее определенного значения, выделяется в качестве участка опасности трещинообразования (блок (этап) выделения 25).

Здесь, блок дискретизации 21, блок анализа 22, блок вычисления 24 и блок выделения 25 реализованы как функции центрального процессора (ЦП), например компьютера.

Сначала, для дискретизации детали, подлежащей анализу, на множественные элементы (блок (этап) дискретизации 21), деталь, подлежащая анализу, выражается цифровыми данными (данными CAD или данными измерения формы) трехмерной формы детали в виде объединения двухмерных плоских областей. В это время угловой участок детали дискретизируется на достаточно малые элементы, поскольку он значительно изменяется по форме, чтобы, таким образом, гарантировать воспроизводимость формы. Кроме того, при анализе трещины при отбортовке внутренней кромки на краевом участке, предпочтительно осуществлять дискретизацию на элементы так, чтобы внешняя периферическая линия детали была гладкой без каких-либо выступов или впадин.

Затем тот же тип программного обеспечения, что и для анализа на фиг. 1 (блок (этап) анализа 12), используется для осуществления того же анализа формирования, что и в изобретении по п.1, и анализ формования всей детали осуществляется, для вычисления показателя уменьшения толщины листа или максимальной главной деформации каждого интересующего элемента (блок (этап) анализа 22). Вычисление показателя уменьшения толщины листа и максимальной главной деформации такое же, как в анализе на фиг. 1 (блок (этап) анализа 12).

Затем, для объединения двух или более соседних элементов, требуются расчетное значение в каждом элементе как цели объединения и информация о позиции (координатах) каждого элемента. Расчетное значение элемента после объединения (показатель уменьшения толщины листа или максимальная главная деформация) является средним арифметическим расчетных значений соответствующих элементов. Позиция элемента после объединения является средним арифметическим позиций соответствующих элементов, или, проще, позиция центрального элемента может наследоваться, как есть.

Затем, при выделении, соответственно, элементов, в ближайших позициях друг от друга при сравнении до и после объединения, разность показателя уменьшения толщины листа до и после объединения элементов вычисляется как разность между показателями уменьшения толщины листа этих выделенных элементов. Также в отношении максимальной главной деформации, разность вычисляется между элементами в позициях, ближайших друг к другу до и после объединения.

Затем элемент, имеющий разность показателя уменьшения толщины листа или максимальной главной деформации, которая больше заранее определенного значения, до и после вышеописанного объединения элементов, выделяется в качестве участка опасности трещинообразования (блок (этап) выделения 25).

Способ получения заранее определенного значения такой же, как при выделении на фиг. 1 (блок (этап) выделения 15).

Вышеописанные анализ (блок (этап) анализа 22) и вычисление (блок (этап) вычисления 24) могут последовательно выполняться на одном о том же компьютере. Альтернативно, после того, как анализ (блок (этап) анализа 22) выполнен на одном компьютере, показатель уменьшения толщины листа или максимальную главную деформацию каждого элемента в качестве результатов их анализа можно вводить в другой компьютер (блок (этап) ввода 23) для выполнения вычисления (блок (этап) вычисления 24) и выделения (блок (этап) выделения 25).

Настоящее изобретение по п.6 аналогично настоящему изобретению по п.4, где конструкция, отвечающая настоящему изобретению по п.4, применяется к настоящему изобретению по п. 5.

Настоящее изобретение по п.7 является изобретением устройства обработки, соответствующего изобретению способа прогнозирования трещинообразования по п.1, где этапы на фиг. 1 можно заменить блоками.

В качестве блока анализа 12, можно инсталлировать и использовать то же коммерчески доступное программное обеспечение, которое было объяснено в изобретении по п.1.

Это устройство имеет блок ввода 13, вводящий показатель уменьшения толщины листа или максимальную главную деформацию, полученную для каждого элемента дискретизации, в другой компьютер. В качестве блока ввода можно использовать клавиатуру, мышь, различные типы цифраторов и т.п.

Здесь, блок ввода 13 и блок выделения 15 могут составлять конструкцию устройства, отличного от блока дискретизации 11 и блока анализа 12. В этом случае, благодаря вводу результата из анализа формирования, осуществляемого на одном компьютере, в другой компьютер в качестве исходных данных, обработку можно осуществлять параллельно и, таким образом, можно добиться повышения эффективности.

Настоящее изобретение по п.8 является изобретением устройства обработки, соответствующего изобретению способа прогнозирования трещинообразования по п.2, где этапы на фиг. 1 можно заменить блоками.

Изобретение по п.9 является изобретением устройства обработки, соответствующего изобретению способа прогнозирования трещинообразования по п.5, где этапы на фиг. 5 можно заменить блоками.

Здесь, блок ввода 23, блок вычисления 24 и блок выделения 25 могут составлять конструкцию устройства, отличного от блока дискретизации 21 и блока анализа 22. В этом случае, благодаря вводу результата из анализа формования, осуществляемого на одном компьютере, в другой компьютер в качестве исходных данных, обработку можно осуществлять параллельно и, таким образом, можно добиться повышения эффективности.

Изобретение согласно 10 является изобретением компьютерного программного продукта, соответствующего способу прогнозирования трещинообразования по п.1, который является компьютерным программным продуктом для реализации соответствующих этапов на фиг. 1.

Этап ввода 13 может быть этапом ввода с помощью клавиатуры или может быть этапом автоматического ввода (чтения данных) показателя уменьшения толщины листа или максимальной главной деформации, вычисленной на этапе анализа 12, в этап выделения 15 в программном продукте.

Настоящее изобретение по п.12 является изобретением компьютерного программного продукта, соответствующего способу прогнозирования трещинообразования по п.3, и является компьютерным программным продуктом для реализации соответствующих этапов на фиг. 1.

Настоящее изобретение по п.13 является изобретением компьютерного программного продукта, соответствующего способу прогнозирования трещинообразования по п.4, и является компьютерным программным продуктом для реализации соответствующих этапов на фиг. 1.

Настоящее изобретение по п.14 является изобретением компьютерного программного продукта, соответствующего способу прогнозирования трещинообразования по п.5, и является компьютерным программным продуктом для реализации соответствующих этапов на фиг. 5.

Этап ввода 23 может быть этапом ввода с помощью клавиатуры или может быть этапом автоматического ввода (чтения данных) показателя уменьшения толщины листа или максимальной главной деформации, вычисленной на этапе анализа 22 в этап выделения 24 в программном продукте.

Настоящее изобретение по п.15 является изобретением компьютерного программного продукта, соответствующего способу прогнозирования трещинообразования по п.6, и является компьютерным программным продуктом для реализации соответствующих этапов на фиг. 5.

Изобретение по п.16 является компьютерно-считываемым носителем записи, отличающимся записью компьютерного программного продукта по любому из вышеописанных пунктов 10-15, а именно, гибким диском, CD-ROM и т.п.

Пример 1

Настоящее изобретение будет объяснено ниже на фактических примерах. Экспериментальную штамповку осуществляли так, чтобы разделить форму листа материала в испытании на раздачу отверстия цилиндрическим пробойником, которое обычно проводится, и имитировать штамповку выступающего фланца. В частности, 180-мм квадратный лист материала, снабженный отверстием (диаметр: 60 мм, или 40 мм, 20 мм) в центре, разрезали на 4 части, как показано на фиг. 6, и как показано на фиг. 7A-фиг. 7C, лист, подлежащий обработке 4 удерживали на 106ϕ штампе 1 с буртиком R 5 мм прижимом 2 для заготовки, после чего штамповку осуществляли с использованием 100ϕ цилиндрического плоскодонного пробойника 3 с буртиком R 10 мм. В это время высота выступающего фланца 5 составляет около 20 мм для диаметра отверстия 60 мм, около 30 мм для диаметра отверстия 40 мм и около 40 мм для диаметра отверстия 20 мм. В качестве материала использовали холоднокатаную сталь класса 440 МПа, имеющий толщину листа 1.6 мм. Штамповку осуществляли с группой из четырех листов в эксперименте. Затем, согласно сводке, приведенной в Таблице 1, в случае диаметра отверстия 60 мм в центральном участке образовывалась трещина, но в случае диаметра отверстия 40 мм и 20 мм трещина не образовывалась и была возможна штамповка выступающего фланца.

Осуществляли анализ методом конечных элементов, моделирующий этот экспериментальный результат. Подготовили листы материала, дискретизированные на элементы по двум типам размера области (каждого элемента дискретизации в виде сетки), около 2 мм (фиг. 8A) и около 4 мм (фиг 8B). Используя данные формы, созданные в CAD, дискретизацию осуществляли автоматически на компьютере, задавая количество элементов дискретизации периферийного участка.

Другие условия анализа были одинаковыми для обоих типов. Анализ формирования осуществляли с помощью PAM-STAMP. Максимальную главную деформацию после штамповки и значение толщины листа получали для каждого элемента дискретизации из всего массива проанализированных данных, и показатель уменьшения толщины листа вычисляли из толщины листа после штамповки как (начальная толщина листа - толщина листа после штамповки)/(начальная толщина листа). Полученное значение выводили с информацией позиции каждого элемента на периферийном участке и вводили в компьютер для анализа данных.

На фиг. 9 показана характеристика, демонстрирующая данные максимальной главной деформации, вводимые в компьютер для анализа данных применительно к случаям малого размера элемента (около 2 мм) и большого размера элемента (около 4 мм) соответственно. Как показано здесь, было обнаружено, что, в случае малого размера элемента, наибольшее значение максимальной главной деформации велико, и распределение является плавным. Это можно рассматривать как указание того, что большой градиент деформации генерируется в центральном участке периферии в этих условиях. Прежде всего, получили позицию элемента, в которой он будет иметь наибольшее значение максимальной главной деформации в случае малого размера элемента и ее абсолютное значение. Затем, на компьютере для анализа данных, нашли позицию, ближайшую к элементу, который принимает наибольшее значение в случае малого размера элемента в результатах вычисления большого размера элемента, и получили абсолютное значение его максимальной главной деформации. Наконец, на компьютере вычислили разность между двумя абсолютными значениями. Такая операция эквивалентна нахождению разности между пиковыми значениями результатов для большого и малого размеров элемента на фиг. 9.

Результаты приведены в Таблице 1. Кроме того, в той же таблице указаны разности показателя уменьшения толщины листа, полученного аналогичным образом. Разности в случае диаметра отверстия 60 мм велики и уменьшаются с уменьшением диаметра отверстия. Большая разность указывает, что градиент деформации велик, и соответствует формированию трещины при диаметре отверстия 60 мм в эксперименте. В этом примере трещиноватый участок является деформацией при отбортовке внутренних кромок и находится в состоянии одноосного растяжения, и показатель уменьшения толщины листа в случае изотропного материала составляет около 1/2 максимальной главной деформации. Поэтому любую из этих величин можно использовать в качестве значения определения анализа, но желательно использовать максимальную главную деформацию, имеющую большое абсолютное значение, для увеличения разности. В этом примере абсолютное значение разности значений анализа как заранее определенное значение для определения в качестве участка опасности трещинообразования трудно найти, поскольку оно изменяется в зависимости от используемого размера элемента, но в рассматриваемом диапазоне в это время возможно, что достаточно использовать приблизительно 0.05 для максимальной главной деформации и приблизительно 0.025 для показателя уменьшения толщины листа.

Здесь, участок прогнозирования трещинообразования, определенный в этом варианте осуществления, указан точкой A на фиг. 8A.

Пример 2

Два или более соседних элемента объединяли с использованием результатов анализа для диаметра отверстия 60 мм и малого размера элемента (около 2 мм) в примере 1, градиент деформации оценивали, сравнивая разность до и после объединения. Таким образом, определяли, возможно ли определение трещины.

Дискретизацию на элементы и анализ формирования осуществляли аналогично случаю малого размера элемента в примере 1 (фиг. 8A).

Значения анализа элементов (в частности, в окрестности элементов, где значения анализа достигают пика) выводили заранее из результатов анализа формования совместно с информацией их позиции. Эти данные вводили в компьютер для анализа данных, среднее арифметическое значений анализа вычисляли для каждого из от 2 до 5 объединенных соседних элементов, выбранных в это время, и вычисляли разность с максимальным значением из значений анализа для начального анализа.

Разность между максимальным значением, полученным из распределения максимальных главных деформаций, когда два соседних элемента усреднялись, и максимальное значение до усреднения составляло 0,007, разность из среднего значения трех элементов составляла 0,02, разность из среднего значения четырех элементов составляла 0,035, и разность из среднего значения пяти элементов составляла 0,040. Значения были малы по сравнению с вычисленными с помощью размера элемента, фактически изменяющегося, как показано в примере 1, но было обнаружено, что выделение размера градиента деформации, а именно участка опасности трещинообразования, возможно путем взятия разности между значением анализа, вычисленного с помощью элемента, полученного объединением нескольких соседних элементов, и значением анализа до объединения. В это время сколько элементов следует объединять определяется отношением размера градиента деформации к размеру элемента после объединения, но предпочтительно брать множественные количества элементов для объединения и проверять зависимость разности значений анализа. В этом примере было обнаружено, что, при взятии разности между средним значением из объединения четырех элементов и значениями анализа до объединения, определение трещины возможно путем задания максимальной главной деформации приблизительно 0.03 или более в качестве заранее определенного значения, при котором возникает трещина.

Пример 3

Было исследовано, возможно ли прогнозировать трещинообразование в материалах различной прочности, когда испытание проводится для диаметра отверстия 40 мм в примере 1. Используются материалы от мягкой стали до стального листа класса 980 МПа, показанных в Таблице 2. Использовали стали, имеющие толщину листа 1,6 мм.

В результате проведения эксперимента трещина при отбортовке внутренних кромок возникала в центре участка, подлежащего фланцеванию, в стальном листе класса 980 МПа. Анализ методом конечных элементов осуществляли в тех же условиях, что и эксперимент. Анализ осуществляли для двух типов размера элемента, около 2 мм и около 4 мм. Согласно фиг. 8A и фиг. 8B краевые участки плавно соединяют без каких-либо выемок и выступов, и чтобы обеспечить уверенное изменение размера элемента вдоль краевых участков, дискретизацию краевых участков автоматически осуществляли на компьютере, задавая количество дискретизаций на периферийной детали. Анализ формования и вычисление максимальной главной деформации и показателя уменьшения толщины листа в каждом элементе осуществляли аналогично примеру 1.

Вычисляли разность максимальных значений максимальной главной деформации и показателя уменьшения толщины листа после штамповки выступающего фланца в соответствующих условиях, при этом результаты анализа формования выводились с помощью компьютера для анализа данных аналогично примеру 1. Результаты приведены в Таблице 2. Можно видеть, что разности увеличиваются при увеличении прочности материала, и градиенты деформации на участке концентрации деформации велики. Аналогично примеру 1, когда разность максимальной главной деформации 0,05 или более определяется как условие образования трещины, было обнаружено, что трещина определялась для стального листа класса 980 МПа, и это совпадает с экспериментальными результатами.

Другие варианты осуществления настоящего изобретения

Способ прогнозирования трещинообразования в вышеописанном варианте осуществления (от этапа дискретизации 11 до этапа выделения 15 на фиг. 1, от этапа дискретизации 21 до этапа выделения 25 на фиг. 25, и т.д.) можно реализовать посредством операции программного продукта, хранящегося в ОЗУ, ПЗУ и т.п. компьютера. Этот программный продукт и компьютерно-считываемый носитель записи, на котором записан этот программный продукт, включены в настоящее изобретение.

В частности, программный продукт обеспечивается для компьютера путем записи на носитель записи, например CD-ROM или, например, через различные типы сред передачи. В качестве носителя записи, на котором записан программный продукт, можно использовать, помимо CD-ROM, гибкий диск, жесткий диск, магнитную ленту, магнитооптический диск, карту энергонезависимой памяти и т.п. С другой стороны, в качестве среды передачи программного продукта можно использовать среду связи в компьютерной сети для распространения информации программы в качестве несущих волн для доставки. Здесь, компьютерной сетью является LAN, WAN, например интернет, сеть радиосвязи и т.п., и средой связи является проводная линия на основе оптического волокна и т.п., беспроводная линия и т.п.

Кроме того, программный продукт, включенный в настоящее изобретение, относится не только к типу, для которого функции вышеописанного варианта осуществления реализуются компьютером, выполняющим доставленный программный продукт. Например, когда программный продукт взаимодействует с OS (операционной системой), действующей на компьютере, другой прикладной программой и т.п., для реализации функций вышеописанного варианта осуществления, такой программный продукт включен в настоящее изобретение. Кроме того, обработка доставленного программного продукта полностью или частично осуществляется платой функционального расширения или блоком функционального расширения компьютера для реализации функций вышеописанного варианта осуществления, такой программный продукт включен в настоящее изобретение.

Например, на фиг. 10 показана схема, демонстрирующая внутреннюю конструкцию персонального оконечного устройства пользователя. На этой фиг. 10, 1200 обозначает персональный компьютер, включающий в себя ЦП 1201. ПК 1200 выполняет программное обеспечение управления устройствами, хранящееся в ПЗУ 1202 или на жестком диске (HD) 1211, или доставляемое на гибком диске (FD) 1212. Этот ПК 1200 управляет всеми операциями устройств, подключенных к системной шине 1204.

Посредством программы, хранящейся в ЦП 1201, ПЗУ 1202 или на жестком диске (HD) 1211 или ПК 1200, реализуются процедуры от этапа дискретизации 11 до этапа выделения 15 на фиг. 1 и от этапа дискретизации 21 до этапа выделения 25 на фиг. 5 и т.п. этого варианта осуществления.

1203 обозначает ОЗУ, которое функционирует как основная память, рабочая область и т.п. для ЦП 1201. 1205 обозначает контроллер клавиатуры (KBC) и управляет вводом инструкций с клавиатуры (KB) 1209 непоказанного устройства и т.п.

1206 обозначает контроллер ЭЛТ (CRTC), и управляет отображением на дисплее ЭЛТ (ЭЛТ) 1210. 1207 обозначает контроллер дисков (DKC). DKC 1207 управляет доступом к жесткому диску (HD) 1211, где хранится программа начальной загрузки, множественные приложения, редактируемый файл, пользовательский файл, а также программа сетевого администрирования и т.д., и к гибкому диску (FD) 1212. Здесь, программа начальной загрузки представляет собой программу автозапуска, программу, которая запускает выполнение (работу) оборудования и/или программного обеспечения персонального компьютера.

1208 обозначает карту сетевого интерфейса (NIC) и осуществляет двусторонний обмен данными с сетевым принтером, другим сетевым устройством или другим ПК через LAN 1220.

Промышленное применение

Благодаря осуществлению прогнозирования трещинообразования детали, подлежащей обработке, согласно настоящему изобретению, можно ослабить зависимость от выбора условий анализа и можно легко и надежно выделять участок опасности трещинообразования. Соответственно, можно сократить затраты на проектирование и реализовать снижение веса путем применения более прочного материала к детали, подлежащей обработке.

Изобретение относится к способу прогнозирования трещинообразования для выделения участка опасности трещинообразования при осуществлении анализа деформации методом конечных элементов, устройству обработки и носителю записи. При дискретизации детали, подлежащей анализу, на множественные элементы и при осуществлении анализа показатель уменьшения толщины листа или максимальную главную деформацию в эквивалентной позиции, включающей в себя тот же элемент, сравнивают либо путем объединения двух соседних элементов после анализа, либо путем изменения размера дискретизации элементов двух типов и осуществления анализа, и элемент, где разность велика, выделяют в качестве участка опасности трещинообразования. Технический результат - повышение надежности и упрощение выделения участка опасности трещинообразования при прогнозировании образования трещины методом конечных элементов. 6 н. и 9 з.п. ф-лы, 10 ил., 2 табл.

1. Способ прогнозирования трещинообразования листа стали, относящийся к листу стали в качестве детали, подлежащей анализу, содержащий

первый этап, на котором дискретизируют деталь, подлежащую анализу, по первой области и второй области, которая больше первой области, соответственно, и осуществляют анализ формования с использованием метода конечных элементов,

второй этап, на котором вычисляют максимальную главную деформацию или показатель уменьшения толщины листа для каждой из детали, дискретизированной по первой области и второй области, и

третий этап, на котором выделяют участок опасности трещинообразования из детали, подлежащей анализу, дискретизированной по первой области, где разность максимальной главной деформации или показателя уменьшения толщины листа между расчетными значениями в детали, дискретизированной по первой области, и в детали, дискретизированной по второй области, больше заранее определенного значения в позиции, соответствующей одному и тому же участку на детали, подлежащей анализу.

2. Способ прогнозирования трещинообразования по п.1, в котором на первом этапе размер первой области и размер второй области определяют, исходя из показателя деформационного упрочнения материала детали, подлежащей анализу.

3. Способ прогнозирования трещинообразования по п.1,

в котором на третьем этапе, когда не удается выделить участок опасности трещинообразования, где разность больше заранее определенного значения, по меньшей мере, первую область из первой области и второй области делают меньше и вновь последовательно выполняют первый этап, второй этап и третий этап.

4. Способ прогнозирования трещинообразования по п.1,

в котором на первом этапе краевой участок детали, подлежащей анализу, дискретизируют по первой области и второй области соответственно и затем осуществляют анализ формования.

5. Способ прогнозирования трещинообразования, содержащий:

первый этап, на котором дискретизируют деталь, подлежащую анализу, на множественные области и осуществляют анализ формования с использованием метода конечных элементов,

второй этап, на котором вычисляют максимальную главную деформацию или показатель уменьшения толщины листа для каждой из областей,

третий этап, на котором объединяют две или более соседние области и вычисляют максимальную главную деформацию или показатель уменьшения толщины листа в объединенной области, и

четвертый этап, на котором выделяют, в качестве участка опасности трещинообразования детали, подлежащей анализу, область, где разность максимальной главной деформации или показателя уменьшения толщины листа до и после объединения областей больше заранее определенного значения.

6. Способ прогнозирования трещинообразования по п.5,

в котором на первом этапе краевой участок детали, подлежащей анализу, дискретизируют по области и затем осуществляют анализ формования.

7. Устройство обработки, используемое для осуществления способа прогнозирования трещинообразования в детали, подлежащей анализу, содержащее первый блок, дискретизирующий деталь, подлежащую анализу, по первой области и второй области, которая больше первой области, соответственно, и осуществляющий анализ формования с использованием метода конечных элементов,

второй блок, вычисляющий максимальную главную деформацию или показатель уменьшения толщины листа для каждой из детали, дискретизированной по первой области и второй области, и

третий блок, выделяющий участок опасности трещинообразования из детали, подлежащей анализу, дискретизированной по первой области, где разность максимальной главной деформации или показателя уменьшения толщины листа между расчетными значениями в детали, дискретизированной по первой области, и в детали, дискретизированной по второй области, больше заранее определенного значения в позиции, соответствующей одному и тому же участку на детали, подлежащей анализу.

8. Устройство обработки по п.7,

в котором первый блок определяет размер первой области и размер второй области, исходя из показателя деформационного упрочнения материала детали, подлежащей анализу.

9. Устройство обработки, используемое для осуществления способа прогнозирования трещинообразования в детали, подлежащей анализу, содержащее

первый блок, дискретизирующий деталь, подлежащую анализу, на множественные области и осуществляющий анализ формования с использованием метода конечных элементов,

второй блок, вычисляющий максимальную главную деформацию или показатель уменьшения толщины листа для каждой из областей,

третий блок, объединяющий две или более соседние области и вычисляющий максимальную главную деформацию или показатель уменьшения толщины листа в объединенной области, и

четвертый блок, выделяющий, в качестве участка опасности трещинообразования детали, подлежащей анализу, область, где разность максимальной главной деформации или показателя уменьшения толщины листа до и после объединения областей больше заранее определенного значения.

10. Компьютерно-считываемый носитель записи, на котором записан программный продукт, предписывающий компьютеру выполнять следующие этапы способа прогнозирования трещинообразования листа стали, относящегося к листу стали в качестве детали, подлежащей анализу, первый этап, на котором дискретизируют деталь, подлежащую анализу, по первой области и второй области, которая больше первой области, соответственно и осуществляют анализ формования с использованием метода конечных элементов,

второй этап, на котором вычисляют максимальную главную деформацию или показатель уменьшения толщины листа для каждой из детали, дискретизированной по первой области и второй области, и

третий этап, на котором выделяют участок опасности трещинообразования из детали, подлежащей анализу, дискретизированной по первой области, где разность максимальной главной деформации или показателя уменьшения толщины листа между расчетными значениями в детали, дискретизированной по первой области, и в детали, дискретизированной по второй области, больше заранее определенного значения в позиции, соответствующей одному и тому же участку на детали, подлежащей анализу.

11. Компьютерно-считываемый носитель записи по п.10,

в котором на первом этапе размер первой области и размер второй области определяют согласно соотношению со значением n детали, подлежащей анализу.

12. Компьютерно-считываемый носитель записи по п.10,

в котором на третьем этапе, когда не удается выделить участок опасности трещинообразования, где разность больше заранее определенного значения, по меньшей мере, первую область из первой области и второй области делают меньше и вновь последовательно выполняют первый этап, второй этап и третий этап.

13. Компьютерно-считываемый носитель записи по п.10, в котором на первом этапе краевой участок детали, подлежащей анализу, дискретизируют по первой области и второй области соответственно и затем осуществляют анализ формования.

14. Компьютерно-считываемый носитель записи, на котором записан программный продукт, предписывающий компьютеру выполнять следующие этапы способа прогнозирования трещинообразования листа стали, относящегося к листу стали в качестве детали, подлежащей анализу:

первый этап, на котором дискретизируют деталь, подлежащую анализу, на множественные области и осуществляют анализ формования с использованием метода конечных элементов,

второй этап, на котором вычисляют максимальную главную деформацию или показатель уменьшения толщины листа для каждой из областей,

третий этап, на котором объединяют две или более соседние области и вычисляют максимальную главную деформацию или показатель уменьшения толщины листа в объединенной области, и

четвертый этап, на котором выделяют, в качестве участка опасности трещинообразования детали, подлежащей анализу, область, где разность максимальной главной деформации или показателя уменьшения толщины листа до и после объединения областей больше заранее определенного значения.

15. Компьютерно-считываемый носитель записи по п.14,

в котором на первом этапе краевой участок детали, подлежащей анализу, дискретизируют по области и затем осуществляют анализ формования.

| JP 2005017215 A, 20.01.2005 | |||

| JP 2000107818 A, 18.04.2000 | |||

| JP 2005177837 A, 07.07.2005 | |||

| JP 11191098 A, 13.07.1999. |

Авторы

Даты

2012-03-20—Публикация

2008-04-14—Подача