Область техники

Изобретение относится к характеризации сопротивления усталостным напряжениям детали, начиная с ее профиля поверхности.

Ущерб, вызванный усталостью, является практической проблемой, свойственной для всех типов деталей, подверженных циклическим нагрузкам. Способы изготовления таких деталей сопряжены с отклонениями поверхностных характеристик и, следовательно, сопротивлений усталостным напряжениям деталей. Известно, что сопротивление усталостным напряжениям механических деталей в большей степени зависит от их поверхности, где могут появляться очаги трещин, вызванные усталостью.

Большинство исследований, связанных с влиянием состояния поверхности детали на ее сопротивление усталости, учитывает 3 параметра, которые могут его характеризовать:

- геометрический параметр,

- металлургический параметр, и/или

- механический параметр.

Каждый параметр воздействует независимо от других для конкретного материала таким образом, что в общем случае возможно учесть один из параметров, как наиболее показательный для данного материала.

В некоторых случаях, например в случае сплава алюминия, применяемого в самолетостроении, наиболее показательным критерием является геометрический критерий. Этот критерий связан с формой профиля шероховатости поверхности, полученной в результате серии обработки. В этом случае легко применить механическую модель к геометрическим параметрам, идентифицируемым таким образом, чтобы оценить их воздействие на сопротивление усталостным напряжениям.

Предшествующий уровень техники

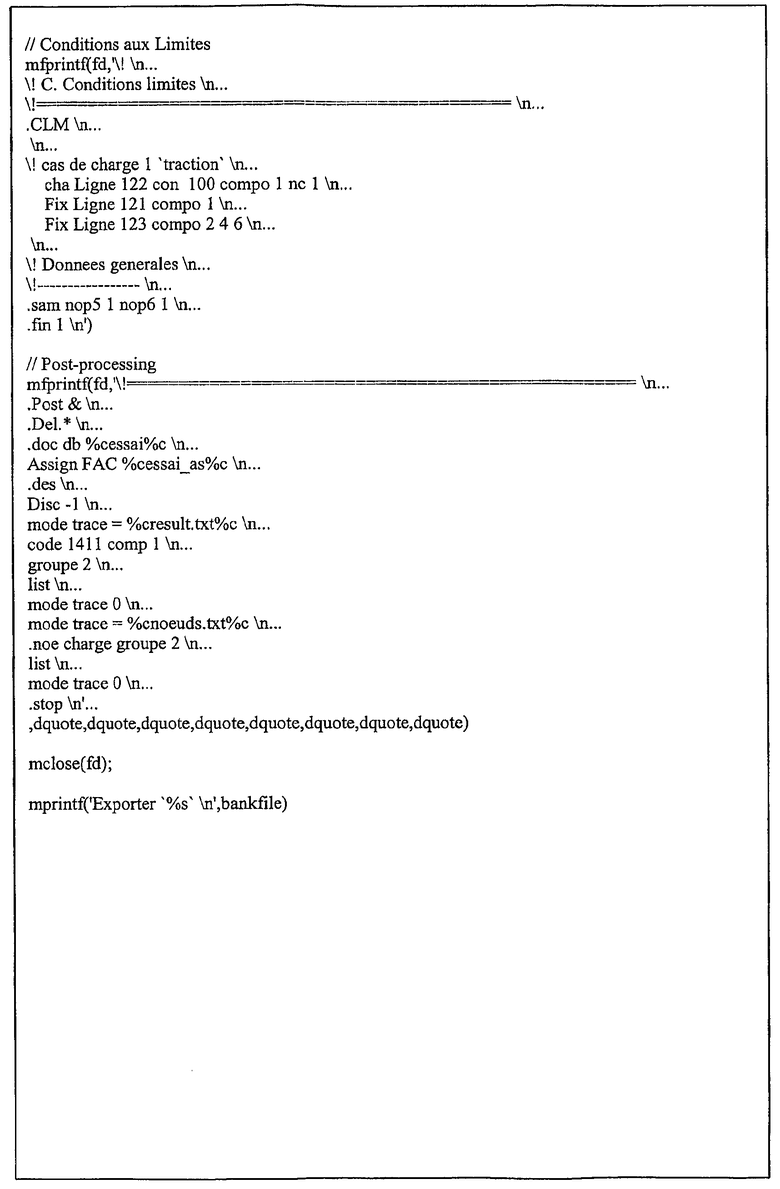

Исследования влияния состояний поверхности на сопротивление усталостным напряжениям деталей с точки зрения геометрии используют геометрические модели, определяющие параметры трещин. Такие модели являются промежуточными средствами описания поверхности; на самом деле механические модели основаны на описании геометрии детали для оценки ее влияния на сопротивление усталостным напряжениям с помощью параметров трещин. Диаграмма, представленная на фиг.1, отражает такой подход.

1) Геометрическая модель

Параметры трещины вычисляются с помощью геометрической модели, начиная с профиля поверхности в соответствии с физическими или статистическими критериями (см. международный стандарт ISO 4287/1-1984 (E/F/R) (1984)). Этот этап, в целом, выполняется с помощью машины, измеряющей параметры шероховатости. Из числа параметров шероховатости к наиболее часто используемым, для определения в дальнейшем сопротивления усталостным напряжениям деталей, относятся:

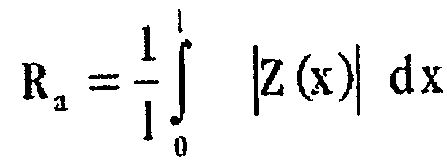

- среднее арифметическое отклонение (Ra), которое представляет собой поверхность между профилем шероховатости и ее средней линией, или интеграл абсолютного значения размера профиля шероховатости над вычисляемой длиной:

- общее отклонение (Rt), которое представляет собой вертикальное отклонение между самой высокой и самой низкой точками профиля шероховатости на общей вычисляемой длине;

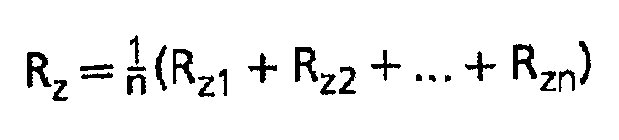

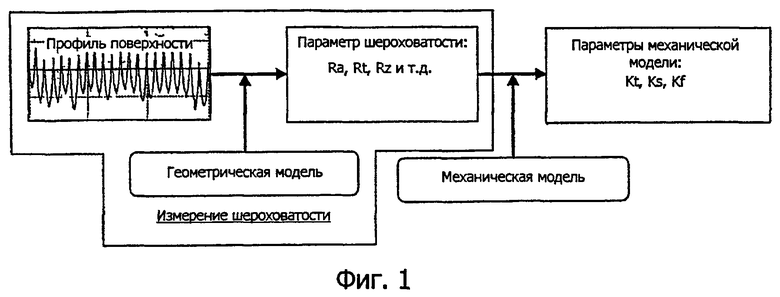

- средняя глубина шероховатости (Rz), представляющая собой среднее арифметическое простых глубин Rzi последовательных выборочных значений длин (символ «i» обозначает последовательные длины, которые могут быть идентифицированы как представляющие пики в профиле поверхности - см.фиг.2).

2) Механическая модель

Параметры шероховатости, полученные таким образом, используются в дальнейшем в различных известных моделях для определения механических свойств. Модели можно разделить на 2 категории:

- модели с коэффициентом поверхности (Ks), и

- модели влияния шероховатости на сопротивление усталостным напряжениям.

2.1) Моделирования коэффициента Ks

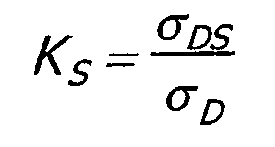

Коэффициент Ks определяется как отношение предельного значения усталостной прочности испытываемого образца, заданного с некоторой поверхностной шероховатостью, и предельного значения усталостной прочности контрольного образца, состояние поверхности которого выбирается как эталонное значение.

σD: предел усталости испытываемого образца, состояние поверхности которого выбирается как эталонное значение.

σDS: предел усталости испытываемого образца, заданного с некоторой поверхностной шероховатостью.

Несколько моделей были предложены для определения значения Ks, называемого «Коэффициентом состояния поверхности».

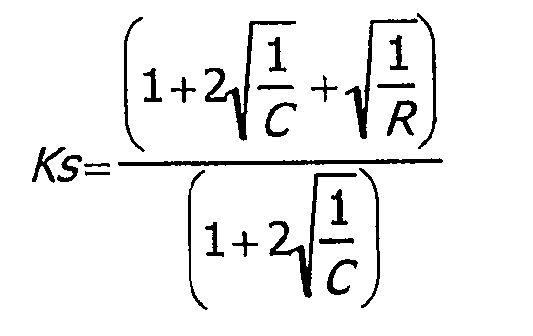

Стайлер (1954), основываясь на теории концентрации напряжений на геометрических дефектах, предложил формулу типа:

где

С : коэффициент, зависящий от обработки.

R : определяется как значение, равное 2Rt/Sg,

где Sg представляет максимальную толщину материалов, участвующих в процессе возникновения усталостной трещины. Стайлер показал, что она имеет порядок размера зернистостей материалов при испытании на изгиб при вращении.

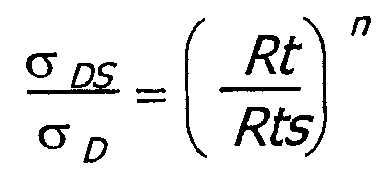

Нэйман и Глобитз (1952) промоделировали свои экспериментальные результаты, полученные при плоском изгибе, с помощью формул типа:

где

Rts : шероховатость испытываемого образца, заданного с некоторой поверхностной шероховатостью,

Rt: шероховатость эталонного испытываемого образца,

σD: предел значения усталостной прочности испытываемого эталонного образца,

σDS: предел значения усталостной прочности испытываемого рассматриваемого образца,

n : коэффициент функции материала.

Брэнд и другие (Сетим, в 1980) построили номограмму путем сглаживания большого количества имеющихся данных с прямыми, имеющими отрицательную крутизну, которые дают Ks (коэффициент состояния поверхности) в зависимости от сопротивления к излому Rm для различных значений критерия шероховатости Rt.

2.2) Моделирование влияния шероховатости на сопротивление усталостным напряжениям

Для прогнозирования срока службы при усталости обычно используют два подхода в зависимости от шероховатости:

- один подход, основанный на эффекте надреза,

- подход, основанный на механике разрыва.

2.2.1) Эффект надреза

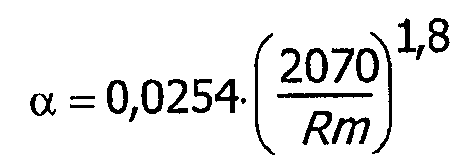

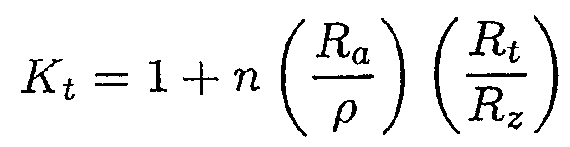

Подход с помощью эффекта надреза требует обращения к классическому определению эффективного коэффициента концентрации напряжений Kf, который представляет собой отношение предельного значения усталостной прочности σD гладкого образца к предельному значению σD надрезанного образца. Обычно этот коэффициент не превышает значения теоретического коэффициента концентрации напряжений Kt. Авторы, в частности Небер, (в 1957), Смит и другие, (в 1970), предложили зависимости, соединяющие Kf c коэффициентом Kt. Для малых значений Kt Петерсон (в 1959) установил эмпирическую связь, определяющую коэффициент Kf в соответствии с нижеследующей формулой:

где Kt: коэффициент концентрации напряжений,

где: α является константой, связанной с материалом,

ρ является радиусом надреза.

Арола и Вильямс (в 2002) выразили Kt в зависимости от параметров шероховатости Ra, Rt и Rz и среднего радиуса ρ до конца надреза, и параметра n, который представляет собой коэффициент, зависящий от вида нагрузки (n=1 для нагрузки, возникающей при резании, и n=2 для нагрузок, возникающих при однородном растяжении).

Коэффициент Kt используется в дальнейшем для установления эмпирической зависимости, определяющей коэффициент Kf.

2.2.2) Механика разрыва

Принимая во внимание тот факт, что шероховатость поверхности приводит к образованию надрезов, которые могут быть ассимилированы в трещины, можно использовать результаты механики разрыва. Характеристики усталости в этом случае характеризуется значением ΔKth, которое представляет собой изменение порога коэффициента интенсивности напряжения. Китагава (в 1976) представил в би-логарифмической диаграмме изменение этого порога ΔKth в зависимости от длины трещины, по которой различают предел усталости эталонного образца (на отполированном образце) с помощью горизонтальной прямой, а затем с помощью кривой, порог которой появляется как прямая с отрицательной крутизной -1/2. Переcечение этих прямых определяет область, в которой экспериментальные данные отклоняются от теоретических кривых.

Тэйлор и Клэнси (в 1991) сравнили эти кривые с критерием шероховатости Rmax, а прогнозирование было реализовано с помощью двух подходов к экспериментальным результатам. Из этого они сделали вывод, что для случая небольших значений шероховатостей наиболее предпочтителен подход, использующий теорию механики разрывов. В то время как для повышенных значений шероховатостей подход, базируемый на эффекте надреза, дает лучшие результаты. Значение Rmax, соответствующее пересечению этих двух теоретических кривых, может дать предельное значение надежности прогнозирования, основанного на механике разрыва, которое становится слишком консервативным за его пределами. Во всех случаях ими было принято, что Rmax является наиболее значимым критерием поверхности. На самом деле этот критерий удовлетворительно представляет либо глубину самого большого надреза (эффект надреза), либо длину самой большой трещины (механика разрыва).

Андрьюс и Сехитоглу (в 2000) проявили интерес к распространению трещины и к существующим коэффициентам концентрации напряжений, различая при этом трещины как короткие, или длинные. Затем они предложили понятие концентраций напряжений с учетом релаксации концентраций напряжений, когда надрезы находятся рядом.

2.3) Комментарии

На практике на сопротивление усталостным напряжениям деталей может оказывать влияние, помимо прочего, геометрический профиль поверхности. Повреждения формы этого профиля оказывают влияние на появление или распространение усталостных трещин. Однако модели, учитывающие их, исходят не из реальной формы этих повреждений, а из упрощенных геометрических описаний профилеметрических измерений. Существует множество параметров, выходимых из этих описаний, однако ни один из них не гарантирует эффективность используемой механической модели для всех видов повреждений. Эффективность исследования той или иной модели можно определить только эмпирически. Следовательно, представляется проблематичным определить характеризацию сопротивления усталостным напряжениям без проведения предварительных испытаний.

Задача изобретения состоит в разработке новой процедуры характеризации сопротивления усталостным напряжениям детали в зависимости от состояния ее поверхности, позволяющей отказаться от любого чисто геометрического описания этого профиля (с помощью классических параметров, таких как Ra, Rt, Rz и т.д.) в пользу механического описания детали, которое в наибольшей степени непосредственно связано с сопротивлением усталостным напряжениям рассматриваемой детали.

Сущность изобретения

В соответствии с изобретением речь идет о представлении профиля поверхности 2D или 3D в цифровом виде, полученного на современных машинах измерения шероховатости, для вычисления непосредственно изменений поля местных напряжений, генерируемых на поверхности с помощью этого профиля. Таким образом, речь идет о том, чтобы установить последовательность измерения механического критерия, соответствующего геометрии поверхности для ее квалификации на усталость.

Изобретение предлагает также способ характеризации сопротивления усталостных напряжений детали на основе ее состояния поверхности, включающей следующие этапы:

- фиксируют геометрические данные, описывающие профиль поверхности области, в которой должно быть определено сопротивление усталостным напряжениям,

- закладывают эти данные в вычислительную модель с тем, чтобы выработать оценку поля механических напряжений в вышеуказанной области вышеуказанной детали,

- делают вывод по этой оценке о поле напряжений, по меньшей мере, о характеристической величине усталостного состояния детали.

Поскольку имеется прямая оценка поля напряжений, исходя из полученного профиля поверхности, которую производят, не прибегая к определению геометрических коэффициентов, таких как коэффициенты шероховатости, можно получить оценку состояния с учетом того, что возможные повреждения не будут нейтрализованы какой-либо геометрической моделью.

Предпочтительно, чтобы этап определения (или фиксации) данных, характеризующих профиль поверхности области, содержал подэтап измерения геометрического профиля этой области с помощью любого оборудования с известным измерительным щупом; однако могут быть рассмотрены другие методы, в частности чисто оптические, электрические, звуковые, термические.

Предпочтительно также, чтобы этап фиксации/определения данных, характеризующих указанный профиль, содержал подэтап дискретизации, позволяющий уменьшить необходимый объем памяти для хранения без риска полной нейтрализации повреждений поверхности; предпочтительно, чтобы этот подэтап дискретизации позволял уменьшить, по меньшей мере, с коэффициентом 10 число данных, характеризующих профиль поверхности; при этом отсутствие дискретизации может иметь место в случае, если это позволяют вычислительные средства.

Предпочтительно также, чтобы этап определения данных, характеризующих профиль, содержал подэтап фильтрации, например, для того, чтобы устранить эффект наклона или геометрии детали (например, для цилиндрической детали, в которой кривая связана с ее диаметром).

Предпочтительно также, чтобы этап определения данных, характеризующих этот профиль, содержал подэтап настройки в зависимости от модели вычисления, что может гарантировать соблюдение формата, задаваемого моделью вычисления.

Предпочтительно, чтобы модель вычисления, на которую поступают данные, представляла собой модель вычисления с помощью законченных элементов или их вариантов (XFEM, BARSOOM,…), что соответствует хорошо освоенным вычислительным средствам; однако могут быть рассмотрены другие вычислительные модели, в частности, использующие другие цифровые методы, типа специализированных цифровых моделей, конечных или спектральных разностей, интегральных методов.

Предпочтительно также, чтобы модель вычисления интегрировала толщину детали; преимущественно эта толщина составляет, не менее, 0,5 мм, предпочтительно, не менее 1 мм под поверхностью вышеуказанной области, что может быть вполне достаточным, чтобы правильно оценить поле напряжений для любых профилей исследуемых поверхностей; эта толщина может быть, тем не менее, оптимизирована в соответствии с известным уровнем техники.

Предпочтительно также, чтобы модель вычисления определяла для каждого элемента вычисления (законченный элемент, или цифровой элемент используемой модели, и т.д.) величины напряжений в соответствии с двумя или тремя основными осями вышеуказанной области, что позволило бы получить оптимальную оценку области напряжения только с одной осью.

Предпочтительно также, чтобы модель применялась только, по меньшей мере, на одном расстоянии от границ области детали, отличном от нуля, например, по меньшей мере, на расстоянии в 1 мм от этих границ, с тем, чтобы избежать краевых эффектов (чтобы имелась возможность интегрировать эти эффекты в модели вычисления).

Предпочтительно, чтобы характеристическая величина усталостного состояния представляла собой коэффициент концентрации максимальных напряжений, что соответствует значениям, которые дают современные последовательности измерения, использующие одновременно геометрическую модель и механическую; другие величины, такие как, например, распределение напряжений в толщине, могут быть легко получены с помощью цифровой модели, используемой в изобретении.

Объекты, характеристики и преимущества изобретения поясняются в дальнейшем его описанием, приводимым в качестве неограничивающего примера, со ссылками на фигуры, в числе которых:

Фиг.1 изображает диаграмму, схематически представляющую этапы характеризации сопротивления усталостным напряжениям детали, исходя из профиля ее поверхности.

Фиг.2 - схему, иллюстрирующую коэффициент шероховатости, обозначаемый Rz.

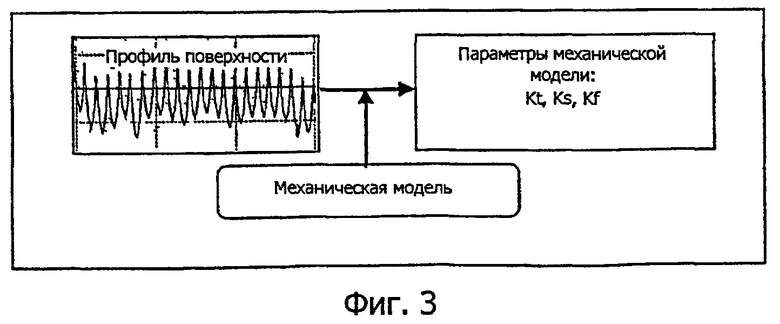

Фиг.3 - диаграмму, иллюстрирующую этапы процесса в соответствии с изобретением, по аналогии с формализмом, используемым на фиг.1.

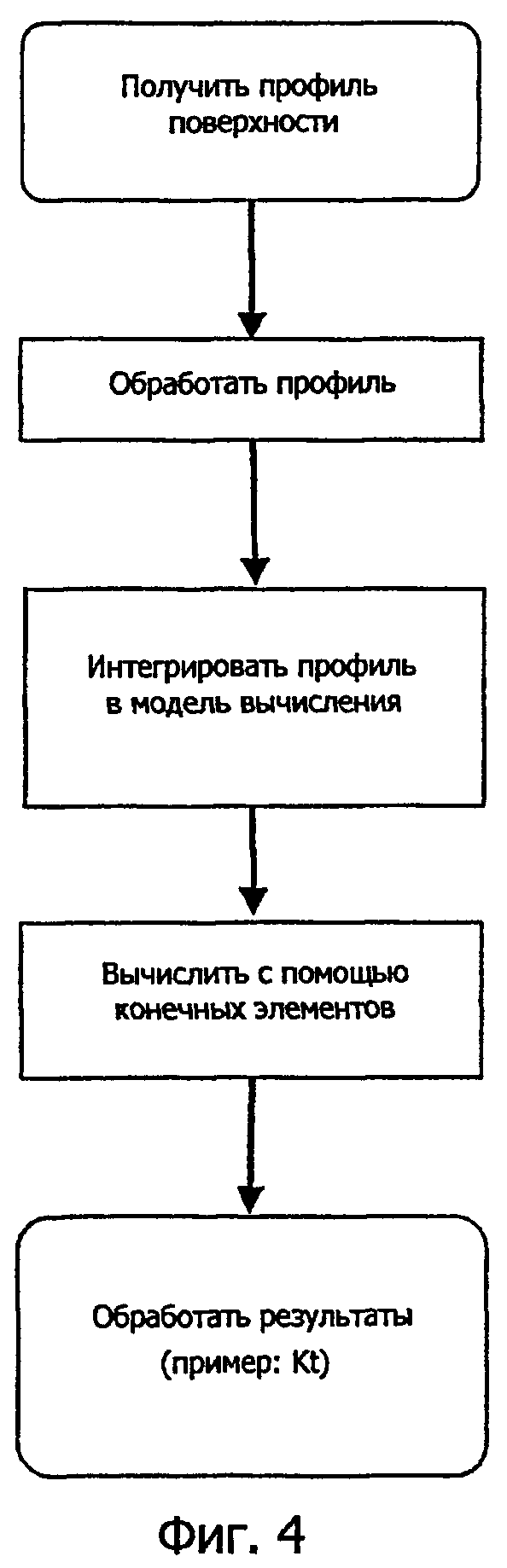

Фиг.4 - схему варианта осуществления способа по изобретению.

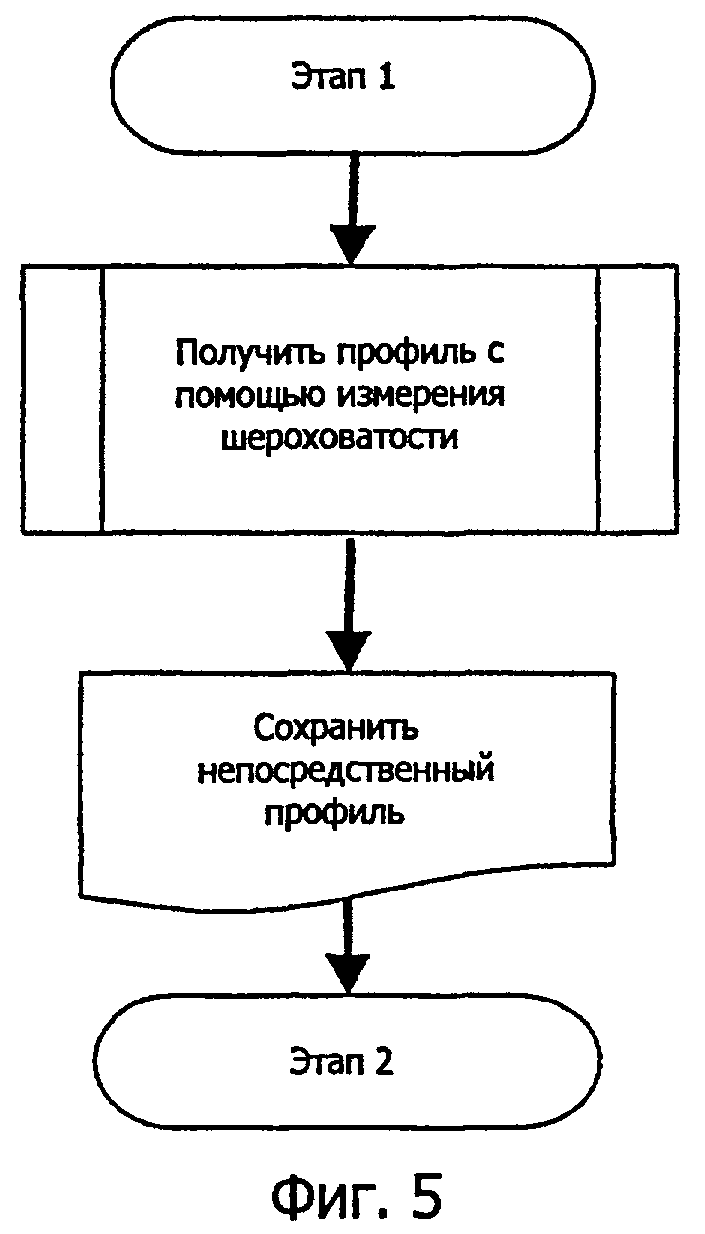

Фиг.5 - схему первого этапа осуществления способа.

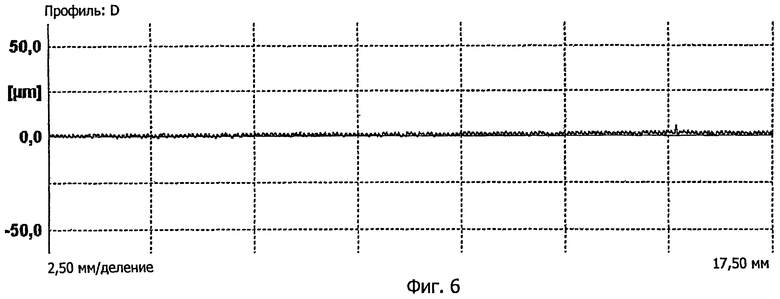

Фиг.6 - график, показывающий профиль обработанного образца на длине 17,5 мм.

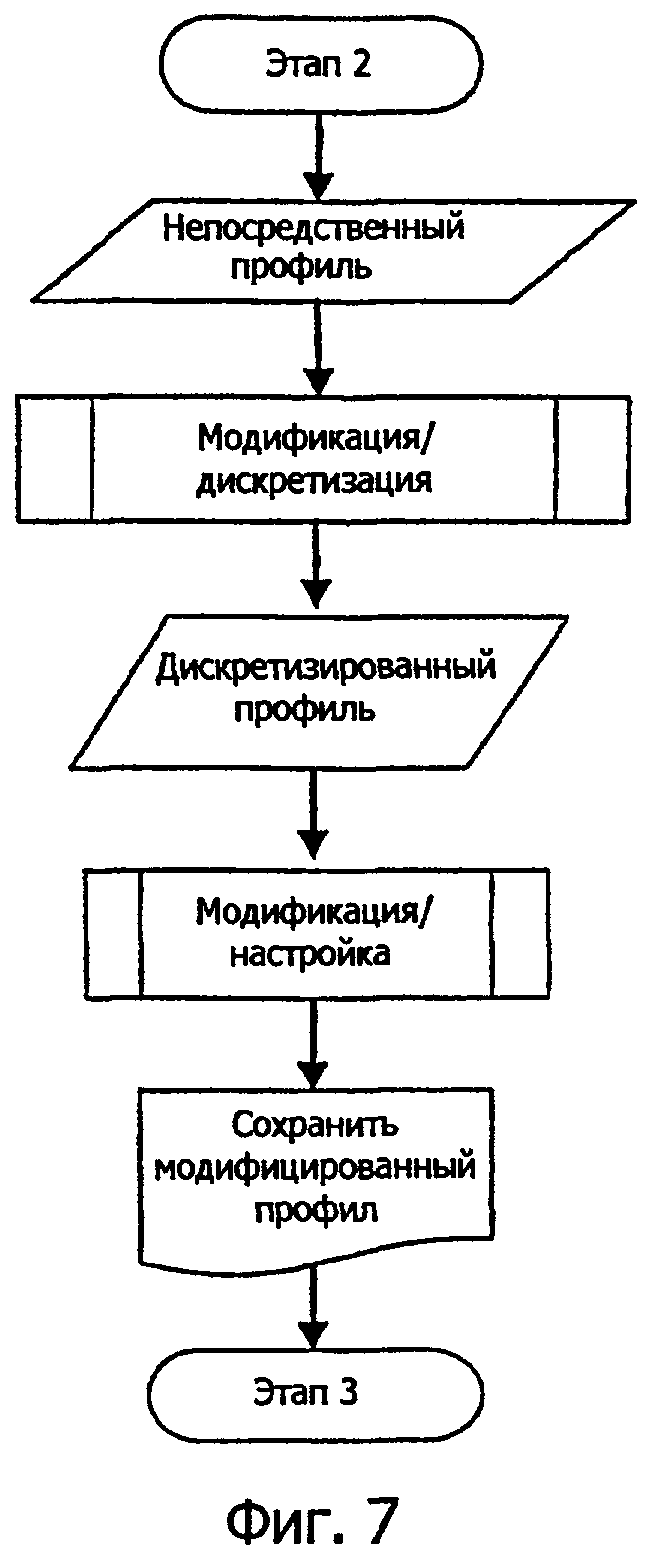

Фиг.7 - схема второго этапа осуществления способа.

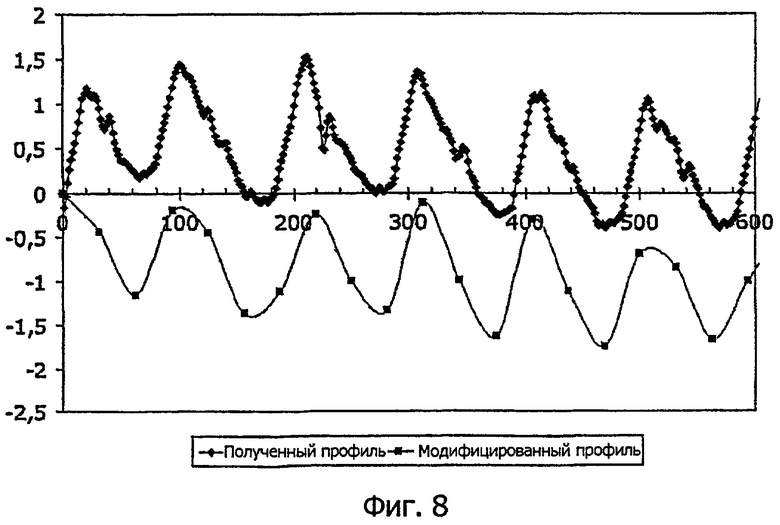

Фиг.8 - график, показывающий полученный профиль, а также измененный профиль.

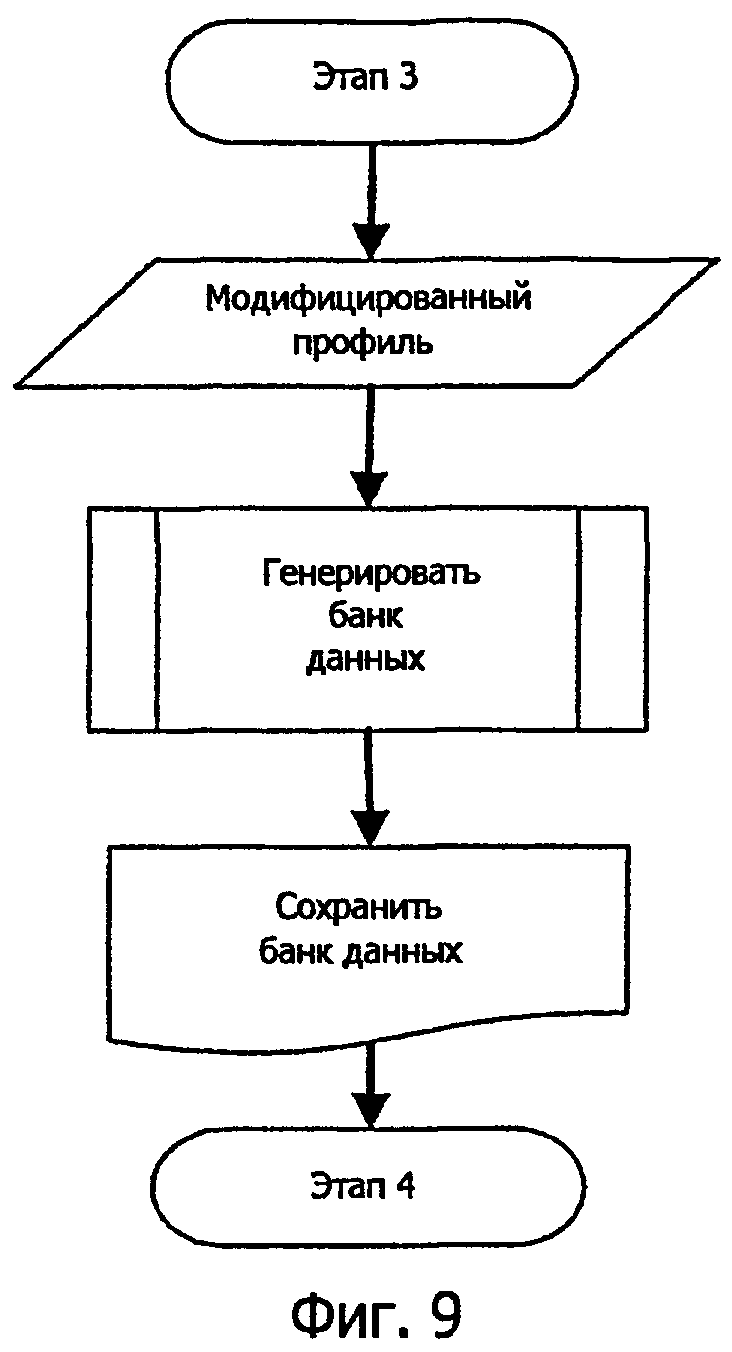

Фиг.9 - схему третьего этапа осуществления способа.

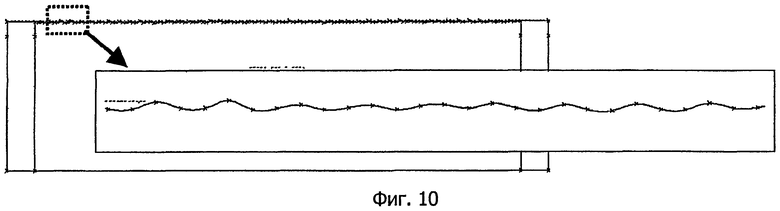

Фиг.10 - график, показывающий измененный профиль, а также его часть.

Фиг.11 - график, показывающий указанный измененный профиль, а также его указанная часть, разложенная на конечные элементы.

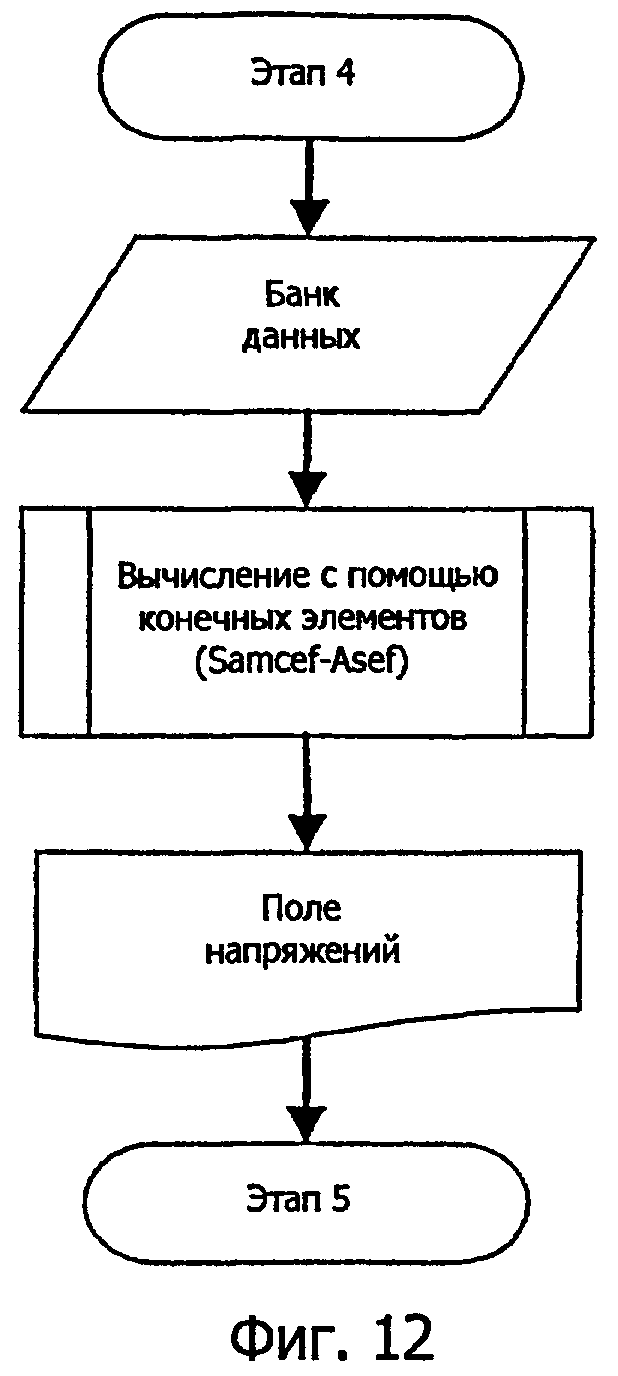

Фиг.12 - схему четвертого этапа реализации.

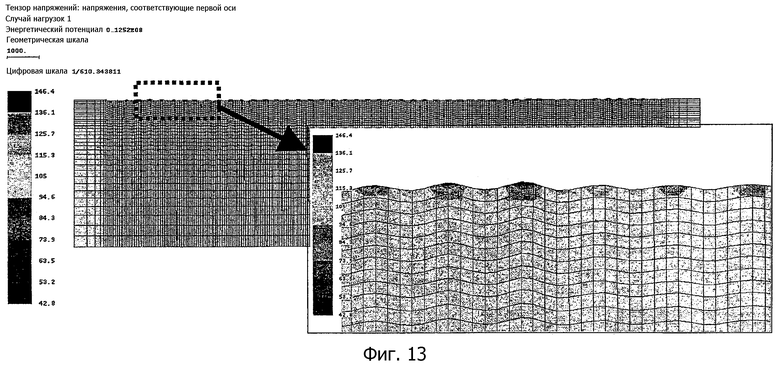

Фиг.13 - график, представляющий поле местных напряжений.

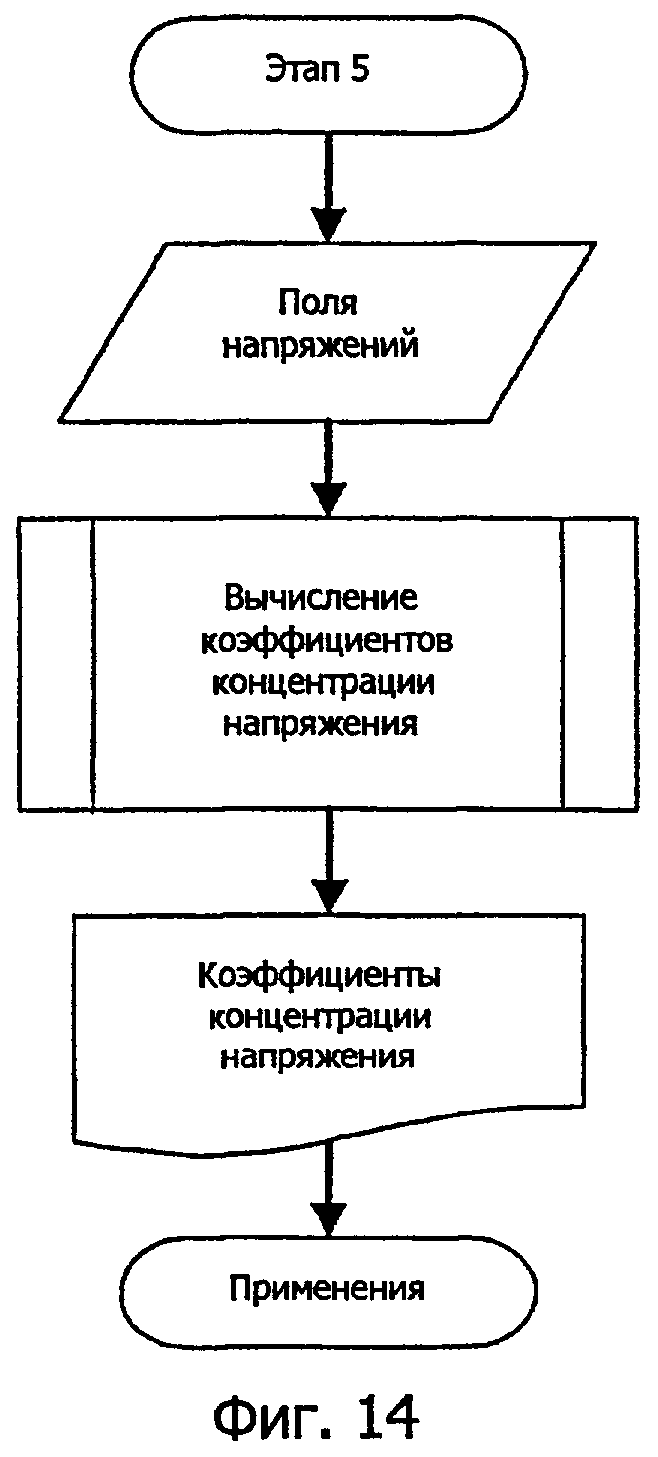

Фиг.14 - схему пятого этапа реализации способа.

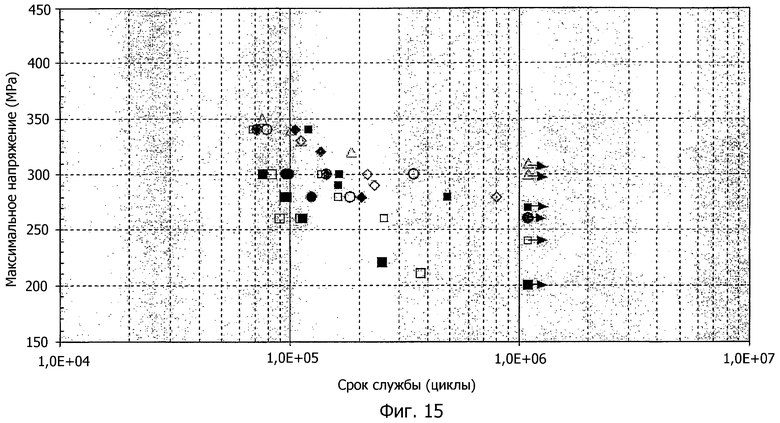

Фиг.15 - график, показывающий кривую Вохлера, полученную для различных образцов.

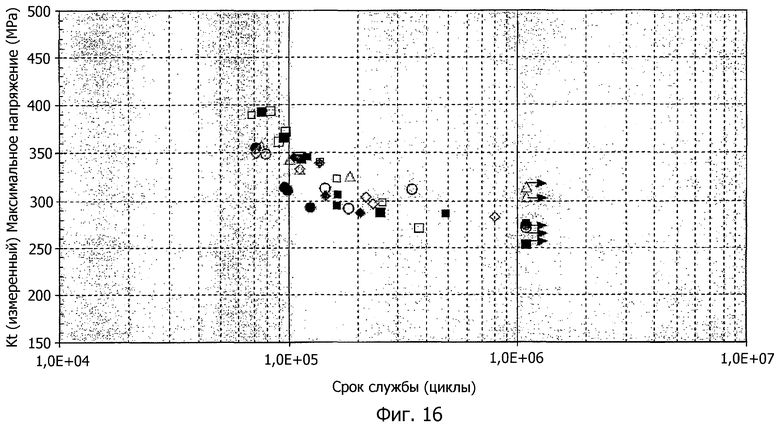

Фиг.16 - график, показывающий кривую Вохлера, полученную для одних и тех же образцов после коррекции с помощью коэффициента напряжений, определенного с помощью коэффициента, полученного к завершению пятого этапа.

В соответствии с изобретением используют профилеметрическое измерение в механической модели, не прибегая к геометрическому промежуточному моделированию профиля, предполагающего определение коэффициента шероховатости. Такая последовательность измерений представлена схематично на фиг.3: механическая модель использует непосредственно показания измерения профиля в механической модели таким образом, чтобы определить один или несколько механических параметров, таких как коэффициенты концентрации напряжений.

Ход выполнения этой последовательности измерения представлен на фиг.4 со следующими этапами:

- этап получения профиля поверхности путем определения (или снятия показания прибора) данных, характеризующих профиль поверхности выбранной области рассматриваемой детали,

- возможный этап обработки профиля (в некоторых случаях он может быть интегрирован в сбор данных профиля поверхности),

- интегрирование профиля, возможно обработанного в модели вычисления, что приводит к закладыванию данных в модель вычисления,

- запуск модели вычисления с целью оценить поле механических напряжений в области, где был произведен сбор данных профиля поверхности,

- обработка результатов вычисления с тем, чтобы сделать вывод об этой оценке поля напряжений, по меньшей мере, о характеристической величине этого поля (например, Kt) и, следовательно, о состоянии усталости рассматриваемой детали.

Подробное описание указанных различных этапов изложено ниже.

Этап 1. Получение профиля поверхности

На этом этапе измеряется геометрическое состояние поверхности (см. фиг.5). Оно определяется (контактным способом или оптическим) с помощью измерительной машины любого известного соответствующего вида, типа устройства с измерительным щупом, соответствующего стандарту NF-ISO 3274, Июнь 1977, согласно которому реализовано устройство стандарта ISO-4287/1 1984 (E/FR) 1984, о котором уже говорилось выше.

Полученный профиль, то есть суммарный профиль (прямой или необработанный профиль), или первичный профиль (на практике после исключения номинальной формы области анализируемой детали и возможного применения фильтра низких составляющих) регистрируется в цифровом виде, а затем используется в предложенной последовательности измерений.

На фиг.6 в качестве примера показан профиль поверхности изготовленного образца, полученный с помощью машины измерения шероховатостей типа «Махр Пертометр-PKG 120».

Длина оценки 17,50 мм была выбрана в качестве эталонной длины для всех наборов поверхностей в рассматриваемом примере. Прямой профиль, полученный без фильтра (общий профиль или прямой), был зарегистрирован в формате ASCII с помощью соответствующей функции, вырабатываемой с помощью устройства измерений шероховатостей. Указанный профиль образован с помощью отклонения формы, волнообразной поверхности, периодических или псевдопериодических шероховатостей (бороздок и полосок) и апериодической шероховатости (извлечение, следы инструмента и прорези, насечка и т.д.).

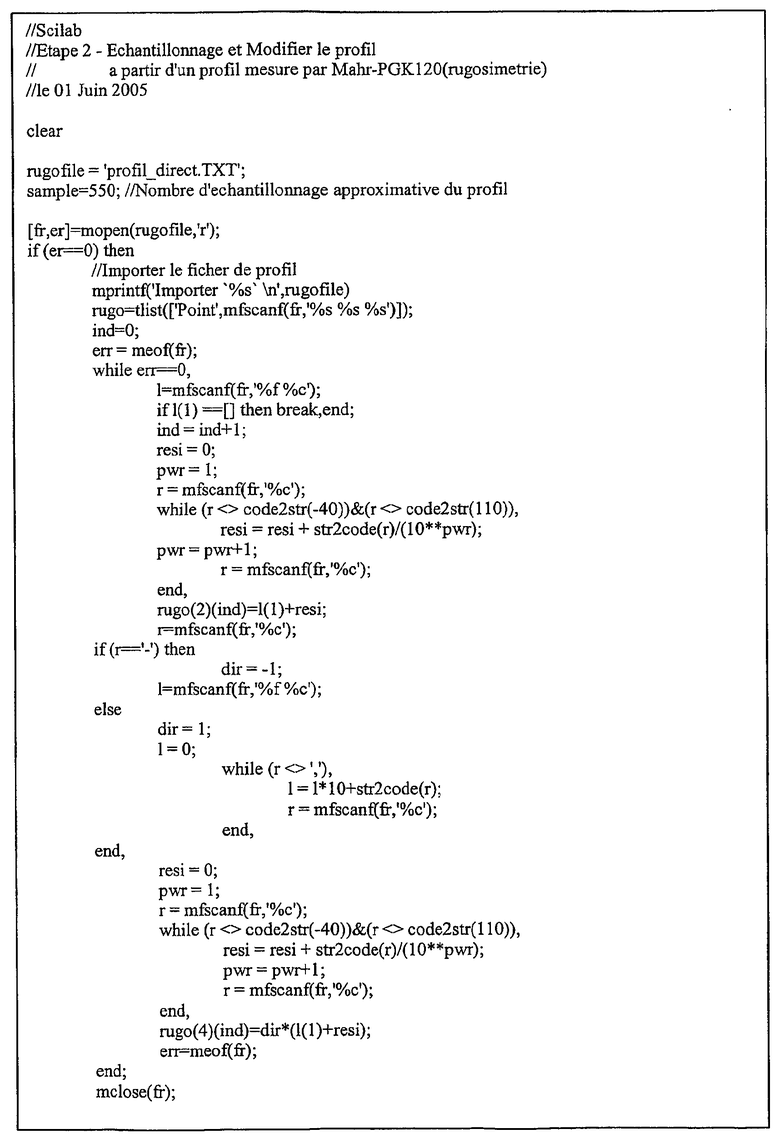

Этап 2. Обработка профиля

Полученный на первом этапе профиль в дальнейшем дискретизируется, изменяется и настраивается (см. фиг.7). Преимущество дискретизации состоит в уменьшении требуемого объема памяти и времени вычисления. Возможны различные методы дискретизации, например, с фиксированной частотой, со средним значением в окрестности и т.д. Профиль может быть изменен с помощью различных фильтров, позволяющих исключать нежелательные параметры, типа наклона. Возможное выравнивание результата может оказаться необходимым для того, чтобы профиль мог интегрироваться в последующую модель вычисления.

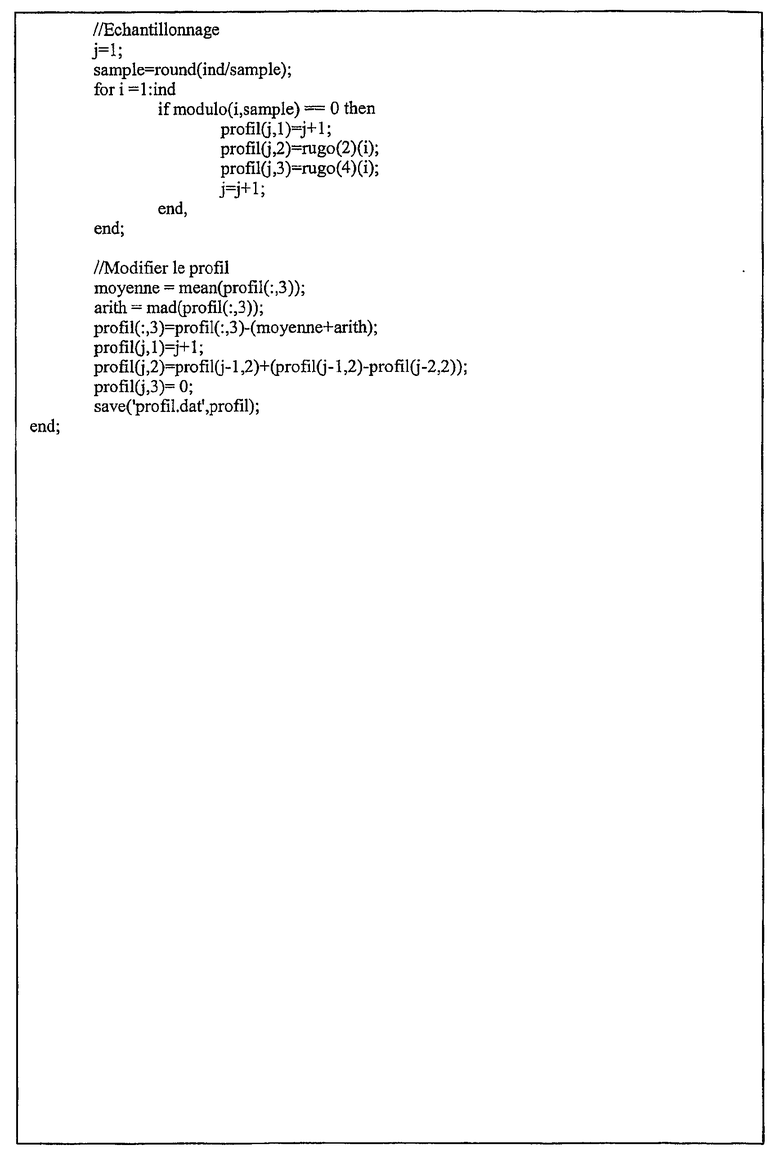

На фиг.8 в более мелком масштабе, чем на фиг.6, подробно представлен профиль, полученный на первом этапе, а также тот же самый профиль после обработки. В рассматриваемом примере этап обработки реализуется с помощью программы вычисления. Метод дискретизации выполняется с фиксированной частотой, выбираемой с целью уменьшения числа точек порядка 11000 до значения около 550, поскольку никакие другие изменения не проводятся. Затем высоты профиля сглаживаются путем устранения среднего значения профиля и арифметического отклонения профиля. Первая точка и/или последняя точка были получены с помощью соблюдения условия наличия высоты, равной нулю, с шагом, эквивалентным частоте дискретизации.

На данном этапе используется программное обеспечение SCILAB. Строки управления реализованы и представлены в приложении А. При изучении фиг.8 можно отметить, что полученный профиль сглажен, и что некоторые периодические или псевдопериодические шероховатости и апериодические шероховатости из-за дискретизации исчезают.

Этап 3. Интегрирование профиля в модель вычисления, в данном случае, в модель вычисления с помощью конечных элементов.

Измененный профиль в дальнейшем интегрируется в модель вычисления, предназначенную для определения поля напряжений (см. фиг.9). Интегрирование различается в зависимости от выбранного программного обеспечения. Геометрия, условия пределов и гипотезы фиксируются соответствующим образом, чтобы имелась возможность вычислять поле напряжений.

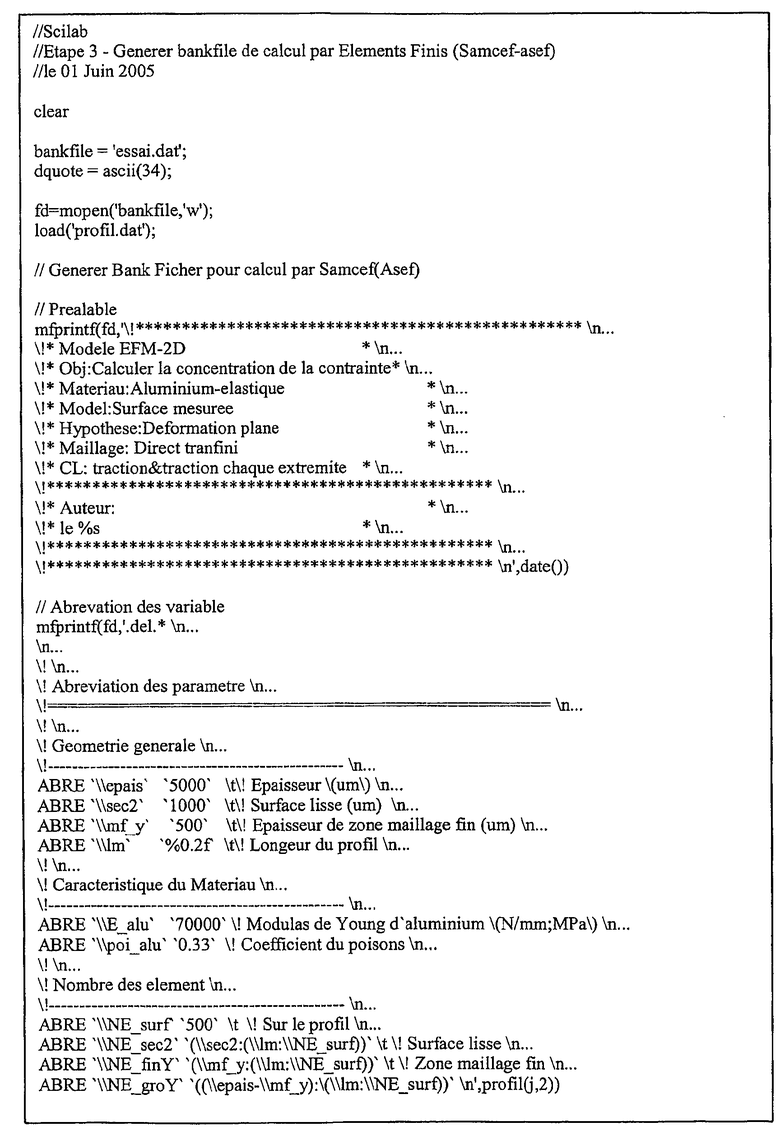

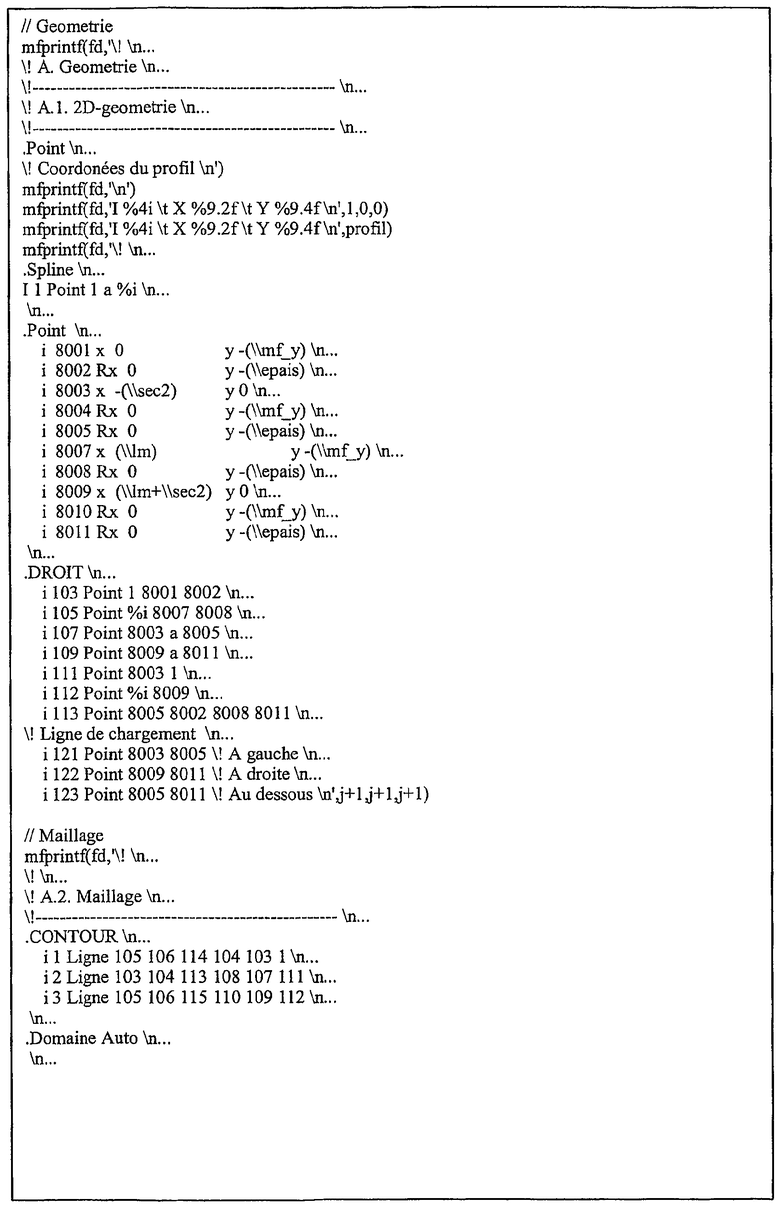

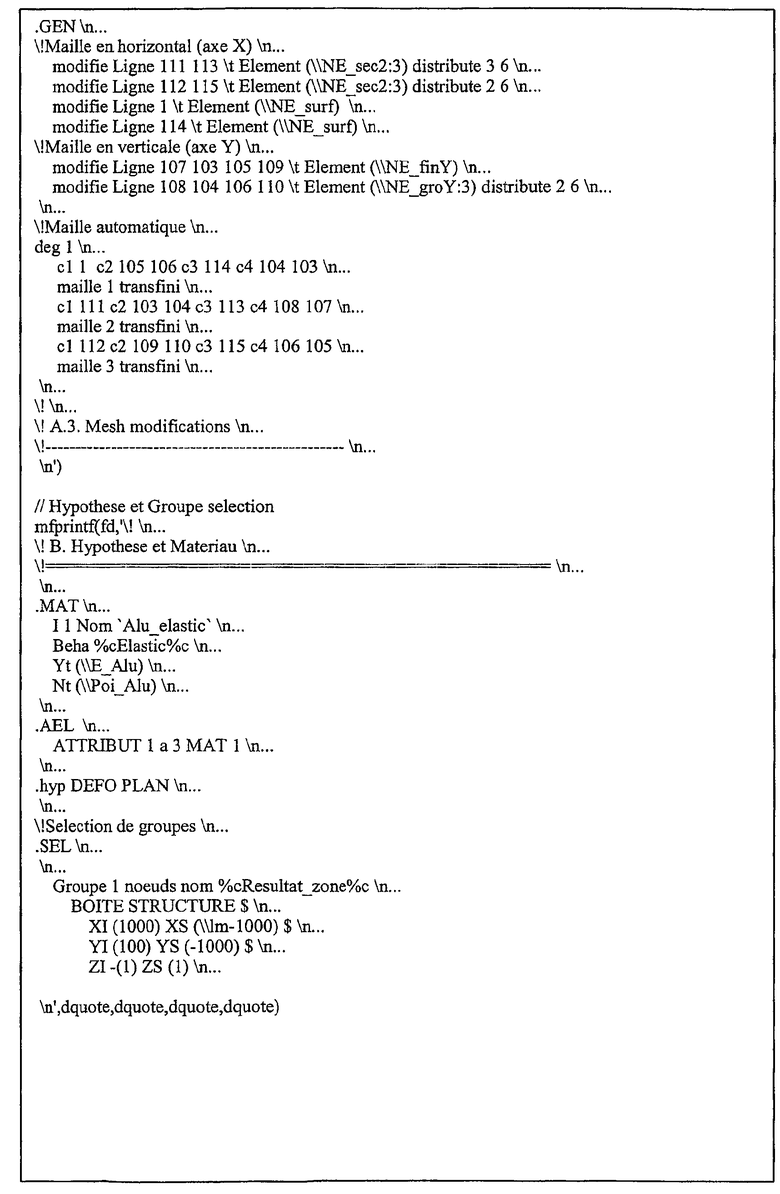

Переход от обработанного профиля (фиг.10) к разложению на конечные элементы (фиг.11) реализован в данном случае с помощью программы SAMCEF-Asef. Для нее необходимо иметь банк входных данных в специфическом формате, генерируемом текстовым редактором.

В приводимом примере, исходя из симметрии плоскости, была рассмотрена толщина, равная 5 мм, что соответствует эквивалентной толщине 10 мм в модели (с одной и с другой стороны строки, в соответствии с которой был получен профиль). Вычисление было упрощено с помощью гипотезы эластичного линейного состояния и условий в пределах, представляющих равномерно распределенную нагрузку. Размеры и число звеньев были ограничены имеющейся областью памяти и требуемым временем вычисления. Для облегчения работы на этом этапе были реализованы строки управления программой SCILAB для генерации массива вычисления (банка данных), начиная с обработанного профиля; они представлены в приложении В.

Этап 4. Вычисление поля напряжений, в данном случае с помощью конечных элементов.

Данный этап (см. фиг.12) реализован с помощью программного обеспечения вычисления с помощью конечных элементов. Для представления поля таким образом полученных напряжений были рассмотрены один или несколько параметров.

На фиг.13 представлен результат, полученный путем запуска программного обеспечения вычисления с помощью конечных элементов SAMCEF, c выбранным модулем Asef (см. этап 3), для вычисления поля напряжений. Была принята во внимание только группа результатов между дистанцией 1 мм и 16,5 мм во избежание краевого эффекта (на отрезках 0-1 мм и 16,5-17,5 мм) с глубиной 1 мм. Они были зарегистрированы для того, чтобы их можно было обработать на следующем этапе.

В банке данных были зарегистрированы два результата (напряжения в главных осях и координаты конечного рассматриваемого элемента) с управлениями постобработки («постпроцесс»).

Этап 5. Обработка результатов

К данным, полученным на этапе вычисления поля напряжений, могут применяться различные обработки, чтобы сделать вывод об оценке поля напряжений, по меньшей мере, о характеристической величине состояния усталости рассматриваемой детали (по меньшей мере, в обследованной области), типа коэффициентов концентрации напряжения.

В качестве примера, напряжения поля, оцененные на этапе 4, разделяются номинальным напряжением с тем, чтобы вычислить коэффициенты концентрации классических напряжений. Один или несколько характеристических параметров влияния геометрического состояния на сопротивление усталостным напряжениям в таком случае могут быть вычислены исходя из этих коэффициентов.

В качестве примера вычислены коэффициенты концентрации максимальных напряжений.

На фиг.15 и 16 приведен пример использования полученных результатов: результаты испытания на усталость, представленные с помощью кривой Вохлера, приведенной на фиг.15, были исправлены с помощью коэффициентов концентрации Кt полученных максимальных напряжений (см. фиг.16). Сравнивая эти фиг.15 и 16, обращают внимание на то, что отклонения между различными состояниями поверхности в значительной степени уменьшены с помощью коррекции (умножения) с помощью измеренных коэффициентов Kt.

Таким образом, установлено, что предложенная последовательность измерений способна снабжать показателями качества состояний поверхности детали, которым предстоит работа с механическими нагрузками. Преимущество этой последовательности измерения состоит в том, что не требуется прибегать к геометрическим параметрам, и, таким образом, не требуется априори знания влияния частного вида повреждения, влияющего на срок службы детали.

Приложение А. Строки команд Scilab для выполнения работы этапа 2

Приложение B. Строки команд Scilab для выполнения работы этапа 3

Изобретение относится к характеризации сопротивления усталостным напряжениям детали, начиная с ее профиля поверхности. Сущность: осуществляют следующие этапы: этап получения профиля поверхности, на котором фиксируют геометрические данные, описывающие профиль поверхности области, в которой должно быть определено сопротивление усталостным напряжениям детали, причем этот этап содержит подэтап измерения геометрического профиля при усталостном напряжении детали. Этап интегрирования в модель и вычисления, на котором закладывают указанные данные в модель вычисления таким образом, чтобы выработать оценку поля механических напряжений в вышеуказанной области вышеуказанной детали, причем модель применяется только на ненулевых расстояниях от краев области детали. Этап обработки, на котором делают заключение по этой оценке о поле напряжений, по меньшей мере, о характеристической величине состояния усталости детали. Технический результат: разработка новой процедуры характеризации сопротивления усталостным напряжениям детали в зависимости от состояния ее поверхности, позволяющей отказаться от любого чисто геометрического описания этого профиля в пользу механического описания детали, которое в наибольшей степени непосредственно связано с сопротивлением усталостным напряжениям рассматриваемой детали. 8 з.п. ф-лы, 16 ил.

1. Способ характеризации сопротивления усталостным напряжениям детали, начиная с ее состояния поверхности, содержащий следующие этапы:

- этап получения профиля поверхности, на котором фиксируют геометрические данные, описывающие профиль поверхности области, в которой должно быть определено сопротивление усталостным напряжениям детали, причем этот этап содержит подэтап измерения геометрического профиля при усталостном напряжении детали,

- этап интегрирования в модель и вычисления, на котором закладывают указанные данные в модель вычисления таким образом, чтобы выработать оценку поля механических напряжений в вышеуказанной области вышеуказанной детали, причем модель применяется только на ненулевых расстояниях от краев области детали,

- этап обработки, на котором делают заключение по этой оценке о поле напряжений, по меньшей мере, о характеристической величине состояния усталости детали.

2. Способ по п.1, отличающийся тем, что этап фиксации данных, характеризующих указанный профиль, содержит подэтап дискретизации.

3. Способ по п.2, отличающийся тем, что подэтап дискретизации выбран таким образом, чтобы уменьшить, по меньшей мере, с коэффициентом 10, число данных, характеризующих профиль поверхности.

4. Способ по одному из пп.1-3, отличающийся тем, что этап фиксации данных, характеризующих указанный профиль, содержит подэтап фильтрации.

5. Способ по одному из пп.1-3, отличающийся тем, что этап фиксации данных, характеризующих указанный профиль, содержит подэтап настройки в зависимости от модели вычисления.

6. Способ по одному из пп.1-3, отличающийся тем, что модель вычисления, в которую закладываются данные, представляет собой модель вычисления с помощью конечных элементов.

7. Способ по п.6, отличающийся тем, что модель вычисления охватывает толщину детали, по меньшей мере, 0,5 мм под поверхностью вышеуказанной области.

8. Способ по одному из пп.1-3, отличающийся тем, что модель вычисления определяет для каждого элемента вычисления значения напряжений в соответствии, по меньшей мере, с двумя главными осями вышеуказанной области.

9. Способ по пп.1-3, отличающийся тем, что характеристическая величина состояния усталости детали является максимальным коэффициентом концентрации напряжений.

| JP 9304131 А, 28.11.1997 | |||

| Способ оценки усталостной долговечности элементов конструкций и устройство для его осуществления | 1989 |

|

SU1803785A1 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ МОДЕЛИРОВАНИЯ, ОСНОВАННЫЕ НА ОПРЕДЕЛЕНИЯХ ЖЕСТКОСТИ ЗАКРЫТОЙ КОЖУХОМ ГОФРИРОВАННОЙ ТРУБКИ | 2001 |

|

RU2275609C2 |

| US 4860589 A, 29.08.1989. | |||

Авторы

Даты

2012-11-20—Публикация

2007-03-06—Подача