Изобретение относится к устройствам для исследования эксплуатационных свойств компрессорных масел, в частности определения их склонности к образованию высокотемпературных отложений, и может применяться как в лабораториях исследованиях, так и на производствах, выпускающих компрессорные масла.

В зависимости от типа компрессора и условий его эксплуатации требуются масла с различными эксплуатационными свойствами.

Во время работы в цилиндре воздушного компрессора масло под воздействием высоких температур (до 200-220°С) при наличии большого количества постоянно сменяющегося воздуха, находящегося иногда под очень высоким давлением (до 400 кг/см2), и в присутствии металлов, оказывающих каталитическое действие, подвергается интенсивному окислению. В результате масло может быть причиной самых тяжелых последствий - взрыва, возникающего в результате образования высокотемпературных отложений на всасывающих и выпускных клапанах и в нагнетательной системе трубопроводов [Черножуков Н.И., Крейн С.Э. Окисляемость минеральных масел. - М.: ГНТИ нефтяной и горно-топливной литературы, 1955 г., c.117].

Обозначения отечественных компрессорных масел установлены в соответствии с разработанным в 80-х годах их унифицированным ассортиментом. Согласно классификации масла разделяют на группы в зависимости от температуры воздуха, нагнетаемого компрессором, в котором они применяются: первая группа - до 160°С; вторая группа - до 180°С; третья группа - до 200°С; четвертая группа - свыше 200°С. В соответствии с классификацией масла маркируют следующим образом. Буква «К» означает принадлежность к компрессорным маслам. Группа масла указывается цифрой после «К», за исключением первой группы. Затем после дефиса следует цифра, соответствующая кинематической вязкости. Пример обозначения масла: К4-20 - масло компрессорное, относится к четвертой группе классификации, вязкостью 20 мм2/с при 100°С [Анисимов И.Г и др./Под ред. Школьникова В.М. Справочник. Топлива, смазочные материалы, технические жидкости. Ассортимент и применение. М.: Издательский центр "Техинформ", 1999 г., с.251-252].

Для того чтобы отнести вновь разработанное масло к той или иной группе, необходимо произвести оценку его эксплуатационных свойств, из которых одним из наиболее значимых является склонность компрессорных масел к образованию высокотемпературных отложений.

Перед авторами стояла задача разработать оперативный и достоверный лабораторный метод оценки склонности компрессорных масел к образованию высокотемпературных отложений, моделирующий реальные процессы, происходящие с маслом в компрессоре (окисление под давлением в присутствии металлов, оказывающих каталитическое действие).

На настоящий момент отсутствуют лабораторные методы, предназначенные именно для оценки склонности компрессорных масел к образованию высокотемпературных отложений.

Как показывает практика, наиболее достоверно склонность компрессорных масел к образованию высокотемпературных отложений можно оценить на полноразмерных компрессорах. Однако эти испытания сложны, длительны (до 1000 часов) и имеют высокую стоимость.

Существуют лабораторные методы оценки склонности различных масел к образованию высокотемпературных отложений, среди которых авторы не обнаружили конкретных методов решения поставленной задачи - для компрессорных масел.

Так, известно устройство «аппарат Папок» оценки моторных свойств, состоящее из металлического корпуса, внутри которого размещена нагревательная пластина с установленным на ней диском и термометр, измеряющий температуру диска. Корпус закрыт крышками и снабжен источником нагрева (ГОСТ 23175 "Метод оценки моторных свойств и термоокислительной стабильности").

Также известна установка для оценки склонности масел (в частности, авиационных и моторных) к образованию высокотемпературных отложений, содержащая дозатор пробы, размещенный в теплоизолирующем коробе обогреваемый оценочный элемент, выполненный в виде параллелепипеда с прямоугольной продольной выемкой по всей длине этого участка, в заданных точках которого установлены датчики температуры, измеритель длины участка с отложениями, закрепленный с возможностью перемещения по прозрачной крышке, закрывающей теплоизолированный короб, жестко закрепленный под углом α к горизонтальной плоскости. В установке имеется датчик наличия масла в дозаторе, подключенный, как и измеритель длины участка с отложениями, к блоку обработки информации (RU №2345349, G01N 17/00).

Общим недостатком известных установок является невысокая достоверность получаемых результатов при испытании компрессорных масел, условия эксплуатации которых значительно отличаются от условий эксплуатации моторных и авиационных масел.

Наиболее близким по технической сущности и взятым за прототип является устройство, реализующее способ определения эксплуатационной группы моторного масла. Оно содержит теплоизолированный муфельный нагреватель, по центральной оси которого выполнено посадочное гнездо для размещения алюминиевого бюкса сложного профиля, под рабочей поверхностью которого установлен датчик температуры, подключенный к измерительному электронному потенциометру, дозатор пробы масла, полую цилиндрическую насадку, герметично закрепленную нижним торцом на алюминиевом бюксе по его периметру, концентрично установленную в цилиндрической насадке и закрепленную на ее верхнем торце большей ступенью фигурную вставку с подключенным к регулируемому источнику окислителя осевым каналом подвода окислителя на поверхность масла и с нижней ступенью, выполненной в виде конуса, обращенного вершиной к рабочей поверхности бюкса, а наружная поверхность средней ступени фигурной вставки имеет гофры и размещена относительно внутренней поверхности цилиндрической насадки с кольцевым зазором, который связан с вентиляционными каналами, выполненными в большей ступени фигурной вставки, имеющей внутреннюю кольцевую проточную полость для хладагента, при этом дозатор пробы масла на рабочую поверхность алюминиевого бюкса выполнен в виде патрубка в нижней части цилиндрической насадки, размещенного под острым углом к оси канала подвода окислителя на поверхность масла (RU №2267128, G01N 33/26, 33/28).

В данной установке гравиметрическим методом оценивается количество образующихся отложений на алюминиевом бюксе, после чего делается вывод о принадлежности масла к той или иной эксплуатационной группе.

Однако при попытке применения этого устройства для оценки склонности компрессорных масел к образованию высокотемпературных отложений наблюдалось несоответствие полученных данных с градацией масел по группам. Следовательно, известное устройство-прототип предназначено для ограниченного перечня масел.

Технический результат изобретения - расширение номенклатуры масел, для которых достоверно оценивается склонность к образованию высокотемпературных отложений, за счет создания условий проведения испытаний, близких к реальным условиям работы масла при эксплуатации компрессоров.

Указанный технический результат достигается тем, что в известной установке для оценки склонности компрессорных масел к образованию высокотемпературных отложений, содержащей корпус, внутри которого размещен нагреватель и датчик измерения температуры нагрева бюкса, устанавливаемого в посадочное место, выполненное по центральной оси внутренней поверхности корпуса, полую цилиндрическую насадку, герметично закрепленную нижним торцом на корпусе, концентрично установленную в цилиндрической насадке и закрепленную на ее верхнем торце большей ступенью фигурную вставку, в которой выполнены центральный осевой канал, канал подачи и выхода окислителя и канал подачи и выхода хладагента, наружная поверхность средней ступени фигурной вставки имеет гофры и размещена относительно внутренней поверхности цилиндрической насадки с образованием кольцевого зазора, который связан с каналами подачи и выхода окислителя, нижняя ступень фигурной вставки выполнена в виде конуса, вершина которого обращена к рабочей поверхности бюкса, и дозатор масла на поверхность бюкса, согласно изобретению дозатор исследуемого масла выполнен в виде насоса высокого давления и связан с центральным осевым каналом фигурной вставки, вершина конуса которой удалена от рабочей поверхности бюкса на минимально допустимое расстояние, а установка дополнительно содержит источник избыточного давления окислителя, рассекатель потока окислителя и контур регулирования давления окислителя в кольцевом зазоре, при этом источник избыточного давления окислителя установлен на входе в канал подачи окислителя, рассекатель потока окислителя - в кольцевом зазоре, закреплен на выходном торце канала подачи окислителя, в канале выхода которого установлен запорный клапан контура регулирования давления окислителя в кольцевом зазоре, а бюксы выполнены из металлов, используемых при изготовлении деталей цилиндропоршневой группы компрессоров, а также тем, что корпус выполнен разъемным, в его нижней части размещен нагреватель, а в верхней - датчик температуры и посадочное гнездо для бюкса.

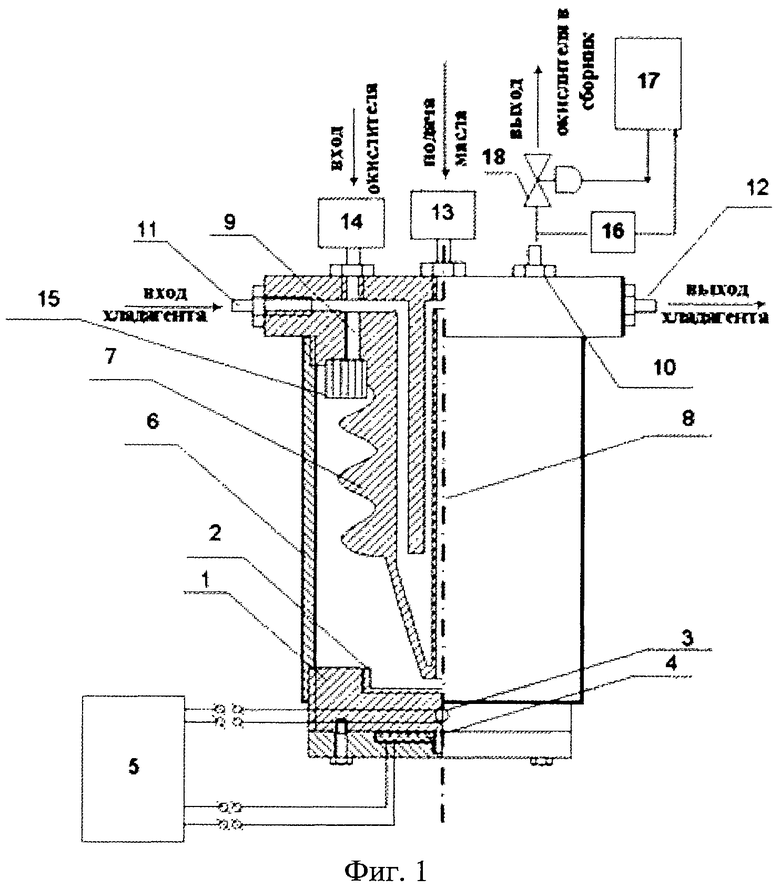

На фиг.1 представлена блок-схема установки для оценки склонности компрессорных масел к образованию высокотемпературных отложений;

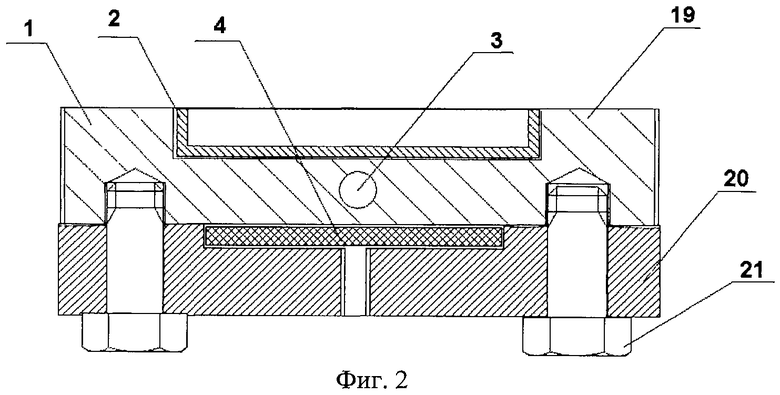

фиг.2 - корпус установки для оценки склонности компрессорных масел к образованию высокотемпературных отложений (в разрезе).

Установка содержит корпус 1, в верхней части которого в специально выполненном посадочном месте (углублении) установлен бюкс 2. В корпусе 1 установлена термопара 3 для измерения температуры бюкса 2, нагреваемого нагревателем 4. Заданная температура поддерживается с помощью терморегулирующего блока 5 (например, ПИД-регулятор), который соединен с термопарой 3 и нагревателем 4. К корпусу 1 с помощью резьбового соединения присоединена нижним торцом цилиндрическая насадка 6, в которую с противоположной стороны резьбовым соединением прикреплена большей ступенью фигурная вставка 7. Для подвода масла в фигурной вставке 7 имеется осевой канал 8. Для подвода и отвода окислителя - каналы 9 и 10 соответственно. Для подачи и выхода хладагента - каналы 11 и 12. Порцию испытуемого масла подают на поверхность бюкса 2 насосом 13 (насос должен создавать давление масла от 1 до 10 кг/см2 и обеспечивать подачу порций масла от 0,5 см3 и более в заданный промежуток времени), установленным на входе в осевой канал 8. На входе в канал 9 подачи окислителя установлен источник 14 избыточного давления окислителя (как вариант - баллон сжатого воздуха с редуктором и расходомером).

Средняя часть фигурной вставки 7, обращенная к стенке цилиндрической насадки 6, выполнена с гофрами, а нижняя часть - в виде конуса, обращенного вершиной к рабочей поверхности бюкса 2 на минимально допустимом расстоянии (приблизительно 3 мм). Через вершину конуса проходит осевой канал 8. В полость, образованную наружной поверхностью фигурной вставки 7 и внутренней поверхностью цилиндрической насадки 6, через канал 9 подают окислитель.

Для предотвращения срыва масляной пленки, образующейся на поверхности бюкса 2, на торце канала 9 в кольцевом зазоре закреплен рассекатель 15 потока окислителя, который представляет собой, как вариант, полый перфорированный цилиндр.

Для снижения потерь пробы масла в фигурную вставку 7 подают через канал 11 хладагент (например, воду), который выходит через канал 12. В результате процесса охлаждения пары масла конденсируются на гофрах и стекают по конусу в бюкс 2.

Заданное давление в кольцевом зазоре установки поддерживают, используя контур регулирования, для чего замеряют манометром 16 текущее значение давления. Сигнал поступает в регулятор давления 17, который по сигналу рассогласования открывает (прикрывает) запорный клапан 18, установленный в канале 10 выхода окислителя.

Корпус 1 установки состоит из верхней 19 и нижней 20 частей, которые соединены двумя болтами 21. Выполнение корпуса разъемным позволило использовать более эффективный нагреватель 4 (выполнен в виде металлокерамической пластины с размерами 70×50×2 мм и обеспечивает нагрев поверхности бюкса до 450°С, питание от сети с напряжением 220 В). Использование данного вида нагревателя значительно сократило время выхода установки на режим.

Установка работает следующим образом.

Перед проведением испытания рабочую поверхность бюкса 2 зачищают и обезжиривают растворителем (смесь 50% ацетона и 50% нефраса). Бюкс 2 взвешивают на весах с точностью 0,0004 г. Устанавливают термопару 3 и нагреватель 4 в верхнюю 19 и нижнюю 20 части корпуса 1 соответственно, после чего части 19, 20 корпуса 1 соединяют болтами 21. Бюкс 2, выполненный из металла, из которого изготавливаются детали цилиндропоршневой группы компрессора, в котором работает масло, помещают в посадочное место корпуса 1. С помощью резьбового соединения к корпусу 1 крепят цилиндрическую насадку 6. Соединение цилиндрической насадки 6 с фигурной вставкой 7 производят, как и в прототипе, герметично резьбовым соединением. Проверяют заземление установки и герметичность линий подачи хладагента и окислителя.

Устанавливают с помощью терморегулирующего блока 5 (вводят значение на цифровом дисплее) необходимую температуру нагрева поверхности бюкса 2. Подают в канал 11 воду. Контур подачи воды может быть циркуляционным или проточным через канал 12.

Редуктором источника 14 (баллона сжатого воздуха) избыточного давления окислителя задают необходимое для проведения испытания давление окислителя в кольцевом зазоре, величина которого служит заданным значением для регулятора 17 давления окислителя. Расходомером (не показан на схеме, является составной частью баллона сжатого воздуха) устанавливают необходимый расход окислителя (величину расхода и давление окислителя устанавливают в соответствии с условиями эксплуатации компрессора, для которого предназначено исследуемое масло). Окислитель, проходя через канал 9, поступает в рассекатель 15, где происходит равномерная диспергация потока, что исключает срыв с поверхности бюкса 2 масляной пленки. После взаимодействия с маслом окислитель выходит через запорный клапан 18.

При достижении требуемой температуры поверхности бюкса 2 через осевой канал 8 с насосом 13 подают испытуемое масло на поверхность бюкса 2. Исходя из того что внутри кольцевого зазора окислитель находится под заданным давлением, масло подают под давлением, превышающим давление окислителя в кольцевом зазоре на 0,2 кг/см2. Взаимодействие нанесенного на поверхность бюкса 2 слоя масла с окислителем, происходит в течение заданного промежутка времени. Количество порций (слоев) масла, наносимых через заданный промежуток времени, может меняться в зависимости от работы масла в конкретном компрессоре. Последний слой наносимого на бюкс 2 масла закрывают сплошным жидким слоем масла на поверхности бюкса 2. Прекращают подачу окислителя, выключают нагреватель 4, давление внутри кольцевого зазора доводят до атмосферного, открывая запорный клапан 18 по сигналу регулятора давления 17, отсоединяют цилиндрическую насадку 6 от корпуса 1 (после достижения комнатной температуры), извлекают бюкс 2, который промывают растворителем для полного удаления жидкой фазы, и высушивают его. Взвешивают бюкс 2 с точностью до 0,0004 г и по разности массы бюкса 2 до и после испытаний оценивают склонность компрессорного масла к образованию высокотемпературных отложений.

На заявляемой установке проводились испытания товарных марок масел при давлении окислителя до 3 кг/см2 и температуре до 450°С, материал бюкса 2 - сталь 40Х, данные условия моделируют работу одного из серийных компрессоров.

Результаты испытаний товарных масел представлены в таблице.

Как видно из результатов испытаний и опыта эксплуатации компрессоров, применение изобретения позволит расширить номенклатуру масел (кроме моторных, авиационных еще и компрессорные), для которых необходимо определять склонность к образованию высокотемпературных отложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОЙ ГРУППЫ МОТОРНОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2267128C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СКЛОННОСТИ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2007 |

|

RU2345349C1 |

| Установка для определения термоокислительной стабильности топлив в динамических условиях | 2016 |

|

RU2609861C1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ СМАЗОЧНЫХ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2015 |

|

RU2589284C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ СИНТЕТИЧЕСКОГО КОМПРЕССОРНОГО МАСЛА ДЛЯ ПРИМЕНЕНИЯ В КОМПРЕССОРАХ ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2548917C2 |

| УСТАНОВКА МОБИЛЬНОГО ПОЖАРОТУШЕНИЯ | 2012 |

|

RU2508143C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ МОЮЩИХ СВОЙСТВ МАСЕЛ С ПРИСАДКАМИ | 2011 |

|

RU2482466C1 |

| Установка для испытания смазочных масел на лакообразование и пригорание поршневых колец | 1956 |

|

SU110843A1 |

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2017 |

|

RU2635455C1 |

| КОМПРЕССОРНОЕ МАСЛО | 2005 |

|

RU2294355C1 |

Изобретение относится к устройствам для исследования эксплуатационных свойств компрессорных масел и может применяться как в лабораториях исследования, так и на производствах, выпускающих компрессорные масла. Установка содержит корпус, внутри которого размещен нагреватель и датчик измерения температуры нагрева бюкса, устанавливаемого в посадочное место, выполненное по центральной оси внутренней поверхности корпуса, полую цилиндрическую насадку, герметично закрепленную нижним торцом на корпусе, концентрично установленную в цилиндрической насадке и закрепленную на ее верхнем торце большей ступенью фигурную вставку, в которой выполнены центральный осевой канал, канал подачи и выхода окислителя и канал подачи и выхода хладагента, наружная поверхность средней ступени фигурной вставки имеет гофры и размещена относительно внутренней поверхности цилиндрической насадки с образованием кольцевого зазора, который связан с каналами подачи и выхода окислителя, нижняя ступень фигурной вставки выполнена в виде конуса, вершина которого обращена к рабочей поверхности бюкса, и дозатор масла на поверхность бюкса, причем дозатор масла на поверхность бюкса выполнен в виде насоса высокого давления и связан с центральным осевым каналом фигурной вставки, вершина конуса которой удалена от рабочей поверхности бюкса на расстояние 3 мм, а установка дополнительно содержит источник избыточного давления окислителя, рассекатель потока окислителя и контур регулирования давления окислителя в кольцевом зазоре, при этом источник избыточного давления окислителя установлен на входе в канал подачи окислителя, рассекатель потока окислителя - в кольцевом зазоре, закреплен на выходном торце канала подачи окислителя, в канале выхода которого установлен запорный клапан контура регулирования давления окислителя в кольцевом зазоре, а бюксы выполнены из металлов, используемых при изготовлении деталей цилиндро-поршневой группы компрессоров. Достигается расширение номенклатуры масел, для которых достоверно оценивается склонность к образованию высокотемпературных отложений, за счет создания условий проведения испытаний, близких к реальным условиям работы масла при эксплуатации компрессоров. 1 з.п. ф-лы, 1 табл., 2 ил.

1. Установка для оценки склонности компрессорных масел к образованию высокотемпературных отложений, содержащая корпус, внутри которого размещен нагреватель и датчик измерения температуры нагрева бюкса, устанавливаемого в посадочное место, выполненное по центральной оси внутренней поверхности корпуса, полую цилиндрическую насадку, герметично закрепленную нижним торцом на корпусе, концентрично установленную в цилиндрической насадке и закрепленную на ее верхнем торце большей ступенью фигурную вставку, в которой выполнены центральный осевой канал, канал подачи и выхода окислителя и канал подачи и выхода хладагента, наружная поверхность средней ступени фигурной вставки имеет гофры и размещена относительно внутренней поверхности цилиндрической насадки с образованием кольцевого зазора, который связан с каналами подачи и выхода окислителя, нижняя ступень фигурной вставки выполнена в виде конуса, вершина которого обращена к рабочей поверхности бюкса, и дозатор масла на поверхность бюкса, отличающаяся тем, что дозатор масла на поверхность бюкса выполнен в виде насоса высокого давления и связан с центральным осевым каналом фигурной вставки, вершина конуса которой удалена от рабочей поверхности бюкса на расстояние 3 мм, а установка дополнительно содержит источник избыточного давления окислителя, рассекатель потока окислителя и контур регулирования давления окислителя в кольцевом зазоре, при этом источник избыточного давления окислителя установлен на входе в канал подачи окислителя, рассекатель потока окислителя - в кольцевом зазоре закреплен на выходном торце канала подачи окислителя, в канале выхода которого установлен запорный клапан контура регулирования давления окислителя в кольцевом зазоре, а бюксы выполнены из металлов, используемых при изготовлении деталей цилиндро-поршневой группы компрессоров.

2. Установка для оценки склонности компрессорных масел к образованию высокотемпературных отложений по п.1, отличающаяся тем, что корпус выполнен разъемным, в нижней его части размещен нагреватель, а в верхней - датчик температуры и посадочное гнездо для бюкса.

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОЙ ГРУППЫ МОТОРНОГО МАСЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2267128C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СКЛОННОСТИ МАСЕЛ К ОБРАЗОВАНИЮ ВЫСОКОТЕМПЕРАТУРНЫХ ОТЛОЖЕНИЙ | 2007 |

|

RU2345349C1 |

| ПРИБОР ДЛЯ ОЦЕНКИ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2199114C1 |

| Устройство для испытания смазочного масла на окисляемость | 1990 |

|

SU1772703A1 |

| Устройство для термической деструкции масел | 1983 |

|

SU1105815A1 |

| Прибор для оценки термоокислительной стабильности масел | 1978 |

|

SU744325A1 |

| УСТРОЙСТВО ДЛЯ ЗАПИСИ ФУНКЦИОНАЛЬНОЙ ЗАВИСИМОСТИ ДВУХ ИЗМЕРЯЕМЫХ ВЕЛИЧИН | 1949 |

|

SU90567A1 |

| Фронтальный погрузчик | 1985 |

|

SU1252299A1 |

Авторы

Даты

2012-03-27—Публикация

2010-12-27—Подача