Настоящее изобретение относится к датчику для проверки листового материала, например банкнот, расположенные друг против друга компоненты которого точно направлены друг на друга. Изобретение относится далее к устройству для проверки листового материала, в котором используются подобные датчики, а также к способу их предварительной юстировки.

Из DE 3242789 С1 известно устройство для проверки листового материала с несколькими датчиками, расположенными вдоль измерительного участка, вдоль которого транспортируются банкноты. Каждый датчик имеет по два компонента, которые расположены с противоположных сторон транспортировочного участка для перемещения банкнот. Все расположенные по одну сторону транспортировочного участка компоненты разных датчиков закреплены на единой установочной пластине, при этом одна из установочных пластин выполнена поворотной для возможности получения доступа к измерительному участку, например, для его технического обслуживания. Для крепления обе установочные пластины, на которых находятся противолежащие компоненты датчиков, можно соединять между собой, например, шарниром. Однако помимо механического люфта в шарнире не исключено также наличие у крепежных элементов обеих установочных пластин и у них самих обусловленных производственными допусками погрешностей размеров и/или формы. Вследствие подобных, обусловленных производственными допусками погрешностей размеров и/или формы обычно невозможно точно выровнять относительно друг друга те поверхности обеих установочных пластин, на которых размещены компоненты датчиков. Помимо этого при повороте одной из установочных пластин из рабочего положения, например, для получения доступа к измерительному участку, и затем в обратную сторону обычно не удается вернуть ее точно в то же самое положение. Вместо этого установочная пластина, а вместе с ней и размещенные на ней компоненты датчиков помещаются в несколько иное рабочее положение. По этой причине относительное положение противолежащих, размещенных на разных установочных пластинах компонентов одного датчика подвержено изменениям, что может привести к нарушению юстировки обоих компонентов датчика и ухудшить работоспособность датчика.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача повысить точность и воспроизводимость выверки положения противолежащих компонентов датчика относительно друг друга.

Указанная задача решается с помощью отличительных признаков, представленных в главном пункте формулы изобретения. В зависимых от него пунктах формулы изобретения приведены различные предпочтительные варианты осуществления изобретения.

Положенная в основу изобретения задача решается, в частности, за счет использования стыковочных элементов, обеспечивающих установку противолежащих компонентов датчика в точно направленное друг на друга положение. Установка расположенных друг против друга компонентов датчика в направленное друг на друга положение выполняется таким образом, что они образуют работоспособный датчик. При этом в направленное друг на друга положение обеспечивают прежде всего установку расположенных внутри компонентов датчика измерительных элементов, чтобы посылаемый одним из компонентов датчика измерительный сигнал мог проходить через зазор между ними (и при необходимости также сквозь перемещаемый в этом зазоре листовой материал) и мог регистрироваться противолежащим компонентом датчика. Для точного и воспроизводимого задания относительного положения противолежащих компонентов датчика они снабжены стыковочными элементами, каждый из которых состоит из по меньшей мере двух сопряженных частей. На каждом из выверяемых компонентов датчика расположена по меньшей мере одна сопряженная часть соответствующего стыковочного элемента, с которой в качестве ответной части взаимодействует соответствующая ей другая сопряженная часть стыковочного элемента, расположенная на противолежащем компоненте датчика. Соприкосновением между собой соответствующих друг другу сопряженных частей нескольких стыковочных элементов определяется точное относительное положение компонентов датчика, вновь восстанавливающееся даже при механическом воздействии извне, например, при сотрясениях или при колебаниях температуры крепежных элементов компонентов датчика. Места, в которых сопряженные части стыковочных элементов соприкасаются, соответственно контактируют между собой, задаются путем выбора определенной формы поверхности сопряженных частей. Сказанное означает, что положение и площадь мест контакта между собой сопряженных частей стыковочных элементов контролируются, а не возникают случайно, как это обычно имело бы место, например, из-за обусловленных производственными допусками погрешностей размеров и/или формы произвольно выбранных поверхностей.

Для фиксации противолежащих компонентов датчика в требуемом относительном положении и для стабильного удержания сопряженных частей стыковочных элементов в соприкосновении между собой прикладывают прижимное усилие, которым направляемые друг на друга противолежащие компоненты датчика прижимаются друг к другу и удерживаются в их направленном друг на друга относительном положении. Такое прижимное усилие прикладывают к корпусу одного или к корпусам обоих компонентов датчика, предпочтительно с обращенной от листового материала стороны, например, в направлении, параллельном общей оси датчика. В другом варианте прижимное усилие можно также прикладывать к установочной пластине, на которой расположены один компонент одного датчика или несколько компонентов нескольких датчиков. Прижимное усилие можно прикладывать к компоненту датчика и в перпендикулярном, и в отличном от перпендикулярного направлении к передней плоскости компонента датчика и/или к плоскости, в которой расположены центры находящихся на одном компоненте датчика сопряженных частей стыковочных элементов, и/или к плоскости, в которой расположены точки взаимного соприкосновения сопряженных частей стыковочных элементов. Направление прижимного усилия пересекает соответствующую плоскость, предпочтительно в пределах воображаемого треугольника, который соединяет по меньшей мере три такие сопряженные части. В состыкованном состоянии прижимное усилие прикладывается, например, к одному из компонентов датчика таким образом, что оно направлено в плоскость треугольника, соединяющего центры трех сопряженных частей, находящихся на одном компоненте датчика. Направление прижимного усилия можно выбирать, например, с таким расчетом, чтобы к каждому из стыковочных элементов прикладывалась определенная минимальная часть прижимного усилия, а предпочтительно, чтобы к каждому стыковочному элементу прикладывалась примерно одинаковая часть прижимного усилия.

Сопряженные части стыковочных элементов можно крепить к корпусам противолежащих компонентов датчика, в которых (корпусах) размещены их измерительные элементы. В другом варианте сопряженные части стыковочных элементов можно также закреплять на одном (или нескольких) установочном(-ых) приспособлении(-ях), на котором(-ых) расположены один компонент одного датчика или несколько компонентов нескольких датчиков, либо можно также закреплять на одном или нескольких измерительных элементах компонентов датчика. Сопряженные части стыковочных элементов можно выполнять съемными с компонента датчика, соответственно с установочного приспособления, соответственно с измерительного элемента или же постоянно соединенными с ними. В другом варианте сопряженные части стыковочных элементов можно также выполнять за одно целое с корпусом соответствующего компонента датчика, соответственно установочного приспособления, соответственно измерительного элемента, т.е. интегрировать в корпус компонента датчика, соответственно в установочное приспособление, соответственно в измерительный элемент. Так, например, на поверхности корпуса компонента датчика, соответственно установочного приспособления, соответственно измерительного элемента можно предусмотреть определенные места, в которых создается контакт с соответствующей другой сопряженной частью на противолежащем компоненте датчика, прежде всего с соответствующими местами корпуса противолежащего компонента датчика, соответственно установочного приспособления, соответственно измерительного элемента. Такие места могут, например, представлять собой специально предусмотренные углубления или возвышения, соединяемые в пару с соответствующими им сопряженными частями на противолежащем компоненте датчика, служащими ответными частями.

Помимо этого и сами стыковочные элементы выполнены таким образом, что они позволяют стабильно удерживать противолежащие компоненты датчика под действием прижимного усилия в требуемом, направленном друг на друга относительном положении. При этом важное значение имеет не только количество стыковочных элементов, но и их расположение и крепление, а также материал и форма их соприкасающихся между собой сопряженных частей.

В предпочтительном варианте стыковочные элементы выполнены таким образом, что относительное положение компонентов датчика не переопределено. При наличии переопределенности относительное положение противолежащих компонентов датчика можно было бы отрегулировать лишь с невысокой точностью, поскольку обусловленные производственными допусками неизбежные погрешности размеров и/или формы механических частей, которые должны обеспечивать установку противолежащих компонентов датчика в направленное строго друг на друга положение, обычно допускают их установку в несколько незначительно различающихся между собой относительных положений. Даже при высокой точности изготовления подобная неточность, например, после механического воздействия извне уже может привести к нарушению юстировки датчика. Одна из мер, направленных на исключение переопределенности, заключается в использовании точно трех стыковочных элементов, каждый из которых имеет по две сопряженные части приемлемой формы. Каждую из вводимых во взаимное соприкосновение сопряженных частей располагают в одном из соответствующих мест на противолежащих компонентах датчика. Вводимые во взаимное соприкосновение поверхности сопряженных частей выполнены такой формы, при которой исключается переопределение относительного положения компонентов датчика.

При использовании точно трех стыковочных элементов однозначно задается положение компонентов датчика относительно направления поступательного движения перпендикулярно их передней плоскости. Помимо этого вводимые во взаимное соприкосновение поверхности сопряженных частей имеют, например, следующую форму. Одна из сопряженных частей каждого из трех стыковочных элементов имеет выпуклую, соответственно изогнутую наружу форму, например форму шара. Другие же три ответные сопряженные части стыковочных элементов имеют иную, различающуюся между собой форму для возможности выполнения следующих функций. Ответная сопряженная часть одного из стыковочных элементов служит лишь одним из трех упоров, ограничивающим поступательное движение перпендикулярно передней плоскости компонентов датчика. Ответная сопряженная часть другого стыковочного элемента выполнена такой формы, при которой соответствующим стыковочным элементом задается второй упор, а также центр поворота, вокруг которого компоненты датчика можно повернуть относительно друг друга в их передней плоскости. Ответная сопряженная часть третьего стыковочного элемента образует третий упор и определяет относительную ориентацию компонентов датчика, а именно относительно поворота в передней плоскости компонентов датчика вокруг вышеуказанного центра. В этом случае в состыкованном состоянии невозможно ни поступательное, ни поворотное движение обоих компонентов датчика относительно друг друга. Тем самым обеспечивается возможность позиционирования компонентов датчика относительно друг друга без люфта.

Для максимально точного задания относительного положения компонентов датчика предпочтительно, кроме того, располагать три стыковочных элемента в плоскости передних сторон компонентов датчика на максимально возможном удалении друг от друга. Две являющиеся ответными по отношению друг к другу сопряженные части предпочтительно должны соприкасаться между собой по поверхности минимально возможной площади во избежание их износа и скапливания загрязнений.

С точки зрения технического обслуживания датчиков их компоненты предпочтительно предварительно юстировать еще перед их поставкой во избежание необходимости повторной юстировки уже используемого заказчиком датчика после замены одного из его компонентов. Для такой предварительной юстировки первый компонент датчика предпочтительно жестко соединять с юстировочным устройством. Второй компонент датчика затем помещают в задаваемое стыковочными элементами положение относительно его первого компонента и фиксируют в этом положении прижимным усилием. После этого для точной выверки относительно друг друга обоих компонентов датчика их измерительные элементы направляют точно друг на друга для возможности оптимального функционирования датчика. После выполнения предварительной юстировки относительное положение противолежащих компонентов датчика, задаваемое стыковочными элементами, соответствует направленному друг на друга положению измерительных элементов противолежащих компонентов датчика. Тем самым стыковочные элементы задают выверенное положение противолежащих компонентов датчика. Таким путем располагаемые друг против друга компоненты датчика можно еще перед их поставкой предварительно юстировать по относительному положению. В предпочтительном варианте относительно расположенного на юстировочном устройстве первого компонента датчика можно выверять, соответственно предварительно юстировать несколько вторых компонентов датчика. Помимо этого можно предварительно юстировать и другие первые компоненты датчика, что позволяет любые первые предварительно юстированные компоненты датчика комбинировать с любыми вторыми предварительно юстированными компонентами датчика без необходимости последующей юстировки с получением работоспособного датчика.

После предварительной юстировки предварительно юстированные компоненты датчика, совместно образующие его, можно использовать в устройстве для проверки листового материала. В предпочтительном варианте заготавливают несколько предварительно юстированных компонентов датчика, которые можно заменять по отдельности. При этом можно также заменять отдельные компоненты одного датчика и без необходимости в повторной юстировке использовать вместо каждого из них отдельный другой предварительно юстированный компонент датчика. Применение предварительно юстированных и взаимозаменяемых во всех машинах компонентов датчиков позволяет с малыми затратами заменять датчики или их компоненты, для чего работу устройства для проверки листового материала требуется прерывать лишь на короткое время.

Компоненты предлагаемых в изобретении датчиков могут представлять собой компоненты датчиков самых различных типов, например механических датчиков, магнитных датчиков, емкостных датчиков, фотодетекторов, работающих в ультрафиолетовой, видимой или инфракрасной области спектра, или ультразвуковых датчиков.

К листовым материалам, для проверки которых может использоваться предлагаемый в изобретении датчик, относятся, например, банкноты, ценные документы, билеты или иные аналогичные листовые материалы. Устройство для проверки листового материала представляет собой, например, машину для обработки банкнот.

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

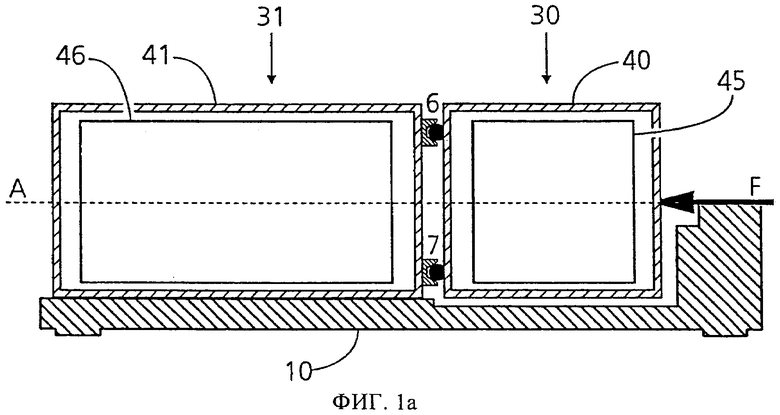

на фиг.1a - вид в разрезе юстировочного устройства, на верхней стороне которого расположено, например, два направляемых друг на друга компонента датчика,

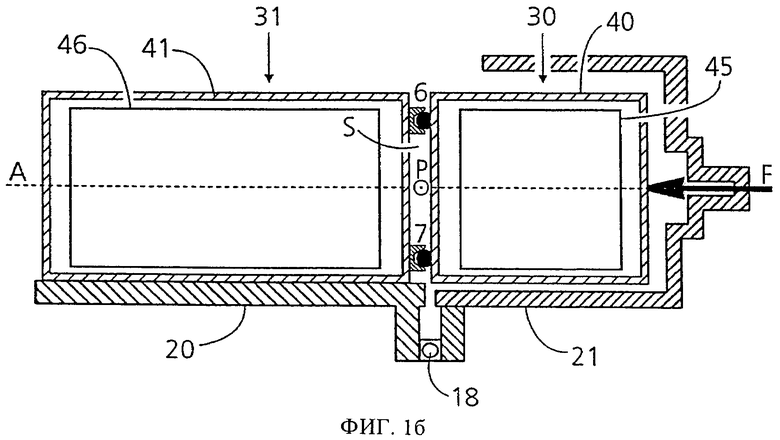

на фиг.1б - схематичный вид в разрезе двух установочных пластин, на верхней стороне которых расположено, например, по одному компоненту датчика, которые направляют друг на друга с помощью стыковочных элементов,

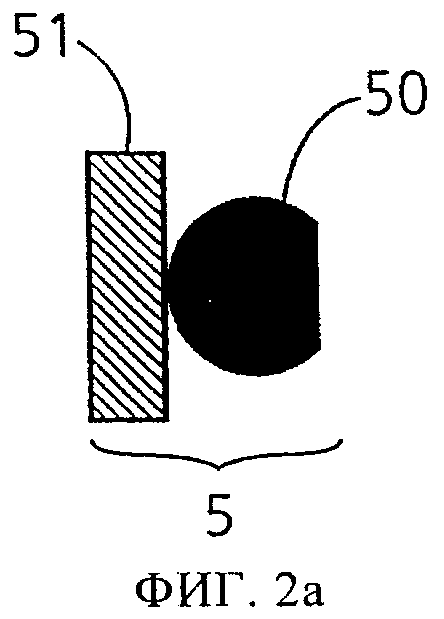

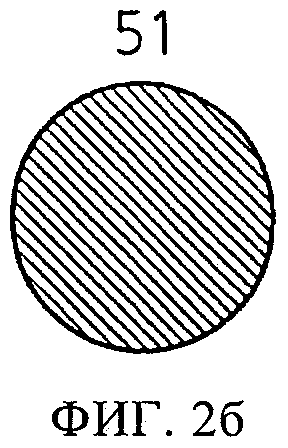

на фиг.2а и 2б - вид в разрезе (фиг.2а) двух соприкасающихся между собой сопряженных частей выполненного по первому варианту стыковочного элемента, а также вид спереди (фиг.2б) его сопряженной части с плоской поверхностью,

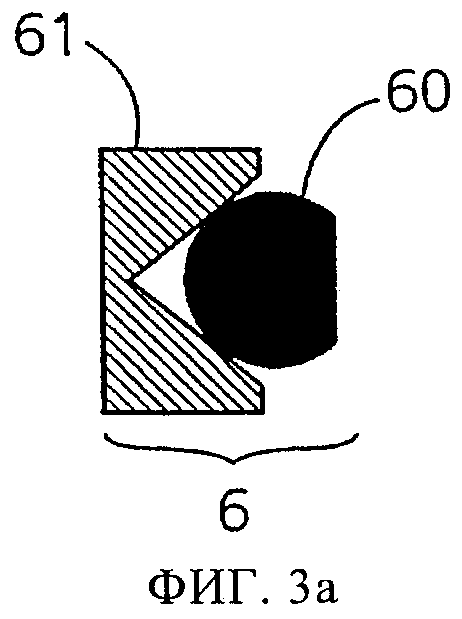

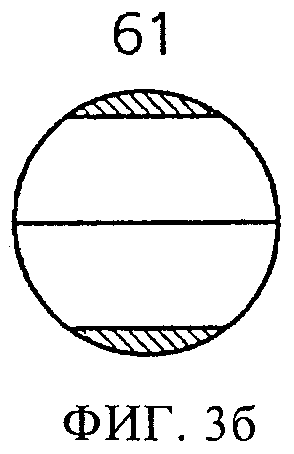

на фиг.3а и 3б - вид в разрезе (фиг.3а) двух соприкасающихся между собой сопряженных частей выполненного по второму варианту стыковочного элемента, а также вид спереди (фиг.3б) его сопряженной части в виде полой призмы,

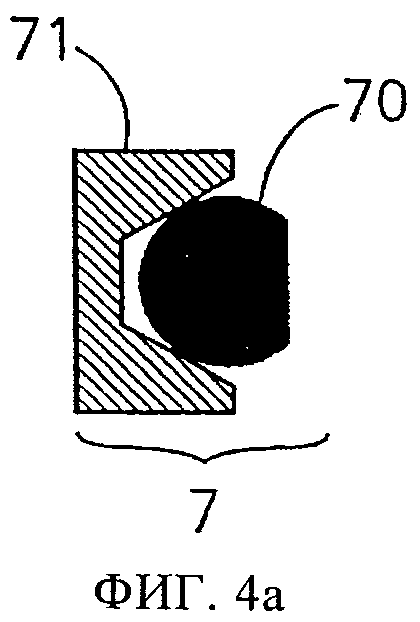

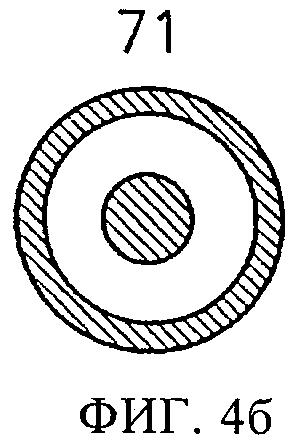

на фиг.4а и 4б - вид в разрезе (фиг.4а) двух соприкасающихся между собой сопряженных частей выполненного по третьему варианту стыковочного элемента, а также вид спереди (фиг.4б) его сопряженной части в виде полого конуса,

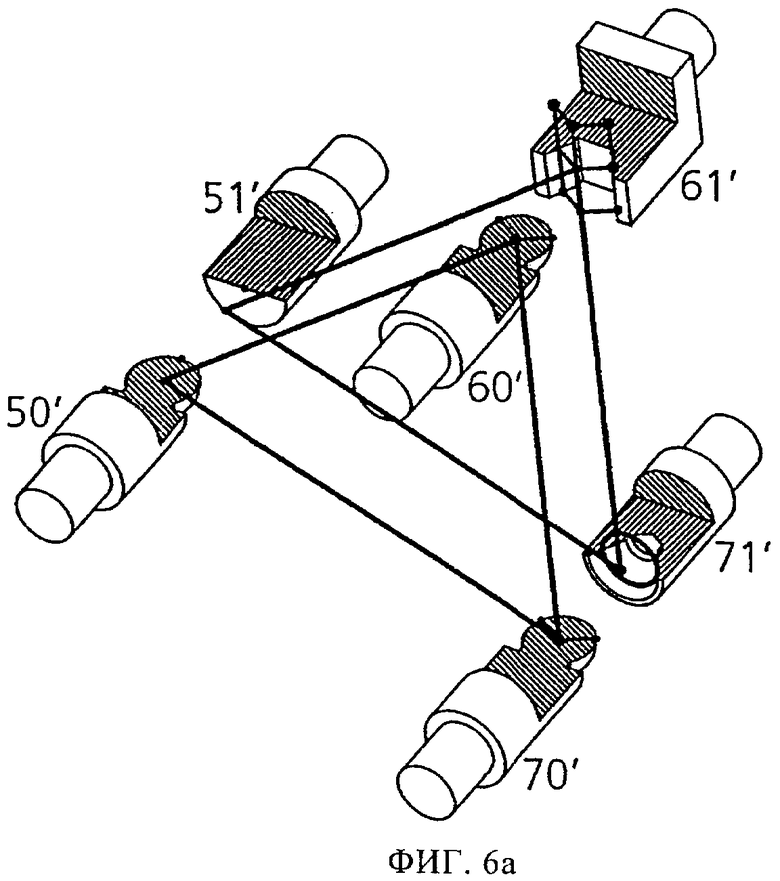

на фиг.5 - вид в аксонометрии двух компонентов датчика, один из которых повернут вбок из рабочего положения и которые имеют по три стыковочных элемента с представленным в качестве примера их взаимным расположением и с лишь схематичным изображением их сопряженных частей, и

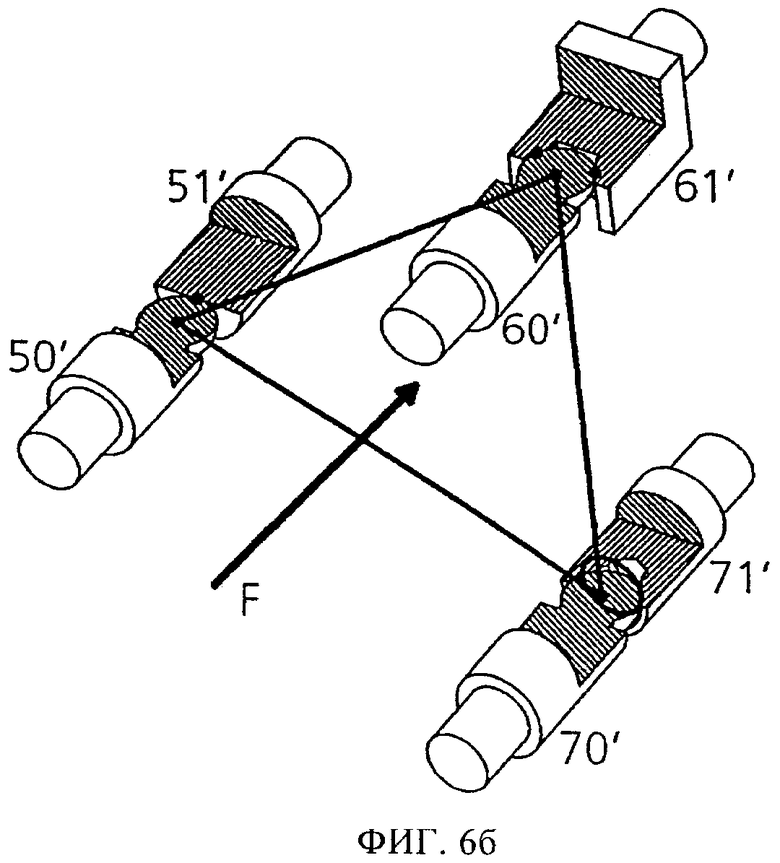

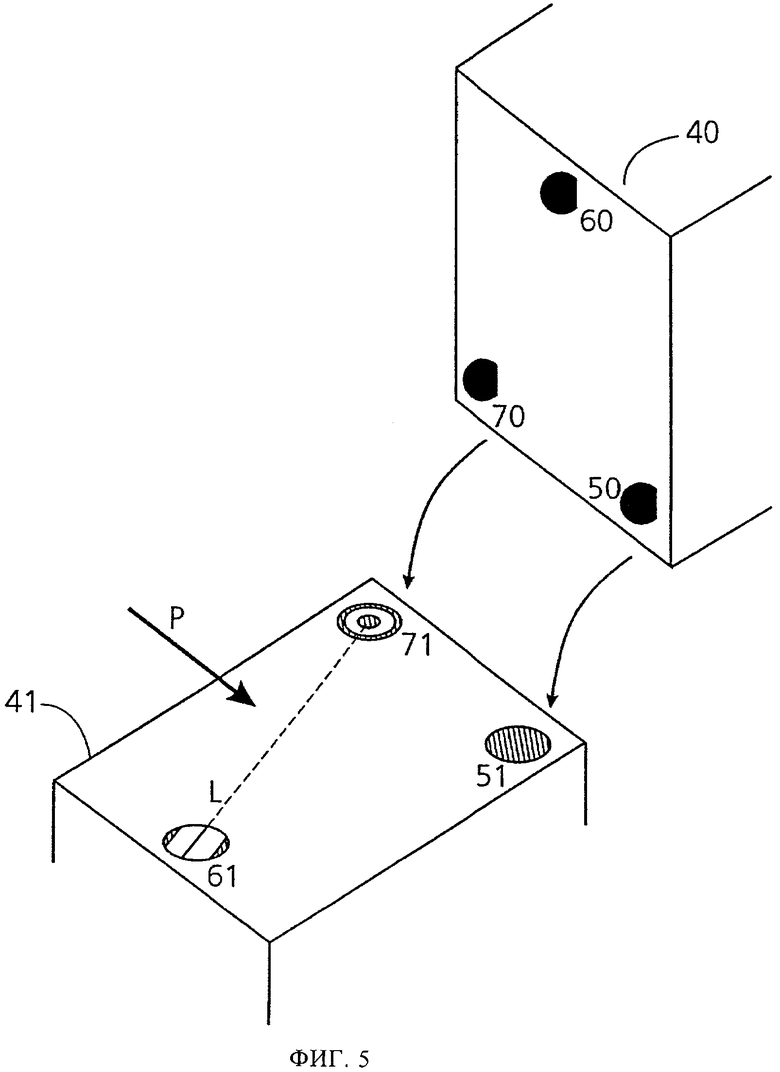

на фиг.6а и 6б - вид в аксонометрии трех, частично изображенных в продольном разрезе стыковочных элементов до стыковки (фиг.6а) и в состыкованном состоянии (фиг.6б).

Показанный на чертежах датчик состоит, например, из двух противолежащих компонентов 30, 31, между которыми имеется зазор S, в котором перемещается листовой материал (в направлении Р, перпендикулярном плоскости чертежа) (см. фиг.1б). Оба противолежащих компонента 30, 31 датчика имеют по корпусу 40, 41 и по расположенному в нем измерительному элементу 45, 46 (на фиг.1а и 1б показаны лишь схематично). Для установки компонентов 30, 31 датчика в заданное положение относительно друг друга на них предусмотрено несколько стыковочных элементов 5 (не показан), 6 и 7, каждый из которых состоит из двух сопряженных частей. На компоненте 30 датчика расположено по одной из расчета на один стыковочный элемент его сопряженной части, с которой в качестве ответной части взаимодействует соответствующая ей другая сопряженная часть стыковочного элемента, расположенная на противолежащем компоненте 31 датчика. Соприкосновением между собой соответствующих друг другу сопряженных частей нескольких стыковочных элементов определяется точное относительное положение компонентов 30, 31 датчика. В показанном на чертежах примере сопряженные части стыковочных элементов 5, 6, 7 закреплены на корпусах 40, 41 противолежащих компонентов 30, 31 датчика.

К корпусу 40 компонента 30 датчика с обращенной от листового материала стороны прикладывается направленное, например, параллельно общей оси А датчика прижимное усилие F, которым направляемые друг на друга противолежащие компоненты 30, 31 датчика прижимаются друг к другу и удерживаются в их направленном друг на друга положении (см. фиг.1а и 1б).

Для образования работоспособного датчика из его противолежащих компонентов 30, 31 их измерительные элементы 45, 46 направлены точно друг на друга на юстировочном устройстве 10 (см. фиг.1а). Измерительные элементы 45, 46, если речь идет об оптическом датчике, представляют собой, например, источники света, фотодетекторы, рассеивающие (дисперсионные) элементы, оптические окна или линзы. Цель точного направления компонентов датчика друг на друга состоит прежде всего в том, чтобы посылаемый одним из компонентов 30, 31 датчика измерительный сигнал мог проходить через зазор между ними и при необходимости также сквозь перемещаемый листовой материал и мог регистрироваться противолежащим компонентом датчика. Для предварительной юстировки компонентов датчика один его компонент 31 в предпочтительном варианте жестко соединяют с юстировочным устройством 10, а другой компонент 30 датчика сначала предварительно позиционируют с помощью юстировочного устройства 10. Затем компонент 30 датчика помещают в задаваемое стыковочными элементами 5, 6, 7 положение и фиксируют в нем прижимным усилием F. После выверки измерительных элементов 45, 46 относительное положение противолежащих компонентов 30, 31 датчика, задаваемое стыковочными элементами 5, 6, 7, соответствует направленному друг на друга положению измерительных элементов 45, 46 компонентов 30, 31 датчика. Тем самым стыковочные элементы 5, 6, 7 задают выверенное относительное положение противолежащих компонентов 30, 31 датчика, которые таким путем предварительно юстируются.

На фиг.1б показан фрагмент устройства для проверки листового материала, например машины для обработки банкнот, с двумя компонентами 30, 31 датчика, каждый из которых расположен на соответствующей установочной пластине 20, 21. Установочные пластины 20, 21 шарниром 18 соединены между собой с возможностью поворота относительно друг друга. Установочная пластина 21, однако, используется только для предварительного позиционирования компонента 30 датчика. Затем аналогично юстировочному устройству компонент 30 датчика помещают в задаваемое стыковочными элементами положение и фиксируют в нем прижимным усилием F. Благодаря предварительной юстировке и позиционированию на стыковочных элементах 5, 6, 7 противолежащие компоненты 30, 31 датчика оказываются в направленном друг на друга относительном положении и образуют тем самым работоспособный датчик. Предварительно юстированные компоненты датчика можно во всех машинах заменять на другие без необходимости их повторной юстировки относительно уже смонтированных компонентов датчика.

Во избежание переопределенности относительного положения компонентов датчика используют точно три стыковочных элемента 5, 6, 7, каждый из которых имеет по две сопряженные части приемлемой формы. За счет особого выполнения поверхности сопряженных частей стыковочных элементов задаются точки соответственно поверхности соприкосновения между этими сопряженными частями. Тем самым удается исключить возможность совершения компонентами 30, 31 датчика поступательного и поворотного движения относительно друг друга при приложенном прижимном усилии F и исключить переопределенность их относительного положения. В состыкованном состоянии компоненты 30, 31 датчика в идеальном случае оказываются абсолютно без люфта позиционированы относительно друг друга.

Одна из сопряженных частей каждого из трех стыковочных элементов 5, 6, 7 имеет, например, выпуклую, соответственно изогнутую наружу форму, а другие три их ответные сопряженные части имеют иную, различающуюся между собой форму (см. фиг.2, 3, 4 и 6). Конкретное решение заключается, например, в рассмотренных ниже вариантах реализации трех стыковочных элементов 5, 6, 7.

а) Выпуклая сопряженная часть 50 или 50' первого стыковочного элемента 5 имеет поверхность в форме сферы. Служащая ответной частью сопряженная часть 51, 51' имеет плоскую поверхность. Обе сопряженные части 50 и 51, соответственно 50' и 51' первого стыковочного элемента в идеальном случае соприкасаются между собой только в одной точке, а фактически они соприкасаются между собой по приблизительно точечной поверхности (см. фиг.2а и 2б, фиг.6а и 6б).

б) Выпуклую сопряженную часть 60 или 60' второго стыковочного элемента 6 можно по выбору выполнять в форме шара или же в форме шара с лыской с его (обращенной к сопряженной части 61, соответственно 61') передней стороны. Служащая ответной частью сопряженная часть 61, 61' имеет поверхность, составленную их двух поверхностей, наклоненных к передней плоскости компонента датчика (см. фиг.3а и 3б, фиг.6а и 6б). Обе эти поверхности опускаются, например, в виде V-образного паза внутрь сопряженной части 61 и образуют по меньшей мере части двух граней треугольной полой призмы, вершина которой обращена к тому компоненту датчика, на котором расположена сопряженная часть 61. Вместо сопряженной части 61 можно также использовать сопряженную часть 61' в форме треугольной полой призмы с усеченной вершиной (см. фиг.6а и 6б). Обе сопряженные части 60 и 61, соответственно 60' и 61' второго стыковочного элемента в идеальном случае соприкасаются между собой в двух точках, а фактически они соприкасаются между собой по двум приблизительно точечным поверхностям. При выполнении сопряженной части 60, 60' в форме шара с лыской должно обеспечиваться расположение обеих точек ее соприкосновения с ответной сопряженной частью на сферическом участке такой шаровидной сопряженной части.

в) Выпуклую сопряженную часть 70 или 70' третьего стыковочного элемента 7 также можно по выбору выполнять в форме шара или же в форме шара с лыской с его (обращенной к сопряженной части 71, соответственно 71') передней стороны. Служащая ответной частью сопряженная часть 71, 71' имеет поверхность в форме полого конуса (с усеченной вершиной), прежде всего форму боковой поверхности полого конуса (см. фиг.4а и 4б, фиг.6а и 6б). В другом варианте сопряженная часть 71, 71' может также иметь форму (боковой поверхности) не усеченного полого конуса. Обе сопряженные части 70 и 70', соответственно 71 и 71' третьего стыковочного элемента в идеальном случае соприкасаются между собой по окружности, а фактически они соприкасаются между собой по приблизительно кольцевой поверхности (см. фиг.6а и 6б). При выполнении сопряженной части 71, 71' в форме шара с лыской должно обеспечиваться расположение поверхности ее соприкосновения с ответной сопряженной частью на сферическом участке такой шаровидной сопряженной части.

Для иллюстрации пространственного расположения трех стыковочных элементов 5, 6, 7 с их сопряженными частями 50', 51', 60', 61', 70', 71' такие стыковочные элементы показаны на фиг.6 до стыковки (фиг.6а) и в состыкованном состоянии (фиг.6б). На фиг.6а и 6б показаны также треугольники, образующиеся при соединении центров сопряженных частей 50', 60', 70', соответственно сопряженных частей 51', 61', 71', а также показаны некоторые вспомогательные линии и точки, соответственно линии соприкосновения между собой сопряженных частей в каждой их паре в состыкованном состоянии стыковочных элементов. В состыкованном состоянии стыковочных элементов прижимное усилие F, прикладываемое, например, к компоненту 30 датчика с сопряженными частями 50', 60', 70', направлено в плоскость треугольника, стороны которого соединяют между собой центры сопряженных частей 50', 60', 70'. Прижимное усилие F можно прикладывать и в направлении, перпендикулярном плоскости треугольника, и в направлении, наклонном к ней. Наклонное приложение прижимного усилия F может потребоваться, например, при соответствующем монтажном положении компонентов датчика для компенсации влияния силы тяжести.

Выпуклые сопряженные части можно, как показано на фиг.5, располагать, например, на одном, а ответные сопряженные части - на другом, расположенным напротив него компоненте датчика. Однако выпуклую сопряженную часть и соответствующую ей ответную сопряженную часть каждого отдельного стыковочного элемента 5, 6, 7 можно также поменять местами, т.е. расположить соответственно на другом компоненте датчика. На одном компоненте датчика могут, таким образом, располагаться выпуклая сопряженная часть одного из стыковочных элементов и ответная сопряженная часть другого из стыковочных элементов.

Для максимально точного задания относительного положения компонентов датчика стыковочные элементы 5, 6, 7 необходимо располагать на передней плоскости соответствующего компонента датчика на максимально возможном удалении друг от друга. На максимально возможном расстоянии друг от друга необходимо располагать, в частности, стыковочный элемент 6 с сопряженными частями 61, 61' в форме полой призмы и стыковочный элемент 7 с сопряженными частями 71, 71' в форме полого конуса с тем, чтобы достичь высокой угловой точности относительного расположения компонентов датчика (см. фиг.5). Сказанное означает, что соблюдение указанного условия позволяет добиться высокой точности при (незначительном) относительном повороте компонентов датчика в их передней плоскости (вокруг сопряженной части 71, 71' в форме полого конуса в качестве центра поворота). Помимо этого паз в сопряженной части 61, 61', имеющей форму треугольной полой призмы, должен быть ориентирован в направлении на стыковочный элемент 7 с сопряженной частью 71, 71' в форме полого конуса (см. направление L на фиг.5). Соблюдение этого условия позволяет дополнительно повысить угловую точность относительного расположения компонентов датчика.

В заключение необходимо отметить, что точность, с которой сопряженные части стыковочных элементов 5, 6, 7 необходимо располагать на компонентах 30, 31 датчика, имеет сравнительно малое значение. В этом отношении должна лишь обеспечиваться возможность одновременного вхождения в контакт друг с другом соответствующих, приводимых во взаимное соприкосновение сопряженных частей стыковочных элементов. При этом необходима точность позиционирования, определяемая боковой протяженностью сопряженных частей 51, 51', 61, 61', 71, 71' (протяженностью, измеренной в передней плоскости компонентов датчика). Так, например, за величину точности относительного расстояния между сопряженными частями стыковочных элементов вполне достаточно было бы принять половину измеренного в боковом направлении диаметра сопряженных частей стыковочных элементов.

Изобретение относится к средствам проверки листового материала с несколькими датчиками, расположенными вдоль измерительного участка, вдоль которого транспортируется листовой материал, например банкноты. Технический результат заключается в повышении точности и воспроизводимости, повторяемости выверки положения компонентов датчика. Каждый датчик имеет по два компонента, которые расположены с противоположных сторон участка транспортировки банкнот. Для возможности высокоточной и воспроизводимой установки расположенных друг против друга компонентов датчика в направленное друг на друга положение их относительное положение предлагается задавать стыковочным элементом для удержания их в заданном положении по отношению к транспортировочному участку и друг другу. 3 н. и 22 з.п. ф-лы, 11 ил.

1. Датчик для проверки листового материала, преимущественно банкнот, имеющий по меньшей мере два компонента (30, 31), которые расположены с противоположных сторон транспортировочного участка для перемещения по нему листового материала, отличающийся тем, что относительное положение по меньшей мере двух расположенных напротив друг друга компонентов (30, 31) датчика задано по меньшей мере одним стыковочным элементом (5, 6, 7) таким образом, что указанные расположенные напротив друг друга компоненты (30, 31) датчика направлены друг на друга.

2. Датчик по п.1, отличающийся тем, что расположенные напротив друг друга компоненты (30, 31) датчика удерживаются в направленном друг на друга положении приложенным к ним прижимным усилием.

3. Датчик по п.1 или 2, отличающийся тем, что относительное положение по меньшей мере двух расположенных напротив друг друга компонентов (30, 31) датчика задано по меньшей мере одним стыковочным элементом (5, 6, 7) таким образом, что обеспечивается возможность регистрации по меньшей мере одного передаваемого одним из компонентов (30, 31) датчика измерительного сигнала по меньшей мере одним направленным на этот компонент и расположенным напротив него компонентом (30, 31) датчика.

4. Датчик по п.1 или 2, отличающийся тем, что установка по меньшей мере двух расположенных напротив друг друга компонентов (30, 31) датчика в направленное друг на друга положение выполняется таким образом, чтобы эти компоненты образовывали работоспособный датчик.

5. Датчик по п.2, отличающийся тем, что прижимное усилие создается по меньшей мере одним средством, предпочтительно по меньшей мере одним пневматическим или гидравлическим силовым цилиндром и/или одной или несколькими пружинами сжатия.

6. Датчик по п.1 или 2, отличающийся тем, что по меньшей мере один из стыковочных элементов (5, 6, 7) закреплен на по меньшей мере одном из расположенных напротив друг друга компонентов (30, 31) датчика.

7. Датчик по п.1 или 2, отличающийся тем, что по меньшей мере один из стыковочных элементов (5, 6, 7) обеспечивает контакт между по меньшей мере двумя расположенными напротив друг друга компонентами (30, 31) датчика.

8. Датчик по п.1 или 2, отличающийся тем, что по меньшей мере один из стыковочных элементов (5, 6, 7) расположен на обращенных друг к другу сторонах по меньшей мере двух расположенных напротив друг друга компонентов (30, 31) датчика.

9. Датчик по п.1 или 2, отличающийся тем, что стыковочные элементы (5, 6, 7) выполнены таким образом, что относительное положение по меньшей мере двух расположенных напротив друг друга компонентов (30, 31) датчика не переопределено и/или является точно воспроизводимым.

10. Датчик по п.1 или 2, отличающийся тем, что относительное положение по меньшей мере двух расположенных напротив друг друга компонентов (30, 31) датчика задано несколькими разными стыковочными элементами (5, 6, 7).

11. Датчик по п.2, отличающийся тем, что по меньшей мере один из стыковочных элементов (5, 6, 7) имеет по меньшей мере две сопряженные части (50, 51; 50', 51'; 60, 61; 60', 61'; 70, 71; 70', 71'), которые соприкасаются между собой, преимущественно соприкасаются между собой только в заданных местах.

12. Датчик по п.11, отличающийся тем, что по меньшей мере две соприкасающиеся между собой сопряженные части (50, 51; 50', 51'; 60, 61; 60', 61'; 70, 71; 70', 71') удерживаются в контакте друг с другом прижимным усилием.

13. Датчик по п.11 или 12, отличающийся тем, что по меньшей мере одна из соприкасающихся между собой сопряженных частей (50, 50', 60, 60', 70, 70') закреплена на первом компоненте (30) датчика, а по меньшей мере другая из соприкасающихся между собой сопряженных частей (51, 51', 61, 61', 71, 71') закреплена на втором компоненте (31) датчика, расположенном напротив его первого компонента (30).

14. Датчик по п.11 или 12, отличающийся тем, что по меньшей мере первая из соприкасающихся между собой сопряженных частей (50, 50', 60, 60', 70, 70') имеет со стороны, с которой она соприкасается со второй из соприкасающихся между собой сопряженных частей (51, 51', 61, 61', 71, 71'), выпуклую поверхность, прежде всего форму шара или шара с лыской.

15. Датчик по п.1 или 2, отличающийся тем, что относительное положение двух расположенных напротив друг друга компонентов (30, 31) датчика задано тремя стыковочными элементами (5, 6, 7).

16. Датчик по п.15, отличающийся тем, что каждый из трех стыковочных элементов (5, 6, 7) имеет по первой сопряженной части, которая со своей передней стороны, с которой она соприкасается с передней стороной второй сопряженной части соответствующего стыковочного элемента (5, 6, 7), имеет выпуклую поверхность, прежде всего форму шара.

17. Датчик по п.16, отличающийся тем, что вторая сопряженная часть (51, 51') первого из трех стыковочных элементов (5, 6, 7) имеет со своей передней стороны плоскую поверхность, вторая сопряженная часть (71, 71') второго из трех стыковочных элементов (5, 6, 7) имеет со своей передней стороны форму боковой поверхности полого конуса или усеченного полого конуса, а вторая сопряженная часть (61, 61') третьего из трех стыковочных элементов (5, 6, 7) имеет со своей передней стороны форму полой призмы или усеченной полой призмы.

18. Устройство для проверки листового материала с по меньшей мере одним датчиком по одному из пп.1-17.

19. Способ предварительной юстировки одного или нескольких компонентов датчика по одному из пп.1-17, отличающийся тем, что первый компонент (31) датчика помещают на юстировочное устройство (10), второй компонент (30) датчика устанавливают относительно его первого компонента (31) в заданном одним или несколькими стыковочными элементами (5, 6, 7) относительном положении обоих этих компонентов (30, 31) датчика и один или несколько измерительных элементов второго компонента (30) датчика направляют на один или несколько измерительных элементов первого компонента (31) датчика, предварительно юстируя таким путем его второй компонент (30).

20. Способ по п.19, отличающийся тем, что им предварительно юстируют несколько вторых компонентов (30) датчика относительно его первого компонента (31).

21. Способ по п.20, отличающийся тем, что возможно комбинирование первого компонента датчика с любым предварительно юстированным вторым компонентом датчика без дополнительной юстировки с получением работоспособного датчика.

22. Способ по одному из пп.19-21, отличающийся тем, что дополнительно к предварительной юстировке одного или нескольких вторых компонентов (30) датчика предварительно юстируют другие его первые компоненты (31).

23. Способ по п.22, заключающийся в том, что второй компонент (30) датчика помещают на юстировочное устройство или на другое юстировочное устройство, первый компонент (31) датчика устанавливают относительно его второго компонента (30) в заданное одним или несколькими стыковочными элементами (5, 6, 7) относительное положение обоих этих компонентов (30, 31) датчика и один или несколько измерительных элементов первого компонента (31) датчика направляют на один или несколько измерительных элементов второго компонента (30) датчика, предварительно юстируя таким путем его первый компонент (31).

24. Способ по п.22, отличающийся тем, что возможно комбинирование одного предварительно юстированного второго или нескольких предварительно юстированных вторых компонентов датчика с любым его предварительно юстированным первым компонентом без дополнительной юстировки с получением работоспособного датчика.

25. Способ по одному из пп.19-21, 23, отличающийся тем, что выполняют предварительную юстировку одного или нескольких первых и/или одного или нескольких вторых компонентов (30, 31) датчика до их поставки и/или до их установки в устройство для проверки листового материала.

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 1995 |

|

RU2090685C1 |

| DE 1951794 А1, 14.11.1996 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE 4402347 А1, 03.08.1995 | |||

| DE 4103832 А1, 13.08.1992 | |||

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРОВЕРКИ ЛИСТОВОГО МАТЕРИАЛА, В ЧАСТНОСТИ БАНКНОТ ИЛИ ЦЕННЫХ БУМАГ | 1996 |

|

RU2169393C2 |

Авторы

Даты

2012-03-27—Публикация

2007-07-24—Подача