Изобретение относится к опрессовочному инструменту для неразъемного соединения деталей с двумя имеющими по одной опрессовочной губке поворотными элементами и, по меньшей мере, с одной осью вращения, с которой шарнирно соединены поворотные элементы, причем внутренние профили расположенных напротив друг друга опрессовочных губок образуют приемный участок. Изобретение относится, кроме того, к насадке для опрессовочного инструмента с двумя опрессовочными губками, причем каждая опрессовочная губка имеет внутренний профиль и, причем расположенные напротив друг друга внутренние профили опрессовочных губок образуют приемный участок. Кроме того, изобретение относится к способу неразъемного соединения деталей с использованием опрессовочного инструмента.

Опрессовочные инструменты, насадки для опрессовочных инструментов и упомянутый способ уже известны из уровня техники, например из области установки оборудования для питьевой воды или для горячего водоснабжения. Инструменты и способ предпочтительно используют для радиальной опрессовки таких деталей, как фитинги, трубы, муфты или им подобное оборудование. При этом под радиальной опрессовкой понимают, по существу, деформирование двух расположенных, по меньшей мере, частично с напуском деталей посредством подобного щипцам движения в направлении закрытия двух, имеющих опрессовочные губки поворотных элементов и в результате - неразъемное соединение деталей друг с другом.

Однако этот способ может иметь недостатки. Например, применение предусмотренных для этой цели опрессовочных инструментов и способа значительно затрудняют приложение к спрессовываемым деталям одинакового со всех сторон опрессовочного усилия.

Предпочтительно трубы и фитинги имеют перед процессом опрессовки осесимметричную и абсолютно круглую форму. Однако после процесса опрессовки эта симметрия может быть нарушена вследствие неравномерно действующих опрессовочных усилий на стыке между трубой и фитингом, что может отрицательно повлиять, с одной стороны, на внешний вид, так и на функциональность соединения.

Кроме того, материалы, в частности полимерные материалы или металлы, нагружаемые в процессе опрессовки деталей, могут иметь инерцию, направленную против опрессовочных усилий. Эта инерция в форме возвратных усилий может приводить к тому, что деформированный в процессе опрессовки материал будет стремиться восстанавливать, по меньшей мере, частично исходное состояние или исходную структуру деталей. Это требует от пользователя применения направленного радиально вовнутрь способа опрессовки или опрессовочного инструмента для возможности увеличения радиально действующего вовнутрь опрессовочного усилия с целью получения желаемого результата опрессовки. Однако это представляет собой выходящее за существующий предел, а поэтому, по существу, нежелательное напряжение материалов спрессовываемых деталей.

Ранее названные проблемы можно, в частности, решать, или, по меньшей мере, смягчать их воздействие посредством техники осевой опрессовки. При способе осевой опрессовки можно значительно проще обеспечивать одинаковое приложение усилия. В частности, хотя возвратные свойства деформируемых материалов действуют, по существу, также и в осевом направлении, воздействия повышенной нагрузки на материал могут сохраняться незначительными вследствие, как правило, большой осевой протяженности деталей по сравнению с радиальной протяженностью. Тем не менее, недостатком действующих в осевом направлении опрессовочных инструментов является то, что они занимают большее монтажное пространство и имеют больший вес. Для слесаря становится затруднительным использование таких инструментов или применение таких способов.

Поэтому техническая задача, лежащая в основе данного изобретения, - предложить альтернативный опрессовочный инструмент, насадку для опрессовочного инструмента или альтернативный способ, при помощи которого неразъемное соединение между деталями можно создавать посредством осевого спрессовывания.

Техническая задача решена посредством опрессовочного инструмента для неразъемного соединения деталей с двумя имеющими по одной опрессовочной губке поворотными элементами и, по меньшей мере, с одной осью вращения, с которой шарнирно соединены поворотные элементы, причем внутренние профили расположенных напротив друг друга опрессовочных губок образуют приемный участок, посредством того, что внутренние профили имеют, по меньшей мере, одну наклоненную по направлению к оси приемного участка скользящую поверхность.

Ось приемного участка проходит к находящейся между внутренними профилями опрессовочных губок поверхности почти вертикально и соответствует, по существу, оси вводимой в приемный участок с целью опрессовки детали, например трубы или фитинга.

Посредством наклоненной по направлению к оси приемного участка скользящей поверхности динамика выполненного радиально вовнутрь движения может превращаться, по меньшей мере, частично в проходящее в осевом направлении опрессовочное усилие. В процессе опрессовки поворотные элементы и, в частности, опрессовочные губки двигаются друг на друга вокруг оси вращения, в то время как спрессовываемые детали расположены в приемном участке между опрессовочными губками. Внутренние профили опрессовочных губок приводятся в положение прилегания с поверхностями спрессовываемых деталей. При продолжении радиального движения вовнутрь остающийся между деталями и внутренними профилями участок суживается. При прилегании расположенные к деталям скользящие поверхности действуют вследствие этого как передающие и отклоняющие усилия поверхности, так как скользящая поверхность и поверхность на детали скользят друг по другу, в то время как деталь приводится в движение. Таким образом, может производиться и использоваться для опрессовки относительное движение между спрессовываемыми деталями в осевом направлении, хотя исходят из радиального движения вовнутрь.

В результате в распоряжение может быть предоставлен опрессовочный инструмент, выполняющий опрессовку в осевом направлении, несмотря на то, что занимает небольшое монтажное пространство и имеет, например, за счет более незначительной осевой протяженности преимущества в весе.

Можно снабдить внутренний профиль каждой опрессовочной губки только одной скользящей поверхностью. Однако в этом случае внутренний профиль также предпочтительно имеет действующий как контропора выступ, расположенный напротив скользящей поверхности на другой стороне внутреннего профиля опрессовочной губки. Предпочтительно этот выступ может упираться в участок спрессовываемой детали, в частности детали, не контактирующей со скользящей поверхностью, и вследствие этого создавать необходимое для осевой опрессовки противодействие. Тем не менее, выступ не вызывает отклонение усилия от радиального вовнутрь направления в осевое направление.

Однако также возможно предусматривать две наклоненные по направлению к оси приемного участка, обращенные друг к другу скользящие поверхности. Таким образом, можно увеличить отклоненное и используемое для осевой опрессовки усилие. Например, при симметричном выполнении обеих скользящих поверхностей и соответствующих поверхностей взаимодействия на деталях отклоненное опрессовочное усилие удваивается. Однако следует обратить внимание на то, что выполнение обеих скользящих поверхностей не должно соответствовать друг другу или быть симметричным, а его можно осуществить по-разному, если это целесообразно для применения.

Особенно предпочтительно, если, по меньшей мере, одна скользящая поверхность выполнена как конический сегмент. Вследствие этого упрощается, в частности, изготовление внутренних профилей опрессовочных губок, а при необходимости изготовление деталей с подогнанными к этим опрессовочным губкам поверхностями взаимодействия, предусмотренным для описанного прежде вида опрессовки. Это позволяет достигать высокой степени совместимости между прежде описанными опрессовочными инструментами и предусмотренными для опрессовки деталями, такими как трубы, фитинги и им подобные.

Предпочтительно угол наклона скользящей поверхности относительно оси приемного участка составляет от 35° до 55°, в частности около 45°. Угол наклона определяет, по существу, этап радиального движения вовнутрь, которое нужно пройти, чтобы вызвать осевое движение через определенный этап. Чем более плоский угол наклона, тем больше следует выбирать внутренний профиль опрессовочной губки в осевом направлении, чтобы достигать определенного результата опрессовки, тогда как радиальная протяженность опрессовочной губки может быть рассчитана довольно узкой. Например, угол 35° вызывает, таким образом, действительно эффективное отклоняющее усилие из радиального движения наружу, тогда как, в частности, угол 55° - более длинный радиальный путь, однако обеспечивая взамен более высокую прочность во время опрессовки. Угол 45° опять же, в частности, подходит для создания уравнивания между обоими эффектами. Кроме того, вследствие этого можно оптимизировать внешние габариты опрессовочных губок как в радиальном, так и в осевом направлениях.

Кроме того, особенно предпочтительно, если скользящая поверхность выполнена ускоряющей скольжение. Таким образом, можно, по меньшей мере, уменьшить инерционность, которую противопоставляют спрессовываемые детали осевому отклоняющему движению, следовательно, процесс опрессовки выполняют легче. Выполнение скользящей поверхности, ускоряющей скольжение, может осуществляться разными способами. Можно выполнить участок внутреннего профиля опрессовочной губки, содержащий скользящую поверхность, при помощи оставшейся части опрессовочной губки из двух частей, а скользящую поверхность изготовить из такого материала, как политетрафторэтилен или ему подобного. Однако также возможно повысить способность скольжения посредством покрытия, ускоряющего скольжение, например при помощи покрытия лаком, нанесенного на поверхность трения. Также возможно выполнить ускоряющую скольжение поверхность посредством разравнивания скользящей поверхности, например, посредством полировки скользящей поверхности.

Согласно другому техническому решению данного изобретения техническую задачу решают также посредством насадки для опрессовочного инструмента с двумя опрессовочными губками, причем каждая опрессовочная губка имеет внутренний профиль и, причем расположенные напротив друг друга внутренние профили опрессовочных губок образуют приемный участок, в то время как внутренние профили имеют, по меньшей мере, одну наклонненную к оси приемного участка скользящую поверхность.

Таким образом, предусмотренные первоначально для осевой опрессовки опрессовочные инструменты могут стать просто пригодными для радиальной опрессовки. Вследствие этого больше не требуется новое изготовление приспособленных для измененных требований соответствующим образом подогнанных поворотных элементов, из чего, в частности, следуют экономические преимущества.

Предпочтительные варианты выполнения насадки для опрессовочных инструментов раскрыты в зависимых пунктах формулы изобретения.

Согласно другому техническому решению данного изобретения техническая задача решается также при помощи способа неразъемного соединения деталей с использованием, в частности, прежде описанного опрессовочного инструмента, при котором опрессовочный инструмент приводят в действие радиально вовнутрь, при котором, по меньшей мере, одна расположенная на опрессовочном инструменте наклоненная к оси детали скользящая поверхность и поверхность детали приводятся в положение прилегания друг к другу, при котором опрессовочное усилие, произведенное радиально вовнутрь, передается от скользящей поверхности к поверхности детали и, по меньшей мере, частично отводится в осевом направлении и при котором детали спрессовывают в осевом направлении.

Предпочтительно скользящая поверхность расположена напротив соответствующим образом подогнанной поверхности детали. Это, в частности, создает большую поверхность прилегания между скользящей поверхностью и поверхностью детали. Вследствие этого можно, например, повысить устойчивость процесса опрессовки.

Относительно других преимуществ соответствующего изобретению способа следует обратиться к зависимым пунктам формулы изобретения, или вариантам выполнения соответствующего изобретению опрессовочного инструмента, или к соответствующей изобретению насадке для опрессовочных инструментов.

Изобретение поясняется чертежами, на которых представлено следующее:

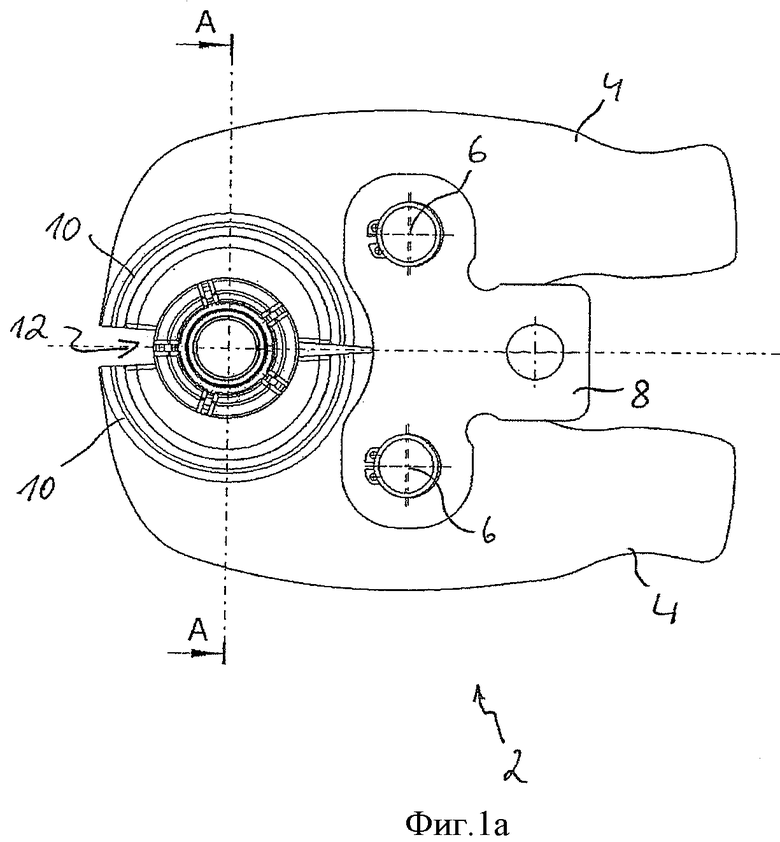

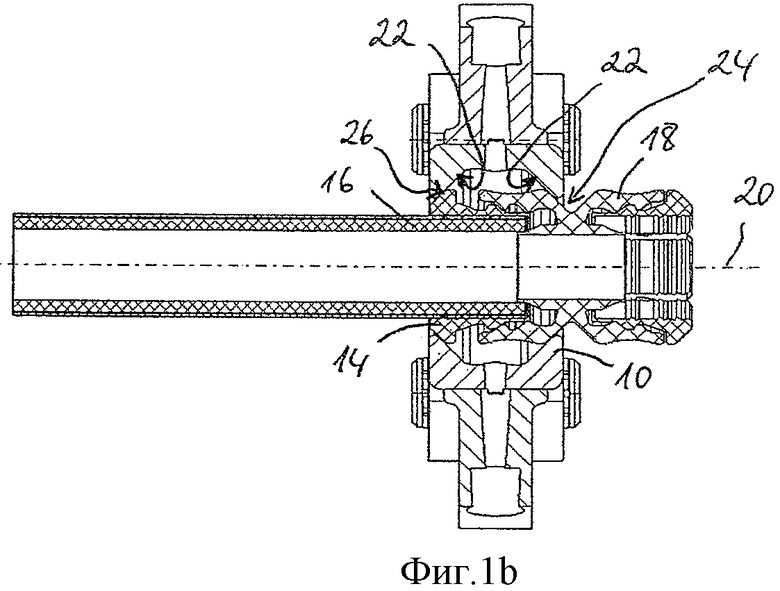

фиг.1a, 1b - пример выполнения опрессовочного инструмента перед процессом опрессовки в двух различных видах,

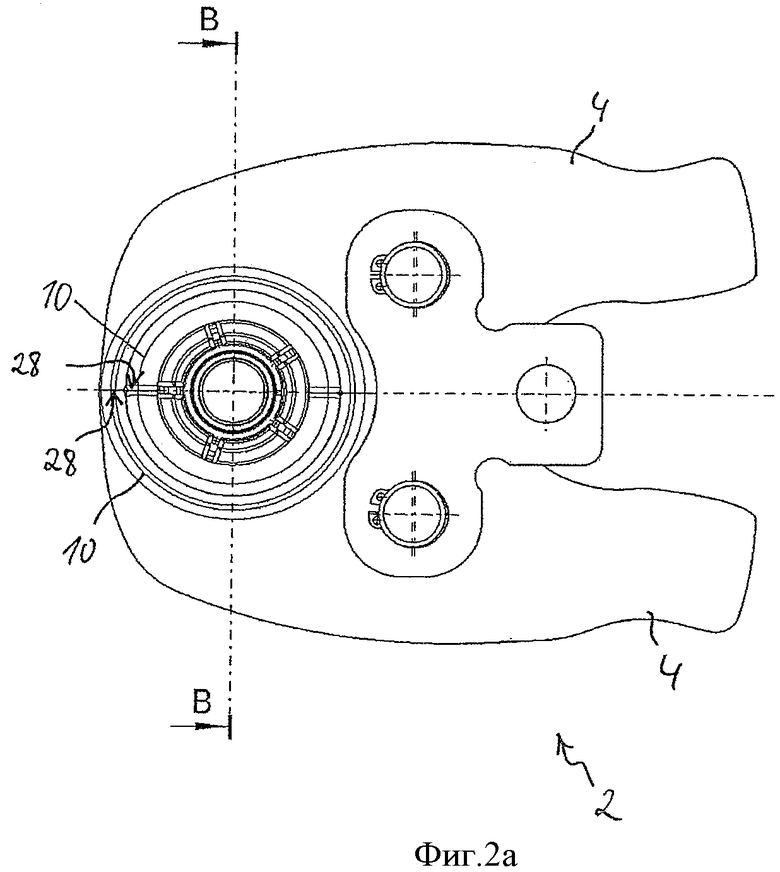

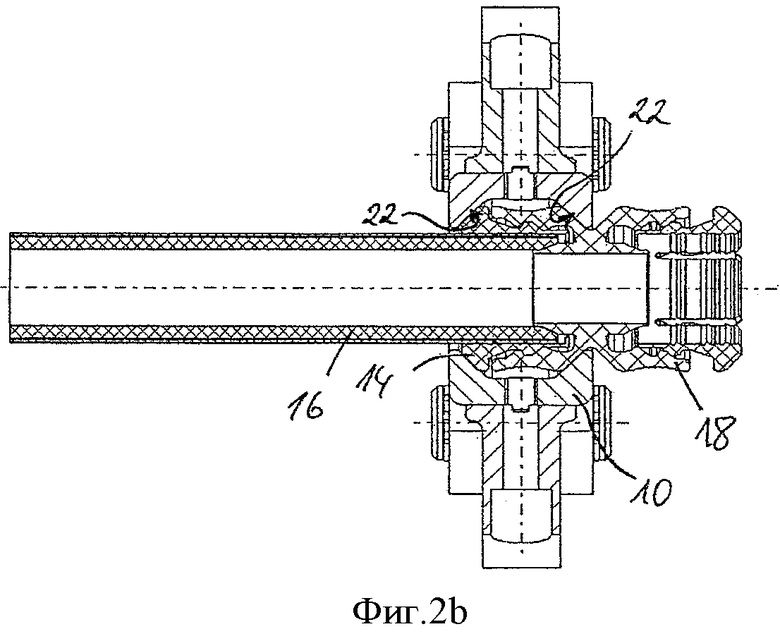

фиг.2a, 2b - пример выполнения опрессовочного инструмента на фигурах 1a, 1b после процесса опрессовки в двух различных видах,

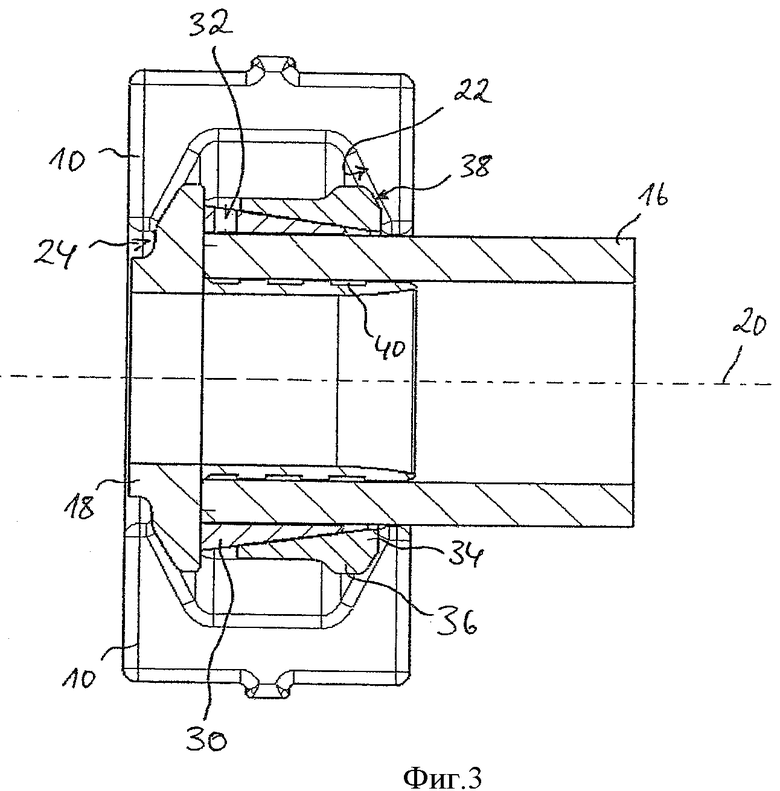

фиг.3 - другой пример выполнения применения соответствующего изобретению опрессовочного инструмента.

На фиг.1a показан опрессовочный инструмент 2, вид сбоку. Опрессовочный инструмент 2 имеет два поворотных элемента 4, поворачивающиеся вокруг соответственно присоединенной к ним оси 6 вращения. Поворотные движения поворотного элемента 4 могут выполняться более гибко, если предусмотрены две оси 6 вращения. Тем не менее, также возможно предусмотреть только лишь одну ось 6 вращения, с которой соединены оба поворотных элемента 4. Посредством поворотных элементов 4, в этом примере - сопряженных несущих элементов 8, поворотные элементы 4 соединены друг с другом. На участке поворотного элемента 4 расположены опрессовочные губки 10, которые, располагаясь напротив друг друга, образуют между собой посредством своих внутренних профилей приемный участок 12. Приемный участок 12 может быть в зависимости от положения поворотных элементов 4 относительно друг друга широким или узким. В этом примере выполнения охваченный втулкой 14 конец 16 трубы и фитинг 18, особенно подходящие для осевой опрессовки, введены в приемный участок 12. Втулка 14 соединена с трубой 16 посредством расположенных на поверхности внутреннего периметра втулки 14 фиксирующих выступов (не показаны), фиксированных на поверхности внешнего периметра трубы 16 так, что втулка 14 и труба 16 неподвижны относительно друга - друга.

Далее приводится описание процесса опрессовки. Следует учесть, что соответствующий изобретению опрессовочный инструмент 2 или соответствующий изобретению способ не ограничен применением изображенных на чертежах в качестве примера труб 16, втулок 14 или фитингов 18.

Изображенные на чертежах в качестве примера поворотные элементы 4 могут быть также снабжены съемными опрессовочными губками 10. Таким образом, с помощью соответствующей изобретению насадки для опрессовочного инструмента 2 уже изготовленные опрессовочные инструменты 2, первоначально предусмотренные для радиальной опрессовки, можно сделать пригодными также для осевой опрессовки.

На фиг.1b показано поперечное сечение компоновки по фиг.1а: фитинг 18, втулка 14, а также труба 16 до выполнения неразъемного соединения между этими тремя деталями 14, 16, 18.

Внутренние профили опрессовочных губок 10 имеют в этом примере две наклоненные к оси приемного участка 20, обращенные друг к другу скользящие поверхности 22. Обе скользящих поверхности 22 выполнены в этом примере как конические сегменты. Однако возможны также и другие формы. В частности, можно свободно выбирать угол наклона скользящих поверхностей 22. Тем не менее, угол наклона скользящих поверхностей 22 относительно оси приемного участка 20 постоянно составляет в этом примере около 45°. Кроме того, отклонения этой величины, например до 35° или 55°, или при необходимости больше этих величин, тем не менее, также возможны. В этом примере выполнения, что не изображено на чертежах, скользящие поверхности 22, могут быть, например, выполнены с покрытием ускоряющим скольжение.

Фитинг 18 имеет в центре на своем основном элементе вырез 24 со скошенными боковыми стенками. Угол наклона боковых стенок согласован в этом примере предпочтительно с углом наклона скользящих поверхностей 22 на опрессовочных губках 10. Кроме того, втулка 14 имеет на своем подобном фланцу выступе фаску 26, также согласованную с углом наклона скользящих поверхностей 22, в частности, в этом примере составляющую около 45°. В частности, вследствие этого можно стабилизировать процесс опрессовки. Перед процессом опрессовки скользящие поверхности 22 прилегают к прежде названным поверхностям деталей, например к фаске 26, втулке 14 или к боковой стенке выреза 24 фитинга 18.

На фиг.2a показан вид сбоку положения опрессовочного инструмента 2, а также деталей 14, 16, 18 после процесса опрессовки. Поворотные элементы 4 повернуты вовнутрь, так что плоскости 28 стыка опрессовочных губок 10 прилегают друг к другу. На фиг.2b показана в поперечном сечении компоновка по фиг.2а. Усилие, оказываемое радиальным движением опрессовочных губок 10 вовнутрь, передается, по меньшей мере, частично от опрессовочного инструмента 2 через прилегающие скользящие поверхности 22 и поверхности детали на детали, в этом примере на втулку 14 и фитинг 18 и при этом отводится в осевом направлении. Результатом является то, что в этом примере втулка 14 и соединенная со втулкой 14 труба 16, а также фитинг 18 передвигаются друг на друга, или, другими словами, сжимаются или спрессовываются.

После осевого процесса опрессовки фиксирующий выступ, расположенный на внешней поверхности периметра втулки 14, входит в паз, расположенный на внутренней поверхности периметра внешнего корпуса фитинга 18, так что становится невозможным осевое извлечение охваченного втулкой 14 конца 16 трубы из фитинга 18.

Вследствие этого получают неразъемное соединение. Фиксирующее устройство предотвращает осевое движение наружу трубы 16 из фитинга 18. Во время процесса опрессовки опорный корпус фитинга 18 вдавлен, по меньшей мере, частично во внутреннюю поверхность периметра трубы 16 и изолирует вследствие этого соединение между трубой 16 и фитингом 18, например, относительно подведенных к трубе 16 под давлением текучих сред (на чертежах не показано).

В результате получен для использования опрессовочный инструмент 2, производящий опрессовку в осевом направлении, несмотря на радиальное исходное движение опрессовочных губок 10, занимающий небольшое монтажное пространство и, в частности, более удобный в обращении.

На фиг.3 показано поперечное сечение компоновки из трубы 16, фитинга 18, имеющего опорный корпус, причем опорный корпус входит в зацепление с трубой 16 расположенного на внешней поверхности периметра трубы передаточного элемента 30, имеющего в поперечном сечении клиновидную форму, а на более широком конце клина - отверстие 32 для визуального контроля состояния опрессовки, и прилегающей снаружи к передаточному элементу 30 скользящей втулки 34, также выполненной в поперечном сечении почти клиновидно, однако на более широком конце имеющей выступ 36 подобный фланцу. Подобный фланцу выступ 36 скользящей втулки 34 имеет фаску 38, поверхность которой предусмотрена для взаимодействия с одной из скользящих поверхностей 22, схематически изображенных в этом примере опрессовочных губок 10. Скользящая втулка 34 также содержит отверстие для визуального контроля состояния опрессовки деталей 16, 18, 30 и 34. Фитинг 18 имеет на своем основном корпусе вырез 24 со скошенной поверхностью стенки в его основном элементе, причем наклон скошенной поверхности стенки согласован с внутренним профилем опрессовочных губок 10.

Опрессовочные губки 10 содержат в этом примере две обращенные друг к другу скользящие поверхности 22, выполненные как конические сегменты и имеющие угол наклона относительно оси приемного участка 20 около 60°. В частности, благодаря выбору этого довольно большого угла можно улучшить устойчивость процесса опрессовки.

Во время процесса опрессовки скользящие поверхности 22 опрессовочных губок 10 взаимодействуют со скошенными поверхностями стенок в вырезе 24 фитинга 18 и с фаской 38 подобного фланцу выступа 36 скользящей втулки 34. Динамика, вызванная радиальным движением вовнутрь опрессовочных губок 10, передается посредством скользящих поверхностей 22 на скользящую втулку 34 и фитинг 18, так что фитинг 18, скользящая втулка 34, а вследствие этого также и передаточный элемент 30 сдвигаются в осевом направлении. Клиновидное выполнение скользящей втулки 34 и передаточного элемента 30, а также их прилегание способствуют тому, что опрессовочные усилия передаются во время процесса опрессовки на внешнюю поверхность периметра трубы и снова отклоняются, по меньшей мере, частично в радиальном направлении вовнутрь. Вследствие этого труба 16 с опорным корпусом фитинга 18 спрессовывается, причем материал трубы 16 вдавливается, в частности, в расположенные на внешней поверхности периметра опорного корпуса углубления 40, так что после окончания процесса опрессовки предотвращается осевое движение. И таким образом можно создать прочное неразъемное соединение между трубой 16 и фитингом 18.

Группа изобретений относится к опрессовочному инструменту (2) для неразъемного соединения таких деталей, как фитинги, трубы, муфты оборудования для питьевой воды или горячего водоснабжения. Инструмент содержит два поворотных элемента (4), имеющих по меньшей мере по одной опрессовочной губке. Поворотные элементы (4) шарнирно соединены с осью (6) вращения. Внутренние профили опрессовочных 0 губок (1) при расположении их напротив друг друга образуют приемный участок (12). Внутренние профили имеют наклоненную скользящую поверхность, расположенную под углом от 35° до 60°. При опрессовке детали ее поверхность и наклоненную поверхность инструмента приводят в положение прилягания. Опрессовочное усилие направляют радиально вовнутрь и передают от скользящей поверхности к поверхности детали. Часть опрессовочного усилия отводят в осевом направлении и используют для опрессовки детали в осевом направлении. Опрессовочный инструмент согласно изобретению из-за более незначительной осевой протяженности занимает небольшое монтажное пространство и имеет малый вес. 3 н. и 10 з.п. ф-лы, 5 ил.

1. Опрессовочный инструмент (2) для неразъемного соединения деталей (14, 16, 18, 30, 34) оборудования для питьевой воды или для горячего водоснабжения такого, как фитинги, трубы, муфты, содержащий два имеющих по одной опрессовочной губке (10) поворотных элемента (4), по меньшей мере, одну ось (6) вращения, с которой шарнирно соединены поворотные элементы (4), причем внутренние профили расположенных напротив друг друга опрессовочных губок (10) образуют приемный участок (12), а упомянутые внутренние профили имеют, по меньшей мере, одну наклоненную по направлению к оси (20) приемного участка скользящую поверхность (22), угол наклона которой относительно оси (20) приемного участка составляет от 35° до 60°.

2. Инструмент по п.1, который содержит две наклоненные по направлению к оси (20) приемного участка, обращенные друг к другу скользящие поверхности (22).

3. Инструмент по п.1 или 2, в котором, по меньшей мере, одна скользящая поверхность (22) выполнена в виде конического сегмента.

4. Инструмент по п.1 или 2, в котором угол наклона скользящей поверхности (22) относительно оси (20) приемного участка составляет от 45° до 55°.

5. Инструмент по п.1 или 2, в котором скользящая поверхность (22) выполнена в виде ускоряющей скольжение поверхности.

6. Насадка для опрессовочного инструмента (2) для неразъемного соединения деталей (14, 16, 18, 30, 34) оборудования для питьевой воды или для горячего водоснабжения, такого как фитинги, трубы, муфты, содержащая две опрессовочные губки (10), причем каждая опрессовочная губка (10) имеет внутренний профиль, при этом расположенные напротив друг друга внутренние профили опрессовочных губок (10) образуют приемный участок (12), внутренние профили имеют, по меньшей мере, одну наклоненную по направлению к оси (20) приемного участка скользящую поверхность (22), а угол наклона скользящей поверхности (22) относительно оси (20) приемного участка составляет от 35° до 60°.

7. Насадка по п.6, которая содержит две наклоненные по направлению к оси (20) приемного участка, обращенные друг к другу скользящие поверхности (22).

8. Насадка по п.6 или 7, в которой, по меньшей мере, одна скользящая поверхность (22) выполнена в виде конического сегмента.

9. Насадка по п.6 или 7, в которой угол наклона скользящей поверхности (22) относительно оси (20) приемного участка составляет от 45° до 55°.

10. Насадка по п.6 или 7, в которой скользящая поверхность (22) выполнена в виде ускоряющей скольжение поверхности.

11. Способ неразъемного соединения деталей оборудования для питьевой воды или для горячего водоснабжения, такого как фитинги, трубы, муфты, с использованием опрессовочного инструмента, в частности, по любому из пп.1-5, при котором опрессовочный инструмент приводят в действие радиально вовнутрь, по меньшей мере, одну расположенную на опрессовочном инструменте наклоненную к оси детали скользящую поверхность и поверхность детали приводят в положение прилегания друг к другу, опрессовочное усилие, направленное радиально вовнутрь, передают от скользящей поверхности к поверхности детали и, по меньшей мере, частично отводят в осевом направлении, детали спрессовывают в осевом направлении.

12. Способ по п.11, при котором скользящую поверхность опрессовочного инструмента располагают напротив соответствующим образом подогнанной поверхности детали.

13. Способ по п.11 или 12, при котором отклонение инициируют посредством угла наклона от 35° до 55°, в частности 45°.

| DE 10144100 C1, 13.02.2003 | |||

| DE 19906957 A1, 24.08.2000 | |||

| Способ изготовления строительных материалов, абразивных изделий и т.п. на основе масс с цементной связкой | 1925 |

|

SU55976A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 1993 |

|

RU2065120C1 |

| US 4956904 A, 18.09.1990. | |||

Авторы

Даты

2012-04-10—Публикация

2009-01-30—Подача