Настоящее изобретение в общем имеет отношение к созданию двойного обжимного инструмента, предназначенного для крепления электрического проводника с изоляцией к контактному элементу.

Такой инструмент используют для крепления электрического проводника, имеющего изоляционную оболочку, причем проводник может быть одножильным или многожильным, к контактному элементу, например к оконечной кабельной муфте, кабельному наконечнику или контактному гнезду. При помощи двойного обжимного инструмента создается электрическое токопроводное соединение между проводником и контактным элементом, а также за счет процедуры опрессовки (обжима) крепится к контактному элементу секция изоляции, примыкающая к голому концу проводника. Обжимной инструмент может быть спроектирован как ручной инструмент или как инструмент с механизированным (электрическим) приводом.

В патенте США 3,713,322 описан обжимной инструмент для соединения контакта с концом проводника (с проволочным выводом). В этом инструменте используют две пары опрессовочных поршней, которые перемещаются в направляющих пазах радиально относительно приемного отверстия (поперечного сечения), так чтобы обжимать цилиндрический контакт, расположенный в приемном отверстии, вместе с введенным в него концом проводника. В этом инструменте сначала первую пару штампов с плоскими упорными поверхностями вводят в контакт с цилиндрическим контактом, чтобы придать ему овальную форму. Затем в процессе опрессовки вторую пару штампов, расположенных перпендикулярно первой паре штампов, вводят в контакт с предварительно опрессованным цилиндрическим контактом, чтобы завершить процесс опрессовки при помощи изогнутых упорных поверхностей. Четыре опрессовочных поршня приводят в движение при помощи общего кулачкового диска, причем продвижение индивидуальных опрессовочных штампов определяется геометрией радиально изменяющейся поверхности внутри кулачкового диска. При помощи этого известного обжимного инструмента возможно только осуществление процесса опрессовки в области голого конца кабеля. Более того, во время процесса опрессовки пользователь ручного инструмента должен прикладывать значительные усилия.

В патенте США 5,415,015 описан обжимной инструмент, при помощи которого может быть осуществлен единый процесс обжимного соединения проводника с контактным элементом как в секции голого электрического проводника, так и в секции изоляции. Для этого указанный ручной инструмент содержит на двух противоположных штампах две различно спроектированные упорные поверхности, расположенные по оси одна позади другой, которые во время процесса опрессовки воздействуют одновременно на контактную область и на область изоляции, чтобы деформировать секции в виде цилиндрического контакта контактного штыря. Для этого опрессовочные штампы должны быть согласованы заданным образом с формой цилиндрического контакта. Поэтому главным образом невозможна опрессовка различных поперечных сечений. Более того, с использованием этого известного обжимного инструмента невозможно создать обжимные соединения, которые отвечают строгим нормам техники безопасности в случае постоянных механических напряжений в положении опрессовки.

В соответствии со стандартом США MIL-C-22520/20 от 19 марта 1976 г. требуется использование четырех обжимных штампов, которые входят в контакт с окружностью обжимаемой секции, смещенных друг от друга на 90°, и которые осуществляют процедуру опрессовки парами; описана конструкция обжимного соединения, которая отвечает таким нормам техники безопасности, и описана базовая конструкция инструмента, позволяющая достичь этого. Требования этого стандарта выполнены, например, при помощи обжимного инструмента в соответствии с указанным патентом США 3,713,322. Таким образом, при проектировании обжимного инструмента, который соответствует указанному стандарту, разработчик имеет ограниченную свободу проектирования, поэтому до настоящего времени в этой области предложено мало усовершенствований.

В публикации WO 2004/021523 А1 описан обжимной инструмент, при помощи которого одновременно создают обжимное соединение в секции голого конца проводника и в смежной секции изоляции. Для этого предусмотрены два обжимных узла, расположенных один позади другого, каждый из которых содержит четыре обжимных штампа, которые в ходе процесса опрессовки одновременно смещаются радиально в приемное отверстие (поперечное сечение), где они производят опрессовку вместе цилиндрического контакта и проводника. Одновременная опрессовка в области голого конца проводника и в области изоляции требует приложения чрезвычайно высоких усилий, в частности, при больших поперечных сечениях, которые не могут быть созданы пользователем ручного инструмента. Значительные приложенные нагрузки приводят к быстрому износу обжимных штампов. Более того, может возникать неблагоприятное смещение электрического проводника в цилиндрическом контакте, когда усилия обжима действуют на область изоляции ранее надлежащего закрепления проводника в цилиндрическом контакте. Наконец, этот известный обжимной инструмент не позволяет производить опрессовку различных поперечных сечений без замены индивидуальных обжимных штампов.

В патенте DE 19507347 С1 описаны обжимные клещи для опрессовки оконечных кабельных муфт. В этих обжимных клещах используют шесть обжимных губок, которые удерживаются на опорных штырях с возможностью поворота и которые, когда приводят в действие поворотный рычаг в виде диска, совершают поворот в направлении отверстия (поперечного сечения), в котором находится оконечная кабельная муфта, чтобы осуществить процедуру опрессовки за счет уменьшения поперечного сечения. Однако эти обжимные клещи не позволяют одновременно создавать два обжимных соединения в соседних по оси секциях и, кроме того, их нельзя применять для опрессовки оконечных кабельных муфт в соответствии с указанным выше стандартом, если необходимо обжимать концы проводника.

В патенте DE 4023337 С1 описан инструмент для опрессовки, предназначенный для осуществления двойного соединения соединителя, а именно соединения с проводником, с одной стороны, и с изоляцией, с другой стороны. Этот инструмент содержит головку инструмента, которая имеет раму и обжимную губку, которая по оси закреплена на раме, а также обжимную губку, которая выполнена с возможностью осевого перемещения относительно рамы. Обжимная губка с возможностью осевого перемещения, которая содержит по меньшей мере две штамповые пластины, имеющие рабочие профили, за счет привода прижимается к закрепленной по оси обжимной губке, которая в этом месте содержит по меньшей мере две упорные пластины, имеющие рабочие профили. По меньшей мере одна из упорных пластин или штамповых пластин выполнена с возможностью поворота относительно другой упорной пластины или штамповой пластины на оси, которая расположена перпендикулярно оси основного удлинения, так что другая кромка с имеющим другую конфигурацию рабочим профилем становится эффективной, когда губки сжимают вместе.

В патенте DE 19509442 С2 описаны обжимные клещи для ручного крепления соединительного штепселя к кабелю, в которых четыре вставки штампа с несколькими обжимными гнездами установлены на губки с двумя отверстиями. Четыре обжимных гнезда выполнены во вставках штампа рядом друг с другом, причем по меньшей мере одно из указанных обжимных гнезд выполнено так, что разгрузка давления заклинивания кабеля, прикрепляемого к соединительному штепселю, имеет место на противоположных сторонах вставок штампа. Предложенное в этом патенте решение подходит, в частности, для обжимного крепления соединителей к проводам зажигания.

В патенте ЕР 1598906 А1 описан обжимной инструмент с поворотным штампом, который на его боковой стенке содержит четыре профиля опрессовки различного размера. Поворотный штамп прижимают к губке неподвижного штампа, которая содержит два обжимных гнезда различного размера. За счет вращения поворотного штампа может быть выбран один из четырех различных профилей опрессовки, причем в каждом случае выбранный профиль опрессовки находится напротив подходящего одного из двух обжимных гнезд.

В связи с изложенным задачей настоящего изобретения является создание усовершенствованного обжимного инструмента, при помощи которого может быть создано в единственном процессе опрессовки двойное обжимное соединение в смещенных по оси областях контактного элемента, чтобы соединить с контактным элементом как голый конец проводника, так и концевую область изоляции. При поперечных сечениях, которые обычно используют для обжимных соединений, это возможно при приложении небольшого усилия, которое может быть создано пользователем за счет одной руки, так что обжимной инструмент также может быть спроектирован в виде ручного инструмента. Обжимной инструмент должен позволять адаптацию к различным типам контактных элементов, размерам контактных элементов и поперечным сечениям кабеля без значительных усилий. Наконец, обжимной инструмент должен позволять создать, по меньшей мере в секции голого конца проводника, обжимное соединение, соответствующее указанному стандарту MIL.

Указанная задача решена настоящим изобретением.

Согласно изобретению двойной обжимной инструмент содержит передний обжимной узел и задний обжимной узел, каждый из которых приводится в действие при помощи их собственных приводных кулачковых пластин, причем обе кулачковые пластины соединены при помощи рычагов с общим элементом ввода усилия, так что при проведении процедуры опрессовки сначала одна приводная кулачковая пластина поворачивается на заранее установленный начальный угол опрессовки и только после этого вторая приводная кулачковая пластина начинает поворот, чтобы также обжимать область изоляции. В зависимости от варианта осуществления возможно частичное или практически полное завершение процесса опрессовки в области проводника ранее осуществления процесса опрессовки в области изоляции. За счет принятия указанных мер требующиеся усилия существенно снижаются. Однако приведение в действие приводных кулачковых пластин может происходить и в обратной последовательности, так что сначала опрессовку производят только в задней области опрессовки, после чего производят опрессовку в передней области опрессовки.

Более того, требующееся усилие приведения в действие инструмента может быть уменьшено за счет преобразования усилие-путь с использованием коленчатого рычага, что известно само по себе.

Преимущественно, передний обжимной узел, при помощи которого создают обжимное соединение в секции голого проводника, содержит четыре обжимных штампа, которые выполнены с возможностью радиального скольжения относительно приемного отверстия. Таким образом, передний обжимной узел преимущественно выполнен в соответствии с указанным выше стандартом MIL.

Для достижения хорошего результата опрессовки в области изоляции, однако при приложении малого усилия, используют несколько обжимных штампов в заднем обжимном узле, причем указанные обжимные штампы установлены с возможностью поворота, так что при повороте их упорные поверхности тангенциально входят в приемное отверстие. Практическое осуществление такого конструктивного решения описано в указанном патенте DE 19507347 С1.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания предпочтительного варианта осуществления настоящего изобретения, данного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на сопроводительные чертежи.

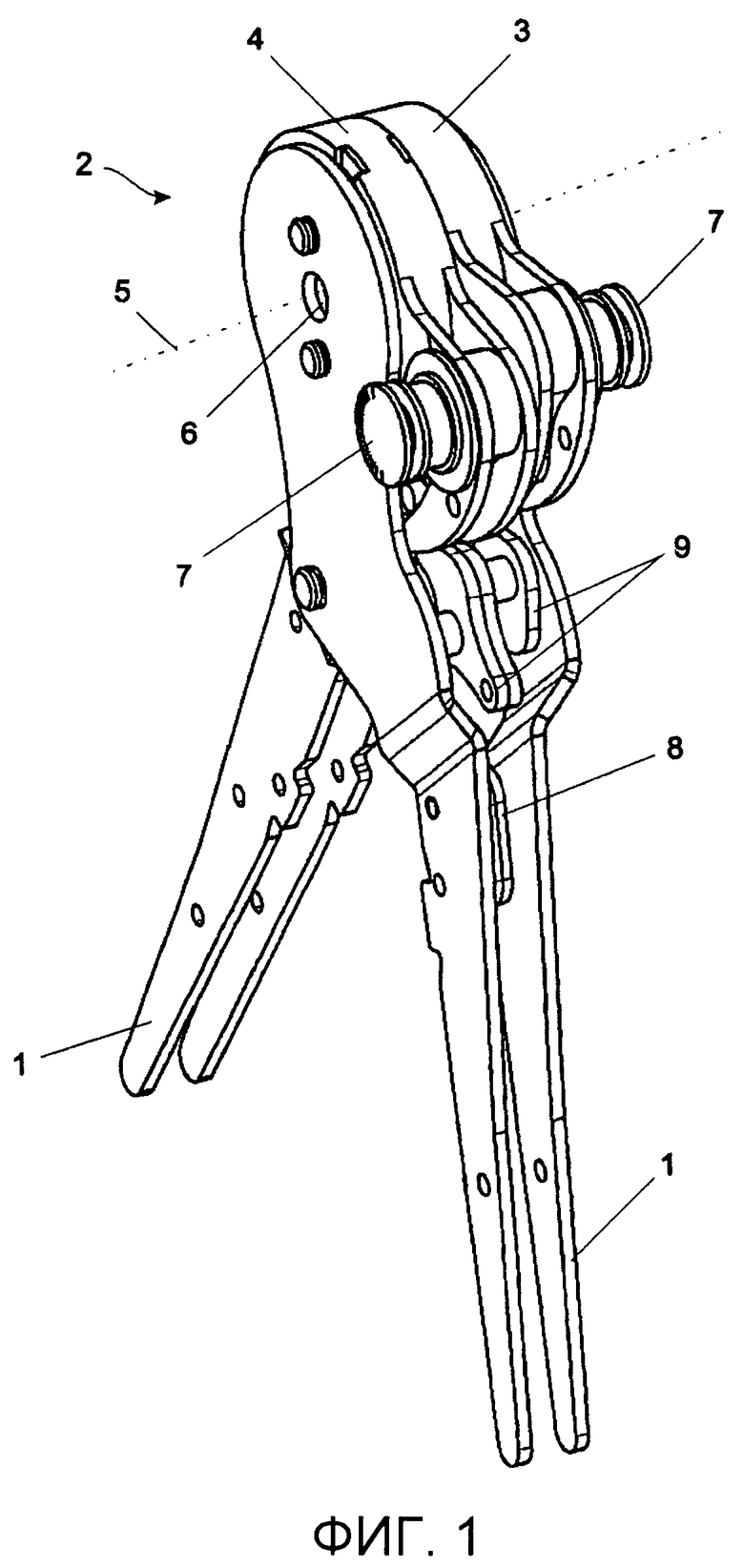

На фиг. 1 показан вид в перспективе двойного обжимного инструмента, который представляет собой ручной инструмент.

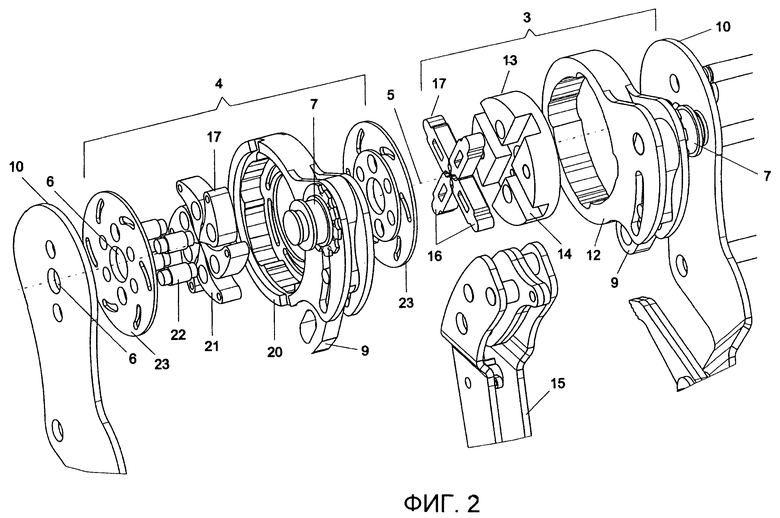

На фиг. 2 показан вид в перспективе с пространственным разделением деталей головки (головной части) инструмента ручного инструмента, показанного на фиг. 1.

Двойной обжимной инструмент в соответствии с настоящим изобретением, показанный на фиг. 1, выполнен как ручной инструмент, который позволяет работать одной рукой. Для этого указанный ручной инструмент известным образом содержит прежде всего две рукоятки 1, которые для улучшения эргономики могут дополнительно иметь пластмассовые элементы для захвата рукой.

Фактически двойной обжимной инструмент расположен в головке 2 инструмента. Он содержит передний обжимной узел 3 и задний обжимной узел 4. Два обжимных узла расположены по оси 5 заготовки один позади другого. По оси 5 заготовки расположено центральное приемное отверстие 6, которое в открытом положении инструмента продолжается в двух обжимных узлах и в которое вводят контактный элемент и электрический проводник (не показан), закрепленный в указанном контактном элементе.

Преимущественно, каждый обжимной узел содержит свой собственный регулировочный элемент 7, при помощи которого могут быть установлены различные размеры опрессовки (поперечного сечения продольной секции, которую опрессовывают при помощи соответствующего обжимного узла). Функционирование регулировочных элементов 7 будут объяснено детально позднее со ссылкой на специфический вариант.

Более того, стопор 8 активирования может быть встроен в ручной инструмент, причем указанный стопор 8 активирования после начала процесса обжатия (опрессовки) позволяет вновь открыть инструмент только после достижения конечного положения обжимных узлов. Это обеспечивает достижение в каждом случае желательного окончательного размера. Более того, в показанном варианте предусмотрены два коленчатых рычага 9, которые используют для передачи усилия от рукояток 1 к обжимным узлам 3, 4.

На фиг. 2 показан вид в перспективе с пространственным разделением деталей головки инструмента с основными компонентами обжимного инструмента. Индивидуальные детали заключены между двумя удерживающими пластинами 10, которые выполнены в виде удлинения каждой рукоятки 1.

Передний обжимной узел 3 содержит переднюю приводную кулачковую пластину 12, которая внутри имеет профилированную поверхность, так что результирующее расстояние между осью 5 заготовки и этой поверхностью изменяется. В переднюю приводную кулачковую пластину 12 вставлен направляющий диск 13 с четырьмя крестовидно расположенными направляющими пазами 14. Направляющий диск 13 закреплен неподвижно относительно удерживающих пластин 10, в то время как передняя приводная кулачковая пластина 12 выполнена с возможностью поворота относительно направляющего диска 13. Усилие приведения в движение, необходимое для этого поворота, вводят при помощи коленчатого рычага 9 и общего приводного рычага 15.

Передний обжимной узел 3 дополнительно объединен с четырьмя передними обжимными штампами 16, которые вставлены в направляющие пазы 14. На фиг. 2 показаны обжимные штампы в их закрытом состоянии, в котором их обращенные внутрь упорные поверхности находятся в непосредственной близости друг от друга. В открытом состоянии инструмента обжимные штампы разблокируют приемное отверстие 6, что позволяет ввести в него контактный элемент со вставленным электрическим проводником. Для перемещения передних обжимных штампов в исходные положения используют пружинные элементы (не показаны), выполненные известным образом.

Поверхности 17 приведения в действие передних обжимных штампов 16, которые расположены радиально снаружи относительно приемного отверстия 6, упираются в кулачковую поверхность передней приводной кулачковой пластины 12 и за счет конфигурации этой поверхности перемещаются радиально внутрь при повороте передней приводной кулачковой пластины 12, чтобы запрессовывать голую секцию проводника в контактный элемент.

Задний обжимной узел 4 содержит заднюю приводную кулачковую пластину 20 с коленчатым рычагом 9, воздействующим на нее, причем указанный коленчатый рычаг 9 в свою очередь приводится в движение при помощи приводного рычага 15. Более того, имеются шесть задних обжимных штампов 21, поверхности 17 приведения в движение которых упираются в профилированную внутреннюю поверхность задней приводной кулачковой пластины 20.

Задние обжимные штампы 21 шарнирно удерживаются при помощи несущих бобышек 22, которые в свою очередь закреплены на опорных пластинах 23. При срабатывании задней приводной кулачковой пластины 20, которое происходит за счет поворота на оси 5 заготовки, каждый задний обжимной штамп 21 поворачивается вместе со своей несущей бобышкой 22, так что внутренние упорные поверхности задних обжимных штампов 21 тангенциально входят в приемное отверстие 6 и сужают его, в результате чего сжимается продольная секция контактного элемента, расположенная в этом месте, вокруг изоляции электрического проводника. Это приводит к образованию шестигранного профиля в области изоляции. В соответствии с модифицированными вариантами осуществления настоящего изобретения можно также использовать большее или меньшее число задних обжимных штампов. Однако использование показанных шести задних обжимных штампов является предпочтительным.

Опорные пластины 23 совместно с пружинными узлами (не показаны) позволяют одновременно осуществить принудительное обратное перемещение задних обжимных штампов 21.

Усилия приведения в движение как переднего обжимного узла, так и заднего обжимного узла передаются при помощи указанных коленчатых рычагов 9. Указанные коленчатые рычаги 9, в том, что касается их длины и их положения соединения с приводными кулачковыми пластинами 12, 20, с одной стороны, и соединения с приводным рычагом 15, с другой стороны, выполнены так, что когда приводят в действие ручной инструмент, то сначала может поворачиваться только передняя приводная кулачковая пластина 12. Только после достижения заранее установленного угла опрессовки, составляющего, например, 15°, приводное усилие начинает действовать на заднюю приводную кулачковую пластину 20, так что последняя начинает перемещаться. Начальный угол опрессовки преимущественно может лежать в диапазоне от 10 до 30°, причем его выбирают так, чтобы достигалась по меньшей мере частичная опрессовка в переднем обжимном узле между голым концом проводника и контактным элементом, или чтобы процедура опрессовки была уже существенно продвинута. В зависимости от варианта осуществления настоящего изобретения в последующей операции опрессовки обе приводные кулачковые пластины поворачиваются одновременно поверх заданной угловой секции, или же на этой стадии фактически имеет место только вращение задней приводной кулачковой пластины 20, чтобы установить обжимное соединение между секцией изолированного проводника и контактным элементом.

В показанном варианте каждая приводная кулачковая пластина содержит уже упомянутый регулировочный элемент 7, при помощи которого может быть задан размер поперечного сечения каждого обжимного узла, причем этот размер поперечного сечения достигается по завершении процесса опрессовки. В показанном варианте используют кулачок в качестве регулировочного элемента 7, при помощи которого может быть задан путь перемещения соответствующего приводного кулачка. За счет этого изменяется эффективная длина рычага зацепления, причем в каждом случае по завершении перемещения регулировочного кулачка прекращается любой дальнейший поворот приводной кулачковой пластины, так что объединенные с ней обжимные штампы не проникают глубже в приемное отверстие.

За счет раздельной установки двойной обжимной инструмент легко может быть отрегулирован на различные размеры поперечного сечения, так что при помощи единственного инструмента можно производить опрессовку различных контактных элементов и проводников с различными поперечными сечениями.

Наличие раздельной установки позволяет также осуществлять любое изменение размеров опрессовки, которое стало необходимым за счет износа инструмента.

В модифицированных вариантах настоящего изобретения также можно, например, использовать револьверный регулировочный стопор для задания окончательного размера опрессовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ СВЕТОВОДОВ | 2010 |

|

RU2538223C2 |

| Обжимной инструмент для точеных контактов | 2013 |

|

RU2636652C2 |

| УНИВЕРСАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МОНТАЖА ТОКОПРОВОДЯЩИХ ЖИЛ МНОГОПАРНЫХ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ СВЯЗИ СОЕДИНИТЕЛЯМИ | 2002 |

|

RU2231186C2 |

| РУЧНОЙ ИНСТРУМЕНТ | 1992 |

|

RU2040379C1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| ИНСТРУМЕНТ ДЛЯ ОДНОВРЕМЕННОГО ОБЖИМА МНОЖЕСТВА ИЗОЛИРОВАННЫХ ПРОВОДОВ В ЭЛЕКТРИЧЕСКОМ СОЕДИНИТЕЛЕ С ОБЖИМНЫМИ КОНТАКТАМИ | 1994 |

|

RU2123222C1 |

| РУЧНЫЕ КЛЕЩИ ДЛЯ ОБЖАТИЯ | 2021 |

|

RU2835722C1 |

| Контроллер управления железнодорожным транспортом и способ его работы | 2022 |

|

RU2788226C1 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЕ СИСТЕМЫ, СПОСОБЫ И УСТРОЙСТВА РЕГУЛИРОВКИ ГЛУБИНЫ БОРОЗДЫ | 2017 |

|

RU2725201C2 |

| Контроллер управления железнодорожным транспортом и способ его работы | 2023 |

|

RU2808302C1 |

Настоящее изобретение относится к двойному обжимному инструменту для крепления электрического проводника с изоляцией к контактному элементу. Устройство содержит передний обжимной узел (3) с передней приводной кулачковой пластиной и с передними обжимными штампами для образования передней секции опрессовки в области голого конца; задний обжимной узел (4) с задней приводной кулачковой пластиной и задними обжимными штампами для образования задней секции опрессовки в области изоляции проводника. Обжимные штампы смещают за счет поворота приводных кулачковых пластин. При помощи рычагов (9) две приводные кулачковые пластины соединены с общим элементом (1) ввода усилия, так что в ходе процедуры опрессовки сначала передняя или, возможно, задняя приводная кулачковая пластина поворачивается на заранее установленный начальный угол опрессовки, в то время как другая приводная кулачковая пластина может поворачиваться только после того, как первая приводная кулачковая пластина совершила поворот на начальный угол опрессовки. Устройство содержит регулировочный элемент (7), при помощи которого образован передний концевой упор. Ввод усилия производят при помощи приводного рычага. Обжимной узел (3) содержит четыре передних обжимных штампа. 10 з.п. ф-лы, 2 ил.

1. Двойной обжимной инструмент для крепления электрического проводника с изоляцией к контактному элементу, который содержит передний обжимной узел (3) с передней приводной кулачковой пластиной (12) и передними обжимными штампами (16) для образования передней секции опрессовки в области голого конца проводника; задний обжимной узел (4) с задней приводной кулачковой пластиной (20) и задними обжимными штампами (21) для образования задней секции опрессовки в области изоляции проводника; причем обжимные штампы (16, 21) каждого обжимного узла (12, 20) имеют упорные поверхности, которые направлены друг к другу, и между которыми имеется приемное отверстие (6) для приема секций контактного элемента, которые спрессовывают вместе, с введенным в него проводником, причем обжимные штампы смещают за счет поворота приводных кулачковых пластин (12, 20) для осуществления процедуры опрессовки за счет сужения приемного отверстия (6), при этом две приводные кулачковые пластины (12, 20) при помощи рычагов (9) соединены с общим элементом (15, 1) ввода усилия, так что в ходе процедуры опрессовки сначала передняя или, возможно, задняя приводная кулачковая пластина (12 или 20) поворачивается на заранее установленный начальный угол опрессовки так, чтобы в соответствующей области опрессовки уменьшить приемное отверстие (6), в то время, как другая приводная кулачковая пластина (20 или 12) может поворачиваться только после того, как первая приводная кулачковая пластина (12) совершила поворот на начальный угол опрессовки, чтобы уменьшить поперечное сечение в другой области опрессовки.

2. Двойной обжимной инструмент по п.1, в котором после достижения начального угла опрессовки передняя и задняя приводные кулачковые пластины (12, 20) вместе поворачиваются на заданный угол.

3. Двойной обжимной инструмент по п.1 или 2, в котором при помощи переднего регулировочного элемента (7) образован передний концевой упор, который при достижении промежуточного угла останавливает любой дальнейший поворот передней приводной кулачковой пластины (12), в то время как задняя приводная кулачковая пластина (20) продолжает вращение, пока не будет достигнут задний концевой упор, который образован при помощи заднего регулировочного элемента (7).

4. Двойной обжимной инструмент по п.3, в котором один из регулировочных элементов (7) расположен на переднем и/или на заднем обжимном узле (3, 4), причем за счет регулировочного элемента (7) производят регулировку эффективного кулачкового перемещения передней и/или задней приводной кулачковой пластины (12, 20), так что может быть задан размер опрессовки.

5. Двойной обжимной инструмент по п.1, в котором ввод усилия производят при помощи приводного рычага (15), который соединен с передним и задним коленчатым рычагом (9) который, в свою очередь, приводит во вращение соответственно переднюю или заднюю приводную кулачковую пластину (12, 20).

6. Двойной обжимной инструмент по п.1, в котором передний обжимной узел (3) содержит четыре передних обжимных штампа (16), которые выполнены с возможностью радиального скольжения относительно приемного отверстия (6), причем они смещены друг от друга ориентировочно на 90°, так что их упорные поверхности парами расположены напротив друг друга.

7. Двойной обжимной инструмент по п.1, в котором задние обжимные штампы (21) заднего обжимного узла (20) удерживаются шарнирно, и когда они приводятся в движение при помощи задних приводных кулачковых пластин (20), их упорные поверхности совершают тангенциальный поворот в приемное отверстие (6).

8. Двойной обжимной инструмент по п.1, который выполнен как ручной инструмент, подходящий для работы одной рукой.

9. Двойной обжимной инструмент по п.8, в котором передний и задний обжимные узлы (3, 4) расположены между двумя удерживающими пластинами, которые соединены с одной из рукояток (1) ручного инструмента, а другая рукоятка (2) соединена с приводным рычагом (15), который осуществляет соединение с приводными кулачковыми пластинами (12, 20).

10. Двойной обжимной инструмент по п.8 или 9, который дополнительно содержит стопор (8) активирования, который позволяет открывать ручной инструмент только после того, как было достигнуто заранее установленное конечное положение.

11. Двойной обжимной инструмент по п.1, который дополнительно содержит механизированный привод.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ИНСТРУМЕНТ ДЛЯ ОДНОВРЕМЕННОГО ОБЖИМА МНОЖЕСТВА ИЗОЛИРОВАННЫХ ПРОВОДОВ В ЭЛЕКТРИЧЕСКОМ СОЕДИНИТЕЛЕ С ОБЖИМНЫМИ КОНТАКТАМИ | 1994 |

|

RU2123222C1 |

| УНИВЕРСАЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ МОНТАЖА ТОКОПРОВОДЯЩИХ ЖИЛ МНОГОПАРНЫХ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ СВЯЗИ СОЕДИНИТЕЛЯМИ | 2002 |

|

RU2231186C2 |

| US 5261263 A, 16.11.1993 | |||

| US 3059511 A, 23.10.1962 | |||

| Способ приготовления бетонной смеси | 1976 |

|

SU643457A1 |

| DE 19507347 C1, 12.09.1996. | |||

Авторы

Даты

2010-08-27—Публикация

2006-08-25—Подача