Группа изобретений относится к области строительства и ремонта дорог и может быть использована для устройства тонких защитных слоев износа дорожных покрытий из холодной литой эмульсионно-минеральной смеси с использованием в качестве вяжущего материала медленнораспадающейся катионной битумной эмульсии.

Известна битумная катионная эмульсия, содержащая нефтяной дорожный битум, эмульгатор (первичные алифатические амины С17-С20), соляную кислоту и воду при следующем соотношении компонентов, мас.%: нефтяной дорожный битум - 48-58, эмульгатор - 1,2-1,3, соляная кислота 33%-ной концентрации - 0,6-0,65, вода - остальное (см. авторское свидетельство СССР на изобретение №1217832, “Битумоминеральная смесь”, МКИ4 С 04 В 26/26//С 04 В 24/12, опубл. 15.03.86 г., бюл. №10).

Недостатком битумоминеральной смеси на основе известной битумной катионной эмульсии является быстрое время смешивания до полного распада эмульсии (60 с) и ускоренное время формирования слоя износа (15-60 мин).

Кроме того, известная эмульсия является малоконцентрированной, получаемое из нее вяжущее обладает низкой пластичностью, что не обеспечивает высоких показателей покрытия в виде тонкого защитного слоя износа, получаемого из литой (то есть сверхплотной) смеси.

Наиболее близкой к медленнораспадающейся катионной битумной эмульсии (первое заявляемое изобретение группы) по совокупности существенных признаков является медленнораспадающаяся катионная битумная эмульсия, содержащая битум БНД 60/90, катионный эмульгатор аминного типа - катионный реагент “БИЭМ”, резиновый термоэластопласт РТЭП, фузу (фосфатидный концентрат), соляную кислоту, хлорид кальция и воду при следующем соотношении компонентов, мас.%: битум БНД 60/90 - 51-55, катионный реагент “БИЭМ” - 1,1-1,45, резиновый термоэластопласт РТЭП - 0,85-1,30, фуза - 1,1-1,70, соляная кислота - 0,5-0,7, хлорид кальция - 0,1-0,14, вода -остальное (см. патент РФ на изобретение №2183600, “Плотная эмульсионно-минеральная смесь”, МПК7 C 08 L 95/00, С 04 В 26/26, опубл. 20.06.2002 г.).

Сочетание полимерной добавки - резинового термоэластопласта (резиновой крошки из вулканизированных отходов) и адгезионно-пластифицирующей добавки - фузы (фосфатидного концентрата), используемых для модифицирования битума, повышает адгезионные и эластично-пластичные свойства эмульсионно-минеральной смеси при использовании известной медленнораспадающейся катионной битумной эмульсии.

Однако использование известной медленнораспадающейся катионной битумной эмульсии не позволяет осуществить ее контролируемый резкий распад в эмульсионно-минеральной смеси,

Кроме того, эмульсия является недостаточно однородной вследствие невозможности полного растворения резиновой крошки, а покрытие, получаемое при формировании смеси на ее основе, не обладает необходимой для тонких слоев износа растяжимостью и морозостойкостью.

Известна битумоминеральная смесь, предназначенная для устройства тонких защитных слоев дорожных покрытий, содержащая минеральный материал, катионную битумную эмульсию, полиаминный стабилизатор срока распада и воду при следующем соотношении, вес.ч.: минеральный материал - 100, катионная битумная эмульсия - 10-35, стабилизатор - 0,2-1,1, вода - 5-30 (см. авторское свидетельство СССР на изобретение №658154, “Битумоминеральная смесь”, МКИ2 C 08 L 95/00, опубл. 25.04.1979 г., бюл. №15).

Стабилизатор, вводимый в предназначенный для получения эмульсии битум, одновременно выполняет функцию эмульгатора битума и увеличивает или уменьшает срок распада смеси в зависимости от его содержания.

Известная битумоминеральная смесь хотя и придает получаемому покрытию довольно высокую износостойкость (истираемость) - 2,8-5,8% от веса и водопроницаемость, однако не обеспечивает резкий распад эмульсии в смеси через заданное время, так как время смешивания до полного распада эмульсии колеблется в пределах 55-190 секунд.

Кроме того, получаемое покрытие имеет низкую морозостойкость и трещиностойкость (прочность на растяжение при изгибе при минус 10°С).

Известна литая асфальтобетонная смесь для устройства покрытий автомобильных дорог, содержащая песок, минеральный порошок, битум и водную дисперсию шинной резины при следующем соотношении, вес.%: песок - 66-70, минеральный порошок - 21-25, битум - 8-9, водная дисперсия шинной резины (твердое вещество) - 0,2-0,5 (см. авторское свидетельство СССР на изобретение №815011, “Асфальтобетонная смесь”, МКИ3 C 08 L 95/00, опубл. 23.03.1981 г., бюл. №11).

Известная литая асфальтобетонная смесь хотя и придает получаемому покрытию повышенную трещиностойкость и растяжимость за счет добавки водной дисперсии шинной резины, но не дает возможности контролировать время распада смеси и формировать тонкие слои износа из литой смеси с повышенной износостойкостью.

Наиболее близкой к эмульсионно-минеральной смеси (второе заявляемое изобретение группы) по совокупности существенных признаков является плотная эмульсионно-минеральная смесь для устройства покрытий на автомобильных дорогах, содержащая увлажненный минеральный материал и медленнораспадающуюся катионную битумную эмульсию при следующем соотношении компонентов, мас.%: минеральный материал - 85,0-89,0, медленнораспадающаяся катионная битумная эмульсия - 11,0-15,0 (см. патент РФ на изобретение №2183600 “Плотная эмульсионно-минеральная смесь”, МПК7 C 08 L 95/00, С 04 В 26/26, опубл. 20.06.2002 г.).

Покрытие из известной эмульсионно-минеральной смеси обладает повышенной водо- и коррозионной устойчивостью, а медленнораспадающаяся катионная битумная эмульсия позволяет приготовить плотную смесь, имеющую длительный период формирования плотного покрытия.

Однако известная эмульсионно-минеральная смесь не обеспечивает контролируемый резкий распад эмульсии в смеси, в связи с чем получаемое покрытие обладает недостаточной морозостойкостью, адгезионными свойствами и растяжимостью для использования получаемого покрытия в качестве тонких слоев износа.

Заявляемая группа изобретений - медленнораспадающаяся катионная битумная эмульсия и эмульсионно-минеральная смесь на ее основе - предусматривают получение покрытия в виде тонкого защитного слоя износа с повышенными износостойкостью, морозостойкостью и эластично-пластичными свойствами за счет обеспечения резкого распада эмульсии в смеси в контролируемый период времени, а также повышения адгезионных свойств, растяжимости и эластичности остаточного вяжущего, выделенного из эмульсии.

Указанный технический результат достигается тем, что известная медленнораспадающаяся катионная битумная эмульсия, содержащая битум, катионный эмульгатор аминного типа, полимерную и адгезионную добавки, соляную кислоту и воду, согласно первому изобретению, дополнительно содержит керосин, при этом в качестве полимерной добавки она содержит латекс, представляющий собой катионоактивную дисперсию на основе сополимера бутадиена и стирола с сухим остатком 64%, в качестве адгезионной добавки - углеводородный триамин с щелочностью 3,0-3,7 (по НСl), в качестве катионного эмульгатора аминного типа она содержит эмульгатор, являющийся смесью алкил полиамина и амидо полиамина с щелочностью 4,3-4,65 (по НСl) при следующем соотношении компонентов, мас.%: битум - 60-62, вышеуказанный катионный эмульгатор - 0,8-1,1, вышеуказанный углеводородный триамин - 0,02-0,05, вышеуказанный латекс - 2-6, керосин - 1-3, соляная кислота - 0,4-0,8, вода - остальное.

Согласно второму изобретению известная эмульсионно-минеральная смесь, включающая минеральный материал, медленнораспадающуюся катионную битумную эмульсию и воду, дополнительно содержит цемент и сульфат алюминия, а в качестве медленнораспадающейся катионной битумной эмульсии используют медленнораспадающуюся катионную битумную эмульсию по первому изобретению, при следующем соотношении вес.ч.: минеральный материал - 100, медленнораспадающаяся катионная битумная эмульсия - 12-16, цемент - 0,1-3, сульфат алюминия - 0,1-2, вода - 9-14.

Согласно первому изобретению заявляемый состав медленнораспадающейся катионной битумной эмульсии при указанном соотношении компонентов обеспечивает получение высококонцентрированной битумно-латексной эмульсии с повышенными адгезионными свойствами и резким распадом при смешивании в заданное время, при котором получают жидкотекучее вяжущее, обладающее высокой растяжимостью и эластичностью, в том числе и при 0°С, что дает повышенную пластичность и морозостойкость.

Введение керосина в состав медленнораспадающейся эмульсии в заявляемых пределах увеличивает смачиваемость (то есть способность обволакивать) эмульсией минерального материала, что способствует лучшему смешению и укладке смеси, особенно при пониженных температурах окружающего воздуха, что расширяет температурный интервал укладки смеси, и уменьшает вязкость получаемого остаточного вяжущего.

Введение в состав эмульсии адгезионной добавки в заявляемых пределах, в качестве которой используют углеводородный триамин, обеспечивает лучшее сцепление минерального материала с вяжущим, повышая износостойкость покрытия.

Введение полимерной добавки в заявляемых пределах, в качестве которой используют катионоактивную дисперсию на основе сополимера бутадиена и стирола с сухим остатком 64%, являющуюся латексом (то есть эмульсией синтетического каучука), в эмульсию битума, а не непосредственно в битум с получением модифицированного битума как это осуществляется в наиболее близком аналоге, позволяет получить из эмульсии полимерное битумное вяжущее с улучшенными и прогнозируемыми физико-химическими свойствами, а именно, расширенным интервалом пластичности, пониженной температурой хрупкости и увеличенной морозостойкостью за счет физико-химического взаимодействия находящихся в водной фазе компонентов, исключающей диффузионные затруднения распределения при взаимодействии молекул компонентов.

Использование в заявляемой эмульсионно-минеральной смеси заявляемой медленнораспадающейся катионной битумной эмульсии обеспечивает формирование в оптимальные сроки защитного слоя, включающего разрушение битумной эмульсии, вытеснение воды и коалесценцию вяжущего в непрерывную фазу, при котором схватывание (выделение чистой воды) происходит не ранее чем через 15 минут, а завершение формирования покрытия - через 2-4 часа в зависимости от погодных условий.

При этом использование в составе смеси добавок цемента в сочетании с сульфатом алюминия в заявляемых пределах позволяет обеспечить полный контроль времени распада эмульсии в смеси, а именно, обеспечить резкий распад по истечении 110-120 секунд при любых погодных условиях.

Достигаемая однородность заявляемых эмульсии и смеси при указанном составе и количестве компонентов не требует увеличения времени распада эмульсии в смеси.

Резкий распад эмульсии в смеси приводит к более быстрому созреванию покрытия, в котором достигается максимально плотная упаковка минеральных зерен, а вяжущее равномерно распределено по объему в виде непрерывной битумной пленки за счет улучшения характеристик остаточного вяжущего после распада при сохранении реологических свойств битума (то есть текучести, смачиваемости и пластичности).

В результате создается возможность производить износостойкое покрытие из литой эмульсионно-минеральной смеси при использовании медленнораспадающейся катионной битумной эмульсии посредством холодной технологии.

Оба технические решения находятся во взаимосвязи и образуют единый изобретательский замысел.

Для получения покрытия в виде тонкого защитного слоя износа из литой эмульсионно-минеральной смеси с требуемыми свойствами была создана новая медленнораспадающаяся катионная битумная эмульсия специально для использования в литой эмульсионно-минеральной смеси.

Использование заявляемой эмульсии в заявляемой эмульсионно-минеральной смеси позволяет обеспечить технический результат - получение покрытия в виде тонкого защитного слоя износа с повышенными износостойкостью, морозостойкостью и эластично-пластичными свойствами за счет обеспечения резкого распада эмульсии в смеси в контролируемый период времени, а также повышения адгезионных свойств, растяжимости и эластичности остаточного вяжущего, выделенного из эмульсии.

Следовательно, заявленные технические решения удовлетворяют требованию единства изобретения.

Технических решений, совпадающих с совокупностью существенных признаков заявляемой группы изобретений, не выявлено, что позволяет сделать вывод об их соответствии такому условию патентоспособности как “новизна”.

Заявляемые существенные признаки изобретений, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, хотя известны решения, содержащие признаки, совпадающие с отличительными признаками второго изобретения группы.

Анализ показал, что использование порошкообразных минеральных добавок (например, цемента) в аналогичных смесях известно, но в известных технических решениях эти добавки, улучшая гранулометрический состав минерального наполнителя, приводят к неконтролируемому быстрому распаду при соприкосновении с битумной смесью, поэтому для увеличения времени распада необходима дополнительная обработка порошка стабилизатором, в качестве которого используют раствор эмульгатора на основе дорогостоящих и дефицитных поверхностно-активных веществ (см. “Методические рекомендации по устройству тонких защитных слоев из эмульсионно-песчаной смеси по черным дорожным покрытиям”, Союздорнии, М., 1971 г.).

В заявленном же техническом решении использование в составе смеси добавок цемента в сочетании с сульфатом алюминия в защищаемых пределах обеспечивает контролируемый резкий распад эмульсии в смеси в пределах 110-120 с без необходимости расширения интервала для лучшего смешивания.

Таким образом, выявленное техническое решение, хотя и имеет признаки, совпадающие с существенными признаками второго изобретения заявляемой группы изобретений, не обеспечивает заявленный технический результат, следовательно, можно сделать вывод о соответствии второго изобретения группы изобретений условию патентоспособности “изобретательский уровень”.

Условие патентоспособности “промышленная применимость” подтверждают конкретные примеры получения медленнораспадающейся катионной битумной эмульсии и эмульсионно-минеральной смеси с использованием этой эмульсии, изложенные в разделе “Сведения, подтверждающие возможность осуществления изобретения”.

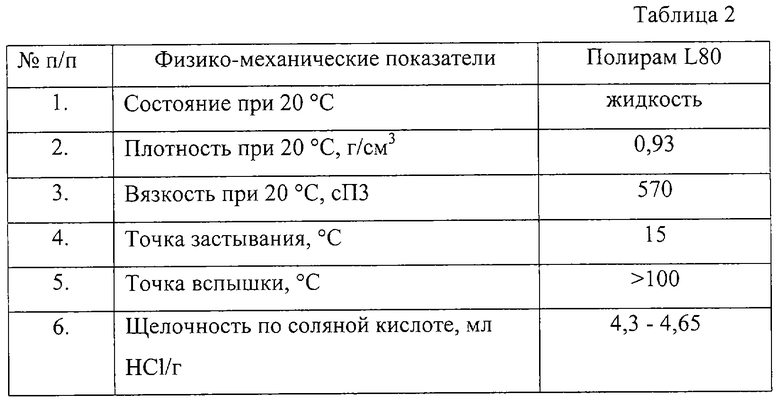

Медленнораспадающаяся катионная битумная эмульсия изготавливается с использованием нефтяных дорожных битумов марок БНД, удовлетворяющих ГОСТ 22245-90, катионных эмульгаторов аминного типа, являющихся смесью алкил полиамина и амидо полиамина щелочностью 4,3-4,65 (по НС1), таких, как, например, эмульгаторы “Polyram” французской фирмы “Сека”, в частности, эмульгатор марки "Polyram L 80", адгезионных добавок в виде углеводородного триамина щелочностью 3,0-3,7 (по НСl), в частности, адгезионная добавка марки "Polyram L 200" французской фирмы “Сека”, латексов, являющихся катионоактивной дисперсией на основе сополимера бутадиена и стирола с сухим остатком 64%, таких как, например, латексы “Butonal” немецкой фирмы “Basf”, в частности, латекс марки “Butonal NS 198”.

Для приготовления медленнораспадающейся катионной битумной эмульсии использовались следующие исходные компоненты.

1. Битум

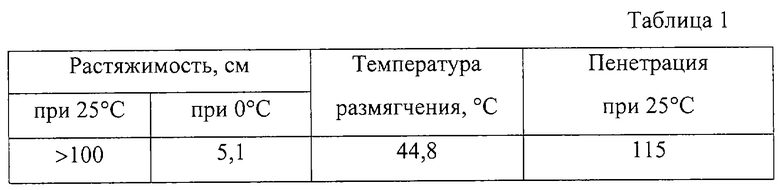

Для приготовления эмульсий использовался битум марки БНД 90/130 со следующими физико-механическими характеристиками, которые приведены в таблице 1.

По физико-механическим показателям исходный битум удовлетворяет требованиям ГОСТ 22245-90.

2. Катионный эмульгатор аминного типа.

Для приготовления эмульсии использовался катионный эмульгатор аминного типа французской фирмы "Сека" марки "Polyram L 80" (смесь алкил полиамина и амидо полиамина), характеристика которого представлена в таблице 2.

3. Латекс.

В качестве латекса использовался латекс “Butonal NS 198” немецкой фирмы “Basf”. Химическая характеристика: водная дисперсия, состоящая из 64% полимера на основе бутадиена и стирола и 36% водной фазы.

Физические и химические свойства латекса: состояние - жидкость однородная, цвет - белый, запах - слегка ароматный, температура застывания - 0°С, температура кипения - 100°С, граница взрыва - нет, плотность - 0,95 г/см3, растворимость в воде - смешивается, рН 4,2-5,2, тип дисперсии - катионоактивная, диаметр частиц - 0,1-2,5 мкм, вязкость = 1600 mPaS, морозостойкость - неморозостойкая.

4. Углеводородный триамин.

В качестве углеводородного триамина использовалась адгезионная добавка марки "Polyram L 200" французской фирмы “Сека” (химический состав: производное алкилпропилен триамина), которая имеет следующие характеристики: состояние - жидкость при 20°С, плотность - 0,9 г/см3, вязкость - 70 сПуаз, температура застывания <15°С, температура вспышки 230°С, щелочность - 3,0-3,7 (по НСl).

5. Керосин:

Использовался авиационный керосин марки Т-1 с пределами выкипания 135-280°С.

6. Соляная кислота.

Для приготовления эмульсии использовались соляная кислота синтетическая техническая согласно ГОСТ 857-95.

7. Вода.

Вода для приготовления эмульсии имела жесткость 6 мг-экв/л.

Приготовление медленнораспадающейся катионной битумной эмульсии осуществлялось в следующем порядке.

Подготовка водной фазы эмульсии осуществлялась поочередно в двух отдельных баках объемом 2000 литров. В бак набиралось 1200-1400 литров теплой воды (нагретой до температуры 40-50°С), через мерник в этот же бак заливали необходимое количество соляной кислоты и включалась мешалка, далее через этот же мерник заливалось необходимое количество эмульгатора, и затем адгезионная добавка и керосин. Уровень водной фазы эмульсии доводился до 1800 литров, после чего она перемешивалась пять-десять минут, при этом рН водной фазы эмульсии доводился до величины 2,0-2,4.

Далее производилось обезвоживание и нагрев битума до температуры 140-145°С.

Затем включалась коллоидная мельница Rincheval, куда последовательно по трубопроводу дозировались заранее подготовленная водная фаза эмульсии, битум и латекс.

Далее путем совместного диспергирования в мельнице готовилась медленнораспадающаяся катионная битумная эмульсия, относящаяся по смешиваемости с минеральными материалами к классу ЭБК-3 согласно ГОСТ 18659-81.

Приготовленная медленнораспадающаяся катионная битумная эмульсия имела следующий состав, представленный в примерах 1-3.

Пример 1. Состав, %:

Битум БНД 90/130 60

Эмульгатор “Polyram L 80” 0,9

Добавка “Polyram L 200” 0,02

Керосин 1,0

Латекс “Butonal NS 198” 2,0

Соляная кислота 0,6 (до рН 2,0)

Вода до 100

Пример 2. Состав, %:

Битум БНД 90/130 60

Эмульгатор “Polyram L 80” 0,9

Добавка “Polyram L 200” 0,02

Керосин 1,0

Латекс “Butonal NS 198” 3,0

Соляная кислота 0,6 (до рН 2,0)

Вода до 100

Пример 3. Состав, %:

Битум БНД 90/130 60

Эмульгатор “Polyram L 80” 0,9

Добавка “Polyram L 200” 0,02

Керосин 1,0

Латекс “Butonal NS 198” 5,0

Соляная кислота 0,6 (до рН 2,0)

Вода до 100

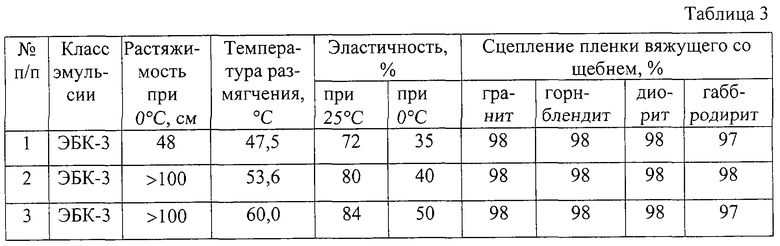

Результаты сравнительного исследования различных составов медленнораспадающейся битумной катионной эмульсии и их физико-механические показатели приведены в таблице 3.

Из данных таблицы 3 следует, что медленнораспадающаяся битумная катионная эмульсия заявляемого состава обеспечивает улучшенные качества вяжущего после распада эмульсии, а именно, высокие показатели растяжимости при 0°С и эластичности при 25°С и при 0°С, а также прочное сцепление пленки вяжущего с минеральным материалом как кислых, так и основных пород, степень сцепления которых составляет 97-98%, что в результате повышает морозостойкость, адгезионные и эластично-пластичные свойства эмульсионно-минеральной смеси для устройства тонких слоев износа.

Для приготовления эмульсионно-минеральной смеси использовались следующие исходные компоненты.

Минеральный материал.

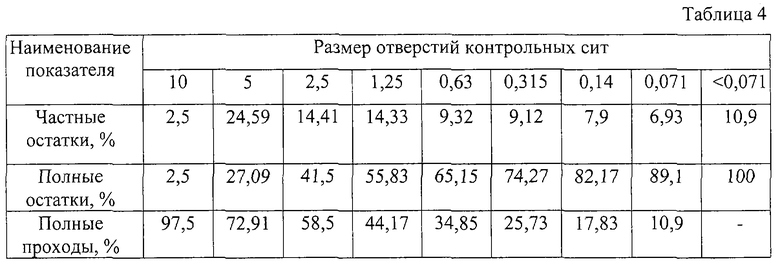

В качестве минерального материала использовался щебень фракции 0-10 мм.

В таблице 4 приведен гранулометрический состав этого материала.

Гранулометрический состав минерального материала подбирается в соответствии с требованиями ОДМ (“Отраслевая дорожная методика РОСАВТОДОР “Методические рекомендации по устройству защитного слоя износа из литых эмульсионно-минеральных смесей типа “Сларри сил”, М., 2001 г.).

2. Медленнораспадающаяся катионная битумная эмульсия (приготовление эмульсии описано выше).

3. Сульфат алюминия.

В качестве сульфата алюминия использовался алюминия сульфат Al2(SO4)·nH2O, соответствующий ГОСТ 12966-85.

Химическая характеристика: массовая доля Аl2O3 - 16%, массовая доля нерастворимого в воде осадка - 0,1%, массовая доля Fe в пересчете на Fe2O3 (III) - 0,02%, массовая доля свободной (H2SO4) выдерживает испытание, массовая доля As в пересчете на Аs2O3 (III) - 0,001%.

4. Цемент

В качестве цемента использовался цемент марки М400.

5. Вода.

Вода для приготовления эмульсии имела жесткость 6 мг-экв/л.

Приготовление эмульсионно-минеральной смеси осуществлялось следующим образом.

Использовался смеситель-распределитель SOM-1000 немецкой фирмы “Вайро”.

Компоненты смеси - минеральный материал (щебень), цемент, вода с сульфатом алюминия вводились одновременно в смеситель, спустя 2-5 с в смеситель вводилась медленнораспадающаяся катионная битумная эмульсия, после чего все компоненты смеси тщательно перемешивались в распределительном коробе смесителя, оборудованном шнеками.

Приготовленная эмульсионно-минеральная смесь имела следующий состав, представленный в примере 4.

Пример 4. Состав, вес.ч.:

Щебень фракции 0-10 мм 100

Медленнораспадающаяся битумная

катионная эмульсия 14

Цемент М400 0,7

Сульфат алюминия (20%-ный раствор) 1,2

Вода 12

Приготовленная эмульсионно-минеральная смесь использовалась для устройства слоя износа на автомобильной дороге III категории (территориальная дорога Свердловской области).

При этом время распада при перемешивании данной смеси составляет 110-120 секунд при различных погодных условиях (в том числе и при понижении температуры окружающей среды до +5°С).

Пробы дорожного покрытия, взятые непосредственно при устройстве слоя износа, подвергались испытанию на износостойкость по показателю мокрого истирания.

Результаты испытаний на износостойкость проб показывают, что все пробы имеют показатели мокрого истирания в пределах 85,98 - 250,66 г/м2 при норме до 806 г/см2 (см. “Отраслевая дорожная методика РОСАВТОДОР “Методические рекомендации по устройству защитного слоя износа из литых эмульсионно-минеральных смесей типа “Сларри Сил”, М., 2001 г., с.9), что подтверждает повышение износостойкости покрытия из заявляемой эмульсионно-минеральной смеси в 4 - 5 раз.

Таким образом, контролируемый резкий распад эмульсии в смеси приводит к более быстрому созреванию покрытия, тем самым улучшаются характеристики остаточного вяжущего после распада при сохранении реологических свойств битума, что и обеспечивает в целом получение покрытия в виде тонкого защитного слоя износа с повышенными износостойкостью, морозостойкостью и эластично-пластичными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОТНАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2000 |

|

RU2183600C1 |

| ПЛОТНАЯ ЛИТАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2003 |

|

RU2243949C1 |

| ПЛОТНАЯ ОРГАНОМИНЕРАЛЬНАЯ СМЕСЬ | 2010 |

|

RU2447035C1 |

| ПОРИСТАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2000 |

|

RU2184096C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ | 2003 |

|

RU2243245C1 |

| КАТИОННАЯ ПОЛИМЕРНО-БИТУМНАЯ ЭМУЛЬСИЯ | 2011 |

|

RU2462490C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНОЙ СМЕСИ | 2006 |

|

RU2305118C1 |

| КАТИОННАЯ БИТУМНАЯ ЭМУЛЬСИЯ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2003 |

|

RU2241012C1 |

| Способ приготовления эмульсионно-минеральной смеси | 2018 |

|

RU2686207C1 |

| БИТУМНАЯ ЭМУЛЬСИЯ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 1998 |

|

RU2130909C1 |

Группа изобретений относится к области строительства и ремонта дорог и может быть использована для устройства тонких защитных слоев износа дорожных покрытий из холодной литой эмульсионно-минеральной смеси с использованием в качестве вяжущего материала медленнораспадающейся катионной битумной эмульсии. Задачей изобретения является получение покрытия в виде тонкого защитного слоя износа с повышенными износостойкостью, морозостойкостью и эластично-пластичными свойствами за счет обеспечения резкого распада эмульсии в смеси в контролируемый период времени, а также повышения адгезионных свойств, растяжимости и эластичности остаточного вяжущего, выделенного из эмульсии. Медленнораспадающаяся катионная битумная эмульсия, содержащая битум, катионный эмульгатор аминного типа, полимерную и адгезионную добавки, соляную кислоту и воду, дополнительно содержит керосин, при этом в качестве полимерной добавки она содержит латекс, представляющий собой катионоактивную дисперсию на основе сополимера бутадиена и стирола с сухим остатком 64%, в качестве адгезионной добавки - углеводородный триамин с щелочностью 3,0-3,7 (по HCl), в качестве катионного эмульгатора аминного типа она содержит эмульгатор, являющийся смесью алкил полиамина и амидо полиамина с щелочностью 4,3-4,65 (по HCl) при следующем соотношении компонентов, мас.%: битум - 60-62, вышеуказанный катионный эмульгатор - 0,8-1,1, вышеуказанный углеводородный триамин - 0,02-0,05, вышеуказанный латекс - 2-6, керосин - 1-3, соляная кислота - 0,4-0,8, вода – остальное. Эмульсионно-минеральная смесь включает минеральный материал, вышеуказанную медленнораспадающуюся катионную битумную эмульсию и воду, дополнительно содержит цемент и сульфат алюминия при следующем соотношении вес.ч.: минеральный материал - 100, медленнораспадающаяся катионная битумная эмульсия - 12-16, цемент - 0,1-3, сульфат алюминия - 0,1-2, вода - 9-14. 2 с.п. ф-лы, 4 табл.

Битум 60-62

Вышеуказанный катионный эмульгатор 0,8-1,1

Вышеуказанный углеводородный триамин 0,02-0,05

Вышеуказанный латекс 2-6

Керосин 1–3

Соляная кислота 0,4-0,8

Вода Остальное

Минеральный материал 100

Медленнораспадающаяся катионная битумная эмульсия 12-16

Цемент 0,1-3,0

Сульфат алюминия 0,1-2,0

Вода 9-14

| ПЛОТНАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2000 |

|

RU2183600C1 |

| Битумоминеральная смесь | 1983 |

|

SU1217832A1 |

| Битумоминеральная смесь | 1977 |

|

SU658154A1 |

| Асфальтобетонная смесь | 1977 |

|

SU815011A1 |

Авторы

Даты

2004-11-20—Публикация

2003-07-29—Подача