Изобретение относится к области металлургии и получения армированных композиционных материалов и отливок и может быть использовано для получения пропиткой композиционных материалов, имеющих армирующий углеграфитовый каркас, которые работают в условиях трения в качестве электротехнических изделий, таких как токосъемники, вставки пантографов, электротехнические щетки и т.п. детали.

Известен полученный методом порошковой металлургии спеченный материал, применяющийся для контактных вставок троллейбуса и имеющий следующий химический состав (мас.%): Pb - 12-16; Sn - 3-8; графит - 1-4; Cu - остальное (Патент РФ №2174563, кл. С22С 009/08; С22С 001/05; Н01Н 001/02, опубл. 10.10.2001). Материал имеет хорошую коррозионную стойкость и однородность состава, но обладает не высокими электропроводностью и прочностью. Последнее обстоятельство не позволяет получить композиционный материал высокого качества.

Известен матричный сплав на основе меди, применяемый для получения композиционных материалов (далее - КМ) пропиткой и имеющий следующий химический состав (мас.%): Ti - 16; Sn - 20; Cu - остальное (Патент США №3956568, кл. С22С 1/10; С22С 32/00Е, опубл. 11.05.1976). Сплав обладает хорошей жаростойкостью и жидкотекучестью, но имеет достаточно высокую температуру плавления и не предназначен для работы в условиях трения. Последнее обстоятельство не гарантирует получения качественного КМ.

Известен композиционный материал, состоящий из порошков бора, титана и меди, полученный методом порошковой металлургии (Патент Великобритании №2419604, кл. B22F 3/10; С22С 1/05, опубл. 26.01.2006). Материал имеет высокие прочностные характеристики. Недостатком данного материала являются его невысокие плотность и электротехнические свойства, что не позволяет получить КМ с достаточной плотностью.

Наиболее близким по технической сущности является сплав меди, имеющий следующий химический состав (мас.%): Fe - 0,5-4,5; Со - 0,2-2,5; Р - 0,01-0,5 или В - 0,001-0,25; Cu - остальное (Патент США №3640779, кл. С22С 9/06, опубл. 08.02.1972). Сплав имеет высокую электропроводимость и однородный химический состав. Однако сплав содержит дорогостоящие легирующие элементы и имеет низкие литейные свойства: жидкотекучесть, усадку, заполняемость пор. Последнее обстоятельство не позволяет получить КМ высокого качества с необходимыми прочностными свойствами.

Техническим результатом данного изобретения является повышение качества композиционного материала, пропитанного данным матричным сплавом.

Технический результат достигается тем, что матричный сплав меди для получения композиционных материалов пропиткой углеграфитового каркаса в качестве раскислителя и инокулятора содержит смесь порошков борида титана и титана с содержанием в смеси бора 30 мас.% и титана 70 мас.% соответственно при следующем соотношении компонентов, мас.%:

Известно, что борид титана (TiB2) содержит ~60 мас.% титана и ~40 мас.% бора. Изменение соотношения компонентов смеси до 70 мас.% титана и 30 мас.% бора приводит к увеличению межфазного взаимодействия между пропитывающим сплавом на медной основе и графитом, увеличению жидкотекучести и снижению краевого угла смачивания до 40°.

Введение в состав сплава смеси борида титана и титана в указанном диапазоне концентраций приводит к повышению прочностных свойств матричного сплава и КМ, пропитанного данным матричным сплавом, вследствие измельчения структуры сплава. В связи с тем, что температура плавления меди (1083°С) значительно ниже температуры плавления борида титана (~3220°С) и титана (1665°С), порошкообразные частицы борида титана за общее время пропитки до конца не растворяются в расплаве, образуя мелкодисперсные частицы в матричном сплаве, которые являются дополнительными центрами кристаллизации и, в свою очередь, служат инокуляторами при затвердевании сплава. Однако дополнительно введенные в смесь порошкообразные частицы титана успевают раствориться в расплаве, снижают поверхностное натяжение и краевой угол смачивания, увеличивая при этом жидкотекучесть и заполняемость пор углеграфита.

Введение в состав сплава смеси борида титана и титана в указанном диапазоне концентраций приводит к наиболее эффективному раскислению медной основы сплава вследствие дегазации бором газовых включений кислорода и водорода в сплаве, характеризуемой концентрацией газов в металлическом расплаве, т.к. бор и титан имеют большее сродство к кислороду, чем медь.

Введение в состав сплава смеси борида титана и титана менее 0,1 мас.% нецелесообразно ввиду отсутствия измельчения структуры сплава и образования медно-бористой эвтектики и, поэтому соответственно, нет увеличения прочностных свойств КМ.

Введение в состав сплава смеси борида титана и титана более 11,0 мас.% приводит к перерасходу дорогостоящей добавки, отсутствию дальнейшего увеличения прочностных свойств и дальнейшего понижения концентрации газовых включений в расплаве.

Предлагаемый сплав обеспечивает более высокие прочностные и литейные свойства матричного сплава. Кроме того, углеграфитовый каркас, пропитанный данным матричным сплавом, имеет более высокую плотность и прочностные характеристики.

Примеры конкретного изготовления.

ПРИМЕР 1

Сплав с содержанием ингредиентов (мас.%: смесь порошков борида титана и титана с содержанием в смеси бора 30% и титана 70% соответственно - 0,05; Cu - остальное).

Приготовление сплава производится следующим образом: в расплав меди марки M1 ГОСТ 859-2001 при температуре 1175°С добавляют порошкообразную смесь борида титана и титана (с содержанием бора 30 мас.% и титана 70 мас.% соответственно), помещенную в медную трубку диаметром 10 мм с герметично закрытыми концами, в количестве 0,6 мас.%. Предварительно готовится однородная смесь порошков борида титана (ТУ 113-07-11-04-89) и титана марки ПТХ-1 (ТУ 48-10-78-83) в указанном соотношении, смешивание производится течение 15 минут в смесителе. Плавление осуществляется в индукционной печи (вакуумной литьевой машине Indutherm VC-400). Конструкция печи позволяет осуществлять непрерывное перемешивание ингредиентов сплава в вакууме и разливку под избыточным давлением аргона.

Изготовление КМ производилось пропиткой каркаса из углеграфита марки АГ-1500 матричным сплавом под давлением 12 МПа при температуре 1175°С и выдержке под давлением 20 мин.

В качестве технологических характеристик сплава исследовались его поверхностное натяжение по отношению к углеграфитовому каркасу в воздушной среде, жидкотекучесть, твердость и удельная электропроводимость.

В качестве технологических характеристик КМ определялись плотность и прочность на сжатие.

Для определения поверхностного натяжения сплавов изготавливались углеграфитовые подложки, на которые помещались навески сплава. Подложки с навесками, в свою очередь, помещались в алундовую трубку для нагрева в трубчатой печи. Затем по контуру капли рассчитывали поверхностное натяжение методом Дарси. Измерение поверхностного натяжения производили при температуре 1175°С.

Жидкотекучесть сплава по отношению к углеграфитовому каркасу определялась по глубине затекания сплава в отверстия диаметром 1,0 мм, выполненные в дне углеграфитового стакана. Для этого в графитовый стакан с конусным основанием вставляли углеграфитовый стакан меньшего диаметра, внутренние размеры: высота 65 мм, диаметр 22 мм с выполненными в нем 4 отверстиями. Таким образом, капли расплава, протекшего через отверстия, собирались на дне внешнего графитового стакана. Капли взвешивали и рассчитывали объем металла, протекший через отверстия. Затем рассчитывали глубину затекания сплава в отверстия. Для уточнения результатов на проникающую способность сплавы исследовали по оригинальной методике, суть которой приводится ниже.

В дне каждого стакана выполнялись четыре отверстия диаметром 1,0 мм. Проникающая способность определялась как среднее значение глубины затекания из трех опытов. Испытания проводились в атмосфере аргона.

Время изотермической выдержки сплава при температуре 1175°С составляло 20 мин, постоянство металлостатического давления на дно стакана обеспечивалось заливкой сплава в стаканчик одного уровня.

Твердость матричного сплава определялась на цилиндрических образцах диаметром 20±0,2 мм и высотой 20 мм на прессе Бринелля.

Удельная электрическая проводимость матричного сплава определялась на цилиндрических образцах диаметром 20±0,2 мм и высотой 5 мм вихретоковым методом на приборе «Вихрь-АМ» по ГОСТ 27333-87 после предварительной подготовки образцов по ГОСТ 193-79.

Плотность КМ определялась как процент заполнения открытых пор. При этом объем открытых пор определялся на образцах, предварительно пропитанных водой в вакууме, с последующим определением веса и объема заполнившей образец воды. Сходимость результатов находится в пределах погрешности 1%, с определением открытой пористости на ртутном пористомере.

Прочность КМ на сжатие определялись на цилиндрических образцах диаметром 20±0,2 мм и высотой 20 мм при растройке разрывной машины на максимальную нагрузку 10000 Н.

Матричный сплав и КМ на его основе в условиях испытаний показали: поверхностное натяжение - 1,73 Н/м, жидкотекучесть - 0 мм, температура пропитки - 1175°С, твердость по Бринеллю - 35, удельная электрическая проводимость - 58,1 МСм/м, плотность - 41,3%, прочность на сжатие - 197 МПа.

ПРИМЕР 2

Сплав с содержанием ингредиентов (мас.%: смесь порошков борида титана и титана с содержанием в смеси бора 30% и титана 70% соответственно - 0,1; Cu - остальное).

Приготовление сплава и условия его испытаний аналогичны примеру 1.

Поверхностное натяжение - 1,62 Н/м, жидкотекучесть - 10 мм, температура пропитки - 1175°С, твердость по Бринеллю - 104, удельная электрическая проводимость - 50,4 МСм/м, плотность - 45,6%, прочность на сжатие - 222 МПа.

ПРИМЕР 3

Сплав с содержанием ингредиентов (мас.%: смесь порошков борида титана и титана с содержанием в смеси бора 30% и титана 70% соответственно - 5,0; Cu - остальное).

Приготовление сплава и условия его испытаний аналогичны примеру 1.

Поверхностное натяжение - 0,86 Н/м, жидкотекучесть - 22 мм, температура пропитки - 1175°С, твердость по Бринеллю - 1637, удельная электрическая проводимость - 38,2 МСм/м, плотность - 57,9%, прочность на сжатие - 260 МПа.

ПРИМЕР 4

Сплав с содержанием ингредиентов (мас.%: смесь порошков борида титана и титана с содержанием в смеси бора 30% и титана 70% соответственно - 11,0; Cu - остальное).

Приготовление сплава и условия его испытаний аналогичны примеру 1.

Поверхностное натяжение - 0,95 Н/м, жидкотекучесть - 27 мм, температура пропитки - 1175°С, твердость по Бринеллю - 220, удельная электрическая проводимость - 31,6 МСм/м, плотность - 65,0%, прочность на сжатие - 251 МПа.

ПРИМЕР 5

Сплав с содержанием ингредиентов (мас.%: смесь порошков борида титана и титана с содержанием в смеси бора 30% и титана 70% соответственно - 11,5; Cu - остальное).

Приготовление сплава и условия его испытаний аналогичны примеру 1.

Поверхностное натяжение - 0,89 Н/м, жидкотекучесть - 27 мм, температура пропитки - 1175°С, твердость по Бринеллю - 222, удельная электрическая проводимость - 29,5 МСм/м, плотность - 61,0%, прочность на сжатие - 255 МПа.

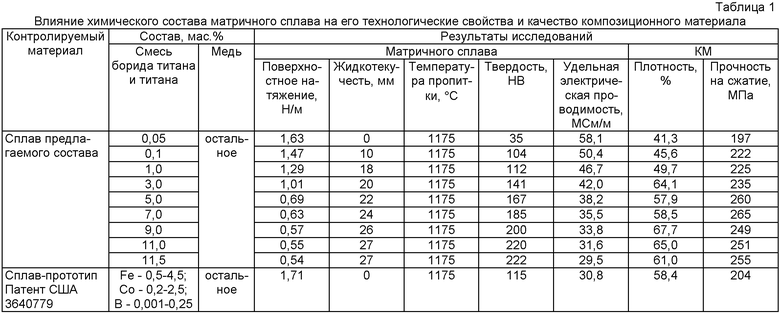

Примеры варьирования составом сплава, обосновывающие влияние содержания в смеси борида титана и титана в указанном соотношении на технологические характеристики сплава и КМ, приведены в таблице 1.

В сравнении со сплавом-прототипом (Патент США №3640779) предлагаемый сплав обеспечивает повышение качества композиционного материала, имеющего большую плотность и прочность, в результате пропитки данным матричным сплавом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ МЕДИ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ УГЛЕГРАФИТОВОГО КАРКАСА | 2014 |

|

RU2571248C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УГЛЕГРАФИТОВЫЙ КАРКАС, ПРОПИТАННЫЙ МАТРИЧНЫМ СПЛАВОМ НА ОСНОВЕ МЕДИ | 2014 |

|

RU2571296C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2466204C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УГЛЕГРАФИТОВЫЙ КАРКАС, ПРОПИТАННЫЙ МАТРИЧНЫМ СПЛАВОМ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2430983C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРОПИТКОЙ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С УГЛЕГРАФИТОВЫМ КАРКАСОМ | 2014 |

|

RU2555737C1 |

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СВИНЦА ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ | 2014 |

|

RU2554263C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751871C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751867C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2753634C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2753633C1 |

Изобретение относится к области металлургии, в частности к получению армированных композиционных материалов и отливок, и может быть использовано для получения пропиткой композиционных материалов, имеющих армирующий углеграфитовый каркас, которые работают в условиях трения в качестве электротехнических изделий, таких как токосъемники, вставки пантографов, электротехнические щетки и т.п. детали. Заявлен матричный сплав на основе меди для получения композиционных материалов пропиткой углеграфитового каркаса. Сплав содержит смесь порошков борида титана и титана с содержанием в смеси бора 30% и титана 70% соответственно при следующем соотношении компонентов, мас.%: смесь порошков борида титана и титана с содержанием бора 30% и титана 70% соответственно - 0,1-11,0, медь - остальное. Технический результат - снижение поверхностного натяжения и краевого угла смачивания, увеличение жидкотекучести заявленного матричного сплава при изготовлении композиционного материала пропиткой. 1 табл., 5 пр.

Матричный сплав на основе меди для получения композиционных материалов пропиткой углеграфитового каркаса, отличающийся тем, что он содержит смесь порошков борида титана и титана с содержанием в смеси бора 30% и титана 70% соответственно при следующем соотношении компонентов, мас.%:

| 0 |

|

SU320709A1 | |

| JP 2001058255 A, 06.03.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| Магнитострикционный преобразователь линейных перемещений | 1976 |

|

SU634494A1 |

Авторы

Даты

2012-04-10—Публикация

2010-12-24—Подача