Изобретение относится к процессам получения нановолокон методом электроформования, в частности нановолокон с диаметром d=50-4500 нм из алифатических сополиамидов.

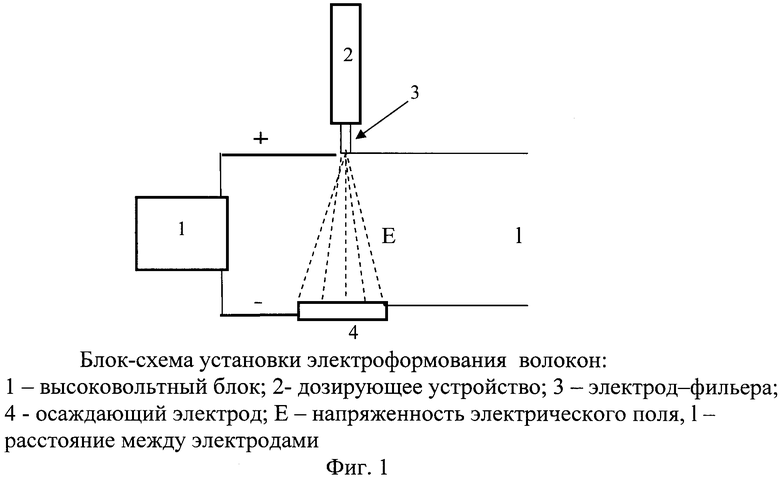

Метод электроформования позволяет получать полимерные волокна с диаметром от 50 нм до 4500 нм. Электрическое поле высокого напряжения Е, куда попадает струя раствора или расплава, приводит к поляризации полимера, осаждению нановолокон на противоположном электроде (фиг.1).

Известно получение таким способом нановолокон из ПВС, ПЭО, ПВП, производных целлюлозы и других полимеров. Материалы из таких волокон характеризуются низкой плотностью, высокой пористостью, влаго- и газопроницаемостью (1, 2, 3).

В патенте (4) описан способ получения пористых нановолокон из ПЭ, ПП, ПС, ПА, ПВС, ПВП, ПЭО, ПММА, полилактида, полисахаридов. На примере полилактида показано, что отличительной особенностью предлагаемого способа является формирование в волокнах продольных пор.

Известны способы получения нановолокон из водорастворимых полимеров (4); такие волокна обладают низкой водостойкостью, высоким набуханием или растворимостью в водных средах.

Алифатические сополиамиды, состоящие из поли-ε-капролактама и полигексаметиленадипинамида или поли-ε-капролактама и полигексаметиленадипинамида и полигексаметиленсебацинамида или полигексаметиленадипинамида и полигексаметиленсебацинамида, представляют интерес для получения нановолокон методом электроформования, т.к. они растворяются в спиртоводных смесях.

Эти полимеры используются для получения пористых пленочных материалов методом коагуляции полимера в «жесткой» осадительной ванне. При формовании раствора сополиамида через щелевую фильеру, выдержке сформованного раствора на подложке в течение времени, необходимого для гелеобразования полимера, и последующем осаждении в воду получается пленочный материал с размерами пор 1,0-10,0 мкм (2).

Спирторастворимые сополиамиды используются как клеи для получения волокон из расплавов и растворов, для поверхностной обработки шовных нитей и т.д. (3).

Наибольший интерес для формования волокон и пленок представляет сополимер полигексаметиленадипинамида и полигексаметиленсебацинамида (СПА), он обладает лучшими пленко- и волокнообразующими свойствами (6).

Растворителем для этого СПА является спиртоводная смесь, что делает процесс формования экологически безопасными. Материалы из этого полимера не содержат остатков растворителя, вредных для здоровья, сохраняют свои эксплуатационные характеристики в водных средах в течение длительного времени.

Получение волокон методом электроформования из раствора полиамида-6 описано в патенте (5), где в качестве растворителя использовалась концентрированная (88%) муравьиная кислота [US № 7618702].

В приведенном способе получения нановолокон из растворов и, в частности, растворов полиамида используются концентрированные кислоты или летучие органические растворители, что существенно осложняет процесс электроформования, несет большую экологическую нагрузку. Указанный способ является наиболее близким по сущности и достигаемому результату.

Технической задачей изобретения и положительным результатом является получение нановолокон из алифатического СПА методом электроформования, установление зависимости структуры нановолокон от концентрации раствора СПА и напряженности электрического поля, получение водостойких волокон с использованием экологически безопасного растворителя.

Это достигается получением раствора концентрацией 15-30 мас.% сополимера полигексаметиленадипинамида и полигексаметиленсебацинамида с соотношением 60:40 мас.% в спирто-водной смеси с содержанием этанола 45-97 об.%, фильтрацией раствора, его обезвоздушиванием и подачей через электрод-фильеру в электрическое поле с напряженностью E=1,5×104-4,0×105 В/м при расстоянии между электродами 0,1-0,5 м; осаждением на электроде противоположного знака нановолокон с диаметром d=50-4500 нм.

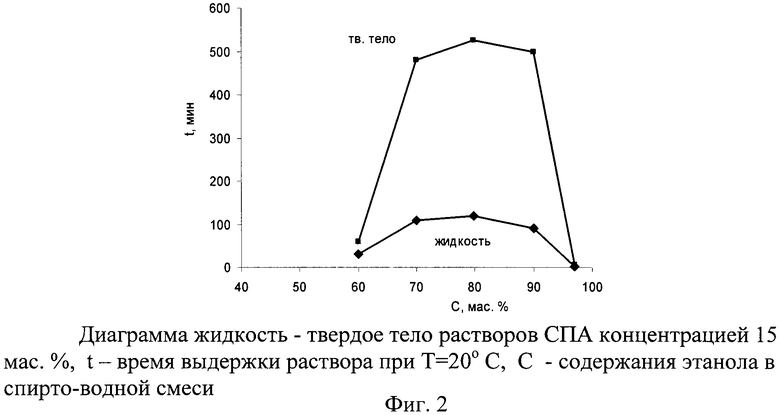

Оптимальное содержание этанола в спирто-водном растворителе сополимера полигексаметиленадипинамида и полигексаметиленсебацинамида составляет 80 об.% (фиг.2).

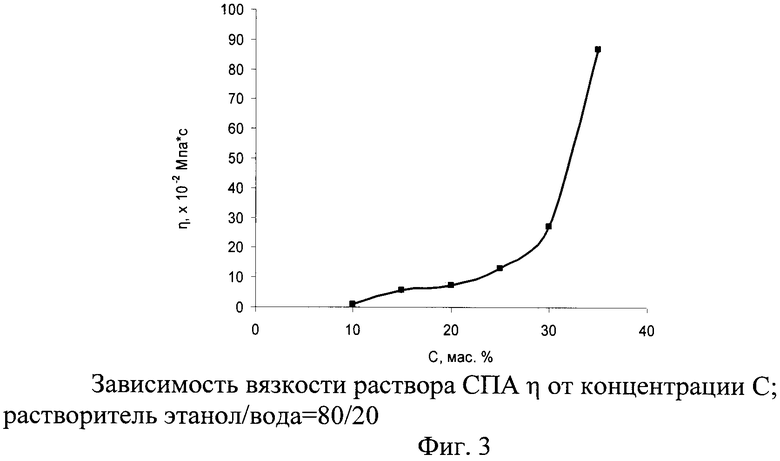

Концентрация раствора СПА, обеспечивающая реологические свойства, необходимые для формования волокон, не превышает 30 мас.% (фиг.3).

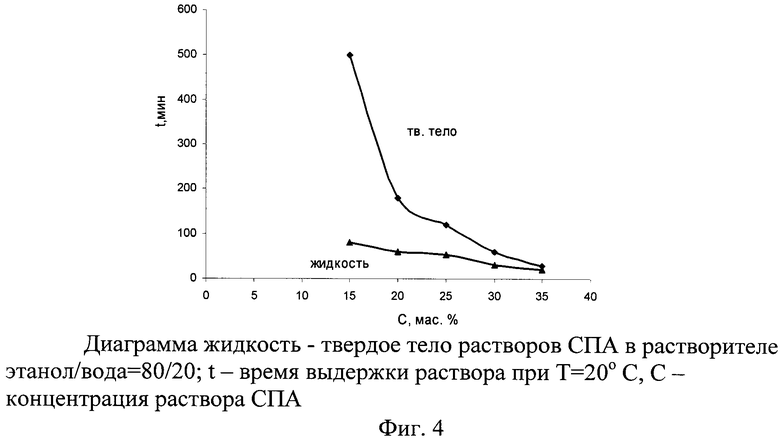

Концентрация СПА в спирто-водной смеси с содержанием этанола 80 об.%, обеспечивающая стабильные во времени растворы, составляет 15-25 мас.% (фиг.4).

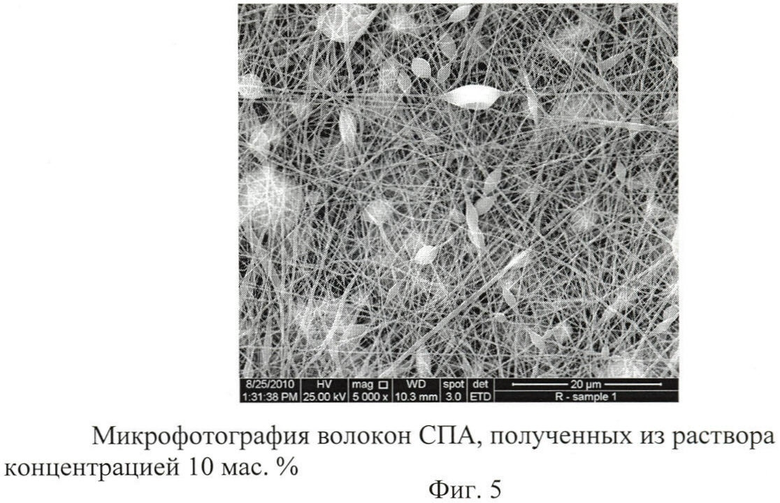

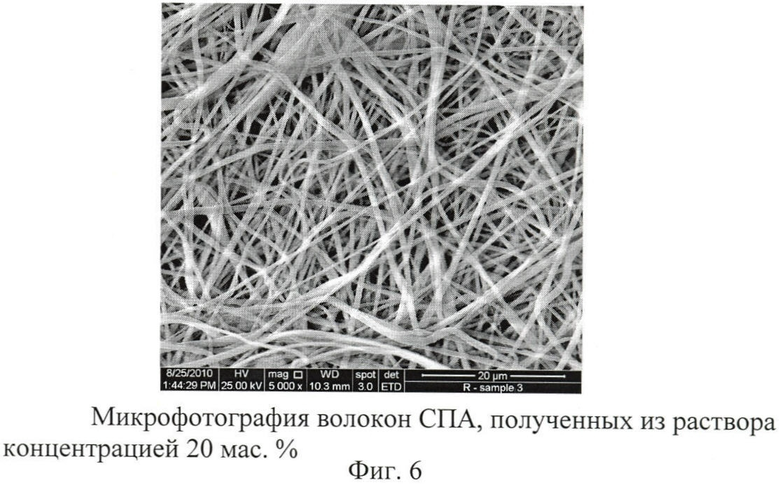

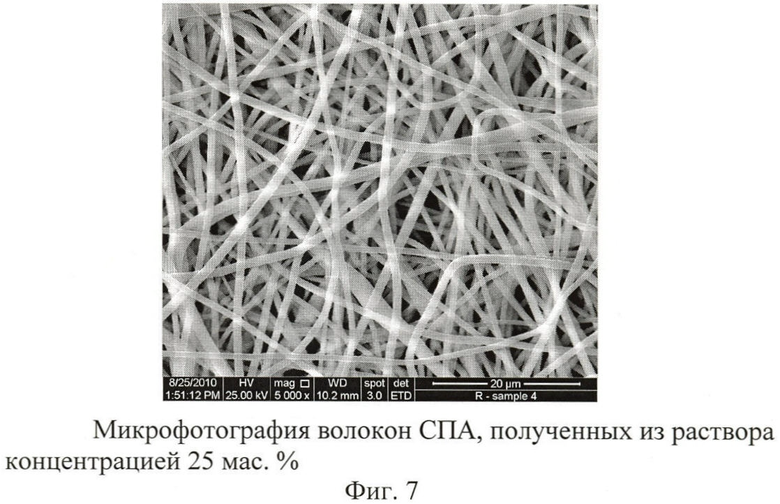

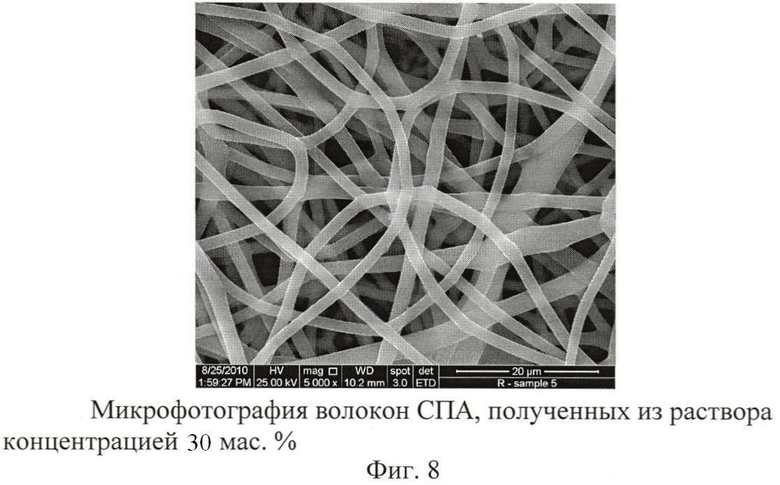

Формование из растворов СПА с концентрацией 20-30 мас.% позволяет получить волокна, однородные по сечению и равномерные по длине (фиг.5, 6, 7, 8).

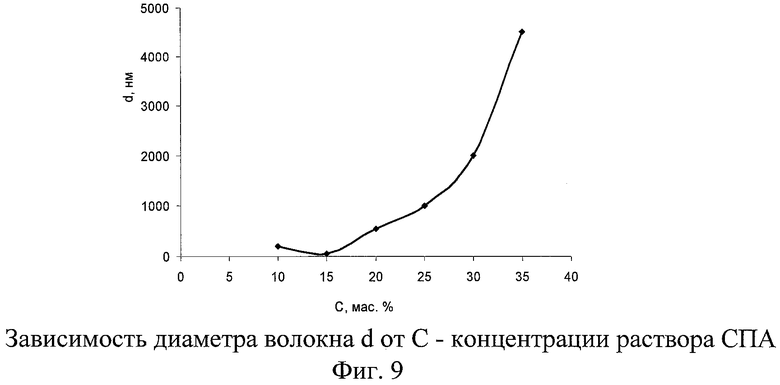

Диаметр волокон, полученных методом электроформования, зависит от концентрации раствора СПА и составляет 50-4500 нм (фиг.9).

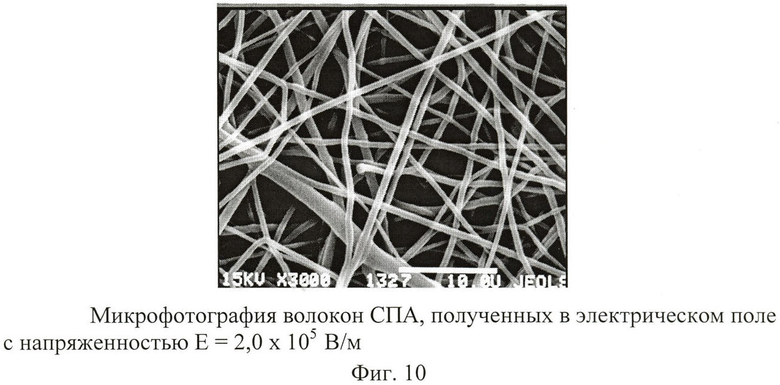

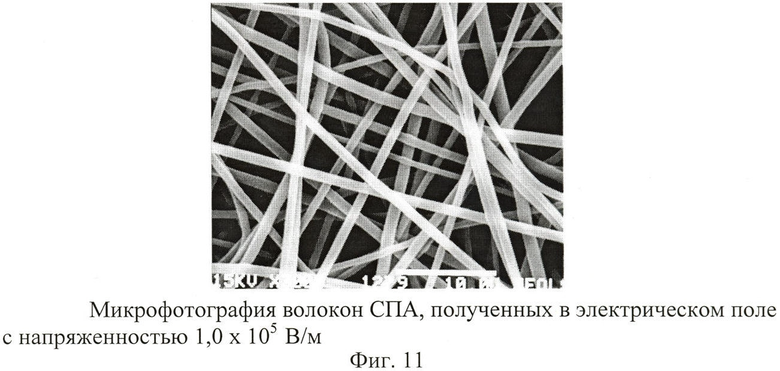

Формование из растворов с концентрацией 20-30 мас.% в электрическом поле с напряженностью E=1,5×104÷4,0×105 В/м позволяет получить волокна, однородные по сечению и равномерные по длине (фиг.10, 11).

Способ поясняется графическим материалом, где

на фиг.1 - блок-схема установки электроформования волокон;

1 - высоковольтный блок; 2 - дозирующее устройство; 3 - электрод-фильера; 4 - осаждающий электрод; E - напряженность электрического поля; I - расстояние между электродами;

на фиг.2 - диаграмма жидкость - твердое тело растворов СПА концентрацией 15 мас.%; t - время выдержки раствора при T=20°C, C - содержание этанола в спирто-водной смеси;

на фиг.3 - зависимость вязкости раствора СПА η от концентрации C; растворитель этанол/вода = 80/20;

на фиг.4 - диаграмма жидкость - твердое тело растворов СПА в растворителе этанол/вода = 80/20; t - время выдержки раствора при T=20°C, C - концентрация раствора СПА;

на фиг.5 - микрофотографии волокон СПА, полученные из растворов различной концентрации 10%;

на фиг.6 - микрофотографии волокон СПА, полученные из растворов различной концентрации 20%;

на фиг.7 - микрофотографии волокон СПА, полученные из растворов различной концентрации 25%;

на фиг.8 - микрофотографии волокон СПА, полученные из растворов различной концентрации 30%;

на фиг.9 - зависимость диаметра волокна d от С - концентрации раствора СПА;

на фиг.10 - микрофотографии волокон СПА, полученных в электрическом поле с напряженностью E=2,0×105 В/м;

на фиг.11 - микрофотографии волокон СПА, полученных в электрическом поле с напряженностью E=1,0×105 В/м.

Способ более полно раскрывается примерами его осуществления.

Пример 1. Сополимер полигексаметиленадипинамида и полигексаметиленсебацинамида (вязкость 10% раствора в спирто-водной смеси 80/20 при T=20°C, η=10-1 Па∙с) растворяют в спирто-водном растворителе, содержащем 80 об.% этанола, при постоянном перемешивании в течение 1 часа, T=80 C, концентрация раствора - 20 мас.%. Раствор фильтруют через два слоя бязи при давлении 1 атм, затем обезвоздушивают при давлении 0,1 атм в течение 1 часа. Полученный раствор помещают в шприцевой дозатор, оснащенный металлической фильерой длиной 20 мм и диаметром 0,6 мм. Скорость подачи полимера 0,2 мл/мин. К фильере, соединенной с катодом высоковольтного генератора, подается напряжение 16 кВ. Осаждение волокон происходит на аноде. Расстояние между катодом и анодом l=0,16 м. Волокна имеют средний диаметр 500 нм.

Пример 2. Сополимер полигексаметиленадипинамида и полигексаметиленсебацинамида (вязкость 10% раствора в спирто-водной смеси 80/20 при T=20°C, η=10-1 Па∙с) растворяют в спирто-водном растворителе, содержащем 80 об.% этанола, при постоянном перемешивании в течение 1 часа, T=80 C, концентрация раствора 15 мас.%. Раствор фильтруют через два слоя бязи при давлении 1 атм, затем обезвоздушивают при давлении 0,1 атм в течение 1 часа. Полученный раствор помещают в шприцевой дозатор, оснащенный металлической фильерой длиной 20 мм и диаметром 0,6 мм. Скорость подачи полимера 0,2 мл/мин. К фильере, соединенной с катодом высоковольтного генератора, подается напряжение 16 кВ. Осаждение волокон происходит на аноде. Расстояние между катодом и анодом l=0,08 м. Волокна имеют средний диаметр 200 нм.

Пример 3. Сополимер поли-ε-капролактама и полигексаметиленадипинамида полигексаметиленадипинамида (вязкость 10% раствора в спирто-водной смеси 80/20 при T=20°C, η=10-2 Па∙с) растворяют в спирто-водном растворителе, содержащем 80 об.% этанола, при постоянном перемешивании в течение 1 часа, T=80 C, концентрация раствора 15 мас.%. Раствор фильтруют через два слоя бязи при давлении 1 атм, затем обезвоздушивают при давлении 0,1 атм в течение 1 часа. Полученный раствор помещают в шприцевой дозатор, оснащенный металлической фильерой длиной 20 мм и диаметром 0,6 мм. Скорость подачи полимера 0,2 мл/мин. К фильере, соединенной с катодом высоковольтного генератора, подается напряжение 16 кВ. Осаждение волокон происходит на аноде. Расстояние между катодом и анодом l=0,08 м. Волокна имеют продольные дефекты в виде капель.

Таким образом, как продемонстрировано выше, эффективность способа заключается в выборе спирторастворимого алифатического сополиамида, содержащего полигексаметиленадипинамид и полигексаметиленсебацинамид, растворение его в спиртоводной смеси, содержащей 80 об.% этанола, подачу раствора, содержащего 20-30 мас.% СПА в электрическое поле с напряженностью E=1,5×104-4,0×105 В/м.

Литература

1. J.D.Schiffman, C.L.Schauer. Review: Electrospinning of biopolymer Nanofibers and their Applications, Polymer Reviews, v.48 pp.317-352, 2008.

2. M.Мулдер. Введение в мембранную технологию М.: Мир, 1999.

3. Патент РФ 2039535.

4. US 6,790,528, 2004.

5. US 7,618,702, 2009.

6. О.И.Начинкин. Полимерные микрофильтры, М., Химия, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОВОЛОКОН ИЗ АЛИФАТИЧЕСКИХ СОПОЛИАМИДОВ ЭЛЕКТРОФОРМОВАНИЕМ, СОСТАВ ФОРМОВОЧНОГО РАСТВОРА ДЛЯ ЭТОГО СПОСОБА, И СПОСОБ МОДИФИЦИРОВАНИЯ НАНОВОЛОКОН, ПОЛУЧЕННЫХ ЭТИМ СПОСОБОМ | 2013 |

|

RU2537591C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 2011 |

|

RU2504561C2 |

| ТРУБЧАТЫЙ ИМПЛАНТАТ ОРГАНОВ ЧЕЛОВЕКА И ЖИВОТНЫХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2568848C1 |

| Композиционное полимерное раневое покрытие на основе нановолокон | 2017 |

|

RU2647609C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ НАНОВОЛОКОН ИЗ АРОМАТИЧЕСКОГО ПОЛИИМИДА | 2015 |

|

RU2612280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОГО НЕТКАНОГО МАТЕРИАЛА НА ОСНОВЕ МИКРО- И НАНОВОЛОКОН ИЗ АРОМАТИЧЕСКИХ ПОЛИЭФИРИМИДОВ | 2020 |

|

RU2757442C1 |

| РАСТВОР ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ ХИТОЗАНА, СПОСОБ ПОЛУЧЕНИЯ ГЕМОСТАТИЧЕСКОГО МАТЕРИАЛА ИЗ ЭТОГО РАСТВОРА (ВАРИАНТЫ) И МЕДИЦИНСКОЕ ИЗДЕЛИЕ С ИСПОЛЬЗОВАНИЕМ ВОЛОКОН НА ОСНОВЕ ХИТОЗАНА | 2011 |

|

RU2487701C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН МЕТОДОМ ЭЛЕКТРОФОРМОВАНИЯ | 2012 |

|

RU2515842C1 |

| Способ изготовления материала для тканеинженерных конструкций и формовочный раствор для его осуществления | 2015 |

|

RU2622986C2 |

| БИОПОЛИМЕРНОЕ ВОЛОКНО, СОСТАВ ФОРМОВОЧНОГО РАСТВОРА ДЛЯ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНОГО РАСТВОРА, ПОЛОТНО БИОМЕДИЦИНСКОГО НАЗНАЧЕНИЯ, СПОСОБ ЕГО МОДИФИКАЦИИ, БИОЛОГИЧЕСКАЯ ПОВЯЗКА И СПОСОБ ЛЕЧЕНИЯ РАН | 2010 |

|

RU2468129C2 |

Изобретение относится к процессам получения нановолокон методом электроформования, в частности нановолокон с диаметром d=50-4500 нм из алифатических сополиамидов. Получают раствор концентрацией 15-30 мас.% сополимера полигексаметиленадипинамида и полигексаметиленсебацинамида с соотношением 60:40 мас.% в спирто-водной смеси с содержанием этанола 45-97 об.%. Раствор фильтруют и обезвоздушивают. Подачу раствора осуществляют через электрод-фильеру в электрическое поле с напряженностью Е=1,5×104-4,0×105 В/м при расстоянии между электродами 0,1-0,5 м. Нановолокна осаждаются на электроде противоположного знака с диаметром d=50-4500 нм. Волокна образуют материал, обладающий высокой пористостью, паро- и водопроницаемостью, высокой гидрофильностью, биоинертностью. Полученный материал может быть использован для изготовления раневых покрытий, фильтров для очистки жидких и газообразных сред, матриц для пролиферации стволовых клеток. 11 ил., 3 пр.

Способ получения нановолокон из алифатических сополиамидов методом электроформования, отличающийся тем, что сополимер полигексаметиленадипинамида и полигексаметиленсебацинамида с соотношением 60:40 мас.% растворяют в спиртоводной смеси с содержанием этанола 45-97 об.%; раствор концентрацией 15-30 мас.% фильтруют, обезвоздушивают и подают через электрод-фильеру в электрическое поле с напряженностью Е=1,5×104- 4,0×105 В/м при расстоянии между электродами 0,1-0,5 м; осаждением на электроде противоположного знака получают волокна диаметром d=50-4500 нм.

| US 2007163217 A1, 19.07.2007 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОВОЛОКОН ИЗ ПОЛИМЕРНОГО РАСТВОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2365686C2 |

| СОСТАВЫ ТОНКОГО ВОЛОКНА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОВОЛОКНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2300543C2 |

| Зацепление гусеничной цепи с ведущим колесом | 1990 |

|

SU1743975A2 |

| WO 2009045042 A1, 09.04.2009 | |||

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ФИЛЬТРОВАНИЯ | 2001 |

|

RU2281146C2 |

Авторы

Даты

2012-04-10—Публикация

2010-10-19—Подача