Изобретение относится к газопламенной обработке материалов смесью газов, получаемых при электролизе воды в электролизно-водном генераторе (ЭВГ), и применяется в малогабаритных переносных установках, использованных для микросварки, пайки и резки металлов в радиотехнической, электронной, приборостроительной и других отраслях народного хозяйства.

Известно устройство для газопламенной обработки материалов (патент РФ №2014185 от 16.07.1992 г.), содержащее последовательно соединенные контактор, блок питания, регулятор мощности, электролизер с вмонтированными в него датчиком температуры и первым датчиком давления, соединенным через регулятор давления с регулятором мощности, а также через блок защиты по давлению, оснащенный задатчиком критических значений давления, с первым входом логической схемы «ИЛИ», выход которой через управляемый ключ соединен с контактором. Газовый вывод электролизера через отстойник, водяной затвор, выполненный в виде барботера двойного действия, осушитель, выполненный в виде фильтра и пламегасителя, узел обогащения газовой смеси, выполненный в виде барботера двойного действия с легковоспламеняющейся жидкостью, подключен к первому входу вентиля (смесительного клапана), на второй вход которого подключен источник углеводородной смеси. Выход смесительного клапана через газосмеситель подключен к горелке. Дополнительная газовая магистраль, связывающая осушитель с газосмесителем, оснащена вторым датчиком давления, подключенным через блок защиты по выходному давлению, оснащенный задатчиками нижнего и верхнего критических давлений, ко второму входу логической схемы «ИЛИ», третий вход которой через блок защиты по температуре, оснащенный задатчиком критических значений температуры, подключен к датчику температуры.

Однако это устройство не обеспечивает условий оптимального режима работы электролизера, поскольку давление в газотранспортной системе электролизно-водного генератора выбирается исходя из требований технологии газовой сварки и условий эффективного насыщения смеси парами углеводородных добавок при прохождении газа через барботер двойного действия и составляет величину около одной избыточной атмосферы (105 Па), что вызывает повышенное пенообразование, приводит к необходимости увеличения объема очистительных устройств и накопительных емкостей, а также к значительному повышению питающего напряжения, необходимости уменьшения допустимой плотности тока через электроды электролизера и, как следствие, приводит к утяжелению конструкции электролизно-водного генератора в целом.

Задачи изобретения - повышение безопасности и эффективности работы ЭВГ.

Техническими результатами являются улучшение технологического характера пламени, повышение стабильности работы электролизера, повышение производительности за счет увеличения скорости сварки и точности, повышение качества сварочных соединений, повышение надежности оборудования, производительности сварки и пайки благодаря увеличению тепловой мощности пламени при сохранении массогабаритных показателей электролизно-водного генератора, который становится легко транспортируемым устройством, обладает сравнительно простой схемой автоматического управления, позволяющей безопасно осуществить весь технологический процесс.

Это достигается тем, что в устройство для газопламенной обработки материалов, содержащее последовательно соединенные контактор, блок питания, регулятор мощности, электролизер, снабженный датчиком температуры и первым датчиком давления, которые соответственно через блок защиты по температуре и блок защиты по давлению подключены к первому и второму входам логической схемы «ИЛИ», выход которой через управляемый ключ соединен с контактором, причем первый датчик давления через регулятор давления соединен с регулятором мощности, при этом электролизер через газовую магистраль соединен с отстойником, водяной затвор - с осушителем, первый выход которого соединен с узлом обогащения газовой смеси, выход которого подключен на первый вход смесительного клапана, на второй вход которого подключен источник углеводородной смеси, а выход смесительного клапана подключен на первый вход газосмесителя, выход которого соединен с горелкой, второй выход осушителя соединен со вторым входом газосмесителя дополнительной газовой магистралью, оснащенной вторым датчиком давления, подключенным через блок защиты по выходному давлению к третьему входу логической схемы «ИЛИ», введен редукционный клапан, включенный в газовую магистраль между отстойником и водяным затвором.

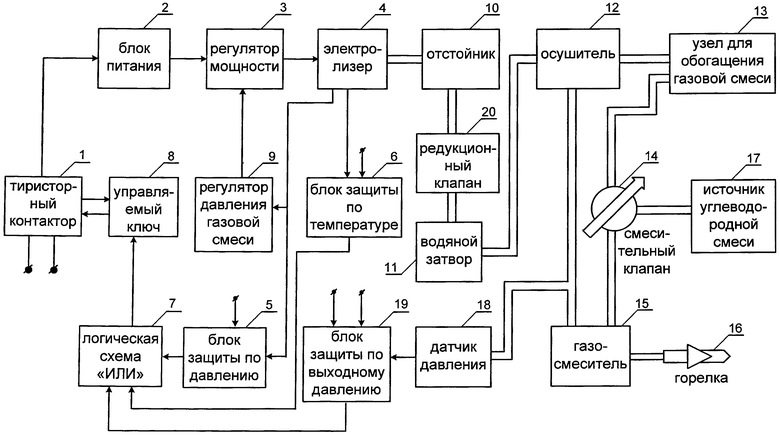

На чертеже представлена блок-схема предлагаемого устройства.

Устройство для газопламенной обработки содержит последовательно соединенные тиристорный контактор 1, блок питания 2, регулятор мощности 3, электролизер 4, в котором установлены первый датчик давления и датчик температуры, выходы которых подключены соответственно к первым входам блоков защиты по давлению 5 и по температуре 6, а задатчики критических значений давления и температуры связаны соответственно со вторыми входами блоков 5 и 6. Выходы блоков защиты по температуре и по давлению подключены к первому и второму входам логической схемы «ИЛИ» 7, выход которой через управляемый ключ 8 соединен с тиристорным контактором. Выход первого датчика давления подключен через регулятор 9 давления газовой смеси к управляющему входу регулятора потребляемой мощности 3. Электролизер 4 связан газопроводом с отстойником 10, водяной затвор 11 в виде барботера двойного действия - с осушителем 12 в виде фильтра и пламегасителя, первый выход которого соединен с узлом 13 для обогащения газовой смеси в виде барботера двойного действия с легковоспламеняющейся жидкостью. Выход узла 13 подключен на первый вход смесительного клапана 14, выход которого связан с первым входом газосмесителя 15, выход которого соединен с горелкой 16. Источник 17 углеводородной смеси подключен на второй вход смесительного клапана. Второй вход газосмесителя связан дополнительной газовой магистралью со вторым выходом осушительного фильтра 12 и через второй датчик давления 18 - с первым входом блока 19 защиты по выходному давлению, вторые и третьи входы которого соединены с задатчиками нижнего и верхнего критических давлений, а выход подключен к третьему входу логической схемы «ИЛИ». Редукционный клапан 20 включен в газовую магистраль между отстойником 10 и водяным затвором 11.

Горючая смесь, выходящая из электролизера 4, по газопроводу проходит в отстойник 10, где осаждается неразрушенная пена, далее - в редукционный клапан 20, где осуществляется снижение давления до рабочей величины. Поступая через слой жидкости барботера двойного действия (водяной затвор), горючая смесь освобождается от влаги. Из осушительного фильтра с пламегасителем чистый гремучий газ поступает через газосмеситель 15 на горелку 16. Часть гремучего газа проходит через второй барботер двойного действия с легковоспламеняющейся жидкостью (ацетон, бензин, спирт) и в объеме над жидкостью насыщается ее парами углеводородных соединений. Очищенная и насыщенная горючая смесь по газопроводу подается через первый вход вентиля 14 на газосмеситель 15, а на второй вход вентиля подается из источника 17 углеводородный газ (пропан, С3Н8), который через газосмеситель 15 поступает в горелку 16.

Применение двух потоков горючего газа, один из которых остается «чистым», а другой насыщается в барботере двойного действия с легковоспламеняющейся жидкостью, и использование источника 17 с углеводородной смесью позволяет плавно регулировать состав горючей смеси в более широких пределах, чем достигается изменение температуры пламени и активного характера пламени - от окислительного (избыток кислорода) до нормального (отсутствие свободного кислорода) и науглероженного (избыток паров углеводородных соединений).

Использование источника 17 с углеводородной смесью позволяет значительно уменьшить вероятность обратного удара, так как, во-первых, доля кислорода в смеси здесь значительно меньше, чем стехиометрическое соотношение для гремучего газа и, во-вторых, легко устанавливается скорость истечения газа перед соплом горелки значительно выше скорости распространения волны горения.

Встраивание в газотранспортную систему редукционного клапана (в качестве которого можно использовать, например, клапан типа Г57-2 ГОСТ 21129-75) позволяет разделить газотранспортную систему на две части, в одной из которых поддерживается значительно большее давление, что требуется для эффективной работы электролизера, в другой - области низкого давления - поддерживается режим, оптимальный для насыщения углеводородными соединениями газовой смеси, а также для технологии процесса сварки (пайки). Разбиение газотранспортной системы на области высокого и низкого давлений приводит к существенному улучшению энергетических, а также габаритных и массовых характеристик электролизно-водного генератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2014185C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2035274C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1994 |

|

RU2073594C1 |

| Устройство для газопламенной обработки материалов | 1983 |

|

SU1164017A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ СВАРКИ И ПАЙКИ | 1995 |

|

RU2110376C1 |

| УСТРОЙСТВО ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2221680C2 |

| Установка для приготовления многокомпонентной газовой смеси | 1984 |

|

SU1228086A1 |

| УСТРОЙСТВО ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2155118C2 |

| Установка для газодинамических испытаний | 2017 |

|

RU2658152C1 |

| Установка для газодинамических испытаний | 2020 |

|

RU2767554C2 |

Устройство предназначено для газопламенной обработки материалов и может быть использовано в радиотехнической, электронной, электротехнической и других отраслях промышленности при микросварке, пайке, резке металлов пламенем, полученным при сжигании смеси газов, производимой при электролизе воды. Электролизер соединен газопроводом с отстойником, редукционным клапаном, водяным затвором, осушителем, узлом обогащения газовой смеси, газосмесителем и горелкой. В блок управления электролизером входят контактор, блок питания, регулятор мощности. Устройство имеет блок защиты по давлению, температуре и по выходному давлению, источник углеводородной смеси. Осушитель соединен дополнительной газовой магистралью с газосмесителем. Встраивание редукционного клапана в газотранспортную систему позволяет разделить ее на области высокого и низкого давлений, что приводит к существенному улучшению энергетических, а также габаритно-массовых характеристик электролизно-водного генератора. Техническими результатами являются повышение качества сварочных соединений, производительности сварки и пайки, стабильности работы электролизера, надежности оборудования. 1 ил.

Устройство для газоплазменной обработки материалов, содержащее последовательно соединенные контактор, блок питания, регулятор мощности, электролизер, снабженный датчиком температуры и первым датчиком давления, которые соответственно через блок защиты по температуре и блок защиты по давлению подключены к первому и второму входам логической схемы «ИЛИ», выход которой через управляемый ключ соединен с контактором, причем первый датчик давления через регулятор давления соединен с регулятором мощности, при этом электролизер через газовую магистраль соединен с отстойником, водяной затвор - с осушителем, первый выход которого соединен с узлом обогащения газовой смеси, выход которого подключен на первый вход смесительного клапана, на второй вход которого подключен источник углеводородной смеси, а выход смесительного клапана подключен на первый вход газосмесителя, выход которого соединен с горелкой, второй выход осушителя соединен со вторым входом газосмесителя дополнительной газовой магистралью, оснащенной вторым датчиком давления, подключенным через блок защиты по выходному давлению к третьему входу логической схемы «ИЛИ», отличающееся тем, что в него введен редукционный клапан, включенный в газовую магистраль между отстойником и водяным затвором.

| RU 20141185 C1, 15.06.1994 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРЕМУЧЕГО ГАЗА | 1995 |

|

RU2076907C1 |

| ВОДОРОДНО-ПАРОВОЙ, КОМПРЕССОРНЫЙ РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2140549C1 |

Авторы

Даты

2012-04-20—Публикация

2010-09-02—Подача