2. Устройство по п. 1, отличающееся тем, что, с целью повышения качества обработки и экономии электроэнергии путем использования тепла электролизера дпя нагрева испарителей, электролизер и испарители снабжены общими теплообменниками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газопламенной обработки материалов | 1986 |

|

SU1400814A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2035274C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2014185C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ (ВАРИАНТЫ) | 2004 |

|

RU2283736C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2010 |

|

RU2447976C1 |

| Устройство для газопламенной обработки металла | 1989 |

|

SU1699733A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ (ВАРИАНТЫ) | 2007 |

|

RU2359795C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ | 2013 |

|

RU2508970C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1999 |

|

RU2162774C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРЕМУЧЕГО ГАЗА | 1994 |

|

RU2095208C1 |

1. УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ, содержащее электролизно-водный генератор. соединенный с газопламенной горелкой через газораспределитель, параллель-, но установленные испарители, газосмеситель и предохранительный клапан, отличающееся тем, что, с целью расширения технологических возможностей устройства путем обеспечения возможности регулировки состава горючей- смеси в широких пределах, устройство снабжено дополнительным трубопроводом для соединения газораспределителя с газосмесителем и дополнительными предохрацительными клапанами, при этом все предохранительные клапаны установлены в трубопроводах и соединены со входами газосмесителя, а газосмеситель (О выполнен регулируемым. ф

1

Изобретение относится к газопламенной обработке материалов, а именно к устройствам для сварки и пайки при помощи газов - заменителей ацетилена.

Целью изобретения является расширение технологических возможностей устройства, а также экономия электроэнергии.

Поставленная цель достигается тем, что устройство снабжено дополнительным трубопроводом для соединения газораспределителя с газосмесителем i: дополнительными предохранительными клапанами, при этом все клапаны установлены в трубопроводах и соединены со входами газосмесителя, а газосмеситель выполнен регулируемым.

Такое выполнение позволяет осуществлять плавную регулировку состава горючей смеси в более широких пределах и, как следствие этого, изменять характер горения пламени при сжигании смеси, - от окислительного до нормального и науглераживающего.

В предложенном устройстве электролизер и испарители снабжены общими теплообменниками.

техническое решение, кроме эконоьети электроэнергии, обеспечивает и поддержание постоянства состава горючей газовой смеси в зависимости от режимов работы эт ктролизер Это выражается в следующем. При изменении силы тока электролиза изменяются как производительность электролизера по гаэу, так и выделяемая тепловая мощность,которая в предлагаемом устройстве расходуется на подогрев углевЪдородов в испарителях Следовательно, 1(Ъличество испаряемых угдеводородови вводимых в водородно-кислородную смесь пропорционально количеству этой смеси, которая вырабатывается электролизером, вследствие чего достигается постоянство состава горючей смеси, состоящей из гремучего газа и паров легкоиспаряющихся углеводородных добавок.

5 Это приводит к повышению качества газопламенной обработки материалов.

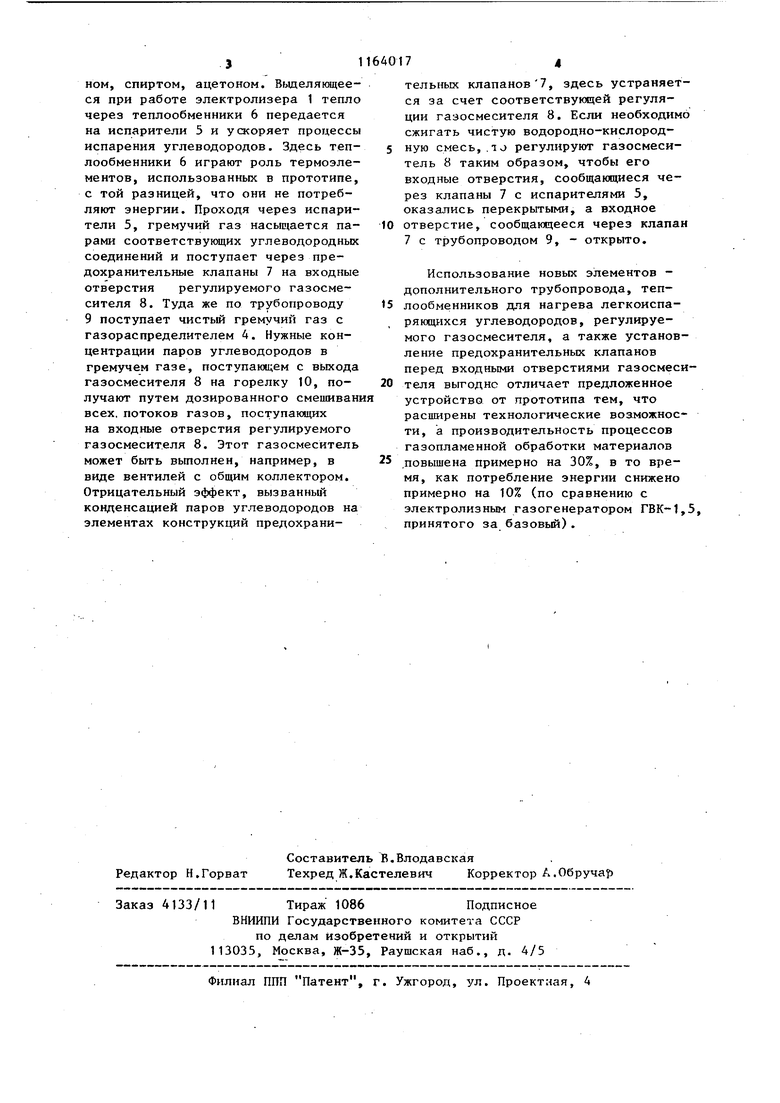

На чертеже представлено устройство для газопламенной обработки материалов поясняется схемой.

0 Устройство состоит из электролитера для электролиза воды 1, ко-, торый через водяной затвор 2, гаэо-осушитель 3 соединен с газораспределителем 4. Газораспределитель 4

5 подсоединен к испарителям 5, количество которых определяется числом компонентов, вводимых в газовую смесь - гремучий газ (для регулирования характера горения пламени или

0 получения самофлюсующегося пламени). Испарители 5 снабжены теплообменниками 6, которые явл;:ются общими и , для электролизера 1. Выходы испарителей 5 соединены с предохранительными клапанами 7, а те в свою оче- редь - с входными отверстиями регулируемого газосмесителя 8. Кроме того, одно из входных отверстий регулируемого газосмесителя 8 через предохранительный клапан 7 и дополнительный трубопровод 9 напрямик связано с одним из выходных отверстий газораспределителя 4. Выходное отверстие регулируемого газосмесителя 8 сообщается с газопламенной горелкой 10.

Устройство для газопламенной обработки материалов работает следующим образом.

При включении электролизера 1 выбранный им гремучий газ поступает через водяной затвор 2, газоосушитель 3 на газораспределитель 4. С выходов газораспределителя 4 газ поступает в испарители 5, заполненные легкоиспаряющимися углеводородными соединениями, например бензином, спиртом, ацетоном. Выделяющееся при работе электролизера 1 тепло через теплообменники 6 передается на испарители 5 и ускоряет процессы испарения углеводородов. Здесь теплообменники 6 играют роль термоэлементов, использованных в прототипе, с той разницей, что они не потребляют энергии. Проходя через испарители 5, гремучий газ насыщается парами соответствующих углеводородных соединений и поступает через предохранительные клапаны 7 на входные отверстия регулируемого газосмесителя 8. Туда же по трубопроводу 9 поступает чистый гремучий газ с газораспределителем 4. Нужные концентрации паров углеводородов в гремучем газе, поступаю1цем с выхода газосмесителя 8 на горелку 10, получают путем дозированного смешиван всех, потоков газов, поступающих на входные отверстия регулируемого газосмесителя 8. Этот газосмеситель может быть выполнен, например, в виде вентилей с общим коллектором. Отрицательный эффект, вызванньиЧ конденсацией паров углеводородов на элементах конструкций предохранительных клапанов7, здесь устраняется за счет соответствующей регуляции газосмесителя 8. Если необходимо сжигать чистую водородно-кислород5 ную смесь,л о регулируют газосмеситель 8 таким образом, чтобы его входные отверстия, сообщающиеся через клапаны 7 с испарителями 5, оказались перекрытыми, а входное 0 отверстие, сообщающееся через клапан 7 с трубопроводом 9, - открыто.

Использование новых элементов дополнительного трубопровода, теплообменников для нагрева легкоиспаРЯЮ1ЦИХСЯ углеводородов, регулируемого газосмесителя, а также установление предохранительных клапанов перед входными отверстиями газосмеси0 теля выгодно отличает предложенное устройство от прототипа тем, что расширены технологические воаможности, а производительность процессов газопламенной обработки материалов

5 повышена примерно на 30%, в то время, как потребление энергии снижено примерно на 10% (по сравнению с электролизным газогенератором ГВК-1,5, принятого за базовый).

| Авторское свидетельство СССР № 967704, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-30—Публикация

1983-10-31—Подача