Изобретение относится к области нефтегазодобывающей промышленности и предназначено для решения задач по восстановлению коллекторских свойств прискважинной зоны продуктивных пластов добывающих нефтегазовых скважин и вовлечения в разработку трудноизвлекаемых и нерентабельных запасов углеводородов, а также может быть использовано для декольматажа фильтров и профильтровых зон гидрогеологических скважин.

Известен способ интенсификации притока углеводородов из продуктивных пластов скважин по патенту РФ №2315858 (опубл. 27.01.2008), включающий оснащение низа колонны труб кавитирующим устройством, спуск колонны труб в ствол скважины с установкой кавитирующего устройства в перфорированной части ствола и нагнетание в условиях депрессии на пласт рабочей жидкости через колонну труб в кавитирующее устройство с выбросом из равномерно распределенных по окружности выходных отверстий его каналов высокоскоростных струй рабочей жидкости для кавитационно-волнового воздействия на перфорированную толщу пласта при перемещении колонны труб. Недостатком этого способа и обеспечивающего его реализацию кавитирующего устройства, предназначенных для решения задач очистки забоя от песчаных пробок при одновременной обработке околоскважинной зоны пласта и целью повышения продуктивности скважины, является использование для кавитационно-волнового воздействия на перфорированную толщу пласта струйных элементов, тангенциально расположенных по окружности в стволе скважины под острым углом к его оси. Это полностью исключает условия, необходимые для прямого попадания высокоскоростных струй рабочей жидкости в устья перфорационных каналов. В результате чего сила гидравлических ударов по отверстию перфорационных каналов используется неполностью, что снижает эффект очистки последних от загрязнений.

Известны также другие способы интенсификации притока углеводородов из продуктивных пластов скважин и кавитирующие устройства для их осуществления (см. книгу Ибрагимов Л.Х., Мищенко И.Г., Челоянц Д.К. Интенсификация добычи нефти. - М.: Наука, 2000, - 414 с., с.102-160). Из них наиболее близким по технической сущности как для способа, так и кавитирующего устройства является устройство, описанное в различных вариантах исполнения на стр.133-146 указанной книги. Технологическая операция, связанная с использованием этого кавитирующего устройства, включает в себя процесс кавитационно-волнового воздействия на перфорированную толщу пласта, предусматривающий для повышения надежности попадания струй рабочей жидкости в перфорационные отверстия применение перпендикулярных оси ствола скважины тангенциально расположенных по окружности струйных элементов. Однако и в этом случае гидравлические удары струй рабочей жидкости по отверстиям перфорационных каналов не являются прямыми. По этой причине технология обработки призабойной зоны ствола скважины (ПЗС), основываясь на вероятностном характере прямого попадания турбулентных затопленных струй (струй, бьющих в тупик) в перфорационные каналы для возбуждения в них ударных импульсов давления, требует осуществления, приводящего к абразивному износу вращения с угловой скоростью до 200-250 об/мин, и перемещения в осевом направлении колонны труб для обеспечения возвратно-поступательного продвижения кавитирующего устройства вдоль интервала перфорации с линейной скоростью 10-40 см/мин при непрерывной подаче в трубы рабочей жидкости. При этом неопределенность процесса прямого совпадения струй рабочей жидкости с отверстиями перфорационных каналов предлагается преодолевать за счет значительного увеличения времени обработки ПЗС. Однако, на основании простейших геометрических построений несложно убедиться в том, что даже при максимальном используемом количестве (6-8 шт.) тангенциальных струйных элементов совпадения их осей с осями перфорационных каналов практически не происходит, а если и случается, то только с участием лишь одного струйного элемента при внутреннем диаметре ствола скважины, почти вдвое превышающем наружный диаметр корпуса кавитирующего устройства. Отсюда следует, что в рассматриваемой технологии обработки ПЗС проявление кинетической энергии высокоскоростных затопленных струй и формируемых ими кавитационных процессов происходит в основном за счет возбуждения ударных волн, возникающих в результате захлопывания кавитационных пузырьков при наличии интерференционных эффектов в среде одновременно движущихся нескольких турбулентных потоков рабочей жидкости. Причем, как показывает анализ, интерференционная картина в области распространения ударных волн от двух тангенциально расположенных по окружности струйных источников свидетельствует о том, что положения главного (на продолжении оси струйного элемента) и побочных максимумов амплитуд (волны находятся в фазе) складывающихся волн в основном не совпадают с осями перфорационных каналов, что снижает величину импульсов давления на перфорированную толщу пласта. Осуществление рассматриваемой технологии с помощью двухкаскадного кавитирующего устройства, использующего расположенные в поперечных плоскостях встречно направленные струйные элементы, позволяет несколько улучшить геометрию конструктивной интерференции ударных волн при условии достаточно близкого расположения друг от друга упомянутых плоскостей. Однако и здесь из-за преимущественного несовпадения положений главных максимумов амплитуд возмущений рабочей жидкости с осями перфорационных каналов интенсивность волнового воздействия на стимулируемый пласт не достигает максимально возможных значений. Таким образом, кинетическая энергия гидродинамических колебаний рабочей жидкости в рассмотренном способе используется не в полной мере, что снижает эффективность кавитационно-волнового воздействия на околоскважинную и околоканальные зоны стимулируемого пласта в части освобождения его от кольматирующих материалов и создания благоприятных условий для вызова притока углеводородов в скважину.

Изобретение направлено на устранение указанных недостатков.

Для достижения этого технического результата в предлагаемом способе интенсификации притока углеводородов из продуктивных пластов скважин, включающем оснащение низа колонны труб кавитирующим устройством, спуск колонны труб в ствол скважины с установкой кавитирующего устройства в перфорированной части ствола и нагнетание в условиях депрессии на пласт рабочей жидкости через колонну труб в кавитирующее устройство с выбросом высокоскоростных струй рабочей жидкости из равномерно распределенных по окружности выходных отверстий его каналов, перпендикулярных оси ствола скважины, для осуществления кавитационно-волнового воздействия на перфорированную толщу пласта при поступательном перемещении колонны труб, кавитирующее устройство оборудуют, по меньшей мере, одним многоканальным струйным аппаратом, обеспечивающим формирование криволинейных потоков рабочей жидкости с выбросом струй в радиальных направлениях к стенкам ствола скважины с шагом выходных отверстий их каналов, как минимум, не превышающим диаметра перфорационных каналов.

Кроме того, при оборудовании кавитирующего устройства соосно размещаемыми N многоканальными струйными аппаратами выходные отверстия каналов каждого из них смещают относительно друг друга в радиальных плоскостях ствола скважины на 1/N их шага.

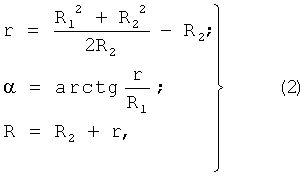

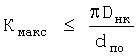

Для осуществления предлагаемого способа в кавитирующем устройстве, содержащем, по меньшей мере, один кавитационный генератор, включающий полый корпус с входным отверстием для нагнетания в него рабочей жидкости, размещенные в корпусе механизм приведения рабочей жидкости во вращательное движение, конфузор, кольцевую вихревую камеру и расположенный на наружной поверхности корпуса кольцевой диффузор, а также струйный аппарат, расположенный между кольцевой вихревой камерой и кольцевым диффузором и выполненный в виде соединительного кольца прямоугольного сечения, образующего внешнюю боковую стенку кольцевой вихревой камеры и имеющего в плоскости, перпендикулярной продольной оси корпуса, равномерно распределенные по окружности сквозные выбросные каналы с критическим сечением выходных отверстий для сообщения кольцевой вихревой камеры с кольцевым диффузором, струйный аппарат выполнен многоканальным в виде кольцевого блока с возможностью размещения на его наружной боковой поверхности Кмакс выходных отверстий и составленного из двух соосно соединенных кольцевых элементов, при этом выбросные каналы расположены между контактирующими торцовыми поверхностями последних и выполнены в форме дуговых элементов, сопряженных с одной стороны с внутренней боковой поверхностью кольцевого блока, а с другой в точке пересечения их продольных дуговых осей с наружной боковой поверхностью кольцевого блока - с прямой, проведенной из центра, расположенного на его оси, где Кмакс выбрано из условия

где π=3,14…;

Dнк - диаметр наружной боковой поверхности кольцевого блока;

dпо - диаметр перфорационных отверстий скважины.

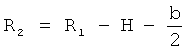

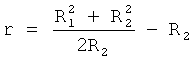

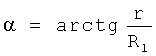

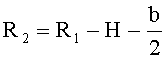

Причем выбросные каналы струйного аппарата выполнены по дугам окружности, при этом радиус продольных дуговых осей выбросных каналов и геометрические параметры их построения связаны зависимостями

где r - радиус продольной дуговой оси выбросных каналов;

R1 - радиус наружной поверхности кольцевого блока струйного аппарата;

- радиус окружности, сопряженной с продольными дуговыми осями выбросных каналов;

- радиус окружности, сопряженной с продольными дуговыми осями выбросных каналов;

H - ширина сечения кольцевого блока;

b - ширина поперечного сечения выбросных каналов;

α - центральный угол между точками сопряжения продольных дуговых осей выбросных каналов с окружностями радиусов R1 и R2;

R - радиус окружности, проведенной через центры продольных дуговых осей выбросных каналов.

Кроме того, поперечное сечение выбросных каналов выполнено некруглой формы, например прямоугольным.

Причем выбросные каналы образованы с помощью дуговых канавок, выполненных на одной из двух контактирующих торцовых поверхностей кольцевых элементов кольцевого блока струйного аппарата.

Отличительными признаками предлагаемого способа интенсификации притока углеводородов из продуктивных пластов скважин и кавитирующего устройства для его осуществления от указанного выше наиболее близкого к ним технического решения являются следующие признаки: оборудование кавитирующего устройства, по меньшей мере, одним многоканальным струйным аппаратом, обеспечивающим формирование криволинейных потоков рабочей жидкости с выбросом струй в радиальных направлениях к стенкам ствола скважины с шагом выходных отверстий их каналов, как минимум, не превышающим диаметра перфорационных каналов, а при оборудовании кавитирующего устройства соосно размещенными N многоканальными струйными аппаратами - смещение выходных отверстий каждого из них относительно друг друга в радиальных плоскостях ствола скважины на 1/N их шага; выполнение струйного аппарата многоканальным в виде кольцевого блока с возможностью размещения на его наружной боковой поверхности максимального в соответствии с условием (1) количества выходных отверстий и составленного из двух соосно соединенных кольцевых элементов, расположенных при этом между контактирующими торцовыми поверхностями последних выбросных каналов в виде дуговых элементов, сопряженных с одной стороны с внутренней боковой поверхностью кольцевого блока, а с другой в точке пересечения их продольных дуговых осей с наружной боковой поверхностью кольцевого блока - с прямой, проведенной из центра, расположенного на его оси; выполнение выбросных каналов по дугам окружности в соответствии с зависимостями (2).

Другими отличительными признаками являются выполнение поперечного сечения выбросных каналов некруглой формы, например, прямоугольным, а также образование выбросных каналов с помощью дуговых канавок, выполненных на одной из двух контактирующих торцовых поверхностей кольцевых элементов кольцевого блока.

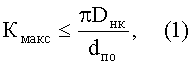

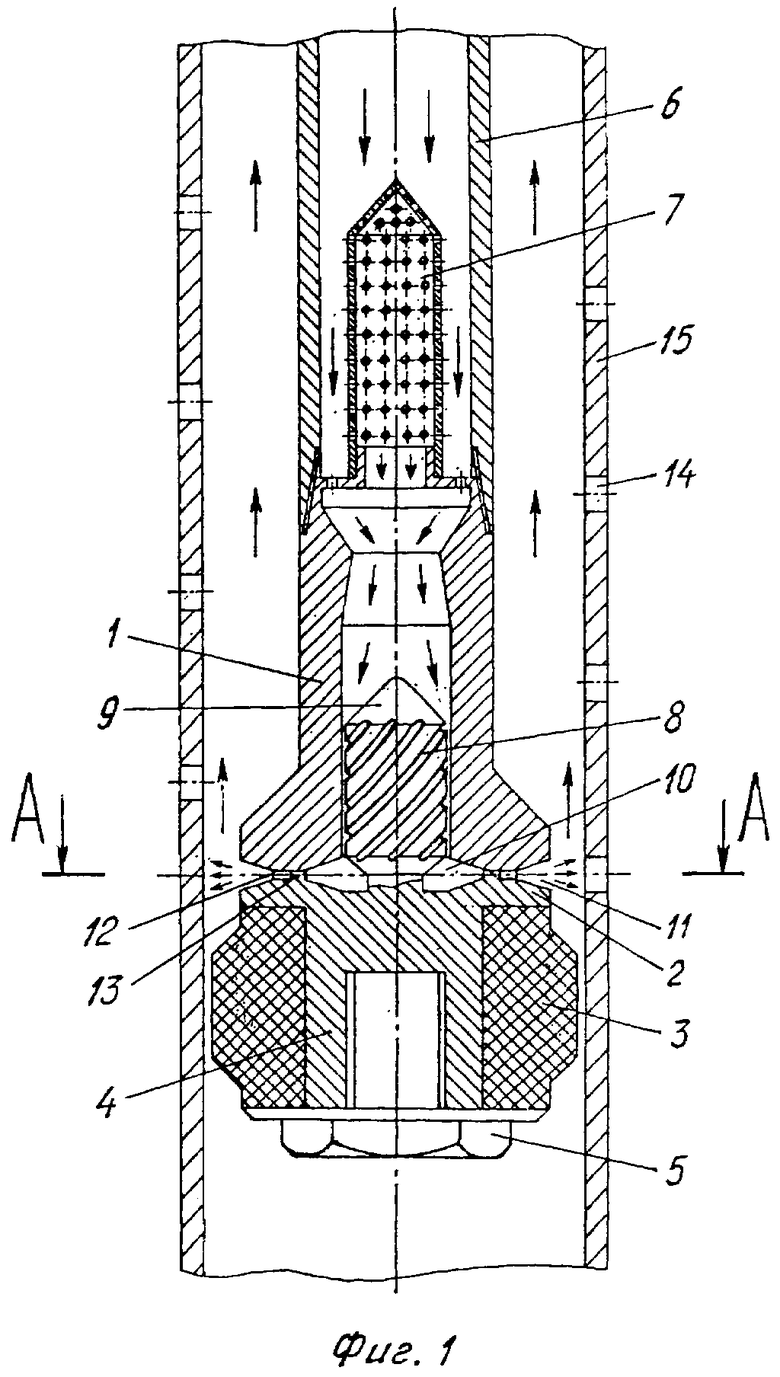

Предлагаемый способ интенсификации притока углеводородов из продуктивных пластов скважин и кавитирующее устройство для его осуществления поясняются чертежами, представленными фиг.1-3.

На фиг.1 показан общий вид кавитирующего устройства с продольным разрезом.

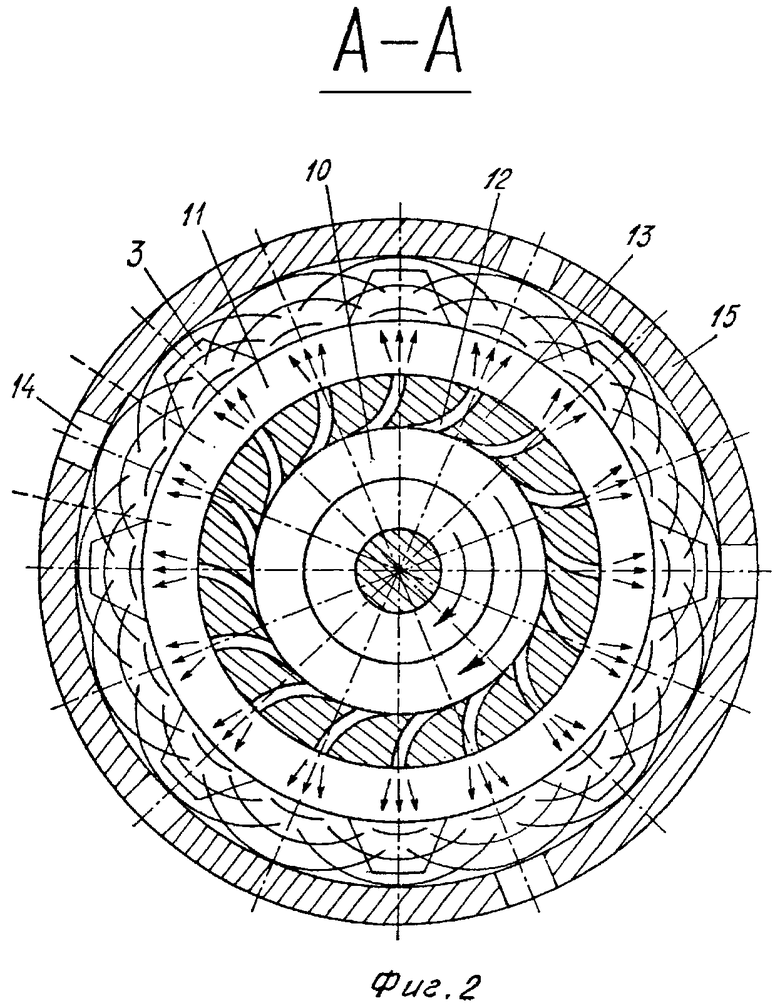

На фиг.2 - разрез А-А на фиг.1.

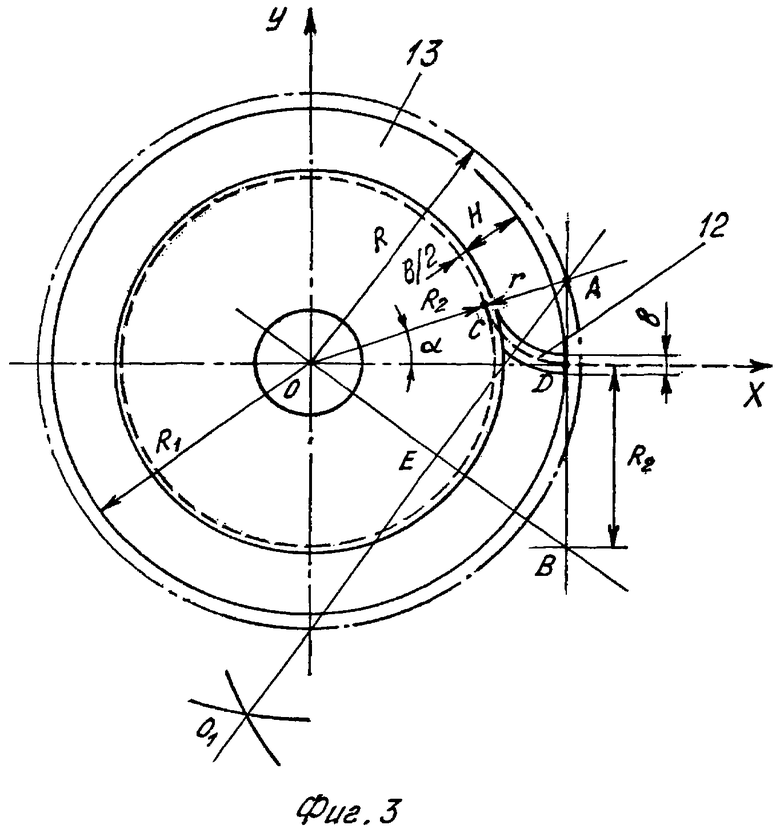

На фиг.3 - схема сопряжения дуговых выбросных каналов кавитирующего устройства.

Сущность способа интенсификации притока углеводородов из продуктивных пластов скважин заключается в формировании в области перфорационных отверстий эксплуатационной колонны плоскорадиальной геометрии высокоскоростных струй рабочей жидкости, обеспечивающих при высоковероятностном характере совпадения осей выходных отверстий каналов кавитирующего устройства с осями перфорационных каналов (случай струй, бьющих в тупик), создание наибольших по амплитуде и разнообразных по частоте ударных импульсов и волн давления, способствующих наиболее глубокой очистке околоскважинной и околоканальных зон пласта и появлению фильтрационных потоков переменного направления со значительными градиентами. При этом с технологической точки зрения наиболее приемлемым является использование многоканальных струйных аппаратов, обеспечивающих формирование криволинейных потоков рабочей жидкости с выбросом струй в радиальных направлениях к стенкам ствола скважины с минимальным шагом выходных отверстий каналов струйного аппарата, как минимум, не превышающим диаметра перфорационных каналов. Для обработки всей перфорационной толщи пласта способ предусматривает перемещение кавитирующего устройства вдоль оси ствола скважины с практически полным исключением необходимости вращения при этом колонны труб. Причем для повышения вероятности прямого попадания высокоскоростных струй рабочей жидкости в устья перфорационных каналов способ обеспечивает возможность оборудования кавитирующего устройства соосно размещаемыми N многоканальными струйными аппаратами, выходные отверстия каналов каждого из которых смещают относительно друг друга в радиальных плоскостях ствола скважины на 1/N их шага, а также позволяет при этом расширить границы кавитационно-волнового воздействия на перфорированную толщу пласта и уменьшить время на его обработку. Другие действия, связанные с обработкой ПЗС, ничем не отличаются от операций, известных аналогичных технологий.

Кавитирующее устройство содержит, по меньшей мере, один кавитационный генератор, включающий полый корпус, выполненный из верхней 1 и нижней 2 жестко соединенных частей (фиг.1). При этом нижняя 2 часть корпуса снабжена выполненным, например, из резины центратором 3 с продольными боковыми ребрами, закрепленным на хвостовике 4 с помощью болта 5. В верхней 1 части корпуса имеется отверстие для нагнетания в него через колонну труб 6 очищенной с помощью фильтра 7 рабочей жидкости (направления потоков рабочей жидкости показаны на чертеже стрелками). Внутри корпуса размещены механизм приведения рабочей жидкости во вращательное движение, выполненный в наипростейшем варианте исполнения в виде цилиндрического тела с многозаходными винтовыми каналами 8 и конусным обтекателем 9, а также совмещенная с кольцевым конфузором кольцевая вихревая камера 10. На наружной поверхности корпуса расположен кольцевой диффузор 11 с углом раскрытия, обеспечивающим работу кавитационного генератора в режиме срывной кавитации. Между кольцевой вихревой камерой 10 и кольцевым диффузором 11 расположен струйный аппарат, выполненный в виде соединительного кольца прямоугольного сечения, образующего внешнюю боковую стенку кольцевой вихревой камеры 10 и имеющего в плоскости, перпендикулярной продольной оси корпуса, равномерно распределенные по окружности сквозные выбросные каналы 12 с критическим сечением выходных отверстий для сообщения кольцевой вихревой камеры 10 с кольцевым диффузором 11. Причем струйный аппарат выполнен многоканальным в виде кольцевого блока 13 с возможностью размещения на его наружной боковой поверхности максимально необходимого с технологической точки зрения (для исключения пропуска перфорационных отверстий 14 в эксплуатационной колонне 15) количества Кмакс выходных отверстий, выбираемого из условия (1). При этом кольцевой блок 13 составлен из двух соосно соединенных кольцевых элементов, контактирующих торцовыми поверхностями между собой и являющихся продолжением тел верхней 1 и нижней 2 частей корпуса в форме кольцевых выступов. Между контактирующими торцовыми поверхностями упомянутых кольцевых элементов расположены выбросные каналы 12, выполненные в форме дуговых элементов (фиг.2), сопряженных с одной стороны с внутренней боковой поверхностью кольцевого блока 13, а с другой в точке пересечения их продольных дуговых осей с наружной боковой поверхностью кольцевого блока 13 - с прямой, проведенной из центра, расположенного на его оси. Причем продольные дуговые оси выбросных каналов 12 могут при необходимости иметь форму плавной кривой с участками переменного радиуса. Однако наиболее технологичным является выполнение выбросных каналов 12 по дугам окружности, как это показано на фиг.2, с помощью математических зависимостей (2), полученных на основе схемы сопряжения, представленной на фиг.3. Как видно из этой схемы, дуговые выбросные каналы 12 достаточно легко могут быть выполнены перед сборкой кавитационного генератора на встречно согласованных контактирующих торцовых поверхностях кольцевых элементов кольцевого блока 13 с помощью, например, торцовой фрезы диаметром b с заходом ее по касательной к внутренней боковой поверхности кольцевого элемента кольцевого блока 13 при угловом перемещении с радиусом r из точки А, расположенной на окружности радиуса R, и выходом на наружной боковой поверхности в точке D сопряжения траектории оси фрезы с осью координат ОХ, обеспечивая, таким образом, возможность выброса струй рабочей жидкости из формируемого канала в радиальном направлении. Благодаря такому выполнению струйного аппарата кавитирующего устройства при обработке ПЗС в соответствии с принципом суперпозиции и принципом Гюйгенса можно получить вполне благоприятную для взаимодействия с перфорированной толщей пласта картину распространения волнового фронта при интерференции, обеспечивающей положение побочных максимумов амплитуд возмущений рабочей жидкости, совпадающих с радиус-векторами, делящими пополам центральные углы между выходными отверстиями выбросных каналов 12 (на фиг.2 направления вращения рабочей жидкости и выброса высокоскоростных струй показаны стрелками, ударные волны - в виде дуг окружностей, а положения побочных максимумов - пунктирными линиями). Для упрощения технологии изготовления дуговых выбросных каналов 12 их поперечное сечение может быть выполнено некруглой формы, например прямоугольным. Кроме того, эти каналы могут быть образованы путем выполнения дуговых канавок всего лишь на одной из контактирующих торцовых поверхностей кольцевого блока 13, что позволит уменьшить затраты времени и средств на изготовление кавитирующего устройства в целом.

Осуществление предлагаемого способа с применением описанного многоканального кавитирующего устройства по используемому техническому оборудованию и технологическим операциям ничем не отличается от известных способов кавитационно-волновой стимуляции продуктивных нефтегазонасыщенных пластов в околоскважинной зоне ухудшения их проницаемости. Однако благодаря обеспечиваемому многоканальным кавитирующим устройством совокупному воздействию на перфорированную толщу пласта радиально расходящегося кругового фронта ударных волн и высвобождаемой кинетической энергии высокоскоростных струй, бьющих в тупик перфорационных каналов, возникают наиболее благоприятные условия для глубокой очистки коллекторов от кольматирующих материалов в ПЗС и вызова более интенсивного притока углеводородов в скважину.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кавитирующее устройство для стимуляции нефтеотдачи пластов скважин | 2019 |

|

RU2716320C1 |

| КАВИТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СТИМУЛЯЦИИ НЕФТЕОТДАЧИ ПЛАСТОВ СКВАЖИН | 2012 |

|

RU2493360C1 |

| Кавитирующее устройство для стимуляции нефтеотдачи пластов скважин | 2019 |

|

RU2713846C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ СКВАЖИН | 2018 |

|

RU2686936C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ СТИМУЛЯЦИИ НЕФТЕОТДАЧИ ПЛАСТОВ СКВАЖИН | 2016 |

|

RU2647133C1 |

| Устройство для обработки полости межтрубного пространства обсадной колоны | 2019 |

|

RU2733341C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УСЛОВНОЙ ВЯЗКОСТИ ПРОМЫВОЧНОЙ ЖИДКОСТИ В ЦИРКУЛЯЦИОННОЙ СИСТЕМЕ БУРОВОЙ СКВАЖИНЫ | 2015 |

|

RU2588591C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПЛАСТОВ В ПРОЦЕССЕ БУРЕНИЯ НЕФТЕГАЗОВЫХ СКВАЖИН И ОПРОБОВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492323C1 |

| СПОСОБ ОЧИСТКИ И ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СКВАЖИН И ТРУБОПРОВОДОВ | 2014 |

|

RU2557283C1 |

| СПОСОБ НАНОВОЛНОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И МУЛЬТИПЛИКАТОР ДАВЛЕНИЯ ДЛЯ ЭТОЙ УСТАНОВКИ | 2007 |

|

RU2376454C2 |

Группа изобретений относится к области нефтегазодобывающей промышленности и предназначена для восстановления коллекторских свойств прискважинной зоны продуктивных пластов добывающих скважин и вовлечения в разработку трудноизвлекаемых запасов углеводородов. Обеспечивает повышение нефтегазоотдачи продуктивных пластов за счет более эффективной очистки путей фильтрации пород-коллекторов от кольматанта. Сущность изобретения: по способу оснащают низ колонны труб кавитирующим устройством, осуществляют спуск колонны труб в ствол скважины с установкой кавитирующего устройства в перфорированной части ствола. Нагнетают в условиях депрессии на пласт рабочую жидкость через колонну труб в кавитирующее устройство с выбросом высокоскоростных струй рабочей жидкости из равномерно распределенных по окружности выходных отверстий его каналов, перпендикулярных оси ствола скважины, для осуществления кавитационно-волнового воздействия на перфорированную толщу пласта. При этом осуществляют поступательное перемещение колонны труб. Согласно изобретению кавитирующее устройство оборудуют, по меньшей мере, одним многоканальным струйным аппаратом, обеспечивающим формирование криволинейных потоков рабочей жидкости с выбросом струй в радиальных направлениях к стенкам ствола скважины с шагом выходных отверстий их каналов, как минимум, не превышающим диаметра перфорационных каналов. Устройство содержит, по меньшей мере, один кавитационный генератор, включающий полый корпус с входным отверстием для нагнетания в него рабочей жидкости, механизм приведения рабочей жидкости во вращательное движение, конфузор, кольцевую вихревую камеру и расположенный на наружной поверхности корпуса кольцевой диффузор, а также струйный аппарат, расположенный между кольцевой вихревой камерой и кольцевым диффузором и выполненный в виде соединительного кольца прямоугольного сечения, образующего внешнюю боковую стенку кольцевой вихревой камеры и имеющего в плоскости, перпендикулярной продольной оси корпуса, равномерно распределенные по окружности сквозные выбросные каналы с критическим сечением выходных отверстий для сообщения кольцевой вихревой камеры с кольцевым диффузором. Согласно изобретению струйный аппарат выполнен многоканальным в виде кольцевого блока с возможностью размещения на его наружной боковой поверхности выходных отверстий и составленного из двух соосно соединенных кольцевых элементов. При этом выбросные каналы расположены между контактирующими торцовыми поверхностями последних и выполнены в форме дуговых элементов, сопряженных с одной стороны с внутренней боковой поверхностью кольцевого блока, а с другой в точке пересечения их продольных дуговых осей, с наружной боковой поверхностью кольцевого блока - с прямой, проведенной из центра, расположенного на его оси. 2 н. и 4 з.п. ф-лы, 3 ил.

1. Способ интенсификации притока углеводородов из продуктивных пластов скважин, включающий оснащение низа колонны труб кавитирующим устройством, спуск колонны труб в ствол скважины с установкой кавитирующего устройства в перфорированной части ствола и нагнетание в условиях депрессии на пласт рабочей жидкости через колонну труб в кавитирующее устройство с выбросом высокоскоростных струй рабочей жидкости из равномерно распределенных по окружности выходных отверстий его каналов, перпендикулярных оси ствола скважины, для осуществления кавитационно-волнового воздействия на перфорированную толщу пласта при поступательном перемещении колонны труб, отличающийся тем, что кавитирующее устройство оборудуют, по меньшей мере, одним многоканальным струйным аппаратом, обеспечивающим формирование криволинейных потоков рабочей жидкости с выбросом струй в радиальных направлениях к стенкам ствола скважины с шагом выходных отверстий их каналов, как минимум не превышающим диаметра перфорационных каналов.

2. Способ по п.1, отличающийся тем, что при оборудовании кавитирующего устройства соосно размещаемыми N многоканальными струйными аппаратами выходные отверстия каналов каждого из них смещают относительно друг друга в радиальных плоскостях стволах скважины на 1/N их шага.

3. Кавитирующее устройство, содержащее, по меньшей мере, один кавитационный генератор, включающий полый корпус с входным отверстием для нагнетания в него рабочей жидкости, размещенные в корпусе механизм приведения рабочей жидкости во вращательное движение, конфузор, кольцевую вихревую камеру и расположенный на наружной поверхности корпуса кольцевой диффузор, а также струйный аппарат, расположенный между кольцевой вихревой камерой и кольцевым диффузором и выполненный в виде соединительного кольца прямоугольного сечения, образующего внешнюю боковую стенку кольцевой вихревой камеры и имеющего в плоскости, перпендикулярной продольной оси корпуса, равномерно распределенные по окружности сквозные выбросные каналы с критическим сечением выходных отверстий для сообщения кольцевой вихревой камеры с кольцевым диффузором, отличающееся тем, что струйный аппарат выполнен многоканальным в виде кольцевого блока с возможностью размещения на его наружной боковой поверхности Кмакс выходных отверстий составленного из двух соосно соединенных кольцевых элементов, при этом выбросные каналы расположены между контактирующими торцовыми поверхностями последних и выполнены в форме дуговых элементов, сопряженных с одной стороны с внутренней боковой поверхностью кольцевого блока, а с другой в точке пересечения их продольных дуговых осей с наружной боковой поверхностью кольцевого блока - с прямой, проведенной из центра, расположенного на его оси, где Кмакс выбрано из условия:

,

,

где π=3,14…;

Dнк - диаметр наружной боковой поверхности кольцевого блока;

dпо - диаметр перфорационных отверстий скважины.

4. Кавитирующее устройство по п.3, отличающееся тем, что выбросные каналы струйного аппарата выполнены по дугам окружности, при этом радиус продольных дуговых осей выбросных каналов и геометрические параметры их построения связаны зависимостями:

;

;

;

;

R=R2+r,

где r - радиус продольной дуговой оси выбросных каналов;

R1 - радиус наружной поверхности кольцевого блока струйного аппарата;

- радиус окружности, сопряженной с продольными дуговыми осями выбросных каналов;

- радиус окружности, сопряженной с продольными дуговыми осями выбросных каналов;

Н - ширина сечения кольцевого блока;

b - ширина поперечного сечения выбросных каналов;

α - центральный угол между точками сопряжения продольных дуговых осей выбросных каналов с окружностями радиусов R1 и R2;

R - радиус окружности, проведенной через центры продольных дуговых осей выбросных каналов.

5. Кавитирующее устройство по п.3 или 4, отличающееся тем, что поперечное сечение выбросных каналов выполнено некруглой формы, например прямоугольным.

6. Кавитирующее устройство по п.5, отличающееся тем, что выбросные каналы образованы с помощью дуговых канавок, выполненных на одной из двух контактирующих торцовых поверхностей кольцевых элементов кольцевого блока струйного аппарата.

| ИБРАГИМОВ Л.X | |||

| и др | |||

| Интенсификация добычи нефти | |||

| - М.: Наука, 2000, с.133-146 | |||

| СКВАЖИННЫЙ ГИДРОАКУСТИЧЕСКИЙ ГЕНЕРАТОР (ВАРИАНТЫ) | 2000 |

|

RU2186961C2 |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2121568C1 |

| ГИДРОИМПУЛЬСНАЯ СКВАЖИННАЯ СТРУЙНАЯ УСТАНОВКА | 2003 |

|

RU2227852C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СТИМУЛЯЦИИ РАБОТЫ НЕФТЕГАЗОВЫХ СКВАЖИН (ВАРИАНТЫ) | 2007 |

|

RU2352770C2 |

| Насосная установка | 1990 |

|

SU1760170A1 |

| 0 |

|

SU68051A1 | |

| СПОСОБ ВОЗДЕЙСТВИЯ НА ПРИЗАБОЙНУЮ ЗОНУ СКВАЖИНЫ | 1999 |

|

RU2155884C1 |

| US 5515918 A, 14.05.1996 | |||

| Устройство для соединения тонкостенных труб | 1973 |

|

SU512331A1 |

| СПОСОБ АНАЛИЗА СОСТОЯНИЯ ОБЪЕКТА | 2009 |

|

RU2402757C1 |

Авторы

Даты

2012-04-20—Публикация

2010-12-07—Подача