Изобретение относится к области охраны окружающей среды, а именно к устройствам для удаления радиоактивного загрязнения с металлических поверхностей, и может найти применение для дезактивации поверхностей отходов свинца, углеродистых и нержавеющих сталей, образующихся при ремонте и демонтаже оборудования радиохимических лабораторий и производств, а также для очистки металлических поверхностей от продуктов коррозии и органических загрязнений, таких как сажа и смазочные материалы.

Известны способ и устройство для быстрой, непрерывной дезактивации удлиненных предметов, в особенности лент и проволоки [1] - Патент DE 2229630, C25/F 1/00. Процесс быстрой, непрерывной обработки поверхности, а именно травления и обезжиривания потоком электролита таких предметов, как ленты и проволока, характеризуется тем, что дезактивируемая поверхность подвергается комбинированному воздействию электролиза, химическому воздействию и кавитации, которое вызвано локальными изменениями гидростатического давления потока электролита, причем электролитическое воздействие концентрируется преимущественно в диапазоне максимального давления.

Недостатками данного устройства является отсутствие возможности дезактивации предметов, имеющих форму, отличающуюся от формы ленты и проволоки, сбора дезактивирующего раствора с его последующей очисткой от радионуклидов.

Известно устройство для электрохимической дезактивации и удаления окалины с металлических поверхностей тампонным методом, выбранное в качестве прототипа [2] - Патент DD 285130 А5, С25F 7/100, С25F 1/04. Устройство для электрохимической дезактивации и удаления окалины с металлических поверхностей тампонным методом характеризуется тем, что к дезактивируемой поверхности присоединен токоподвод с положительным полюсом источника постоянного тока, верхняя часть катодного устройства, соединена токоподводом с отрицательным полюсом источника постоянного тока и принимает V- или U-образную форму при помощи нагруженного пружиной клина, который фиксирует материал тампона в верхней части катодного устройства, при этом электролит при помощи электрического насоса из резервуара подается в рабочую зону, в том числе катодное устройство содержит щуп и выключатель.

Недостатками данной установки является:

- отсутствие оборудования для закрепления и удерживания катодного устройства на дезактивируемой поверхности, постоянное присутствие оператора установки в непосредственной близости от источника загрязнения, оказывающее негативное воздействие радиоактивного излучения на персонал;

- то, что конструкция катодного устройства не обеспечивает возможность герметичной подачи и сбора электролита ввиду не герметичности соединения между дезактивируемой поверхностью и катодным устройством, в результате чего в процессе дезактивации происходит потеря электролита и загрязнение окружающей среды;

- низкая эффективность процесса дезактивации, ввиду того, что электролит подается тампонным методом, в результате неравномерного протока электролита между дезактивируемой поверхностью и катодным устройством.

Технический результат заявляемой установки для электрохимической дезактивации металлических поверхностей выражается в повышении безопасности процесса дезактивации для обслуживающего персонала и окружающей среды и повышении эффективности дезактивации.

Указанный технический результат достигается тем, что предлагается установка для электрохимической дезактивации металлических поверхностей, включающая катодное устройство, выполненное из коррозионностойкого токопроводящего материала, например нержавеющей стали, в виде прямоугольного герметичного полого корпуса, основанием которого является прямоугольный фланец из нержавеющей стали, с внешней стороны которого герметично закреплена резиновая прокладка, соединенное токоподводом с отрицательным полюсом источника тока, токоподвод к обрабатываемой поверхности, соединенный с положительным полюсом источника тока, емкость для электролита, насос, сборник электролита, служащий для накопления и возврата электролита в емкость для электролита, в прямоугольном герметичном полом корпусе катодного устройства расположен, по крайней мере, один штуцер для подачи электролита из емкости для электролита и штуцер для вакуумирования прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита, при этом штуцер для подачи электролита из емкости для электролита соединен с емкостью для электролита с помощью шланга для подачи электролита из емкости для электролита, в котором установлен шаровой кран и ротаметр для измерения расхода жидкости, а штуцер для вакуумирования прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита соединен со сборником электролита, служащим для накопления и возврата электролита в емкость для электролита, с помощью вакуумного шланга через шаровой кран; шланг для подачи электролита из емкости для электролита и вакуумный шланг соединены между собой с помощью шланга для сбора электролита с дезактивируемой поверхности и двух трехходовых штуцеров через шаровой кран; кроме того, сборник электролита, служащий для накопления и возврата электролита в емкость для электролита, представляет собой герметичную емкость из нержавеющей стали, соединенную со штуцером для вакуумирования прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита с помощью вакуумного шланга, и соединен с помощью вакуумных шлангов с насосом через последовательно расположенные брызгоотделитель и фильтр тонкой очистки воздуха, причем в качестве насоса используется вакуумный насос; сборник электролита, служащий для накопления и возврата электролита в емкость для электролита, оснащен в нижней части шаровым краном для слива шлама и уровнемером; брызгоотделитель выполнен в виде герметичной емкости из нержавеющей стали, в верхней части которой установлен вакуумметр, причем все элементы установки установлены на подвижной платформе.

Отличительными признаками предлагаемой установки для электрохимической дезактивации металлических поверхностей является то, что она содержит катодное устройство, выполненное из коррозионностойкого токопроводящего материала, например, нержавеющей стали, в виде прямоугольного герметичного полого корпуса, основанием которого является прямоугольный фланец из нержавеющей стали, с внешней стороны которого герметично закреплена резиновая прокладка, при этом, в прямоугольном герметичном полом корпусе катодного устройства расположен, по крайней мере, один штуцер для подачи электролита из емкости для электролита и штуцер для вакуумирования прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита, при этом штуцер для подачи электролита из емкости для электролита соединен с емкостью для электролита с помощью шланга для подачи электролита из емкости для электролита, в котором установлен шаровой кран и ротаметр для измерения расхода жидкости, а штуцер для вакуумирования прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита, соединен со сборником электролита, служащим для накопления и возврата электролита в емкость для электролита, с помощью вакуумного шланга через шаровой кран; шланг подачи электролита из емкости для электролита и вакуумный шланг соединены между собой с помощью шланга для сбора электролита с дезактивируемой поверхности и двух трехходовых штуцеров через шаровой кран; кроме того, сборник электролита, служащий для накопления и возврата электролита в емкость для электролита, представляет собой герметичную емкость из нержавеющей стали, соединенную со штуцером для вакуумирования прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита с помощью вакуумного шланга и соединен с помощью вакуумных шлангов с насосом через последовательно расположенные брызгоотделитель и фильтр тонкой очистки воздуха, причем в качестве насоса используется вакуумный насос; сборник электролита, служащий для накопления и возврата электролита в емкость для электролита, оснащен в нижней части шаровым краном для слива шлама и уровнемером; брызгоотделитель выполнен в виде герметичной емкости из нержавеющей стали, в верхней части которой установлен вакуумметр, причем все элементы установки установлены на подвижной платформе.

Катодное устройство установки для электрохимической дезактивации металлических поверхностей выполнено в виде прямоугольного герметичного полого корпуса, основанием которого является прямоугольный фланец, с внешней стороны которого герметично закреплена резиновая прокладка, обеспечивающая герметичность и электрическую изоляцию между фланцем и дезактивируемой поверхностью. Сборник электролита, служащий для накопления и возврата электролита в емкость для электролита в нижней части, содержит шаровой кран для слива осажденного шлама. Брызгоотделитель и фильтр тонкой очистки воздуха служат для предотвращения попадания радионуклидов в окружающую среду, а также для предотвращения повреждения вакуумного насоса электролитом или травильным шламом. Вакуумные шланги соединяют между собой катодное устройство, сборник электролита, служащий для накопления и возврата электролита в емкость для электролита, брызгоотделитель, фильтр тонкой очистки воздуха и вакуумный насос, обеспечивая герметизацию их соединений. Вакуумметр, установленный в верхней части брызгоотделителя, выполненного в виде герметичной емкости из нержавеющей стали, необходим для контроля параметров глубины вакуума, предотвращая отсоединение катодного устройства при разгерметизации системы. С помощью уровнемера отслеживают степень наполнения сборника электролита, служащего для накопления и возврата электролита в емкость для электролита. Вакуумный насос создает разрежение, с помощью которого происходит не только удержание катодного устройства на дезактивируемой поверхности, но и аспирационная подача электролита из емкости для электролита. Все перечисленные существенные признаки обеспечивают герметичность процесса подачи электролита на дезактивируемую поверхность, а также герметичность процесса сбора электролита с дезактивируемой поверхности, исключая при этом пролив электролита как во время дезактивации, так и после нее, тем самым повышая безопасность процесса дезактивации. Кроме того, обеспечивается удержание катодного устройства на дезактивируемой поверхности в течение всего цикла дезактивации дистанционно, без непосредственного участия оператора, тем самым уменьшая негативное воздействие ионизирующего излучения на персонал.

Наличие в установке шланга для сбора электролита с дезактивируемой поверхности и двух трехходовых штуцеров, соединяющих шланг для подачи электролита из емкости для электролита и вакуумный шланг, обеспечивает удаление электролита с дезактивируемой поверхности по окончании процесса дезактивации, не допуская при этом пролив электролита в окружающую среду, тем самым позволяя повысить безопасность процесса дезактивации.

В катодном устройстве расположен по крайне мере один штуцер для подачи электролита из емкости для электролита, который соединен с емкостью для электролита шлангом для подачи электролита из емкости для электролита через шаровой кран, с помощью которого, по показаниям ротаметра для измерения расхода жидкости, регулируют подачу электролита в катодное устройство. Для более равномерного распределения электролита на дезактивируемой поверхности в катодных устройствах большего размера располагают два или несколько штуцеров для подачи электролита из емкости для электролита. Наличие в катодном устройстве по крайне мере одного штуцера для подачи электролита из емкости для электролита и штуцера для вакуумирования прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита обеспечивает полное омывание поверхности электролитом, при этом увеличивается площадь поверхности контакта катодного устройства с дезактивируемой поверхностью через электролит, что дает возможность значительно повысить эффективность процесса дезактивации.

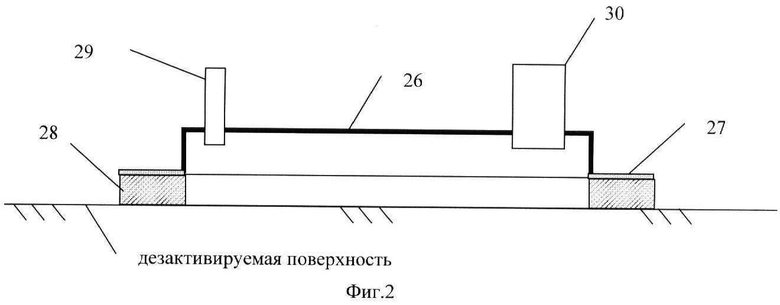

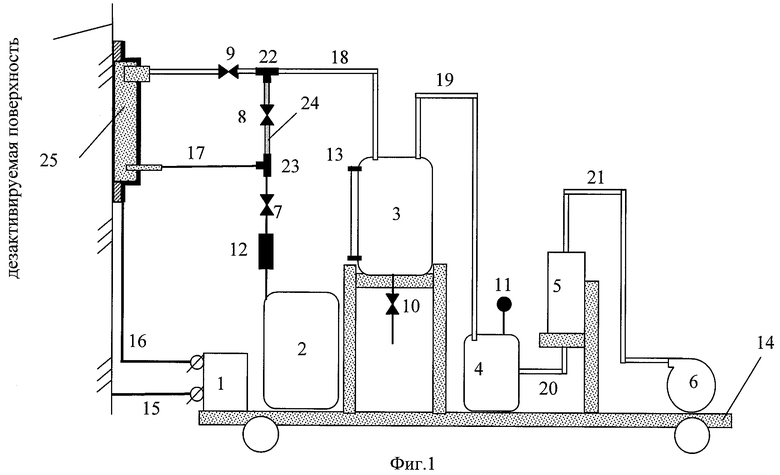

Заявленная установка иллюстрируется чертежами, представленными на фиг.1 и 2.

На фиг.1 схематично представлена установка в целом.

На фиг.2 схематично представлено изображение катодного устройства.

Заявляемая установка содержит:

Источник постоянного электрического тока 1, емкость для электролита 2, сборник электролита, служащий для накопления и возврата электролита в емкость для электролита 3, брызгоотделитель 4, фильтр тонкой очистки воздуха 5, вакуумный насос 6, шаровые краны 7-10, вакуумметр 11, ротаметр для измерения расхода жидкости 12, уровнемер 13, подвижную платформу 14, токоподвод с положительным полюсом источника тока 15, токоподвод с отрицательным полюсом источника тока 16, шланг 17 для подачи электролита из емкости для электролита 2, вакуумные шланги 18-21, трехходовые штуцера 22 и 23, шланг 24 для сбора электролита с дезактивируемой поверхности, катодное устройство 25, включающее в себя корпус 26, выполненный из нержавеющей стали, фланец 27, с внешней стороны которого герметично закреплена резиновая прокладка 28, штуцер 29 для подачи электролита из емкости для электролита 2 и штуцер 30 для вакуумирования прямоугольного герметичного полого корпуса 26 катодного устройства 25, удаления шлама и электролита.

Установка работает следующим образом.

Установку с помощью подвижной платформы 14 подводят к дезактивируемой поверхности. Токоподвод с положительным полюсом источника тока 15 механически закрепляют к дезактивируемой поверхности. Токоподвод с отрицательным полюсом источника тока 16 крепят к корпусу 26. При закрытых шаровых кранах 7-10 с помощью вакуумного насоса 6, откачивают воздух из сборника электролита, служащего для накопления и возврата электролита в емкость для электролита 3, брызгоотделителя 4, фильтра тонкой очистки воздуха 5 и вакуумных шлангов 18-21 до -0,8 атм. Глубину вакуума контролируют с помощью вакуумметра 11. Максимально плотно прикладывают катодное устройство 25 резиновой прокладкой 28 к дезактивируемой поверхности. Открывают шаровой кран 9, подключающий катодное устройство 25 через штуцер 30 для вакуумирования прямоугольного герметичного полого корпуса 26 катодного устройства 25, удаления шлама и электролита к сборнику электролита, служащего для накопления и возврата электролита в емкость для электролита 3 вакуумным шлангом 18, в результате чего в катодном устройстве 25 создается разрежение, обеспечивающее надежное удержание катодного устройства 25 на дезактивируемой поверхности. Нормальную бесперебойную работу вакуумного насоса 6 обеспечивают брызгоотделитель 4, предотвращающий попадание брызг электролита в вакуумный насос, и фильтр тонкой очистки воздуха 5, очищающий воздух перед вакуумным насосом 6 от твердых мелкодисперсных частиц. Сообщение между сборником электролита, служащим для накопления и возврата электролита в емкость для электролита 3, брызгоотделителем 4, фильтром тонкой очистки воздуха 5 и вакуумным насосом 6 осуществляется с помощью вакуумных шлангов 19-21.

Открывают шаровой кран 7 и в катодное устройство 25 через шланг 17 для подачи электролита из емкости для электролита 2, ротаметр для измерения расхода жидкости 12, трехходовой штуцер 23 и штуцер 29 для подачи электролита из емкости для электролита 2 аспирационно подается электролит. Расход электролита регулируют шаровым краном 7. Контроль за расходом электролита осуществляют по показанию ротаметра для измерения расхода жидкости 12. Включают источник постоянного электрического тока 1. Между дезактивируемой поверхностью и катодным устройством 25 возникает разность потенциалов, в результате чего происходит электрохимическое окисление дезактивируемой поверхности с переходом продуктов электрохимической реакции в электролит. Электролит вместе с травильным шламом (гидроксидами металлов с соосажденными и адсорбированными радионуклидами) в течение всего цикла дезактивации удаляется из катодного устройства 25 по вакуумному шлангу 18 через штуцер 30 для вакуумирования прямоугольного герметичного полого корпуса 26 катодного устройства 25 и трехходовой штуцер 22 в сборник электролита, служащий для накопления и возврата электролита в емкость для электролита 3. Степень наполнения сборника электролита, служащего для накопления и возврата электролита в емкость для электролита 3, контролируется с помощью уровнемера 13. После наполнения электролитом сборника электролита, служащего для накопления и возврата электролита в емкость для электролита 3 для удаления остатков электролита из катодного устройства 25 через штуцер 29 для подачи электролита из емкости для электролита 2, шланг 17 для подачи электролита из емкости для электролита 2, трехходовой штуцер 23, шланг 24 для сбора электролита с дезактивируемой поверхности, трехходовой штуцер 22 и вакуумный шланг 18, закрывают шаровые краны 7 и 9 и открывают шаровой кран 8, при этом электролит, оставшийся в катодном устройстве 25, полностью удаляется в сборник электролита, служащий для накопления и возврата электролита в емкость для электролита 3. Выключают вакуумный насос 6. Через некоторое время давление в катодном устройстве 25 выравнивается с давлением окружающей среды и происходит отсоединение катодного устройства 25 от дезактивируемой поверхности. Электролит вместе со шламом отстаивается в сборнике электролита, служащем для накопления и возврата электролита в емкость для электролита 3, после чего шлам удаляют через шаровой кран 10. Оставшийся электролит в сборнике электролита, служащем для накопления и возврата электролита в емкость для электролита 3, переливают в емкость для электролита 2 для повторного использования.

Таким образом, заявляемая установка для электрохимической дезактивации металлических поверхностей позволяет повысить безопасность процесса дезактивации для обслуживающего персонала и окружающей среды, обеспечивает герметичность подачи и сбора электролита, а также значительно сокращает время нахождения обслуживающего персонала в непосредственной близости от загрязненной поверхности.

Заявляемая установка для электрохимической дезактивации металлических поверхностей прошла испытания как в лабораторных условиях на реальнозагрязненных объектах на предприятии ГУП МосНПО «Радон», так и в реальных условиях при дезактивации «горячих камер» на территории Института Физической химии и электрохимии им. А.Н.Фрумкина РАН и показала положительные результаты по безопасной дезактивации металлических поверхностей с различной степенью и характером загрязнения.

Предлагаемая установка позволила повысить эффективность процесса дезактивации по сравнению с прототипом за счет обеспечения установкой для электрохимической дезактивации металлических поверхностей непрерывного смывания дезактивируемой поверхности электролитом, что дало возможность значительно повысить эффективность дезактивации.

Испытания эффективности заявляемой установки проводились на реальных отходах нержавеющей стали. Плотность постоянного тока 10-15 А/дм2. Результаты испытаний, приведены в таблице.

Из данных, приведенных в таблице, следует, что с помощью установки для электрохимической дезактивации металлических поверхностей, возможна очистка реальнозагрязненных поверхностей с высокой степенью загрязнения до фоновых значений или близких к ним.

При электрохимической дезактивации поверхности нержавеющей стали с помощью установки, являющейся прототипом, в течение 2-3 минут (сила тока 1-5А) загрязненность поверхности снижается от первоначальной с 375 до 5-3 α-частиц/(см2*мин).

Заявляемую установку для электрохимической дезактивации металлических поверхностей возможно собрать в мобильном варианте на базе автомобиля. Для изготовления установки для электрохимической дезактивации металлических поверхностей достаточно обычного промышленного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2011 |

|

RU2453939C1 |

| УСТАНОВКА ДЛЯ ДЕЗАКТИВАЦИИ ЛОМА НЕРЖАВЕЮЩЕЙ СТАЛИ | 2014 |

|

RU2562829C1 |

| Способ дезактивации загрязненного оборудования металлических изделий и устройство для его осуществления | 2019 |

|

RU2716010C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ДЕЗАКТИВАЦИИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2006 |

|

RU2328050C2 |

| Электролизер для рафинирования галлия | 2020 |

|

RU2741025C2 |

| Способ дезактивации металлолома от радиоактивных осадков и установка для его осуществления | 2022 |

|

RU2805461C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДЕЗАКТИВАЦИИ ТЕХНОЛОГИЧЕСКИХ КАНАЛОВ ВОДОГРАФИТОВЫХ ЯДЕРНЫХ РЕАКТОРОВ | 1998 |

|

RU2138868C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОЛИТА-АНТИОКСИДАНТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2456246C2 |

| МОБИЛЬНЫЙ КОМПЛЕКС САНИТАРНО-ГИГИЕНИЧЕСКОГО ОБЕСПЕЧЕНИЯ ПОДВИЖНОГО ОПЕРАЦИОННО-РЕАНИМАЦИОННОГО ОТДЕЛЕНИЯ | 2007 |

|

RU2348547C1 |

| КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА АРТЕМИИ В ИСКУССТВЕННЫХ РЕЗЕРВУАРАХ С ИСПОЛЬЗОВАНИЕМ РАЗОМКНУТО-ЗАМКНУТОЙ ТЕХНОЛОГИИ | 2003 |

|

RU2322051C2 |

Изобретение относится к области охраны окружающей среды, а именно к устройствам для удаления радиоактивного загрязнения с металлических поверхностей, и может найти применение для дезактивации поверхностей отходов свинца, углеродистых и нержавеющих сталей, образующихся при ремонте и демонтаже оборудования радиохимических лабораторий и производств. Техническим результатом является повышение безопасности процесса дезактивации для обслуживающего персонала и окружающей среды и повышение эффективности дезактивации. Установка содержит катодное устройство, выполненное из коррозионностойкого токопроводящего материала, например нержавеющей стали, в виде прямоугольного герметичного полого корпуса, основанием которого является прямоугольный фланец из нержавеющей стали, с внешней стороны которого герметично закреплена резиновая прокладка, в корпусе расположен, по крайней мере, один штуцер для подачи электролита из емкости для электролита и штуцер для вакуумирования полости прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита; токоподводы с отрицательным и положительным полюсами источника тока; емкость для электролита; насос, который является вакуумным; сборник электролита, служащий для накопления и возврата электролита в емкость для электролита, который представляет собой герметичную емкость из нержавеющей стали, оснащенную в нижней части шаровым краном для слива шлама и уровнемером; брызгоотделитель, выполненный в виде герметичной емкости из нержавеющей стали, в верхней части которого установлен вакуумметр, причем все элементы установки смонтированы на подвижной платформе. 2 ил., 1 табл.

Установка для электрохимической дезактивации загрязненных металлических поверхностей, включающая катодное устройство, соединенное токоподводом с отрицательным полюсом источника тока, токоподвод к обрабатываемой поверхности, соединенный с положительным полюсом источника тока, емкость для электролита, насос, сборник электролита, служащий для накопления и возврата электролита в емкость для электролита, причем все элементы установки смонтированы на подвижной платформе, отличающаяся тем, что катодное устройство выполнено из коррозионностойкого токопроводящего материала, например нержавеющей стали, в виде прямоугольного герметичного полого корпуса, основанием которого является прямоугольный фланец из нержавеющей стали, с внешней стороны которого герметично закреплена резиновая прокладка, при этом в прямоугольном герметичном полом корпусе катодного устройства расположен, по крайней мере, один штуцер для подачи электролита из емкости для электролита и штуцер для вакуумирования прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита, при этом штуцер для подачи электролита из емкости для электролита соединен с емкостью для электролита с помощью шланга для подачи электролита из емкости для электролита, в котором установлен шаровой кран и ротаметр для измерения расхода жидкости, а штуцер для вакуумирования прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита соединен со сборником электролита, служащим для накопления и возврата электролита в емкость для электролита, с помощью вакуумного шланга через шаровой кран; шланг подачи электролита из емкости для электролита и вакуумный шланг соединены между собой с помощью шланга для сбора электролита с дезактивируемой поверхности и двух трехходовых штуцеров через шаровой кран; кроме того, сборник электролита, служащий для накопления и возврата электролита в емкость для электролита, представляет собой герметичную емкость из нержавеющей стали, соединенную со штуцером для вакуумирования прямоугольного герметичного полого корпуса катодного устройства, удаления шлама и электролита с помощью вакуумного шланга, и соединен с помощью вакуумных шлангов с насосом через последовательно расположенные брызгоотделитель и фильтр тонкой очистки воздуха, причем в качестве насоса используется вакуумный насос; сборник электролита, служащий для накопления и возврата электролита в емкость для электролита, оснащен в нижней части шаровым краном для слива шлама и уровнемером; брызгоотделитель выполнен в виде герметичной емкости из нержавеющей стали, в верхней части которого установлен вакуумметр.

| 0 |

|

SU285130A1 | |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ОТ РАДИОАКТИВНЫХ ЗАГРЯЗНЕНИЙ | 2001 |

|

RU2210123C2 |

| СПОСОБ ДЕЗАКТИВАЦИИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2288515C1 |

| ЭКСЦЕНТРИКОВАЯ ВЫСОКОМОМЕНТНАЯ ОБГОННАЯ МУФТА | 2002 |

|

RU2229630C2 |

| УСТРОЙСТВО БЕЗЫНЕРЦИОННОГО ЗАДАНИЯ ПЕРЕМЕННОГО СОПРОТИВЛЕНИЯ ИЛИ ОБЛЕГЧЕНИЯ В ТРЕНИРОВОЧНОМ ПРОЦЕССЕ СПОРТСМЕНОВ | 2003 |

|

RU2243016C1 |

Авторы

Даты

2012-04-20—Публикация

2010-10-19—Подача