ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в основном относится к вращающемуся режущему инструменту и, в частности, к сверлу, имеющему устанавливаемую с возможностью раскрепления режущую головку.

УРОВЕНЬ ТЕХНИКИ

В опубликованной патентной заявке США №2005/260046 А1 раскрыт режущий инструмент, включающий режущую головку, имеющую продольную ось головки, и корпус, имеющий продольную ось корпуса. Режущая головка включает рабочую часть и хвостовую («фиксирующую») часть, соединенную с рабочей частью. Рабочая часть имеет пару сегментов, каждый из которых имеет обращенную назад базовую поверхность, а хвостовая часть имеет одну или более фиксирующих поверхностей. Корпус на своем переднем торце имеет пару упругих соединительных частей, разделенных парой канавок. Обращенный вперед торец каждой соединительной части выполнен с опорной поверхностью, сформированной для взаимодействия с базовой поверхностью головки. На внутренних поверхностях соединительных частей корпуса выполнены одна или более фиксирующих поверхностей, сформированных по форме и размерам для контакта с фиксирующими поверхностями хвостовой части режущей головки. Когда инструмент собран, опорная поверхность корпуса контактирует с базовой поверхностью головки, а одна или более

фиксирующих поверхностей хвостовой части головки контактируют с одной или более фиксирующими поверхностями корпуса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В качестве одного из объектов настоящего изобретения предложена режущая головка типа, используемого при сверлении, имеющая продольную ось, определяющую направление вперед и назад, и включающая рабочую часть и хвостовую часть, соединенную с рабочей частью и проходящую относительно нее в направлении назад режущей головки, как показано в Израильской заявке № IL 181295 того же заявителя, поданной совместно с первой заявкой в отношении данной международной заявки. Рабочая часть включает множество разнесенных сегментов, каждый из которых включает верхнюю поверхность головки, базовую поверхность головки, переднюю в направлении вращения часть, соединенную с верхней поверхностью головки, имеющую режущую кромку и в основном обращенную в направлении вращения вокруг продольной оси, и заднюю в направлении вращения часть, соединенную с верхней поверхностью головки, имеющую стенку уступа, которая соединена с задней частью упомянутой верхней поверхности головки и проходит в направлении назад режущей головки. Предложенная режущая головка отличается тем, что каждый сегмент дополнительно включает запирающий элемент, проходящий в направлении, противоположном упомянутому направлению вращения, первую стенку, соединенную с нижней частью упомянутой стенки упора и проходящую в направлении противоположном упомянутому направлению вращения, вторую стенку, соединенную с задним концом упомянутой первой стенки и проходящую в основном в направлении назад режущей головки, и третью стенку, соединенную с нижней частью упомянутой второй стенки и проходящую в основном в упомянутом направлении вращения.

Первая стенка и базовая поверхность головки могут быть перпендикулярны к продольной оси.

Хвостовая часть может включать множество разнесенных по периферии фиксирующих поверхностей, каждая из которых, по меньшей мере, частично проходит вдоль продольной оси режущей головки. Разнесенные по периферии фиксирующие поверхности хвостовой части могут быть выполнены на ее верхней поверхности вблизи базовой поверхности головки.

Каждый сегмент головки может дополнительно включать, по меньшей мере, один канал для подвода охлаждения, открывающийся в точке между передней в направлении вращения частью сегмента и его задней частью в направлении вращения.

Третья стенка может быть частью базовой поверхности головки.

Вторая стенка может быть выполнена как периферийная опорная поверхность, а третья стенка может быть выполнена как осевая опорная поверхность.

Первая стенка также может быть выполнена как осевая опорная поверхность.

Каждый сегмент головки может дополнительно включать четвертую стенку, соединенную с передней частью по направлению вращения упомянутой третьей стенки и проходящую в основном в направлении назад режущей головки, и пятую стенку, соединенную с нижней частью четвертой стенки и проходящую в основном в направлении вращения.

Первая стенка может быть выполнена как осевая опорная поверхность, четвертая стенка может быть выполнена как периферийная опорная поверхность, а пятая стенка может быть выполнена как осевая опорная поверхность.

Пятая стенка может быть частью базовой поверхности головки.

Первая стенка и пятая стенка могут быть параллельны друг к другу.

Другим объектом настоящего изобретения является вращающийся металлорежущий инструмент, содержащий вышеупомянутую режущую головку, установленную с возможностью раскрепления на переднем торце корпуса инструмента, при этом режущая головка и корпус инструмента имеют общую продольную ось вращения, определяющую направление вперед и назад, и направление вращения вокруг упомянутой продольной оси. Корпус инструмента может иметь продольную ось, выборку гнезда, образованную вдоль его продольной оси, и множество разнесенных в направлении вращения соединительных частей, образованных на его переднем торце. Каждая соединительная часть корпуса может иметь запирающую выборку, имеющую выход, обращенный в направлении вращения, верхнюю переднюю поверхность, проходящую вдоль упомянутого направления вращения, промежуточную вторую поверхность, соединенную с верхней первой поверхностью и проходящую в основном в направлении назад корпуса, и нижнюю третью поверхность, соединенную с промежуточной второй поверхностью и проходящую в основном вдоль упомянутого направления вращения. Каждый запирающий элемент режущей головки размещается в соответствующей запирающей выборке корпуса инструмента, а хвостовая часть режущей головки размещается в выборке гнезда корпуса инструмента.

Хвостовая часть может включать множество разнесенных по периферии фиксирующих поверхностей, каждая из которых проходит, по меньшей мере, частично вдоль продольной оси режущей головки; выборка гнезда корпуса включает множество разнесенных по периферии фиксирующих поверхностей; при этом каждая из множества фиксирующих поверхностей корпуса контактирует с соответствующей поверхностью из множества фиксирующих поверхностей хвостовой части головки. Промежуточная вторая поверхность каждой соединительной части корпуса может контактировать со второй стенкой соответствующего запирающего элемента и выполнять функцию поверхности для передачи крутящего момента.

Нижняя третья поверхность запирающей выборки каждой соединительной части корпуса может контактировать с третьей стенкой соответствующего запирающего элемента в качестве его осевой опоры.

Верхняя первая поверхность запирающей выборки каждой соединительной части корпуса может контактировать с первой стенкой соответствующего запирающего элемента.

Хвостовая часть режущей головки может быть выполнена с возможностью неудерживающего скользящего взаимодействия с выборкой гнезда корпуса.

Каждый сегмент режущей головки может дополнительно включать четвертую стенку, соединенную с передней частью по направлению вращения упомянутой третьей стенки и проходящую в направлении назад режущей головки; и пятую стенку, соединенную с нижней частью упомянутой четвертой стенки и проходящую в основном в упомянутом направлении вращения. При этом каждая соединительная часть корпуса инструмента может дополнительно включать четвертую поверхность, соединенную с нижней третьей поверхностью и проходящую в основном в направлении назад корпуса инструмента, и пятую поверхность, соединенную с нижней частью четвертой поверхности и проходящую в основном в упомянутом направлении вращения. В таком случае первая поверхность каждой соединительной части корпуса может контактировать с первой стенкой соответствующего сегмента головки, четвертая поверхность каждой соединительной части корпуса может контактировать с четвертой стенкой соответствующего сегмента головки, а пятая поверхность каждой соединительной части корпуса может контактировать с пятой стенкой соответствующего сегмента головки.

Первая поверхность каждой соединительной части корпуса может обеспечивать осевую опору для соответствующего сегмента головки, четвертая поверхность каждой соединительной части корпуса может выполнять функцию поверхности для передачи крутящего момента, а пятая поверхность каждой соединительной части корпуса может обеспечивать осевую опору соответствующего сегмента головки.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Для лучшего понимания настоящего изобретения и чтобы показать, как оно может быть выполнено на практике, отсылки будут сделаны к приложенным рисункам, на которых:

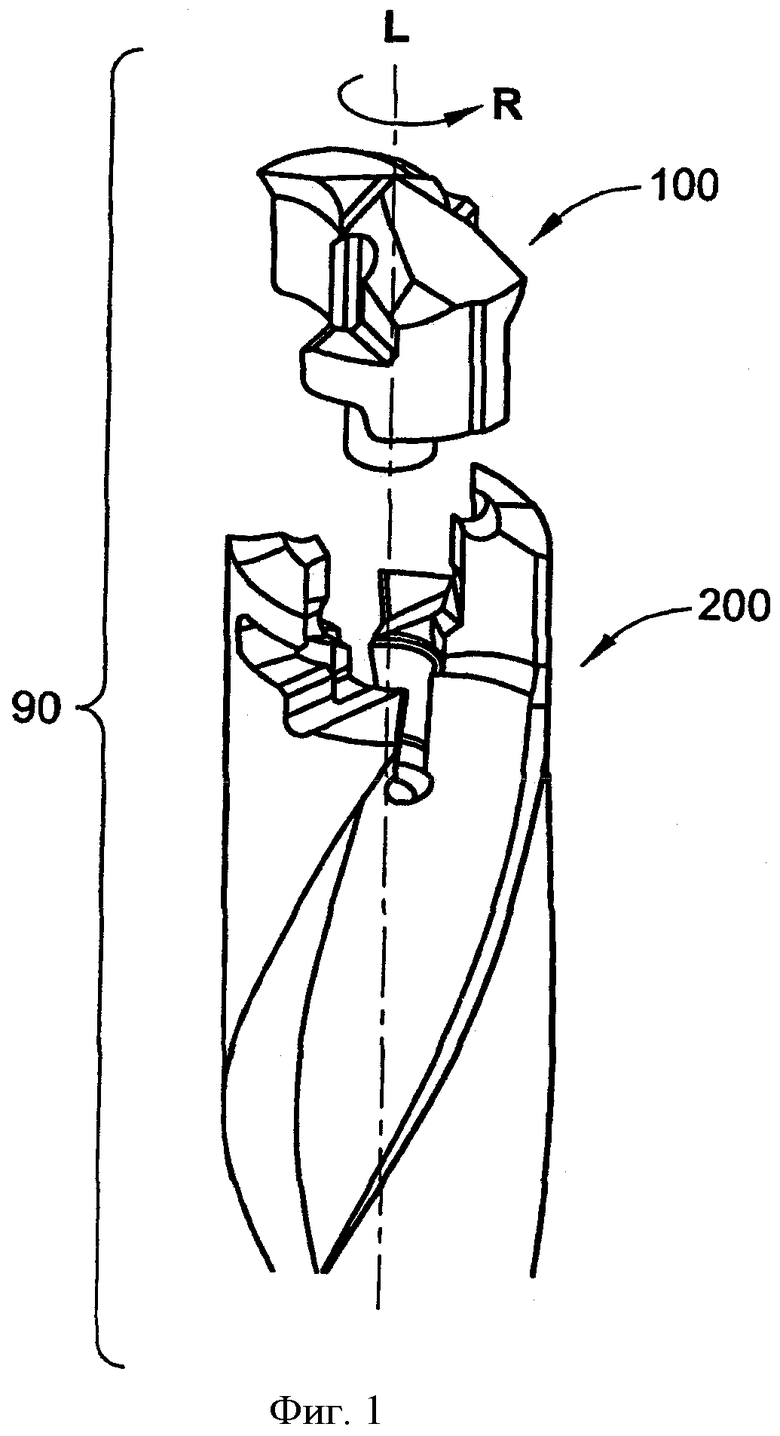

на фиг.1 представлен вид в перспективе на разобранный режущий инструмент в соответствии с первым вариантом изобретения;

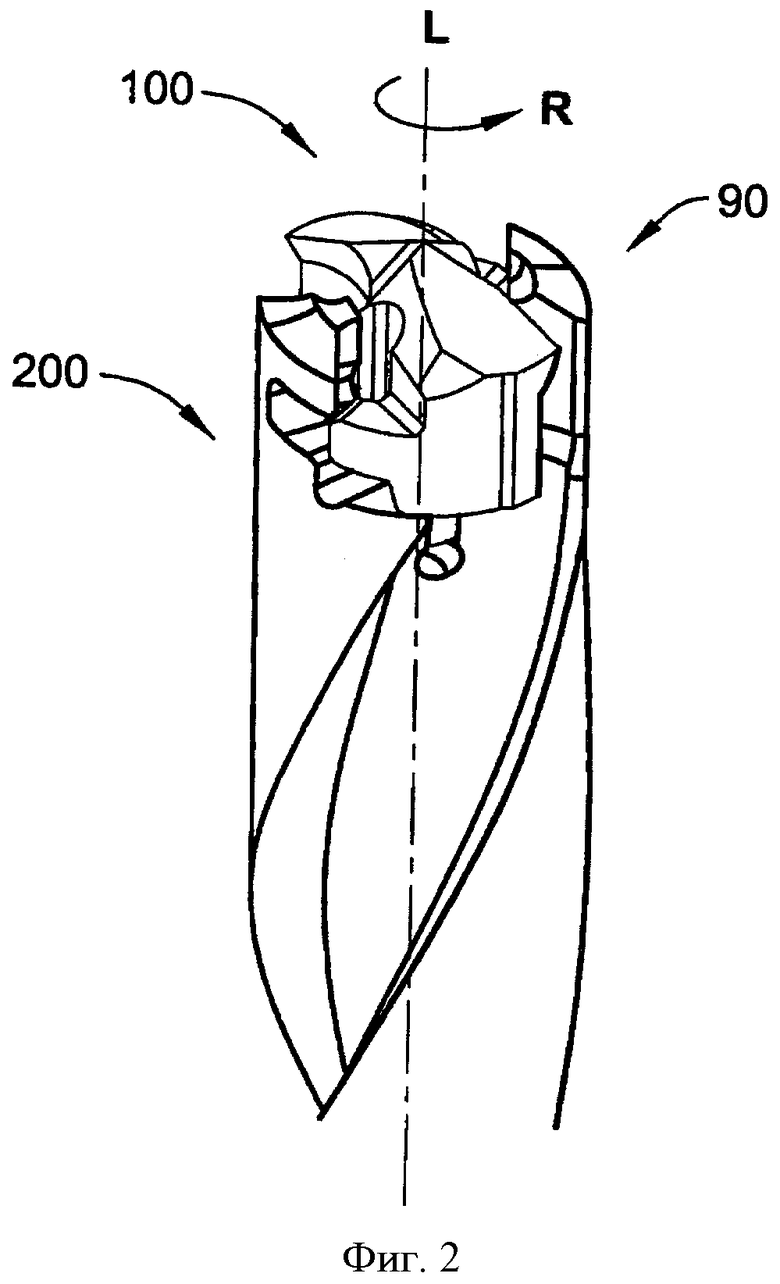

на фиг.2 представлен частично собранный режущий инструмент в соответствии с фиг.1;

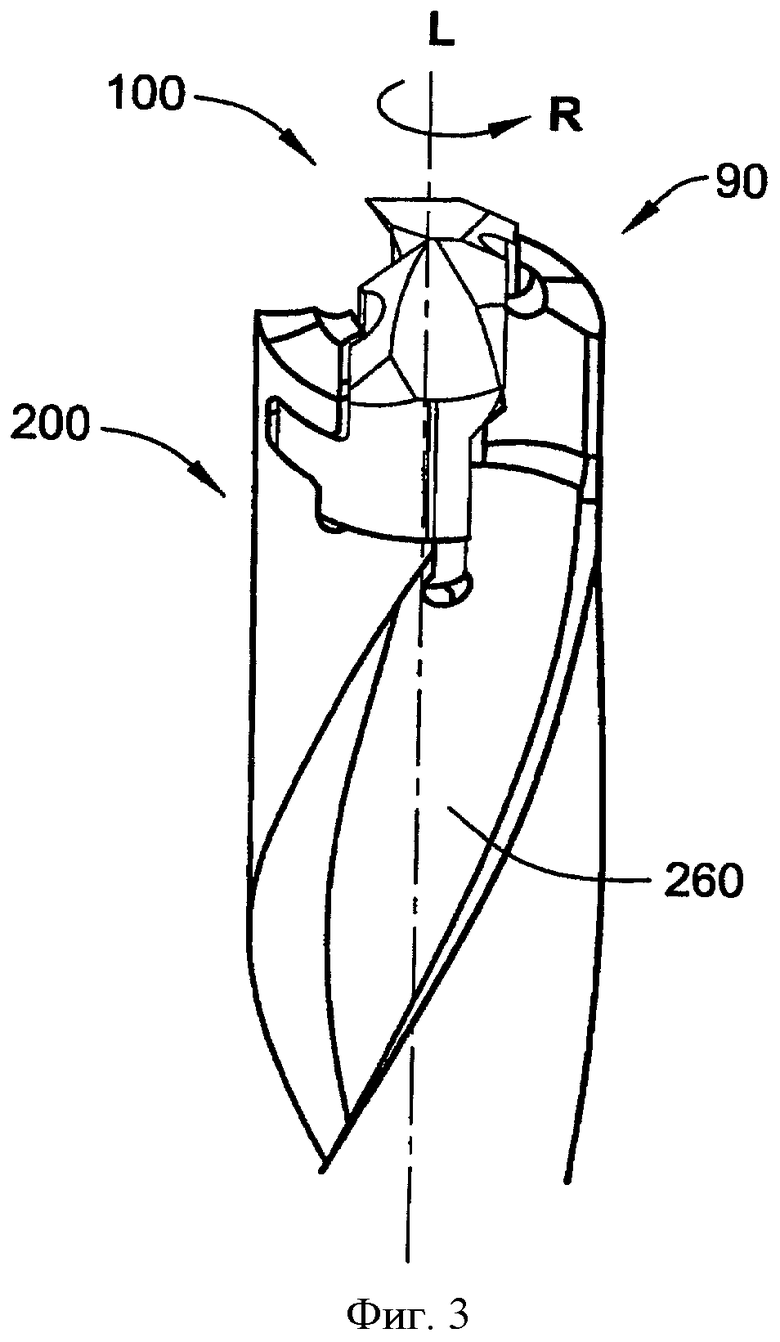

на фиг.3 представлен полностью собранный режущий инструмент в соответствии с фиг.1;

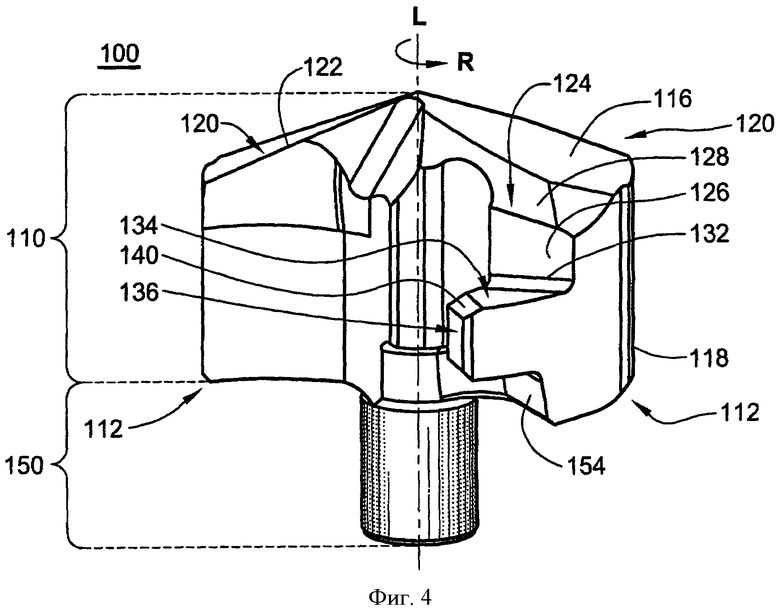

на фиг.4 представлен вид сбоку в перспективе на режущую' головку в соответствии с первым вариантом изобретения, показанным на фиг.1;

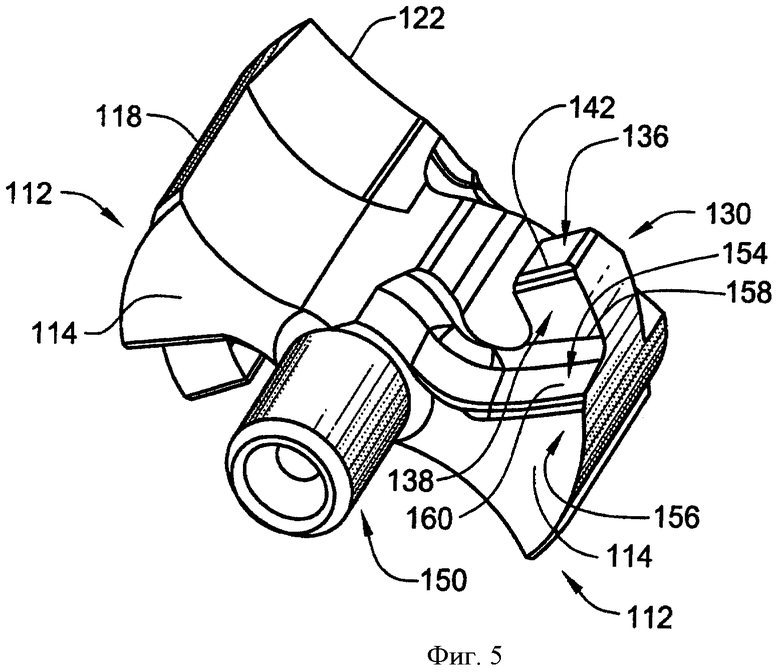

на фиг.5 представлен вид снизу в перспективе на режущую головку, показанную на фиг.4;

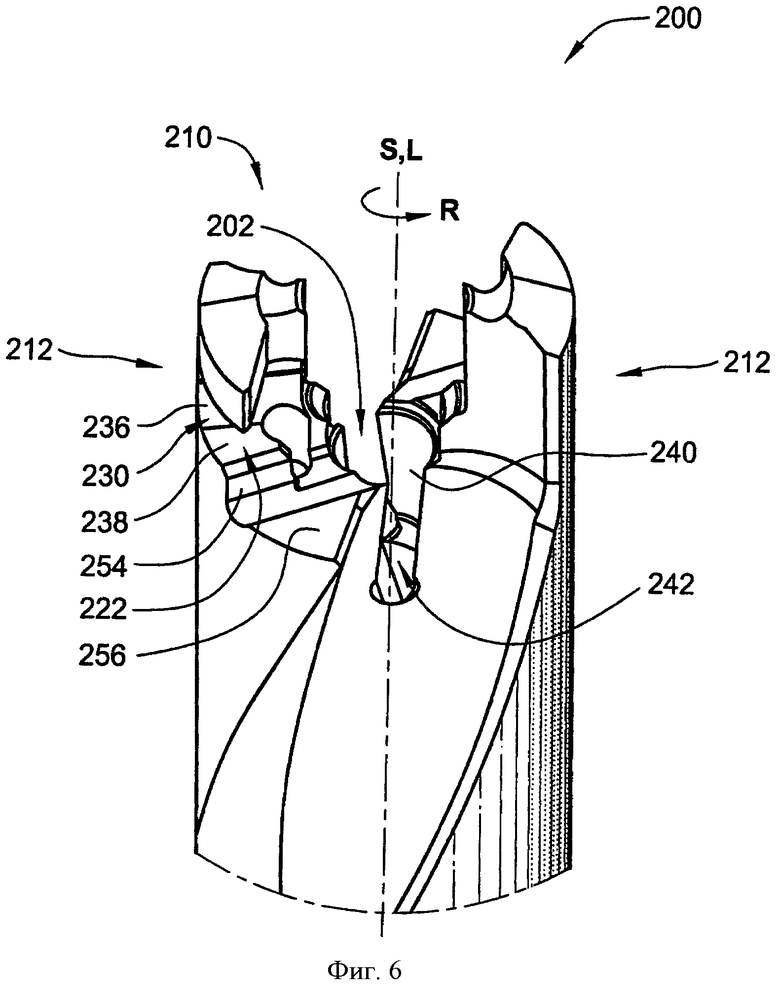

на фиг.6 представлен вид в перспективе на корпус инструмента в соответствии с первым вариантом изобретения, показанным на фиг.1;

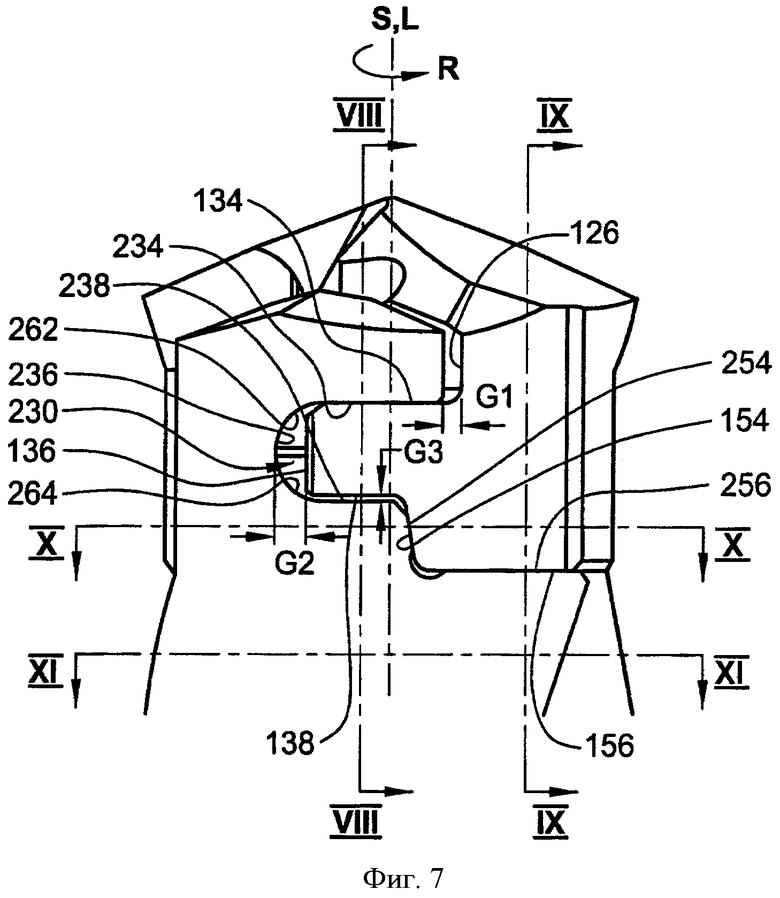

на фиг.7 частично представлен вид сбоку на полностью собранный режущий инструмент, показанный на фиг.3, на котором запирающий элемент размещен в запирающей выборке;

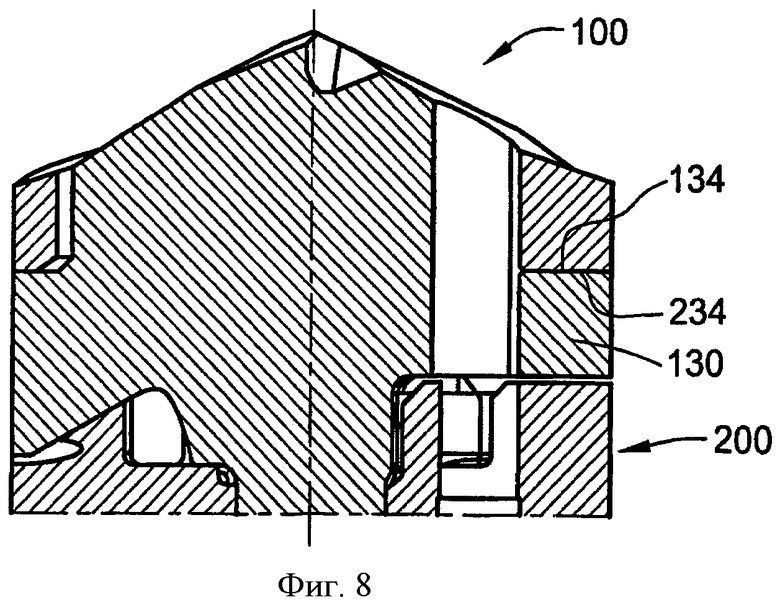

на фиг.8 представлено поперечное сечение, взятое по линии VIII-VIII на фиг.7;

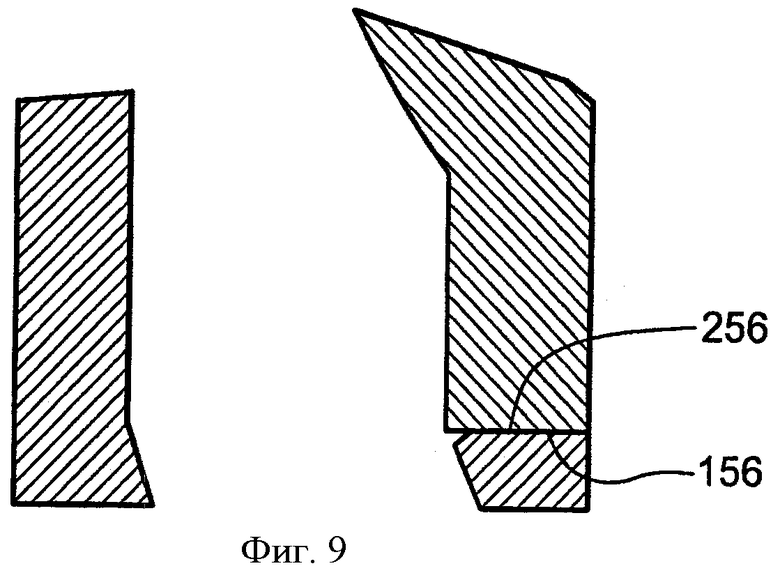

на фиг.9 представлено поперечное сечение, взятое по линии IХ-IХ на фиг.7;

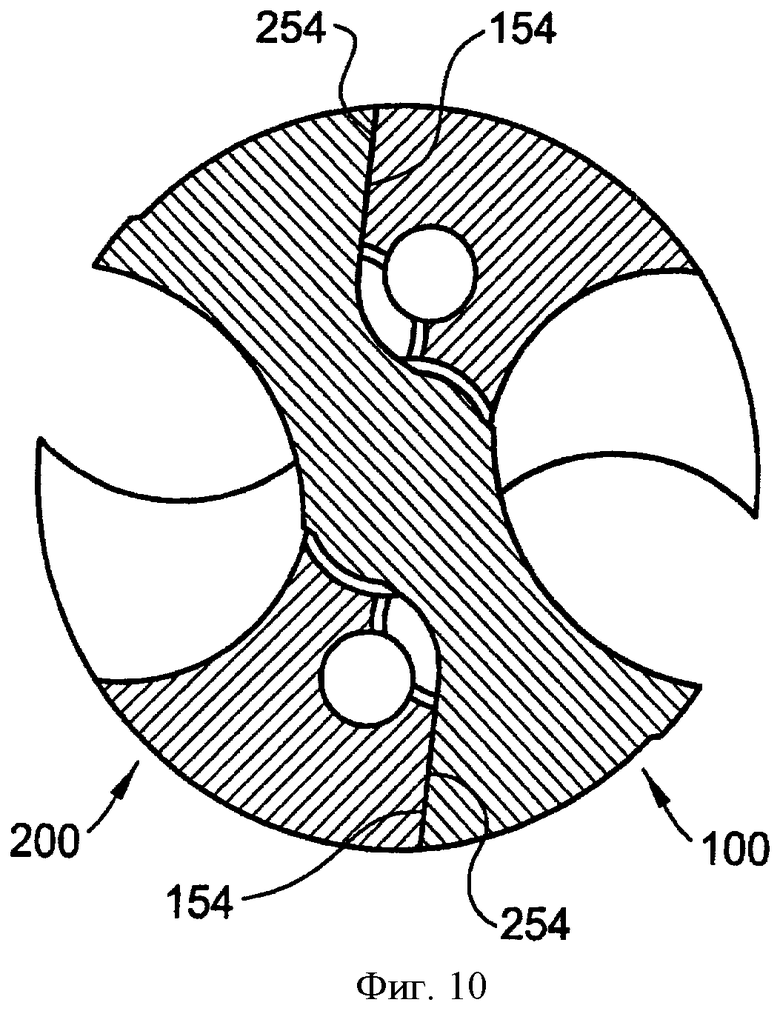

на фиг.10 представлено поперечное сечение, взятое по линии Х-Х на фиг.7;

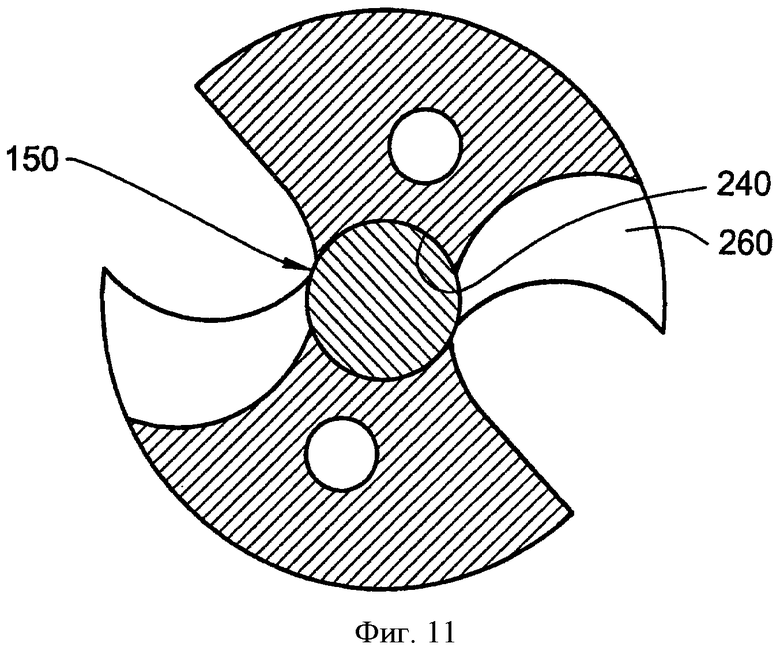

на фиг.11 представлено поперечное сечение, взятое по линии ХI-ХI на фиг.7;

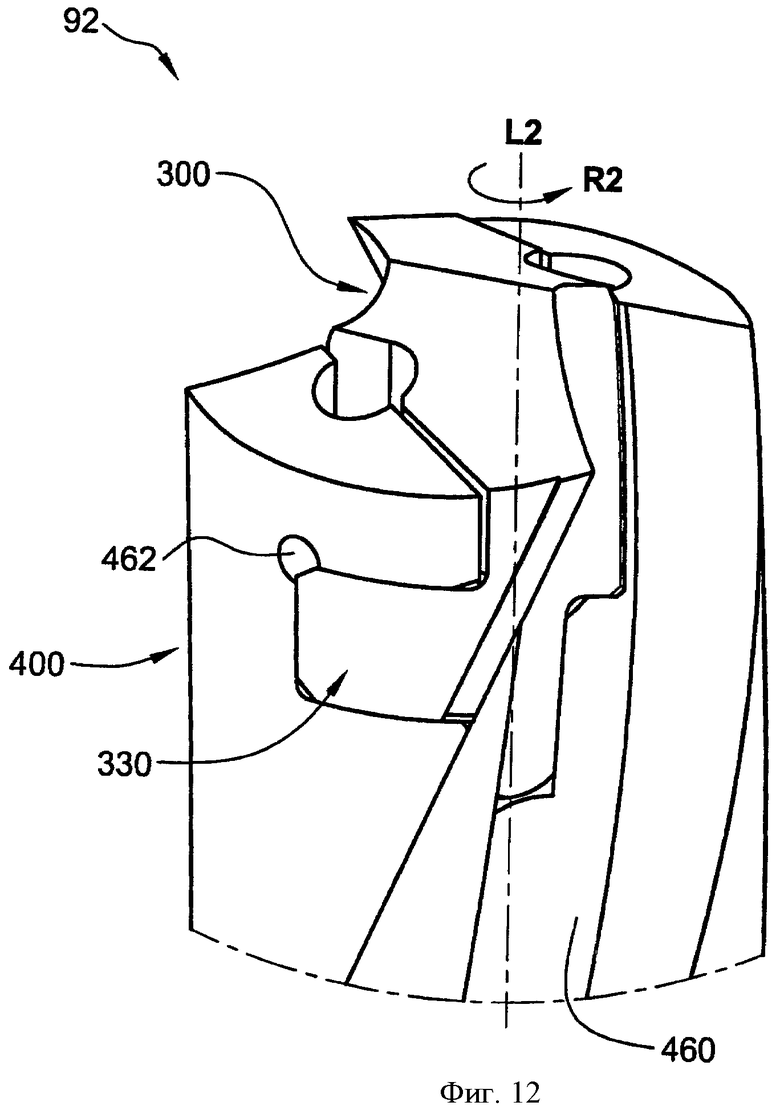

на фиг.12 представлен полностью собранный режущий инструмент в соответствии со вторым вариантом изобретения;

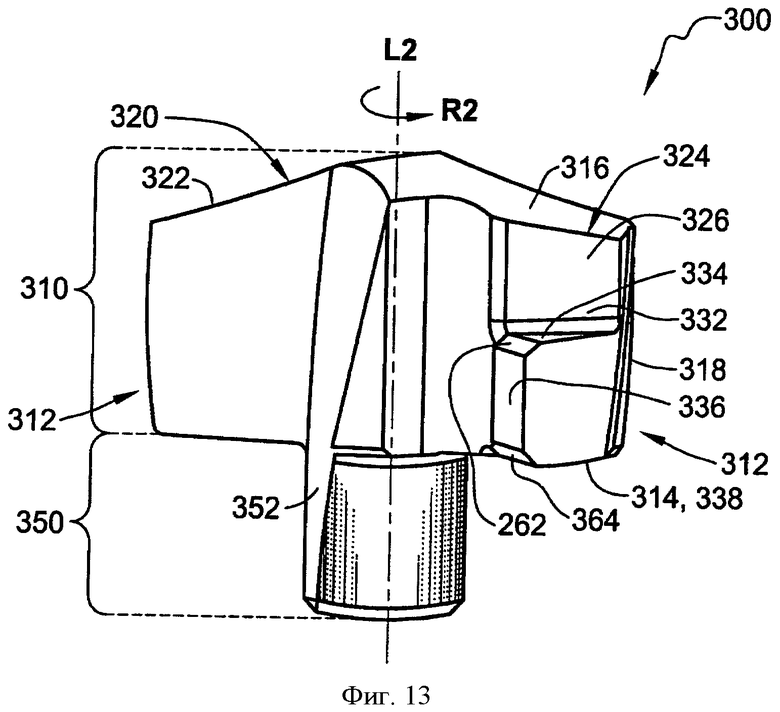

на фиг.13 представлен вид сбоку на режущую головку в соответствии со вторым вариантом изобретения, показанным на фиг.12;

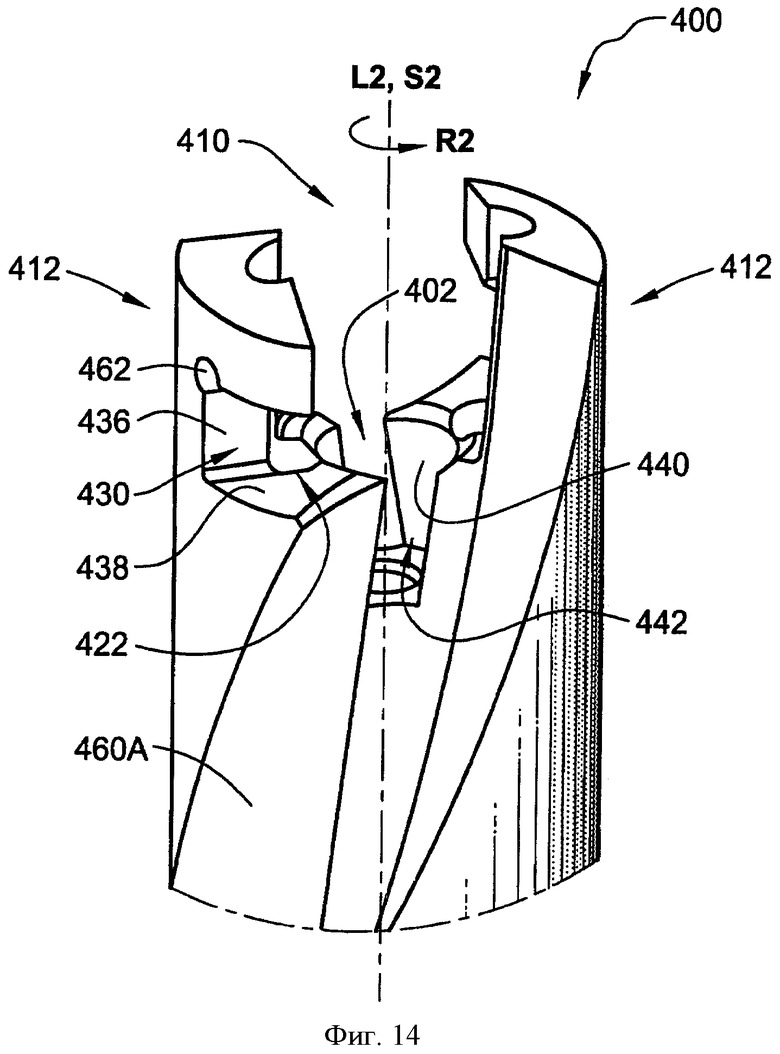

на фиг.14 представлен вид в перспективе на корпус инструмента в соответствии со вторым вариантом изобретения, показанным на фиг.12;

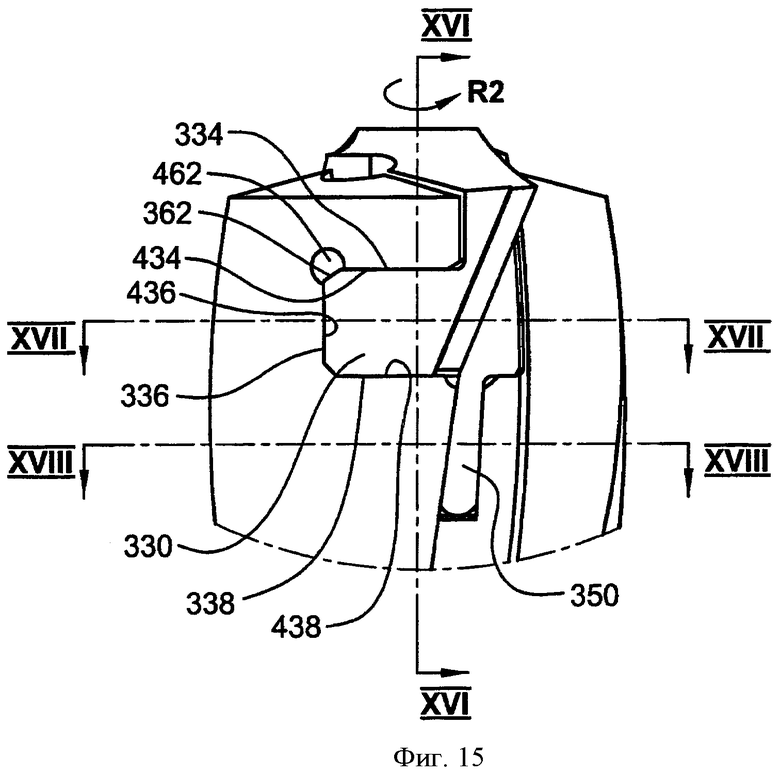

на фиг.15 частично представлен вид сбоку на полностью собранный режущий инструмент, показанный на фиг.12, на котором запирающий элемент размещен в запирающей выборке;

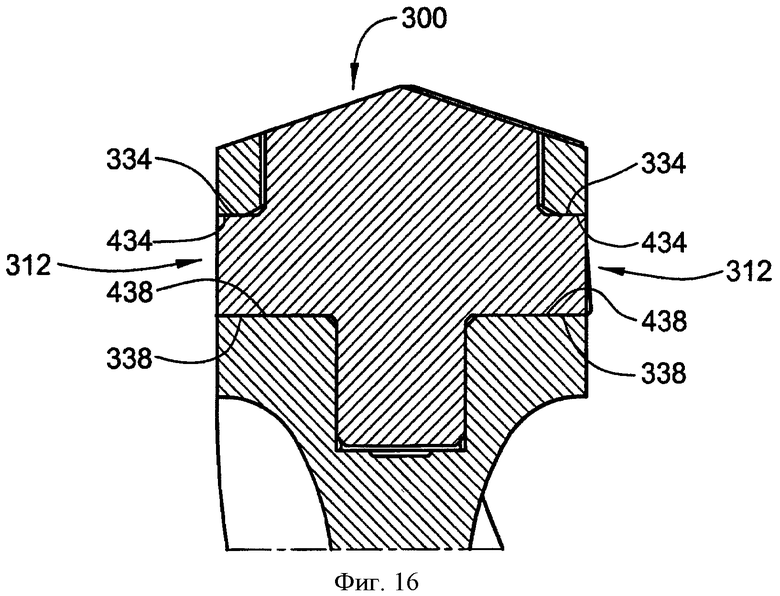

на фиг.16 представлено поперечное сечение, взятое по линии XVI-XVI на фиг.15;

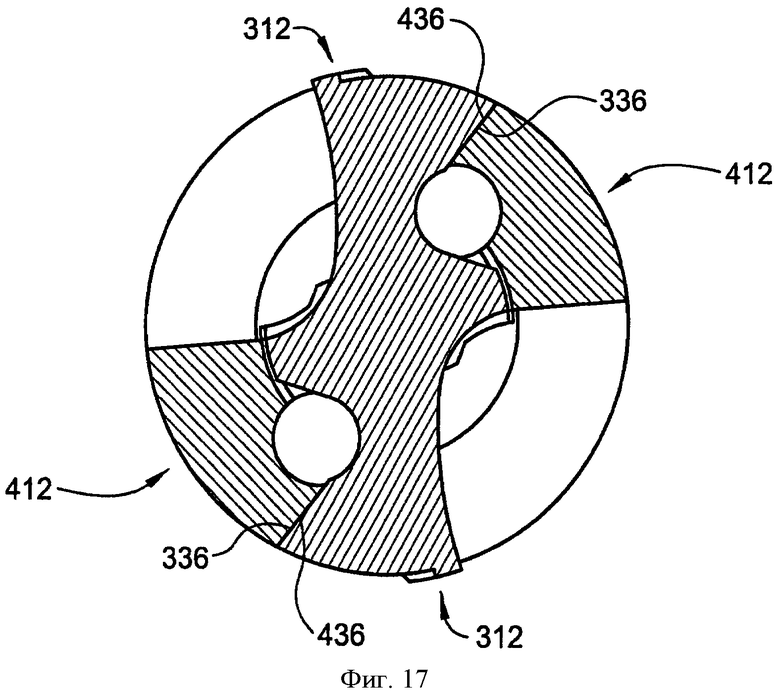

на фиг.17 представлено поперечное сечение, взятое по линии XVII-ХVII на фиг.15;

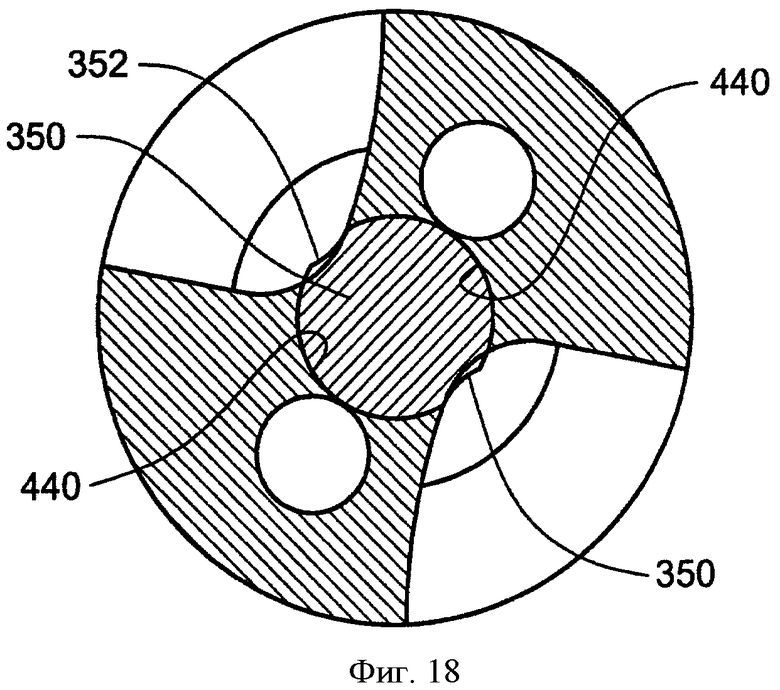

на фиг.18 представлено поперечное сечение, взятое по линии XVIII-ХVIII на фиг.15;

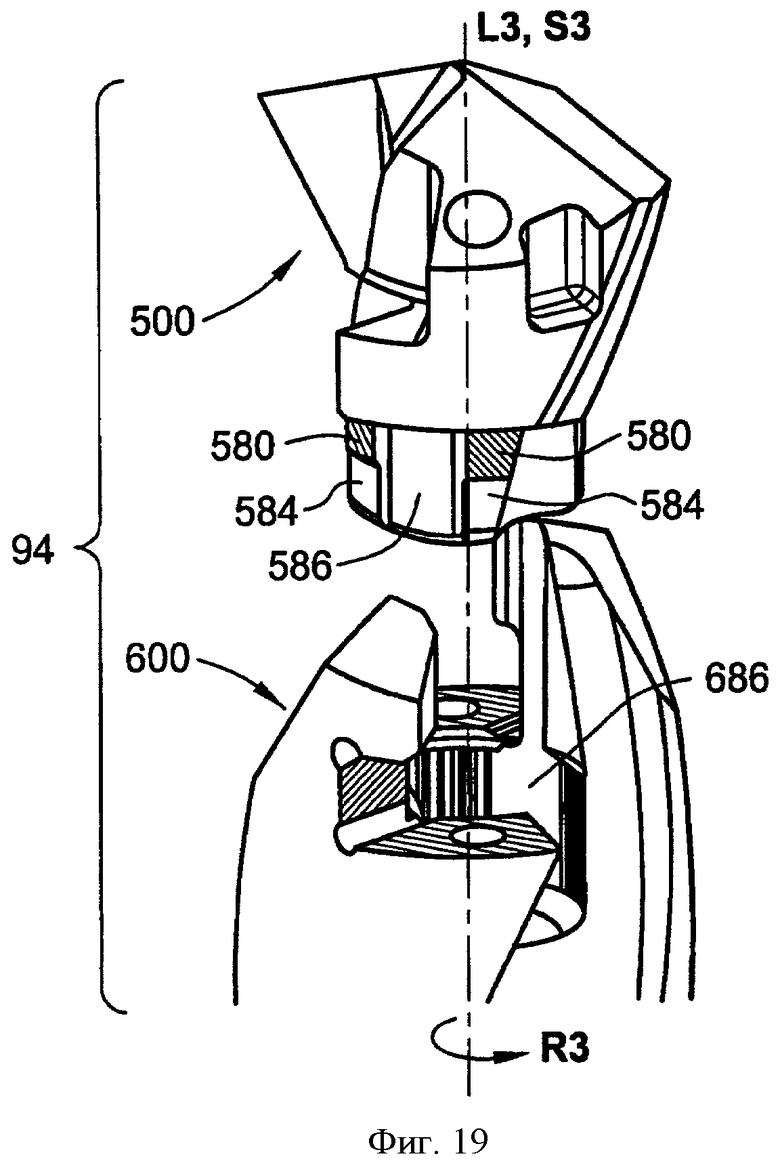

на фиг.19 представлен вид в перспективе на разобранный режущий инструмент в соответствии с третьим вариантом изобретения;

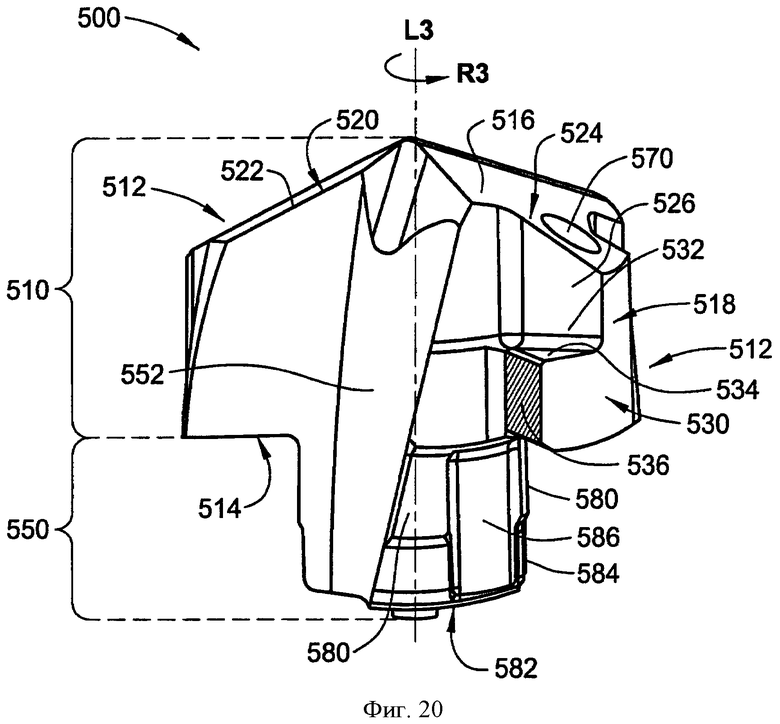

на фиг.20 представлен вид сбоку на режущую головку в соответствии с третьим вариантом изобретения, показанным на фиг.19;

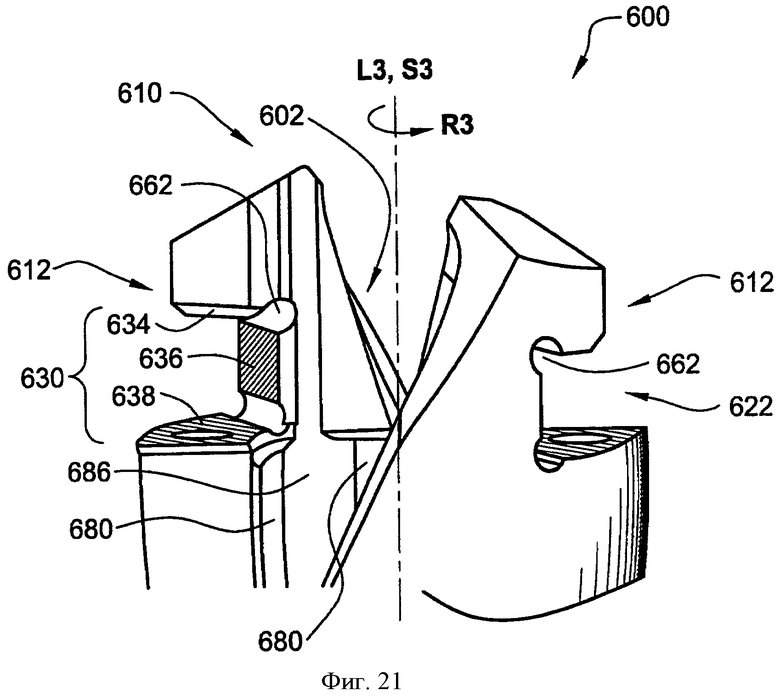

на фиг.21 представлен вид сбоку на передний торец корпуса инструмента в соответствии с третьим вариантом изобретения, показанным на фиг.19;

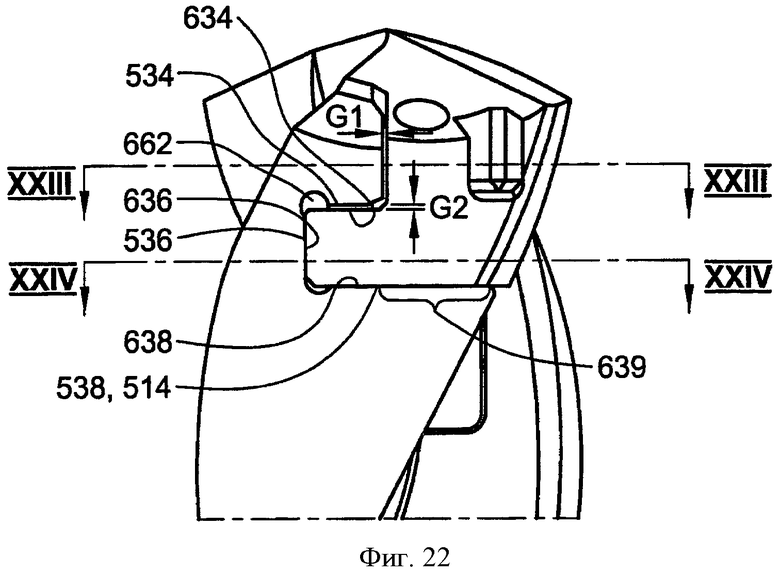

на фиг.22 частично представлен вид сбоку на полностью собранный режущий инструмент, показанный на фиг.19, на котором запирающий элемент размещен в запирающей выборке;

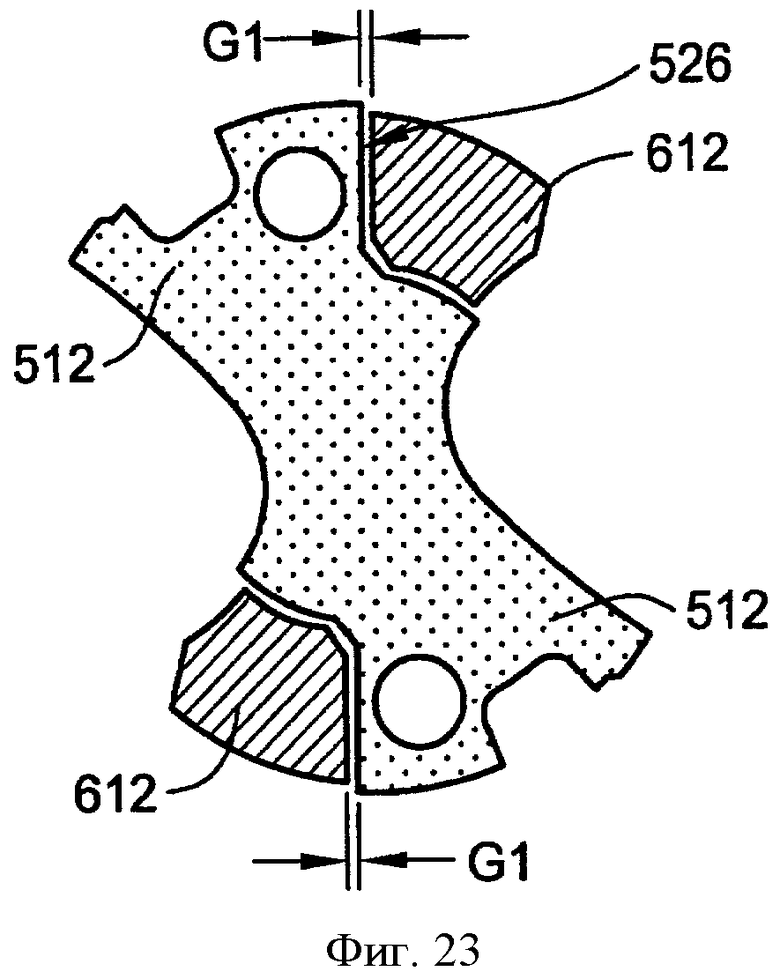

на фиг.23 представлено поперечное сечение, взятое по линии ХХIII-XXIII на фиг.22;

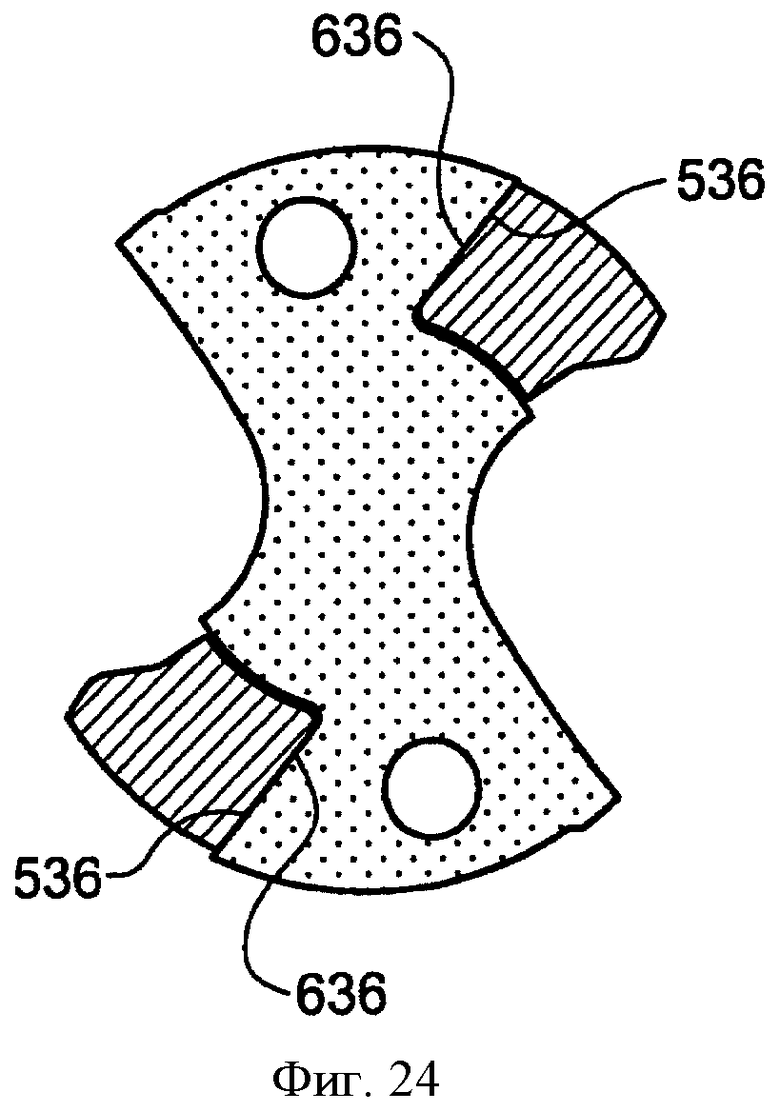

на фиг.24 представлено поперечное сечение, взятое по линии XXIV-XXIV на фиг.22;

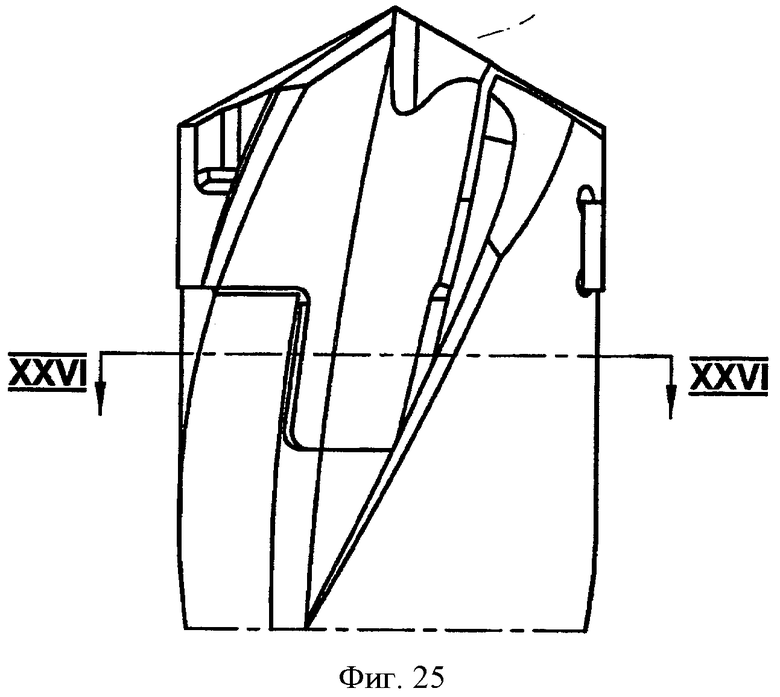

на фиг.25 представлен полностью собранный режущий инструмент, показанный на фиг.22, в слегка повернутом положении;

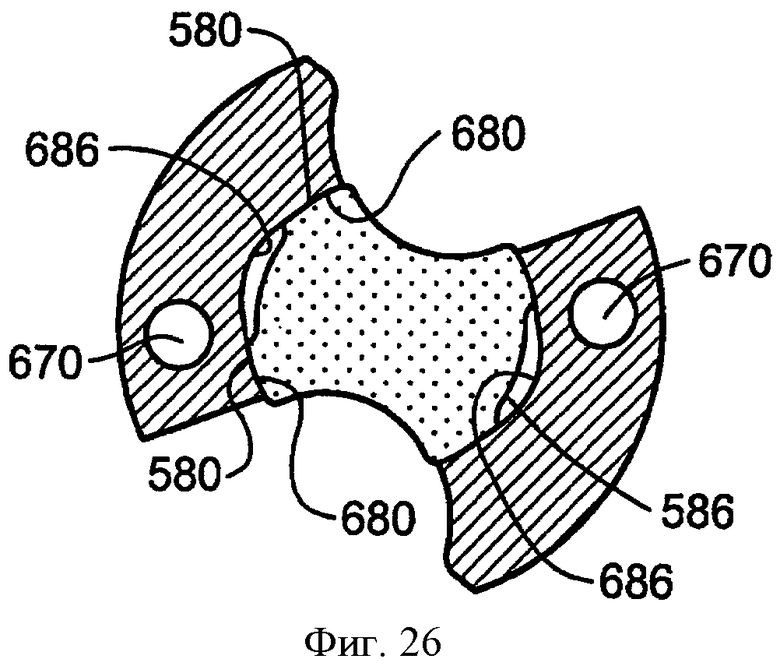

на фиг.26 представлено поперечное сечение, взятое по линии XXVI-XXVI на фиг.25.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1-3 показан вращающийся металлорежущий инструмент 90 в соответствии с первым вариантом настоящего изобретения, вращающийся металлорежущий инструмент представлен здесь как сверло 90, хотя признаки настоящего изобретения могут быть применены к инструментам, отличным от сверл.

Сверло 90 включает режущую головку 100, установленную с возможностью раскрепления на корпусе 200, при этом режущая головка 100 и корпус 200 имеют общую продольную ось L, вокруг которой инструмент вращается в направлении R. Режущая головка 100 предпочтительно относится к типу, используемому при обработке металлов резанием, и поэтому может рассматриваться как металлорежущая головка. Вследствие этого режущая головка 100 как правило изготавливается из твердого износостойкого материала, такого как твердый сплав, а корпус 200 инструмента как правило изготавливается из стали. Корпус 200 выполнен с одной или более проходящими в осевом направлении канавками 260, каждая из которых проходит от соответствующей канавки головки.

На фиг.1 сверло представлено в разобранном состоянии, при этом режущая головка 100 и корпус 200 инструмента отделены друг от друга, хотя оба элемента расположены соосно вдоль продольной оси L и подготовлены для сборки. На фиг.2 сверло показано частично собранным, при этом режущая головка 100 контактирует с корпусом 200, оба компонента просто вдвинуты один в другой вдоль продольной оси L относительно их положений на фиг.1. Таким образом, на фиг.2 режущая головка 100 и корпус 200 находятся в той же поворотной ориентации вокруг продольной оси L, как показано на фиг.1. В завершение сборки, как показано на фиг.3, режущая головка поворачивается в направлении, противоположном направлению вращения R по отношению к корпусу 200, посредством чего режущая головка закрепляется на корпусе.

На фиг.4 и 5 показан вид сбоку в перспективе и вид снизу в перспективе соответственно на режущую головку 100, показанную на фиг.1. Режущая головка 100 включает рабочую часть 110 и хвостовую часть 150, соединенную с рабочей частью 110. Хвостовая часть 150 проходит в направлении назад режущей головки 100.

Рабочая часть 110 включает множество разнесенных по направлению вращения сегментов 112. Хотя показано только два сегмента, следует понимать, что другое количество сегментов головки может быть использовано вместо двух. Каждый сегмент 112 включает базовую поверхность 114 головки, верхнюю поверхность 116 головки и периферийную поверхность 118.

Каждый сегмент 112 включает также переднюю в направлении вращении часть 120, ограниченную верхней поверхностью 116 головки. Передняя в направлении вращения часть 120 включает режущую кромку 122 и в основном обращенна в направлении вращения R вокруг продольной оси L. Каждый сегмент головки включает также заднюю в направлении вращения часть 124, ограниченную верхней поверхностью 116 головки. Задняя в направлении вращения часть 124 включает стенку уступа 126, которая соединена с задней частью 128 верхней поверхности 116 головки. Стенка уступа 126 проходит в направлении назад режущей головки 100, т.е. в направлении к хвостовой части 150.

Каждый сегмент головки 112 также включает запирающий элемент 130, соединенный с нижней частью 132 стенки уступа 126 и проходящий в направлении, противоположном к направлению вращения R. Запирающий элемент 130 включает первую стенку 134, вторую стенку 136 и третью стенку 138. Первая стенка 134 соединена с нижней частью стенки 126 уступа и проходит от нее в основном в направлении, противоположном направлению вращения R. Как первая стенка 134, так и базовая поверхность 114 головки расположены перпендикулярно к продольной оси вращения L. Вторая стенка 136 может быть соединена с первой стенкой 134 через задний конец 140 первой стенки 134 и в основном проходит в направлении назад режущей головки 100. Третья стенка 138 соединена с нижней частью 142 второй стенки и проходит по периферии в направлении вращения R от второй стенки 136.

В первом варианте, показанном на фиг.4 и 5, каждый сегмент 112 головки включает также четвертую стенку 154 и пятую стенку 156. Четвертая стенка 154 соединена с передней в направлении вращения частью 158 третьей стенки 138 и проходит в основном в направлении назад режущей головки 100.

Пятая стенка 156 может быть соединена с четвертой стенкой 154 через ее нижнюю часть 160 и в основном проходит в направлении вращения. Как лучше всего видно на фиг.5, в этом варианте пятая стенка 156 может образовывать часть базовой поверхности 114 головки. При этом первая стенка 134 и пятая стенка 156 могут быть параллельны друг другу.

В одном выполнении режущей головки 100 первая стенка 134 является осевой опорной поверхностью, четвертая стенка 154 является периферийной опорной поверхностью, а пятая стенка 156 - осевой опорной поверхностью. При этом в этом выполнении вторая стенка 136 и третья стенка 138 не являются опорными поверхностями.

На фиг.6 представлен вид в перспективе на корпус 200 инструмента, показанного на фиг.1-3. Корпус 200 имеет продольную ось S, совпадающую с продольной осью L инструмента 90. Корпус 200 инструмента имеет также множество разнесенных по направлению вращения соединительных частей 212, каждая из которых включает запирающую выборку 230, имеющую периферийный выход 222, обращенный в направлении вращения R. На переднем торце 210 корпуса 200 выполнена выборка гнезда 202, имеющая цилиндрические боковые стенки 240, проходящие вдоль продольной оси S корпуса. В показанном варианте пазы 242 разделяют цилиндрические боковые стенки 240.

Как лучше всего видно на фиг.7, каждая запирающая выборка 230 включает верхнюю первую поверхность 234, проходящую вдоль направления вращения R, промежуточную вторую поверхность 236 и нижнюю третью поверхность 238. Промежуточная вторая поверхность 236 соединена с задним концом 262 верхней первой поверхности 234, обращена в периферийном направлении и проходит в основном в направлении назад корпуса 200. При этом нижняя третья поверхность 238 соединена с нижней частью 264 промежуточной второй поверхности 236 и проходит в основном вдоль направления вращения R. Периферийный выход 222 образован между верхней первой поверхностью 234 и нижней третьей поверхностью 238.

В этом первом варианте корпуса 200 инструмента каждая его соединительная часть 212 включает также четвертую поверхность 254 и пятую поверхность 256. Четвертая поверхность 254 соединена с нижней третьей поверхностью 238, обращена в направлении вращения R и проходит в основном в направлении назад корпуса 200 инструмента. Четвертая поверхность 254 предназначена для передачи крутящего момента и приложения силы вращения в направлении R к режущей головке 100. Пятая поверхность 256 соединена с нижней частью четвертой поверхности 254 и проходит в основном в направлении вращения R.

В полностью собранном состоянии инструмента каждый запирающий элемент 130 режущей головки 100 размещен в соответствующей запирающей выборке 230 корпуса 200 инструмента, а хвостовая часть 150 режущей головки 100 размещена в выборке гнезда 202 корпуса 200 инструмента.

В предпочтительном выполнении хвостовая часть 150 режущей головки 100 выполнена с возможностью неудерживающего скользящего взаимодействия со стенками 240 выборки гнезда 202 корпуса (см. фиг.11). Другими словами, стенки 240 не захватывают хвостовую часть 150, чтобы препятствовать ее вставлению или удалению.

В полностью собранном состоянии инструмента по первому варианту существует множество периферийных точек контакта между сегментом 112 головки и соответствующей соединительной частью 212 корпуса. Как видно на фиг.7 и 8, первая поверхность 234 каждой соединительной части 212 корпуса контактирует с первой стенкой 134 соответствующего сегмента головки. Как видно на фиг.9, пятая поверхность 256 каждой соединительной части корпуса контактирует с пятой стенкой 156 соответствующего сегмента головки. Наконец, как показано на фиг.10, четвертая поверхность 254 каждой соединительной части корпуса контактирует с четвертой стенкой 154 соответствующего сегмента головки.

Как лучше всего видно на фиг.7, в одном выполнении первый зазор G1 образован между стенкой уступа 126 головки и соединительной частью корпуса, второй зазор G2 между второй стенкой 136 запирающего элемента и промежуточной второй поверхностью 236 запирающей выборки 230, и третий зазор G3 образован между третьей стенкой 138 запирающего элемента и нижней третьей поверхностью 238 запирающей выборки 230. Таким образом, по меньшей мере, части стенки уступа 126 головки, второй стенки 136 запирающего элемента и его третьей стенки 138 остаются без контакта с соединительной частью корпуса.

В части функционального назначения четвертая поверхность 254 каждой соединительной части корпуса служит поверхностью для передачи крутящего момента, контактирующей и прикладывающей вращающее усилие к режущей головке 100 в направлении вращения R. При этом первая поверхность 234 каждой соединительной части 210 обеспечивает осевую опору в направлении назад для соответствующего сегмента 112 головки, а пятая поверхность 256 каждой соединительной части головки обеспечивает осевую опору в направлении вперед сегмента 112 головки. Таким образом, в осевом направлении запирающий элемент 130 контактирует и заклинивается между первой поверхностью 234 и пятой поверхностью 256 соединительной части. Первая, четвертая и пятая стенки каждого сегмента 112 и первая, четвертая и пятая поверхности каждой соединительной части 212 могут быть шлифованы для улучшения контакта.

На фиг.12 показан вращающийся металлорежущий инструмент 92 в виде сверла в соответствии со вторым вариантом настоящего изобретения. Сверло 92 содержит режущую головку 300, установленную с возможностью раскрепления на корпусе 400, при этом режущая головка и корпус имеют общую продольную ось L2, вокруг которой инструмент вращается в направлении R2. Режущая головка предпочтительно выполнена типа, используемого при операциях обработки металлов резанием, и, следовательно, может рассматриваться как металлорежущая головка. Режущая головка 300 и корпус 400 в сверле 92 выполнены из тех же соответствующих материалов, описанных выше по отношению к сверлу 90. Корпус 400 выполнен с одной или более проходящими в осевом направлении канавками 460, каждая из которых проходит от соответствующей канавки головки в собранном инструменте.

На фиг.13 представлен вид сверху в перспективе на режущую головку 300, показанную на фиг.12. Режущая головка 300 включает рабочую часть 310 и хвостовую часть 350, соединенную с рабочей частью 310. Хвостовая часть 350 проходит в направлении назад режущей головки 300. Рабочая часть 310 включает множество разнесенных по направлению вращения сегментов 312 головки. Хотя показаны только два сегмента 312, следует понимать, что другое количество сегментов может быть выполнено вместо двух. Каждый сегмент 312 головки включает базовую поверхность 314 головки, верхнюю поверхность 316 головки и ее периферийную поверхность 318. Канавка 352, соединяющая рабочую часть 310 и хвостовую часть 350, выполнена между смежными сегментами 312.

Каждый сегмент 312 головки также включает переднюю в направлении вращения часть 320 с режущей кромкой 322, в основном обращенную в направлении вращения R2 вокруг продольной оси L2. Каждый сегмент 312 головки также включает заднюю в направлении вращения часть 324, имеющую стенку уступа 326, которая соединена с задней частью верхней поверхности 316 головки. Стенка уступа 326 головки проходит в направлении назад режущей головки 300, т.е. в направлении хвостовой части 350.

Как видно на фиг.13 и 15, каждый сегмент 312 головки включает также запирающий элемент 330, соединенный с нижней частью 332 стенки уступа 326 головки и проходящий в направлении, противоположном направлению вращения R2. Запирающий элемент 330 включает первую стенку 334, вторую стенку 336 и третью стенку 338, которая в этом втором варианте образует часть базовой поверхности 314 головки. Первая стенка 334 соединена с нижней частью 332 стенки уступа 326 головки и в основном проходит в направлении, противоположном направлению вращения R2. Как первая стенка 334, так и базовая поверхность 314 перпендикулярны продольной оси вращения L2. Вторая стенка 336 может быть соединена с задним концом первой стенки 334 через первую скошенную стенку 362 и в основном проходит в направлении назад режущей головки 300. Третья стенка 338 может быть соединена с нижней частью второй стенки 336 через вторую скошенную стенку 364 и проходит по периферии в направлении вращения R2 от второй стенки 336.

В этом втором варианте режущей головки 300 вторая стенка 336 выполнена как периферийная опорная поверхность в то время, как первая стенка 334 и третья стенка 338 выполнены как осевые опорные поверхности. В этом случае первая 334, вторая 336 и третья 338 стенки могут быть шлифованы для улучшения установки и контакта.

На фиг.14 представлен вид в перспективе на корпус 400 инструмента, показанного на фиг.12. Корпус 400 имеет продольную ось S2, которая совпадает с продольной осью вращения L2 собранного инструмента 92. Корпус 400 имеет также множество разнесенных по направлению вращения соединительных частей 412, каждая из которых включает запирающую выборку 430, имеющую периферийный выход 422, обращенный в направлении вращения R2. На переднем торце 410 корпуса 400 выполнена выборка гнезда 402, имеющая цилиндрические боковые стенки 440, проходящие вдоль продольной оси S2 корпуса. В показанном варианте пазы 442 разделяют боковые стенки 440.

Как лучше всего видно на фиг.14 и 15, каждая запирающая выборка 430 включает верхнюю первую поверхность 434, проходящую вдоль направления вращения R2, промежуточную вторую поверхность 436 и нижнюю третью поверхность 438. Промежуточная вторая поверхность 436 может быть соединена с задним концом верхней первой поверхности 434 через угловую выборку 462, обращена в периферийном направлении и в основном проходит в направлении назад корпуса 400. При этом нижняя третья поверхность 438 соединена с нижней частью промежуточной второй поверхности 436 и в основном проходит вдоль направления вращения R2 от промежуточной второй поверхности 436 к периферийному выходу 422. Передний конец третьей поверхности 438 ограничивает периферийный выход 422 и пересекает канавку 460А корпуса.

В полностью собранном состоянии инструмента по второму варианту каждый запирающий элемент 330 режущей головки 300 размещен в соответствующей запирающей выборке 430 на корпусе 400 инструмента, хвостовая часть 350 режущей головки 300 размещена в выборке гнезда 402 корпуса 400 инструмента. В предпочтительном выполнении хвостовая часть 350 режущей головки 300 выполнена с возможностью неудерживающего скользящего взаимодействия с боковыми стенками 440 выборки гнезда 402 корпуса (см. фиг.18).

В полностью собранном состоянии инструмента по второму варианту существует множество периферийных точек контакта между сегментом 312 головки и соответствующей соединительной частью 412 корпуса. Как видно на фиг.15 и 16, первая поверхность 434 каждой соединительной части 412 корпуса контактирует с первой стенкой 334 соответствующего сегмента 312 головки, а третья поверхность 438 каждой соединительной части 412 корпуса контактирует с третьей стенкой 338 соответствующего сегмента 312 головки. Как видно на фиг.15 и 17, вторая поверхность 436 каждой запирающей выборки 430 корпуса контактирует со второй стенкой 336 соответствующего сегмента 312 головки. Таким образом, в этом втором варианте каждая из трех основных стенок, определяющих запирающий элемент 330, контактирует с противолежащей основной поверхностью, определяющей запирающую выбору 430. При этом первая скошенная стенка 362 обращена к первой угловой выборке 462. Следует отметить, однако, что в одном выполнении первый зазор G3 образован между стенкой уступа 326 головки и соединительной частью 412 корпуса, как показано на фиг.15, и, следовательно, по меньшей мере, часть стенки уступа 326 головки остается вне контакта с соединительной частью корпуса.

В части функционального назначения вторая поверхность 436 каждой запирающей выборки 430 служит поверхностью для передачи крутящего момента, контактирующей и передающей вращающее усилие на вторую стенку 336 запирающего элемента 430 в направлении вращения R2. При этом первая поверхность 434 каждой запирающей выборки 430 служит осевой опорой в направлении назад для соответствующего сегмента головки, а третья поверхность 438 каждой запирающей выборки 430 служит осевой опорой в направлении вперед для сегмента 312 головки. Таким образом, в осевом направлении запирающий элемент 330 контактирует и заклинивается между первой поверхностью 434 и третьей поверхностью 438 соединительной части 412 корпуса. Первая 334, вторая 336 и третья 338 стенки каждого сегмента 312 головки, а также первая 434, вторая 436 и третья 438 поверхности каждой соединительной части 412 корпуса могут быть шлифованы для улучшения контакта.

На фиг.19 представлен в разобранном состоянии металлорежущий инструмент 94 в виде сверла в соответствии с третьим вариантом настоящего изобретения. Сверло 94 включает режущую головку 500, установленную с возможностью раскрепления на корпусе 600, при этом режущая головка и корпус имеют общую продольную ось L3 инструмента, вокруг которой он вращается в направлении вращения R3. Режущая головка 500 предпочтительно относится к типу, используемому в операциях обработки металлов резанием, и, таким образом, может быть отнесена к металлорежущим головкам. Режущая головка 500 и корпус 600 в сверле 94 выполнены из тех же соответствующих материалов, описанных выше в отношении сверл 90 и 92.

На фиг.20 представлен вид сверху в перспективе на режущую головку 500, показанную на фиг.19. Режущая головка 500 включает рабочую часть 510 и хвостовую часть 550, соединенную с рабочей частью 510. Хвостовая часть 550 проходит в направлении назад режущей головки 500. Рабочая часть 510 включает множество разнесенных по направлению вращения сегментов 512 головки. Хотя показаны только два сегмента 512 головки, следует понимать, что другое количество сегментов головки может быть выполнено вместо двух. Каждый сегмент 512 головки включает базовую поверхность 514 головки, верхнюю поверхность 516 головки и периферийную поверхность 518 головки. Канавка 552 головки, соединяющая рабочую часть 510 и хвостовую часть 550, расположена между соседними сегментами 512 головки.

Каждый сегмент 512 головки также включает переднюю в направлении вращения часть 520 с режущей кромкой 522, обращенную в основном в направлении вращения R3 вокруг продольной оси L3. Каждый сегмент 512 головки также включает заднюю в направлении вращения часть 524 и, по меньшей мере, один канал 570 для подвода охлаждения, открывающийся на верхнюю поверхность 516 головки между передней в направлении вращения частью 520 и задней в направлении вращения частью 524. Задняя в направлении вращения часть 524 включает стенку уступа 526 головки, которая соединена с задней частью верхней поверхности 516 головки. Стенка уступа 526 головки проходит в направлении назад режущей головки 500, т.е в направлении к хвостовой части 550.

Каждый сегмент 512 головки также включает запирающий элемент 530, который соединен с нижней частью 532 стенки уступа 526 головки и проходит в направлении, противоположном направлению вращения R3. Запирающий элемент 530 включает первую стенку 534, вторую стенку 536 и третью стенку 538, которая в этом третьем варианте образует часть базовой поверхности 514 головки. Первая стенка 534 соединена с нижней частью 532 стенки уступа 526 головки и в основном проходит в направлении, противоположном направлению вращения R3. Как первая стенка 534, так и базовая поверхность 514 головки перпендикулярны продольной оси вращения L3. Вторая стенка 536 соединена с задним концом первой стенки 534 и в основном проходит в направлении назад режущей головки 500. Третья стенка 538 соединена с нижней частью второй стенки 536 и в основном проходит в направлении вращения R3 от второй стенки 536.

В этом третьем варианте режущей головки 500 вторая стенка 536 выполнена как периферийная опорная поверхность, при этом третья стенка 538 выполнена как осевая опорная поверхность. Вторая 536 и третья 538 стенки могут быть шлифованы для улучшения установки и контакта. Важно, однако, что первая стенка 534 не играет роли в осевом позиционировании.

Хвостовая часть 550 включает множество разнесенных по периферии выступающих радиально наружу фиксирующих поверхностей 580. Каждая фиксирующая поверхность 580 проходит, по меньшей мере, частично вдоль продольной оси L3 режущей головки. Как видно на фиг.20, каждая фиксирующая поверхность 580 образована на верхней поверхности хвостовой части 550 вблизи базовой поверхности 514 головки. В одном варианте каждая фиксирующая поверхность 580 имеет дуговую форму в поперечном сечении, взятом перпендикулярно продольной оси L3 головки, и, следовательно, включает часть цилиндрической поверхности. Между каждой фиксирующей поверхностью 580 и нижней поверхностью 582 хвостовой части выполнена заниженная поверхность 584, радиальный наружный контур которой расположен радиально внутри по отношению к фиксирующей поверхности 580. Между смежными фиксирующими поверхностями 580 расположена продолговатая выборка 586, радиальный наружный контур которой также расположен радиально внутри по отношению к фиксирующей поверхности 580. В результате, фиксирующие поверхности 580 образуют радиально наружные части хвостовой части 550.

На фиг.21 представлен вид в перспективе на корпус 600 инструмента, показанного на фиг.19. Корпус 600 имеет продольную ось S3, которая совпадает с продольной осью вращения L3 в собранном состоянии инструмента 94. Корпус 600 имеет множество разнесенных по направлению вращения соединительных частей 612, которые имеют возможность упругого смещения по отношению друг к другу. Каждая соединительная часть 612 корпуса имеет, по меньшей мере, один канал 670 для подвода охлаждения. В полностью собранном состоянии инструмента каждый канал 670 для подвода охлаждения соединительной части соединяется с соответствующим каналом 570 для подвода охлаждения головки.

Каждая соединительная часть 612 корпуса включает запирающую выбору 630, имеющую выход 622, обращенный по периферии. Как лучше всего видно на фиг.21 и 22, каждая запирающая выборка 630 включает верхнюю первую поверхность 634, проходящую вдоль направления вращения R3, промежуточную вторую поверхность 636 и нижнюю третью поверхность 638. Промежуточная вторая поверхность 636 может быть соединена с задним концом верхней первой поверхности 634 через угловую выборку 662 и обращена в основном в периферийном направлении и проходит в основном в направлении назад корпуса 600 инструмента. При этом нижняя третья поверхность 638 может быть соединена с нижней частью промежуточной второй поверхности 636 через угловую выборку и проходит по периферии вдоль направления вращения R3, при этом размер по периферии верхней первой поверхности 634 таков, что нижняя третья поверхность 638 имеет по отношению к ней выступающую переднюю в направлении вращения часть 639 (см. фиг.22).

На переднем торце 610 корпуса 600 выполнена выборка гнезда 602, внутри которой внутренняя поверхность каждой соединительной части 612 корпуса дополнительно включает одну или более соединительных поверхностей 680, разделенных продольно проходящей выборкой 686. Как видно на фиг.21, две такие фиксирующие поверхности 680 могут относиться к каждой соединительной части 612, при этом передняя из них фиксирующая поверхность 680 расположена вблизи выхода 622 запирающей выборки 630, а задняя фиксирующая поверхность 680 расположена с другой стороны упомянутой выборки 686.

Каждая фиксирующая поверхность 680 проходит, по меньшей мере, частично вдоль продольной оси S3 корпуса. В одном варианте каждая фиксирующая поверхность 680 корпуса имеет размер вдоль продольной оси S3, больший, чем размер в направлении, поперечном к продольной оси S3. Таким образом, каждая фиксирующая поверхность 680 образует прямоугольную поверхность. В других вариантах каждая фиксирующая поверхность 680 может иметь дуговую форму в поперечном сечении, взятом перпендикулярно к продольной оси S3, и, таким образом, включает часть цилиндрической поверхности. Форма выборки гнезда 602 выбрана такой, что участок шейки образован вблизи основания каждой соединительной части 612, посредством чего для соединительных частей 612 обеспечивается возможность небольшого упругого смещения друг относительно друга.

Как лучше всего видно на фиг.22 и 24, в полностью собранном состоянии инструмента 94, каждый запирающий элемент 530 режущей головки 500 размещен в соответствующей запирающей выборке 630 корпуса 600 инструмента. В отношении запирающего элемента 530 и запирающей выборки вторая поверхность 636 каждой соединительной части 612 корпуса контактирует со второй стенкой 536 соответствующего сегмента 512 головки, третья поверхность 638 каждой соединительной части корпуса контактирует с третьей стенкой 538 соответствующего сегмента 512 головки.

Как видно на фиг.22 и 23, первый зазор G1 существует между стенкой уступа 526 и соединительной частью 612. Второй зазор G2 также может быть образован между первой стенкой 534 запирающего элемента и верхней первой поверхностью 634 запирающей выборки 630. Таким образом, по меньшей мере, часть стенки 526 уступа остается вне контакта с соединительной частью 612 так же, как часть первой стенки 534 запирающего элемента.

Кроме того, как видно на фиг.25 и 26, фиксирующие поверхности 580 хвостовой части контактируют с фиксирующими поверхностями 680 корпуса, дополнительно закрепляя режущую головку 500 на корпусе 600 инструмента.

В части функционального назначения вторая поверхность 636 каждой запирающей выборки 630 служит поверхностью для передачи крутящего момента, контактирующей и передающей вращающее усилие на вторую стенку 536 запирающего элемента 530 в направлении вращения R3. При этом третья поверхность 638 каждой запирающей выборки 630 соединительной части контактирует с третьей стенкой 538 и обеспечивает осевую опору в направлении вперед для соответствующего сегмента головки. Вторая 536 и третья 538 стенки каждого запирающего элемента 530, а также вторая 636 и третья 638 поверхности каждой соединительной части 612 могут быть шлифованы для улучшения контакта. При этом фиксирующие поверхности 580 хвостовой части головки и фиксирующие поверхности 680 обеспечивают центрирование и удержание режущей головки 500.

Для того чтобы установить режущую головку 500 на корпусе 600 инструмента, их вначале устанавливают соосно так, что сегменты 512 головки и соединительные части 612 корпуса перемежаются друг с другом, задняя фиксирующая поверхность 580 хвостовой части совпадает в осевом направлении с выборкой 686 корпуса, а выборка 586 хвостовой части совпадает в осевом направлении с передней в направлении вращения фиксирующей поверхностью 680 корпуса.

Режущая головка 500 и корпус 600 инструмента затем вдвигаются друг в друга в осевом направлении до входа хвостовой части 550 в выборку гнезда 602 корпуса, а третья стенка 538 входит в контакт с передней по направлению вращения частью 639 третьей опорной поверхности 638. В этом положении задняя фиксирующая поверхность 580 хвостовой части обращена к выборке 686 корпуса, выборка 586 хвостовой части обращена к передней в направлении вращения фиксирующей поверхности 680 корпуса, а запирающий элемент 530 расположен перед входом в запирающую выборку 630.

В завершение, режущая головка 500 переводится в полностью установленное положение путем поворота ее в направлении, противоположном направлению вращения R3 по отношению к корпусу 600 инструмента. При этом запирающий элемент 530 входит в запирающую выборку 630. Поворот продолжается до контакта промежуточной второй поверхности 636 со второй стенкой 536, при этом в собранном положении фиксирующая поверхность 580 наезжает на фиксирующую поверхность 680 корпуса внутри выборки гнезда 602 (см. фиг.25 и 26), в результате чего соединительные части 612 упруго смещаются в основном в направлении радиально наружу.

Следует отметить, что в каждом из приведенных выше вариантов в полностью собранном состоянии инструмента крепление головки на корпусе является самозажимным и установка с возможностью раскрепления достигается без использования винтов, причем в каждом из этих вариантов направление вращения при сверлении совпадает с направлением при закреплении, посредством чего режущая головка дополнительно закрепляется в процессе сверления.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть выполнены без отхода от объема притязаний, изложенного в приведенной ниже формуле изобретения.

Изобретение относится к машиностроению и может быть использовано в сверлах, имеющих устанавливаемую с возможностью раскрепления режущую головку. Режущая головка содержит рабочую часть, имеющую множество разнесенных сегментов, и хвостовую часть, соединенную с рабочей частью и проходящую в направлении назад режущей головки. Каждый из указанных сегментов имеет верхнюю поверхность, базовую поверхность, переднюю в направлении вращения часть, соединенную с верхней поверхностью головки и включающую режущую кромку, обращенную в направлении вращения вокруг продольной оси, и заднюю в направлении вращения часть, соединенную с верхней поверхностью головки и включающую стенку уступа, соединенную с задней частью упомянутой верхней поверхности головки и проходящую в направлении назад режущей головки. Каждый сегмент головки дополнительно включает запирающий элемент, проходящий в направлении, противоположном упомянутому направлению вращения, и имеющий первую стенку, соединенную с нижней частью упомянутой стенки уступа и проходящую в направлении, противоположном направлению вращения, вторую стенку, соединенную с задним концом упомянутой первой стенки и проходящую в основном в направлении назад режущей головки, и третью стенку, соединенную с нижней частью упомянутой второй стенки и проходящую в упомянутом направлении вращения. Предложена конструкция вращающегося режущего инструмента, содержащего упомянутую режущую головку. Расширяются технологические возможности при работе инструментом. 2 н. и 18 з.п. ф-лы, 26 ил.

1. Режущая головка (100, 300, 500), имеющая продольную ось (L, L2, L3), определяющую направления вперед и назад, и включающая рабочую часть (110, 310, 510), имеющую множество разнесенных сегментов (112, 312, 512), каждый из которых имеет верхнюю поверхность (116, 316, 516) головки, базовую поверхность (114, 314, 514) головки, переднюю в направлении вращения часть (120, 320, 520), соединенную с верхней поверхностью головки и включающую режущую кромку (122, 322, 522) и в основном обращенную в направлении вращения вокруг продольной оси, и заднюю в направлении вращения часть (124, 324, 524), соединенную с верхней поверхностью головки и включающую стенку уступа (126, 326, 526), соединенную с задней частью упомянутой верхней поверхности головки и проходящую в направлении назад режущей головки, и хвостовую часть (150, 350, 550), соединенную с рабочей частью и проходящую в направлении назад режущей головки, причем каждый сегмент головки дополнительно включает запирающий элемент (130, 330, 530), проходящий в направлении, противоположном упомянутому направлению вращения, и имеющий первую стенку (134, 334, 534), соединенную с нижней частью упомянутой стенки уступа и в основном проходящую в направлении, противоположном направлению вращения, вторую стенку (136, 336, 536), соединенную с задним концом упомянутой первой стенки и проходящую в основном в направлении назад режущей головки, и третью стенку (138, 338, 538), соединенную с нижней частью упомянутой второй стенки и в основном проходящую в упомянутом направлении вращения.

2. Режущая головка по п.1, в которой первая стенка и базовая поверхность головки расположены перпендикулярно продольной оси.

3. Режущая головка по п.1, в которой хвостовая часть включает множество разнесенных по периферии фиксирующих поверхностей (580), каждая из которых, по меньшей мере, частично проходит вдоль продольной оси режущей головки.

4. Режущая головка по п.3, в которой разнесенные по периферии фиксирующие поверхности образованы на верхней поверхности хвостовой части вблизи базовой поверхности головки.

5. Режущая головка по п.1, в которой каждый сегмент головки включает по меньшей мере один канал (570) для подвода охлаждения, открывающийся в точке между передней в направлении вращения частью сегмента и его задней в направлении вращения частью.

6. Режущая головка по п.1, в которой третья стенка выполнена в виде части базовой поверхности головки.

7. Режущая головка по п.1, в которой вторая стенка выполнена как периферийная опорная поверхность, а третья стенка выполнена как осевая опорная поверхность.

8. Режущая головка по п.7, в которой первая стенка выполнена как осевая опорная поверхность.

9. Режущая головка по п.1, в которой каждый сегмент головки включает четвертую стенку (154), соединенную с передней в направлении вращения частью упомянутой третьей стенки и проходящей в основном в направлении назад режущей головки, и пятую стенку (156), соединенную с нижней частью упомянутой четвертой стенки и проходящую в основном в упомянутом направлении вращения.

10. Режущая головка по п.9, в которой первая стенка выполнена как осевая опорная поверхность, четвертая стенка выполнена как периферийная опорная поверхность, а пятая стенка выполнена как осевая опорная поверхность.

11. Режущая головка по п.10, в которой пятая стенка выполнена в виде части базовой поверхности головки.

12. Режущая головка по п.10, в которой первая стенка и пятая стенка расположены параллельно друг к другу.

13. Вращающийся режущий инструмент, содержащий режущую головку (100, 300, 500), установленную с возможностью раскрепления на переднем торце корпуса (200, 400, 600) инструмента, при этом режущая головка и корпус инструмента имеют общую продольную ось вращения (L, L2, L3), определяющую направление вперед и назад, и направление вращения (R, R2, R3) вокруг упомянутой продольной оси, при этом режущая головка включает рабочую часть (110, 310, 510), имеющую множество разнесенных сегментов головки (112, 312, 512), каждый из которых имеет верхнюю поверхность (116, 316, 516) головки, базовую поверхность (114, 314, 514) головки, переднюю в направлении вращения часть (120, 320, 520), соединенную с верхней поверхностью головки и включающую режущую кромку (122, 322, 522) и в основном обращенную в направлении вращения вокруг продольной оси, и заднюю в направлении вращения часть (124, 324, 524), соединенную с верхней поверхностью головки и включающую стенку уступа (126, 326, 526) головки, соединенную с задней частью упомянутой верхней поверхности головки и проходящую в направлении назад режущей головки, и хвостовую часть (150, 350, 550), соединенную с рабочей частью и проходящую в направлении назад режущей головки, при этом каждый сегмент головки включает запирающий элемент (130, 330, 530), проходящий в направлении, противоположном упомянутому направлению вращения, каждый запирающий элемент имеет первую стенку (134, 334, 534), соединенную с нижней частью упомянутой стенки уступа и проходящую в основном в направлении, противоположном упомянутому направлению вращения, вторую стенку (136, 336, 536), соединенную с задним концом упомянутой первой стенки и проходящую в основном в направлении назад режущей головки, и третью стенку (138, 338, 538), соединенную с нижней частью упомянутой второй стенки и проходящую в основном в упомянутом направлении вращения, при этом корпус инструмента имеет продольную ось (S, S2, S3), совпадающую с продольной осью вращения, выборку гнезда (202, 402, 602), образованную вдоль продольной оси корпуса, и множество разнесенных по направлению вращения соединительных частей (212, 412, 612), образованных на переднем торце (210, 410, 610) корпуса инструмента, при этом каждая соединительная часть включает запирающую выборку (230, 430, 630), имеющую выход (222, 422, 622), обращенный в направлении вращения, верхнюю первую поверхность (234, 434, 634), проходящую вдоль упомянутого направления вращения, промежуточную вторую поверхность (236, 436, 636), соединенную с верхней первой поверхностью и проходящую в основном в направлении назад корпуса инструмента, и нижнюю третью поверхность (238, 438, 638), соединенную с промежуточной второй поверхностью и проходящую в основном вдоль упомянутого направления вращения, при этом каждый запирающий элемент режущей головки размещен в соответствующей запирающей выборке корпуса инструмента, а хвостовая часть режущей головки размещена в выборке гнезда корпуса инструмента.

14. Вращающийся режущий инструмент по п.13, в котором хвостовая часть головки включает множество разнесенных по периферии фиксирующих поверхностей (580), каждая из которых проходит по меньшей мере частично вдоль продольной оси режущей головки, выборка гнезда корпуса включает множество разнесенных по периферии фиксирующих поверхностей (680), причем каждая из множества фиксирующих поверхностей корпуса контактирует с соответствующей одной из множества фиксирующих поверхностей хвостовой части головки.

15. Вращающийся режущий инструмент по п.13, в котором каждая соединительная часть корпуса имеет промежуточную вторую поверхность, контактирующую со второй стенкой соответствующего запирающего элемента и служащую поверхностью для передачи крутящего момента.

16. Вращающийся режущий инструмент по п.15, в котором в каждой соединительной части нижняя третья поверхность запирающей выборки контактирует с третьей стенкой соответствующего запирающего элемента и обеспечивает для него осевую опору.

17. Вращающийся режущий инструмент по п.16, в котором в каждой соединительной части верхняя первая поверхность запирающей выборки контактирует с первой стенкой соответствующего запирающего элемента.

18. Вращающийся режущий инструмент по п.13, в котором хвостовая часть режущей головки выполнена с возможностью неудерживающего скользящего взаимодействия с выборкой гнезда корпуса.

19. Вращающийся режущий инструмент по п.13, в котором каждый сегмент режущей головки включает четвертую стенку (154), соединенную с передней в направлении вращения частью упомянутой третьей стенки и проходящую в основном в направлении назад режущей головки, и пятую стенку (156), соединенную с нижней частью упомянутой четвертой стенки и проходящую в основном в упомянутом направлении вращения, при этом каждая соединительная часть корпуса инструмента включает четвертую поверхность (254), соединенную с нижней третьей поверхностью и проходящую в основном в направлении назад корпуса инструмента, и пятую поверхность (256), соединенную с нижней частью четвертой поверхности и проходящую в основном в упомянутом направлении вращения, первая поверхность каждой соединительной части корпуса контактирует с первой стенкой соответствующего сегмента головки, четвертая поверхность каждой соединительной части корпуса контактирует с четвертой стенкой соответствующего сегмента головки, а пятая поверхность каждой соединительной части корпуса контактирует с пятой стенкой соответствующего сегмента головки.

20. Вращающийся режущий инструмент по п.19, в котором первая поверхность каждой соединительной части обеспечивает осевую опору для соответствующего сегмента головки, четвертая поверхность каждой соединительной части служит как поверхность для передачи крутящего момента, а пятая поверхность каждой соединительной части корпуса обеспечивает осевую опору для соответствующего сегмента головки.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сверло для глубокого сверления | 1980 |

|

SU1014672A1 |

| СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ГОЛОВКА ДЛЯ НЕГО | 1998 |

|

RU2215620C2 |

| US 6059492 A, 09.05.2000. | |||

Авторы

Даты

2012-04-27—Публикация

2008-01-27—Подача