Область техники

Настоящее изобретение относится в основном к вращающемуся режущему инструменту и в частности к сверлу, имеющему режущую головку, устанавливаемую с возможностью раскрепления.

Уровень техники

Такой вращающийся режущий инструмент раскрыт в патенте США 5957631. Режущий инструмент включает режущую головку и хвостовик, имеющие по две соединительные части, и две стружечные канавки, расположенные между ними. Каждая соединительная часть головки и хвостовика имеет ступенчатую конфигурацию с приподнятой базовой поверхностью, примыкающей к одной канавке, и заниженной базовой поверхностью, примыкающей к другой канавке. Если режущая головка и хвостовик спроектированы так, что при их соединении обе приподнятая и заниженная базовые поверхности находятся в контакте, то эти поверхности должны быть обработаны так, что расстояние между ними должно быть одним и тем же с высокой степенью точности. Если, с другой стороны, режущая головка и хвостовик спроектированы так, что при их соединении вместе только одна из приподнятых и заниженных поверхностей находится в контакте, тогда соединение будет менее надежным.

Задача настоящего изобретения состоит в создании сверла, в котором были бы значительно уменьшены или преодолены вышеотмеченные недостатки.

Сущность изобретения

В соответствии с настоящим изобретением предложено сверло, включающее режущую головку, установленную с возможностью раскрепления на переднем конце хвостовика, имеющего с ней общую ось вращения и направление вращения,

режущая головка включает рабочую часть и зажимную часть, рабочая часть включает торцовую поверхность, базовую поверхность и периферийную боковую поверхность, расположенную между ними, базовая поверхность расположена поперечно к оси вращения, зажимная часть расположена противоположно торцовой поверхности и выходит назад от базовой поверхности, зажимная часть включает фиксирующую поверхность, расположенную на периферии по отношению к оси вращения;

по крайней мере две канавки проходят вдоль периферии рабочей и зажимной частей с образованием идентичных сегментов головки между парой канавок, каждый сегмент включает выборку рабочей части, открытую в сторону боковой поверхности и базовой поверхности и разделяющую базовую поверхность на первую и вторую базовые поверхности, стенку для передачи крутящего момента, проходящую вдоль участка выборки рабочей части поперечно к базовой поверхности и обращенную в основном в направлении, обратном направлению вращения, выборку для зажима головки, разделяющую ее фиксирующую поверхность на первую и вторую фиксирующие поверхности;

по крайней мере две канавки проходят по периферии хвостовика с образованием идентичных соединительных частей между ними, каждая соединительная часть на переднем конце хвостовика включает обращенную вперед опорную поверхность и фиксирующую поверхность, расположенную аксиально сзади по отношению к опорной поверхности, выборка для зажима хвостовика разделяет его фиксирующую поверхность на первую и вторую фиксирующие поверхности;

из каждой опорной поверхности хвостовика вперед выходят выступы, разделяющие опорную поверхность на первую и вторую опорные поверхности, стенка хвостовика для передачи крутящего момента проходит вдоль части выступа поперечно к опорной поверхности и в основном обращена в направлении вращения;

причем пары сегментов головки и соединительных частей хвостовика выполнены сопряженными и для каждой такой пары первая базовая поверхность головки взаимодействует с первой опорной поверхностью хвостовика, а вторая базовая поверхность головки взаимодействует со второй опорной поверхностью хвостовика, стенка головки для передачи крутящего момента взаимодействует со стенкой хвостовика для передачи крутящего момента, первая фиксирующая поверхность головки взаимодействует с первой фиксирующей поверхностью хвостовика, а вторая фиксирующая поверхность головки взаимодействует со второй фиксирующей поверхностью хвостовика.

В основном, передняя поверхность выборки рабочей части головки расположена с зазором относительно передней поверхности выступа хвостовика.

Если необходимо, передняя поверхность выборки расположена в основном параллельно базовой поверхности головки, а передняя поверхность выступа расположена в основном параллельно опорной поверхности хвостовика.

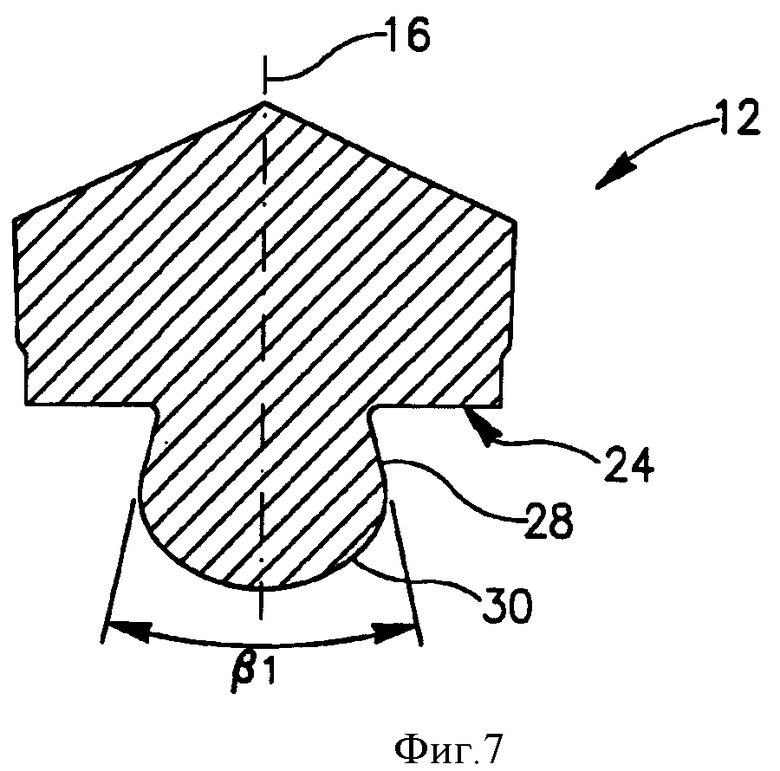

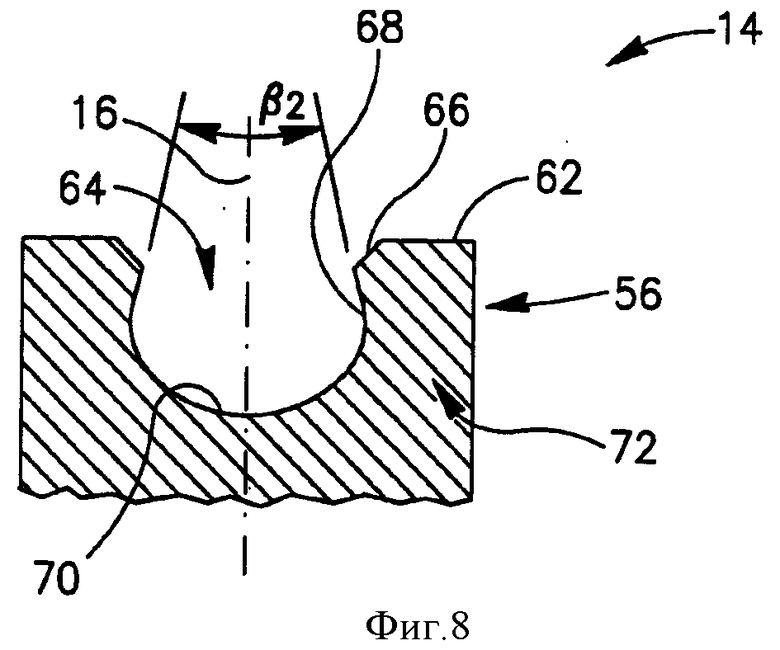

Предпочтительно, фиксирующая поверхность головки проходит назад от базовой поверхности головки наружу от оси вращения под первым углом конуса β1, а фиксирующая поверхность хвостовика проходит назад от опорной поверхности хвостовика и наружу от оси вращения под вторым углом конуса β2.

Если необходимо, первый угол конуса β1 выполнен меньше, чем второй угол конуса β2.

Как правило, по крайней мере две канавки головки и по крайней мере две канавки хвостовика расположены в основном в осевом направлении.

Если необходимо, по крайней мере две канавки головки выполнены идентичными и по крайней мере две канавки хвостовика выполнены идентичными.

Если необходимо, сверло выполнено с каналами для подвода охлаждения.

В соответствии с настоящим изобретением предложен также способ сборки сверла, включающий

использование режущей головки, включающей рабочую часть и зажимную часть, рабочая часть включает торцовую поверхность, базовую поверхность и периферийную боковую поверхность, расположенную между ними, базовая поверхность головки расположена поперечно к оси вращения, зажимная часть расположена противоположно торцовой поверхности и выходит назад от базовой поверхности, зажимная часть включает фиксирующую поверхность, расположенную на периферии по отношению к оси вращения, по крайней мере две канавки проходят вдоль периферии рабочей и зажимной частей с образованием идентичных сегментов головки между парой канавок, каждый сегмент включает выборку рабочей части, открытую в сторону боковой поверхности и базовой поверхности, и разделяющую базовую поверхность на первую и вторую базовые поверхности, стенку для передачи крутящего момента, проходящую вдоль участка выборки рабочей части поперечно к базовой поверхности и обращенную в основном в направлении, обратном направлению вращения, фиксирующую выборку головки, разделяющую ее фиксирующую поверхность на первую и вторую фиксирующие поверхности,

использование хвостовика с по крайней мере двумя канавками, проходящими по его периферии с образованием на его переднем конце идентичных соединительных частей между парой канавок, каждая соединительная часть на переднем конце хвостовика включает обращенную вперед опорную поверхность и фиксирующую поверхность, расположенную аксиально сзади по отношению к опорной поверхности, фиксирующая выборка хвостовика разделяет его фиксирующую поверхность на первую и вторую фиксирующие поверхности, из каждой опорной поверхности хвостовика вперед выходят выступы, разделяющие опорную поверхность на первую и вторую опорные поверхности, стенка хвостовика для передачи крутящего момента проходит вдоль участка выступа поперечно к опорной поверхности и в основном обращена в направлении вращения;

совмещение по оси режущей головки и хвостовика до расположения напротив друг друга пар сегментов головки и соединительных частей хвостовика, при этом в каждой паре первая фиксирующая поверхность головки расположена над фиксирующей выборкой хвостовика, первая базовая поверхность головки расположена над первой опорной поверхностью хвостовика, а выборка рабочей части головки - над выступом;

для каждой пары вставляют фиксирующую поверхность головки в фиксирующую выборку хвостовика, а выступ - в выборку рабочей части; и

поворачивают режущую головку до контакта в каждой паре стенки головки для передачи крутящего момента со стенкой хвостовика для передачи крутящего момента.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения и чтобы показать, как это может быть выполнено на практике, отсылки будут сделаны к приложенным чертежам,

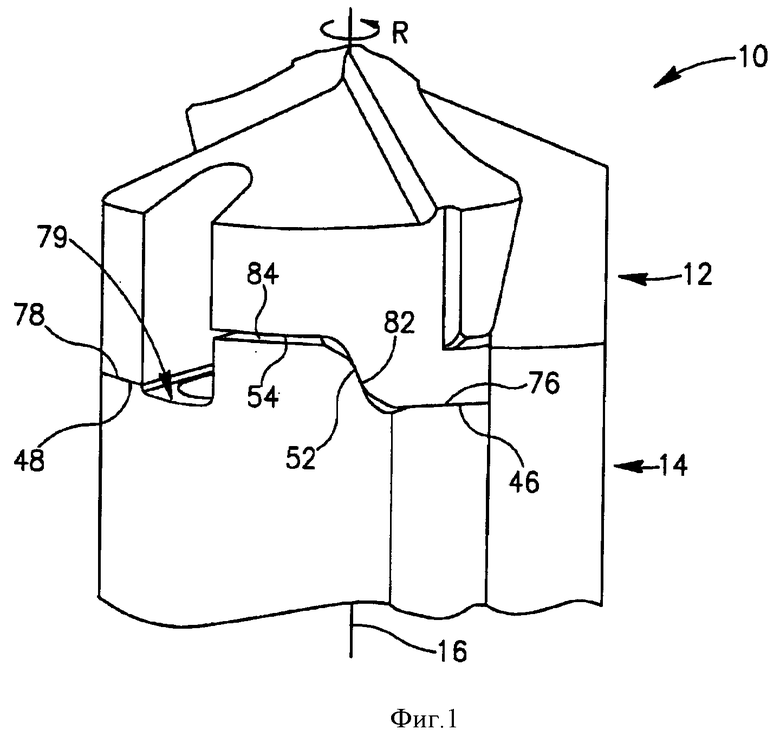

где на фиг.1 показан вид в перспективе на сверло в соответствии с настоящим изобретением;

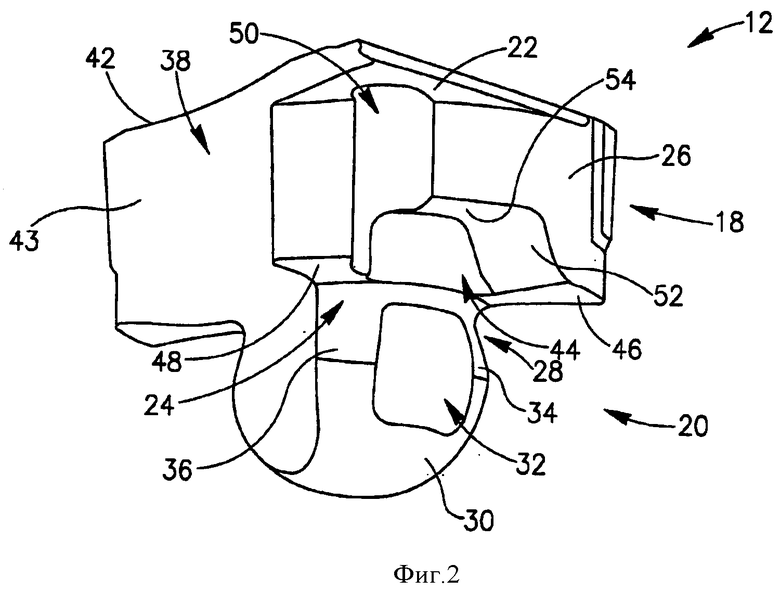

на фиг.2 показан вид в перспективе на режущую головку в соответствии с настоящим изобретением;

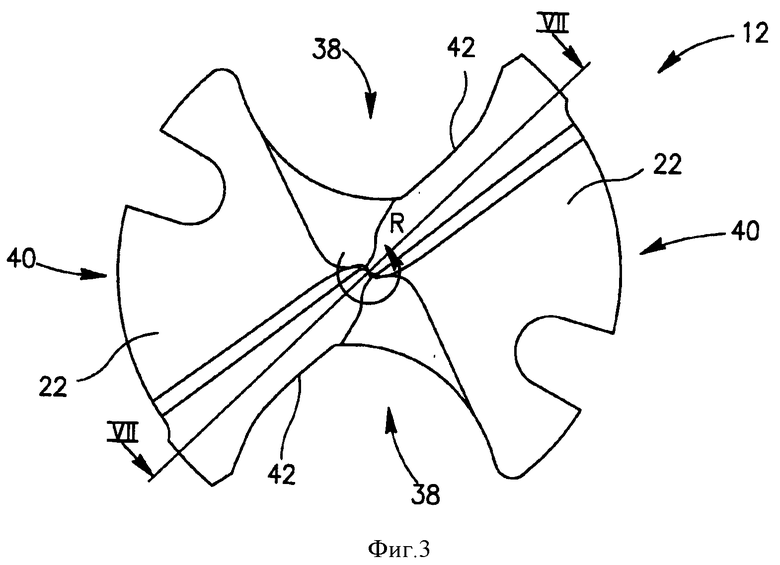

на фиг.3 показан вид сверху на режущую головку, представленную на фиг.2;

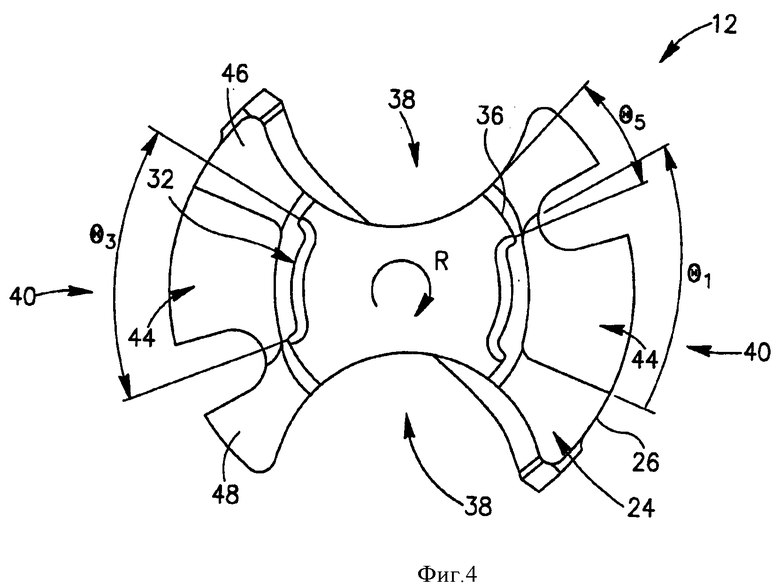

на фиг.4 показан вид снизу на режущую головку, представленную на фиг.2;

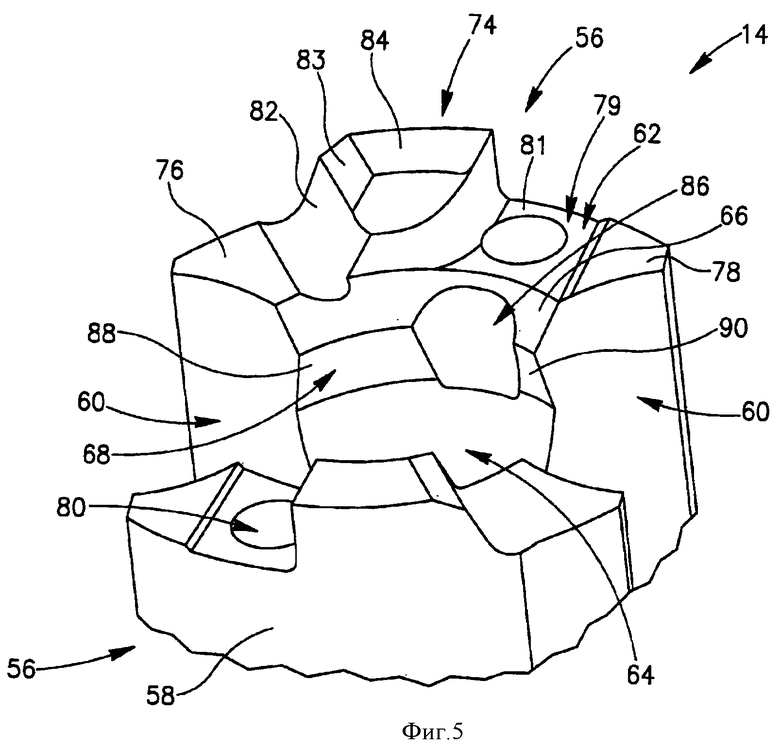

на фиг.5 показан вид в перспективе на передний конец хвостовика в соответствии с настоящим изобретением;

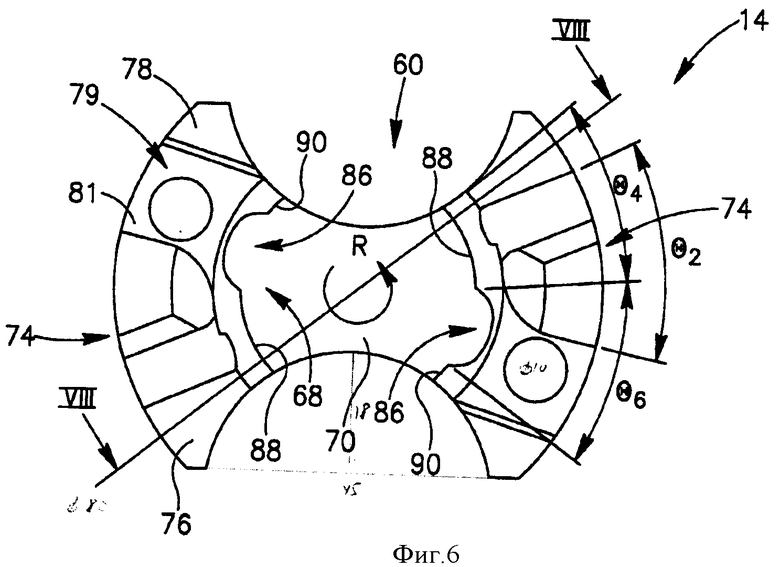

на фиг.6 показан вид сверху на хвостовик, представленный на фиг.5;

на фиг.7 показано продольное сечение режущей головки по линии VII-VII на фиг.3;

на фиг.8 частично показано продольное сечение хвостовика по линии VIII-VIII на фиг.6; и

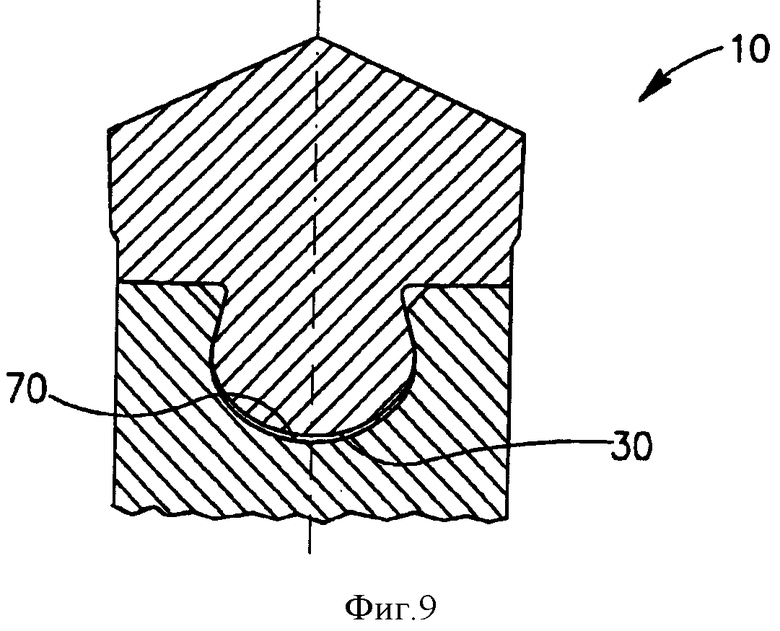

на фиг.9 показано продольное сечение сверла, представленного на фиг.1.

Детальное описание предпочтительных вариантов

Рассмотрим фигуры, показывающие сверло 10 (фиг.1) для обработки отверстий в металлических заготовках. Сверло 10 содержит режущую головку 12, установленную с возможностью раскрепления на переднем конце хвостовика 14, имеющего с ней общую продольную ось вращения 16 и направление вращения R. Режущая головка 12, как правило, выполнена из твердого износостойкого материала, такого как твердый сплав, а хвостовик 14, как правило, выполнен из стали.

Режущая головка 12 (фиг.2) включает рабочую часть 18 и режимную часть 20. Рабочая часть 18 включает торцовую поверхность 22, базовую поверхность 24, расположенную поперечно к оси вращения 16, и периферийную боковую поверхность 26, расположенную между ними. Зажимная часть 20 выступает назад от базовой поверхности 24 в направлении от торцовой поверхности 22 и имеет фиксирующую поверхность 28, расположенную на периферии по отношению к оси вращения 16. Фиксирующая поверхность 28 (фиг.7) проходит назад от базовой поверхности 24 и наружу от оси вращения 16 под первым углом конуса β1 в форме выпуклой задней фиксирующей поверхности 30. Фиксирующая выборка 32 (фиг.2) разделяет фиксирующую поверхность 28 на первую фиксирующую поверхность 34, расположенную на ее переднем конце, и вторую фиксирующую поверхность 36, расположенную на ее заднем конце. Передний и задний концы определяются в отношении направления вращения R.

Две канавки головки 38 проходят в основном аксиально назад вдоль периферии рабочей части 18 и зажимной части 20 с образованием двух идентичных сегментов 40 между ними (фиг.3). Каждый сегмент 40 включает режущую кромку 42, образованную на пересечении передней поверхности 43, примыкающей к торцовой поверхности 22. Выборка рабочей части 44 (фиг.4), открытая наружу на периферийную боковую поверхность 26 и на базовую поверхность 24, разделяет базовую поверхность 24 на первую базовую поверхность 46, расположенную на ее переднем конце и на вторую базовую поверхность 48, расположенную на ее заднем конце. Канал для подвода охлаждения 50 (фиг.2) открыт на торцовую поверхность 22, периферийную боковую поверхность 26 и вторую базовую поверхность 48 и пересекает выборку рабочей части 44. Стенка для передачи крутящего момента 52, примыкающая к первой базовой поверхности 46, проходит вдоль участка выборки рабочей части 44 поперечно к базовой поверхности 24 и в основном обращена противоположно к направлению вращения R. Передняя поверхность 54 выборки рабочей части, примыкающая к стенке для передачи крутящего момента 52, в основном расположена параллельно базовой поверхности 24.

Хвостовик 14 (фиг.5) включает расположенные диаметрально противоположно на его переднем конце две соединительные части 56, каждая из которых ограничена периферийной поверхностью 58 и двумя канавками хвостовика 60. Каждая соединительная часть 56 имеет обращенную вперед опорную поверхность 62, проходящую от периферийной поверхности 58 в основном поперечно внутрь к опорной выборке 64, образованной между соединительными частями 56.

Опорная выборка 64 (фиг.8) образована поверхностью передней выборки 66, проходящей внутрь и назад от каждой опорной поверхности 62, фиксирующей поверхностью 68, проходящей от каждой поверхности передней выборки 66 аксиально назад и радиально наружу под вторым углом конуса β2, и вогнутой задней поверхности выборки 70, проходящей между фиксирующими поверхностями 68 соединительных частей 56. Форма опорной выборки 64 выполнена такой, чтобы узкий участок 72 был образован на каждой соединительной части 56 вблизи стыка между фиксирующей поверхностью 68 и задней поверхностью выборки 70. Узкий участок 72 делает соединительные части 56 упруго смещаемыми.

Выступ 74 (фиг.5) выходит вперед из каждой опорной поверхности 62, а выемка 79, имеющая обращенную вперед поверхность 81, выполнена на каждой опорной поверхности 62 на заднем конце выступа 74. Выступ 74 и выемка 79 разделяют опорную поверхность 62 на первую опорную поверхность 76, расположенную на ее переднем конце, и вторую опорную поверхность 78, расположенную на ее заднем конце. Канал для подвода охлаждения 80 открыт на поверхность выборки 81 для соединения с каналом для подвода охлаждения 50. Стенка для передачи крутящего момента 82, примыкающая к первой опорной поверхности 76, проходит вдоль участка выступа 74. Стенка для передачи крутящего момента 82 расположена поперечно к опорной поверхности 62 и в основном обращена в направлении вращения R. Передняя поверхность выступа 84 сопряжена со стенкой для передачи крутящего момента 82 через скошенную поверхность 83 и расположена в основном параллельно опорной поверхности 62. В плоскостях, перпендикулярных оси вращения 16, центральный угол Θ1 выборки рабочей части головки 44 (фиг.4) выполнен больше, чем центральный угол Θ2 выступа 74 (фиг.6).

Фиксирующая выборка хвостовика 86 (фиг.5) разделяет его фиксирующую поверхность 68 на первую фиксирующую поверхность 88, расположенную на ее переднем конце, и вторую фиксирующую поверхность 90, расположенную на ее заднем конце. В плоскостях (фиг.4 для режущей головки 12 и фиг.6 для хвостовика 14), перпендикулярных оси вращения 16, центральный угол Θ3 фиксирующей выборки головки 32 выполнен больше, чем центральный угол Θ4 первой фиксирующей поверхности 88 хвостовика, а центральный угол Θ5 второй фиксирующей поверхности 36 головки выполнен меньше, чем центральный угол Θ6 фиксирующей выборки 86 хвостовика.

Для того чтобы установить режущую головку 12 на хвостовик 14, они совмещаются по оси так, что сегменты 40 головки и соединительные части 56 хвостовика располагаются противолежащими парами, причем в этих парах выборка 44 рабочей части головки 12, вторая фиксирующая поверхность 36 головки 12, фиксирующая выборка 32 головки 12 и ее вторая базовая поверхность 48 располагаются прямо над выступом 74, фиксирующей выборкой 86 хвостовика 14, первой фиксирующей поверхностью 88 хвостовика 14 и его выемкой 79 соответственно. Затем режущая головка 12 и хвостовик 14 совмещаются друг с другом так, что выступ 74 вставляется в выборку 44 рабочей части головки, вторая фиксирующая поверхность 36 головки вставляется в фиксирующую выборку 86 хвостовика, первая фиксирующая поверхность 88 вставляется в фиксирующую выборку 32 головки, а вторая базовая поверхность 48 головки соприкасается с поверхностью 81 выемки. Затем режущая головка 12 вводится в полностью установленное положение (фиг.1) путем вращения ее относительно хвостовика 14 до соприкосновения опорных стенок для передачи крутящего момента 52,82 головки и хвостовика. Следует отметить, что центральный угол каждой поверхности выемки 81 выполнен больше, чем центральный угол соответствующей ей второй базовой поверхности 48 головки. Поскольку режущая головка 12 вращается относительно хвостовика 14, вторая базовая поверхность 48 головки выходит из выемки 79 на вторую опорную поверхность 78 хвостовика. Это, в свою очередь, приводит к введению в контакт зажимной части 20 режущей головки 12 и смещению упругих соединительных частей 56 хвостовика в основном в направлении радиально наружу и взаимному заклиниванию охватываемых - охватывающих фиксирующих поверхностей 28,68 головки и хвостовика в каждой противолежащей паре. В полностью установленном положении режущая головка 12 удерживается путем самозажима посредством того, что хвостовик 14 выполнен в виде ласточкина хвоста или байонета. Если необходимо, фиксирующие поверхности 28,68 головки и хвостовика могут быть выполнены для взаимодействия друг с другом передними частями путем выполнения первого угла конуса β1 меньше, чем второй угол конуса β2.

В полностью установленном положении для каждой из противолежащих пар сегментов 40 головки и соединительных частей 56 хвостовика помимо стенок для передачи крутящего момента 52,82 контактируют первая базовая поверхность 46 головки и первая опорная поверхность 76 хвостовика, вторая базовая поверхность 48 головки и вторая опорная поверхность 78 хвостовика, первая и вторая фиксирующие поверхности 34,36 головки и первая и вторая фиксирующие поверхности 88,90 хвостовика, чтобы обеспечить самозажимающееся крепление режущей головки 12 на хвостовике 14.

Следует отметить, что в полностью установленном положении задняя фиксирующая поверхность 30 и задняя поверхность выборки 70 не находятся в контакте с тем, чтобы обеспечить пространство между ними (фиг.9). Это пространство предпочтительно настолько мало, что стружка, срезаемая с заготовки, не может в него попасть. Следует также отметить, что в полностью установленном положении (фиг.1) для каждой из противолежащих пар сегментов головки и соединительных частей 56 хвостовика существует зазор между передней поверхностью 84 выступа и передней поверхностью 54 выборки рабочей части. Следовательно, режущая головка 12 в осевом направлении опирается на хвостовик 14 на четыре разнесенных осевых опорных участка опорной поверхности 62 хвостовика, образованных при взаимодействии первой и второй базовых поверхностей 46,48 головки с первой и второй опорными поверхностями 76,78 хвостовика соответственно в каждой из противолежащих пар сегмента 40 головки и соединительных частей 56 хвостовика. Благодаря четырем разнесенным осевым опорным участкам режущая головка 12 надежно закреплена на хвостовике 14.

Каждая опорная поверхность 62 хвостовика предпочтительно выполнена плоской, а две опорные поверхности 76,78 хвостовика предпочтительно лежат в одной плоскости. Аналогично, каждая базовая поверхность 24 головки предпочтительно выполнена плоской, а две базовые поверхности 46,48 головки предпочтительно расположены в одной плоскости. Плоские и лежащие в одной плоскости осевые опорные поверхности являются более предпочтительными перед не лежащими в одной плоскости опорными плоскостями, поскольку в этом случае легче достичь требуемых допусков изготовления.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что различные изменения и модификации могут быть выполнены без отхода от объема изобретения, изложенного в приведенной ниже формуле.

Сверло включает режущую головку, установленную на переднем конце хвостовика и имеющую рабочую и зажимную части. Рабочая часть имеет торцовую и базовую поверхности и периферийную боковую поверхность между ними. Базовая поверхность расположена поперечно к оси вращения. Зажимная часть расположена противоположно торцовой поверхности, выходит назад от базовой поверхности и имеет фиксирующую поверхность, расположенную на периферии по отношению к оси вращения. Головка имеет по крайней мере две канавки, проходящие вдоль периферии рабочей и зажимной частей с образованием идентичных сегментов между парой канавок. Каждый сегмент включает выборку, открытую в сторону боковой и базовой поверхностей и разделяющую базовую поверхность на первую и вторую базовые поверхности, стенку для передачи крутящего момента, проходящую вдоль участка выборки поперечно к базовой поверхности и обращенную в направлении, обратном направлению вращения, фиксирующую выборку, разделяющую фиксирующую поверхность головки на первую и вторую фиксирующие поверхности. При этом две канавки проходят по периферии хвостовика с образованием идентичных соединительных частей между ними. Каждая соединительная часть на переднем конце хвостовика включает обращенную вперед опорную поверхность и фиксирующую поверхность, расположенную аксиально сзади по отношению к опорной поверхности. Фиксирующая выборка хвостовика разделяет его фиксирующую поверхность на первую и вторую фиксирующие поверхности. Из каждой опорной поверхности хвостовика вперед выходят выступы, разделяющие опорную поверхность на первую и вторую опорные поверхности. Стенка хвостовика для передачи крутящего момента проходит вдоль участка выступа поперечно к опорной поверхности и обращена в направлении вращения, причем пары сегментов головки и соединительных частей хвостовика выполнены сопряженными и для каждой такой пары первая базовая поверхность головки взаимодействует с первой опорной поверхностью хвостовика, а вторая базовая поверхность головки взаимодействует со второй опорной поверхностью хвостовика, стенка головки для передачи крутящего момента взаимодействует со стенкой (82) хвостовика для передачи крутящего момента, первая фиксирующая поверхность головки взаимодействует с первой фиксирующей поверхностью хвостовика, а вторая фиксирующая поверхность головки взаимодействует со второй фиксирующей поверхностью хвостовика. 2 н. и 12 з.п. ф-лы, 9 ил.

1. Сверло (10), включающее режущую головку (12), установленную с возможностью раскрепления на переднем конце хвостовика (14), имеющего с ней общую ось вращения и направление вращения, при этом режущая головка (12) включает рабочую часть (18) и зажимную часть (20), рабочая часть (18) включает торцовую поверхность (22), базовую поверхность (24) и периферийную боковую поверхность (26), расположенную между ними, базовая поверхность (24) расположена поперечно к оси вращения, зажимная часть (20) расположена противоположно торцовой поверхности (22), выходит назад от базовой поверхности (24) и включает фиксирующую поверхность (28), расположенную на периферии по отношению к оси вращения, по крайней мере две канавки (38), проходящие вдоль периферии рабочей и зажимной частей (18, 20) с образованием идентичных сегментов (46) головки между парой канавок (38), каждый сегмент (40) включает выборку (44) рабочей части, открытую в сторону боковой поверхности (26) и базовой поверхности (24) и разделяющую базовую поверхность (24) на первую и вторую базовые поверхности (46, 48), стенку для передачи крутящего момента (52), проходящую вдоль участка выборки (44) рабочей части поперечно к базовой поверхности (24) и обращенную в основном в направлении обратном направлению вращения, фиксирующую выборку (32), разделяющую фиксирующую поверхность (28) головки на первую и вторую фиксирующие поверхности (34, 36), при этом по крайней мере две канавки (60) проходят по периферии хвостовика (14) с образованием идентичных соединительных частей (56) между парой канавок (60), каждая соединительная часть на переднем конце хвостовика включает обращенную вперед опорную поверхность (62) и фиксирующую поверхность (68), расположенную аксиально сзади по отношению к опорной поверхности (62), фиксирующая выборка (86) хвостовика разделяет его фиксирующую поверхность (68) на первую и вторую фиксирующие поверхности (88, 90), из каждой опорной поверхности хвостовика (62) вперед выходят выступы (74), разделяющие опорную поверхность (62) на первую и вторую опорные поверхности (76, 78), стенка (82) хвостовика для передачи крутящего момента проходит вдоль участка выступа (74) поперечно к опорной поверхности (62) и в основном обращена в направлении вращения, причем пары сегментов (40) головки и соединительных частей (56) хвостовика выполнены сопряженными и для каждой такой пары первая базовая поверхность (46) головки взаимодействует с первой опорной поверхностью (76) хвостовика, а вторая базовая поверхность (48) головки взаимодействует со второй опорной поверхностью (78) хвостовика, стенка (52) головки для передачи крутящего момента взаимодействует со стенкой (82) хвостовика для передачи крутящего момента, первая фиксирующая поверхность (34) головки взаимодействует с первой фиксирующей поверхностью (88) хвостовика, а вторая фиксирующая поверхность (36) головки взаимодействует со второй фиксирующей поверхностью (90) хвостовика.

2. Сверло (10) по п.1, в котором выборка (44) рабочей части имеет переднюю поверхность (54), а выступ (74) имеет переднюю поверхность (84), причем передняя поверхность (54) выборки головки расположена с зазором относительно передней поверхности (84) выступа хвостовика.

3. Сверло (10) по п.1, в котором первая и вторая опорные поверхности (76, 78) хвостовика выполнены плоскими.

4. Сверло (10) по п.1, в котором базовые поверхности (46, 48) головки выполнены плоскими.

5. Сверло (10) по п.1, в котором первая и вторая опорные поверхности (76, 78) хвостовика выполнены лежащими в одной плоскости.

6. Сверло (10) по п.1, в котором базовые поверхности (46, 48) головки выполнены лежащими в одной плоскости.

7. Сверло (10) по п.2, в котором передняя поверхность выборки (54) расположена в основном параллельно базовой поверхности (24) головки, а передняя поверхность выступа (84) расположена в основном параллельно опорной поверхности (62) хвостовика.

8. Сверло (10) по п.1, в котором фиксирующая поверхность (28) головки проходит назад от базовой поверхности (24) головки наружу от оси вращения (16) под первым углом конуса β1, а фиксирующая поверхность (68) хвостовика проходит назад от опорной поверхности (62) хвостовика и наружу от оси вращения (16) под вторым углом конуса β2.

9. Сверло (10) по п.8, в котором первый угол конуса β1 выполнен меньше, чем второй угол конуса β2.

10. Сверло (10) по п.1, в котором по крайней мере две канавки (38) головки и по крайней мере две канавки (60) хвостовика расположены в основном в осевом направлении.

11. Сверло (10) по п.10, в котором по крайней мере две канавки (38) головки выполнены идентичными и по крайней мере две канавки (60) хвостовика выполнены идентичными.

12. Сверло (10) по п.1, которое выполнено с каналами для подвода охлаждения (80).

13. Сверло (10) по п.1, в котором на каждой опорной поверхности (62) хвостовика выполнена выемка (79), расположенная вблизи заднего конца выступа (74).

14. Способ сборки сверла, включающий использование режущей головки (12), содержащей рабочую часть (18) и зажимную часть (20), рабочая часть (18) имеет торцовую поверхность (22), базовую поверхность (24) и периферийную боковую поверхность (26), расположенную между ними, базовая поверхность (24) головки расположена поперечно к оси вращения, зажимная часть (20) расположена противоположно торцовой поверхности (22) и выходит назад от базовой поверхности (24), зажимная часть (20) включает фиксирующую поверхность (28), расположенную на периферии по отношению к оси вращения, по крайней мере две канавки (38) проходят вдоль периферии рабочей и зажимной частей (18, 20) с образованием идентичных сегментов (40) головки между парой канавок (38), каждый сегмент (40) включает выборку (44) рабочей части, открытую в сторону боковой поверхности (26) и базовой поверхности (24) и разделяющую базовую поверхность (24) на первую и вторую базовые поверхности (46, 48), стенку для передачи крутящего момента (52), проходящую вдоль участка выборки рабочей части (44) поперечно к базовой поверхности (24) и обращенную в основном в направлении обратном направлению вращения, фиксирующую выборку (32) головки, разделяющую ее фиксирующую поверхность (28) на первую и вторую фиксирующие поверхности (34, 36), использование хвостовика (14) с по крайней мере двумя канавками (60), проходящими по его периферии с образованием на его переднем конце идентичных соединительных частей между парой канавок, каждая соединительная часть (56) на переднем конце хвостовика включает обращенную вперед опорную поверхность (62) и фиксирующую поверхность (68), расположенную аксиально сзади по отношению к опорной поверхности (62), фиксирующая выборка (86) хвостовика разделяет его фиксирующую поверхность (68) на первую и вторую фиксирующие поверхности (88, 90), из каждой опорной поверхности (62) хвостовика вперед выходят выступы (74), разделяющие опорную поверхность (62) на первую и вторую опорные поверхности (76, 78), стенка (82) хвостовика для передачи крутящего момента проходит вдоль участка выступа (74) поперечно к опорной поверхности (62) и в основном обращена в направлении вращения, и совмещение по оси режущей головки (12) и хвостовика (14) до расположения напротив друг друга пар сегментов (40) головки и соединительных частей (56) хвостовика, при этом в каждой паре первая фиксирующая поверхность (34) головки расположена над фиксирующей выборкой (86) хвостовика, первая базовая поверхность (46) головки расположена над первой опорной поверхностью (76) хвостовика, а выборка (44) рабочей части головки - над выступом, затем для каждой пары вставляют первую фиксирующую поверхность (34) головки в фиксирующую выборку (86) хвостовика, а выступ (74) - в выборку (44) рабочей части и поворачивают режущую головку (12) до контакта в каждой паре стенки (52) головки для передачи крутящего момента со стенкой (82) хвостовика для передачи крутящего момента.

| US 5957631 A, 28.09.1999 | |||

| Сверло | 1936 |

|

SU53830A1 |

| Устройство для сварки плавящимся электродом магнитоуправляемой дугой | 1982 |

|

SU1034862A1 |

| Режущий инструмент | 1990 |

|

SU1745431A1 |

Авторы

Даты

2009-11-10—Публикация

2005-05-08—Подача