Настоящее изобретение относится к композициям смазочных масел. Более конкретно, изобретение относится к композициям смазочных масел, включающим титансодержащие соединения, для улучшения их эксплуатационных свойств.

ПРЕДПОСЫЛКИ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Композиции смазочных масел, применяемых для смазывания двигателей внутреннего сгорания, содержат базовое масло смазочной вязкости, или смесь таких масел, а также присадки, применяемые для улучшения эксплуатационных характеристик масла. Присадки применяют, например, для улучшения моющей способности, снижения износа двигателя, для обеспечения устойчивости против нагрева и окисления, для снижения расхода масла, для ингибирования коррозии, для действия в качестве дисперсанта и для снижения потерь от трения. Некоторые присадки, как, например, дисперсанты-модификаторы вязкости, обеспечивают достижение нескольких благоприятных эффектов. Другие присадки, улучшая одну из характеристик смазочного масла, оказывают неблагоприятное воздействие на другие характеристики. Следовательно, для получения смазочного масла с оптимальными общими характеристиками необходимо охарактеризовать и понять все действия различных доступных присадок и тщательно сбалансировать их содержание в смазке.

Несмотря на сказанное выше, продолжает существовать потребность в композициях смазок, более эффективных в экономическом отношении, которые обеспечивают равные или более высокие характеристики с точки зрения уменьшения образования углеродистых отложений в двигателе.

Согласно первому аспекту, один из типовых вариантов осуществления настоящего изобретения относится к улучшенной композиции смазочного масла, которая может обеспечить эквивалентные или лучшие смазочные свойства. В конечном составе композиции смазочного масла содержится по крайней мере один дисперсант на основе сукцинимида, металлосодержащий детергент, хотя бы один антиоксидант, а также растворимое в углеводородах соединение титана. Это смазочное масло обладает улучшенными свойствами с точки зрения уменьшения образования отложений по сравнению с такой же композицией смазочного масла, не содержащей соединения титана.

Согласно второму аспекту, в изобретении предложен концентрат присадки к смазке, предназначенный для уменьшения образования отложений смазочной композицией. Концентрат присадки содержит жидкий углеводородный носитель, по крайней мере один дисперсант на основе сукцинимида, по крайней мере один модификатор трения, а также растворимое в углеводородах соединение титана, которое обеспечивает наличие титана в количестве от примерно 10 до примерно 1000 частей на миллион частей смазочной композиции, что достаточно для уменьшения образования отложений во время применения смазочной композиции до уровня, меньшего, чем при применении смазочной композиции, не содержащей соединения титана.

Согласно третьему аспекту, изобретение относится к смазанной поверхности, на которой находится смазочная композиция, содержащая базовое масло, имеющее смазочную вязкость, причем в контакте с поверхностью находится комплекс присадок. Этот комплекс присадок включает хотя бы один дисперсант на основе сукцинимида, металлосодержащий детергент, как минимум одно средство для уменьшения износа, как минимум один антиоксидант, а также растворимое в углеводородах соединение титана. Эта смазочная композиция обладает улучшенными свойствами с точки зрения уменьшения образования отложений по сравнению с такой же смазочной композицией, не содержащей соединения титана.

Еще один аспект настоящего изобретения относится к полностью готовой смазочной композиции, включающей базовый масляный компонент смазочной вязкости, а также определенное количество присадки к смазке для снижения образования отложений. Эта присадка к смазке содержит хотя бы один дисперсант на основе сукцинимида, металлосодержащий детергент, хотя бы один антиоксидант, а также растворимое в углеводородах соединение титана в качестве модификатора трения, обеспечивающее присутствие титана в количестве от примерно 10 до примерно 500 частей на миллион частей смазочной композиции.

Преимуществом раскрытых вариантов осуществления изобретения является значительное улучшение с точки зрения уменьшения образования отложений по сравнению с другими композициями, содержащими титановые соединения и традиционные дисперсанты на основе сукцинимида. Указанное выше преимущество достигнуто, несмотря на отсутствие в смазочной композиции молибденсодержащих соединений. Другие и дополнительные цели, преимущества и особенности раскрытых вариантов осуществления изобретения, могут быть поняты из следующего далее описания.

ОПИСАНИЕ ТИПОВЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Масло смазочной вязкости может быть как минимум одним маслом, выбранным из группы, состоящей из базовых компонентов группы I, группы II и/или группы III, или базовой масляной смесью упомянутых выше базовых компонентов, при условии, что вязкость базового масла или базовой смеси масел составляет как минимум 95, и имеется возможность создания композиции смазочного масла, имеющей испаряемость по Ноак, измеренную путем определения процентной потери массы при испарении масла через 1 час при 250°C, по ASTM D5880, менее 15%. Кроме того, масло смазочной вязкости может представлять собой один или несколько базовых компонентов группы IV или группы V или их комбинацию, или смеси базовых масел, содержащие один или несколько базовых компонентов группы IV или группы V в комбинации с одним или несколькими базовыми компонентами группы I, группы II и/или группы III. Другие базовые масла могут включать хотя бы часть базового масла, полученного в результате преобразования газа в жидкие углеводороды.

Наиболее желательными базовыми маслами для соответствия текущим техническим условиям ILSAC GF-4 и API SM являются:

(a) базовые масляные смеси базовых компонентов группы III с базовыми компонентами группы I или группы II, где комбинация имеет коэффициент вязкости не менее 110; или

(b) базовые компоненты групп III, IV или V или базовые масляные смеси базовых компонентов более чем одной из групп III, IV или V, где коэффициент вязкости находится в диапазоне от примерно 120 до примерно 140.

Определения базовых компонентов и базовых масел в данном описании соответствуют определениям, которые можно найти в публикации American Petroleum Institute (API) "Engine Oil Licensing and Certification System", Industry Services Department, Fourteenth Edition, December 1996, Addendum 1, December 1998. Указанная публикация подразделяет базовые компоненты на следующие категории:

(a) Базовые компоненты группы I содержат менее 90% насыщенных соединений и/или более 0,03% серы и имеют коэффициент вязкости, больший или равный 80 и меньший 120 при использовании по методикам, приведенным в таблице 1.

(b) Базовые компоненты группы II содержат насыщенные соединения в количестве, большем или равном 90%, и серу в количестве, меньшем или равном 0,03%, и имеют коэффициент вязкости, больший или равный 80 и меньший 120, при использовании по методикам, приведенным в таблице 1.

(c) Базовые компоненты группы III содержат насыщенные соединения в количестве, большем или равном 90%, и серу в количестве, меньшем или равном 0,03%, и имеют коэффициент вязкости, больший или равный 120, при использовании по методикам, приведенным в таблице I.

(d) Базовые компоненты группы IV представляют собой полиальфаолефины (PAO).

(e) Базовые компоненты группы V включают все прочие базовые компоненты, не вошедшие в группы I, II, III или IV.

Аналитические методики исследования базовых компонентов

Для композиций смазочных масел, раскрытых в настоящей заявке, может применяться любое подходящее растворимое в углеводородах соединение титана, обладающее способностью уменьшать образование углеродистых отложений. Не имеется в виду, что термины "растворимый в углеводородах", "растворимый в масле" или "диспергируемый" указывают на то, что соединения могут быть растворены, смешаны или суспендированы в углеводородных соединениях или масле в любых пропорциях. В действительности это, однако, означает что они, например, могут быть растворены или устойчиво диспергированы в масле до степени, достаточной для проявления предполагаемого действия в условиях эксплуатации, в которых применяется данное масло. Кроме того, дополнительное введение в состав других присадок также может позволить включить в состав более высокие уровни той или иной конкретной присадки, если это желательно.

Термин "растворимый в углеводородах" означает, что соединение в значительной степени может быть суспендировано или растворено в углеводородах, как, например, за счет реакции комплексообразования соединения магния с углеводородом. В настоящем описании термин "углеводород" означает любое из широкого круга соединений, содержащих углерод, водород и/или кислород в различных комбинациях.

Термин "гидрокарбил" относится к группе, атом углерода которой непосредственно присоединен к остальной части молекулы и имеющей преимущественно углеводородную природу. Примеры гидрокарбильных групп включают:

(i) углеводородные заместители, т.е. алифатические (например, алкил или алкенил), алициклические (например, циклоалкил, циклоалкенил) заместители и ароматические заместители, замещенные ароматическими, алифатическими и алициклическими группами, а также циклические заместители, в которых цикл замыкается с помощью другого фрагмента молекулы (например, два заместителя совместно образуют алициклический радикал);

(ii) замещенные углеводородные заместители, т.е. заместители, содержащие не углеводородные группы, которые, в контексте настоящего описания, не изменяют преимущественно углеводородную природу заместителя (например, галоген (особенно, хлор и фтор), гидрокси, алкокси, меркапто, алкилмеркапто, нитро, нитрозо и сульфокси);

(iii) гетеро-заместители, т.е. заместители, которые при преимущественно углеводородной природе в контексте настоящего описания содержат отличающиеся от углерода атомы в цикле или цепи, в остальном состоящих из атомов углерода. Гетероатомы включают серу, кислород, азот и содержатся в таких заместителях, как пиридил, фурил, тиенил и имидазолил. В основном, в гидрокарбильной группе на каждые десять атомов углерода приходится не более двух, предпочтительно, не более одного не углеводородного заместителя, как правило, в гидрокарбильной группе не должно быть не углеводородных заместителей.

Важно отметить, что органические группы лигандов содержат достаточное количество атомов углерода, чтобы сделать соединение растворимым или диспергируемым в масле или жидком углеводороде. Например, количество атомов углерода в каждой группе должно в основном находиться в пределах от примерно 1 до примерно 100, предпочтительно от примерно 1 до примерно 30 и более предпочтительно от примерно 4 до примерно 20.

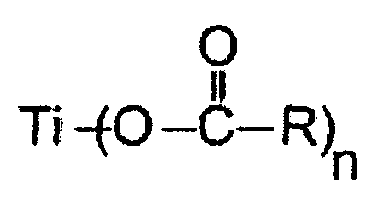

Растворимые в углеводородах соединения титана, подходящие для применения по настоящему изобретению, например, в качестве средств для уменьшения отложений, получают взаимодействием алкоксидного производного титана с карбоновой кислотой, содержащей от примерно 6 до примерно 25 атомов углерода. Продукт реакции может быть представлен следующей формулой:

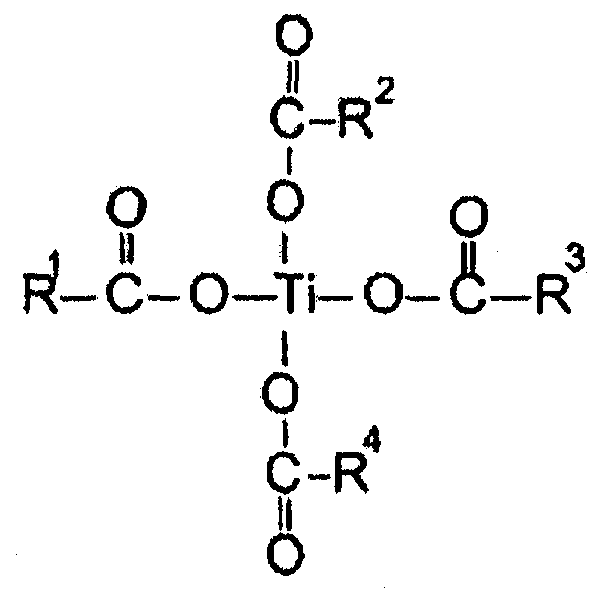

в которой n означает целое число, выбранное из 2, 3 и 4, и R является гидрокарбильной группой, содержащей от примерно 5 до примерно 24 атомов углерода, или же формулой:

в которой каждый из заместителей R1, R2, R3 и R4 является таким же, как и остальные, или отличается от остальных, и выбран из гидрокарбильных групп, содержащих примерно от 5 до 25 атомов углерода. Соединения приведенных выше формул преимущественно не содержат фосфора и серы.

В одном из вариантов осуществления растворимое в углеводородах соединение титана может в основном или преимущественно не содержать или быть свободным от атомов фосфора и серы, так что смазка или конечный состав смазки, включающий растворимое в углеводородах соединение титана, содержит серу в количестве примерно 0,7 мас.% или менее и фосфор в количестве примерно 0,12 мас.% или менее.

В другом варианте осуществления растворимое в углеводородах соединение титана может быть в основном свободно от активной серы. "Активной" серой является не полностью окисленная сера. Активная сера в дальнейшем окисляется и приобретает большую кислотность в масле при его использовании.

В еще одном варианте осуществления, растворимое в углеводородах соединение титана может быть в основном свободно от любой серы. В другом варианте осуществления, растворимое в углеводородах соединение титана может быть в основном свободно от любого фосфора. В еще одном варианте осуществления, растворимое в углеводородах соединение титана может быть в основном свободно от любой серы и фосфора. Например, базовое масло, в котором может быть растворено соединение титана, может содержать относительно небольшие количества серы, как, например, в одном из вариантов осуществления менее примерно 0,5 мас.%, и в другом варианте осуществления примерно 0,03 мас.% серы или менее (например, для базовых масел группы II), и в еще одном варианте осуществления количество серы и/или фосфора в базовом масле может быть ограничено таким количеством, которое позволяет готовому маслу удовлетворять соответствующим техническим требованиям по содержанию серы и/или фосфора в моторном масле, действующим в настоящее время.

Примеры продуктов взаимодействия соединений титана с карбоновыми кислотами включают, не ограничиваясь перечисленными, продукты взаимодействия соединений титана с кислотами, выбранными из группы, состоящей в основном из капроновой кислоты, каприловой кислоты, лауриновой кислоты, миристиновой кислоты, пальмитиновой кислоты, стеариновой кислоты, арахиновой кислоты, олеиновой кислоты, эруковой кислоты, линолевой кислоты, линоленовой кислоты, циклогексанкарбоновой кислоты, фенилуксусной кислоты, бензойной кислоты, неодекановой кислоты и т.п. Способы получения этих продуктов взаимодействия соединений титана с карбоновыми кислотами описаны, например, в патенте США № 5260466, содержание которого включено в настоящую заявку в качестве ссылки.

Следующие далее примеры приведены с целью иллюстрации отдельных аспектов вариантов осуществления настоящего изобретения и не преследуют цель каким-либо образом ограничить эти варианты осуществления.

Пример 1

Продукт взаимодействия титана с неодекановой кислотой

Неодекановую кислоту (примерно 600 г) помещали в реакционный сосуд, снабженный обратным холодильником, насадкой Дина-Старка, термометром, термопарой и устройством для ввода газа. Через кислоту барботировали газообразный азот. В реакционный сосуд при интенсивном перемешивании медленно добавляли изопропоксид титана (примерно 245 г). Смесь реагентов нагревали до примерно 140°C и перемешивали в течение одного часа. Дистиллят и конденсат из реакционной смеси собирали в насадку. Давление в реакционном сосуде понижали до величины ниже атмосферного, и реагенты перемешивали еще в течение примерно двух часов до завершения реакции. Исследование продукта показало, что продукт имел кинематическую вязкость примерно 14,3 сСт при примерно 100°C и содержание титана примерно 6,4% по массе.

Пример 2

Продукт взаимодействия титана с олеиновой кислотой

Олеиновую кислоту (примерно 489 г) помещали в реакционный сосуд, снабженный обратным холодильником, насадкой Дина-Старка, термометром, термопарой и устройством для ввода газа. Газообразный азот барботировали через кислоту. В реакционный сосуд при энергичном перемешивании медленно добавляли изопропоксид титана (примерно 122,7 г). Дистиллят и конденсат из реакционной смеси собирали в насадку. Давление в реакционном сосуде понижали до величины ниже атмосферного, и реагенты перемешивали еще в течение примерно двух часов до завершения реакции. Исследование продукта показало, что продукт имел кинематическую вязкость примерно 7,0 сСт при примерно 100°C и содержание титана примерно 3,8% по массе.

Растворимые в углеводородах соединения титана, соответствующие описанным в настоящей заявке вариантам осуществления, преимущественно включены в смазочные композиции. Соответственно, растворимые в углеводородах соединения титана можно добавлять непосредственно в композицию смазочных масел. Однако в одном из вариантов осуществления растворимые в углеводородах соединения титана разбавляют преимущественно инертным обычно жидким органическим разбавителем, таким как минеральное масло, синтетическое масло (например, эфир дикарбоновой кислоты), нафта, алкилированый (например, C10-C13 алкил) бензол, толуол или ксилол для получения концентрата металлосодержащей присадки. Концентраты титановых присадок обычно содержат масляный разбавитель в количестве от примерно 0% до примерно 99% по массе.

Смазочные композиции, соответствующие раскрытым вариантам осуществления, содержат соединение титана в количестве, которое обеспечивает наличие как минимум 10 частей титана на миллион. Было найдено, что количество титана в составе соединения титана, соответствующее как минимум 10 частям титана на миллион, само по себе является эффективным для обеспечения уменьшения образования отложений.

Желательно, чтобы титан в составе соединения титана присутствовал в количестве от примерно 10 до примерно 1500 частей на миллион, как, например, от 10 до 1000 частей на миллион, более желательно от примерно 50 до 500 частей на миллион и еще более желательно в количестве от примерно 75 до примерно 250 частей на миллион, по отношению к общей массе смазочной композиции. Поскольку такие соединения титана могут также придавать композициям смазочных масел способность противостоять износу, их применение дает возможность уменьшить количество применяемого средства против износа на основе дигидрокарбил дитиофосфатов металлов (например, ZDDP). Тенденции промышленного производства направлены на уменьшение количества ZDDP, добавляемого к смазочным маслам, для уменьшения содержания фосфора в масле до величины менее 1000 частей на миллион, как, например, от 250 частей на миллион до 750 частей на миллион или от 250 частей на миллион до 500 частей на миллион. Для обеспечения достаточной защиты от износа в таких композициях смазочных масел с низким содержанием фосфора, соединение титана должно присутствовать в количестве, обеспечивающем содержание титана как минимум 50 частей на миллион по массе. Количество титана и/или цинка может быть определено эмиссионной спектроскопией с индукционно-связанной плазмой (ICP) с применением методики, описанной в ASTM D5185.

Аналогично, применение соединений титана в смазочных композициях может содействовать уменьшению в этих композициях количества антиоксидантов, а также средств, позволяющих смазке выдерживать большие удельные нагрузки (давления).

Дисперсанты

Другим важным компонентом смазочных композиций, имеющих пониженную склонность к образованию отложений, является как минимум один дисперсант, полученный из полиалкиленового соединения. Полиалкиленовое соединение может иметь среднечисловую молекулярную массу в диапазоне от примерно 400 до примерно 5000 или более. Особенно подходящим полиалкиленовым соединением является полиизобутилен, имеющий соотношение среднемассовой молекулярной массы к среднечисловой молекулярной массе в пределах от примерно 1 до примерно 6.

Дисперсанты, которые могут применяться по настоящему изобретению, включают, не ограничиваясь этим, амино, спиртовые, амидные или сложноэфирные полярные фрагменты, присоединенные к полимерному скелету, часто через мостиковую группу. Дисперсанты могут быть выбраны из оснований Манниха, как описано, например, в патентах США №№ 3697574 и 3736357; дисперсантов на основе беззольного сукцинимида, как описано в патентах США №№ 4234435 и 4636322; дисперсантов на основе аминов, как описано в патентах США №№ 3219666, 3565804 и 5633326; дисперсантов Koch, как описано в патентах США №№ 5936041, 5643859 и 5627259, а также дисперсантов на основе полиалкиленсукцинимидов, как описано в патентах США №№ 5851965; 5853434 и 5792729.

Особенно подходящим дисперсантом является дисперсант на основе полиалкиленсукцинимида, полученный из описанных полиизобутиленовых (PIB) соединений. Особенно подходящим дисперсантом является смесь дисперсантов, имеющих среднечисловые молекулярные массы в диапазоне от примерно 800 до примерно 3000. Общее количество дисперсанта в смазочной композиции может находиться в диапазоне от примерно 1 до примерно 10 мас.% от общей массы смазочной композиции.

Модификаторы трения

В раскрытые в настоящей заявке композиции смазочных масел могут быть включены один или несколько растворимых в масле модификаторов трения. Модификаторы трения могут быть выбраны из азотсодержащих модификаторов трения и модификаторов трения, не содержащих азота. Как правило, модификатор трения может применяться в количестве от примерно 0,02 до 2 мас.% от массы композиции смазочного масла. Желательно применение второго модификатора трения в количестве от 0,05 до 1,0, более желательно от 0,1 до 0,5 мас.%.

Примеры подходящих азотсодержащих модификаторов трения, которые могут найти применение по настоящему изобретению, включают, не ограничиваясь перечисленными, имидазолины, амиды, амины, сукцинимиды, алкоксипроизводные аминов, алкоксипроизводные аминоэфиров, оксиды аминов, амидоамины, нитрилы, бетаины, четвертичные амины, имины, соли аминов, аминогуанидины, алканоламиды и т.п.

Эти модификаторы трения могут содержать гидрокарбильные группы, которые могут быть выбраны из числа гидрокарбильных групп с линейной цепью, разветвленной цепью или ароматических, или их смесей, причем они могут быть насыщенными или ненасыщенными. Гидрокарбильные группы преимущественно состоят из углерода и водорода, но могут содержать один или несколько гетероатомов, таких как сера или кислород. Предпочтительные гидрокарбильные группы включают от 12 до 25 атомов углерода и могут быть насыщенными или ненасыщенными. Более предпочтительными являются те соединения, в которые входят линейные гидрокарбильные группы.

Типовые азотсодержащие модификаторы трения включают амиды, полученные из полиаминов. Такие соединения могут содержать линейные гидрокарбильные группы, либо насыщенные либо ненасыщенные, либо их смеси, и включают не более чем примерно 12-25 атомов углерода.

Другие типовые модификаторы трения включают алкоксипроизводные аминов и алкоксипроизводные аминоэфиров, причем наиболее предпочтительными являются алкоксипроизводные аминов, которые содержат примерно два моля алкиленоксида на моль азота. Такие соединения могут включать линейные гидрокарбильные группы, либо насыщенные, либо ненасыщенные, либо их смеси. Они содержат не более чем примерно 12-25 атомов углерода и могут содержать в гидрокарбильной цепи один или несколько гетероатомов. Этоксипроизводные аминов и этоксипроизводные аминоэфиров являются особенно подходящими азотсодержащими модификаторами трения. Амины или амиды могут применяться сами по себе или в форме аддукта, или продукта реакции с соединениями бора, такими как оксид бора, галогениды бора, метабораты, борная кислота, а также моно-, ди- или триалкилбораты.

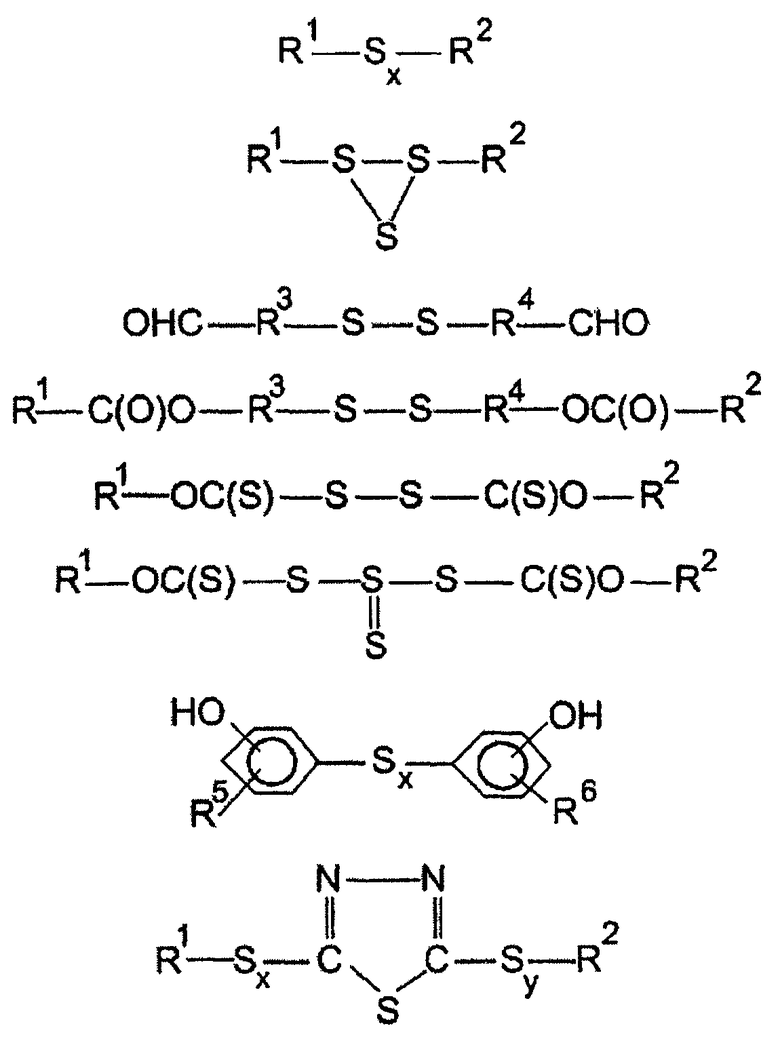

Беззольные органические полисульфидные соединения, которые могут применяться в качестве модификаторов трения, включают органические соединения, отображенные следующими формулами, такие как сульфиды масел, жиров, или полиолефинов, в молекулярной структуре которых имеется группа атомов серы, включающая два или несколько атомов серы, соединенных и связанных друг с другом.

В приведенных выше формулах R1 и R2 независимо означают линейные, разветвленные, алициклические или ароматические углеводородные группы, причем линейные цепи, разветвленные цепи, алициклические и ароматические фрагменты могут присутствовать в любой комбинации по выбору. Могут присутствовать ненасыщенные связи, но желательны насыщенные углеводородные группы. Среди них особенно желательны алкильные группы, арильные группы, алкиларильные группы, бензильные группы и алкилбензильные группы.

R2 и R3 независимо означают линейные, разветвленные, алициклические или ароматические углеводородные группы, которые имеют два связывающих участка, причем линейные цепи, разветвленные цепи, алициклические и ароматические фрагменты могут присутствовать в любой комбинации по выбору. Могут присутствовать ненасыщенные связи, но желательны насыщенные углеводородные группы. Среди них особенно желательны алкиленовые группы.

R5 и R6 независимо означают линейные или разветвленные углеводородные группы. Подстрочные индексы "x" и "y" независимо означают целые числа, равные двум или более.

Конкретно, например, можно упомянуть сульфированное спермацетовое масло, сульфированное пиненовое масло, сульфированное соевое масло, сульфированные полиолефины, диалкилдисульфиды, диалкилполисульфиды, дибензилдисульфид, дитрет-бутил дисульфид, полиолефин полисульфиды, соединения типа тиадиазола, такие как бис-алкилполисульфанилтиадиазол и сульфированный фенол. Из числа этих соединений желательны диалкилполисульфиды, дибензилдисульфид и соединения типа тиадиазола. Особенно желательным является бис-алкилполисульфанилтиадиазол.

В качестве присадки к смазкам может применяться металлосодержащее соединение, такое как фенолят Ca, имеющий полисульфидную связь. Однако, поскольку это соединение имеет значительный коэффициент трения, применение такого соединения может оказаться уместным не всегда. Напротив, указанные выше органические полисульфидные соединения могут быть беззольными соединениями, не содержащими металла, и проявлять отличную эффективность при сохранении низкого коэффициента трения в течение длительного времени в случае применения в комбинации с другими модификаторами трения.

Описанные выше беззольные органические полисульфидные соединения (именуемые далее для краткости "полисульфидные соединения") добавляют в количестве от 0,01 до 0,4 мас.%, как правило 0,1-0,3 мас.% и желательно 0,2-0,3 мас.%, считая по содержанию серы (S) по отношению к общему количеству смазочной композиции. Если количество присадки менее 0,01 мас.%, сложно добиться предполагаемого результата, тогда как при содержании присадки более 0,4 мас.%, возрастает опасность износа от коррозии.

Органические, беззольные (не содержащие металла), не содержащие азота модификаторы трения, которые могут применяться в раскрытых в настоящей заявке композициях смазочных масел, в основном известны и включают сложные эфиры, образованные взаимодействием карбоновых кислот и ангидридов с алканолами или гликолями, причем жирные кислоты являются особенно подходящими карбоновыми кислотами. Другие применимые модификаторы трения, как правило, включают полярную концевую группу (например, карбоксил или гидроксил), ковалентно связанную с олефиновой углеводородной цепью. Эфиры карбоновых кислот и ангидридов с алканолами описаны в патенте США № 4702850. Особенно желательным модификатором трения в сочетании с соединением титана является такой сложный эфир, как моноолеат глицерина (GMO).

Другие подходящие модификаторы трения включают молибденсодержащие модификаторы трения. Особенно предпочтительным молибденсодержащим модификатором трения является молибденорганический комплекс, полученный взаимодействием примерно 1 моля жирного масла, примерно 1,0-2,5 моль диэтаноламина и источника молибдена, достаточного для обеспечения наличия 0,1-12,0% молибдена по отношению к массе комплекса. Такой модификатор трения, как правило, не содержит серы и фосфора. Другие подходящие молибденсодержащие модификаторы трения включают диалкилдитиокарбаматы молибдена, как, например, раскрытые в патенте США № 4501678 и патенте США № 4479883, а также тримерные алкилдитиокарбаматы молибдена, как, например, раскрытые в патенте США № 5895779.

Описанные выше модификаторы трения включены в композиции смазочного масла, раскрытые в настоящей заявке, в количестве, эффективном для того, чтобы композиция надежно выдерживала тест Sequence VG в комбинации с соединением титана. Например, к титаносодержащей композиции смазочного масла может быть добавлен второй модификатор трения в количестве, достаточном для получения среднего показателя образования отложений в двигателе, превышающего примерно 8,2, и показателя засорения масляного фильтра, меньшего чем примерно 20%. Как правило, для обеспечения желаемого результата, второй модификатор трения может быть добавлен в количестве от примерно 0,01 мас.% до примерно 2,0 мас.% (AI) от общей массы композиции смазочного масла.

Металлосодержащий детергент

Металлосодержащие или образующие зольный остаток детергенты действуют как в качестве детергентов для уменьшения или устранения образования отложений, так и в качестве нейтрализаторов кислот или ингибиторов ржавления, тем самым уменьшая износ и коррозию и увеличивая время жизни двигателя. Молекулы детергентов, как правило, включают полярную концевую часть и длинный гидрофобный хвост, причем полярная концевая часть содержит соль металла, образованную кислотой органического происхождения. Эти соли могут содержать преимущественно стехиометрическое количество металла, и в этом случае они обычно характеризуются как нормальные или нейтральные соли, причем они могли бы иметь общую щелочность (TNB), которая может быть измерена согласно ASTM В-2896, от 0 до 80. В состав соединений можно включить значительные количества металлосодержащих оснований взаимодействием избытка соединения металла, такого как оксид или гидроксид, с газом кислотной природы, например диоксидом углерода. Полученный детергент с повышенным содержанием основания включает нейтральный детергент в качестве внешнего слоя мицеллы основания металла (например, карбоната). Такие основные детергенты могут иметь TBN 150 или выше и, как правило, от 250 до 450 или более.

Известные детергенты включают маслорастворимые нейтральные и основные сульфонаты, феноляты, сульфированные феноляты, тиофосфонаты, салицилаты и нафтенаты, а также другие маслорастворимые карбоксилаты металлов, особенно щелочных или щелочноземельных металлов, например натрия, калия, лития, кальция и магния. Наиболее часто применяемыми металлами являются кальций и магний, причем оба металла могут присутствовать в детергентах, применяемых в смазочных материалах, а также смеси кальция и/или магния с натрием. Особенно подходящими металлосодержащими ингредиентами являются нейтральные и основные сульфонаты кальция, имеющие TNB от примерно 20 до примерно 450, а также нейтральные и основные феноляты и сульфированные феноляты кальция, имеющие TNB от примерно 50 до примерно 450.

В раскрытых вариантах осуществления один или несколько детергентов на основе кальция могут применяться в количествах, которые соответствуют введению в композицию от примерно 0,05 до примерно 0,6 мас.% кальция, натрия или магния. Количество кальция, натрия или магния может быть определено эмиссионной спектроскопией с индуктивно связанной плазмой (ICP) по методике, описанной в ASTM D5185. Обычно металлосодержащий детергент является основным, и общая щелочность основного детергента находится в диапазоне от примерно 150 до примерно 450. Более желательно, чтобы детергент на основе металла являлся основным детергентом, полученным из сульфоната кальция. Композиции по раскрытым вариантам осуществления могут дополнительно включать либо нейтральные, либо основные магниевые детергенты, однако, как правило, раскрытые в настоящей заявке композиции смазочных масел не содержат магния.

Средства против износа

Средства против износа на основе дигидрокарбил дитиофосфатов металлов, которые могут быть добавлены в композиции смазочных масел по настоящему изобретению, включают дигидрокарбил дитиофосфаты металлов, где металл может быть щелочным или щелочноземельным металлом, или же алюминием, свинцом, оловом, молибденом, магнием, никелем, медью, титаном или цинком. Соли цинка наиболее широко применяются в смазочных маслах.

Дигидрокарбил дитиофосфаты металлов могут быть получены по известным методикам, с первоначальным получением дигидрокарбил дитиофосфорной кислоты (DDPA), обычно взаимодействием одного или нескольких спиртов или фенолов с P2S5 и последующей нейтрализацией полученной DDPA соединением металла. Например, дитиофосфорная кислота может быть получена взаимодействием смесей первичных и вторичных спиртов. С другой стороны, могут быть получены различные дитиофосфорные кислоты, в которых гидрокарбильные группы имеют полностью вторичный характер, а гидрокарбильные группы других кислот имеют полностью первичный характер. Для получения соли металла может быть использовано любое основное или нейтральное соединение металла, но чаще всего применяются оксиды, гидроксиды и карбонаты. Коммерческие присадки часто содержат избыток металла из-за применения избытка основного соединения металла при реакции нейтрализации.

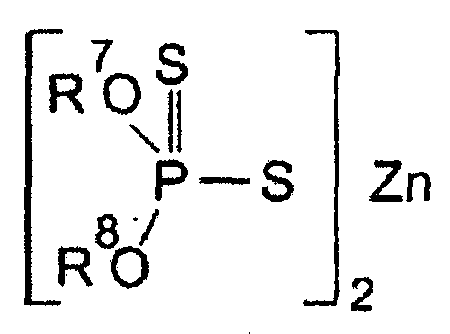

Обычно применяемые дигидрокарбил дитиофосфаты цинка (ZDDP) являются растворимыми в масле солями дигидрокарбил дитиофосфорных кислот, и они могут быть представлены следующей формулой:

в которой заместители R7 и R8 могут быть одинаковыми или различными гидрокарбильными радикалами, содержащими, от 1 до 18, как правило, от 2 до 12 атомов углерода, и в их число входят такие радикалы, как алкил, алкенил, арил, арилалкил, алкарил, а также циклические алифатические радикалы. Особенно желательно, чтобы группы R7 и R8 являлись алкильными группами с числом атомов углерода от 2 до 8. Так, например, радикалы могут представлять собой этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, амил, н-гексил, изогексил, н-октил, децил, додецил, октадецил, 2-этилгексил, фенил, бутилфенил, циклогексил, метилциклопентил, пропенил, бутенил. Для того чтобы добиться растворимости в масле, общее число атомов углерода (т.е. R7 и R8) в дитиофосфорной кислоте должно быть в основном примерно 5 или более. Следовательно, в число дигидрокарбил дитиофосфатов цинка могут входить диалкил дитиофосфаты цинка.

Для ограничения количества фосфора, вводимого в композицию смазочного масла вместе с ZDDP, до уровня, не превышающего 0,1 мас.% (1000 частей на миллион), желательно добавлять ZDDP в композицию смазочного масла в количествах, не превышающих примерно 1,1-1,3 мас.%, относительно общей массы композиции смазочного масла. В альтернативном варианте осуществления описанные в настоящей заявке смазочные композиции преимущественно не содержат ZDDP.

Кроме того, в композициях смазочных масел по настоящему изобретению могут присутствовать другие добавки, как, например, следующие.

Модификаторы вязкости

Функция модификаторов вязкости (VM) заключается в придании смазочному маслу работоспособности при высоких и низких температурах. Применяемые VM могут выполнять одну функцию или могут быть многофункциональными.

Кроме того, известны многофункциональные модификаторы вязкости, которые действуют также в качестве дисперсантов. Подходящими модификаторами вязкости являются полиизобутилен, сополимеры этилена и пропилена и альфа-олефинов с большей молекулярной массой, полиметакрилаты, полиалкилметакрилаты, сополимеры метакрилатов, сополимеры ненасыщенных дикарбоновых кислот и виниловых соединений, смешанные полимеры стирола и акриловых эфиров и частично гидрированные сополимеры стирола/изопрена, стирола/бутадиена и изопрена/бутадиена, а также частично гидрированные гомополимеры бутадиена и изопрена, и изопрена/дивинилбензола.

Ингибиторы окисления

Ингибиторы окисления или антиоксиданты уменьшают склонность базовых компонентов к разрушению в процессе эксплуатации, причем это разрушение может подтверждаться образованием таких продуктов окисления, как углеродистые отложения или нагар на металлических поверхностях, а также ростом вязкости. Эти ингибиторы окисления включают пространственно затрудненные фенолы, соли щелочноземельных металлов алкилфенолтиоэфиров, содержащих боковые алкильные цепи C5-C12, нонилфенолсульфид кальция, беззольные маслорастворимые феноляты и сульфированные феноляты, фосфорилированные и сульфированные или сульфированные углеводороды, эфиры фосфорной кислоты, тиокарбаматы металлов и маслорастворимые соединения меди, описанные в патенте США № 4867890.

Ингибиторы ржавления

Могут применяться ингибиторы ржавчины, выбранные из группы, состоящей из не ионных полиоксиалкиленполиолов и их сложных эфиров, полиоксиалкиленфенолов и анионных алкилсульфоновых кислот.

Ингибиторы коррозии

Могут применяться ингибиторы коррозии, содержащие медь и свинец, но их наличие, как правило, не требуется в составах по настоящему изобретению. В основном ингибирующими соединениями являются полисульфиды тиадиазолов, содержащие от 5 до 50 атомов углерода, их производные и полимеры. Типичными являются производные 1,3,4-тиадиазолов, как, например, описанные в патентах США №№ 2719125, 2719126 и 3087932. Другие аналогичные вещества описаны в патентах США №№ 3821236; 3904537; 4097387; 4107059; 4136043; 4188299 и 4193882. Другими добавками являются тио- и политиосульфенамиды тиадиазолов, как, например, приведенные в описании патента Великобритании № 1560830. Производные бензотриазолов также относятся к описываемому классу присадок. Если эти соединения включены в смазочную композицию, они, как правило, присутствуют в количестве, не превышающем 0,2 мас.% от действующего ингредиента.

Деэмульгаторы

Может применяться небольшое количество деэмульгирующего компонента. Подходящий деэмульгирующий компонент описан в EP 330522. Деэмульгирующий компонент может быть получен взаимодействием алкиленоксида с аддуктом, полученным реакцией бис-эпоксида с полиатомным спиртом. Деэмульгирующий компонент может применяться в количестве, не превышающем 0,1 мас.% действующего ингредиента. Подходящей является дозировка от 0,001 до 0,05 мас.% действующего ингредиента.

Средства для снижения температуры застывания

Средства для снижения температуры застывания, иначе известные как средства для улучшения текучести смазочных масел, понижают минимальную температуру, при которой жидкость будет течь или может быть налита. Такие присадки хорошо известны. Типовыми присадками этой группы, которые улучшают текучесть жидкостей при низкой температуре, являются сополимеры C8-C18 диалкилфумарата/винилацетата, полиалкилметакрилаты и т.п.

Противовспенивающие средства

Регулирование образования пены может быть достигнуто с помощью большого числа соединений, включая пеногасители типа полисилоксана, например силиконовое масло или полидиметилсилоксан.

Некоторые из упомянутых выше присадок могут обеспечивать достижение ряда эффектов; так, например, одна присадка может действовать в качестве дисперсанта-ингибитора окисления. Этот подход хорошо известен и не требует дальнейшей разработки.

Отдельные присадки могут быть введены в базовый компонент любым удобным способом. Так, каждый из компонентов может быть добавлен непосредственно к базовому компоненту или базовой смеси масел путем диспергирования или растворения в базовом компоненте или базовой смеси масел до желаемого уровня концентрации. Такое смешивание может проводиться при комнатной температуре или при повышенной температуре.

Предпочтительно все добавки за исключением модификатора вязкости и средства для понижения температуры застывания, смешивают с получением концентрата или описанного в настоящей заявке комплекса присадок, которые впоследствии добавляют к базовому компоненту для получения конечного состава смазки. Концентрат, как правило, будет иметь такой состав, чтобы присадка (присадки) содержались в надлежащих количествах для получения желаемой концентрации в конечном составе, в котором концентрат смешан с заранее определенным количеством основной смазки.

Указанный концентрат предпочтительно получают способом, описанным в патенте США № 4938880. В этом патенте описано получение премикса беззольного дисперсанта и металлосодержащих детергентов, которые подвергают предварительному смешиванию при температуре как минимум около 100°C. После этого премикс охлаждают до температуры как минимум 85°C и добавляют дополнительные компоненты.

В конечном составе смазочного масла может применяться от примерно 2 до примерно 20 мас.%, как правило, от примерно 4 до примерно 18 мас.% и желательно от примерно 5 до примерно 17 мас.% концентрата или комплекса присадок, тогда как остальной частью будет являться базовый компонент.

Пример 3

Для оценки эффекта уменьшения углеродистых отложений при применении смазочной композиции, полученной согласно раскрытым вариантам осуществления, проводили тест Sequence VG в двигателе. Тест Sequence VG пришел на смену тесту Sequence VE, ASTM D 5302 на образование отложений и нагара. В тесте Sequence VG измеряли способность моторного масла ингибировать образование отложений и нагара. Двигателем являлся бензиновый двигатель внутреннего сгорания со впрыском топлива с роликовым толкателем клапана, охлаждаемой крышкой клапанного механизма и экранами распределительного вала. Тест для каждого масла проводился в течение 216 часов и включал 54 цикла, каждый из которых состоял из трех различных стадий работы. В конце каждого теста определяли количество углеродистых отложений на крышках рычагов клапанов, экранах кулачков, кожухе цепи привода распределительного механизма, поддоне картера и дефлекторе поддона картера, клапанной коробке. Нагар определяли для юбок поршней и экранов кулачков. Засорение отложениями определяли для сетки масляного насоса и маслосъемных колец поршней. Кроме того, проводили проверку на "горячие" и "холодные" залипания компрессионных колец поршней.

Базовое масло представляло собой масло группы II, имевшее класс вязкости 5W-30. Контрольным прогоном (прогон 1) в тесте двигателя Sequence VG являлся прогон со смазочным маслом полного состава, содержавшим традиционную смесь дисперсанта и присадки, не содержавшей титана. Второй прогон (прогон 2) проводили со смазочной композицией, содержавшей тот же дисперсант и титаносодержащую присадку, с целью демонстрации эффективности титаносодержащей присадки для снижения образования отложений в двигателе. Оба масла не содержали средства против износа ZDDP.

Результаты теста Sequence VG, полученные по итогам прогона 2, показали значительное улучшение с точки зрения средних показателей образования отложений и нагара в двигателе, а также засорения сетки масляного фильтра, по сравнению с результатами теста, полученными по итогам прогона 1. Кроме того, эти результаты показывают, что значительное уменьшение образования отложений может быть получено без применения присадок ZDDP, которые обычно присутствуют в композициях смазочных моторных масел, что соответствует техническим условиям ILSAC GF-4 и/или API SM.

Применимость Ti присадок для уменьшения образования углеродистых отложений в двигателе не ограничена композицией, показанной в этом примере. Соответственно, конечные составы смазочных композиций, содержащих титановую присадку в масле группы I, могут включать базовые масла группы II, группы II+, группы III и группы IV, а также их смеси. Можно считать, что раскрытые варианты осуществления могут обеспечить значительное улучшение, относящееся к уменьшению образования углеродистых отложений в двигателе.

Во многих местах настоящего описания приводились ссылки на ряд патентов и патентных публикаций США. Все эти цитированные документы непосредственно и в полном объеме включены в настоящую заявку, как если бы они были полностью изложены в тексте заявки.

Все изложенные выше варианты осуществления допускают значительные изменения при их практической реализации. Соответственно, не имеется в виду, что варианты осуществления изобретения ограничены конкретными примерами, изложенными выше в тексте заявки. Скорее, описанные выше варианты осуществления находятся в рамках сути и объема приложенной формулы изобретения, включая их эквиваленты, отвечающие требованиям законодательства.

Заявители не предполагают сделать всеобщим достоянием любой из раскрытых вариантов осуществления изобретения, и в тех случаях, когда любые из раскрытых модификаций или изменений могут буквально не подпадать под формулу изобретения, они рассматриваются как часть изобретения согласно теории эквивалентов.

Использование: для смазывания двигателей внутреннего сгорания. Сущность: композиция содержит: по меньшей мере один дисперсант на основе сукцинимида, металлосодержащий детергент, по меньшей мере один антиоксидант, а также растворимое в углеводородах соединение титана - производное алкоксида титана с C6-C25 карбоновой кислотой. Предпочтительно, соединение титана представляет собой продукт реакции алкоксида титана с неодекановой кислотой. Описывается также поверхность со смазкой, способ уменьшения образования углеродистых отложений в двигателе внутреннего сгорания и концентрат присадок к смазке. Технический результат - уменьшение образования углеродистых отложений. 4 н. и 18 з.п. ф-лы, 2 табл., 3 пр.

1. Композиция смазочного масла, включающая базовое масло и, по меньшей мере, один дисперсант на основе сукцинимида, металлосодержащий детергент, по меньшей мере, один антиоксидант, а также растворимое в углеводородах соединение титана производное алкоксида титана с C6-C25 карбоновой кислотой, где композиция смазочного масла обладает улучшенными свойствами с точки зрения уменьшения образования углеродистых отложений по сравнению с такой же композицией смазочного масла, в которой отсутствует соединение титана, и где композиция не содержит соединения дигидрокарбилдитиофосфата цинка (ZDDP).

2. Композиция по п.1, в которой металлосодержащие детергенты выбраны из группы, состоящей из фенолята кальция, салицилата кальция, сульфоната кальция, фенолята магния, салицилата магния, сульфоната магния и их смесей.

3. Композиция по п.1, где детергент представляет собой сульфонат кальция с избытком основания.

4. Композиция по п.1, где детергент представляет собой сульфонат магния с избытком основания.

5. Композиция по п.1, в которой титан, содержащийся в соединении титана, присутствует в количестве от примерно 10 до примерно 500 млн-1.

6. Композиция по п.1, где указанные карбоновые кислоты выбраны из группы, главным образом состоящей из циклогексанкарбоновой кислоты, фенилуксусной кислоты, бензойной кислоты, неодекановой кислоты и их смесей.

7. Композиция по п.6, где указанное соединение титана содержит продукт реакции алкоксида титана с неодекановой кислотой.

8. Композиция по п.1, дополнительно включающая модификатор трения, где в модификатор трения входят не содержащие серы и фосфора, растворимые в углеводородах соединения молибдена, которые присутствуют в количестве от примерно 0,01% до примерно 0,5% от общей массы композиции.

9. Композиция по п.8, дополнительно включающая второй модификатор трения, выбранный из группы, состоящей из не содержащих металл сложноэфирных соединений и азотсодержащих соединений.

10. Композиция по п.9, где во второй модификатор трения входит соединение, выбранное из группы, состоящей из алкоксипроизводных аминов, алкоксипроизводных аминоэфиров и тиадиазолов.

11. Композиция по п.9, где второй модификатор трения включает моноолеат глицерина.

12. Способ уменьшения образования углеродистых отложений в двигателе внутреннего сгорания, который включает: (1) добавление в двигатель композиции смазочного масла по п.1 и (2) эксплуатацию указанного двигателя.

13. Поверхность со смазкой, включающей смазочную композицию, уменьшающую образование углеродистых отложений, включающую базовое масло смазочной вязкости, а также комплекс присадок, включающий, по меньшей мере, один дисперсант на основе сукцинимида, металлосодержащий детергент, по меньшей мере, один антиоксидант, а также растворимое в углеводородах соединение титана производное алкоксида титана с C6-C25 карбоновой кислотой, где смазочная композиция обладает улучшенными свойствами с точки зрения уменьшения образования углеродистых отложений по сравнению с той же смазочной композицией, в которой отсутствует соединение титана, и где композиция не содержит соединения дигидрокарбилдитиофосфата цинка (ZDDP).

14. Поверхность по п.13, где в число поверхностей входит трансмиссия.

15. Поверхность по п.13, где в число поверхностей входит внутренняя поверхность или узел двигателя внутреннего сгорания.

16. Поверхность по п.13, где в число поверхностей входит внутренняя поверхность или узел двигателя с воспламенением от сжатия.

17. Поверхность по п.13, где в число детергентов входит материал, выбранный из группы, состоящей из фенолята кальция, салицилата кальция, сульфоната кальция, фенолята магния, салицилата магния, сульфоната магния и их смесей.

18. Поверхность по п.13, где смазочная композиция дополнительно включает модификатор трения, выбранный из группы, состоящей из сложных эфиров глицерина, аминосоединений, соединений молибдена, не содержащих фосфор и серу, а также смесей двух или нескольких компонентов из числа перечисленных.

19. Поверхность по п.13, где поверхность включает движущиеся части транспортного средства.

20. Поверхность по п.13, где комплекс присадок дополнительно содержит модификатор трения, выбранный из сложных эфиров глицерина, аминосоединений, не содержащих фосфор и серу соединений молибдена, а также смесей двух или нескольких компонентов из числа перечисленных.

21. Поверхность по п.13, где движущиеся части включают дизельный двигатель, работающий в тяжелом режиме.

22. Концентрат присадок к смазке, предназначенных для обеспечения пониженного образования отложений смазочной композицией, включающий по меньшей мере один дисперсант на основе сукцинимида, а также растворимое в углеводородах соединение титана производное алкоксида титана с C6-C25 карбоновой кислотой, обеспечивающее наличие от примерно 10 до примерно 1000 частей титана на миллион частей смазочной композиции, достаточное для уменьшения образования отложений во время применения смазочной композиции до уровня, меньшего, чем уровень образования отложений во время применения смазочной композиции, в которой отсутствует соединение титана, причем смазочная композиция, содержащая концентрат присадок, дополнительно содержит базовое масло смазочной вязкости, металлосодержащий детергент и, по меньшей мере, один антиоксидант и где композиция не содержит соединения дигидрокарбилдитиофосфата цинка (ZDDP).

| WO 2006105022 A1, 05.10.2006 | |||

| US 20060014651 A1, 05.10.2006 | |||

| Способ управления и контроля состояния поливных агрегатов автоматической оросительной системы и устройство для его осуществления | 1990 |

|

SU1702973A1 |

| US 5567342 A, 22.10.1996 | |||

| Присадка к смазочным маслам и смазочное масло | 1989 |

|

SU1836413A3 |

Авторы

Даты

2012-04-27—Публикация

2007-12-05—Подача