Изобретение относится к лабораторной измерительной технике, более конкретно к приборам и методам контроля природной среды, веществ, материалов и изделий, и может использоваться в пищевой промышленности.

С помощью типового лабораторного оборудования осуществляется классический и при этом самый простой метод определения количества слабосвязанной влаги и влагосвязывающей способности пищевых продуктов - метод прессования, он же метод Грау-Гамм в модификации ВНИИМПа. Этот известный метод основан на определении количества воды, выделяемой из продукта при легком прессовании и которая впитывается фильтровальной бумагой, образуя влажное пятно. Размер пятна зависит от способности мяса удерживать воду. Карандашом (химическим) (пометка автора изобретения) на фильтровальной бумаге очерчиваются контуры вокруг спрессованного продукта и влажного пятна и после высушивания на воздухе с помощью планиметра определяют площади пятен, образованных спрессованным продуктом и выделившейся влагой, впитанной фильтровальной бумагой. Размер влажного пятна вычисляют по разности между общей площадью пятна и площадью пятна, образованного спрессованным продуктом. Экспериментально установлено, что 1 см2 площади влажного пятна фильтра соответствует 8,4 мг воды.

Влагосвязывающую способность определяют по содержанию прочносвязанной влаги методом вычитания из общего содержания влаги в продукте количества слабосвязанной влаги, выделенной из структуры продукта. То есть массовая доля прочносвязанной влаги равна разности массовой доли общей влаги и массовой доли слабосвязанной влаги в пищевом продукте [Журавская Н.К., Гутник Б.Е., Журавская Н.А. Технохимический контроль производства мяса и мясопродуктов. - М.: Колос, 2001. С.55-56, Антонова Л.В., Глотова И.А., Рогов И.А. Методы исследования мяса и мясных продуктов. - М.: Колос, 2001. С.230-233].

Основным недостатком этого метода является большая трудоемкость вследствие необходимости проведения свыше 10 различных (ручных) операций и невысокая точность измерения - уровень погрешности составляет 5-6%, иногда до 8%, и большая общая продолжительность процедуры определения.

Наиболее близким по технической сущности и достигаемому результату является прибор для измерения количества слабосвязанной влаги пищевых продуктов, в том числе при последующем определении их влагосвязывающей способности - капиллярный волюметр Хофмана (ФРГ, 1980 г.), [DE 25 29 446 С3, Int. Cl2.: G01N 33/12. Verfahren und Vorrichtung zum Messen des Wasserbindungsvermögens von Fleisch / Hofmann, Klaus, Dipl. - Chem. Dr., 8650 Kulmbach. - Aktenzeichen: P 25 29 446.6-52; Anmeldetag: 02.07.1975; Offenlegungstag: 27.01.1977; Bekanntmachungstag: 03.01.1980; Ausgabetag: 11.09.1980]. Измерение количества слабосвязанной влаги в продукте с помощью этого прибора основано на всасывающей способности пористого гипсового тела. Влага в жидкой форме из продукта, всасываемая под действием капиллярных сил гипса, вытесняет из пор гипсового тела соответствующее количество воздуха, которое определяют объемно-аналитическим методом по высоте столба жидкости в капиллярной трубке с делениями. Непрерывное проникновение выделяющейся влаги из продукта в гипсовое тело позволяет проводить кинематическое измерение.

Сравнительные исследования показали, что между капиллярно-объемным методом и методом прессования существует высокий уровень корреляции.

Преимущество этого экспресс-метода состоит в том, что масса исследуемой пробы продукта не влияет на результаты измерения. Кроме того, конструкция прибора несложная, что позволяет обучиться методике работы за относительно короткое время. Капиллярно-объемный метод применим для измерения количества слабосвязанной влаги пищевых продуктов, в том числе при определении их влагосвязывающей способности, в производственных условиях. Преимущества этого метода заключаются также в простоте и высокой скорости проведения анализа как измельченных пищевых систем, так и отдельных кусков и даже мясных туш. Кроме того, измерения не требуют специальных вычислений значений количества слабосвязанной влаги пищевых продуктов, а только влагосвязывающей способности. Капиллярно-объемный метод позволяет измерять динамику этих показателей, например при созревании, посоле и других технологических процессах при производстве пищевых, в том числе мясных, продуктов. Возможна также автоматизация измерений.

Недостатками этого метода и прибора является следующее. При проведении измерения следует обращать особое внимание на то, чтобы поверхность среза пробы пищевого продукта всегда была свежей и по возможности гладкой. Неровности на ее поверхности ведут к тому, что гипсовое тело полностью не контактирует с поверхностью продукта. В этом случае может произойти либо сжатие промежуточного воздуха в капиллярах гипсового тела и, как следствие этого, завышение результатов измерения, либо нарушение герметизации между прилегающими к гипсовому телу пластмассовым кольцом и пробой продукта. В последнем случае будет происходить утечка вытесняемой влагой из продукта воздуха у нижнего края, что вообще может привести к падению отсчитываемого столба жидкости в измерительной трубке. А также для проведения каждого анализа нужно брать новое гипсовое тело, так как содержащиеся в жидкой фазе влаги пищевого продукта, например в мясном соке, белковые и другие вещества частично засоряют тонкие капилляры в гипсе, и вследствие этого всасывающая способность гипса ухудшается [Рогов И.А. Методы определения водосвязывающей способности и активности воды в мясе и мясопродуктах. Метод. указ. / И.А.Рогов, В.Н.Кулагин, Г.П.Казюлин, А.Ю.Камербаев, У.Ч.Чоманов. - М.: МИПБ, 1990. - 20 с., Фатьянов Е.В. Содержание и состояние влаги в мясе и мясопродуктах. Учебное пособие для студентов и метод. указ. - Саратов: Саратовская государственная академия ветеринарной медицины и биотехнологии, 1995. - 36 с.].

Задача направлена на разработку полуавтоматического измерительного устройства, в котором основным рабочим органом является одинарный измерительный капилляр (или трубка) из стекла многоразового использования и с единым центром контакта с выделяющейся из исследуемого пищевого продукта влагой в жидком агрегатном состоянии. Это позволяет сделать работу прибора более надежной, а также упростить и ускорить процедуру измерения количества слабосвязанной влаги в пищевых продуктах, в том числе при определении их влагосвязывающей способности.

Поставленная техническая задача решается исходя из того, что единый капилляр обладает в значительной степени большим внутренним диаметром, чем каждый из многочисленных капилляров в гипсовом теле, и вследствие этого капиллярные силы внутри него и всасывающая способность слишком малы, чтобы без внешнего воздействия перемещать слабосвязанную влагу из структуры продукта. Положительным свойством единого капилляра является возможность его многократной очистки от белковых и других веществ с помощью обычных моющих растворов и воды путем промывания под небольшим давлением.

Поэтому в данном изобретении предлагается объединить капиллярно-объемный метод с методом прессования. Только при прессовании образца пищевого продукта прилагать воздействие не с помощью груза или откалиброванной пружины, а путем воздействия на слой продукта разностью атмосферного и вакуумного давлений, как это осуществляется в вакуумных установках на основе воронки Бюхнера и колбы Бунзена (лабораторный нутч-фильтр) или на основе стеклянного тигля для фильтрования с пористым дном для отгонки и фильтрации жидкой фракции из физико-химических гетерогенных систем [Лабораторные работы по органической химии. Под ред. О.Ф.Гинзбурга и А.А.Петрова. Учеб. пособие для химико-технологических специальностей вузов. Изд. 3-е. М.: Высшая школа, 1974. С.19-20]. К тому же вакуумное воздействие отличается большей гибкостью и оперативностью по сравнению с механическим воздействием. Также в основу разрабатываемого прибора взяты отдельные устройства, узлы и детали, применяющиеся в вакуумных манометрических установках для определения активности воды в пищевых продуктах [Рогов И.А. Методы определения активности воды в пищевых продуктах. Метод. указ. / И.А.Рогов, В.Н.Кулагин, Е.В.Фатьянов. - М.: МТИММП, 1986. - 38 с., Рогов И.А. Определение активности воды мяса и мясопродуктов / И.А.Рогов, Г.П.Казюлин, И.М.Тюгай, У.Ч.Чоманов и др. Метод. указ. к лаб. раб. для студ. спец. 1009 и 1718. - М.: МТИММП, 1987. - 7 с.].

Поставленная задача решается предлагаемым вакуумным капиллярным прибором для определения количества слабосвязанной влаги в пищевых продуктах, включающим:

защитный кожух вместе с люками, закрывающий от окружающей среды конструктивные элементы и узлы прибора, находящиеся под вакуумным давлением, и изготовленный из прозрачного ударопрочного материала;

воронку Бюхнера, в нижней части соединенную с колбой Бунзена посредством измерительного капилляра из стекла, оснащенного измерительной шкалой, и посредством вакуумного крана и трубкой для отвода воздуха из колбы Бунзена, а в верхней части закрывающейся вакуумным колпаком, и разделяющейся на верхнюю и нижнюю части пористой прочной перегородкой, закрепленной с помощью опорного уплотнительного кольца, для герметичного размещения сверху кружка из пористого фильтрующего водостойкого материала, исследуемого образца пищевого продукта в рабочем объеме воронки Бюхнера и кружка из воздухонепроницаемой пленки, и обе части которой вместе с колбой Бунзена посредством трубки для отвода воздуха из колбы Бунзена соединены с вакуумной системой, состоящей из вакуум-насоса с электрическим/электромеханическим приводом, патрубка откачки воздуха, газового манометра, вакуумной ловушки, патрубка впуска воздуха, вакуумных кранов для управления распределением воздуха, приводимых в движение электродвигателями посредством механического синхронизированного привода, оснащенными пультом управления вместе с автоматическим коммутатором работы электродвигателей, диском индикации рабочего состояния измерительного устройства вместе со стрелкой-указателем и сетевым блоком электропитания.

Предлагаемое устройство отличается от прототипа следующими признаками:

- применение выделения слабосвязанной влаги методом прессования из структуры исследуемого пищевого продукта с помощью воронки Бюхнера и колбы Бунзена за счет разности вакуумного и атмосферного давления воздуха на нижней и верхней стороне слоя продукта, создаваемой вакуумной системой;

- прямое измерение объема выделенной из продукта слабосвязанной влаги с помощью измерительного капилляра из стекла, оснащенного измерительной шкалой, и определение массы чистой воды расчетным методом по формуле;

- использование в приборе измерительного капилляра из стекла многоразового использования с возможностью его очистки методом промывания под небольшим давлением, создаваемым с помощью вакуумной системы;

- использование в вакуумной системе прибора электромеханического синхронизированного привода для вращения вакуумных кранов управления распределением воздуха;

- установка защитного кожуха из прозрачного ударопрочного материала вместе с люками, закрывающего часть прибора, находящуюся под вакуумным давлением, для обеспечения безопасности работы оператора.

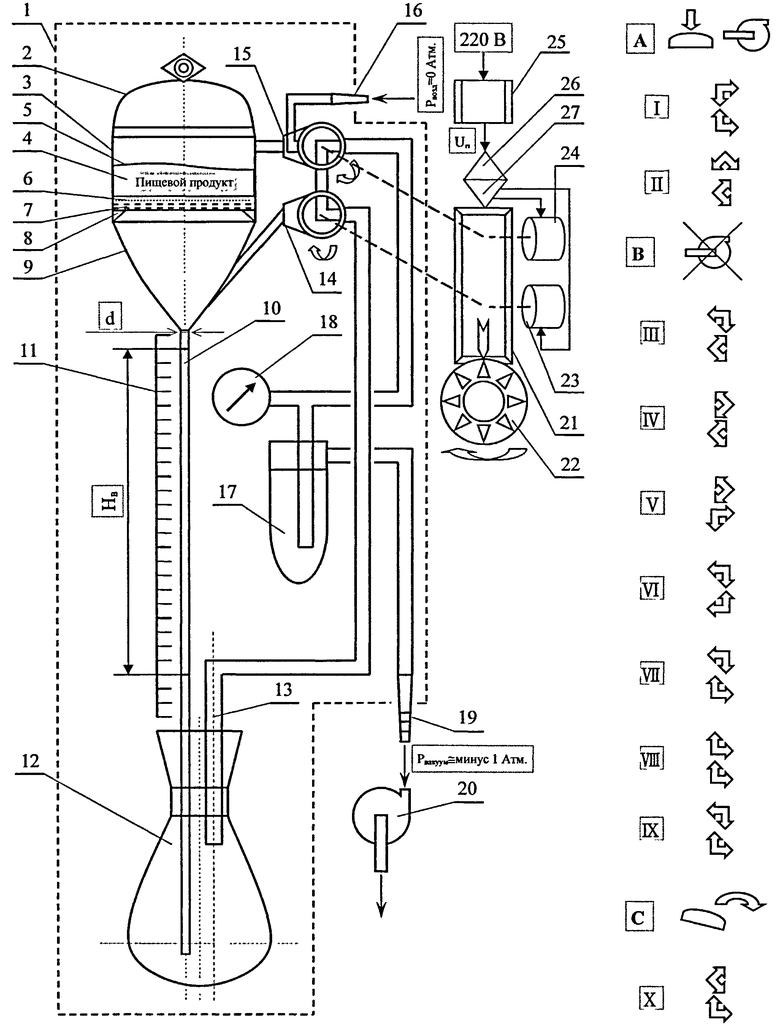

На чертеже (фиг.) приведена схема предлагаемого вакуумного капиллярного прибора для определения количества слабосвязанной влаги в пищевых продуктах, основными элементами которой являются: воронка Бюхнера вместе с вакуумным колпаком, измерительный капилляр, колба Бунзена, вакуумная система с вакуумными кранами, электромеханический привод вакуумных кранов.

Измерительное устройство состоит из следующих компонентов:

защитного кожуха 1 из прозрачного ударопрочного материала вместе с люками для механической изоляции стеклянной части прибора от окружающей среды;

вакуумного колпака 2 из стекла со шлифом, закрывающего верхнюю часть воронки Бюхнера 3 из стекла, образующей рабочий объем 4 с исследуемым образцом пищевого продукта, в свою очередь, герметично накрываемым сверху кружком из воздухонепроницаемой пленки 5 и размещенным без воздушных зазоров на кружке из пористого фильтрующего водостойкого материала 6, расположенного на пористой прочной перегородке 7 из стекла, закрепленной с помощью опорного уплотнительного кольца 8 из стекла и отделяющей нижнюю часть воронки Бюхнера 9 из стекла и связанного с ней вертикально расположенного измерительного капилляра 10 из стекла с внутренним диаметром «d» вместе с измерительной шкалой 11, нижний конец которого связан с колбой Бунзена 12 со стеклянной пробкой и шлифами вместе с трубкой для отвода воздуха 13 из колбы Бунзена; подсоединенного к пей вакуумного крана 14 из стекла со шлифами - для нижней части воронки Бюхнера, соединенного с ним вакуумного крана 15 из стекла со шлифами - для верхней части воронки Бюхнера, присоединенного к нему патрубка впуска воздуха 16 и связанного с краном посредством стеклянной трубки вакуумной ловушки 17 из стекла с пробкой и шлифами вместе с газовым манометром 18, выход которой подключен к патрубку откачки воздуха 19, соединенного с помощью вакуумного гибкого шланга с вакуум-насосом 20 с электрическим/ электромеханическим приводом;

механического синхронизированного привода 21 для вакуумных кранов, рабочее состояние которого и всего измерительного устройства отображается диском индикации 22 вместе со стрелкой-указателем и приводимого в движение электродвигателями 23 и 24 для вращения вакуумных кранов 14 и 15 соответственно, электрический ток к которым подается от сетевого блока электропитания 25 посредством пульта управления 26 вместе с автоматическим коммутатором 27 работы электродвигателей, соосно связанного, в свою очередь, с механическим синхронизированным приводом.

Несущая рама (шасси) измерительного устройства вместе с крепежными элементами, а также корпус электромеханического привода на схеме условно не показаны.

ВНИМАНИЕ! При эксплуатации вакуумных установок и приборов (в том числе манометрических), выполненных из стекла и работающих под избыточным давлением Ррабоч≅ минус 1 атм, требуется соблюдать следующие основные ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ:

1) Работать на вакуумном приборе следует только под руководством специально подготовленного лабораторного персонала, без присутствия которого работать на данном оборудовании ЗАПРЕЩЕНО!!!

2) К эксплуатации вакуумных установок и приборов, выполненных из стекла и работающих под избыточным давлением Ррабоч≅ минус 1 атм, допускается только подготовленный персонал, прошедший инструктаж по СПЕЦИАЛЬНЫМ ПРАВИЛАМ ТЕХНИКИ БЕЗОПАСНОСТИ;

3) В лаборатории должно быть хорошее освещение;

4) Работать следует только в защитной маске (защитных очках);

5) При нахождении вакуумной установки или прибора (в том числе манометрических) под вакуумом нужно избегать даже малейших соударений и сотрясений стеклянных деталей устройства во избежание взрыва (НЕ ОТКРЫВАТЬ ЗАЩИТНЫЙ КОЖУХ!!!);

6) Запрещается использовать в вакуумном приборе плоскодонные колбы и воронки с вакуумными крышками плоской формы. Допускаются к применению круглодонные колбы (сферической или каплевидной формы) и воронки с вакуумными крышками арочного (сферического) профиля.

Вакуумный капиллярный прибор для определения количества слабосвязанной влаги в пищевых продуктах работает следующим образом.

На диаграмме (фиг.) составлена последовательность операций (действий) и сопровождающихся процессов, происходящих в ходе всей процедуры измерения, при указанных положениях вакуумных кранов 14 и 15, и таким образом составлен алгоритм работы измерительного устройства.

А - извлечение исследованного образца продукта, закладка нового образца продукта, установка вакуумного колпака 2, включение вакуум-насоса 20;

I - общая откачка воздуха из системы;

II - закрытие подачи вакуума в систему;

В - выключение вакуум-насоса и выдержка исследуемого образца продукта под общим вакуумом;

III - впуск давления атмосферного воздуха в верхнюю часть воронки Бюхнера 3;

IV - закрытие подачи давления атмосферного воздуха;

V - уравновешивание давления воздуха между нижней частью воронки Бюхнера 9 и колбой Бунзена 12, замер высоты (разности уровней) столба жидкости в измерительном капилляре 10 с помощью измерительной шкалы 11;

VI - впуск давления атмосферного воздуха в нижнюю часть воронки Бюхнера и очистка капилляра от жидкости;

VII - впуск давления атмосферного воздуха в колбу Бунзена;

VIII - отталкивание пористой подложки с исследованным образцом продукта давлением воздуха;

IX - общий впуск давления атмосферного воздуха в систему;

С - съем вакуумного колпака;

X - установка вакуумных кранов в положение подготовки к общей откачке воздуха из системы.

Вакуумные краны 14 и 15 приводятся во вращательное движение с помощью электромеханического привода, а именно электродвигателями 23 и 24 соответственно посредством механического синхронизированного привода 21. Работой электродвигателей управляет пульт управления 26 вместе с автоматическим коммутатором 27. Последний узел данного прибора управляется, в свою очередь, механическим синхронизированным приводом. Рабочее состояние измерительного устройства оценивается по рабочему положению механического синхронизированного привода с помощью диска индикации 22 вместе со стрелкой-указателем. Электрический ток для работы электромеханического привода, в том числе электродвигателей, подается от сетевого блока электропитания 25, понижающего напряжение с 220 В до рабочего напряжения постоянного тока Uп.

Прибор в состоянии «А»:

В рабочем объеме 4 верхней части воронки Бюхнера 3 размещается исследуемый образец пищевого продукта на кружке из пористого фильтрующего водостойкого материала 6, который, в свою очередь, покрывает пористую прочную перегородку 7 из стекла, установленную на опорном уплотнительном кольце 8 из стекла. Исследуемый образец продукта сверху накрывается или запечатывается кружком из воздухонепроницаемой пленки 5. Воронка Бюхнера сверху герметично закрывается вакуумным колпаком 2. Включается вакуум-насос 20.

Прибор в состоянии I:

С помощью вакуум-насоса через патрубок откачки воздуха 19 осуществляется вакууммирование внутренних полостей стеклянной части прибора под избыточным давлением воздуха Рвакуум≅ минус 1 атм и дегазация исследуемой пробы продукта с верхней и нижней сторон. Процесс контролируется газовым манометром 18. Стеклянная часть прибора соединена с вакуум-насосом посредством вакуумной ловушки 17 для предотвращения попадания внутрь него частиц продукта и влаги.

Прибор в состоянии II:

Закрываются оба вакуумных крана и тем самым перекрывают подачу вакуума в систему.

Прибор в состоянии «В»:

Выключается вакуум-насос, исследуемый образец выдерживается под общим вакуумом с целью перемещения слабосвязанной влаги из его центрального и средних слоев к внешнему слою за счет градиента давлений в структуре продукта.

Прибор в состоянии III:

В верхнюю часть воронки Бюхнера 3 через патрубок впуска воздуха 16 впускается воздух с атмосферным давлением (избыточное давление воздуха Рвозд=0 атм) и продавливает из структуры продукта слабосвязанную влагу через пористую перегородку в нижнюю часть воронки Бюхнера 9, в которой находится в это время вакуум. Отделенная жидкость поступает в измерительный капилляр 10, высота столба которой контролируется с помощью измерительной шкалы 11. Выдержка исследуемой пробы продукта под разностью давления воздуха заканчивается в момент наступления стабилизации высоты столба жидкости внутри измерительного капилляра.

Прибор в состоянии IV:

Закрывается вакуумный кран 15 и тем самым перекрывает подачу давления атмосферного воздуха в систему.

Прибор в состоянии V:

Уравновешивается давление воздуха в нижней части воронки Бюхнера 9 и колбе Бунзена 12 с целью надежно стабилизировать уровни жидкости внутри измерительного капилляра, после чего производится точный замер высоты столба выделенной слабосвязанной влаги с помощью измерительной шкалы 11.

Прибор в состоянии VI:

По окончании замера в нижнюю часть воронки Бюхнера впускается воздух с атмосферным давлением и выталкивает столб жидкости из измерительного капилляра в колбу Бунзена, тем самым, очищая его для проведения последующего очередного замера.

Прибор в состоянии VII:

Осуществляется впуск воздуха с атмосферным давлением в колбу Бунзена через трубку для отвода воздуха 13.

Прибор в состоянии VIII:

Создается небольшое разряжение воздуха в верхней части воронки Бюхнера 3 и за счет разности давлений снизу кружка из пористого фильтрующего водостойкого материала 6 и сверху исследуемой пробы продукта осуществляется пневматическое отталкивание двух последних от пористой прочной перегородки 7 с целью облегчить последующее извлечение образца продукта из рабочего объема воронки Бюхнера.

Прибор в состоянии IX:

Производится общий впуск давления атмосферного воздуха в систему.

Прибор в состоянии «С»:

Снимается вакуумный колпак 2.

Прибор в состоянии Х:

Установка вакуумных кранов в положение готовности к общей откачке воздуха из системы.

По окончании цикла работы прибора осуществляется извлечение отработанной пробы пищевого продукта. Устройство готово к исследованию нового образца продукта.

Примечание: От одного вакуум-насоса (вакуумной установки) может работать одновременно несколько вакуумных капиллярных приборов для определения количества слабосвязанной влаги в пищевых продуктах. При этом общими узлами будут вакуумная ловушка, газовый манометр, а в отдельных случаях - электромеханический привод для вакуумных кранов.

На практике предлагаемое устройство работает следующим образом.

Перед первым пуском прибора на рабочие поверхности всех стеклянных шлифов узлов прибора следует нанести вакуумную смазку тонким слоем, предварительно протерев их тканевой салфеткой или тампоном, смоченной 96%-ным этиловым спиртом.

ВНИМАНИЕ! Тампон должен быть изготовлен из ткани или другого материала, не содержащего в структуре ворс. Категорически запрещается использовать вату! Оставшийся па шлифах ворс нарушит герметичность вакуумной установки (прибора).

Во время первого пуска прибора следует установить вакуумные краны 14 и 15 в положение IX (смотрите диаграмму на фигуре) с помощью пульта управления 26 и автоматического коммутатора 27, руководствуясь показаниями диска индикации 22 рабочего состояния измерительного устройства вместе со стрелкой-указателем, открыть рабочий люк защитного кожуха 1, открыть вакуумный колпак 2, затем установить вакуумные краны 14 и 15 в положение X, в верхней части воронки Бюхнера 3 на пористой прочной перегородке 7 разместить кружок из пористого фильтрующего водостойкого материала 6 (фильтровальная бумага), сверху него в рабочем объеме 4 разместить образец исследуемого пищевого продукта, предварительно определив его вес (массу), обязательно с плотным герметичным соприкосновением с внутренней боковой стенкой верхней части воронки Бюхнера, сверху образец продукта плотно герметично закрыть (запечатать) кружком из воздухонепроницаемой пленки 5 (полиэтилен). Затем герметично закрыть верхнюю часть воронки Бюхнера вакуумным колпаком, включить вакуум-насос 20 и установить вакуумные краны 14 и 15 в положение I. Производить общую откачку воздуха из вакуумной системы до тех пор, пока газовый манометр 18 не отобразит снижение давления воздуха внутри прибора до значения Ррабоч≅ минус 1 атм. Установить вакуумные краны 14 и 15 в положение II и выключить вакуум-насос. Выдержать образец продукта под общим вакуумом до прекращения интенсивного выделения капельной влаги из его структуры.

Установить вакуумные краны 14 и 15 в положение III и осуществлять выпрессовывание слабосвязанной влаги из структуры продукта до тех пор, пока не стабилизируется высота столба (разность уровней) выделившейся жидкости «Нв» внутри измерительного капилляра 10 с внутренним диаметром «d». Установить вакуумные краны 14 и 15 в положение IV, продолжить выдержку исследуемого образца под разностью давлений воздуха и окончательно удостовериться в стабилизации высоты столба влаги внутри измерительного капилляра. Установить вакуумные краны 14 и 15 в положение V и осуществить замер высоты столба (разности уровней) влаги внутри измерительного капилляра с помощью измерительной шкалы 11 (или специального оптического прибора с целью проведения высокоточных измерений).

Установить вакуумные краны 14 и 15 в положение VI и тем самым очистить измерительный капилляр 10 от влаги внутри него за счет разности давления воздуха на его концах, при этом отработанная жидкость остается в колбе Бунзена до окончания текущей экспериментальной серии.

Установить вакуумные краны 14 и 15 в положение VII и впустить давление атмосферного воздуха в колбу Бунзена, затем установить вакуумные крапы в положение VIII и тем самым осуществить отталкивание пористой подложки с исследованным образцом продукта давлением воздуха с целью упростить последующую процедуру удаления исследованного образца продукта из рабочего объема воронки Бюхнера.

Установить вакуумные краны 14 и 15 в положение IX и произвести общий впуск давления атмосферного воздуха в систему, затем снять вакуумный колпак 2 и установить вакуумные краны в положение Х и тем самым подготовить прибор к общей откачке воздуха из системы.

Только после этих операций осуществляется извлечение исследованного образца продукта вместе с кружком из пористого фильтрующего водостойкого материала 6 и кружком из воздухонепроницаемой пленки 5, закладка нового исследуемого образца в рабочий объем 4 с предварительным размещением на пористой прочной перегородке 7 нового кружка из пористого фильтрующего водостойкого материала 6. После чего образец продукта плотно герметично накрывают новым кружком из воздухонепроницаемой пленки 5 и герметично устанавливают вакуумный колпак 2 (с предварительным нанесением нового слоя вакуумной смазки на поверхность шлифа его ободка) и включают вакуум-насос 20. Далее весь вышеописанный цикл проведения измерения количества слабосвязанной влаги в продукте повторяется для нового исследуемого образца.

Масса чистой воды в слабосвязанной влаге, выделившейся из пищевого продукта, рассчитывается по формуле:

где Мссв - масса чистой воды в слабосвязанной влаге, г;

d - внутренний диаметр измерительного капилляра, см;

Нв - высота столба жидкости внутри измерительного капилляра, см;

ρв - плотность чистой воды внутри измерительного капилляра без содержащихся в слабосвязанной влаге растворенных веществ, г/см3;

плотность чистой воды принимается равной ρв=1 г/см3.

Массовая доля прочносвязанной влаги (воды) по отношению к общей массе пищевого продукта (В, %) и массовая доля прочносвязанной влаги (воды) по отношению к массе общей влаги (B1, %) рассчитываются по общепринятым формулам, например, приведенным в работе [Журавская Н.К., Гутпик Б.Е., Журавская Н.А. Технохимический контроль производства мяса и мясопродуктов. - М.: Колос, 2001. С.55-56].

После проведения серии экспериментов измерительный капилляр 10 и пористую прочную перегородку 7 промывают водой вместе с моющим средством, а затем чистой водой, путем продавливания за счет разности давления в узлах прибора. Для этого вместо исследуемого образца в рабочий объем воронки Бюхнера наливают воду/моющий раствор и проводят весь вышеописанный цикл работы прибора. Таким же образом следует промыть прибор чистой водой.

Затем снимается или откидывается защитный кожух прибора, от стеклянной части прибора отсоединяют механический синхронизированный привод. Стеклянные детали и узлы очищаются от остатков пищевого продукта и жидкости, выделенной из продукта в процессе измерений, с рабочих поверхностей стеклянных шлифов удаляется вакуумная смазка тампоном или тканевой салфеткой, смоченной 96%-ным этиловым спиртом. Затем стеклянные детали и узлы отмывают водой с моющим средством, промывают чистой водой и просушивают либо в сушильном шкафу, либо сухой тканевой или бумажной салфеткой, а затем - на открытом воздухе.

Во время разборки прибора с рабочих поверхностей всех стеклянных шлифов удаляется вакуумная смазка тампоном или тканевой салфеткой, смоченной 96%-ным этиловым спиртом.

После просушивания узлов и деталей стеклянной части прибора на рабочие поверхности всех шлифов наносится вакуумная смазка, осуществляется сборка стеклянной части прибора, присоединяют механический синхронизированный привод и закрывают всю конструкцию защитным кожухом. Вакуумные краны рекомендуется оставлять в положении IX - общий впуск давления атмосферного воздуха в систему.

Технический результат

Разработан полуавтоматический вакуумный капиллярный прибор, реализующий модифицированный метод измерения количества слабосвязанной влаги в пищевых продуктах, в том числе при определении их влагосвязывающей способности, представляющий собой комбинацию метода прессования, вакуумной фильтрации водных растворов с помощью воронки Бюхнера и колбы Буизена, и капиллярно-объемного метода. По сравнению с ближайшим аналогом предлагаемое измерительное устройство отличается большей надежностью и оперативностью в работе. Все детали, рабочие органы и другие узлы прибора, за исключением расходных материалов - многоразового использования.

Также от одного вакуум-насоса (вакуумной установки) может работать одновременно несколько вакуумных капиллярных приборов для определения количества слабосвязанной влаги в пищевых продуктах. При этом общими узлами будут вакуумная ловушка, газовый манометр, а в отдельных случаях - электромеханический привод для вакуумных кранов. Это техническое решение является особенно удобным при организации производственно-контрольной лаборатории на пищевых предприятиях.

Изобретение относится к лабораторной измерительной технике и может быть использовано в пищевой промышленности. Вакуумный капиллярный прибор для определения количества слабосвязанной влаги в пищевых продуктах включает защитный кожух (1) с люками, воронку Бюхнера (3), в нижней части соединенную с колбой Бунзена (12) посредством капилляра (10) из стекла, оснащенного измерительной шкалой, и посредством вакуумного крана (14) и трубки для отвода воздуха из колбы Бунзена (13). Воронка Бюхнера (3) закрыта вакуумным колпаком (2) и разделена на верхнюю и нижнюю части перегородкой (7), закрепленной с помощью опорного уплотнительного кольца, для размещения сверху кружка из пористого фильтрующего водостойкого материала (6), исследуемого образца пищевого продукта (4) и кружка из воздухонепроницаемой пленки (5). Обе части воронки Бюхнера и колба Бунзена посредством трубки (13) соединены с вакуумной системой, состоящей из вакуум-насоса (20), патрубков откачки (19) и впуска (16) воздуха, манометра (18), вакуумной ловушки (17), вакуумных кранов для управления распределением воздуха (14, 15). Вакуумные краны приводятся в движение электродвигателями (23, 24) посредством механического синхронизированного привода (21). Прибор также содержит пульт управления (26) с автоматическим коммутатором работы электродвигателей (27), диск индикации рабочего состояния устройства (22) со стрелкой-указателем, и блок электропитания (25). Изобретение позволяет упростить и ускорить процедуру измерения количества слабосвязанной влаги в пищевых продуктах. 1 ил.

Вакуумный капиллярный прибор для определения количества слабосвязанной влаги в пищевых продуктах, включающий:

защитный кожух вместе с люками, закрывающий от окружающей среды конструктивные элементы и узлы прибора, находящиеся под вакуумным давлением, и изготовленный из прозрачного ударопрочного материала;

воронку Бюхнера, в нижней части соединенную с колбой Бунзена посредством измерительного капилляра из стекла, оснащенного измерительной шкалой, и посредством вакуумного крана и трубкой для отвода воздуха из колбы Бунзена, а в верхней части закрывающуюся вакуумным колпаком, и разделяющуюся на верхнюю и нижнюю части пористой прочной перегородкой, закрепленной с помощью опорного уплотнительного кольца, для герметичного размещения сверху кружка из пористого фильтрующего водостойкого материала, исследуемого образца пищевого продукта в рабочем объеме воронки Бюхнера и кружка из воздухонепроницаемой пленки, и обе части которой вместе с колбой Бунзена посредством трубки для отвода воздуха из колбы Бунзена соединены с вакуумной системой, состоящей из вакуум-насоса с электрическим/электромеханическим приводом, патрубка откачки воздуха, газового манометра, вакуумной ловушки, патрубка впуска воздуха, вакуумных кранов для управления распределением воздуха, приводимых в движение электродвигателями посредством механического синхронизированного привода, оснащенными пультом управления вместе с автоматическим коммутатором работы электродвигателей, диском индикации рабочего состояния измерительного устройства вместе со стрелкой-указателем и сетевым блоком электропитания.

| Способ определения влагоудерживающей способности мясного фарша | 1982 |

|

SU1125546A1 |

| СВЕРХПРОВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2529446C2 |

| АНТИПОВА Л.В | |||

| и др | |||

| Методы исследования мяса и мясных продуктов | |||

| - М.: КолосС, 2004, с.230-233 | |||

| ПОДЛЕГАЕВА Т.В | |||

| и др | |||

| Методы исследования свойств сырья и продуктов питания | |||

| Учебное пособие | |||

| - Кемерово, 2004, с.75-76 [он-лайн], [найдено 15.09.2011] | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

2012-04-27—Публикация

2010-08-26—Подача