Настоящее изобретение относится к сверхпроводящему элементу и к способу его изготовления.

Настоящее изобретение относится к области техники сверхпроводящих материалов.

В различных промышленных применениях, в которых используют сверхпроводящие материалы, необходимо гарантировать, что данные материалы обладают подходящими характеристиками термостойкости и стойкости к механическим воздействиям, в дополнение к особым электротехническим функциональным возможностям.

В уровне техники сверхпроводящие материалы обычно изготавливают в форме проводов, толстых или тонких лент или в форме массивных тел. Провода и ленты, толщина которых обычно составляет менее 1 мм, соединяют друг с другом с применением подложек, изготовленных из несверхпроводящего материала металлического или электроизолирующего типа. Функция подложек состоит в том, чтобы придать сверхпроводящему материалу подходящую механическую прочность в дополнение к подходящим электрическим и тепловым свойствам, когда это необходимо. Однако объединение сверхпроводящего провода или сверхпроводящей ленты с подложкой существенно уменьшает сечение провода или ленты, доступное для прохождения сверхпроводящих токов. В крайних случаях, соотношение между вышеупомянутым сечением и общим сечением провода или ленты на подложке может снижаться до значений, составляющих менее 20-30% от исходного значения для сверхпроводящего провода или сверхпроводящей ленты, что приводит к резкому снижению плотности передаваемого сверхпроводящего тока.

В литературе также описаны ограничители тока повреждения, состоящие из сверхпроводящих вставок, окруженных несверхпроводящими подложками. Однако область применения данных ограничителей тока повреждения ограничена низкими токами. По существу, они основаны на сверхпроводящих вставках, изготовленных из сверхпроводящих материалов, таких как сверхпроводящие оксиды в поликристаллической форме, в которых, вследствие наличия границ между кристаллическими зернами, невозможно достичь такой критической плотности тока, которая также позволила бы использовать их в других электротехнических применениях, например, в присутствии сильных магнитных полей. В частности, их критическая плотность тока является недостаточной для создания экономически эффективным образом магнитной индукции, сравнимой с той, которую можно получить с помощью обычных электромагнитов или с помощью классических постоянных магнитов, или превосходящей ее; обычно создаваемая магнитная индукция ограничивается значениями менее 1 Тл.

В отличие от проводов или лент, в сверхпроводящих материалах в форме массивных тел сверхпроводящие токи могут проходить через их полное сечение. Обычно их изготавливают в виде пластин, цилиндров, колец или труб, толщина которых составляет несколько миллиметров. Когда сверхпроводящий материал является пластичным, таким как, например, Рb и Mb (сверхпроводящие материалы при температурах ниже 9 К), их также можно изготовить в виде тонких листов или пластинок.

Для применений при температурах выше 10 K сверхпроводящие массивные тела могут состоять из:

- керамических оксидов, таких как, например, купраты на основе иттрия и бария (сверхпроводящие до критической температуры, Тс, составляющей приблизительно 90 K), или на основе стронция, таких как, например, Sr2СuО3,4 (Тc=95 K), или на основе висмута, стронция и кальция (Тc=110 K),

- материалов на основе железа, таких как, например, FeTe0,5Se0,5 (Тc=13 K) или Ba0,6K0,4Fe2As2 (Тc=38 K) или FeAsNdO0,85 (Тc=51 K),

- диборида магния (Тc=39 K),

- интерметаллических соединений, таких как, например, Nb3Sn (Тc=18,7 K), Nb3Аl (Тc=21,3 K) или Nb3Ge (Тc=23,6 K).

Наилучших эксплуатационных характеристик, с точки зрения критической плотности тока, обычно достигают при применении массивных материалов в высокоплотной форме, в частности, когда их кристаллы имеют высокую степень совершенства (монокристаллическое состояние).

Однако изготовление сверхпроводящих массивных материалов в высокоплотной форме и в монокристаллическом состоянии нелегко осуществить. Процесс роста и ориентации кристаллических зерен, в действительности, является довольно длительным и сложным процессом, который требует, в частности, тщательного регулирования температуры во время процесса кристаллизации и который приводит к получению конечных сверхпроводящих продуктов, максимальный размер которых ограничен несколькими сантиметрами.

Среди вышеупомянутых сверхпроводящих материалов, полученных в массивной форме и обладающих критической температурой, превышающей 10 К, можно выделить диборид магния (МgВ2), который можно успешно применять также и в поликристаллической форме. Это возможно благодаря тому, что на прохождение сверхпроводящих токов в данном материале не оказывают сильного воздействия пересечение границ между кристаллическими зернами и ориентация самих зерен.

Дополнительной отличительной особенностью диборида магния является то, что его можно приготовить в высокоплотной форме.

Однако, аналогично другим сверхпроводящим материалам, критическая температура которых превышает 10 K, диборид магния является хрупким материалом и поэтому также требует соответствующего механического упрочнения, для того чтобы его можно было эффективно использовать в большинстве применений. В частности, достаточная механическая прочность необходима в применениях, характеризующихся наличием очень значительных сил электромагнитного взаимодействия, таких как, например, в магнитах для создания сильных магнитных полей, где порядок величины рассматриваемых электрических токов составляет тысячи ампер, а магнитная индукция обычно превышает 1 Тл.

Однако во многих применениях использование массивных сверхпроводящих конечных продуктов, имеющих значительную толщину (порядка сантиметра или больше), независимо от сверхпроводящего материала, является неудобным. Это связано, с одной стороны, с тем, что сверхпроводящие токи стремятся распределиться только на части конечного сверхпроводящего продукта (главным образом, на поверхности), а с другой стороны, с тем, что большая толщина препятствует быстрому охлаждению сверхпроводящего материала, когда во время его функционирования происходят переходы из сверхпроводящего состояния в состояние нормальной проводимости, сопровождающиеся мгновенным высвобождением больших количеств тепловой энергии.

Дополнительной технической проблемой сверхпроводящих устройств со вставками на жестких подложках, известных в уровне техники, является то, что с помощью известных методик не всегда возможно изготовить данные устройства требуемой формы и размеров.

Для получения спеченных тел из особенно плотных керамических материалов в случае, когда термодинамические причины препятствуют самопроизвольному спеканию материала данного типа при атмосферном давлении, можно применять методики уплотнения горячим прессованием. Данные методики включают приложение давления к предварительно уплотненным керамическим порошкам при обычных температурах спекания (приблизительно 3/4 от температуры плавления материала по шкале Кельвина), что способствует процессу спекания. Температуры обычно находятся в интервале от 700°С до 1600°С, а давления могут достигать нескольких сотен атмосфер (десятков МПа). В зависимости от методики приложения давления возможно: а) одноосное сжатие, b) изостатическое сжатие. При одноосном сжатии применяют прессы, включающие контейнер для порошка и сжимающий поршень, обычно изготовленные из графита, которые можно нагревать, например, индукцией или особыми резисторами, изготовленными из карбида кремния. Основной недостаток данной методики связан с механической прочностью контейнера, которая существенно ограничивает размеры деталей, подлежащих прессованию.

Поэтому одноосное сжатие пригодно для изготовления конечных продуктов, размеры которых сильно различаются в двух пространственных направлениях (например, плиты или пластинки), так что отсутствуют значительные деформации в направлении, перпендикулярном направлению приложения давления.

При изостатическом сжатии применяют горячий газ в качестве текучей среды для передачи давления, приложенного к порошкам, подлежащим спеканию. Изостатическое сжатие осуществляют в установке, включающей большую герметизированную камеру, в которую вставляют детали, подлежащие уплотнению, покрывают их либо металлической оболочкой, либо слоем стеклообразного материала, который становится пластичным при высоких температурах обработки, что способствует передаче давления от газа к детали. Даже при применении данной методики размеры сверхпроводящих конечных продуктов, которые можно изготовить, ограничены несколькими десятками сантиметров.

С учетом ограничений описанных выше методик, очевидно, что данные методики малопригодны в изготовлении устройств со сверхпроводящими вставками, проложенными в жестких подложках, например, изготовленных из металла или из керамического материала, которые обеспечивают высокую механическую прочность. В частности, с помощью методики одноосного сжатия невозможно изготовить устройство, включающее подложки неплоской формы.

В случае материалов, которые требуют горячего прессования, форма вставок препятствует достаточному и простому приложению давления к порошкам, так как структура подложки мешает, как в случае одноосного сжатия на неплоской подложке, прямой передаче деформации порошку. Также и в случае изостатического сжатия подложка сильно затрудняет передачу давления порошкам, так как эффективными являются только деформации материала, который покрывает порошок на доступной поверхности вставки и в направлении, перпендикулярном ей.

В уровне техники для изготовления сверхпроводящих устройств, включающих сверхпроводящие вставки на жестких подложках, обращались также к методике уплотнения расплава. Например, в патенте США №5426408 описаны плоские подложки, одна сторона которых изготовлена из проводящего материала, а противоположная сторона изготовлена из изолирующего материала. Вставки изготовлены из сверхпроводящего материала на основе оксидов висмута-меди или иттрия-меди. Вставки изготавливают путем распределения сверхпроводящего материала на поверхности подложки (трафаретная печать) и последующей термообработки при температуре плавления сверхпроводящего материала (уплотнение расплава). В патенте США №5426408 также описаны сверхпроводящие магнитные модули, состоящие из множества вышеупомянутых устройств, соединенных друг с другом с помощью отверстий в подложке, заполненных сверхпроводящим материалом. Данные сверхпроводящие соединения создают электрический контакт между вставкой первого устройства и вставкой второго устройства. Однако сверхпроводящие вставки устройств и магнитных модулей, описанных в патенте США №5426408, имеют сильно ограниченную толщину, находящуюся в пределах 50-200 мкм. Кроме того, в случае сверхпроводников на основе оксидов иттрия-меди плотность сверхпроводящего материала, получаемого во вставках и в сверхпроводящих соединениях с помощью описанной выше методики, равна самое большее приблизительно 70% от его теоретической плотности. Это известно специалистам в данной области, например, из публикации J.О.Willis et al. в IEEE TRANSACTIONS ON MAGNETICS, Vol.25, No.2, March 1989, 2502-2504.

В документе ЕР 0503447 описаны сверхпроводящие устройства, состоящие из сверхпроводящих вставок на несверхпроводящих жестких подложках. В данном случае проводящие вставки также получают с помощью методики так называемого "уплотнения расплава". Однако, как уже было упомянуто, данная методика не обеспечивает возможности получения вставок сверхпроводящего материала с высокой плотностью. Следовательно, устройства, описанные в ЕР 0503447, также обладают ограниченной способностью к пропусканию высоких плотностей тока.

Задачей настоящего изобретения является устранение недостатков, обнаруженных в уровне техники.

Первая задача настоящего изобретения относится к сверхпроводящему элементу, включающему жесткую подложку, изготовленную из несверхпроводящего материала, причем указанная подложка включает по меньшей мере одну сверхпроводящую дорожку, образованную канавкой, содержащей сверхпроводящий материал, истинная плотность которого равна по меньшей мере 85%, предпочтительно, по меньшей мере 88% от значения его теоретической плотности.

Вторая задача настоящего изобретения относится к способу изготовления сверхпроводящего элемента, включающему следующие операционные стадии:

a) изготовление по меньшей мере одной канавки на поверхности жесткой подложки, изготовленной из несверхпроводящего материала;

b) помещение порошкообразного предшественника сверхпроводящего материала внутрь данной канавки и уплотнение его до достижения значения истинной плотности, равного по меньшей мере 50% от значения его теоретической плотности;

c) размещение по меньшей мере одного твердого реагента в контакте с порошком предшественника или же в положении, смежном с канавкой, в которой содержится данный порошок;

d) нагрев реагента и канавки, содержащей предшественник, до тех пор, пока реагент не расплавится и затем не просочится внутрь порошка предшественника с образованием сверхпроводящей дорожки внутри канавки.

Для лучшего понимания характерных особенностей настоящего изобретения в описании будут даны ссылки на следующие чертежи:

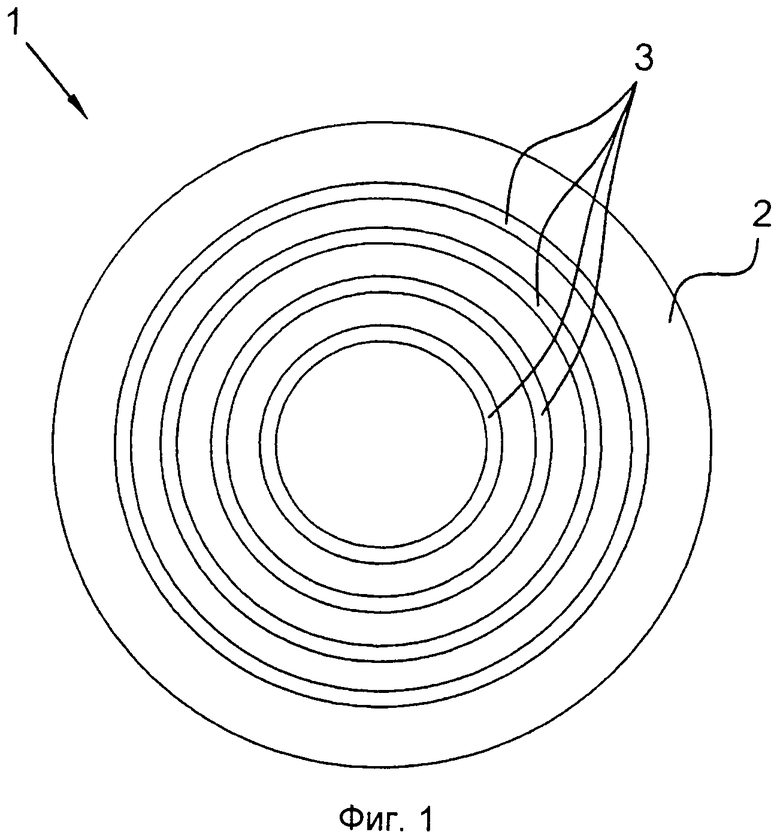

- Фиг.1, схематическое изображение вида сверху сверхпроводящего элемента согласно настоящему изобретению;

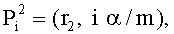

- Фиг.2, схематическое изображение вертикального сечения сверхпроводящего элемента согласно настоящему изобретению, заключенного в реакционный сосуд с герметически закрывающейся крышкой;

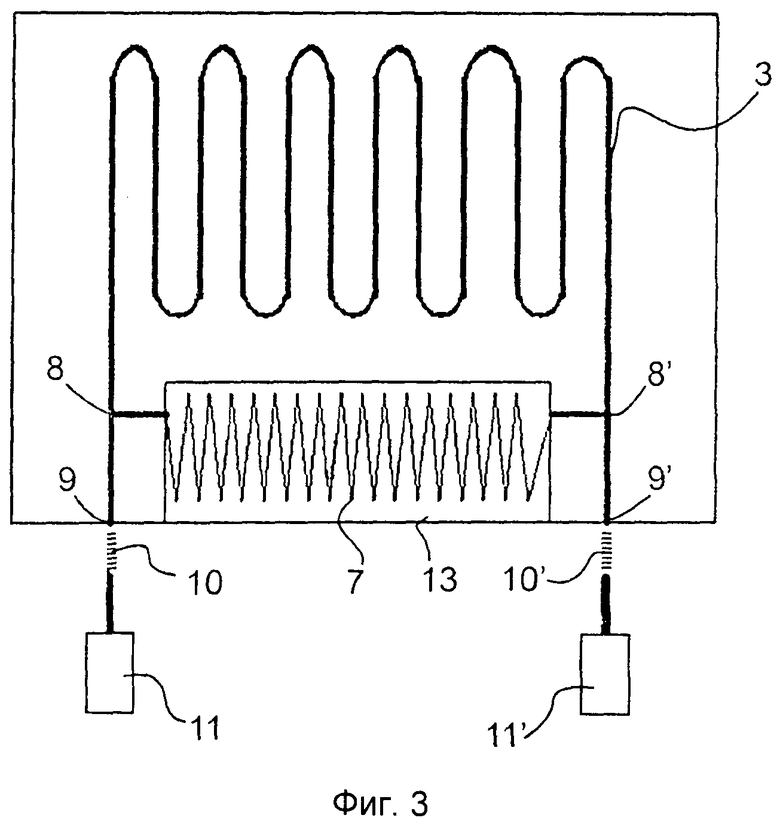

- Фиг.3, схематическое изображение вида сверху другого воплощения сверхпроводящего элемента согласно настоящему изобретению;

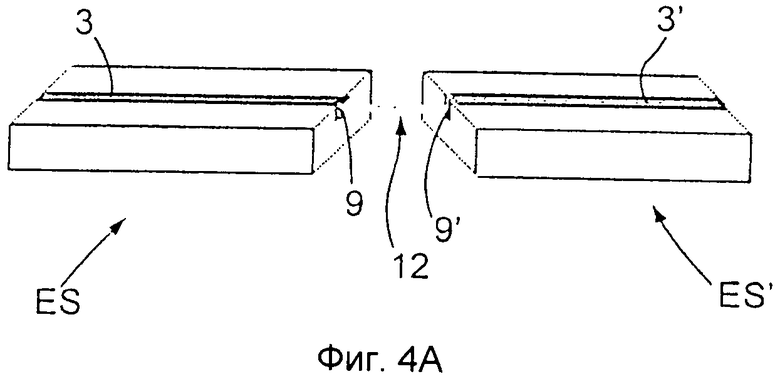

- Фиг.4А, схематическое изображение возможного способа создания соединения между двумя сверхпроводящими дорожками одного и того же сверхпроводящего элемента с помощью сверхпроводящей нити;

- Фиг.4В, схематическое изображение сверхпроводящего устройства, включающего два сверхпроводящих элемента, соединенных друг с другом с помощью сверхпроводящей нити, которая соединяет две сверхпроводящие дорожки, принадлежащие двум разным сверхпроводящим элементам;

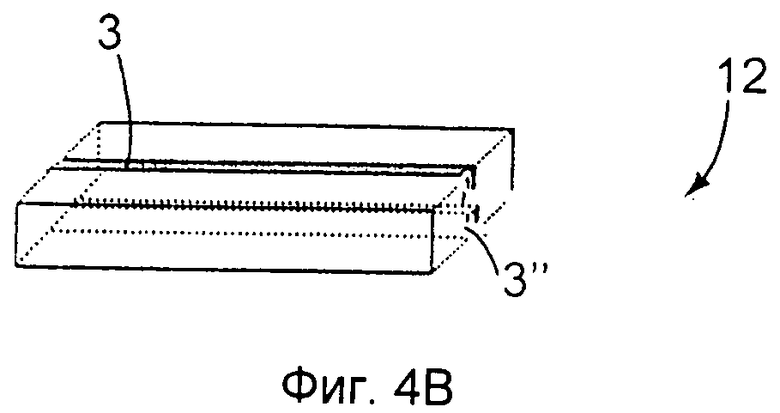

- Фиг.5, схематическое изображение сверхпроводящего элемента, включающего вставки спиралеобразного типа;

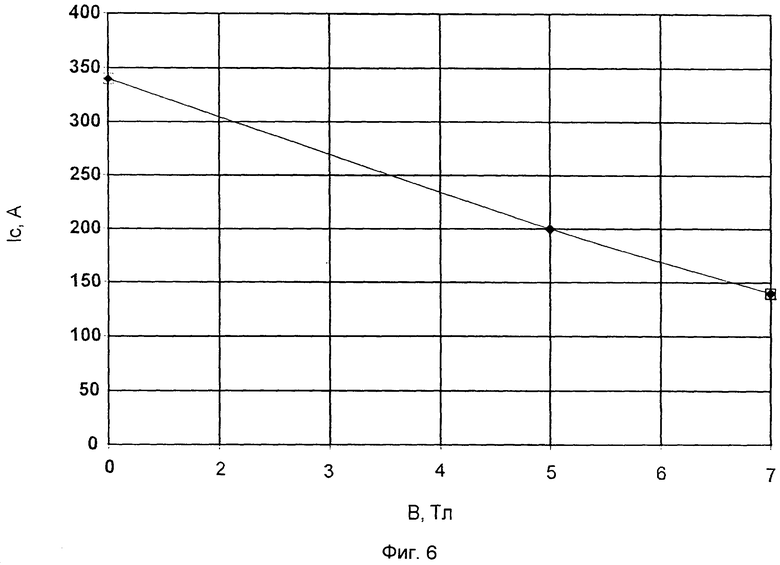

- Фиг.6, график зависимости критического тока Ic (выраженного в амперах) от магнитной индукции В (выраженной в тесла), измеренного при 4,2 К на сверхпроводящем элементе примера 1;

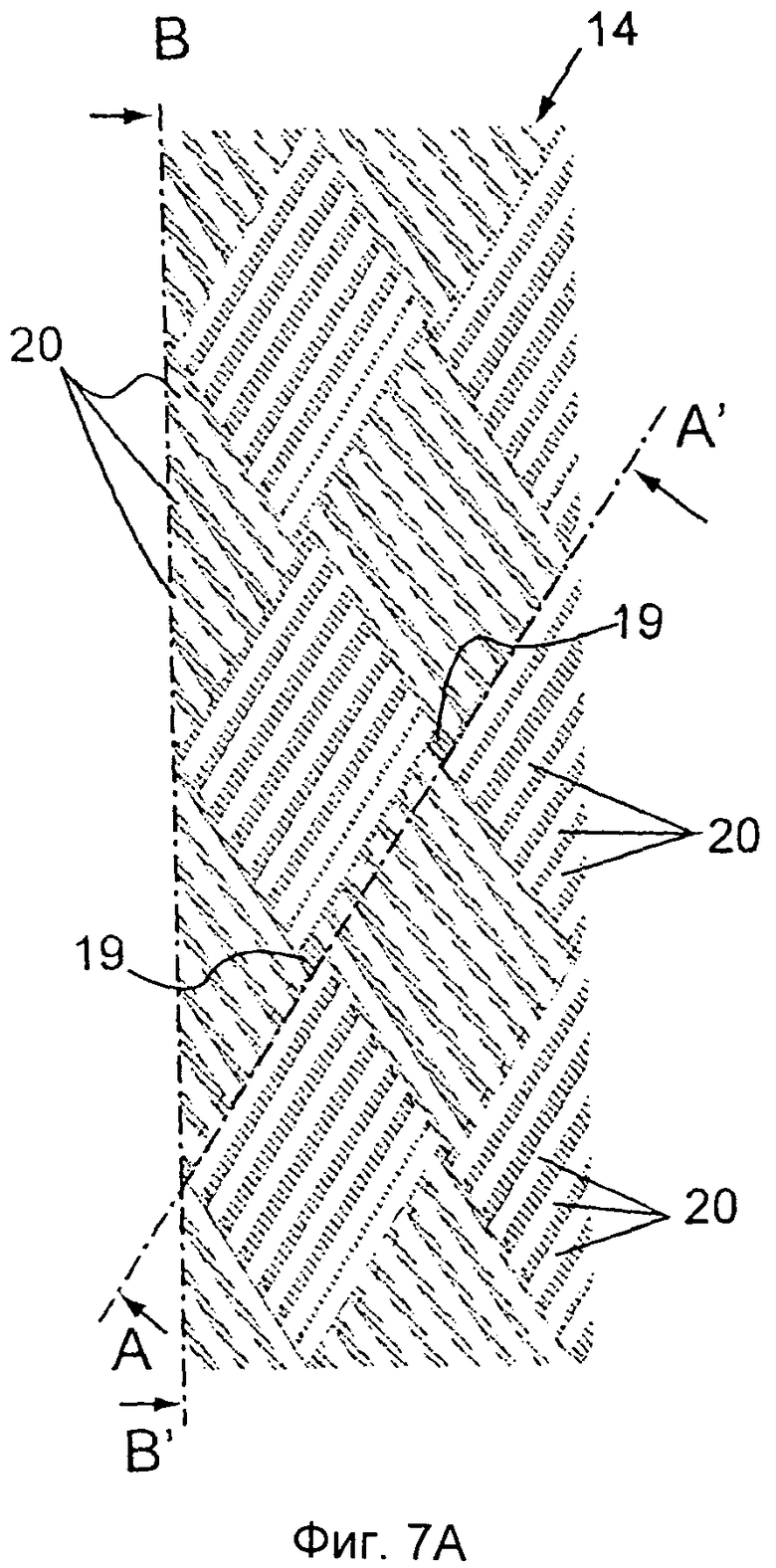

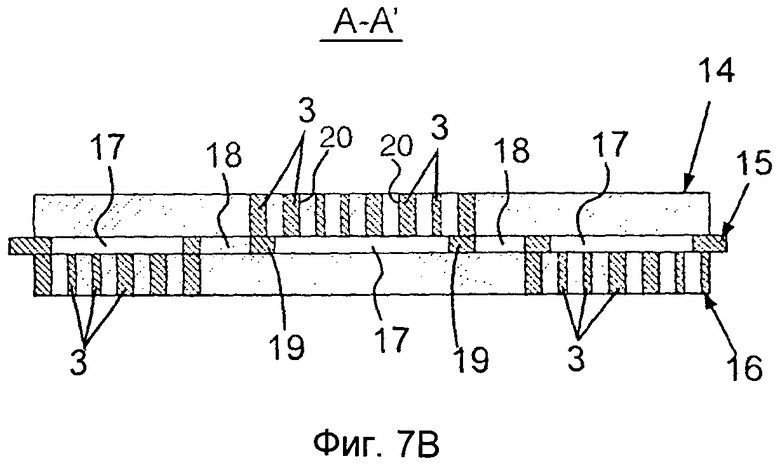

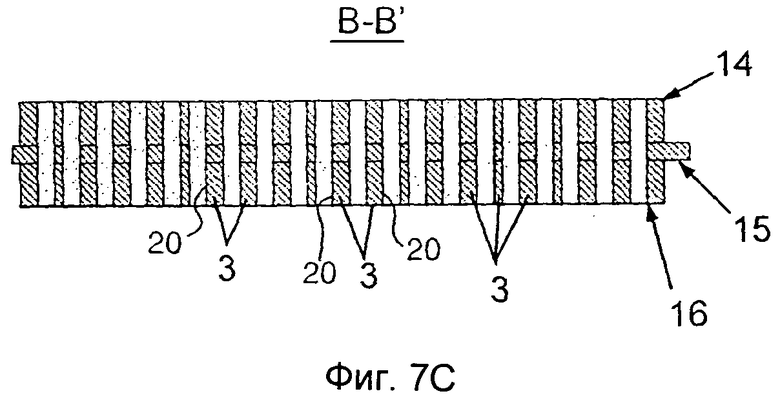

- Фиг.7А, схематическое изображение вида сверху на сверхпроводящий элемент в форме ленты, состоящей из параллельных переплетенных вставок;

- Фиг.7В, сечение по плоскости А-А' Фиг.7А;

- Фиг.7С, сечение по плоскости В-В' Фиг.7А.

Сверхпроводящий элемент, являющийся задачей настоящего изобретения, включает жесткую подложку, изготовленную из несверхпроводящего материала, на поверхности которой вытравлена по меньшей мере одна проводящая дорожка из сверхпроводящего материала, сечение которой составляет несколько мм2.

Обратимся к воплощению, изображенному на Фиг.1: сверхпроводящий элемент 1, являющийся задачей настоящего изобретения, состоит из подложки 2, в данном случае представляющей собой круглый диск, на поверхности которого находятся круглые сверхпроводящие дорожки 3, имеющие форму концентрических колец.

Сверхпроводящую дорожку 3 сверхпроводящего элемента 1 можно изготовить из любого сверхпроводящего материала, при условии, что его плотность больше или равна 85% от значения его теоретической плотности. Предпочтительно, чтобы плотность превышала 88% от указанного значения. Предпочтительными сверхпроводящими материалами является следующие вещества: MgB2, FeNdAsO0,85, FeTe0,5Se0,5, Sr2СuО3,4.

Особо предпочтительным воплощением настоящего изобретения является сверхпроводящий элемент, в котором проводящие дорожки включают MgB2 в качестве сверхпроводящего материала, поскольку дорожки, состоящие из MgB2, можно изготовить в высокоплотной форме значительно более простым способом, чем дорожки из других сверхпроводящих материалов, известных в уровне техники, и в них не возникают проблемы, связанные с ограниченной плотностью тока вследствие наличия границ зерен в обычной поликристаллической форме.

В контексте настоящего изобретения термин "высокоплотный" относится к материалу, плотность которого больше или равна 85% от значения его теоретической плотности.

Проводящая дорожка, состоящая из тонкой вставки сверхпроводника в высокоплотной форме, повышает электропроводность сверхпроводящего элемента по сравнению с такими же сверхпроводящими элементами, включающими дорожки, изготовленные из сверхпроводящих материалов других типов или менее уплотненных сверхпроводящих материалов. Кроме того, уменьшенная толщина применяемой дорожки, являющаяся следствием ее более высокой плотности, способствует более быстрому охлаждению сверхпроводящего материала и менее разрушительному рассеиванию сверхпроводящих потоков во время перехода в состояние нормальной проводимости.

Дополнительным преимуществом сверхпроводящего элемента со вставками является то, что его также можно изготовить со спиралеобразно идущими дорожками, которые проложены вокруг поверхностей подложки. Спиралеобразные вставки обеспечивают возможность формирования витков, которые имитируют проволочную обмотку. Такая форма сверхпроводящих витков является особенно полезной в магнитах с сильным магнитным полем для снижения явлений неустойчивости, когда возникают кратковременные токи при зарядке или когда применяют переменный ток.

Другим преимуществом сверхпроводящего элемента со вставками является то, что его можно изготовить в форме ленты, состоящей из перекрещивающихся групп параллельных сверхпроводящих дорожек, перекрывающих друг друга. Ленты со сверхпроводящими дорожками можно изготовить с помощью способов формования канавок на подложке, например, таких как резание с постепенным углублением лезвия в материал или лазерная резка. Весь процесс изготовления сверхпроводящего элемента можно осуществлять непрерывно, и он включает последовательные операции загрузки материалов-предшественников внутрь канавок, размещение реагентов и термообработку. Таким образом можно изготовить ленты любой требуемой длины.

Подложка сверхпроводящего элемента, являющегося задачей настоящего изобретения, представляет собой жесткую подложку, изготовленную из несверхпроводящего материала, имеющую любую геометрическую форму.

Форму подложки выбирают в соответствии с применением, для которого предназначен сверхпроводящий элемент. Подложка предпочтительно имеет форму пластины, диска, кольца, ленты или полого цилиндра, а ее толщина находится в интервале от 2 мм до 30 мм, предпочтительно, от 3 до 20 мм. Независимо от формы подложки, можно создать сквозные или несквозные канавки на всей поверхности подложки: в случае плоских подложек, например, в форме пластины или диска, канавки можно выгравировать на обеих главных сторонах подложки, т.е. на сторонах, имеющих большие поверхности; в случае полых цилиндрических подложек, дорожки можно проложить как на внутренней, так и на внешней поверхности полости. В последующем описании настоящего изобретения термин "поверхность подложки" относится к полной поверхности подложки, доступной для прокладывания канавок.

Материал подложки представляет собой несверхпроводящий материал, предпочтительно, материал с низкой электропроводностью, хорошими механическими свойствами и с температурой плавления, которая более чем на 400°С выше температуры реакции получения сверхпроводящего элемента. Примеры материалов, подходящих для изготовления подложки, включают немагнитную нержавеющую сталь, железоникелевые сплавы, никелевые и медно-никелевые сплавы с высоким содержанием никеля, т.е. выше 50%, титан, композиты данных материалов с медью, а также интерметаллические соединения, температура плавления которых превышает 1100°С, такие как, например, соединение цинк-теллур.

В большинстве случаев сверхпроводящих элементов, предназначенных для электромагнитных применений, материал подложки должен быть немагнитным. В данных случаях предпочтительно применять подложки, изготовленные из стали марки AISI 316 или из медно-никелевых сплавов типа Монель.

Материалы, которые образуют подложку, должны быть стойкими по отношению к обработке, которую применяют для осуществления превращения порошка предшественника, расположенного внутри канавки, в ленту сверхпроводящего материала, т.е. в сверхпроводящую дорожку. Превращение предшественника в сверхпроводящий материал осуществляют с помощью обработки, включающей высокотемпературную химическую реакцию между предшественником и одним или несколькими дополнительными реагентами. Предшественник в порошкообразной форме помещают в канавку, а другие реагенты, предпочтительно, в форме массивных тел, помещают за пределами канавки, в таком положении, чтобы после расплавления в результате нагрева они могли вступить в контакт с предшественником.

В контексте настоящего изобретения термин "предшественник" означает твердое вещество в порошкообразной форме, которое, если его подвергают соответствующей физико-химической обработке, меняет свою кристаллическую природу, становится уплотненным и приобретает сверхпроводящие свойства, которые применяют для прохождения тока. Предшественник также может являться первым компонентом сверхпроводящего материала, который в результате химической реакции со вторым компонентом превращается в сверхпроводящий материал.

На Фиг.2 схематически изображено вертикальное сечение конечного продукта, который можно применять для получения сверхпроводящего элемента согласно настоящему изобретению. Реагент 6, необходимый для вышеупомянутого превращения, в форме твердого тела накладывают на подложку 2 и канавки, содержащие предшественник (дорожки 3), помещают в контейнер 4 (реакционный сосуд), включающий крышку 5, которую герметически закрывают для осуществления обработки для превращения предшественника в сверхпроводящий материал.

Нежелательных реакций между подложкой и предшественником или между подложкой и другими реагентами, необходимыми для превращения предшественника в сверхпроводящий материал, можно избежать с помощью соответствующего выбора материала подложки в зависимости от применяемых реагентов, а также с помощью нанесения на подложку 2 тонкого пленочного покрытия инертного огнеупорного материала (не показано на чертежах). Толщина нанесенной пленки предпочтительно составляет приблизительно 0,5-20 мкм.

Пленочное покрытие наносят после прокладывания канавок на подложке, так чтобы нанести покрытие на обе поверхности подложки и на внутреннюю поверхность канавок.

Материал пленочного покрытия выбирают в зависимости от сверхпроводящего материала, из которого изготавливают проводящие дорожки. Предпочтительно применять пленочные покрытия, изготовленные из электроизолирующего материала оксидного типа, предпочтительно, пленки, состоящие из МgО, SiO2, Аl2О3, NiO, Fe2O3, TiO2, ZnO, ZrO2, YrО3 или их соединений, или пленочные покрытия металлического типа из Fe, Mi или Ti.

Пленки можно наносить на поверхность подложки и канавок с помощью методик, известных в уровне техники. Особенно предпочтительным является нанесение пленочного покрытия с помощью методик окисления или нанесения материалов из паровой фазы, таких как, например, методика, которую называют химическое осаждение из паровой фазы (CVD).

Канавки на поверхности подложки можно изготовить с помощью традиционных методик обработки, известных в уровне техники, таких как фрезерование, обточка, резание или электроэрозионное прорезание. Можно изготавливать канавки разных форм и размеров. Отношение глубина/ширина (D/W) для канавок, проложенных на подложке, обычно больше или равно 0,5, предпочтительно больше 1, еще более предпочтительно больше 2. Для подложек толщиной от 2 до 20 мм ширина канавки предпочтительно меньше или равна 3 мм, а ее глубина составляет от 1,5 до 9 мм. Иногда полезно создавать канавки с переменным сечением вдоль их линейного хода, чтобы они лучше соответствовали электромагнитным требованиям сверхпроводящего элемента. Однако можно уменьшать глубину сверхпроводящей дорожки до значений D/W менее 0,5 на конечной стадии, для того чтобы они удовлетворяли конкретным прикладным требованиям.

Подложка сверхпроводящего элемента может включать сверхпроводящие дорожки незамкнутого или замкнутого типа. "Замкнутая" дорожка представляет собой сверхпроводящую дорожку, полученную исходя из канавки, которая определена замкнутой линией на подложке, такой как, например, канавки дорожек 3 на Фиг.1 или сочетание канавок дорожек 3 и 7 на Фиг.3.

"Незамкнутая" дорожка представляет собой проводящую дорожку, полученную исходя из канавки, которая определена незамкнутой линией на подложке, т.е. линией, два конца которой заканчиваются в разных точках подложки, такой как, например, линии, соединяющие точки 8 и 9 или точки 8' и 9' дорожки 3 на Фиг.3. В предпочтительном воплощении данного изобретения незамкнутые дорожки являются спиралеобразными, т.е. идут по спирали.

Когда сверхпроводящий элемент, являющийся задачей настоящего изобретения, включает замкнутые дорожки, и электрический ток проходит через указанные дорожки, сверхпроводящий элемент выступает в качестве постоянного магнита, намагниченность которого совершенно не меняется в течение времени, представляющего интерес для применений.

Когда сверхпроводящий элемент включает незамкнутые дорожки, и электрический ток проходит через указанные дорожки, сверхпроводящий элемент создает переменное магнитное поле в зависимости от силы тока, проходящего через дорожки.

Замкнутые дорожки могут иметь любую форму. Замкнутая дорожка также может состоять из незамкнутых дорожек, расположенных в различных областях поверхности одной и той же подложки (например, на двух противоположных сторонах плоской подложки), причем указанные дорожки соединены друг с другом с помощью сверхпроводящих нитей или, в случае двух противоположных сторон подложки, с помощью отверстий в подложке, заполненных сверхпроводящим материалом. Отверстия, заполненные сверхпроводящим материалом, далее также называют сверхпроводящими проходами. Сверхпроводящие проходы соединяют любые две точки, принадлежащие двум разным канавкам.

Сверхпроводящий элемент согласно настоящему изобретению может одновременно включать одну или несколько незамкнутых и/или замкнутых проводящих дорожек.

В предпочтительном воплощении данного изобретения включающий замкнутые дорожки сверхпроводящий элемент, являющийся задачей настоящего изобретения, включает одну или несколько концентрических дорожек кольцеобразной формы (Фиг.1). Во втором предпочтительном воплощении данного изобретения сверхпроводящий элемент включает незамкнутые дорожки спиралеобразной формы, проложенные на противоположных сторонах плоской подложки или вдоль противоположных стенок цилиндрической подложки, причем указанные дорожки соединены друг с другом с помощью двух сверхпроводящих проходов.

Следующая задача настоящего изобретения относится к сверхпроводящему устройству, включающему первый и второй сверхпроводящие элементы, каждый из которых включает по меньшей мере одну незамкнутую дорожку, причем первая незамкнутая дорожка первого сверхпроводящего элемента соединена с помощью одной или более сверхпроводящих нитей со второй незамкнутой дорожкой второго сверхпроводящего элемента. Подложки сверхпроводящих элементов, образующих сверхпроводящее устройство, можно электрически соединить друг с другом.

Незамкнутые дорожки сверхпроводящего элемента можно соединить друг с другом с помощью одной или более сверхпроводящих нитей. Данные сверхпроводящие нити образуют единое целое со сверхпроводящим материалом дорожек посредством внедрения концов нитей между порошком предшественника сверхпроводящего материала, помещенного в канавку, и осуществления реакции превращения предшественника в сверхпроводник в присутствии данных нитей. В частности, сверхпроводящие дорожки, подлежащие соединению, могут принадлежать одному и тому же сверхпроводящему элементу (Фиг.4 В) или разным сверхпроводящим элементам, то есть образуют сверхпроводящее устройство (Фиг.4А). В последнем случае сверхпроводящие элементы можно соединить друг с другом последовательно или параллельно.

Для того чтобы придать сверхпроводящим устройствам по настоящему изобретению более высокую механическую прочность, сверхпроводящие элементы можно соединить друг с другом, например, с помощью соединительных кронштейнов (стоек) между подложками, изготовленных из несверхпроводящего материала. Аналогичным образом, для повышения механической прочности сверхпроводящих нитей, присоединенных к сверхпроводящим элементам, сверхпроводящие нити можно поместить в особые канавки, расположенные на той же самой подложке, на которой расположен сверхпроводящий элемент, или на дополнительных подложках. Сверхпроводящие нити можно удерживать на месте внутри канавок с помощью размещения массивного тела реагента, подлежащего расплавлению внутри реакционного сосуда, в таком месте, чтобы он мог просочиться не только внутрь канавок, содержащих предшественник, но также и в канавки, содержащие сверхпроводящие нити. К концу реакции превращения предшественника в сверхпроводник жидкий реагент, который просочился в канавки для сверхпроводящих нитей, затвердевает, надежно прикрепляя последние к подложке.

Первый пример соединения двух сверхпроводящих элементов внутри сверхпроводящего устройства, являющегося задачей настоящего изобретения, показан на Фиг.4А. Два сверхпроводящих элемента ES и ES" соединены с помощью сверхпроводящей нити 12, которая соединяет конец 9 незамкнутой дорожки 3 сверхпроводящего элемента ES с концом 9' незамкнутой дорожки 3', расположенной на втором сверхпроводящем элементе ES'.

Второй пример соединения двух сверхпроводящих элементов показан на Фиг.4В. На Фиг.4В показано соединение, полученное с помощью сверхпроводящей нити 12, которая соединяет две незамкнутые дорожки 3 и 3", расположенные на одном и том же сверхпроводящем элементе ES. На Фиг.4А и 4В не показаны соединительные кронштейны для механического упрочнения сверхпроводящих нитей.

Описанные выше соединения представляют собой только примеры различных возможных способов соединения двух или нескольких сверхпроводящих элементов, являющихся задачей настоящего изобретения, и, следовательно, их не следует рассматривать как ограничение объема защиты данного изобретения.

Следующее предпочтительное воплощение сверхпроводящего элемента согласно настоящему изобретению представлено на Фиг.3. В сверхпроводящем элементе, изображенном на Фиг.3, две точки 8 и 8' одной и той же проводящей дорожки 3 соединены с помощью сверхпроводящей нити 13, которая выступает в качестве теплового сверхпроводящего выключателя, состоящего из одной или нескольких сверхпроводящих нитей, которые значительно тоньше, чем дорожка 3 (причем общее сверхпроводящее сечение по меньшей мере на 20% меньше, чем общее сверхпроводящее сечение дорожки 3); сверхпроводящие нити, предпочтительно, являются извилистыми и расположены таким образом, чтобы уменьшить индукцию. Тепловой сверхпроводящий выключатель 13 также можно заменить сверхпроводящей дорожкой, имеющей подходящее сечение, меньшее, чем сечение дорожки 3. Дорожка 3 также соединена в точках 9 и 9' с двумя внешними источниками тока, расположенными в точках 11 и 11' и оборудованными двумя выключателями 10 и 10'.

Когда тепловой сверхпроводящий выключатель 13 является горячим, то есть его температура превышает критическую температуру сверхпроводящего материала, из которого он состоит, он оказывает высокое сопротивление току, а дорожка 3 фактически ведет себя как незамкнутая дорожка. В данных условиях на дорожку 3 можно подать ток от внешних источников путем замыкания выключателей 10 и 10' источников тока, расположенных в точках 11 и 11'.

Когда тепловой сверхпроводящий выключатель 13 является холодным, то есть его температура ниже критической температуры, дорожка 3 и тепловой сверхпроводящий выключатель 13, присоединенный к ней, ведут себя как замкнутая дорожка, обеспечивая возможность циркуляции электрического тока по всей цепи дорожка - тепловой сверхпроводящий выключатель без разрыва. В данной конфигурации, то есть когда происходит циркуляция тока, подачу электрического тока от внешних источников тока, расположенных в точках 11 и 11', можно прекратить путем размыкания выключателей 10 и 10'.

Эксплуатационная гибкость соединений, которые можно получить с помощью сверхпроводящих элементов согласно изобретению, дает значительные преимущества. В частности, с помощью последовательного или параллельного соединения двух или нескольких сверхпроводящих элементов, возможно, также включающих две или несколько сверхпроводящих дорожек, расположенных на одной и той же подложке и соединенных друг с другом, можно изготовить сверхпроводящие устройства, форма и длина которых в наибольшей степени отвечают требованиям конкретных применений, для которых они предназначены.

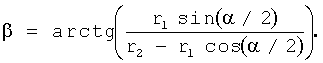

В предпочтительном воплощении настоящего изобретения сверхпроводящие элементы состоят из подложек, на которых проложены спиралеобразные дорожки. Пример сверхпроводящего элемента с проложенными дорожками спиралеобразного типа, которые замыкаются после некоторого числа витков, показан на Фиг.5. Сверхпроводящий элемент, изображенный на Фиг.5, включает подложку в форме кольца, имеющего прямоугольное поперечное сечение. Дорожки в форме прямых линий (наклонные дорожки), наклоненных относительно средней оси кольцевого прохода к центру О, проложены на больших поверхностях прямоугольника. Наклон наклонных дорожек, принадлежащих одной из двух больших поверхностей подложки, равен углу отклонения β; для дорожек, которые принадлежат противоположной поверхности, угол отклонения равен 180-β. Наклонные дорожки соединяют два ряда точек

Для обеспечения спиралеобразного хода дорожек, ведущего к равномерному покрытию всей подложки в форме кольца и к замыканию дорожки, т.е. к совпадению исходной точки и конечной точки спиралеобразного хода, угол α на Фиг.5, который образован одиночным витком, состоящим из двух дорожек, которые выходят из одной и той же точки (

Положение точек

Следовательно, полярные координаты Р (r, θ) каждой из точек

где i=0, 1, 2,…,n*m.

Расстояние между парами точек, соединенных дорожкой в форме наклонной прямой линии, равно

В другом воплощении настоящего изобретения сверхпроводящий элемент изготавливают в форме ленты, имеющей требуемую длину. Обратимся к Фиг.7А-7С; сверхпроводящий элемент в форме ленты 13 включает по меньшей мере три наложенных друг на друга слоя. Самые внешние слои 14 и 16 состоят из подложек, на которых проложены параллельные сверхпроводящие дорожки 3, расположенные внутри канавок 20 (на Фиг.7А показаны только пустые канавки 20, присутствующие на подложке 14). Подложки 14 и 16 расположены в контакте с двумя противоположными сторонами центральной металлической подложки 15 и ориентированы таким образом, что сверхпроводящие дорожки 3 первого слоя 14 идут вдоль направления, отличного от направления дорожек второго слоя 16. В результате совмещения трех слоев 14, 15 и 16 получают сверхпроводящий элемент, включающий переплетенные сверхпроводящие дорожки. Центральная металлическая подложка 15 включает полости 17 для размещения реагирующего вещества, соединительные отверстия 18 (сквозные отверстия), расположенные подходящим образом для соединения сверхпроводящих дорожек слоя 14 с дорожками слоя 16, и места 19 для заклепочного соединения трех слоев.

Как уже было упомянуто, следующая задача настоящего изобретения относится к способу изготовления сверхпроводящего элемента описанного выше типа; указанный способ включает следующие операционные стадии:

a) изготовление по меньшей мере одной канавки на поверхности жесткой подложки, изготовленной из несверхпроводящего материала;

b) помещение порошкообразного предшественника сверхпроводящего материала внутрь данной канавки и уплотнение его до достижения значения истинной плотности, равного по меньшей мере 50% от значения его теоретической плотности;

c) размещение по меньшей мере одного твердого реагента в контакте с порошком предшественника или же в положении, смежном с канавкой, в которой содержится данный порошок;

d) нагрев реагента и канавки, содержащей предшественник, до тех пор, пока реагент не расплавится и затем не просочится внутрь порошка предшественника с образованием сверхпроводящей дорожки внутри канавки.

Стадия а) включает образование по меньшей мере одной канавки на поверхности жесткой подложки; указанная канавка, после введения предшественника и соответствующего превращения предшественника в сверхпроводящий материал, образует дорожку из сверхпроводящего материала.

Стадия b) данного способа включает заполнение канавки предшественником сверхпроводящего материала и его уплотнение.

Предшественник обычно состоит из материала, который при комнатной температуре является твердым веществом в порошкообразной форме. Его помещают в канавку и, перед тем как подвергнуть его реакции превращения в сверхпроводящий материал, его уплотняют до тех пор, пока значение его истинной плотности не достигнет по меньшей мере 50% от значения его теоретической плотности. Данное уплотнение порошка обеспечивает возможность получения, в результате реакции превращения на стадии а), сверхпроводящего материала, который полностью заполняет канавку, а его плотность составляет более 85%, предпочтительно более 88%, от теоретического значения.

В контексте настоящего изобретения истинная плотность означает отношение массы порошка к общему объему, который порошок занимает в канавке, в которую он введен, включая пустые пространства между зернами порошка.

Уплотнение можно осуществить с помощью традиционных методик и инструментов для прессования, применяемых в данной области для уплотнения порошка (например, одноосное или изостатическое холодное прессование, прокатка).

Примеры предшественников сверхпроводящего материала включают:

- порошок бора, возможно, с добавкой субмикронного порошка углерода, субмикронного порошка SiC или порошков сплавов Mg-Zn или Мg-Со;

- смесь порошка сплава Cu-Sr и порошка пероксида стронция;

- смесь порошков железа и элемента, принадлежащего к редкоземельной группе (лантаноиды), предпочтительно, неодима;

- смесь порошков Fe и Те, возможно, с добавкой серы;

- смесь порошков Fe и Se, возможно, с добавкой серы.

Особенно предпочтительным предшественником является механически активированный микрокристаллический бор в порошкообразной форме, который в присутствии жидкого металлического магния при подходящих условиях реакции можно превратить в сверхпроводящий материал МgВ2.

Стадия с) данного способа включает размещение по меньшей мере одного твердого реагента (который далее также называют твердым телом), т.е. соединения, способного вступать в реакцию с порошкообразным предшественником с образованием сверхпроводящего материала. Твердое тело или твердые тела размещают на подложке над канавками в контакте с порошком предшественника или в смежном положении с канавками и таким образом, чтобы после его перехода в жидкое состояние в результате нагрева при подходящих значениях температуры и давления, жидкий реагент мог просочиться в канавку и вступить в контакт с предшественником. В результате химической реакции между порошком предшественника, содержащимся в канавке, и жидким реагентом образуется сверхпроводящий материал, и, следовательно, проложенная в подложке сверхпроводящая дорожка.

Когда изготавливают сверхпроводящий элемент, включающий сверхпроводящие дорожки из Sr2CuO3,4, на стадии b) применяют предшественник, состоящий из смеси порошка сплава Cu-Sr и порошка пероксида стронция, а на стадии с) твердое тело состоит из пероксида стронция.

Когда изготавливают сверхпроводящий элемент из FeNdAsO0,85, на стадии b) данного способа применяют предшественник, состоящий из смеси порошков Fe и Nd. На стадии с) применяют реагирующие твердые тела, состоящие из композитов As и оксида As.

Когда изготавливают сверхпроводящий элемент, включающий сверхпроводящие дорожки из FeTe0,5Se0,5, на стадии b) данного способа применяют предшественник, состоящий из смеси порошков Fe и Те или из смеси порошков Fe и Se. На стадии с) применяемые реагирующие твердые тела могут состоять из Se, Те или сплава Se-Te.

Химическую реакцию, которая происходит на стадии а) в результате просачивания жидкого реагента или реагентов в уплотненный порошок предшественника, содержащийся в канавках подложки, осуществляют в закрытом оборудовании, состоящем из герметически закрытого контейнера. Обычно реакцию осуществляют с помощью нагрева всего контейнера, включающего подложку с канавками, заполненными предшественником и другими реагентами в форме твердых тел, расположенных вне канавок, при температуре в интервале от 400°С до 1100°С, а продолжительность нагрева составляет от 30 мин до 30 ч.

В случае дорожек из Sr2СuО3,4 нагрев предпочтительно осуществляют при температуре в интервале от 400 до 1000°С, а продолжительность нагрева составляет от 1 ч до 20 ч. За данной обработкой следует дополнительная термообработка при температурах в интервале от комнатной температуры до 300°С, а ее продолжительность составляет от 1 до 10 ч; указанную термообработку проводят в атмосфере регулируемого состава (окислительной или восстановительной), для того чтобы достичь требуемого стехиометрического содержания кислорода в сверхпроводящем материале.

В случае дорожек из FeNdAsO0,85 нагрев предпочтительно осуществляют при температуре в интервале от 900 до 1200°С, а продолжительность нагрева составляет от 30 мин до 30 ч.

В случае дорожек из FeTe0,5Se0,5 нагрев предпочтительно осуществляют при температуре в интервале от 500 до 900°С, а продолжительность нагрева составляет от 30 мин до 10 ч.

Герметизацию контейнера обычно производят после замены воздуха в его внутреннем пространстве на инертный газ, такой как аргон. В некоторых случаях, например, когда получают сверхпроводящий материал на основе Sr2СuО3,4 или FeNdAsO0,85, создание инертной атмосферы в контейнере перед его герметизацией не является обязательным.

Для осуществления превращения предшественника в материал, обладающий сверхпроводящими свойствами (стадия а), применяют реакционные сосуды, имеющие форму и размеры, пригодные для размещения одной или более жестких подложек и, возможно, сверхпроводящих нитей, соединяющих разные подложки.

Материал, из которого выполнен контейнер, выбирают в зависимости от типа применяемого предшественника. Материал контейнера не должен вступать в реакцию с предшественником и с другими реагентами в условиях проведения стадии а). Для получения сверхпроводящих элементов, включающих дорожки из МgВ2, контейнер можно изготовить из любого материала, устойчивого к воздействию температур до приблизительно 1000°С, например из стали, предпочтительно из нержавеющей стали.

Кроме того, во избежание нежелательных реакций во время стадии d), реакционный сосуд можно покрыть изнутри защитным слоем из особого инертного и тугоплавкого материала. Для получения сверхпроводящих элементов, включающих дорожки из Sr2СuО3,4, контейнер должен состоять из материалов, устойчивых к воздействию температур до приблизительно 1100°С, например из стали, титана или сплавов на основе никеля, а защиту данных материалов можно обеспечить путем окисления поверхности в окислительной атмосфере. Для получения сверхпроводящих элементов, включающие дорожки из FeNdAsO0,85, контейнер должен состоять из материалов, устойчивых к воздействию температур до приблизительно 1200°С, например из титана или нержавеющей стали, и в данном случае его необходимо покрыть изнутри пленочным покрытием, состоящим из SiO2 или Аl2О3. Пленочное покрытие можно нанести, например, с применением методики химического осаждения из паровой фазы (CVD).

Аналогично, если получают сверхпроводящий элемент, включающий сверхпроводящие дорожки, состоящие из материала на основе FeTe0,5Se0,5, то в качестве материала контейнера можно применять сталь, на которую нанесено тонкое пленочное покрытие из SiO2 или тонкая интерметаллическая пленка типа ZnTe, например, с помощью вакуумного нанесения компонентов, образующих пленку.

Как уже было упомянуто, в особенно предпочтительном воплощении настоящего изобретения сверхпроводящие элементы включают сверхпроводящие дорожки, состоящие из высокоплотного МgВ2.

В случае сверхпроводящих элементов со сверхпроводящими дорожками, включающими высокоплотный MgB2, жесткую подложку изготавливают из материала, выбранного из группы материалов, включающей: немагнитную сталь, в частности, стали типа AISI 304 и AISI 316, железоникелевые сплавы, титан, сплавы на основе никеля и меди, такие как, например, монель. Подложку предпочтительно изготавливают из немагнитной стали, титана или монели.

Если необходимо электроизолирующее защитное пленочное покрытие внутри канавок и между канавками, его можно нанести с помощью вакуумного осаждения оксидных соединений, таких как МgО, оксид Fe, оксид Ni, оксид Ti. Например, это может быть случай, в котором применяют медную подложку.

Для получения проводящей дорожки, включающей МgВ2, стадия b) данного способа включает заполнение канавки или канавок, изготовленных на подложке на стадии а), предшественником, состоящим из механически активированного кристаллического или аморфного бора в порошкообразной форме, возможно, с добавкой субмикронного порошка SiC или субмикронного порошка углерода или порошка сплава Mg-Zn или сплава Мg-Со. Механическую активацию аморфного бора осуществляют, например, путем измельчения в дробилке с вращающимися цилиндрами. Данная операция активации обеспечивает возможность уменьшения размера межзеренных агрегатов, улучшения диспергирования порошков добавок и повышения истинной плотности, то есть плотности упаковки, уплотненного порошка в момент заполнения канавок.

Механически активированный кристаллический бор можно получить путем повторяющегося измельчения чешуек кристаллического бора, размеры которых составляют несколько миллиметров, а чистота предпочтительно составляет 99,4% или выше.

Измельчение можно осуществлять с помощью сжатия, с приложением большой нагрузки, в "почти статическом" режиме, например, в гидравлическом прессе, или в "динамическом" режиме путем измельчения между вращающимися цилиндрами. Данная активация, помимо получения порошка с малым размером частиц (менее 100 мкм, предпочтительно, менее 40 мкм), также обеспечивает возможность уменьшения загрязнения открытых поверхностей кристаллических зерен бора примесями, такими как кислород и влага, что способствует лучшему проникновению в данные порошки жидкого магния, в результате реакции которого с бором получают МgВ2.

В частности, порошок активированного кристаллического бора выбирают таким образом, чтобы он включал частицы, средний объемный диаметр которых находится в интервале от 10 до 70 мкм.

На стадии b) данного способа порошок механически активированного бора уплотняют внутри канавки до тех пор, пока не достигнут истинной плотности, которая больше или равна 50% от теоретической плотности кристаллического бора (теоретическая плотность ромбоэдрического кристаллического бора: 2,35 г/см3).

Бор в порошкообразной форме, который заполняет канавку, также может содержать, в смеси с ним, металлический магний в количестве до 20 ат.% магния. В данном случае истинная плотность предшественника, расположенного внутри канавки на подложке, также должна удовлетворять требованиям, определенным выше.

В качестве альтернативы вышеупомянутой смеси бора и магния, предшественник может состоять из смеси, полученной с помощью механического смешивания порошка механически активированного бора и порошка МgВ2, размер частиц которого составляет менее 30 мкм, предпочтительно, менее 10 мкм. Число молей порошка МgВ2 меньше или равно числу молей порошка бора, предпочтительно составляет менее 50 мол.% порошка бора, более предпочтительно составляет менее 30 мол.% порошка бора. Истинная плотность смеси порошка бора и МgВ2, уплотненного внутри канавок на подложке, должна быть больше 1,2 г/см3, предпочтительно больше 1,4 г/см3.

Для получения сверхпроводящей дорожки, включающей МgВ2, на стадии с) данного способа применяют одно или несколько твердых тел из кристаллического металлического магния, чистота которого составляет более 99%. Положение твердого тела или твердых тел из магния должно быть таким, чтобы при последующем расплавлении магния при условиях проведения стадии а) жидкий магний просочился через порошок активированного бора или через другие смеси, содержащие описанный выше порошок бора, вступая с ним в реакцию и образуя проводящую дорожку в канавке, включающей МgВ2 в качестве сверхпроводящего материала.

Общая масса твердого тела или твердых тел из магния, расположенных рядом с канавками, заполненными бором, должна быть такой, чтобы атомное отношение Мg/Впорошок превышало 0,5.

В предпочтительном воплощении данного изобретения твердое тело из магния имеет форму пластинки, толщина которой составляет 1-5 мм, которую накладывают на подложку после заполнения канавок предшественником (Фиг.2, пластинка 6).

В качестве альтернативы также можно применять вместе с твердыми телами из высокочистого магния твердые тела из сплава магния с одним или с несколькими металлами, имеющими более низкие температуры плавления, чем магний, такими как, например, Ga, Sn, In и Zn, причем указанные легкоплавкие металлы присутствуют в любом количестве, которое меньше, чем выраженное в массовых процентах содержание, соответствующее составу эвтектической точки сплава, соответствующему избытку магния.

Дорожки на основе MgB2, полученные с применением вышеупомянутых сплавов магния, обладают сверхпроводящими свойствами, аналогичными свойствам дорожек, полученных с применением высокочистого металлического магния.

Применение данных сплавов, температуры плавления которых ниже температуры плавления чистого магния, обеспечивает возможность осуществления реакции превращения предшественника в сверхпроводящий материал (стадия а) за меньшее время и/или при более низких температурах и, следовательно, оказывается полезной методикой для снижения стоимости процесса изготовления сверхпроводящих элементов, являющихся задачей настоящего изобретения, и для ослабления явления теплового расширения/сжатия жесткой подложки.

Жесткую подложку, включающую канавки, заполненные предшественником сверхпроводящего материала вместе с твердым телом или телами из магния, затем перемещают в особый контейнер описанного ранее типа. Контейнер герметически закрывают, так чтобы газовая среда, заключающаяся в его внутреннем пространстве, представляла собой инертный газ или воздух, в котором содержание кислорода составляет менее 20 ат.%. Давление газовой среды внутри контейнера должно быть таким, чтобы обеспечить наличие магния в жидкой фазе во время всей обработки на последующей стадии d). Герметизацию контейнера осуществляют с применением методик и средств, известных в уровне техники. Например, в случае металлических контейнеров герметизации можно достичь путем приваривания закрывающей крышки (Фиг.2, крышка 5).

Для изготовления сверхпроводящего элемента с дорожками, включающими МgВ2, стадия d) превращения предшественника в сверхпроводящий материал включает термообработку подложки, герметически закрытой внутри контейнера, при температуре, составляющей по меньшей мере 700°С.

Термообработку осуществляют в течение по меньшей мере 30 мин. Стадию d) предпочтительно осуществляют при температуре в интервале от 750 до 900°С в течение 1-5 ч.

Вследствие того, что газовая среда, присутствующая в контейнере, оказывает влияние на температуру и давление, твердый магний (в форме массивного тела или пластинки) плавится и просачивается через порошок предшественника, присутствующий в канавке. Реакция между жидким магнием и активированным кристаллическим бором (возможно, смешанным с порошком магния или с порошком МgВ2) приводит к образованию вставки из сверхпроводящего МgВ2 внутри дорожки, образованной на подложке.

Термообработку подложки для получения сверхпроводящего элемента, являющегося задачей настоящего изобретения, осуществляют путем нагрева всего контейнера, например, в печи.

В конце обработки на стадии d) контейнер охлаждают и открывают для извлечения сверхпроводящего элемента, включающего дорожки из МgВ2.

Затем сверхпроводящий элемент очищают от остаточных веществ реакции, особенно от остатков вновь затвердевшего жидкого магния (или от других вновь затвердевших жидких. реагентов, в случае дорожек из сверхпроводящих материалов, отличных от МgВ2) на подложке, и доводят до требуемого размера с помощью операций обточки, фрезерования, резания и измельчения.

Способ, являющийся задачей настоящего изобретения, также можно применять, с незначительными модификациями, для изготовления сверхпроводящих элементов, включающих одну или более сверхпроводящих дорожек, присоединенных к одной или более сверхпроводящим нитям, так чтобы ниже критической температуры сверхпроводника электрическое сопротивление области соединения составляло менее 10-8 Ом, предпочтительно менее 10-9 Ом, а область соединения была способна пропускать ток, составляющий по меньшей мере 103 А. Сверхпроводящие нити, которые можно применять в данных соединениях, предпочтительно представляют собой нити из МgВ2 в форме полых волокон, полученных в результате процесса просачивания с вступлением в химическую реакцию. Пример волокон, которые можно применять для данной цели, описан в патентной заявке МI2002А001004.

Для создания соединения между сверхпроводящей дорожкой и сверхпроводящей нитью можно действовать двумя различными способами. В первом способе конец указанной сверхпроводящей нити очищают от несверхпроводящего материала, которым она покрыта, и вставляют внутрь канавки, а канавку заполняют предшественником сверхпроводящего материала. Во втором способе конец нити предшественника сверхпроводящей нити, то есть нити, состоящей из того же самого материала, как и порошок предшественника, очищают от внешней металлической оболочки до тех пор, пока не откроется порошок предшественника, и вставляют внутрь канавки, а канавку заполняют порошком предшественника сверхпроводящего материала. Подложку вместе со сверхпроводящей нитью или вместе с нитью предшественника, вставленной в канавку, заполненную предшественником, затем герметически закрывают внутри реакционного сосуда в атмосфере инертного газа или воздуха, в котором содержание кислорода составляет менее 20 ат.%. В первом способе изготовления реакционный сосуд можно оборудовать одним или несколькими дополнительными герметически закрывающимися отверстиями, через которые можно пропустить часть сверхпроводящей нити, выступающую за пределы подложки. Таким образом, только часть нити, вставленную внутрь дорожки, подвергают обработке на стадии d) данного способа.

Описанный способ обеспечивает возможность изготовления сверхпроводящих элементов, включающих дорожки на основе MgB2 и других высокоплотных сверхпроводников, способных обеспечить прохождение высоких плотностей сверхпроводящего тока.

Сверхпроводящие элементы, являющиеся задачей настоящего изобретения, обладают лучшими электромагнитными, механическими и тепловыми свойствами, чем аналогичные массивные сверхпроводники из того же материала, такой же формы и такого же полного объема конечного продукта, готового для использования. Поскольку сверхпроводящий материал получают в высокоплотной форме, но с уменьшенной толщиной, сверхпроводящие элементы по настоящему изобретению, не испытывают проблем рассеивания сверхпроводящих токов на поверхности, обычных для сверхпроводников в форме массивных тел. Кроме того, уменьшенная толщина способствует охлаждению сверхпроводящего материала во время его использования. Изготовление сверхпроводящих элементов, включающих дорожки на основе МgВ2, также обеспечивает дополнительное преимущество, состоящее в том, что их изготовление проще осуществить по сравнению с другими формами сверхпроводящих материалов.

Дополнительное преимущество сверхпроводящих элементов по настоящему изобретению обнаруживается при применениях сверхпроводящих элементов с замкнутыми дорожками, особенно подходящих для получения стационарного магнитного поля, например, вместо классических постоянных магнитов. В данном случае, в отличие от сверхпроводящих массивных тел, их можно заряжать без необходимости воздействия на сверхпроводящий элемент магнитного поля с большой намагничивающей силой. Элемент заряжают значительно проще с помощью генератора тока, который подает необходимый ток с помощью системы тепловых сверхпроводящих выключателей, присоединенных к дорожкам элемента, как описано ранее.

Применение сверхпроводящих элементов, являющихся задачей настоящего изобретения, включающих сверхпроводящие дорожки с практически нулевым электрическим сопротивлением, также дает преимущество, состоящее в том, что оно обеспечивает возможность изготовления электромагнитных устройств с пониженным расходом энергии.

Сверхпроводящие элементы, являющиеся задачей настоящего изобретения, имеют многочисленные промышленные применения в широком диапазоне областей техники.

Настоящее изобретение также относится к применению сверхпроводящих элементов согласно настоящему изобретению в качестве:

- токопроводов для сверхпроводящих систем или стержней для передачи тока высокой плотности между электрическими сетями,

- магнитов для высокоэффективных электрических двигателей или генераторов,

- ограничителей тока,

- магнитов для аккумулирования электрической энергии,

- трансформаторных обмоток,

- магнитов в приспособлениях для очистки сточных вод или для очистки угольной пыли от серосодержащих веществ,

- магнитов с переменным полем для диамагнитного криогенного охлаждения,

- высокоэффективных магнитных индукционных нагревателей,

- левитационных магнитных подшипников с крайне низким трением для вращающихся систем,

- магнитов с сильным полем для магнитного разделения материалов или для ориентации анизотропных диамагнитных веществ,

- сверхпроводящих линейных двигателей для транспортных средств на магнитной подушке,

- магнитов для создания статических магнитных полей в оборудовании для магнитного резонанса,

- магнитов для ускорителей частиц,

- магнитов больших размеров для исследований термоядерного синтеза,

- антенн для передачи и приема электромагнитных волн в сверхвысокочастотном поле.

В частности, в электротехнической области сверхпроводящие элементы, являющиеся задачей настоящего изобретения, можно применять для изготовления высокоэффективных электрических двигателей или генераторов путем размещения сверхпроводящих элементов с незамкнутыми дорожками в статоре, а сверхпроводящих элементов с замкнутыми дорожками - в роторе. Сильное магнитное поле, которое можно получить с применением сверхпроводящих элементов, являющихся задачей настоящего изобретения, обеспечивает возможность изготовления более компактных и более легких двигателей с такой же мощностью по сравнению с двигателями, известными в настоящее время в уровне техники, а также двигателей, способных создавать большее ускорение.

С использованием сверхпроводящих элементов, являющихся задачей настоящего изобретения, также можно изготовить особенно эффективные ограничители тока, например, для регулирования токов повреждения в электрических сетях.

В экологической области, в способах очистки сточных вод и очистки угольной пыли от серосодержащих веществ, сверхпроводящие элементы, являющиеся задачей настоящего изобретения, можно успешно применять для изготовления постоянных магнитов больших размеров с магнитной индукцией, составляющей несколько тесла.

Следующие примеры воплощений настоящего изобретения приведены исключительно для иллюстративных целей, и их не следует рассматривать в качестве ограничения объема защиты, определенного в прилагаемой формуле изобретения.

Пример 1

Сверхпроводящий элемент согласно настоящему изобретению изготовили следующим образом. На поверхности стальной подложки в форме диска диаметром 60 мм с помощью электроэрозии сформировали канавку шириной от 0,5 до 1 мм и глубиной 4,5 мм. Канавку сформировали для создания на подложке незамкнутой дорожки в форме спирали, которая раскручивается в 7 витков, начиная с внутреннего диаметра 20 мм, до тех пор пока не достигнет внешнего диаметра 54 мм. Канавку заполнили порошком предшественника, состоящего из кристаллического бора; Порошок бора механически активировали путем измельчения в дробилке с вращающимися цилиндрами. Затем измельченный таким образом порошок просеяли через сито с размером ячеек, составляющим 40 мкм. Средний диаметр частиц порошка составлял 25 мкм. Порошок уплотняли внутри канавки вручную с помощью ролика до тех пор, пока его истинная плотность не достигла значения 1,2 г/см3. На подложку с канавкой, заполненной уплотненным порошком, наложили пластинку металлического магния, чистота которого составляет 99,9%, толщиной 7 мм. Полученную таким образом подложку переместили в стальной контейнер, внутренняя поверхность которого покрыта слоем тонколистового Mb толщиной 100 мкм (полная толщина составляет 200 мкм). Две пластинки из Nb, каждая толщиной 100 мкм, разместили на дне и под крышкой стального контейнера. Перемещение подложки в контейнер осуществляли на воздухе, а затем в контейнер направили поток аргона; затем контейнер герметически закрыли, причем в его внутреннем пространстве осталась та же газовая среда. Контейнер грели в печи при температуре 900°С в течение 3 ч. После охлаждения из контейнера извлекли сверхпроводящий элемент, включающий незамкнутую спиральную дорожку из МgВ2, сверхпроводящие свойства которой проверили при температуре 4,2 K путем измерения критического тока Ic в зависимости от магнитной индукции В приложенного магнитного поля, как показано на Фиг.6.

Пример 2

Сверхпроводящий постоянный магнит изготовили с применением в качестве сверхпроводящего элемента стальной подложки в форме диска диаметром 70 мм и толщиной 8 мм, на обеих стороны поверхности которого проложили две спиральные канавки (размеры: ширина 1,5 мм, глубина от 2,5 до 3,0 мм), проходящие равнонаправленно от центра диска к периферии в 16 витков, то есть две спирали намотаны вокруг нормальной оси подложки в одном и том же направлении. Две канавки соединены через два отверстия диаметром 3 мм, расположенные в подложке таким образом, чтобы соединять два центра друг с другом и два конца спиральных канавок.

Такой же порошок кристаллического бора, как в Примере 1, поместили в канавки и в отверстия подложки, и уплотняли вручную до тех пор, пока его истинная плотность не достигла значения 1,2 г/см3. Две пластинки магния того же типа, что применяли в Примере 1, разместили на подложке лицевыми поверхностями друг к другу на обеих сторонах диска. Затем приготовленную таким образом подложку поместили в стальной контейнер и подвергли термообработке, следуя такой же процедуре, которая описана в Примере 1, в атмосфере аргона, при температуре 900°С в течение 3 ч. Затем сверхпроводящий элемент из МgВ2 с замкнутой спиральной дорожкой извлекли из контейнера. В частности, две канавки, соединенные последовательно с помощью проходов из сверхпроводников, образуют замкнутую дорожку, которая, таким образом, создает равномерно вращающийся электрический ток в данном месте и, следовательно, равнонаправленные магнитные поля.

В результате размещения сверхпроводящего элемента внутри сверхпроводящего магнита в сверхпроводящем элементе индуцируется ток, который поддерживается постоянно даже после того, как возбуждающий магнит выключают. Ток, индуцированный в сверхпроводящей дорожке, был таким, что при температуре 12 K на расстоянии 1 мм от поверхности сверхпроводящего элемента в соответствии с центром одной из двух спиралей можно было измерить магнитную индукцию захваченного постоянного магнитного поля, которая составляла 1,15 Тл. В качестве сравнения, массивный диск из МgВ2, размеры которого таковы, что количество содержащегося в нем сверхпроводящего материала в три раза больше, чем в настоящем сверхпроводящем элементе, в аналогичных температурных условиях и при аналогичном типе зарядки сохраняет захваченное магнитное поле, магнитная индукция которого составляет 0,90 Тл.

Пример 3

Сверхпроводящий элемент состоит из подложки из немагнитной стали марки AISI 316 в форме диска толщиной 8 мм и диаметром 60 мм, включающей 19 сверхпроводящих замкнутых дорожек из МgВ2, проложенных на обеих поверхностях, в форме концентрических окружностей толщиной 0,5 мм, диаметром в интервале от 52 мм до 10 мм и глубиной от 3 до 4 мм, и центрального цилиндра диаметром 5 мм. Сверхпроводящий элемент изготовили аналогично Примеру 2, и в его центре, на расстоянии 1 мм от поверхности, измерили магнитную индукцию захваченного магнитного поля. Было обнаружено, что магнитная индукция постоянного магнитного поля составляет 1 Тл при температуре 21 K.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛЬНО УПЛОТНЕННЫХ СВЕРХПРОВОДЯЩИХ МАССИВНЫХ ТЕЛ ИЗ MgB СВЯЗАННЫХ С НИМИ ТВЕРДЫХ КОНЕЧНЫХ ПРОДУКТОВ И ИХ ИСПОЛЬЗОВАНИЕ | 2002 |

|

RU2264366C2 |

| ВЫЧИСЛИТЕЛЬНАЯ СИСТЕМА СО СВЕРХПРОВОДЯЩИМИ И НЕСВЕРХПРОВОДЯЩИМИ КОМПОНЕНТАМИ, РАСПОЛОЖЕННЫМИ НА ОБЩЕЙ ПОДЛОЖКЕ | 2018 |

|

RU2784419C2 |

| ГИБКИЙ ВЫСОКОТЕМПЕРАТУРНЫЙ СВЕРХПРОВОДНИК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2761855C1 |

| СПОСОБ СИНТЕЗА СВЕРХПРОВОДЯЩЕГО ИНТЕРМЕТАЛЛИЧЕСКОГО СОЕДИНЕНИЯ В ПЛЕНКАХ | 2005 |

|

RU2285743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО ПРИБОРА | 2005 |

|

RU2298260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ ТОКА | 1995 |

|

RU2126568C1 |

| Способ создания интегрированного криогенного адаптера питания на одном чипе в одном технологическом процессе | 2016 |

|

RU2645167C2 |

| Способ получения сверхпроводников на основе диборида магния | 2016 |

|

RU2640813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩИХ МНОГОСЕКЦИОННЫХ ОПТИЧЕСКИХ ДЕТЕКТОРОВ | 2015 |

|

RU2581405C1 |

Описан сверхпроводящий элемент, включающий жесткую подложку, изготовленную из несверхпроводящего материала, причем указанная подложка включает по меньшей мере одну сверхпроводящую дорожку, образованную канавкой, содержащей сверхпроводящий материал, плотность которого равна по меньшей мере 85% от значения его теоретической плотности, и описан способ изготовления указанного элемента. Настоящее изобретение также относится к возможным применениям сверхпроводящих элементов, а также к сверхпроводящим устройствам, включающим указанные сверхпроводящие элементы. 5 н. и 13 з.п. ф-лы, 7 ил., 3 пр.

1. Сверхпроводящий элемент, включающий жесткую подложку, изготовленную из несверхпроводящего материала, причем указанная подложка включает по меньшей мере одну сверхпроводящую дорожку, образованную из канавки, содержащей сверхпроводящий материал, истинная плотность которого равна по меньшей мере 85%, предпочтительно по меньшей мере 88%, от значения его теоретической плотности, причём указанный сверхпроводящий материал получен термической обработкой порошкообразного предшественника в указанной канавке.

2. Сверхпроводящий элемент по п.1, где сверхпроводящая дорожка изготовлена из сверхпроводящего материала, выбранного из группы, включающей MgB2, FeNdAsO0,85, FeTe0,5Se0,5, Sr2CuO3,4, предпочтительно из МgВ2.

3. Сверхпроводящий элемент по п.1 или 2, где сверхпроводящая дорожка является

(i) замкнутой, предпочтительно, круглой формы или

(ii) замкнутой или незамкнутой, со спиралеобразным ходом, или

(iii) незамкнутой, линейного типа или

(iv) незамкнутой, лентообразного типа и с извилистым ходом.

4. Сверхпроводящий элемент по п.1, включающий одну или несколько незамкнутых спиралеобразных дорожек, проложенных в противоположных поверхностях плоской подложки или вдоль противоположных стенок цилиндрической подложки, причем указанные дорожки соединены друг с другом через отверстия в подложке, заполненные сверхпроводящим материалом.

5. Сверхпроводящий элемент по п.1, где на поверхность жесткой подложки и на поверхность канавки нанесено пленочное покрытие из электроизолирующего материала, предпочтительно пленка из материала, выбранного из MgO, SiO2, Аl2O3, NiO, Fе2О3, ТiO2, ZnO, ZrO2, Y2О3 или их соединений, или же пленка из Fe, Ni или Ti.

6. Сверхпроводящий элемент по п.1, где жесткая подложка изготовлена из материала, выбранного из немагнитной нержавеющей стали, железоникелевого сплава, никелевых и медно-никелевых сплавов с содержанием никеля более 50%, титана, соединений данных материалов с медью, интерметаллических соединений, температура плавления которых превышает 1100°С, соединения цинк-теллур.

7. Сверхпроводящий элемент по п.1, где две точки проводящей дорожки соединены через сверхпроводящую нить, выполняющую функцию теплового сверхпроводящего выключателя.

8. Сверхпроводящее устройство, включающее первый и второй сверхпроводящие элементы по любому из пп.1-7, каждый из которых имеет по меньшей мере одну незамкнутую дорожку, где первая незамкнутая дорожка указанного первого сверхпроводящего элемента соединена через одну или более сверхпроводящих нитей со второй незамкнутой дорожкой указанного второго сверхпроводящего элемента.

9. Магнит, включающий сверхпроводящий элемент по любому из пп.1-7.

10. Применение сверхпроводящего элемента по любому из пп.1-7 в качестве:

- токопроводов для сверхпроводящих систем или стержней для передачи тока высокой плотности между электрическими сетями,

- магнитов для высокоэффективных электрических двигателей или генераторов,

- ограничителей тока,

- магнитов для аккумулирования электрической энергии,

- трансформаторных обмоток,

- магнитов в приспособлениях для очистки сточных вод или для очистки угольной пыли от серосодержащих веществ,

- магнитов с переменным полем для диамагнитного криогенного охлаждения,

- высокоэффективных магнитных индукционных нагревателей,

- левитационных магнитных подшипников с крайне низким трением для вращающихся систем,

- магнитов с сильным полем для магнитного разделения материалов или для ориентации анизотропных диамагнитных веществ,

- сверхпроводящих линейных двигателей для транспортных средств на магнитной подушке,

- магнитов для создания статических магнитных полей в оборудовании для магнитного резонанса,

- магнитов для ускорителей частиц,

- магнитов больших размеров для исследований термоядерного синтеза,

- антенн для передачи и приема электромагнитных волн в сверхвысокочастотном поле.

11. Способ изготовления сверхпроводящего элемента по п.1, включающий следующие операционные стадии:

a) изготовление по меньшей мере одной канавки на поверхности жесткой подложки, изготовленной из несверхпроводящего материала;

b) помещение внутрь данной канавки порошкообразного предшественника сверхпроводящего материала и уплотнение его до достижения значения истинной плотности, равного по меньшей мере 50% от значения его теоретической плотности;

c) размещение по меньшей мере одного твердого реагента в контакте с порошком предшественника или в положении, смежном с канавкой, в которой содержится данный порошок;

d) нагрев реагента и канавки, содержащей предшественник, до тех пор, пока реагент не расплавится и затем не просочится внутрь порошка предшественника с образованием внутри канавки сверхпроводящей дорожки.

12. Способ по п.11, где стадия b) включает заполнение канавки или канавок, изготовленных на подложке на стадии а), предшественником сверхпроводящего материала, выбранным из группы, включающей:

- порошок бора, возможно, с добавкой субмикронного порошка углерода, субмикронного порошка SiC или порошков сплавов Mg-Zn или Мg-Со;

- смесь порошка сплава Cu-Sr и порошка пероксида стронция;

- смесь порошков железа и элемента, принадлежащего к редкоземельной группе (лантаноиды), предпочтительно неодима;

- смесь порошков Fe и Те, возможно, с добавкой серы;

- смесь порошков Fe и Se, возможно, с добавкой серы.

13. Способ по п.11, где стадия b) включает заполнение канавки или канавок, изготовленных на подложке на стадии а), предшественником, состоящим из порошка механически активированного кристаллического или аморфного бора.

14. Способ по п.13, где на стадии с) реагент представляет собой тело из кристаллического металлического магния чистотой выше 99%, предпочтительно в форме пластинки.

15. Способ по п.14, где стадия d) включает термообработку предшественника, помещенного в подложку, и реагентов, герметически закрытых внутри контейнера, при температуре, составляющей по меньшей мере 700°С, в течение по меньшей мере 30 мин, предпочтительно при температуре от 750°С до 900°С в течение 1-5 ч.

16. Способ по п.11, где на стадии с) реагент представляет собой твердое тело из:

- пероксида стронция, если предшественник представляет собой смесь порошка сплава Cu-Sr и порошка пероксида стронция, для получения сверхпроводящих дорожек из Sr2CuO3,4;

- теллура, селена или сплава теллур-селен, если предшественник представляет собой смесь порошков Fe и Те или же смесь порошков Fe и Se, для получения сверхпроводящих дорожек из FeTe0,5Se0,5;

- соединений As и оксида As, если предшественник представляет собой смесь порошков железа и неодима, для получения сверхпроводящих дорожек из FeNdAsO0,85.

17. Способ по п.11, где стадия d) включает термообработку предшественника, помещенного в подложку, и реагентов, герметически закрытых внутри контейнера, при температуре от 400°С до 1100°С в течение переменного времени, составляющего от 30 мин до 30 ч.

18. Способ по п.16, где стадия d) включает термообработку предшественника, помещенного в подложку, и реагентов, герметически закрытых внутри контейнера:

- для получения сверхпроводящих дорожек из FeNdAsO0,85, при температуре от 900°С до 1200°С в течение переменного времени, составляющего от 30 мин до 30 ч;

- для получения сверхпроводящих дорожек из FeTe0,5Se0,5, при температуре от 500°С до 900°С в течение переменного времени, составляющего от 30 мин до 10 ч;

- для получения дорожек из Sr2CuO3,4, при температуре от 400°С до 1000°С в течение времени, составляющего от 1 ч до 20 ч, с последующей второй термообработкой при температурах в интервале от комнатной температуры до 300°С в течение времени, составляющего от 1 до 10 ч, в окислительной или восстановительной атмосфере.

| EP0503447 A2 (ABELN ANGELIKA DR; JAHNKE BERND DR) 16.09.92 | |||

| статья Giunchi, G “MgB2 reactive sintering from the elements”, опубликованная 15.06.03 в сборнике трудов IEEE Transactions on Applied Superconductivity, Volume 13, Issue 2, Pages 3060-3063, | |||

| Индуктивный датчик | 1951 |

|

SU93659A2 |

| US 5426408 (Thomas E. | |||

Авторы

Даты

2014-09-27—Публикация

2010-06-16—Подача