Настоящее изобретение относится к устройству для демпфирования растягивающих и сжимающих усилий в виде устройства защиты от ударных нагрузок с возможностью работы в регенеративном режиме.

В области техники рельсовых транспортных средств известны устройства защиты от ударных нагрузок, выполненных в виде, например, буферов, которые устанавливаются между корпусами отдельных кузовов или вагонов многозвенного эшелона транспортных средств. Этими устройствами являются установленные на транспортном средстве компоненты, которые в случае столкновения или удара о неподвижное препятствие поглощают энергию и, следовательно, предотвращают повреждение транспортного средства или перевозимого груза. Буфера устанавливаются, главным образом, на рельсовых транспортных средствах, при этом один или два буфера используются на частях конструкции, установленной на торцах, при этом буфера предназначены для поглощения горизонтальных сжимающих усилий, которые действуют на рельсовое транспортное средство снаружи в продольном направлении.

Следуя такому принципу, имеется два типа буферов, которые можно использовать на рельсовых транспортных средствах в качестве устройств защиты от ударных нагрузок, так называемых «центральных буферов», при этом устройство защиты от ударных нагрузок устанавливается на продольной оси транспортного средства. Это означает, что имеется только один буфер в центре буферного бруса на каждом конце транспортного средства. С другой стороны, также известны так называемые «боковые буфера», когда два буфера устанавливаются на конце рельсового транспортного средства.

Следовательно, из области техники рельсовых транспортных средств известно, в случае многозвенного эшелона транспортных средств, что корпуса отдельных кузовов или вагонов необходимо оснащать так называемыми «боковыми буферами» или буферами UIC, если корпуса отдельных кузовов или вагонов не имеют единую ходовую часть, и расстояние между корпусами двух кузовов или вагонов, которые соединены друг с другом, может, таким образом, изменяться во время движения. Эти боковые буфера предназначены для поглощения и демпфирования ударных нагрузок, которые возникают в процессе нормального движения, например, при торможении или отъезде.

Также из уровня техники известно устройство защиты от ударных нагрузок в виде устройства тяговой/ударной нагрузки, встраиваемое в соединительную тягу, которая используется для передачи растягивающих и сжимающих усилий между корпусами кузовов или вагонов многозвенного эшелона транспортных средств. Это устройство тяговой/ударной нагрузки предназначено для поглощения и демпфирования растягивающих и сжимающих усилий до определенного объема. В этом случае приемлемо, чтобы в качестве устройства тяговой/ударной нагрузки использовался упругий элемент, который может нагружаться и при работе на растяжение, и при работе на сжатие, обеспечивая соответствующее демпфирование растягивающих и сжимающих усилий во время движения.

Целью настоящего изобретения является устройство, предназначенное для демпфирования усилий, действующих и в направлении растяжения, и в направлении сжатия в пределах возможного диапазона. Устройство не подвергается износу и имеет небольшую общую длину.

Данная цель достигается согласно изобретению путем создания устройства для демпфирования растягивающих и сжимающих усилий. Данное устройство для демпфирования растягивающих и сжимающих усилий содержит демпфирующую систему, которая заключена в корпус и которая, с одной стороны, состоит из упругого элемента, и с другой стороны, из гидравлического демпфирующего устройства. Упругий элемент установлен между первой опорой, которая находится в фиксированном положении относительно корпуса демпфирующей системы и второй опорой, которая перемещается относительно первой опоры. Если вторая опора перемещается относительно корпуса демпфирующей системы в направлении первой опоры, упругий элемент, который удерживается между первой и второй опорами, нагружается при сжатии и сжимается. Если это происходит, сила сжатия упругого элемента противостоит перемещению второй опоры. В одном варианте решения согласно изобретению, второй опорой является кольцевой поршень, который перемещается в противодействие упругой силе упругого элемента.

Гидравлическое демпфирующее устройство демпфирующей системы, используемое в решении согласно изобретению, имеет первую гидравлическую камеру, которая заполняется гидравлической жидкостью, например, гидравлическим маслом, и вторую гидравлическую камеру, которая также заполняется гидравлической жидкостью. Как будет объяснено ниже более подробно, две гидравлические камеры соединены друг с другом посредством первой и второй систем перекачивания потока, тем самым позволяя гидравлической жидкости перетекать из первой гидравлической камеры во вторую гидравлическую камеру или из второй гидравлической камеры в первую гидравлическую камеру дросселированным способом.

В решении согласно изобретению предусмотрено размещение второй гидравлической камеры между первой гидравлической камерой и второй опорой. Более того, предусмотрено, что упомянутая вторая опора, которая перемещается относительно корпуса демпфирующей системы и относительно первой опоры в продольном направлении демпфирующей системы, образует стенку второй гидравлической камеры. Таким образом, вторая опора перемещается в направлении первой опоры, когда гидравлическая жидкость перетекает из первой гидравлической камеры во вторую гидравлическую камеру. При перемещении второй опоры в направлении первой опоры сжимается упругий элемент, который удерживается между первой и второй опорами. Когда это происходит, восстановительная сила упругого элемента действует в противовес давлению гидравлической жидкости во второй гидравлической камере.

Растягивающее и сжимающее усилия, которые устройство должно демпфировать, прикладываются к демпфирующей системе посредством поршневого штока, который перемещается в продольном направлении относительно корпуса системы демпфирования. В торцевой части поршневого штока имеется поршневая головка, которая удерживается в первой гидравлической камере. Поршневая головка поршневого штока удерживается в первой гидравлической камере таким образом, чтобы перемещаться относительно первой гидравлической камеры, и при продольном перемещении относительно первой гидравлической камеры, головка делит первую гидравлическую камеру на переднюю часть, удаленную от поршневого штока, и на заднюю часть, расположенную рядом с поршневым штоком.

Если сжимающие усилия прикладываются к системе демпфирования, поршневая головка движется относительно первой гидравлической камеры в направлении передней части. Когда это происходит, по меньшей мере, некоторое количество гидравлической жидкости, находящейся в передней части, вытесняется и перетекает дросселированным образом через первую систему перекачивания потока, в заднюю часть гидравлической камеры и во вторую гидравлическую камеру. Объем гидравлической жидкости, вытесняемой из передней части гидравлической камеры в случае продольного перемещения поршневой головки относительно первой гидравлической камеры, соответствует объему жидкости, которую поршневой шток вытесняет при его перемещении в систему демпфирования. Так как, в идеале, гидравлическая жидкость является несжимаемой, перекачиваемый поток гидравлической жидкости из первой гидравлической камеры во вторую гидравлическую камеру в то же время заставляет вторую опору перемещаться относительно второй опоры по направлению к первой опоре в противовес упругому усилию упругого элемента.

В дополнение к первой системе перекачивания потока, которая обеспечивает перетекание гидравлической жидкости из первой гидравлической камеры во вторую гидравлическую камеру, устройство согласно изобретению также имеет вторую систему перекачивания потока. Эта вторая система перекачивания потока обеспечивает перетекание гидравлической жидкости из задней части гидравлической камеры и второй гидравлической камеры в переднюю часть гидравлической камеры.

Вторая система перекачивания потока вызывает возврат центрирования поршня в нейтральное положение. В частности, поршневая головка, предварительно перемещенная относительно первой гидравлической камеры в направлении передней части гидравлической камеры, например, посредством сжимающего напряжения, возвращается в исходное положение, как только сжимающее усилие снимается с демпфирующей системы через поршневой шток и поршневую головку. Далее под действием восстановительной силы упругого элемента гидравлическая жидкость нагнетается из второй гидравлической камеры через вторую систему перекачивания потока и обратно в переднюю часть первой гидравлической камеры. Таким образом, упругий элемент выполняет обратный ход по части поршневого штока, это означает, что поршневая головка перемещается относительно определенного среднего положения.

Устройство согласно изобретению предназначено не только для демпфирования сжимающих усилий, которые прикладываются к демпфирующей системе через поршневой шток и поршневую головку. Правильнее сказать, решение согласно изобретению также предоставляет возможность надежно демпфировать растягивающие усилия, которые действуют на поршневой шток и перемещают поршневую головку относительно первой гидравлической камеры в направлении задней части гидравлической камеры. Если поршневая головка перемещается относительно первой гидравлической камеры в направлении задней части гидравлической камеры, гидравлическая жидкость перетекает из задней части гидравлической камеры через вышеупомянутую вторую систему перекачивания потока, в переднюю часть первой гидравлической камеры. Одновременно, вторая опора перемещается относительно корпуса демпфирующей системы в направлении первой гидравлической камеры, и, следовательно, объем во второй гидравлической камере уменьшается. Величина, на которую уменьшается объем, когда растягивающее напряжение соответствует объему того участка поршневого штока, который выходит из демпфирующей системы и, в частности, из гидравлического демпфирующего устройства демпфирующей системы, когда возникает растягивающее напряжение.

В решении согласно изобретению предусмотрен, по меньшей мере, один так называемый добавочный клапан в первой системе перекачивания потока, посредством которой гидравлическая жидкость протекает из передней части гидравлической камеры в заднюю часть гидравлической камеры и во вторую гидравлическую камеру, если поршневая головка перемещается в продольном направлении относительно первой гидравлической камеры в направлении передней части гидравлической камеры. В переводе на профессиональные термины, добавочный клапан сравним с клапаном, предварительно нагруженным пружиной, что позволяет гидравлической жидкости протекать только из переднего участка гидравлической камеры в задний участок гидравлической камеры и во вторую гидравлическую камеру. В частности, добавочный клапан предназначен для поддержания устанавливаемого давления до его впускного отверстия с целью удержания высоты напора в переднем участке гидравлической камеры, если демпфирующая система нагружена на сжатие.

Чтобы предотвратить перетекание гидравлической жидкости посредством второй системы перекачивания потока мимо, по меньшей мере, одного добавочного клапана и в заднюю часть первой гидравлической камеры, т.е. во вторую часть гидравлической камеры, если прикладывается сжимающая нагрузка на демпфирующую систему, т.е., если поршневая головка перемещается в продольном направлении относительно первой гидравлической камеры в направлении передней части гидравлической камеры, вторая система перекачивания потока оснащается, по меньшей мере, одним шаровым обратным клапаном, который позволяет гидравлической жидкости протекать только из задней части гидравлической камеры и второй гидравлической камеры в переднюю часть гидравлической камеры.

Таким образом, суммируя вышеизложенное, следует отметить, что и при перемещении поршневой головки в продольном направлении относительно первой гидравлической камеры в направлении передней части гидравлической камеры, и при перемещении поршневой головки в продольном направлении относительно первой гидравлической камеры в направлении задней части гидравлической камеры, гидравлическая жидкость нагнетается посредством, соответственно, первой и второй систем перекачивания потока, из передней части гидравлической камеры в заднюю часть гидравлической камеры и из задней части гидравлической камеры в переднюю часть гидравлической камеры, соответственно. Так как первая и вторая системы перекачивания потока дают возможность перекаченному потоку гидравлической жидкости стать дросселированным, имеет место демпфирующий эффект, когда к системе прикладывается и растягивающее усилие, и сжимающее усилие. При прикладывании сжимающего усилия к демпфирующей системе, т.е., когда поршневая головка перемещается в продольном направлении относительно первой гидравлической камеры в направлении передней части гидравлической камеры, гидравлическая жидкость нагнетается из передней части гидравлической камеры посредством первой системы перекачивания потока во вторую гидравлическую камеру при продольном перемещении поршневой головки. Повышение давления, таким образом, создаваемое во второй гидравлической камере, создается во второй опоре, которая определяет один торец второй гидравлической камеры, перемещаясь в направлении первой опоры. Это приводит к сжатию упругого элемента, расположенного между первой и второй опорами. Когда сжимающее усилие прикладывается к демпфирующей системе, происходит демпфирующее действие, вызванное не только дросселированным потоком гидравлической жидкости через первую систему перекачивания потока, но также сжатием упругого элемента, расположенного между первой и второй опорами.

Поршневая головка перемещается относительно определенного центрального положения, заданного тяговым или сжимающим напряжением. Когда это происходит, давление, создаваемое поршневой головкой в первой гидравлической камере, компенсируется динамически гидравлической жидкостью, сливаемой во вторую гидравлическую камеру посредством первой системы перекачивания потока дросселированным способом. Таким образом, нагрузка по продольной оси демпфирующей системы сразу компенсируется и, в частности, без износа, потому что специальное размещение и конструкция демпфирующей системы обеспечивают демпфирование и растягивающего, и сжимающего усилия без использования дополнительных функциональных компонентов.

Успешные усовершенствования устройства согласно изобретению в отношении демпфирования растягивающего и сжимающего усилия представлено в зависимых пунктах формулы изобретения.

Как было упомянуто выше, в решении согласно изобретению предусмотрено протекание гидравлической жидкости из передней части гидравлической камеры в заднюю часть гидравлической камеры и во вторую гидравлическую камеру посредством первой системы перекачивания потока, если к демпфирующей системе приложено сжимающее усилие, т.е., если поршневая головка продвигается в первую гидравлическую камеру. В частности, в этом случае предусмотрена установка, по меньшей мере, одного дополнительного клапана в первой системе перекачивания потока. Через этот дополнительный клапан протекает гидравлическая жидкость, которая вытесняется из передней части гидравлической камеры, когда поршневая головка продвигается. Результатом того, что в первой системе перекачивания потока имеется дополнительный клапан, является повышение давления во второй гидравлической камере. Это самоустанавливающееся давление во второй гидравлической камере воздействует на вторую опору и вызывает продольное перемещение второй опоры относительно первой опоры в сочетании со сжатием упругого элемента, расположенного между первой и второй опорами. С другой стороны, когда поршень выходит из демпфирующей системы, гидравлическая жидкость протекает обратно в переднюю часть первой гидравлической камеры посредством простого шарового обратного клапана. Следовательно, упругая сила упругого элемента действует непосредственно на ход гидравлического демпфирующего устройства, например буфера.

В предпочтительном усовершенствовании решения согласно изобретению гидравлическое демпфирующее устройство может осуществлять динамическое демпфирование. Для этой цели предусмотрена система каналов, которая соединяет первую гидравлическую камеру и, в частности, переднюю часть первой гидравлической камеры с входом, по меньшей мере, одного добавочного клапана. При этом эффективное поперечное сечение потока системы каналов зависит от того, как далеко поршневая головка перемещается относительно первой гидравлической камеры в направлении передней части гидравлической камеры. Следовательно, в данном предпочтительном усовершенствовании согласно изобретению предусмотрено изменение эффективного поперечного сечения потока системы каналов в зависимости от хода поршня. Если к демпфирующей системе прикладывается сжимающая нагрузка, т.е., если поршневая головка проходит в первую гидравлическую камеру, гидравлическая жидкость вытекает из передней части гидравлической камеры и проходит в заднюю часть гидравлической камеры и во вторую гидравлическую камеру дросселированным способом. Степень дросселирования зависит от хода поршня.

В предпочтительном варианте последнего усовершенствования, в котором динамическое демпфирование достигается с помощью эффективного поперечного сечения потока, зависящего от хода системы каналов, которая соединяет переднюю часть гидравлической камеры с впускным отверстием добавочного клапана, при этом система каналов имеет несколько каналов, которые соединяют первую гидравлическую камеру с впускным отверстием добавочного клапана, при этом каналы открываются в первую гидравлическую камеру на расстоянии друг от друга в продольном направлении первой гидравлической камеры. Когда поршень продвигается в первую гидравлическую камеру, отдельные каналы системы каналов блокируются друг за другом посредством поршневой головки с увеличением пути ее перемещения, и эффективное поперечное сечение потока, по которому гидравлическая жидкость, вытесняемая из передней части гидравлической камеры, может протекать во впускное отверстие добавочного клапана, уменьшается с увеличением пути перемещения поршня. В этом случае следует иметь в виду, что устройство согласно изобретению предпочтительно сконструировано так, что, если ударная нагрузка прикладывается к устройству, скорость сталкивающихся тел относительно друг друга уменьшается. Следовательно, скорость, при которой на поршневой шток оказывается воздействие, также уменьшается. Так как гидравлические силы зависят, среди прочего, от скорости, при которой на поршневой шток оказывается воздействие, и от эффективного поперечного сечения потока, по которому гидравлическая жидкость, вытесняемая из передней части гидравлической камеры, может втекать во впускное отверстие добавочного клапана, при этом эффективное поперечное сечение потока уменьшается с увеличением пути перемещения поршневого штока, чтобы сохранить постоянство гидравлических сил.

Конечно, имеются другие варианты, которые можно рассмотреть с целью динамического демпфирования. Например, можно предусмотреть отверстие, зависящее от пути перемещения, тем самым позволяя еще больше уменьшать эффективное поперечное сечение потока системы каналов, чем дальше перемещается поршневая головка относительно первой гидравлической камеры в направлении передней части гидравлической камеры.

Упомянутое выше динамическое демпфирование гидравлического демпфирующего устройства получает преимущество не только в отношении сжимающей нагрузки, прикладываемой к демпфирующей системе, но также в отношении тяговой нагрузки. В частности, предпочтительно, чтобы при перемещении поршневой головки на максимальное расстояние относительно первой гидравлической камеры в направлении передней части гидравлической камеры, по меньшей мере, один канал вышеупомянутой системы каналов, которая соединяет первую гидравлическую камеру с впускным отверстием добавочного клапана, был открыт в заднюю часть гидравлической камеры, и, по меньшей мере, один канал был открыт в переднюю часть первой гидравлической камеры. Предпочтительно, чтобы, по меньшей мере, в одном канале системы каналов, который при перемещении поршневой головки на максимальное расстояние относительно первой гидравлической камеры в направлении передней части гидравлической камеры, открывается в заднюю часть гидравлической камеры, должен быть установлен шаровой обратный клапан, который автоматически блокирует протекание гидравлической жидкости через, по меньшей мере, один канал, в заднюю часть гидравлической камеры. Когда поршень выходит из демпфирующей системы, гидравлическая жидкость, которая вытесняется из задней части гидравлической камеры посредством поршневой головки, может протекать непосредственно в переднюю часть первой гидравлической камеры через этот, по меньшей мере, один канал, т.е., не протекая окольным путем через вторую гидравлическую камеру. Однако, если поршень уже частично вышел из демпфирующей системы, область раскрыва, по меньшей мере, одного канала блокируется поршневой головкой. Это означает, что гидравлическая жидкость, которая вытесняется из задней части первой гидравлической камеры, может протекать только в переднюю часть первой гидравлической камеры, через вторую систему перекачивания потока. Следовательно, данное предпочтительное усовершенствование решения согласно изобретению делает возможным демпфирование в зависимости от пути перемещения, если к демпфирующей системе приложена тяговая нагрузка.

В предпочтительном варианте первой системы перекачивания потока, которая делает возможной перекачивание потока гидравлической жидкости из передней части первой гидравлической камеры в заднюю часть первой гидравлической камеры и во вторую гидравлическую камеру, предусматривается зазор, по меньшей мере, в зоне или зонах, между первой гидравлической камерой и корпусом демпфирующей системы. При этом впускное отверстие, по меньшей мере, одного добавочного клапана присоединено к первой гидравлической камере через зазор. Если, как определено выше, предлагается система каналов, имеющая несколько каналов, которые соединяют первую гидравлическую камеру с входом добавочного клапана. Преимуществом отдельных каналов системы является выполнение соединения между первой гидравлической камерой и зазором. Таким образом, в частности, каналы системы могут иметь форму радиальных отверстий в стене, т.е. в корпусе первой гидравлической системы.

В предпочтительном варианте устройства согласно изобретению предлагается, с целью создания второй системы перекачивания потока, чтобы шаровой обратный клапан, расположенный между второй гидравлической камерой и передней частью гидравлической камеры, находился в канале, который соединяет переднюю часть гидравлической камеры, с зазором, образованным, по меньшей мере, в зоне или зонах, между первой гидравлической камерой и корпусом демпфирующей системы. Шаровой обратный клапан предназначен для автоматической блокировки протекания гидравлической жидкости из зазора во вторую гидравлическую камеру. Это решение первой системы передачи потока особенно простое для осуществления.

В предпочтительном варианте осуществления решения согласно изобретению имеется, по меньшей мере, один канал, который соединяет заднюю часть первой гидравлической камеры со второй гидравлической камерой и пропускает гидравлическую жидкость из задней части первой гидравлической камеры во вторую гидравлическую камеру, а также из второй гидравлической камеры в заднюю часть гидравлической камеры. Таким образом, этот канал, который соединяет заднюю часть первой гидравлической камеры со второй гидравлической камерой, принадлежит и первой системе перекачивания потока, которая обеспечивает перекачивание дросселированного потока гидравлической жидкости из передней части первой гидравлической камеры во вторую гидравлическую камеру, а также этот канал принадлежит второй системе перекачивания потока, которая обеспечивает перекачивание дросселированного потока гидравлической жидкости из задней части первой гидравлической камеры через вторую гидравлическую камеру в переднюю часть первой гидравлической камеры.

С целью создания первой системы перекачивания потока, в которой имеется, по меньшей мере, один добавочный клапан, в предпочтительном варианте осуществления решения согласно изобретению предлагается, чтобы выпускное отверстие, по меньшей мере, одного добавочного клапана открывалось в камеру клапана, которая соединяется с задней частью первой гидравлической камеры через шаровой обратный клапан. Шаровой обратный клапан автоматически блокирует протекание гидравлической жидкости из задней части гидравлической камеры в камеру клапана. В этом случае предпочтительно, чтобы, по меньшей мере, был образован один канал, который соединяет камеру клапана со второй гидравлической камерой; при этом управляющий поршень добавочного клапана блокирует, по меньшей мере, один канал, когда добавочный клапан полностью открыт.

С помощью данного варианта достигается различное поведение демпфирующей системы в зависимости от типа нагрузки. Если к демпфирующей системе прикладывается квазистатическое напряжение, т.е., если поршень входит в первую гидравлическую камеру сравнительно медленно, что получается, когда подавляются умеренные сжимающие усилия, например, сжимающие усилия, возникающие при нормальных шунтирующих операциях, то гидравлическая жидкость, вытесняемая из передней части первой гидравлической камеры, может протекать непосредственно во вторую герметическую камеру.

С другой стороны, если к демпфирующей системе прикладывается динамическое напряжение, или если, другими словами, поршень проходит в демпфирующую систему сравнительно быстро в силу сжимающей нагрузки, которая возникает в случае аварии, непосредственное соединение между передней частью первой гидравлической камерой и второй гидравлической камерой блокируется, потому что добавочный клапан полностью открыт, и управляющий поршень добавочного клапана блокирует, по меньшей мере, один канал, который соединяет камеру добавочного клапана со второй гидравлической камерой. Следовательно, когда к демпфирующей системе прикладывается динамическое напряжение, гидравлическая жидкость, вытесняемая из передней части гидравлической камеры посредством поршневой головки, сначала поступает в заднюю часть первой гидравлической камеры. Затем вытесняемая гидравлическая жидкость протекает во вторую гидравлическую камеру по каналу, который соединяет заднюю часть первой гидравлической камеры со второй гидравлической камерой.

Чтобы упругий элемент демпфирующей системы способствовал подавлению растягивающего усилия, в предпочтительном усовершенствовании решения согласно изобретению предлагается установить первую гидравлическую камеру в корпусе демпфирующей системы так, чтобы первая гидравлическая камера перемещалась относительно корпуса в направлении упругого элемента. При продольном перемещении первой гидравлической камеры в направлении упругого элемента, в случае приложения растягивающего усилия, между корпусом упругого элемента и торцом первой гидравлической камеры, удаленным от упругого элемента, создается давление ниже атмосферного. Так как первая гидравлическая камера удерживается в корпусе демпфирующей системы таким образом, чтобы перемещаться относительно корпуса в направлении упругого элемента, при этом давление во второй гидравлической камере повышается, если к демпфирующей системе прикладывается тяговое напряжение, и, следовательно, вторая опора перемещается по направлению к первой опоре, и упругий элемент сжимается. Таким образом, упругий элемент также служит для демпфирования усилий, которые возникают при тяговом напряжении. Так как упругий элемент, в основном, напрягается только при сжатии - независимо от того, растягивающее или сжимающее усилие прикладываются к демпфирующей системе возможен небольшой износ при демпфировании растягивающего и сжимающего усилий.

Давление ниже атмосферного создается, когда первая гидравлическая камера смещается относительно корпуса демпфирующей системы в направлении упругого элемента в силу того, что действие тягового напряжения противоположно продольному перемещению первой гидравлической камеры в направлении упругого элемента, что способствует возврату первой гидравлической камеры в исходное положение (нейтральное положение), если тяговая нагрузка снимается.

В предпочтительном усовершенствовании последнего упомянутого варианта, в котором первая гидравлическая камера удерживается в корпусе демпфирующей системы таким образом, чтобы перемещаться относительно корпуса демпфирующей системы в направлении упругого элемента, предлагается, чтобы расстояние, на которое первая гидравлическая камера может перемещаться в продольном направлении относительно корпуса демпфирующей системы, соответствовало расстоянию, на которое упругий элемент сжимается, когда поршень перемещается из заднего положения, в котором поршневая головка перемещается на максимальное расстояние относительно первой гидравлической камеры в направлении задней части гидравлической камеры в направлении передней части, в переднее положение, в котором поршневая головка перемещается на максимальное расстояние относительно первой гидравлической камеры в направлении передней части гидравлической камеры. В данном предпочтительном усовершенствовании решения согласно изобретению предлагается демпфирующее устройство, которое имеет особенно укороченную форму, несмотря на наличие оптимальных свойств для демпфирования растягивающих и сжимающих усилий.

В предпочтительном усовершенствовании последнего упомянутого варианта, предлагается, чтобы упругий элемент находился не в сжатом состоянии, когда поршневая головка находится в переднем положении, и первая гидравлическая камера не переместилась в продольном направлении относительно корпуса демпфирующей системы. Следовательно, в данном предпочтительном усовершенствовании поршень находится в центре, когда упругий элемент находится не в сжатом состоянии, т.е., когда поршневая головка находится в переднем положении, и первая гидравлическая камера не переместилась в продольном направлении относительно корпуса демпфирующей системы. Тогда, если к демпфирующей системе прикладывается растягивающее или сжимающее напряжение, поршень двигается, соответственно, из или в демпфирующую систему относительно этого центрального положения.

В предпочтительном варианте осуществления устройства согласно изобретению для демпфирования растягивающего и сжимающего усилий, предлагается, чтобы конечная часть поршневого штока, расположенная с противоположной стороны поршневой головки, соединялась с чашеобразным внешним корпусом, при этом корпус демпфирующей системы удерживается во внешнем корпусе так, чтобы, по меньшей мере, частично перемещаться телескопически в продольном направлении относительно внешнего корпуса. Внешний корпус такого типа обеспечивает дополнительную защиту демпфирующей системе при том, что демпфирующая система находится в своем герметичном корпусе. Предпочтительно, чтобы в этом случае внешний корпус взаимодействовал с корпусом демпфирующей системы таким образом, чтобы, если поршневой шток смещается в продольном направлении относительно корпуса демпфирующей системы, внешний корпус направлял это продольное смещение.

В предпочтительном усовершенствовании последнего упомянутого варианта, в котором обеспечивается соединение внешнего корпуса с поршневым штоком, расстояние, на которое корпус демпфирующей системы перемещается относительно внешнего корпуса, соответствует расстоянию, которое поршневая головка проходит между передним положением, в котором поршневая головка смещается относительно первой гидравлической камеры на максимальное расстояние в направлении передней части гидравлической камеры, и задним положением, в котором поршневая головка перемещается относительно первой гидравлической камеры на максимальное расстояние в направлении задней части гидравлической камеры. Этот вариант гарантирует, что устройство предназначено для демпфирования и растягивающего, и сжимающего усилия, при этом, в частности, уменьшается общая длина устройства.

Чтобы поршневой шток мог по возможности беспрепятственно перемещаться относительно корпуса демпфирующей системы, предпочтительно установить соответствующие направляющие поверхности, которые направляют движение поршневого штока относительно корпуса демпфирующей системы. Например, внешний корпус может взаимодействовать с корпусом демпфирующей системы посредством соответствующих направляющих поверхностей, чтобы стало возможным направленное движение корпуса демпфирующей системы относительно внешнего корпуса.

В основном, предпочтительно, чтобы упругий элемент имел, по меньшей мере, одну пружину, в частности, спиральную, дисковую, кольцевую, резиновую или эластомерную пружину, которая герметично удерживается в пространстве между первой и второй опорами.

Наконец, в варианте решения согласно изобретению, наиболее предпочтительном, предлагается, чтобы в гидравлическом демпфирующем устройстве был установлен перегрузочный клапан, который параллельно соединяется, по меньшей мере, с одним добавочным клапаном, и который позволяет гидравлической жидкости протекать только из передней части гидравлической камеры в заднюю часть гидравлической камеры и во вторую гидравлическую камеру. В возможном варианте упомянутый перегрузочный клапан может быть предварительно нагружен спиральной, дисковой, кольцевой, резиновой или эластомерной пружиной, в этом случае клапан сконструирован так, что переходит в открытое состояние при заданном давлении. С одной стороны, данное заданное давление зависит от предварительной нагрузки пружины, а с другой стороны, от поперечного сечения, когда клапан открыт.

Преимущества последнего варианта решения согласно изобретению или, другими словами, варианта, в котором перегрузочный клапан соединен параллельно, по меньшей мере, с одним добавочным клапаном, очевидны. В частности, перегрузочный клапан служит для ограничения максимального давления, которое может возникать во второй гидравлической камере. Например, если при квазистатической нагрузке в направлении сжатия, давления, генерируемые упругим элементом и добавочным клапаном, и результирующие усилия, выше, чем требуется для обычной работы рельсового транспортного средства, они ограничиваются перегрузочным клапаном. Таким образом, не требуется, чтобы корпус и уплотнения, соответствующие упомянутому корпусу, были предназначены для таких высоких давлений, а просто для давления, которое задается перегрузочным клапаном.

Дополнительным преимуществом можно считать ограничение динамических усилий в случае сжимающей нагрузки. Если при квазистатической нагрузке в направлении сжатия, давления, генерируемые упругим элементом и добавочным клапаном, и результирующие усилия выше, чем требуется для работы рельсового транспортного средства, динамические усилия невозможно свести к минимуму, потому что, как функция пружинного элемента и добавочного клапана, квазистатические усилия могут быть уже выше заданного максимального динамического усилия. Однако, если перегрузочный клапан ограничивает давление, и, следовательно, усилие до уровня ниже, чем заданное максимальное динамическое усилие, то поперечное сечение отверстия может быть выполнено таким образом, что заданное максимальное динамическое усилие сохраняется.

Вариант устройства согласно изобретению для демпфирования растягивающего и сжимающего усилий будет описан ниже со ссылкой на прилагаемые фигуры, на которых:

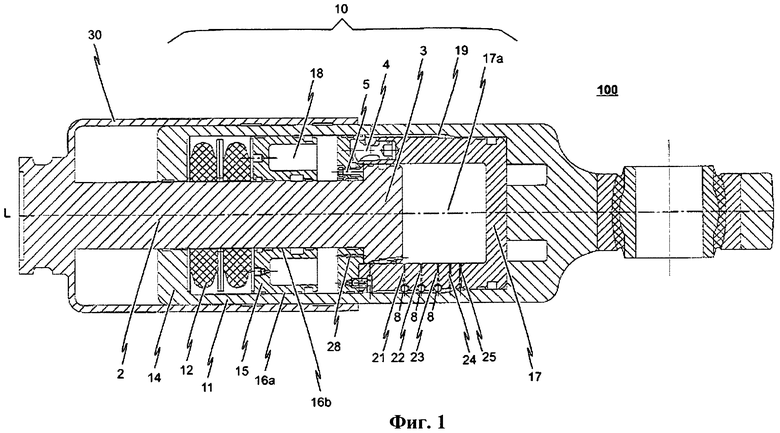

Фиг.1 - схематичный вид в продольном разрезе варианта устройства для демпфирования растягивающего и сжимающего усилий в ненагруженном состоянии;

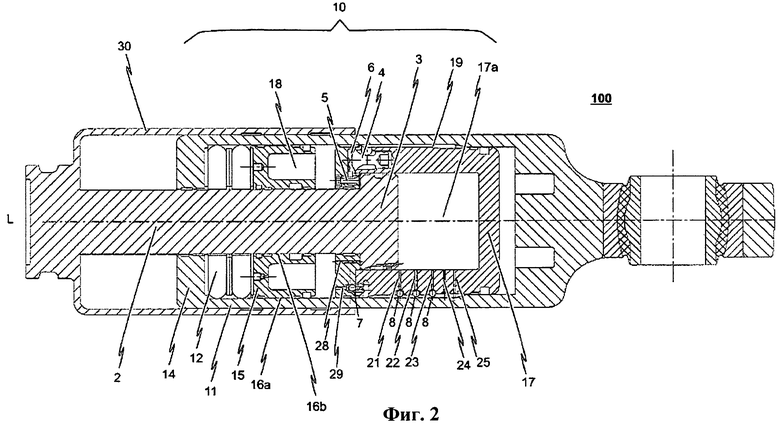

Фиг.2 - схематичный вид в продольном разрезе варианта устройства для демпфирования растягивающего и сжимающего усилий, когда прикладывается тяговая нагрузка;

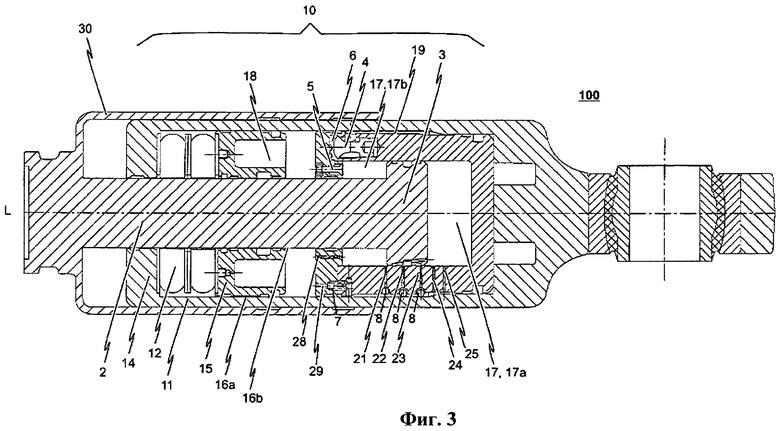

Фиг.3 - схематичный вид в продольном разрезе варианта устройства для демпфирования растягивающего и сжимающего усилий, когда прикладывается сжимающая нагрузка;

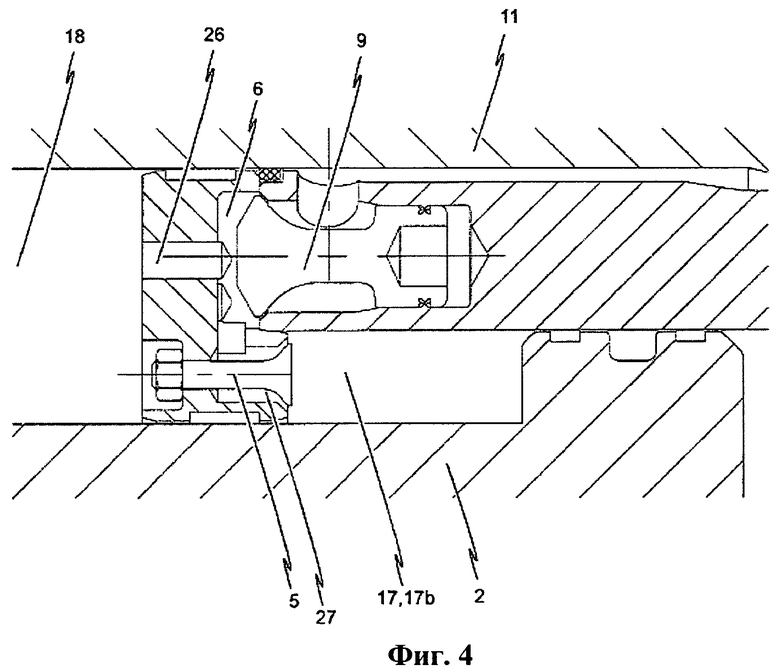

Фиг.4 - показан узел Фиг.3 для разъяснения работы, по меньшей мере, одного добавочного клапана, который используется в устройстве;

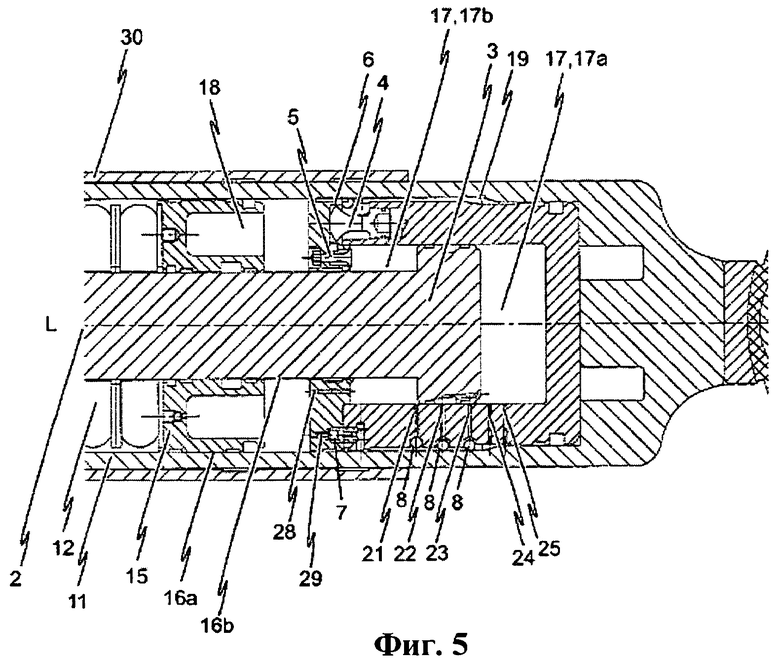

Фиг.5а - показан узел схематичного вида в продольном разрезе варианта устройства для демпфирования растягивающего и сжимающего усилий, когда поршень, по меньшей мере, частично продвинут вперед, для разъяснения обратного хода, вызванного упругим элементом, используемым в устройстве;

Фиг.5b - показан узел схематичного вида в продольном разрезе варианта устройства для демпфирования растягивающего и сжимающего усилий, когда, по сравнению с фиг.5а, поршень уже находится, по меньшей мере, частично в исходном положении; и

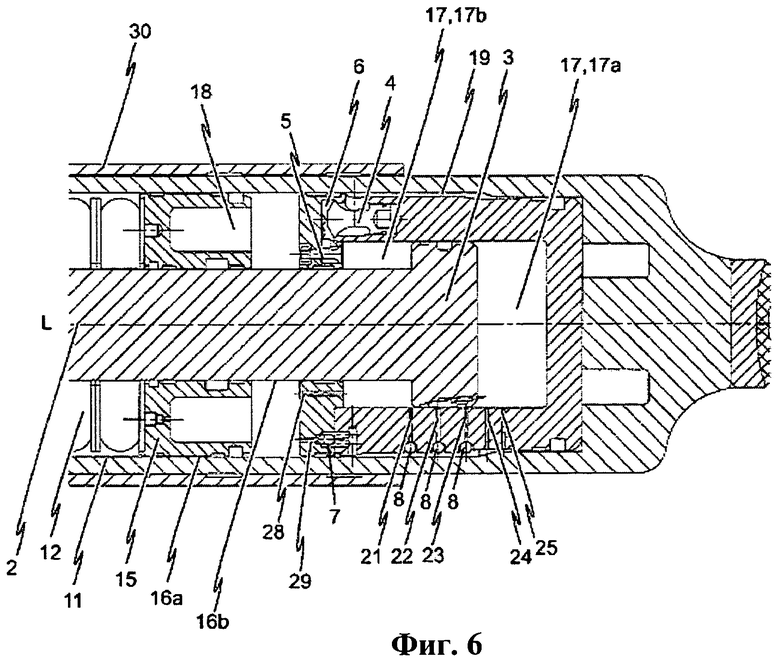

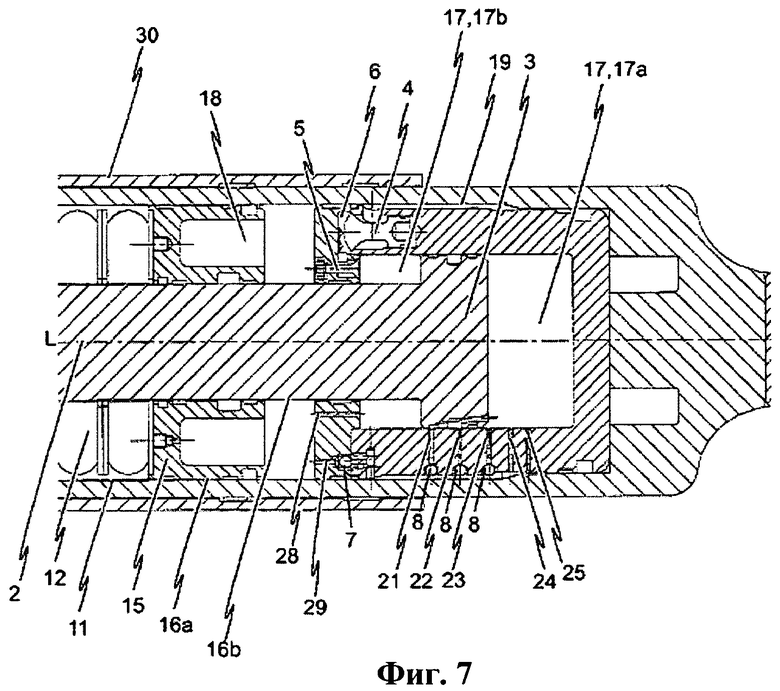

Фиг.6 - показан узел схематичного вида в продольном разрезе варианта устройства для демпфирования растягивающего и сжимающего усилий, когда прикладывается динамическое сжимающее напряжение.

Далее следует описание возможного варианта устройства согласно изобретению для демпфирования растягивающего и сжимающего усилий и способ, в соответствии с которым устройство работает, со ссылкой на прилагаемые фигуры. На фиг.1 показан вариант устройства 100 согласно изобретению в ненагруженном состоянии, т.е. в состоянии, при котором ни растягивающее, ни сжимающее усилия не прикладываются к устройству 100.

По существу, устройство 100 содержит демпфирующую систему 10, которая удерживается в корпусе 11, и поршневой шток 2, который перемещается относительно корпуса 11 в продольном направлении L демпфирующей системы 10, и посредством которого растягивающие и сжимающие усилия могут прикладываться к демпфирующей системе 10. Демпфирующая система 10, которая удерживается в корпусе 11, является комбинацией упругого элемента 12 и гидравлического демпфирующего устройства 13. В варианте устройства 100 согласно изобретению, основой упругого элемента 12 являются две кольцевые эластомерные пружины, установленные одна за другой таким образом, чтобы поршневой шток 2 проходил через отверстия в кольцевых эластомерных пружинах. Однако, настоящее изобретение не ограничивается упругим элементом 12, в котором используются кольцевые эластомерные пружины. В равной степени вместо кольцевых эластомерных пружин или в дополнение к ним, можно использовать спиральные пружины, дисковые пружины или резиновые пружины. По существу, даже можно использовать пневматическую распорку для упругого элемента 12.

Изобретение не ограничивается упругим элементом 12, состоящим из двух упругих деталей, как в случае варианта, представленного на чертежах.

Два кольцевых эластомерных пружинных элемента, которые образуют упругий элемент 12 в представленном варианте, расположены между первой фиксированной опорой 14 и второй опорой 15, которая перемещается относительно первой опоры 14. В представленном варианте первая фиксированная опора одновременно является торцевой стенкой корпуса 11 демпфирующей системы 10. Вторая опора 15, которая перемещается в продольном направлении L демпфирующей системы 10 относительно первой опоры 14 и, следовательно, относительно корпуса 11 демпфирующей системы 10, имеет форму кольцевого поршня, который расположен на одной оси с двумя эластомерными пружинными элементами, при этом поршневой шток 2 проходит через отверстие в кольцевом канале, образованном кольцевым поршнем. Сам кольцевой поршень имеет направляющие поверхности 16а и 16b, которые, с одной стороны взаимодействуют с поршневым штоком 2, а, с другой стороны, с внутренней стенкой корпуса 11 демпфирующей системы 10, чтобы направлять движение кольцевого поршня (второй опоры 15) относительно первой опоры 14.

С другой стороны, кольцевой поршень герметически заделывает участок, в котором упругий элемент 12 удерживается с помощью герметичного уплотнения, тем самым принуждая упругий элемент 12 находиться в камере упругого элемента в герметичном состоянии, и, в частности, предотвращая вытекание гидравлической жидкости из гидравлического демпфирующего устройства 13 демпфирующей системы 10 в упругий элемент 12.

Как уже было упомянуто выше, в представленном варианте устройства 100 согласно изобретению, демпфирующая система 10 содержит гидравлическое демпфирующее устройство 13 в дополнение к упругому элементу 12. В частности, в представленном варианте гидравлическое демпфирующее устройство 13, состоит, по существу, из первой гидравлической камеры 17 и второй гидравлической камеры 18, при этом две гидравлические камеры 17 и 18 наполняются гидравлической жидкостью, например гидравлическим маслом. Первая гидравлическая камера 17 заключена в собственный цилиндрический корпус, который удерживается в корпусе 11 демпфирующей системы 10 таким образом, чтобы перемещаться относительно упомянутого корпуса. С другой стороны, участок между торцевой стенкой корпуса гидравлической камеры и торцом второй опоры 15 (кольцевой поршень) является второй гидравлической камерой.

Поршневой шток 2 проходит через упругий элемент 12 и вторую гидравлическую камеру 18 и, в конечном счете, оказывается в первой гидравлической камере 17. На торцевом участке поршневого штока 2 имеется поршневая головка 3, которая удерживается в первой гидравлической камере 17 таким образом, чтобы перемещаться относительно корпуса 11 первой гидравлической камеры 17. Также, поршневая головка 3, если поршневой шток продольно перемещается относительно первой гидравлической камеры 17, делит первую гидравлическую камеру 17 на передний участок 17а, удаленный от поршневого штока 2, и задний участок 17b, который находится рядом с поршневым штоком 2.

Когда демпфирующая система 10 находится в ненагруженном состоянии, т.е. не прикладывается ни растягивающее, ни сжимающее усилие посредством поршневого штока 2, поршневой шток 2 находится в состоянии, при котором поршневая головка 3 максимально извлечена из первой гидравлической камеры 17. Как показано на фиг.1, когда демпфирующая система 10 находится в ненагруженном состоянии, задняя сторона поршневой головки 3 примыкает к внутренней стенке корпуса первой гидравлической камеры 17. Если поршневая головка 3 продольно перемещается относительно корпуса первой гидравлической камеры 17, участок первой гидравлической камеры 17, который образуется позади поршневой головки 3, будет называться «задний участок 17b гидравлической камеры», а участок первой гидравлической камеры 17 перед поршневой головкой 3, будет называться «передний участок 17а гидравлической камеры».

Гидравлическое демпфирующее устройство 13 содержит первую систему перекачивания потока, через которую гидравлическая жидкость вытекает из передней части 17а гидравлической камеры в заднюю часть 17b гидравлической камеры и во вторую гидравлическую камеру 18, если поршневая головка 3 продольно перемещается относительно корпуса первой гидравлической камеры 17 в направлении передней части 17а гидравлической камеры.

В дополнение к первой системе перекачивания потока также имеется вторая система перекачивания потока, через которую гидравлическая жидкость протекает из задней части 17b гидравлической камеры и второй гидравлической камеры 18 в переднюю часть 17а гидравлической камеры, если поршневая головка 3 продольно перемещается относительно корпуса первой гидравлической камеры 17 в направлении задней части 17b гидравлической камеры. В двух случаях поток гидравлической жидкости перекачивается дросселированным способом, и, следовательно, продольное перемещение поршневой головки 3 относительно первой гидравлической камеры 17 ослабляется.

В частности, основой первой системы перекачивания потока в представленном варианте устройства 100 согласно изобретению является система каналов 21, 22, 23, 24, 25, которые обеспечивают протекание жидкости между первой гидравлической камерой 17 и зазором 19, который образован между корпусом 11 демпфирующей системы 10 и корпусом 11 [sic] первой гидравлической камеры 17. Данная система каналов обеспечивает протекание гидравлической жидкости, по меньшей мере, по каналам 21, 22, 23, 24, 25 в зазор 19, если поршневая головка 3 продольно перемещается в заднюю часть 17b гидравлической камеры 17.

С другой стороны, в первой системе перекачивания потока имеется, по меньшей мере, один добавочный клапан 4; причем зазор 19, который образован между корпусом 11 демпфирующей системы 10 и корпусом первой гидравлической камеры 17, открыт во впускную часть добавочного клапана 4.

Выпускная часть добавочного клапана 4 соединен непосредственно со второй гидравлической камерой 18 посредством, по меньшей мере, одного канала 26 и с задней частью 17b гидравлической камеры 17 посредством, по меньшей мере, одного канала 27, в котором установлен шаровой обратный клапан 5. Шаровой обратный клапан 5, установленный, по меньшей мере, в одном канале 27, предназначен для автоматической блокировки гидравлической жидкости, протекающей из задней части 17b гидравлической камеры 17 в камеру 6 добавочного клапана 4, в которую открывается выпускное отверстие добавочного клапана 4.

Наконец, частью первой системы перекачивания потока является, по меньшей мере, один дополнительный канал 28, который непосредственно соединяет заднюю часть 17b гидравлической камеры 17 со второй гидравлической камерой 18.

Каналы 21, 22, 23, 24, 25, 26, 27, 28 в представленной выше первой системы передачи потока, обеспечивают протекание гидравлической жидкости из передней части 17а в заднюю часть 17b, а также во вторую гидравлическую камеру 18, если поршневая головка 3 продольно перемещается относительно корпуса первой гидравлической камеры 17 в направлении передней части 17а.

Вторая система перекачивания потока, посредством которой гидравлическая жидкость протекает из задней части 17b и второй гидравлической камеры 18 в переднюю часть 17а, если поршневая головка 3 продольно перемещается относительно первой гидравлической камеры 17 в направлении задней части 17b гидравлической камеры, состоит в представленном варианте, с одной стороны, по меньшей мере, из одного дополнительного канала 28, который соединяет заднюю часть 17b со второй гидравлической камерой 18 и, по меньшей мере, из одного канала 29, который соединяет вторую гидравлическую камеру 18 с зазором 19, образованным между корпусом первой гидравлической камеры 17 и корпусом 11 демпфирующего устройства 13. В этом, по меньшей мере, одном дополнительном канале 29 имеется шаровой обратный клапан 7, который предназначен для блокировки протекания гидравлической жидкости через этот канал во вторую гидравлическую камеру 18.

Таким образом, если поршневая головка 3 продольно перемещается относительно первой гидравлической камеры 17 в направлении задней части 17b гидравлической камеры, гидравлическая жидкость может протекать из задней части 17b, по меньшей мере, через один канал 28 во вторую гидравлическую камеру. Отсюда, по меньшей мере, через один дополнительный канал 29, в котором установлен шаровой обратный клапан 7, жидкость протекает в зазор 19 между корпусом первой гидравлической камеры 17 и корпусом 11 демпфирующей системы 10. Гидравлическая жидкость, которая протекает в зазор 19, проходит по двум каналам 24, 25 в переднюю часть 17а первой гидравлической камеры 17.

В представленном варианте устройства 100 согласно изобретению, каналы 21, 22, 23, 24, 25, которые соединяют первую гидравлическую камеру 17 с зазором 19, образованным между корпусом 11 демпфирующей системы 10 и корпусом 11 [sic] первой гидравлической камеры 17, открываются в первую гидравлическую камеру 17 на расстоянии друг от друга в продольном направлении L первой гидравлической камеры 17. В этом случае, схема каналов 21, 22, 23, 24, 25 выбрана таким образом, чтобы в состоянии, когда поршневая головка 3 смещается на максимальное расстояние относительно первой гидравлической камеры 17 в направлении передней части 17а, по меньшей мере, один канал (каналы 21, 22 в представленном варианте) открывается в переднюю часть 17а, а оставшиеся каналы 23, 24, 25 открываются в заднюю часть 17b. В каждом канале 23, 24, 25, который открывается в заднюю часть 17b, установлен шаровой обратный клапан 8 для автоматической блокировки протекания гидравлической жидкости из зазора 19 через упомянутые каналы 23, 24, 25 в заднюю часть 17b.

Если поршневая головка 3 продольно перемещается относительно первой гидравлической камеры 17 в направлении задней части 17b, схема и конструкция представленных выше каналов 21, 22, 23, 24, 25 дают возможность гидравлической жидкости протекать из задней части 17b через представленную выше вторую систему перекачивания потока, и по каналам 21, 22, которые открываются в заднюю часть 17b, в зазор 19, образованный между корпусом 11 демпфирующей системы 10 и корпусом первой гидравлической камеры 17.

Однако, поток гидравлической жидкости, перекачиваемый, по меньшей мере, по некоторым каналам системы каналов, если поршневая головка 3 продольно перемещается относительно первой гидравлической камеры 17 в направлении задней части 17b, возможен только, пока входные отверстия каналов не закрыты поршневой головкой 3. Это, предпочтительно, тот случай, когда поршневая головка 3 дошла до центра первой гидравлической камеры 17. Если поршневая головка 3 еще не прошла так далеко в первую гидравлическую камеру 17, гидравлическая жидкость может протекать только через вторую систему передачи потока в переднюю часть 17а первой гидравлической камеры 17, если поршневая головка 3 продольно перемещается в направлении задней части 17b.

С другой стороны, количество каналов, по которым может проходить гидравлическая жидкость из передней части 17а в зазор 19, если поршневая головка 3 продольно перемещается в направлении передней части 17а, также зависит от величины прохода поршневого штока 2. Чем дальше проходит дополнительный поршневой шток 2 в первую гидравлическую камеру 17, тем меньше количество каналов, которые открываются в переднюю часть 17а первой гидравлической камеры 17.

Принцип действия варианта устройства 100 согласно изобретению будет описан ниже со ссылкой на фиг.2-6.

На фиг.2 показан схематичный вид в разрезе варианта устройства 100 согласно изобретению, когда прикладывается тяговое напряжение. При сравнении фиг.1 и 2 сразу видно, что, когда к демпфирующей системе 10 прикладывается тяговое напряжение, корпус первой гидравлической камеры 17 перемещается относительно корпуса 11 демпфирующей системы 10 в направлении упругого элемента 12 - по сравнению с нейтральным положением демпфирующей системы 10 на фиг.1. Это можно отнести к факту, что, когда демпфирующая система 10 находится в нейтральном положении, представленном на фиг.1 (ненагруженное состояние), задняя сторона поршневой головки 3 уже опирается на ту сторону корпуса первой гидравлической камеры 17, которая находится в конце ближе к упругому элементу. Затем, как показано на фиг.2, если на поршневой шток 2 действует растягивающее усилие, корпус первой гидравлической камеры 17 перемещается вместе с поршневым штоком 2 в направлении упругого элемента 12. Следовательно, в задней части корпуса 11 [sic] первой гидравлической камеры 17 создается давление ниже атмосферного, которое противостоит растягивающему усилию, прикладываемому к корпусу 11 [sic] первой гидравлической камеры 17.

Так как поршневая головка 3 не перемещается в первой гидравлической камере 17, когда к демпфирующей системе 10 приложена тяговая нагрузка, гидравлическая жидкость не перетекает из первой гидравлической камеры 17 через первую систему перекачивания потока во вторую гидравлическую камеру 18.

Перемещение корпуса первой гидравлической камеры 17 относительно корпуса 11 демпфирующей системы 10 в направлении упругого элемента 12, вызываемое при тяговой нагрузке, приводит к повышению давления гидравлической жидкости во второй гидравлической камере 18 по сравнению с ненагруженным состоянием (см. фиг.1). По меньшей мере, некоторое количество гидравлической жидкости протекает из второй гидравлической камеры 18 по каналу 29 второй системы перекачивания потока и каналам 24, 25, не оснащенным шаровым обратным клапаном, в первую гидравлическую камеру 17. Следовательно, имеет место выравнивание давления между первой гидравлической камерой 17 и второй гидравлической камерой 18, когда прикладывается квазистатическая нагрузка.

С другой стороны, гидравлическая жидкость, которая сжимается во второй гидравлической камере 18, оказывает сжимающее усилие на вторую опору 15, выполненную в виде кольцевого поршня в представленном варианте, и заставляет вторую опору 15 перемещаться относительно корпуса 11 демпфирующей системы 10 и относительно первой опоры 14 в направлении первой опоры 14. Таким образом, сжимается упругий элемент 12, который удерживается между первой и второй опорами 14, 15. Восстанавливающее усилие упругого элемента 12 противостоит сжимающему усилию гидравлической жидкости, удерживаемой во второй гидравлической камере.

Следовательно, когда к демпфирующей системе 10 прикладывается тяговая нагрузка, ослабляющее действие производится, с одной стороны, путем повышения давления ниже атмосферного между корпусом 11 демпфирующей системы 10 и торцом первой гидравлической камеры 17, удаленным от упругого элемента 12, а с другой стороны, путем сжатия упругого элемента 12. Одновременно, когда тяговая нагрузка, прикладываемая к корпусу 11, снимается, первая гидравлическая камера 17 возвращается обратно в положение, показанное на фиг.1. Поскольку тяговая нагрузка снята, следовательно, под действием давления ниже атмосферного и растягивающего усилия упругого элемента 12 демпфирующая система 10 возвращается в центр в ненагруженное состояние, представленное на фиг.1.

На фиг.3 показан схематичный вид в разрезе варианта устройства 100 согласно изобретению, когда прикладывается сжимающее напряжение. При сжимающей нагрузке, т.е., когда сжимающие усилия прикладываются к демпфирующей системе 10 через поршневой шток 2, поршневой шток 2 вместе с поршневой головкой 3 перемещаются относительно первой гидравлической камеры в направлении передней части 17а. Поршневая головка 3 сжимает гидравлическую жидкость в первой гидравлической камере. В результате гидравлическая жидкость протекает из передней части 17а через первую систему передачи потока в заднюю часть 17b. Так как задняя часть гидравлической камеры соединена со второй гидравлической камерой 18, по меньшей мере, одним каналом 28, то, по меньшей мере, некоторое количество жидкости, вытесненное поршневой головкой 3, проходящей в переднюю часть 17а, протекает во вторую гидравлическую камеру 18 и вызывает повышение давления. Повышенное давление гидравлической жидкости во второй гидравлической камере 18 действует на вторую опору 15, которая выполнена в виде кольцевого поршня в представленном варианте, который перемещается относительно корпуса 10 демпфирующей системы 10 в направлении первой опоры 14 и сжимает упругий элемент 12, удерживаемый между первой и второй опорами.

Следовательно, когда к демпфирующей системе 10 прикладывается сжимающая нагрузка, демпфирующее действие вызывается, с одной стороны, дросселированным перекаченным потоком гидравлической жидкости, которая вытесняется из передней части 17а, а с другой стороны, сжатием упругого элемента 12.

Как уже было упомянуто, когда поршневая головка 3 проходит в переднюю часть 17а, вытесняемая гидравлическая жидкость протекает по каналам 21, 22, 23, 24, 25 системы каналов в зазор 19 и оттуда, по меньшей мере, через один добавочный клапан 4, в заднюю часть 17b и во вторую гидравлическую камеру 18. В представленном варианте устройства 100 согласно изобретению, каналы 21, 22, 23, 24, 25 системы каналов, которые соединяют первую гидравлическую камеру 17 с зазором 19, расположены на расстоянии друг от друга в продольном направлении L первой гидравлической камеры 17. В результате эффективное сечение потока системы каналов, т.е. число каналов 21, 22, 23, 24, 25, по которым гидравлическая жидкость, вытесняемая поршневой головкой при ее продвижении в первую гидравлическую камеру 17, может протекать в зазор 19, зависит от того, как далеко продвинулась поршневая головка 3 в первой гидравлической камере 17 в направлении передней части 17а. Другими словами, чем дальше поршневая головка 3 продвинулась в первой гидравлической камере 17, тем меньше число каналов, по которым гидравлическая жидкость, вытесняемая из передней части 17а, может протекать в зазор 19 и отсюда, по меньшей мере, через один добавочный клапан 4 в заднюю гидравлическую камеру и вторую гидравлическую камеру 18. В этом случае следует учитывать, что, когда ударная нагрузка прикладывается к устройству, скорость сталкивающихся объектов относительно друг друга уменьшается. Следовательно, скорость, при которой оказывается воздействие на поршневой шток, также уменьшается. Так как гидравлические усилия зависят, помимо всего прочего, от скорости, при которой оказывается воздействие на поршневой шток, и от эффективного сечения потока, по которому гидравлическая жидкость, вытесняемая из передней части гидравлической камеры, может протекать на вход добавочного клапана, эффективное сечение потока уменьшается с увеличением хода поршневого штока, чтобы сохранить постоянство гидравлических усилий.

На фиг.4 показан узел схематичного вида в продольном разрезе, представленного на фиг.3. В частности, показан добавочный клапан 4, когда к демпфирующей системе 10 приложена сжимающая квазистатическая нагрузка. Под действием квазистатической нагрузки, поршневая головка 3 продвигается в первую гидравлическую камеру очень медленно по сравнению с динамической сжимающей нагрузкой, и, следовательно, имеет место сравнительно умеренное повышение давления в передней части 17а. Повышение давления в передней части 17а первой гидравлической камеры 17 и, следовательно, в зазоре 19, вызываемое под действием сжимающей квазистатической нагрузки, воздействует на управляющий клапан 9 добавочного клапана 4. В результате, поршень 9 перемещается относительно корпуса 11 демпфирующей системы 10 и относительно корпуса 11 [sic] первой гидравлической камеры 17 в направлении упругого элемента 12. Одновременно, на управляющий поршень 9 добавочного клапана 4 действует давление ниже атмосферного, которое создается в задней части управляющего поршня 9 при его перемещении относительно первой гидравлической камеры 17. В частности, позади управляющего поршня 9 находится воздушная камера 30, при этом давление окружающей среды само устанавливается в этой воздушной камере 30, когда монтируется устройство согласно изобретению. Когда управляющий поршень 9 приводится в действие, объем воздушной камеры 30 увеличивается и, следовательно, создается соответствующее давление ниже атмосферного. В силу перемещения управляющего поршня 9 в направлении упругого элемента 12, добавочный клапан 4 открывается, по меньшей мере, частично, и, следовательно, гидравлическая жидкость, которая находится под высоким давлением в зазоре 19, протекает через добавочный клапан 4 в камеру 6 клапана, в которую открывается выпускное отверстие добавочного клапана 4. На фиг.4 видно, что камера 6 клапана, с одной стороны, соединяется с помощью, по меньшей мере, одного канала 26 непосредственно со второй гидравлической камерой 18. С другой стороны, гидравлическая жидкость, которая протекает в камеру 6 клапана через добавочный клапан 4, может протекать в заднюю часть 17b первой гидравлической камеры 17 через шаровой обратный клапан 5.

Далее следует объяснение со ссылкой на фиг.5а и фиг.5b, каким образом осуществляется возврат в ненагруженное состояние, когда поршневая головка 3 продвинулась в первую гидравлическую камеру 17 под действием сжимающей нагрузки, и тогда давление прекращает действовать на демпфирующую систему 10.

Как уже было описано со ссылкой на фиг.3, когда прикладывается сжимающая нагрузка, упругий элемент 12 находится в сжатом состоянии, потому что повышенное давление во второй гидравлической камере 18 перемещает вторую опору 15 в направлении первой опоры 14. Как только сжимающая нагрузка снимается, гидравлическая жидкость вытесняется из второй гидравлической камеры 18 и из второй гидравлической камеры 18 [sic] под действием растягивающих усилий упругого элемента 12, и перемещением, вызванным этими усилиями, второй опоры 15 относительно корпуса 11 демпфирующей системы 10, от первой опоры 14. В этом случае, гидравлическая жидкость протекает через вторую систему перекачивания потока в переднюю часть 17а первой гидравлической камеры 17. В результате поршневая головка 3 перемещается в направлении нейтрального положения, показанного на фиг.1. Это перемещение поршневой головки 3 относительно первой гидравлической камеры 17 в направлении задней части 17b приводит к вытеканию гидравлической жидкости из задней части 17b, по меньшей мере, через один канал 28 во вторую гидравлическую камеру 18 и затем через вторую систему перекачивания потока в переднюю часть 17а первой гидравлической камеры 17.

С другой стороны, гидравлическая жидкость, которая вытесняется из задней части 17b, когда поршневая головка перемещается продольно в направлении задней части 17b, также протекает непосредственно в зазор 19, по меньшей мере, по одному каналу 21 системы каналов и из зазора - в переднюю часть 17а. Это состояние представлено на фиг.5а.

Однако, байпас, который обеспечивается упомянутым каналом 21 системы каналов между задней частью 17b и зазором 19, обеспечивается только в том случае, когда поршневая головка продвинулась на достаточно большое расстояние в первую гидравлическую камеру. При сравнении видов на фиг.5а и 5b, можно заметить, что каналы 21, 22, 23, 24, 25 системы каналов больше не открываются в заднюю часть 17b первой гидравлической камеры 17, когда поршневая головка переместилась дальше в направлении задней части 17b, чем в состоянии, представленном на фиг.5а.

Далее приводится описание, со ссылкой на фиг.6, состояния устройства для демпфирования растягивающих и сжимающих усилий, когда прикладывается динамическая сжимающая нагрузка. В противоположность тому, что происходит при квазистатической нагрузке, при динамической сжимающей нагрузке внезапно возрастает давление в передней части 17а. Сжатая таким образом гидравлическая жидкость протекает по каналам 21, 22, 23, 24, 25 системы каналов в зазор 19 и, следовательно, на входе, по меньшей мере, одного добавочного клапана 4 также возникает очень высокое давление. В результате, добавочный клапан 4 полностью открывается, и гидравлическая жидкость протекает в камеру 6 клапана через добавочный клапан 4 при сравнительно малом падении давления. Из камеры 6 клапана гидравлическая жидкость протекает через шаровой обратный клапан 5 в заднюю часть 17b. Так как задняя часть 17b соединяется со второй гидравлической камерой 18 посредством, по меньшей мере, одного канала 28, гидравлическая жидкость также протекает во вторую гидравлическую камеру 18 и производит в ней скачок давления, который, в свою очередь, приводит к сжатию упругого элемента 12.

По меньшей мере, один канал 26, который непосредственно соединяет камеру 6 клапана со второй гидравлической камерой, блокируется управляющим поршнем 9 добавочного клапана 4, когда добавочный клапан 4 полностью открыт (см. фиг.6), и, следовательно, гидравлическая жидкость не может протекать непосредственно из камеры 6 клапана во вторую гидравлическую камеру 18.

В представленном варианте устройства 100 согласно изобретению, торцевая часть поршневого штока 2, расположенная на конце, противоположном поршневой головке 3, соединяется с чашеобразным внешним корпусом 30, при этом корпус 11 демпфирующей системы 10, по меньшей мере, частично удерживается во внешнем корпусе 30, чтобы телескопически перемещаться в продольном направлении L относительно внешнего корпуса 30. Внешний корпус 30 и корпус 11 демпфирующей системы 10 имеют направляющие поверхности для направления перемещения поршневого штока 2 относительно корпуса 11 демпфирующей системы 10 соответствующим образом.

Чтобы получить особенно малую общую длину, в представленном варианте расстояние, на которое корпус 11 демпфирующей системы 10 перемещается относительно внешнего корпуса 30, соответствует расстоянию, которое поршневая головка 3 проходит между передним положением, в котором поршневая головка 3 перемещается на максимальное расстояние относительно первой гидравлической камеры в направлении передней части 17а, и задним положением, в котором поршневая головка 3 перемещается на максимальное расстояние относительно первой гидравлической камеры в направлении задней части 17b.

С другой стороны, расстояние, на которое первая гидравлическая камера 17 перемещается относительно корпуса 11 демпфирующей системы 10 в продольном направлении L, соответствует расстоянию, на которое сжимается упругий элемент 12, когда поршневая головка 3 перемещается из заднего положения, в котором поршневая головка 3 перемещается на максимальное расстояние относительно первой гидравлической камеры 17 в направлении задней части 17b, в переднее положение, в котором поршневая головка 3 перемещается на максимальное расстояние относительно первой гидравлической камеры 17 в направлении передней части 17а.

Изобретение не ограничивается вариантом устройства 100 для демпфирования растягивающих и сжимающих усилий, которое описано со ссылкой на прилагаемые чертежи. Более того, возможны соответствующие модификации.

Устройство 100 согласно изобретению особенно подходит для применения в качестве регенеративной демпфирующей системы 10 в соединительной тяге центральной буферной сцепки. В этом случае, например, возможно, чтобы корпус 11 демпфирующей системы 10 шарнирно соединялся с торцом кузова рельсового транспортного средства, а головка автосцепки прикреплялась к внешнему корпусу 30 или к поршневому штоку 2 непосредственно или с помощью соединительной тяги. В данном варианте, растягивающие и сжимающие усилия, которые действуют на головку автосцепки, прикладываются к демпфирующей системе 10 и, по меньшей мере, частично ослабляются.

Хотя это и не показано на чертежах, перегрузочный клапан может параллельно соединяться с управляющим поршнем 9 добавочного клапана 4, при этом перегрузочный клапан блокирует протекание гидравлической жидкости из передней части 17а в заднюю часть 17b, и в заднюю гидравлическую камеру 18.

Список ссылочных номеров

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНОЕ УСТРОЙСТВО С УСИЛИТЕЛЕМ ТОРМОЗНОГО ПРИВОДА И КЛАПАНОМ АВАРИЙНОГО ТОРМОЖЕНИЯ | 2001 |

|

RU2266219C2 |

| ГИДРОДИНАМИЧЕСКАЯ МУФТА | 2013 |

|

RU2640938C2 |

| УСОВЕРШЕНСТВОВАНИЯ СИСТЕМЫ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2145284C1 |

| ПЕРЕКЛЮЧАЮЩИЙ КЛАПАН | 2011 |

|

RU2556149C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО С УСИЛИТЕЛЕМ ТОРМОЗНОГО ПРИВОДА ДЛЯ ТОРМОЗНОЙ СИСТЕМЫ АВТОМОБИЛЯ | 2001 |

|

RU2267416C2 |

| ДВУСТОРОННЕЕ ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2608986C2 |

| УСТРОЙСТВО ЦИЛИНДРА | 2015 |

|

RU2685371C2 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗА, В ЧАСТНОСТИ СЕТЕВОГО ГАЗА | 2018 |

|

RU2787677C2 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2408475C2 |

| ВСТРОЕННЫЙ БЫСТРОДЕЙСТВУЮЩИЙ ЗАПОРНЫЙ КЛАПАН | 2009 |

|

RU2519328C2 |

Устройство (100) содержит демпфирующую систему (10), которая удерживается в корпусе (11), и имеет упругий элемент (12) и гидравлическое демпфирующее устройство. Устройство (100) также имеет поршневой шток (2), который выполнен с возможностью перемещения в продольном направлении (L) относительно корпуса (11) и имеет поршневую головку (3), которая сформирована в торцевой части штока. Поршневая головка (3) удерживается в первой гидравлической камере (17) таким образом, чтобы перемещаться относительно первой гидравлической камеры (17). При перемещении относительно первой гидравлической камеры (17), поршневая головка разделяет первую гидравлическую камеру (17) на переднюю часть (17а), удаленную от поршневого штока (2), и заднюю часть, находящуюся рядом с поршневым штоком (2). Гидравлическое демпфирующее устройство имеет первую систему перекачивания потока, через которую гидравлическая жидкость может протекать из передней части (17а) добавочный клапан (4) в заднюю часть и во вторую гидравлическую камеру (18), если поршневая головка (3) продольно перемещается относительно первой гидравлической камеры (17) в направлении передней части (17а). Гидравлическое демпфирующее устройство имеет вторую систему перекачивания потока, через которую гидравлическая жидкость может протекать из задней части и из второй гидравлической камеры (18) через шаровой обратный клапан в переднюю часть (17а), если поршневая головка (3) продольно перемещается относительно первой гидравлической камеры (17) в направлении задней части. Достигается снижение износа и уменьшение общей длины устройства. 23 з.п. ф-лы, 7 ил.

1. Устройство (100) для демпфирования растягивающего и сжимающего усилия содержит:

- демпфирующую систему (10), которая удерживается в корпусе (11) и имеет упругий элемент (12) и гидравлическое демпфирующее устройство (13), при этом упругий элемент (12) расположен между первой опорой (14), которая находится в фиксированном положении относительно корпуса (11), и второй опорой (15), которая выполнена с возможностью перемещения относительно первой опоры (14), а гидравлическое демпфирующее устройство (13) имеет первую гидравлическую камеру (17), которая наполнена гидравлической жидкостью, и вторую гидравлическую камеру (18), которая наполнена гидравлической жидкостью, и сформирована между первой гидравлической камерой (17) и второй опорой (15), и

- поршневой шток (2), который выполнен с возможностью перемещения в продольном направлении (L) относительно корпуса (11) и имеет поршневую головку (3), которая сформирована в торцевой части штока, при этом поршневая головка (3) удерживается в первой гидравлической камере (17) таким образом, чтобы перемещаться относительно первой гидравлической камеры (17), причем при перемещении относительно первой гидравлической камеры (17) поршневая головка разделяет первую гидравлическую камеру (17) на переднюю часть (17а), удаленную от поршневого штока (2), и заднюю часть (17b), находящуюся рядом с поршневым штоком (2), при этом гидравлическое демпфирующее устройство (13) имеет первую систему перекачивания потока, через которую гидравлическая жидкость может протекать из передней части (17а), по меньшей мере, через один добавочный клапан (4) в заднюю часть (17b) и во вторую гидравлическую камеру (18), если поршневая головка (3) продольно перемещается относительно первой гидравлической камеры (17) в направлении передней части (17а), и при этом гидравлическое демпфирующее устройство (13) имеет вторую систему перекачивания потока, через которую гидравлическая жидкость может протекать из задней части (17b) и из второй гидравлической камеры (18) через шаровой обратный клапан (7) в переднюю часть (17а), если поршневая головка (3) продольно перемещается относительно первой гидравлической камеры (17) в направлении задней части (17b).

2. Устройство (100) по п.1, которое снабжено системой каналов, которая соединяет первую гидравлическую камеру (17) с входом добавочного клапана (4), при этом эффективное сечение потока системы каналов зависит от того, насколько перемещается поршневая головка (3) относительно первой гидравлической камеры (17) в направлении передней части (17а).

3. Устройство (100) по п.2, в котором система каналов имеет множество каналов (21, 22, 23, 24, 25), которые соединяют первую гидравлическую камеру (17) с впускным отверстием добавочного клапана (4), при этом каналы (21, 22, 23, 24, 25) открыты в первую гидравлическую камеру (17) на расстоянии друг от друга в продольном направлении (L) первой гидравлической камеры (17).

4. Устройство (100) по п.2, в котором, если поршневая головка (3) перемещается на максимальное расстояние относительно первой гидравлической камеры (17) в направлении передней части (17а), система каналов имеет, по меньшей мере, один канал (21, 22, 23), который открывается в заднюю часть (17b), и, по меньшей мере, один канал (24, 25), который открывается в переднюю часть (17а).

5. Устройство (100) по п.3, в котором, если поршневая головка (3) перемещается на максимальное расстояние относительно первой гидравлической камеры (17) в направлении передней части (17а), система каналов имеет, по меньшей мере, один канал (21, 22, 23), который открывается в заднюю часть (17b), и, по меньшей мере, один канал (24, 25), который открывается в переднюю часть (17а).

6. Устройство (100) по п.4, в котором, по меньшей мере, в одном канале (21, 22, 23) системы каналов, который при перемещении поршневой головки (3) на максимальное расстояние в направлении передней части (17а) открывается в заднюю часть (17b), установлен шаровой обратный клапан (8), который автоматически блокирует протекание гидравлической жидкости, по меньшей мере, через один канал (21, 22, 23), в заднюю часть (17b).

7. Устройство (100) по п.5, в котором, по меньшей мере, в одном канале (21, 22, 23) системы каналов, который при перемещении поршневой головки (3) на максимальное расстояние в направлении передней части (17а) открывается в заднюю часть (17b), установлен шаровой обратный клапан (8), который автоматически блокирует протекание гидравлической жидкости, по меньшей мере, через один канал (21, 22, 23), в заднюю часть (17b).

8. Устройство (100) по п.3, в котором, по меньшей мере, в части или частях, между первой гидравлической камерой (17) и корпусом (11) демпфирующей системы (10) сформирован зазор (19), причем впускное отверстие добавочного клапана (4) соединено с первой гидравлической камерой (17) через зазор (19).

9. Устройство (100) по п.4, в котором, по меньшей мере, в части или частях, между первой гидравлической камерой (17) и корпусом (11) демпфирующей системы (10) сформирован зазор (19), причем впускное отверстие добавочного клапана (4) соединено с первой гидравлической камерой (17) через зазор (19).

10. Устройство (100) по п.6, в котором, по меньшей мере, в части или частях, между первой гидравлической камерой (17) и корпусом (11) демпфирующей системы (10) сформирован зазор (19), причем впускное отверстие добавочного клапана (4) соединено с первой гидравлической камерой (17) через зазор (19).

11. Устройство (100) по п.1, в котором шаровой обратный клапан (7), расположенный между второй гидравлической камерой (18) и передней частью (17а), установлен в канале (29), который соединяет переднюю часть (17а) с зазором (19), образованным между первой гидравлической камерой (17) и корпусом (11) демпфирующей системы (10), при этом шаровой обратный клапан (7) выполнен с возможностью автоматической блокировки протекания гидравлической жидкости из зазора (19) во вторую гидравлическую камеру (18).

12. Устройство (100) по п.8, в котором шаровой обратный клапан (7), расположенный между второй гидравлической камерой (18) и передней частью (17а), установлен в канале (29), который соединяет переднюю часть (17а) с зазором (19), образованным между первой гидравлической камерой (17) и корпусом (11) демпфирующей системы (10), при этом шаровой обратный клапан (7) выполнен с возможностью автоматической блокировки протекания гидравлической жидкости из зазора (19) во вторую гидравлическую камеру (18).

13. Устройство (100) по п.1, в котором имеется, по меньшей мере, один канал (28), соединяющий заднюю часть (17b) со второй гидравлической камерой (18) и обеспечивающий протекание гидравлической жидкости из задней части (17b) во вторую гидравлическую камеру (18) и наоборот.

14. Устройство (100) по п.1, в котором выпускное отверстие добавочного клапана (4) открыто в камеру (6) клапана, которая соединена с задней частью (17b) через шаровой обратный клапан (5), при этом шаровой обратный клапан (5) автоматически блокирует протекание гидравлической жидкости из задней части (17b) в камеру (6) клапана.

15. Устройство (100) по п.14, в котором имеется, по меньшей мере, один канал (26), соединяющий камеру (6) клапана непосредственно со второй гидравлической камерой (18), при этом управляющий клапан (9) добавочного клапана (4) блокирует, по меньшей мере, один канал (26), когда добавочный клапан (4) полностью открыт.

16. Устройство (100) по п.1, в котором первая гидравлическая камера (17) удерживается в корпусе (11) демпфирующей системы таким образом, чтобы перемещаться относительно корпуса (11) в направлении упругого элемента (12), при этом давление ниже атмосферного создается между корпусом (11) и торцом первой гидравлической камеры (17), удаленным от упругого элемента (12), если поршневая головка (3) продольно перемещается относительно первой гидравлической камеры (17) в направлении упругого элемента (12).

17. Устройство (100) по п.16, в котором расстояние, на которое первая гидравлическая камера (17) может перемещаться в продольном направлении (L) относительно корпуса (11) демпфирующей системы (10), соответствует расстоянию, на которое упругий элемент (12) сжимается, когда поршневая головка (3) движется из заднего положения, в котором поршневая головка (3) перемещается на максимальное расстояние относительно первой гидравлической камеры (17) в направлении задней части (17b), в переднее положение, в котором поршневая головка (3) перемещается на максимальное расстояние относительно первой гидравлической камеры (17) в направлении передней части (17а).

18. Устройство (100) по п.16, в котором упругий элемент (12) находится в несжатом состоянии, когда поршневая головка (3) находится в переднем положении, а первая гидравлическая камера (17) не переместилась в продольном направлении (L) относительно корпуса (11) демпфирующей системы (10).

19. Устройство (100) по п.17, в котором упругий элемент (12) находится в несжатом состоянии, когда поршневая головка (3) находится в переднем положении, а первая гидравлическая камера (17) не переместилась в продольном направлении (L) относительно корпуса (11) демпфирующей системы (10).

20. Устройство (100) по п.1, в котором имеется внешний корпус (30), к которому присоединена торцевая часть поршневого штока (2), находящаяся напротив поршневой головки (3), при этом корпус (11) демпфирующей системы (10) удерживается во внешнем корпусе (30) таким образом, чтобы, по меньшей мере, частично телескопически перемещаться в продольном направлении (L) относительно внешнего корпуса (30).

21. Устройство (100) по п.20, в котором расстояние, на которое корпус (11) демпфирующей системы (10) может перемещаться относительно внешнего корпуса (30), соответствует расстоянию, которое проходит поршневая головка (3) между передним положением, в котором поршневая головка (3) перемещается относительно первой гидравлической камеры (17) на максимальное расстояние в направлении передней части (17а), и задним положением, в котором поршневая головка (3) перемещается относительно первой гидравлической камеры (17) на максимальное расстояние в направлении задней части (17b).

22. Устройство (100) по п.1, в котором имеются направляющие поверхности для направления перемещения поршневого штока (2) относительно корпуса (11) демпфирующей системы (10).

23. Устройство (100) по п.1, в котором упругий элемент имеет, по меньшей мере, одну пружину, в частности спиральную, дисковую, кольцевую, резиновую или эластомерную пружину, которая герметично удерживается в пространстве между первой опорой (14) и второй опорой (15).

24. Устройство (100) по любому из предшествующих пунктов, в котором гидравлическое демпфирующее устройство (13) имеет перегрузочный клапан, который предпочтительно заранее нагружен спиральной, дисковой, кольцевой, резиновой или эластомерной пружиной и расположен параллельно, по меньшей мере, одному добавочному клапану (4), позволяя гидравлической жидкости протекать из передней части (17а) в заднюю часть (17b) и во вторую гидравлическую камеру (18).

| Суппорт шпонострогального станка | 1976 |

|

SU595160A1 |