Область применения изобретения

Настоящее изобретение в общем имеет отношение к созданию гидравлических амортизаторов для использования в системе подвески, такой как система подвески, используемая в механических транспортных средствах. Более конкретно, настоящее изобретение имеет отношение к созданию быстродействующих клапанных узлов, которые могут быть встроены в поршневые узлы и/или в базовые клапанные узлы.

Предпосылки к созданию изобретения

Амортизаторы используют в автомобильных системах подвески и в других системах подвески для поглощения нежелательных вибраций, которые происходят во время перемещения системы подвески. Для того чтобы поглощать эти нежелательные вибрации, автомобильные амортизаторы обычно присоединяют между подрессоренной (корпус) и неподрессоренной (подвеска/ шасси) массами автомобиля.

Наиболее известным типом амортизаторов для автомобилей является амортизатор с одним или с двумя цилиндрами. В конструкции с одним цилиндром поршень расположен внутри цилиндра и соединен с подрессоренной массой автомобиля через поршневой шток. Цилиндр соединен с неподрессоренной массой автомобиля. Поршень делит цилиндр на верхнюю рабочую камеру и нижнюю рабочую камеру. Поршень содержит клапанное устройство сжатия, которое ограничивает поток демпфирующей рабочей жидкости из нижней рабочей камеры в верхнюю рабочую камеру во время такта сжатия (рабочего хода), и клапанное устройство отдачи, которое ограничивает поток демпфирующей рабочей жидкости из верхней рабочей камеры в нижнюю рабочую камеру во время такта удлинения или отдачи. Так как клапанное устройство сжатия и клапанное устройство отдачи позволяют ограничивать поток демпфирующей рабочей жидкости, то амортизатор способен создавать демпфирующую силу, противодействует вибрациям, которые в противном случае могли бы передаваться от неподрессоренной массы к подрессоренной массе.

В амортизаторе с двумя цилиндрами между рабочим цилиндром и резервуарной трубкой, которая расположена вокруг цилиндра, образован резервуар для рабочей жидкости. Базовый клапанный узел расположен между нижней рабочей камерой и резервуаром рабочей жидкости, чтобы регулировать поток демпфирующей рабочей жидкости. Клапанное устройство сжатия перемещено из поршня в базовый клапанный узел и заменено узлом запорного клапана сжатия. В дополнение к клапанному устройству сжатия, базовый клапанный узел содержит узел запорного клапана отдачи. Клапанное устройство сжатия базового клапанного узла создает демпфирующую силу во время такта сжатия, а клапанное устройство отдачи поршня создает демпфирующую силу во время такта удлинения или отдачи. Оба узла запорных клапанов сжатия и отдачи позволяют рабочей жидкости протекать в одном направлении, но запрещают рабочей жидкости протекать в противоположном направлении. Однако они выполнены так, что не генерируют демпфирующую силу.

Сущность изобретения

Настоящее изобретение направлено на создание амортизатора, который содержит быстродействующие клапанные узлы как в узле поршня, так и в базовом клапанном узле. Быстродействующий клапанный узел содержит клапанное устройство, которое уменьшает площадь сечения потока во время движений с высокой скоростью рабочей жидкости.

Указанные ранее и другие характеристики изобретения и дополнительные области его применения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи, причем следует иметь в виду, что описание и специфические примеры даны только для пояснения изобретения и не имеют ограничительного характера.

Краткое описание чертежей

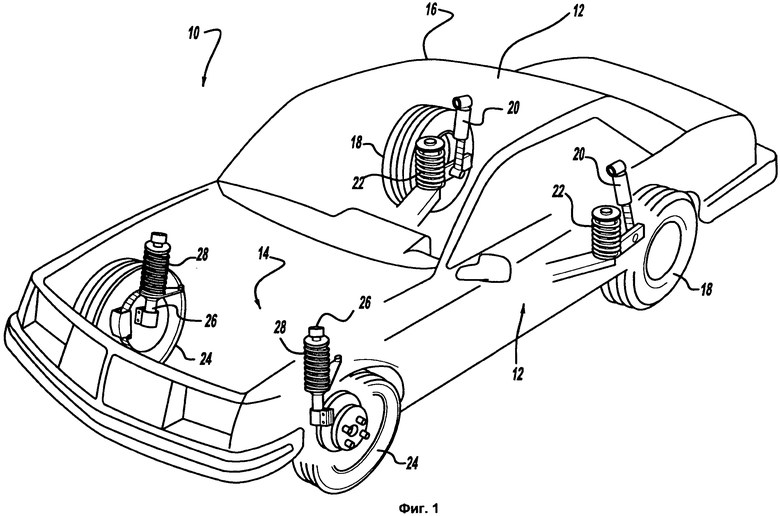

На фиг.1 схематично показан типичный легковой автомобиль, который содержит уникальный базовый клапанный узел в соответствии с настоящим изобретением.

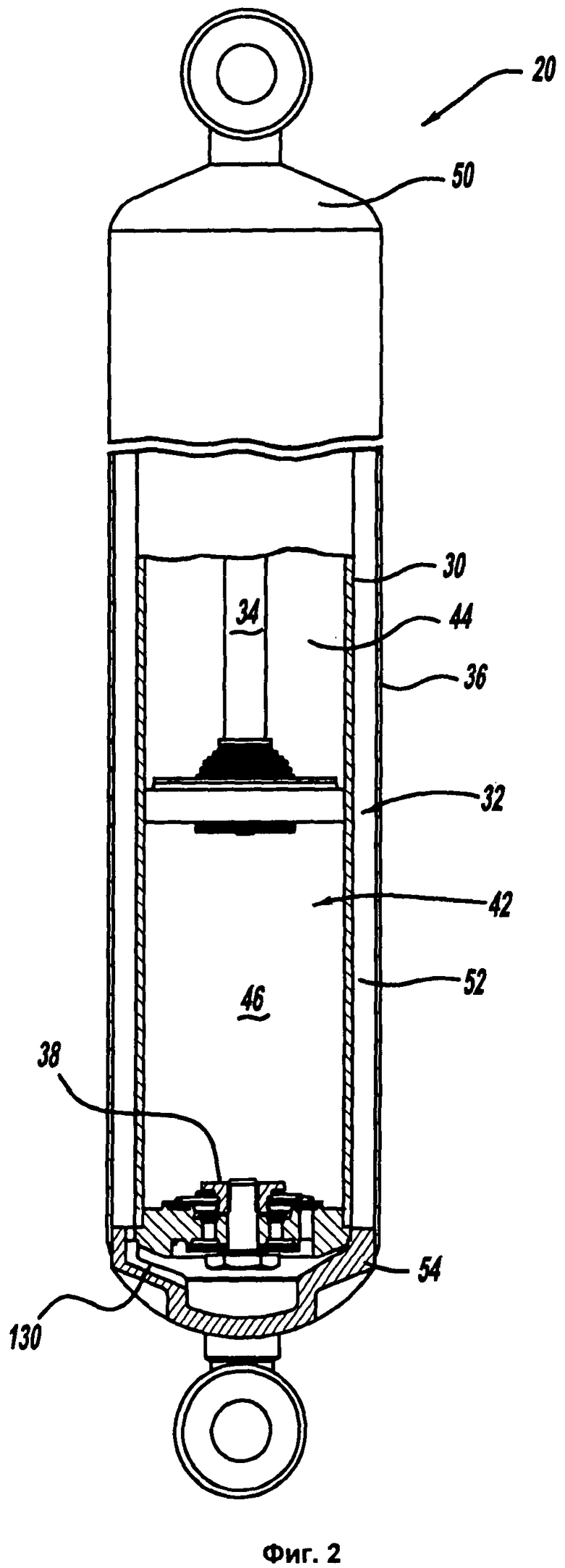

На фиг.2 показан вид сбоку в разрезе амортизатора в соответствии с настоящим изобретением.

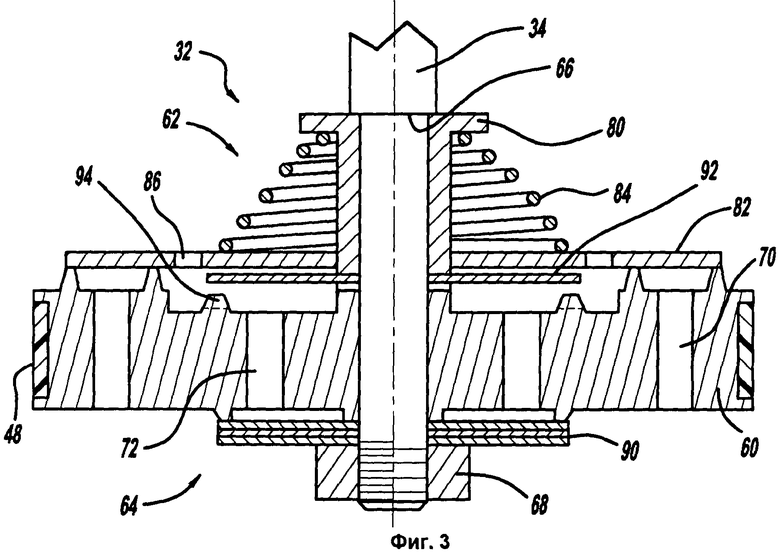

На фиг.3 показано увеличенное поперечное сечение узла поршня, показанного на фиг.2.

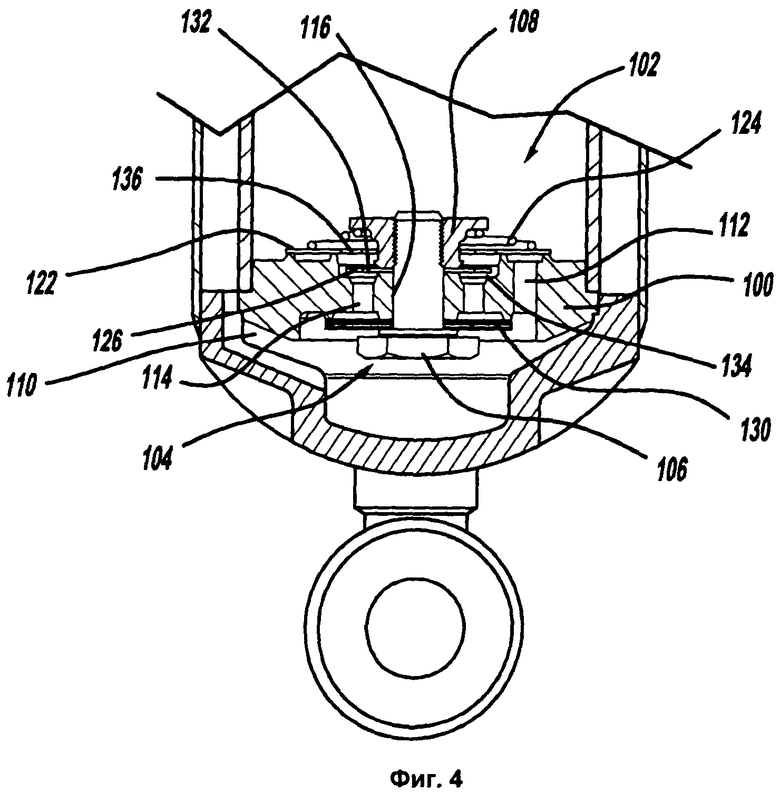

На фиг.4 показано увеличенное поперечное сечение базового клапанного узла, показанного на фиг.2.

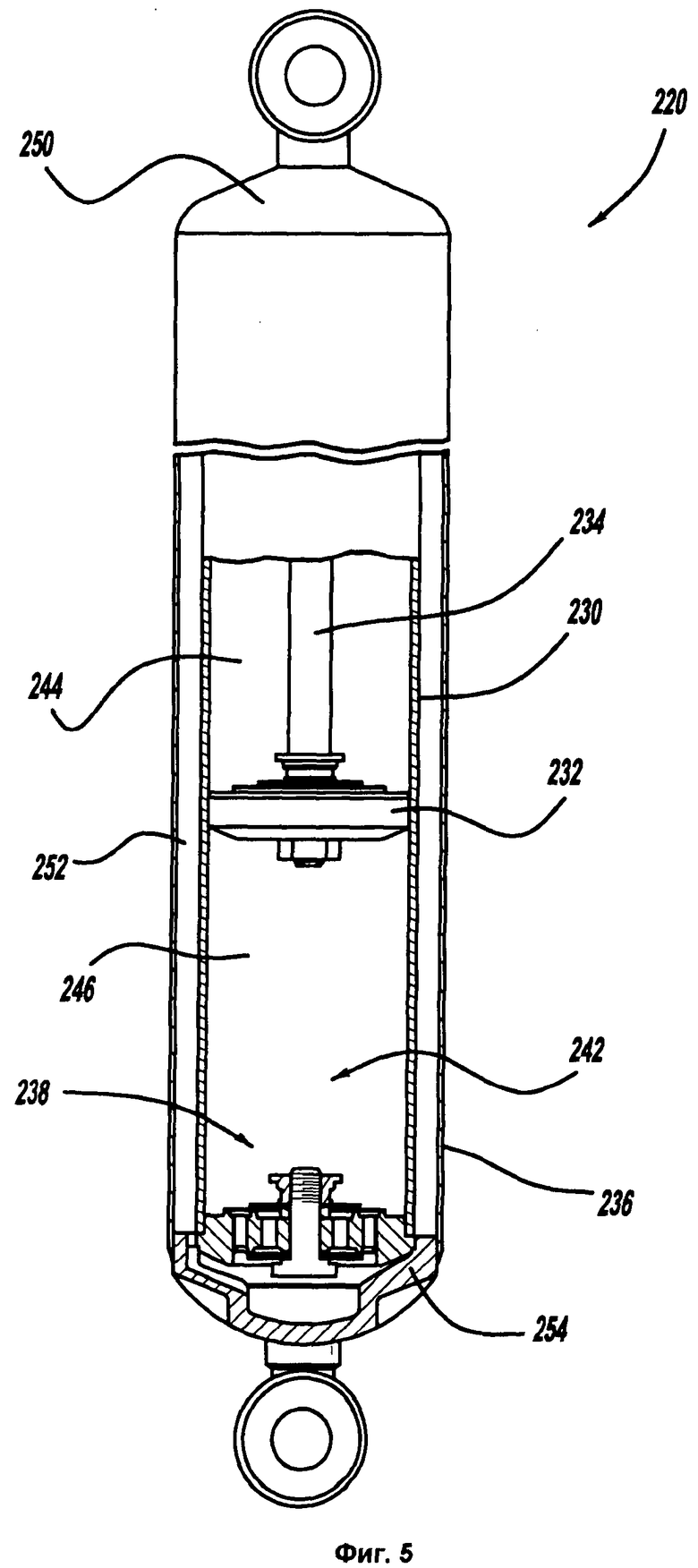

На фиг.5 показан вид сбоку в разрезе амортизатора в соответствии с другим вариантом осуществления настоящего изобретения.

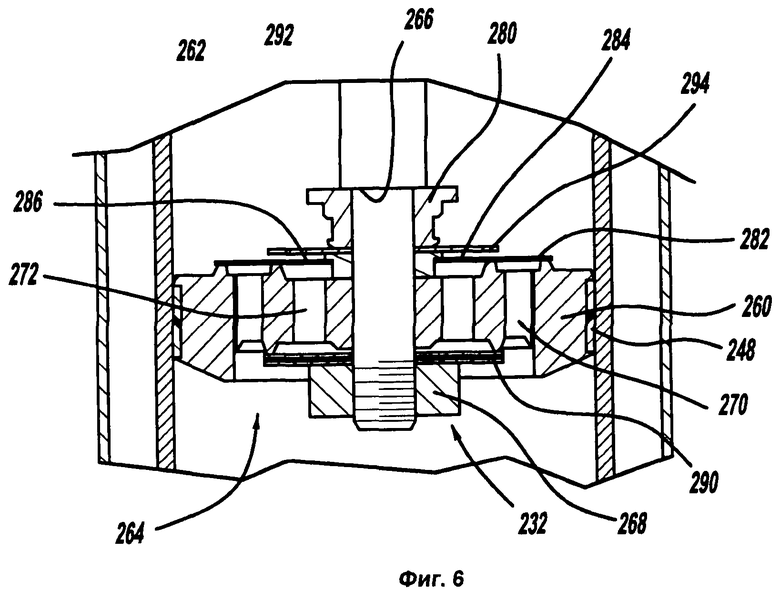

На фиг.6 показано увеличенное поперечное сечение узла поршня, показанного на фиг.5.

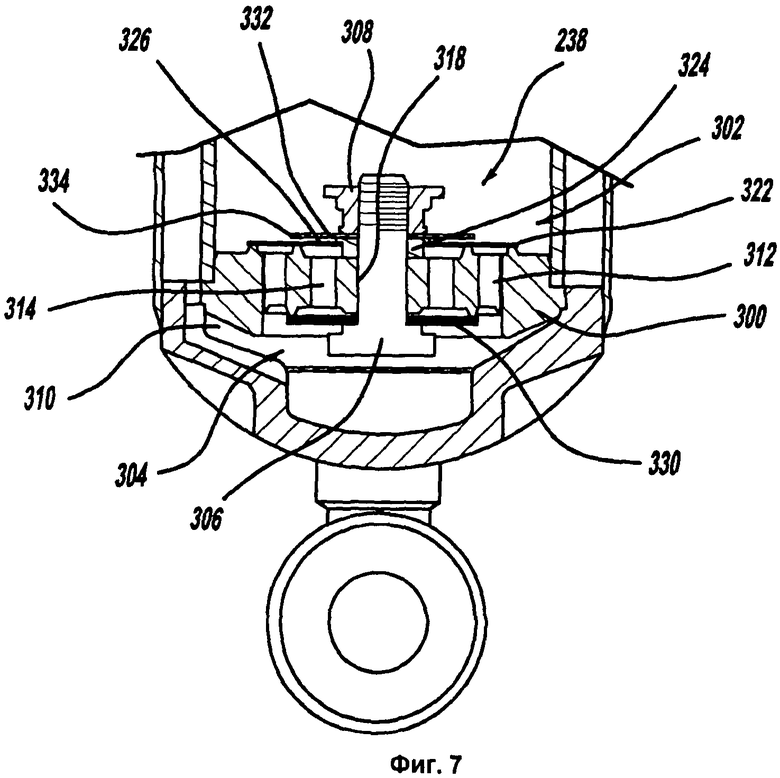

На фиг.7 показано увеличенное поперечное сечение базового клапанного узла, показанного на фиг.5.

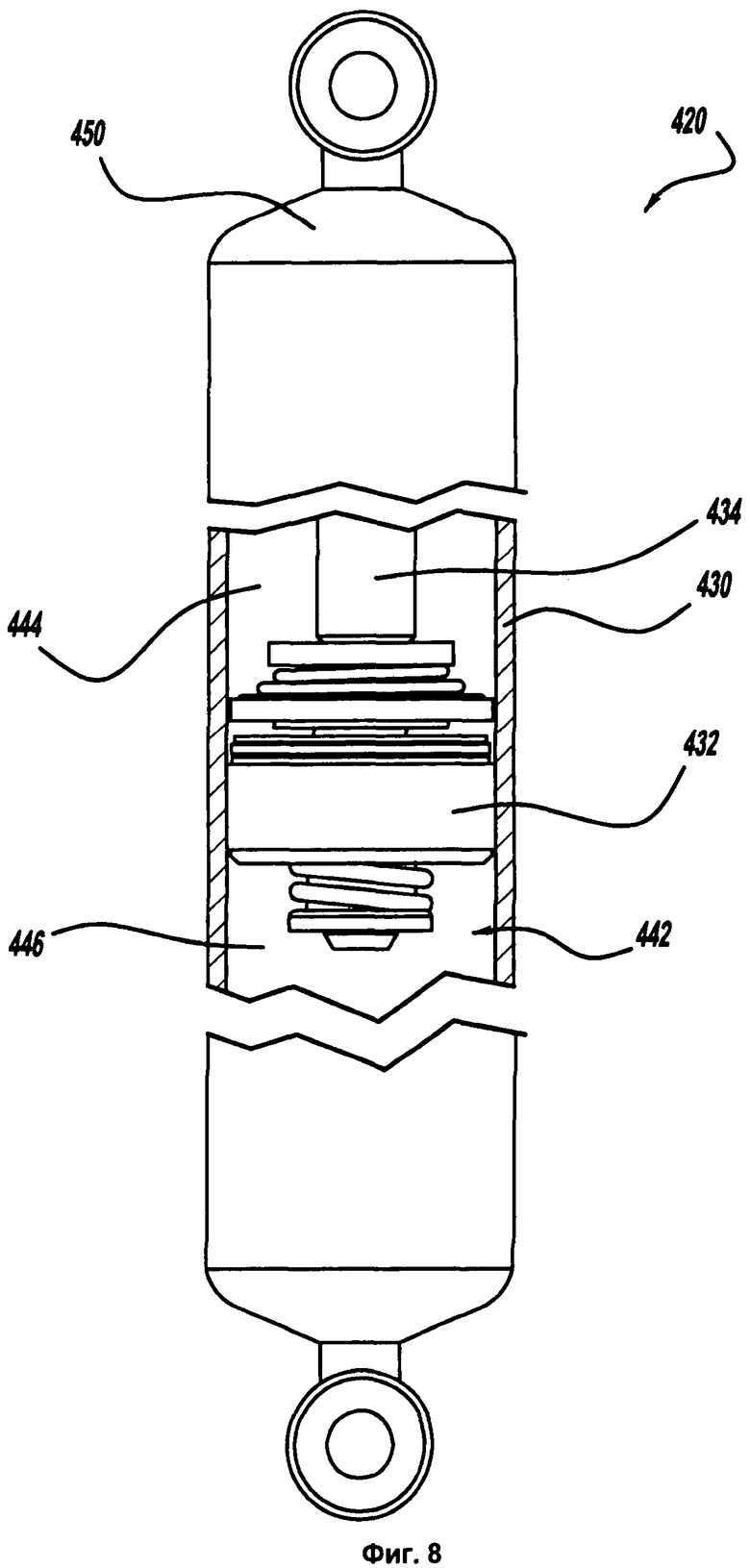

На фиг.8 показан вид сбоку в разрезе амортизатора в соответствии с другим вариантом осуществления настоящего изобретения.

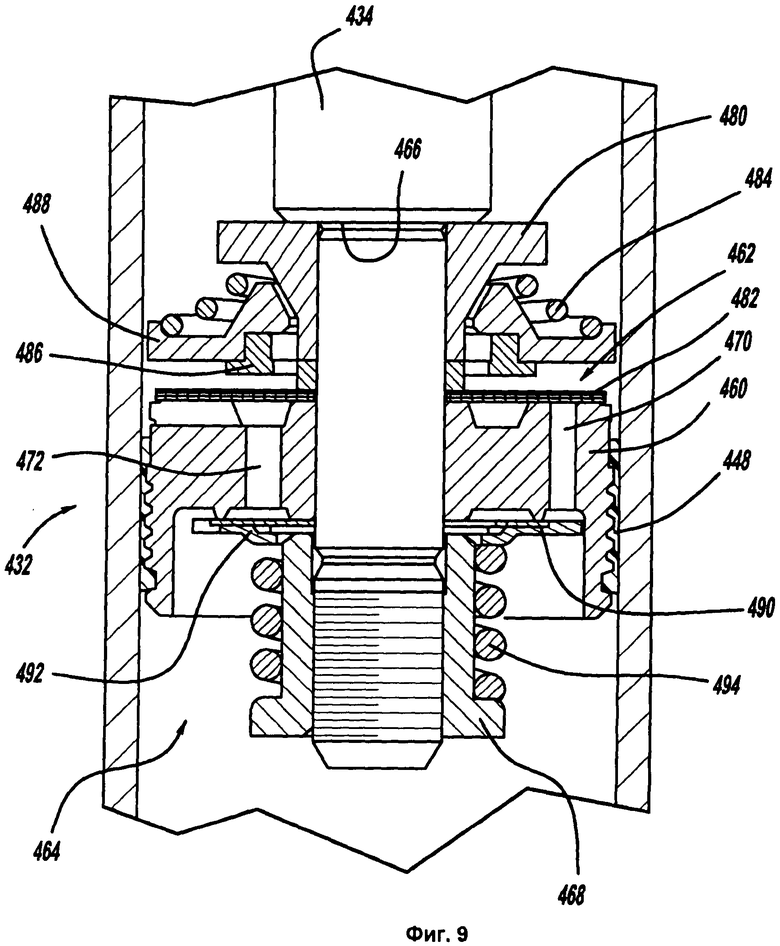

На фиг.9 показано увеличенное поперечное сечение узла поршня, показанного на фиг.8.

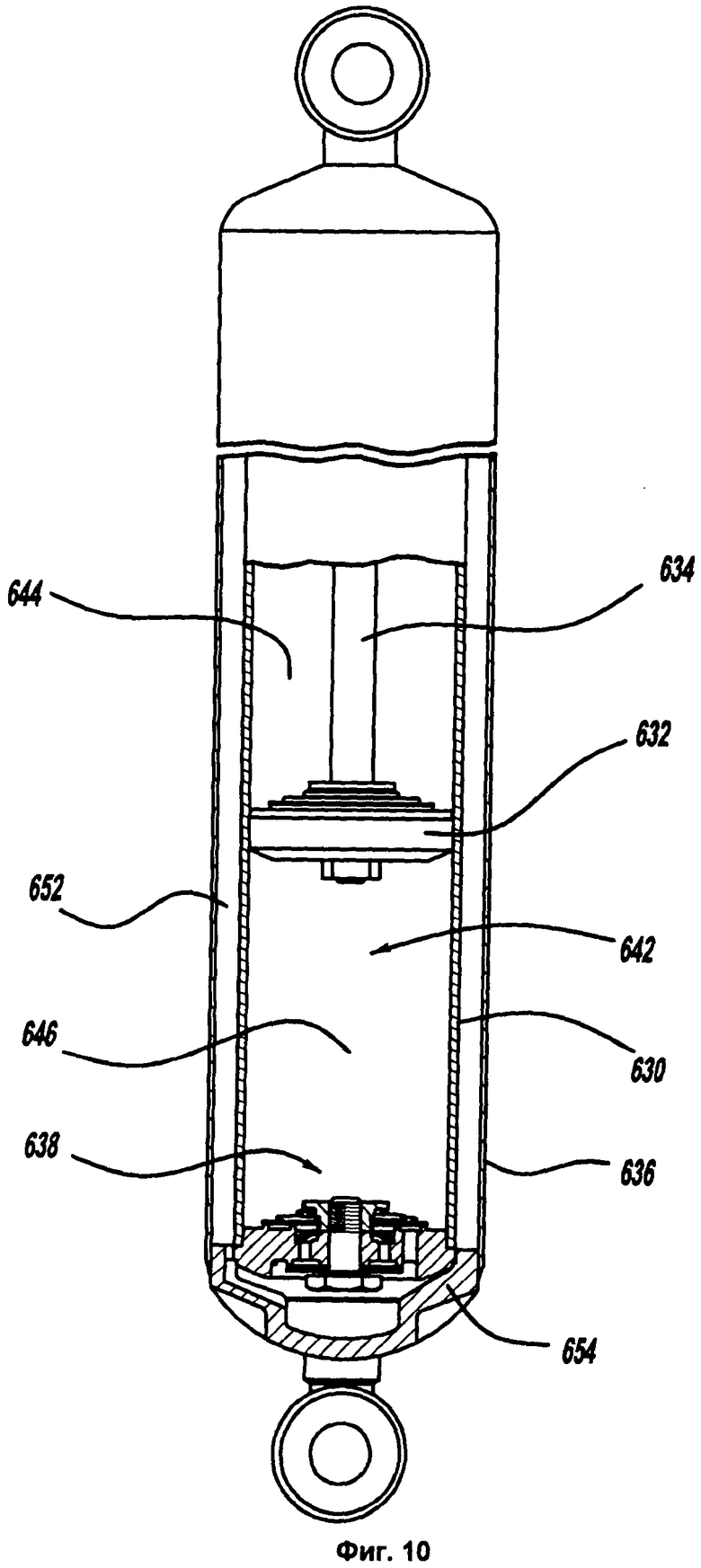

На фиг.10 показан вид сбоку в разрезе амортизатора в соответствии с другим вариантом осуществления настоящего изобретения.

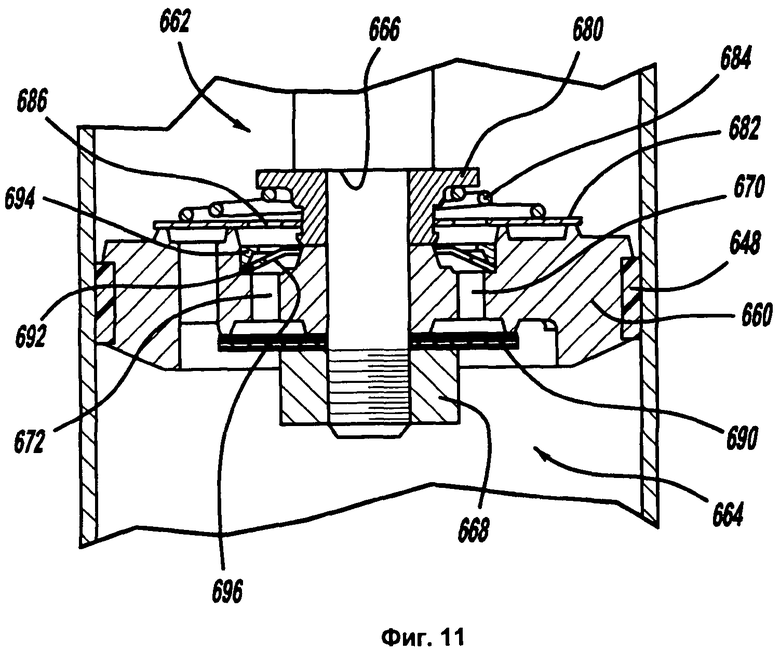

На фиг.11 показано увеличенное поперечное сечение узла поршня, показанного на фиг.10.

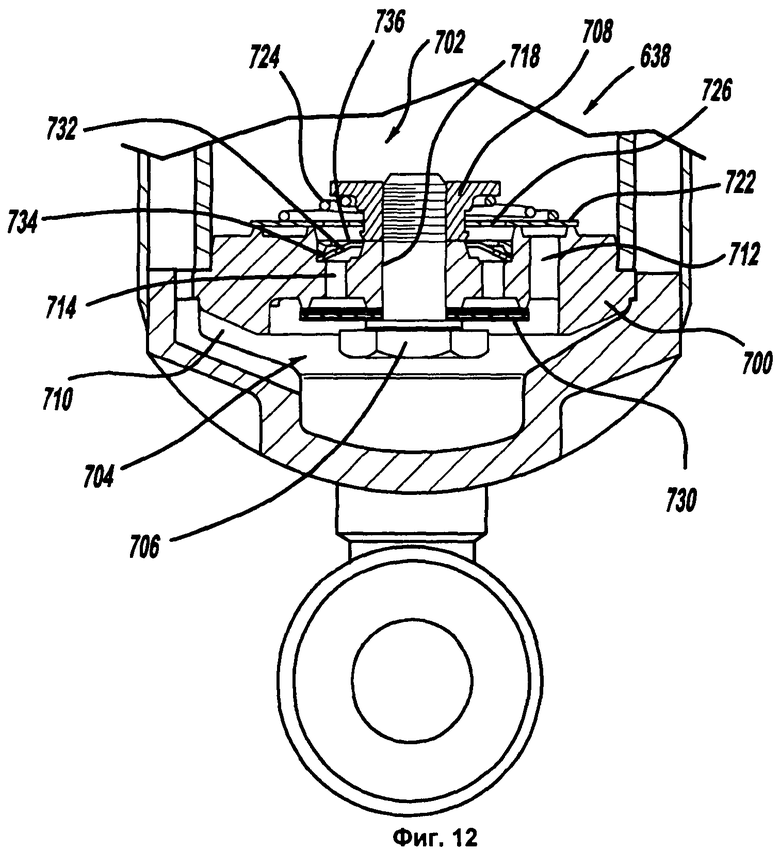

На фиг.12 показано увеличенное поперечное сечение базового клапанного узла, показанного на фиг.10.

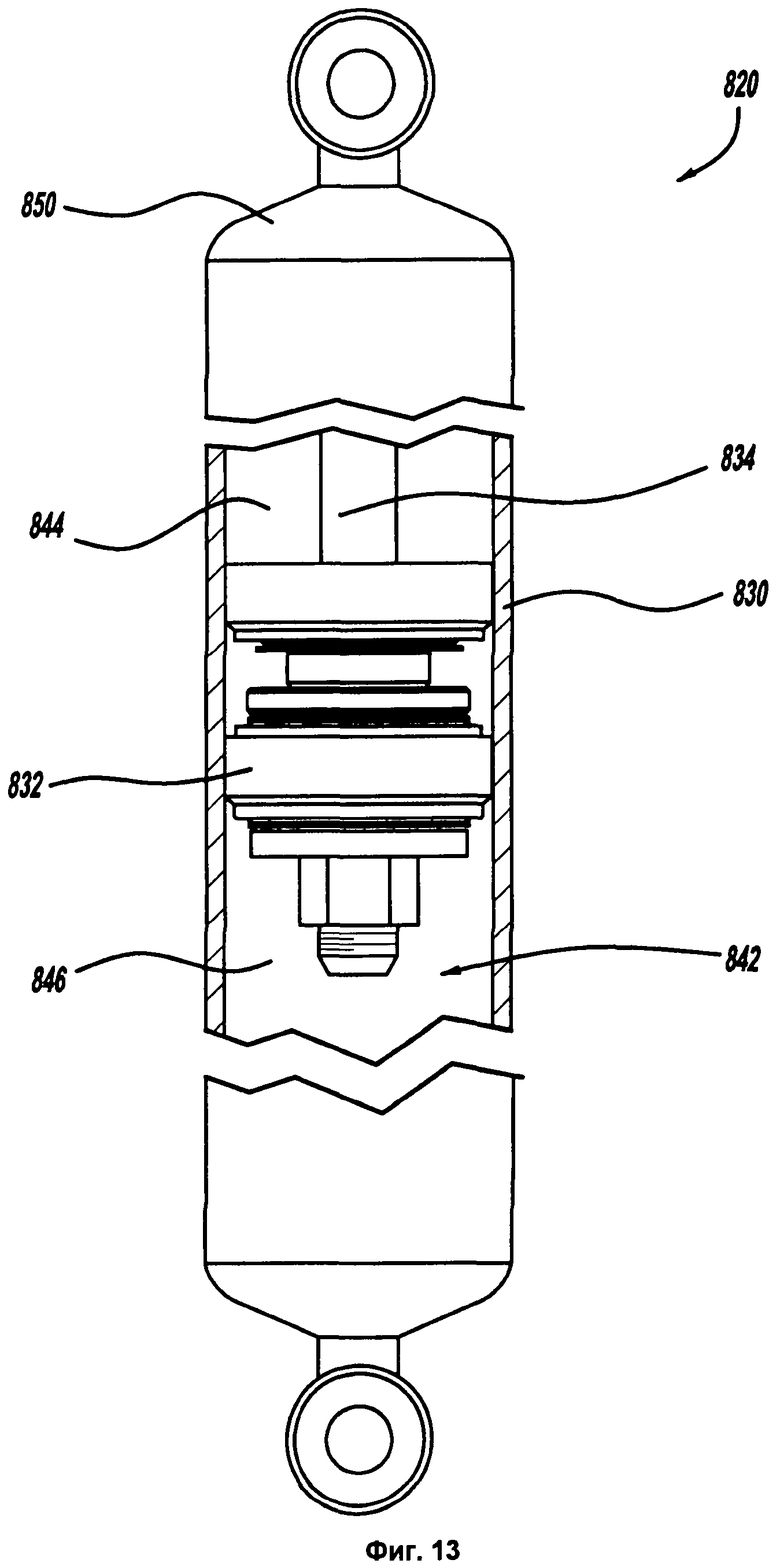

На фиг.13 показан вид сбоку в разрезе амортизатора в соответствии с другим вариантом осуществления настоящего изобретения.

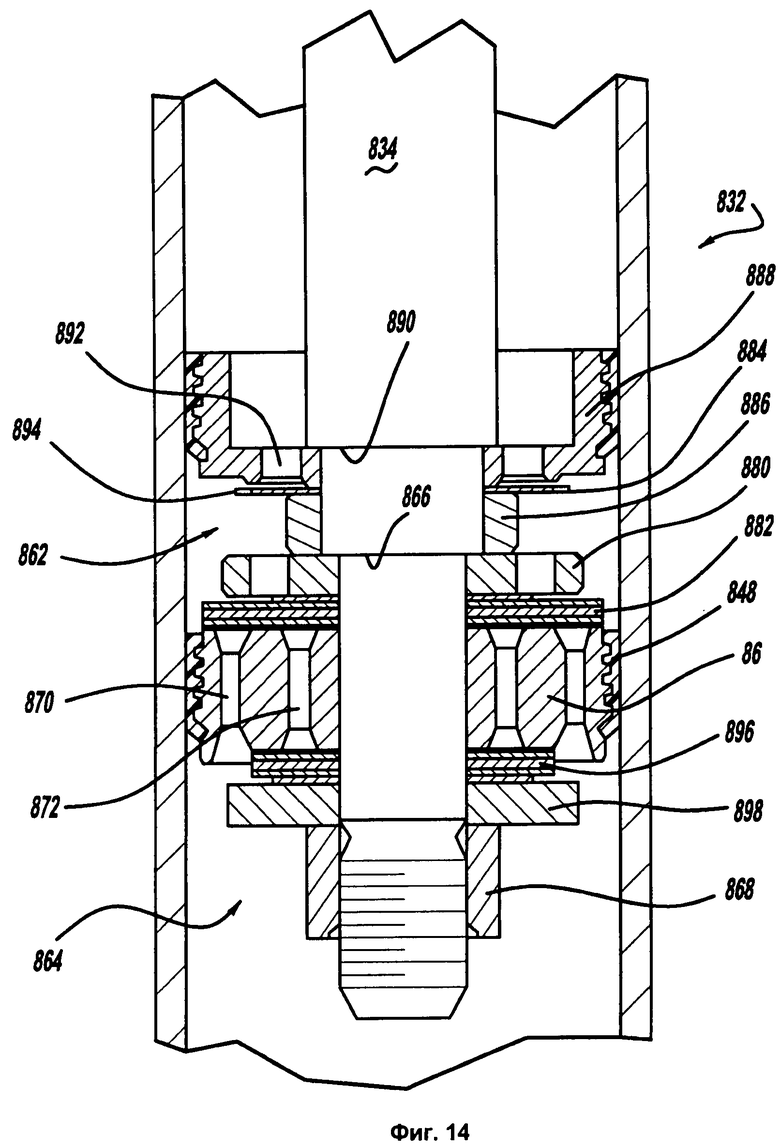

На фиг.14 показано увеличенное поперечное сечение узла поршня, показанного на фиг.13.

Подробное описание изобретения

Обратимся теперь к рассмотрению чертежей, на которых аналогичные детали имеют одинаковые позиционные обозначения. На фиг.1 показан автомобиль, который содержит систему подвески, содержащую амортизаторы в соответствии с настоящим изобретением, и который обозначен в целом позицией 10. Автомобиль 10 содержит заднюю подвеску 12, переднюю подвеску 14 и корпус 16. Задняя подвеска 12 имеет идущий в поперечном направлении узел задней оси (не показан), приспособленный для того, чтобы оперативно поддерживать пару задних колес 18 автомобиля 10. Узел задней оси оперативно соединен с корпусом 16 при помощи пары амортизаторов 20 и пары цилиндрических винтовых пружин 22. Аналогично, передняя подвеска 14 содержит идущий в поперечном направлении узел передней оси (не показан), приспособленный для того, чтобы оперативно поддерживать пару передних колес 24 автомобиля 10. Узел передней оси оперативно соединен с корпусом 16 при помощи второй пары амортизаторов 26 и пары цилиндрических винтовых пружин 28. Амортизаторы 20 и 26 служат для демпфирования относительного движения неподрессоренной массы (то есть передней и задней подвесок 12 и 14 соответственно) и подрессоренной массы (то есть корпуса 16) автомобиля 10. Несмотря на то что автомобиль 10 показан как легковой автомобиль, имеющий узлы передней и задней оси, следует иметь в виду, что амортизаторы 20 и 26 могут быть использованы и в других областях применения или с другими типами транспортных средств, например в транспортных средствах, имеющих независимую переднюю и/или независимую заднюю системы подвески. Кроме того, следует иметь в виду, что использованный здесь термин "амортизатор" относится к амортизаторам любого типа и поэтому включает в себя стойки Макперсона (MacPherson).

Обратимся теперь к рассмотрению фиг.2, на которой амортизатор 20 показан более подробно. Несмотря на то что на фиг.2 показан только амортизатор 20, следует иметь в виду, что амортизатор 26 также содержит клапанные узлы, описанные ниже для амортизатора 20. Амортизатор 26 отличается от амортизатора 20 только тем, как он приспособлен для соединения с подрессоренной и неподрессоренной массами автомобиля 10. Амортизатор 20 содержит цилиндр 30, узел 32 поршня, поршневой шток 34, резервуарную трубку 36 и базовый клапанный узел 38.

Цилиндр 30 образует рабочую камеру 42. Узел 32 поршня установлен с возможностью скольжения в цилиндре 30 и разделяет рабочую камеру 42 на верхнюю рабочую камеру 44 и нижнюю рабочую камеру 46. Уплотнение 48, расположенное между узлом 32 поршня и цилиндром 30, позволяет узлу 32 поршня совершать движение скольжение относительно цилиндра 30 без создания чрезмерных сил трения, а также осуществляет изоляцию верхней рабочей камеры 44 от нижней рабочей камеры 46. Поршневой шток 34 прикреплен к узлу 32 поршня и проходит через верхнюю рабочую камеру 44 и через верхнюю концевую пробку 50, которая закрывает верхний конец цилиндра 30. Уплотнительная система герметизирует поверхность раздела между верхней концевой пробкой 50, резервуарной трубкой 36 и поршневым штоком 34. Конец поршневого штока 34, противоположный узлу 32 поршня, выполнен с возможностью прикрепления к подрессоренному участку автомобиля 10. Клапанное устройство внутри узла 32 поршня регулирует перемещение рабочей жидкости между верхней рабочей камерой 44 и нижней рабочей камерой 46 во время перемещения узла 32 поршня внутри цилиндра 30. Так как поршневой шток 34 проходит только через верхнюю рабочую камеру 44 и не проходит через нижнюю рабочую камеру 46, то перемещение узла 32 поршня относительно цилиндра 30 создает разность между количеством рабочей жидкости, перемещенным в верхней рабочей камере 44, и количеством рабочей жидкости, перемещенным в нижней рабочей камере 46. Разность между количествами перемещенной рабочей жидкости, которую называют как "объем штока", протекает через базовый клапанный узел 38.

Резервуарная трубка 36 охватывает цилиндр 30 и образует резервуарную камеру 52, расположенную между цилиндром 30 и трубкой 36. Нижний конец резервуарной трубки 36 закрыт концевой пробкой 54, которая выполнена с возможностью прикрепления к неподрессоренному участку автомобиля 10. Верхний конец резервуарной трубки 36 прикреплен к верхней концевой пробке 50. Базовый клапанный узел 38 расположен между нижней рабочей камерой 46 и резервуарной камерой 52 и служит для регулирования потока рабочей жидкости между камерами 46 и 52. Когда длина амортизатора 20 увеличивается, требуется дополнительный объем рабочей жидкости в нижней рабочей камере 46, учитывая "объем штока". Таким образом, при этом рабочая жидкость будет протекать из резервуарной камеры 52 в нижнюю рабочую камеру 46 через базовый клапанный узел 38, как это описано далее более подробно. Когда длина амортизатора 20 сокращается (когда он сжимается), необходимо удалить избыток рабочей жидкости из нижней рабочей камеры 46, учитывая "объем штока". Таким образом, при этом рабочая жидкость будет протекать из нижней рабочей камеры 46 в резервуарную камеру 52 через базовый клапанный узел 38, как это описано далее более подробно.

Обратимся теперь к рассмотрению фиг.3, на которой показан узел 32 поршня, который содержит корпус 60 клапана, узел 62 запорного клапана сжатия и узел 64 клапана отдачи. Узел 62 запорного клапана сжатия собирают у заплечика 66 на поршневом штоке 34. Корпус 60 клапана собирают у узла 62 запорного клапана сжатия, а узел 64 клапана отдачи собирают у корпуса 60 клапана. Гайка 68 служит для крепления этих компонентов к поршневому штоку 34. Корпус 60 клапана содержит множество каналов 70 сжатия и множество каналов 72 отдачи.

Узел 62 запорного клапана сжатия содержит фиксатор 80, клапанный диск 82 и пружину 84. Фиксатор 80 упирается в заплечик 66 на одном конце и в корпус 60 клапана на другом конце. Клапанный диск 82 упирается в корпус 60 клапана и закрывает каналы 70 сжатия. Клапанный диск 82 имеет множество отверстий 86, которые оставляют каналы 72 отдачи открытыми. Пружина 84 расположена между фиксатором 80 и клапанным диском 82 и служит для смещения клапанного диска 82 к корпусу 60 клапана. Во время рабочего хода (такта сжатия) рабочая жидкость в нижней рабочей камере 46 сжимается, что создает давление рабочей жидкости на клапанный диск 82. Когда давление рабочей жидкости на клапанный диск 82 преодолевает усилие смещения пружины 84, клапанный диск 82 отходит от корпуса 60 клапана и открывает каналы 70 сжатия, что позволяет рабочей жидкости протекать из нижней рабочей камеры 46 в верхнюю рабочую камеру 44. Типично, пружина 84 оказывает только небольшое усилие смещения на клапанный диск 82, а узел 62 запорного клапана сжатия действует как запорный клапан между камерами 46 и 44. Характеристиками демпфирования амортизатора 20 во время рабочего хода (такта сжатия) управляет базовый клапанный узел 38, который направляет поток рабочей жидкости из нижней рабочей камеры 46 в резервуарную камеру 52, учитывая "объем штока". Во время хода отдачи каналы сжатия 70 закрыты при помощи клапанного диска 82.

Узел 64 клапана отдачи содержит множество клапанных дисков 90 и воспринимающий скорость клапанный диск 92. Множество клапанных дисков 90 зажаты между корпусом 60 клапана и гайкой 68, что позволяет закрывать множество каналов 72 отдачи. Воспринимающий скорость клапанный диск 92 расположен ниже клапанного диска 82 узла 62 запорного клапана сжатия, на противоположной стороне корпуса 60 клапана от множества клапанных дисков 90. Когда давление рабочей жидкости приложено к клапанным дискам 90, они упруго изгибаются у их внешней наружной кромки, чтобы открывать узел 64 клапана отдачи.

Во время хода отдачи рабочая жидкость в верхней рабочей камере 44 сжимается, что побуждает рабочую жидкость воздействовать на клапанные диски 90. Когда давление рабочей жидкости, воздействующей на клапанные диски 90, преодолевает изгибающую нагрузку клапанных дисков 90, тогда клапанные диски 90 упруго изгибаются и открывают каналы 72 отдачи, что позволяет рабочей жидкости протекать из верхней рабочей камеры 44, через отверстия 86, мимо воспринимающего скорость клапанного диска 92, через каналы отдачи 72 и в нижнюю рабочую камеру 46. Прочность клапанных дисков 90 и размер каналов 72 отдачи определяют характеристики демпфирования амортизатора 20 при отдаче. Когда скорость рабочей жидкости, протекающей мимо воспринимающего скорость клапанного диска 92, доходит до заданной скорости, поток между воспринимающим скорость клапанным диском 92 и корпусом 60 клапана становится ограниченным и создается падение давления. Так как давление на стороне верхней рабочей камеры воспринимающего скорость клапанного диска 92 теперь выше, чем давление на стороне нижней рабочей камеры воспринимающего скорость клапанного диска 92, то воспринимающий скорость клапанный диск 92 будет изгибаться в направлении корпуса 60 клапана. В конечном счете, возникает контакт между воспринимающим скорость клапанным диском 92 и корпусом 60 клапана, создающий закрытое положение. Воспринимающий скорость клапанный диск 92 контактирует с дисковым седлом 94, которое является корончатым по геометрии, причем в закрытом положении полная площадь сечения потока через корончатое дисковое седло 94 по расчету выбрана меньше, чем полная площадь сечения потока множества каналов 72 отдачи. Таким образом, когда воспринимающий скорость клапанный диск 92 закрывается, площадь сечения потока уменьшается и созданная демпфирующая сила возрастает. Несмотря на то что дисковое седло 94 показано как корончатое, чтобы поток мог проходить мимо воспринимающего скорость клапанного диска 92, за рамки настоящего изобретения не выходит использование сплошного дискового седла 94 и воспринимающего скорость клапанного диска 92, имеющего множество образованных в нем проточных каналов.

Обратимся теперь к рассмотрению фиг.4, на которой показан базовый клапанный узел 38, который содержит корпус 100 клапана, узел 102 запорного клапана впуска или отдачи, узел 104 клапана сжатия, удерживающий болт 106 и стопорную гайку 108. Корпус 100 клапана прикреплен к цилиндру 30 и к концевой пробке 54 при помощи прессовой посадки или с использованием других подходящих способов, известных сами по себе. Концевая пробка 54 прикреплена к резервуарной трубке 36 и образует множество каналов 110 рабочей жидкости, которые позволяют иметь связь между резервуарной камерой 52 и базовым клапанным узлом 38. Корпус 100 клапана содержит множество каналов 112 впуска или отдачи, множество каналов 114 сжатия и центральную расточку 116. Удерживающий болт 106 проходит через центральную расточку 116 и по резьбе входит в зацепление со стопорной гайкой 108, чтобы крепить как узел 102 запорного клапана отдачи, так и узел 104 клапана сжатия к корпусу 100 клапана. Несмотря на то что на фиг.4 показаны удерживающий болт 106 и стопорная гайка 108, следует иметь в виду, что могут быть использованы и другие фиксаторы, в том числе (но без ограничения) и клапанные штифты.

Узел 102 запорного клапана отдачи содержит стопорную гайку 108, клапанный диск 122 и пружину 124. Клапанный диск 122 упирается в корпус 100 клапана и закрывает каналы 112 отдачи. Клапанный диск 122 содержит множество отверстий 126, которые оставляют каналы 114 сжатия открытыми. Пружина 124 расположена между стопорной гайкой 108 и клапанным диском 122 и служит для смещения клапанного диска 122 к корпусу 100 клапана. Во время хода отдачи снижается давление рабочей жидкости в нижней рабочей камере 46, что побуждает давление рабочей жидкости в резервуарной камере 52 воздействовать на клапанный диск 122. Когда давление рабочей жидкости на клапанный диск 122 преодолевает усилие смещения пружины 124, тогда клапанный диск 122 отходит от корпуса 100 клапана, открывает каналы 112 отдачи и позволяет рабочей жидкости протекать из резервуарной камеры 52 в нижнюю рабочую камеру 46. Типично, пружина 124 оказывает только небольшое усилие смещения на клапанный диск 122, а узел 102 запорного клапана отдачи действует как запорный клапан между камерами 52 и 46. Характеристиками демпфирования амортизатора 20 во время хода отдачи управляет узел 32 поршня, который направляет поток рабочей жидкости из верхней рабочей камеры 44 в нижнюю рабочую камеру 46, как уже было указано здесь выше. Во время такта сжатия (рабочего хода) каналы 112 отдачи закрыты при помощи клапанного диска 122.

Узел 104 клапана сжатия содержит множество клапанных дисков 130 и воспринимающий скорость клапанный диск 132. Множество клапанных дисков 130 зажаты между корпусом 100 клапана и удерживающим болтом 106, чтобы закрывать множество каналов 114 сжатия. Воспринимающий скорость клапанный диск 132 установлен ниже клапанного диска 122 узла 102 запорного клапана отдачи, на противоположной стороне корпуса 100 клапана от множества клапанных дисков 130. Когда давление рабочей жидкости приложено к клапанным дискам 130, они упруго изгибаются у их внешней наружной кромки, чтобы открывать узел 104 клапана сжатия.

Во время рабочего хода (такта сжатия) рабочая жидкость в нижней рабочей камере 46 сжимается, что создает давление рабочей жидкости на клапанные диски 130. Когда давление рабочей жидкости на клапанные диски 130 преодолевает изгибающую силу клапанных дисков 130, тогда клапанные диски 130 упруго изгибаются и открывают каналы 114 сжатия, что позволяет рабочей жидкости протекать из нижней рабочей камеры 46, через отверстия 126, мимо воспринимающего скорость клапанного диска 132, через каналы 114 сжатия и в резервуарную камеру 52. Прочность клапанных дисков 130 и размер каналов 114 сжатия определяют характеристики демпфирования амортизатора 20 при сжатии. Когда скорость рабочей жидкости, протекающей мимо воспринимающего скорость клапанного диска 132, доходит до заданной скорости, поток между воспринимающим скорость клапанным диском 132 и корпусом 100 клапана становится ограниченным и создается падение давления. Так как давление на стороне нижней рабочей камеры воспринимающего скорость клапанного диска 132 теперь выше, чем давление на стороне резервуарной камеры воспринимающего скорость клапанного диска 132, то воспринимающий скорость клапанный диск 132 будет изгибаться в направлении корпуса 100 клапана. В конечном счете, возникает контакт между воспринимающим скорость клапанным диском 132 и корпусом 100 клапана, создающий закрытое положение. Воспринимающий скорость клапанный диск 132 контактирует с дисковым седлом 134, которое является сплошным, однако воспринимающий скорость клапанный диск содержит множество отверстий 136, причем в закрытом положении полная площадь сечения потока через отверстия 136 по расчету выбрана меньше, чем полная площадь сечения потока множества каналов 114 сжатия. Таким образом, когда воспринимающий скорость клапанный диск 132 закрывается, площадь сечения потока уменьшается и созданная демпфирующая сила возрастает.

Обратимся теперь к рассмотрению фиг.5, на которой амортизатор 220 показан более подробно. Несмотря на то что на фиг.5 показан только амортизатор 220, следует иметь в виду, что амортизатор 26 также содержит клапанные узлы, описанные ниже для амортизатора 220. Амортизатор 26 отличается от амортизатора 220 только тем, как он приспособлен для соединения с подрессоренной и неподрессоренной массами автомобиля 10. Амортизатор 220 содержит цилиндр 230, узел 232 поршня, поршневой шток 234, резервуарную трубку 236 и базовый клапанный узел 238.

Цилиндр 230 образует рабочую камеру 242. Узел 232 поршня установлен с возможностью скольжения в цилиндре 230 и разделяет рабочую камеру 242 на верхнюю рабочую камеру 244 и нижнюю рабочую камеру 246. Уплотнение 248, расположенное между узлом 232 поршня и цилиндром 230, позволяет узлу 232 поршня совершать движение скольжение относительно цилиндра 230 без создания чрезмерных сил трения, а также осуществляет изоляцию верхней рабочей камеры 244 от нижней рабочей камеры 246. Поршневой шток 234 прикреплен к узлу 232 поршня и проходит через верхнюю рабочую камеру 244 и через верхнюю концевую пробку 250, которая закрывает верхний конец цилиндра 230. Уплотнительная система герметизирует поверхность раздела между верхней концевой пробкой 250, резервуарной трубкой 236 и поршневым штоком 234. Конец поршневого штока 234, противоположный узлу 232 поршня, выполнен с возможностью прикрепления к подрессоренному участку автомобиля 10. Клапанное устройство внутри узла 232 поршня регулирует перемещение рабочей жидкости между верхней рабочей камерой 244 и нижней рабочей камерой 246 во время перемещения узла 232 поршня внутри цилиндра 230. Так как поршневой шток 234 проходит только через верхнюю рабочую камеру 244 и не проходит через нижнюю рабочую камеру 246, то перемещение узла 232 поршня относительно цилиндра 230 создает разность между количеством рабочей жидкости, перемещенным в верхней рабочей камере 244, и количеством рабочей жидкости, перемещенным в нижней рабочей камере 246. Разность между количествами перемещенной рабочей жидкости, которую называют как "объем штока", протекает через базовый клапанный узел 238.

Резервуарная трубка 236 охватывает цилиндр 230 и образует резервуарную камеру 252, расположенную между цилиндром 230 и трубкой 236. Нижний конец резервуарной трубки 236 закрыт концевой пробкой 254, которая выполнена с возможностью прикрепления к неподрессоренному участку автомобиля 10. Верхний конец резервуарной трубки 236 прикреплен к верхней концевой пробке 250. Базовый клапанный узел 238 расположен между нижней рабочей камерой 246 и резервуарной камерой 252 и служит для регулирования потока рабочей жидкости между камерами 246 и 252. Когда длина амортизатора 220 увеличивается, требуется дополнительный объем рабочей жидкости в нижней рабочей камере 246, учитывая "объем штока". Таким образом, при этом рабочая жидкость будет протекать из резервуарной камеры 252 в нижнюю рабочую камеру 246 через базовый клапанный узел 238, как это описано далее более подробно. Когда длина амортизатора 220 сокращается, необходимо удалить избыток рабочей жидкости из нижней рабочей камеры 246, учитывая "объем штока". Таким образом, при этом рабочая жидкость будет протекать из нижней рабочей камеры 246 в резервуарную камеру 252 через базовый клапанный узел 238, как это описано далее более подробно.

Обратимся теперь к рассмотрению фиг.6, на которой показан узел 232 поршня, который содержит корпус 260 клапана, узел 262 запорного клапана сжатия и узел 264 клапана отдачи. Узел 262 запорного клапана сжатия собирают у заплечика 266 на поршневом штоке 234. Корпус 260 клапана собирают у узла 262 запорного клапана сжатия, а узел 264 клапана отдачи собирают у корпуса 260 клапана. Гайка 268 служит для крепления этих компонентов к поршневому штоку 234. Корпус 260 клапана содержит множество каналов 27о сжатия и множество каналов 272 отдачи.

Узел 262 запорного клапана сжатия содержит фиксатор 280, клапанный диск 282 и распорную деталь 284. Фиксатор 280 упирается в заплечик 266, а распорная деталь 284 упирается в корпус 260 клапана на другом конце. Клапанный диск 282 упирается в корпус 260 клапана и закрывает каналы 270 сжатия. Клапанный диск 282 содержит множество отверстий 286, которые оставляют каналы 272 отдачи открытыми. Во время рабочего хода (такта сжатия) рабочая жидкость в нижней рабочей камере 246 сжимается, что побуждает давление рабочей жидкости воздействовать на клапанный диск 282. Когда давление рабочей жидкости на клапанный диск 282 преодолевает изгибающую нагрузку клапанного диска 282, тогда клапанный диск 282 изгибается и отходит от корпуса 260 клапана, открывая каналы 270 сжатия, что позволяет рабочей жидкости протекать из нижней рабочей камеры 246 в верхнюю рабочую камеру 244. Типично, клапанный диск 282 оказывает только небольшое усилие смещения на корпус 260 поршня, а узел 262 запорного клапана сжатия действует как запорный клапан между камерами 246 и 244. Характеристиками демпфирования амортизатора 220 во время рабочего хода управляет базовый клапанный узел 238, который позволяет потоку рабочей жидкости протекать из нижней рабочей камеры 246 в резервуарную камеру 252, учитывая "объем штока". Во время хода отдачи каналы 270 сжатия закрыты при помощи клапанного диска 282.

Узел 264 клапана отдачи содержит множество клапанных дисков 290 и воспринимающий скорость клапанный диск 292. Множество клапанных дисков 290 зажаты между корпусом 260 клапана и гайкой 268, чтобы закрывать множество каналов 272 отдачи. Воспринимающий скорость клапанный диск 292 установлен над клапанным диском 282 узла 262 запорного клапана сжатия, на противоположной стороне корпуса 260 клапана от множества клапанных дисков 290. Воспринимающий скорость клапанный диск 292 имеет множество пазов или отверстий 294, которые позволяют протекать рабочей жидкости, когда воспринимающий скорость клапанный диск 292 находится в своем закрытом положении. Когда давление рабочей жидкости приложено к клапанным дискам 290, они упруго изгибаются у их внешней наружной кромки, чтобы открывать узел 264 клапана отдачи.

Во время хода отдачи рабочая жидкость в верхней рабочей камере 244 сжимается, что побуждает рабочую жидкость воздействовать на клапанные диски 290. Когда давление рабочей жидкости, воздействующей на клапанные диски 290, преодолевает изгибающую нагрузку клапанных дисков 290, клапанные диски 290 упруго изгибаются, открывая каналы 272 отдачи, что позволяет рабочей жидкости вытекать из верхней рабочей камеры 244, через отверстия, мимо воспринимающего скорость клапанного диска 292, через каналы 272 отдачи и в нижнюю рабочую камеру 246. Прочность клапанных дисков 290 и размер каналов 272 отдачи будут определять характеристики демпфирования амортизатора 220 при отдаче. Когда скорость рабочей жидкости, протекающей мимо воспринимающего скорость клапанного диска 292, доходит до заданной скорости, поток между воспринимающим скорость клапанным диском 292 и корпусом 260 клапана становится ограниченным и создается падение давления. Так как давление на стороне верхней рабочей камеры воспринимающего скорость клапанного диска 292 теперь выше, чем давление на стороне нижней рабочей камеры воспринимающего скорость клапанного диска 292, то воспринимающий скорость клапанный диск 292 будет изгибаться в направлении корпуса 260 клапана. В конечном счете, возникает контакт между воспринимающим скорость клапанным диском 292 и клапанным диском 282, создающий закрытое положение. Полная площадь сечения потока через отверстия 294 воспринимающего скорость клапанного диска 292 по расчету выбрана меньше, чем полная площадь сечения потока множества каналов 272 отдачи. Таким образом, когда воспринимающий скорость клапанный диск 292 закрывается, площадь сечения потока уменьшается и созданная демпфирующая сила возрастает.

Обратимся теперь к рассмотрению фиг.7, на которой показан базовый клапанный узел 238, который содержит корпус 300 клапана, узел 302 запорного клапана впуска или отдачи, узел 304 клапана сжатия, удерживающий болт 306 и стопорную гайку 308. Корпус 300 клапана прикреплен к цилиндру 230 и к концевой пробке 254 при помощи прессовой посадки или с использованием других подходящих способов, известных сами по себе. Концевая пробка 254 прикреплена к резервуарной трубке 236 и содержит множество каналов 310 рабочей жидкости, которые позволяют иметь связь между резервуарной камерой 252 и базовым клапанным узлом 238. Корпус 300 клапана содержит множество каналов 312 впуска или отдачи, множество каналов 314 сжатия и центральную расточку 318. Удерживающий болт 306 проходит через центральную расточку 318 и по резьбе введен в зацепление со стопорной гайкой 308, чтобы крепить как узел 302 запорного клапана отдачи, так и узел 304 клапана сжатия к корпусу 300 клапана. Несмотря на то что на фиг.7 показаны удерживающий болт 306 и стопорная гайка 308, следует иметь в виду, что могут быть использованы и другие фиксаторы, в том числе (но без ограничения) и клапанные штифты.

Узел 302 запорного клапана отдачи содержит стопорную гайку 308, клапанный диск 322 и распорную деталь 324. Клапанный диск 322 упирается в корпус 300 клапана и закрывает каналы 312 отдачи. Клапанный диск 322 содержит множество отверстий 326, которые оставляют каналы 314 сжатия открытыми. Распорная деталь 324 расположена между корпусом 300 клапана и клапанным диском 322 и служит для смещения клапанного диска 322 к корпусу 300 клапана. Во время хода отдачи давление рабочей жидкости в нижней рабочей камере 246 снижается, что побуждает давление рабочей жидкости в резервуарной камере 252 воздействовать на клапанный диск 322. Когда давление рабочей жидкости на клапанный диск 322 преодолевает изгибающую нагрузку клапанного диска 322, тогда клапанный диск 322 изгибается, отходит от корпуса 300 клапана, открывает каналы 312 отдачи и позволяет рабочей жидкости протекать из резервуарной камеры 252 в нижнюю рабочую камеру 246. Типично, изгибающая нагрузка клапанного диска 322 оказывает только небольшое усилие смещения на клапанный диск 322, а узел 302 запорного клапана отдачи действует как запорный клапан между камерами 252 и 246. Характеристиками демпфирования амортизатора 220 во время хода отдачи управляет узел 232 поршня, который направляет поток рабочей жидкости из верхней рабочей камеры 244 в нижнюю рабочую камеру 246, как уже было подробно описано здесь выше. Во время такта сжатия каналы 312 отдачи закрыты при помощи клапанного диска 322.

Узел 304 клапана сжатия содержит множество клапанных дисков 330 и воспринимающий скорость клапанный диск 332. Множество клапанных дисков 330 зажаты между корпусом 300 клапана и удерживающим болтом 306, чтобы закрывать множество каналов 314 сжатия. Воспринимающий скорость клапанный диск 332 расположен выше клапанного диска 322 узла 302 запорного клапана отдачи, на противоположной стороне корпуса 300 клапана от множества клапанных дисков 330. Воспринимающий скорость клапанный диск 332 содержит множество пазов или отверстий 334, которые позволяют рабочей жидкости протекать, когда воспринимающий скорость клапанный диск 332 находится в своем закрытом положении. Когда давление рабочей жидкости приложено к клапанным дискам 330, они упруго изгибаются у их внешней наружной кромки, чтобы открывать узел 304 клапана сжатия.

Во время такта сжатия рабочая жидкость в нижней рабочей камере 246 сжимается, что побуждает рабочую жидкость воздействовать на клапанные диски 330. Когда давление рабочей жидкости, воздействующей на клапанные диски 330, преодолевает изгибающую нагрузку клапанных дисков 330, клапанные диски 330 упруго изгибаются, открывая каналы 314 сжатия, что позволяет рабочей жидкости протекать из нижней рабочей камеры 246, через отверстия 326, мимо воспринимающего скорость клапанного диска 332, через каналы 314 сжатия и в резервуарную камеру 252. Прочность клапанных дисков 330 и размер каналов 314 сжатия определяют характеристики демпфирования амортизатора 220 при сжатии. Когда скорость рабочей жидкости, протекающей мимо воспринимающего скорость клапанного диска 332, доходит до заданной скорости, поток между воспринимающим скорость клапанным диском 332 и корпусом 300 клапана становится ограниченным и создается падение давления. Так как давление на стороне нижней рабочей камеры воспринимающего скорость клапанного диска 332 теперь выше, чем давление на стороне резервуарной камеры воспринимающего скорость клапанного диска 332, то воспринимающий скорость клапанный диск 332 будет изгибаться в направлении корпуса клапана 300. В конечном счете, возникает контакт между воспринимающим скорость клапанным диском 332 и клапанным диском 322, создающий закрытое положение. Полная площадь сечения потока через отверстия 334 воспринимающего скорость клапанного диска 332 по расчету выбрана меньше, чем полная площадь сечения потока множества каналов 314 сжатия. Таким образом, когда воспринимающий скорость клапанный диск 332 закрывается, площадь сечения потока уменьшается и созданная демпфирующая сила возрастает.

Обратимся теперь к рассмотрению фиг.8, на которой амортизатор 420 показан более подробно. Амортизатор 420 относится к типу амортизаторов с одной трубкой (только с цилиндром). Несмотря на то, что на фиг.8 показан только амортизатор 420, следует иметь в виду что амортизатор 26 также может содержать клапанный узел, описанный ниже для амортизатора 420. Амортизатор 26 отличается от амортизатора 420 только тем, как он приспособлен для соединения с подрессоренной и неподрессоренной массами автомобиля 10. Амортизатор 420 содержит цилиндр 430, узел 432 поршня и поршневой шток 434.

Цилиндр 430 образует рабочую камеру 442. Узел 432 поршня установлен с возможностью скольжения в цилиндре 430 и разделяет рабочую камеру 442 на верхнюю рабочую камеру 444 и нижнюю рабочую камеру 446. Уплотнение 448, расположенное между узлом 432 поршня и цилиндром 430, позволяет узлу 432 поршня совершать движение скольжение относительно цилиндра 430 без создания чрезмерных сил трения, а также осуществляет изоляцию верхней рабочей камеры 444 от нижней рабочей камеры 446. Поршневой шток 434 прикреплен к узлу 432 поршня и проходит через верхнюю рабочую камеру 444 и через верхнюю концевую пробку 450, которая закрывает верхний конец цилиндра 430. Уплотнительная система герметизирует поверхность раздела между верхней концевой пробкой 450, резервуарной трубкой 436 и поршневым штоком 434. Конец поршневого штока 434, противоположный узлу 432 поршня, выполнен с возможностью прикрепления к подрессоренному участку автомобиля 10. Клапанное устройство внутри узла 432 поршня регулирует перемещение рабочей жидкости между верхней рабочей камерой 444 и нижней рабочей камерой 446 во время перемещения узла 432 поршня внутри цилиндра 430. Так как поршневой шток 434 проходит только через верхнюю рабочую камеру 444 и не проходит через нижнюю рабочую камеру 446, то перемещение узла 432 поршня относительно цилиндра 430 создает разность между количеством рабочей жидкости, перемещенным в верхней рабочей камере 444, и количеством рабочей жидкости, перемещенным в нижней рабочей камере 446. Разность между количествами перемещенной рабочей жидкости, которую называют как "объем штока", компенсируют за счет уплотненной камеры внутри рабочей камеры 442, что известно само по себе.

Обратимся теперь к рассмотрению фиг.9, на которой показан узел 432 поршня, который содержит корпус 460 клапана, узел 462 клапана сжатия и узел 464 клапана отдачи. Узел 462 клапана сжатия собирают у заплечика 466 на поршневом штоке 434. Корпус клапана 460 собирают у узла 462 клапана сжатия, а узел 464 клапана отдачи собирают у корпуса 460 клапана. Гайка 468 крепит эти компоненты к поршневому штоку 434. Корпус 460 клапана содержит множество каналов 470 сжатия и множество каналов 472 отдачи.

Узел 462 клапана сжатия содержит фиксатор 480, множество клапанных дисков 482, пружину 484, распорную деталь 486 и кольцо 488. Фиксатор 480 упирается в заплечик 466 на одном конце и в кольцо 488 на противоположном конце. Множество клапанных дисков 482 расположены между корпусом 460 клапана и распорной деталью 486. Клапанные диски 482 упираются в корпус 460 клапана и закрывают каналы 470 сжатия. Множество клапанных дисков 482 зажаты между корпусом 460 клапана и распорной деталью 486 за счет затягивания гайки 468. Пружина 484 смещает кольцо 488 к корпусу 460 клапана и к распорной детали 486. Кольцо 488 имеет очень малый зазор между его внешним диаметром и внутренним диаметром цилиндра 430. Этот зазор по расчету выбран так, чтобы создавать падение давления на кольце 488, достаточное для того, чтобы преодолевать смещающую нагрузку пружины 484 и перемещать кольцо 488. Размеры внутреннего диаметра кольца 488 и внешнего диаметра фиксатора 480 выбраны так, чтобы создавать проток, когда кольцо 488 смещено к распорной детали 486. Этот проток будет постепенно закрываться по мере удаления кольца 488 от корпуса 460 клапана. Закрывание этого протока будет создавать требуемое повышение демпфирующей нагрузки при заданной скорости узла поршня.

Во время такта сжатия рабочая жидкость в нижней рабочей камере 446 сжимается, что побуждает рабочую жидкость воздействовать на клапанные диски 482. Когда давление рабочей жидкости, воздействующей на клапанные диски 482, преодолевает изгибающую нагрузку клапанных дисков 482, тогда клапанные диски 482 упруго изгибаются, открывая каналы 470 сжатия, что позволяет рабочей жидкости протекать из нижней рабочей камеры 446 в верхнюю рабочую камеру 444. Прочность клапанных дисков 482 и размер каналов 470 сжатия определяют характеристики демпфирования амортизатора 420 при сжатии. Когда скорость рабочей жидкости, протекающей мимо кольца 488, доходит до заданной скорости, поток вокруг внутреннего диаметра и внешнего диаметра кольца 488 становится ограниченным и создается падение давления. Так как давление на стороне нижней рабочей камеры кольца 488 теперь выше, чем давление на стороне верхней рабочей камеры кольца 488, то кольцо 488 будут удаляться от корпуса 460 клапана и постепенно закрывать проток между внутренним диаметром кольца 488 и фиксатором 480. В конечном счете, кольцо 488 будет контактировать с фиксатором 480, создавая закрытое положение. Полная площадь сечения потока между внешним диаметром кольца 488 и внутренним диаметром цилиндра 430 по расчету выбрана меньше, чем полная площадь сечения потока множества каналов 470 сжатия. Таким образом, когда кольцо 488 закрывается (закрывает проток), площадь сечения потока уменьшается и созданная демпфирующая сила возрастает.

Узел 464 клапана отдачи содержит клапанный диск 490, пружинный фиксатор 492, пружину 494 и гайку 468. Гайка 468 навинчена на поршневой шток 434 и смещает клапанный диск 490 к корпусу 460 клапана, чтобы закрывать множество каналов 472 отдачи. Пружина 494 расположена между гайкой 468 и пружинным фиксатором 492 и служит для смещения пружинного фиксатора 492 к корпусу 460 клапана и клапанного диска 490 к корпусу 460 клапана. Во время хода отдачи рабочая жидкость в верхней рабочей камере 444 сжимается, что побуждает давление рабочей жидкости воздействовать на множество клапанных дисков 490. Когда давление рабочей жидкости на множество клапанных дисков 490 преодолевает изгибающие нагрузки множества клапанных дисков 490 и смещение пружины 494, тогда множество клапанных дисков 490 изгибаются в направлении удаления от корпуса 460 клапана и открывают множество каналов 472 отдачи. Конструкция множества клапанных дисков 490, размер множества каналов 472 отдачи и конструкция пружины 494 определяют характеристики демпфирования амортизатора 420 во время хода отдачи.

Обратимся теперь к рассмотрению фиг.10, на которой амортизатор 620 показан более подробно. Несмотря на то что на фиг.10 показан только амортизатор 620, следует иметь в виду, что амортизатор 26 также может содержать клапанные узлы, описанные здесь ниже для амортизатора 620. Амортизатор 26 отличается от амортизатора 620 только тем, как он приспособлен для соединения с подрессоренной и неподрессоренной массами автомобиля 10. Амортизатор 620 содержит цилиндр 630, узел 632 поршня, поршневой шток 634, резервуарную трубку 636 и базовый клапанный узел 638.

Цилиндр 630 образует рабочую камеру 642. Узел 632 поршня установлен с возможностью скольжения в цилиндре 630 и разделяет рабочую камеру 642 на верхнюю рабочую камеру 644 и нижнюю рабочую камеру 646. Уплотнение 648, расположенное между узлом 632 поршня и цилиндром 630, позволяет узлу 632 поршня совершать движение скольжение относительно цилиндра 630 без создания чрезмерных сил трения, а также осуществляет изоляцию верхней рабочей камеры 644 от нижней рабочей камеры 646. Поршневой шток 634 прикреплен к узлу 632 поршня и проходит через верхнюю рабочую камеру 644 и через верхнюю концевую пробку 650, которая закрывает верхний конец цилиндра 630. Уплотнительная система герметизирует поверхность раздела между верхней концевой пробкой 650, резервуарной трубкой 636 и поршневым штоком 634. Конец поршневого штока 634, противоположный узлу 632 поршня, выполнен с возможностью прикрепления к подрессоренному участку автомобиля 10. Клапанное устройство внутри узла 632 поршня регулирует перемещение рабочей жидкости между верхней рабочей камерой 644 и нижней рабочей камерой 646 во время перемещения узла 632 поршня внутри цилиндра 630. Так как поршневой шток 634 проходит только через верхнюю рабочую камеру 644 и не проходит через нижнюю рабочую камеру 646, то перемещение узла 632 поршня относительно цилиндра 630 создает разность между количеством рабочей жидкости, перемещенным в верхней рабочей камере 644, и количеством рабочей жидкости, перемещенным в нижней рабочей камере 646. Разность между количествами перемещенной рабочей жидкости, которую называют как "объем штока", протекает через базовый клапанный узел 638.

Резервуарная трубка 636 охватывает цилиндр 630, образует резервуарную камеру 652, расположенную между цилиндром 630 и трубкой 636. Нижний конец резервуарной трубки 636 закрыт концевой пробкой 654, которая выполнена с возможностью прикрепления к неподрессоренному участку автомобиля 10. Верхний конец резервуарной трубки 636 прикреплен к верхней концевой пробке 650. Базовый клапанный узел 638 расположен между нижней рабочей камерой 646 и резервуарной камерой 652 и служит для регулирования потока рабочей жидкости между камерами 646 и 652. Когда длина амортизатора 20 увеличивается, требуется дополнительный объем рабочей жидкости в нижней рабочей камере 646, учитывая "объем штока". Таким образом, при этом рабочая жидкость будет протекать из резервуарной камеры 652 в нижнюю рабочую камеру 646 через базовый клапанный узел 638, как это описано далее более подробно. Когда длина амортизатора 620 сокращается (когда он сжимается), необходимо удалить избыток рабочей жидкости из нижней рабочей камеры 646, учитывая "объем штока". Таким образом, при этом рабочая жидкость будет протекать из нижней рабочей камеры 646 в резервуарную камеру 652 через базовый клапанный узел 638, как это описано далее более подробно.

Обратимся теперь к рассмотрению фиг.11, на которой показан узел 632 поршня, который содержит корпус 660 клапана, узел 662 запорного клапана сжатия и узел 664 клапана отдачи. Узел 662 запорного клапана сжатия собирают у заплечика 666 на поршневом штоке 634. Корпус 660 клапана собирают у узла 662 запорного клапана сжатия, а узел 664 клапана отдачи собирают у корпуса 660 клапана. Гайка 668 служит для крепления этих компонентов к поршневому штоку 634. Корпус 660 клапана содержит множество каналов 670 сжатия и множество каналов 672 отдачи.

Узел 662 запорного клапана сжатия содержит фиксатор 680, клапанный диск 682 и пружину 684. Фиксатор 680 упирается в заплечик 666 на одном конце и в корпус 660 клапана на другом конце. Клапанный диск 682 упирается в корпус клапана 660 и закрывает каналы 670 сжатия. Клапанный диск 682 содержит множество отверстий 686, которые оставляют каналы 672 отдачи открытыми. Пружина 684 расположена между фиксатором 680 и клапанным диском 682 и служит для смещения клапанного диска 682 к корпусу 660 клапана. Во время такта сжатия рабочая жидкость в нижней рабочей камере 646 сжимается, что побуждает давление рабочей жидкости воздействовать на клапанный диск 682. Когда давление рабочей жидкости на клапанный диск 682 преодолевает усилие смещения пружины 684, клапанный диск 682 отходит от корпуса 660 клапана и открывает каналы 670 сжатия, что позволяет рабочей жидкости протекать из нижней рабочей камеры 646 в верхнюю рабочую камеру 544. Типично, пружина 684 оказывает только небольшое усилие смещения на клапанный диск 682, а узел 662 запорного клапана сжатия действует как запорный клапан между камерами 646 и 644. Характеристиками демпфирования амортизатора 620 во время такта сжатия управляет базовый клапанный узел 638, который направляет поток рабочей жидкости из нижней рабочей камеры 646 в резервуарную камеру 652, учитывая "объем штока". Во время хода отдачи каналы 670 сжатия закрыты при помощи клапанного диска 682.

Узел 664 клапана отдачи содержит множество клапанных дисков 690, воспринимающий скорость клапанный диск 692, выполненный в виде тарельчатой (Belleville) пружины, и дисковый фиксатор 694. Множество клапанных дисков 690 зажаты между корпусом 660 клапана и гайкой 668, чтобы закрывать множество каналов 672 отдачи. Воспринимающий скорость клапанный диск 692 установлен ниже клапанного диска 682 узла 662 запорного клапана сжатия, на противоположной стороне корпуса 660 клапана от множества клапанных дисков 690. Дисковый фиксатор 694 введен при помощи прессовой посадки в кольцевой канал, образованный в корпусе 660 клапана, чтобы удерживать воспринимающий скорость клапанный диск 692. Воспринимающий скорость клапанный диск 692 содержит множество пазов или отверстий 696, которые позволяют протекать рабочей жидкости, когда воспринимающий скорость клапанный диск 692 находится в своем закрытом положении. Когда давление рабочей жидкости приложено к клапанным дискам 690, они упруго изгибаются у их внешней наружной кромки, чтобы открывать узел 664 клапана отдачи.

Во время хода отдачи рабочая жидкость в верхней рабочей камере 644 сжимается, что побуждает рабочую жидкость воздействовать на клапанные диски 690. Когда давление рабочей жидкости, воздействующей на клапанные диски 690, преодолевает изгибающую нагрузку клапанных дисков 690, тогда клапанные диски 690 упруго изгибаются, открывая каналы отдачи 672, что позволяет рабочей жидкости протекать из верхней рабочей камеры 644, через отверстия 686, мимо воспринимающего скорость клапанного диска 692, через каналы отдачи 672 и в нижнюю рабочую камеру 646. Прочность клапанных дисков 690 и размер каналов 672 отдачи определяют характеристики демпфирования амортизатора 620 при отдаче. Когда скорость рабочей жидкости, протекающей мимо воспринимающего скорость клапанного диска 692, доходит до заданной скорости, поток между воспринимающим скорость клапанным диском 692 и корпусом 660 клапана становится ограниченным и создается падение давления. Так как давление на стороне верхней рабочей камеры воспринимающего скорость клапанного диска 692 теперь выше, чем давление на стороне нижней рабочей камеры воспринимающего скорость клапанного диска 692, то воспринимающий скорость клапанный диск 692 будет изгибаться в направлении корпуса клапана 660. В конечном счете, возникает контакт между воспринимающим скорость клапанным диском 692 и корпусом 660 клапана, создающий закрытое положение. Полная площадь сечения потока через отверстия 696 воспринимающего скорость клапанного диска 692 по расчету выбрана меньше, чем полная площадь сечения потока множества каналов 672 отдачи. Таким образом, когда воспринимающий скорость клапанный диск 692 закрывается, площадь сечения потока уменьшается и созданная демпфирующая сила возрастает.

Обратимся теперь к рассмотрению фиг.12, на которой показан базовый клапанный узел 638, который содержит корпус 700 клапана, узел 702 запорного клапана впуска или отдачи, узел 704 клапана сжатия, удерживающий болт 706 и стопорную гайку 708. Корпус 700 клапана прикреплен к цилиндру 630 и к концевой пробке 654 при помощи прессовой посадки или с использованием других подходящих способов, известных сами по себе. Концевая пробка 654 прикреплена к резервуарной трубке 636 и содержит множество каналов 710 рабочей жидкости, которые позволяют иметь связь между резервуарной камерой 652 и базовым клапанным узлом 638. Корпус 700 клапана содержит множество каналов 712 впуска или отдачи, множество каналов 714 сжатия и центральную расточку 718. Удерживающий болт 706 пропущен через центральную расточку 718 и по резьбе введен в зацепление со стопорной гайкой 708, чтобы крепить как узел 702 запорного клапана отдачи, так и узел 704 клапана сжатия к корпусу 700 клапана. Несмотря на то что на фиг.12 показаны удерживающий болт 706 и стопорная гайка 708, следует иметь в виду, что могут быть использованы и другие фиксаторы, в том числе (но без ограничения) и клапанные штифты.

Узел 702 запорного клапана отдачи содержит стопорную гайку 708, клапанный диск 722 и пружину 724. Клапанный диск 722 упирается в корпус клапана 700 и закрывает каналы 712 отдачи. Клапанный диск 722 содержит множество отверстий 726, которые оставляют каналы 714 сжатия открытыми. Пружина 724 расположена между стопорной гайкой 708 и клапанным диском 722 и служит для смещения клапанного диска 722 к корпусу 700 клапана. Во время хода отдачи давление рабочей жидкости в нижней рабочей камере 646 понижено, что побуждает давление рабочей жидкости в резервуарной камере 652 воздействовать на клапанный диск 722. Когда давление рабочей жидкости на клапанный диск 722 преодолевает усилие смещения пружины 724, клапанный диск 722 отходит от корпуса 700 клапана, чтобы открывать каналы 712 отдачи и позволить рабочей жидкости протекать из резервуарной камеры 652 в нижнюю рабочую камеру 646. Типично, пружина 724 оказывает только небольшое усилие смещения на клапанный диск 722, а узел 702 запорного клапана отдачи действует как запорный клапан между камерами 652 и 646. Характеристиками демпфирования амортизатора 620 во время хода отдачи управляет узел 632 поршня, который направляет поток рабочей жидкости из верхней рабочей камеры 644 в нижнюю рабочую камеру 646, как уже было подробно описано здесь выше. Во время такта сжатия каналы 712 отдачи закрыты при помощи клапанного диска 722.

Узел 704 клапана сжатия содержит множество клапанных дисков 730, воспринимающий скорость клапанный диск 732 и дисковый фиксатор 734. Множество клапанных дисков 730 зажаты между корпусом 700 клапана и удерживающим болтом 706, чтобы закрывать множество каналов 714 сжатия. Воспринимающий скорость клапанный диск 732 установлен ниже клапанного диска 722 узла 702 запорного клапана отдачи, на противоположной стороне корпуса 700 клапана от множества клапанных дисков 730. Дисковый фиксатор 734 введен при помощи прессовой посадки в кольцевой канал, образованный в корпусе 700 клапана, чтобы удерживать воспринимающий скорость клапанный диск 732. Воспринимающий скорость клапанный диск 732 имеет множество пазов или отверстий 736, которые позволяют протекать рабочей жидкости, когда воспринимающий скорость клапанный диск 732 находится в своем закрытом положении. Когда давление рабочей жидкости приложено к клапанным дискам 730, они упруго изгибаются у их внешней наружной кромки, чтобы открывать узел 704 клапана сжатия.

Во время такта сжатия рабочая жидкость в нижней рабочей камере 646 сжимается, что побуждает рабочую жидкость воздействовать на клапанные диски 730. Когда давление рабочей жидкости, воздействующей на клапанные диски 730, преодолевает изгибающую нагрузку клапанных дисков 730, тогда клапанные диски 730 упруго изгибаются, открывая каналы 714 сжатия, что позволяет рабочей жидкости протекать из нижней рабочей камеры 646, через отверстия 726, мимо воспринимающего скорость клапанного диска 732, через каналы 714 сжатия и в резервуарную камеру 652. Прочность клапанных дисков 730 и размер каналов 714 сжатия определяют характеристики демпфирования амортизатора 620 при сжатии. Когда скорость рабочей жидкости, протекающей мимо воспринимающего скорость клапанного диска 732, доходит до заданной скорости, поток между воспринимающим скорость клапанным диском 732 и корпусом 700 клапана становится ограниченным и создается падение давления. Так как давление на стороне нижней рабочей камеры воспринимающего скорость клапанного диска 732 теперь выше, чем давление на стороне резервуарной камеры воспринимающего скорость клапанного диска 732, то воспринимающий скорость клапанный диск 732 будет изгибаться в направлении корпуса 700 клапана. В конечном счете, возникает контакт между воспринимающим скорость клапанным диском 732 и корпусом 700 клапана, создающий закрытое положение. Полная площадь сечения потока через отверстия 796 воспринимающего скорость клапанного диска 794 по расчету выбрана меньше, чем полная площадь сечения потока множества каналов 714 сжатия. Таким образом, когда воспринимающий скорость клапанный диск 732 закрывается, площадь сечения потока уменьшается и созданная демпфирующая сила возрастает.

Обратимся теперь к рассмотрению фиг.13, на которой показан более подробно амортизатор 820. Амортизатор 820 относится к типу амортизаторов с одной трубкой (только с цилиндром). Несмотря на то что на фиг.14 показан только амортизатор 820, следует иметь в виду, что амортизатор 26 также может содержать клапанные узлы, описанные здесь ниже для амортизатора 820. Амортизатор 26 отличается от амортизатора 820 только тем, как он приспособлен для соединения с подрессоренной и неподрессоренной массами автомобиля 10. Амортизатор 820 содержит цилиндр 830, узел 832 поршня и поршневой шток 834.

Цилиндр 830 образует рабочую камеру 842. Узел 832 поршня установлен с возможностью скольжения в цилиндре 830 и разделяет рабочую камеру 842 на верхнюю рабочую камеру 844 и нижнюю рабочую камеру 846. Уплотнение 848, расположенное между узлом 832 поршня и цилиндром 830, позволяет узлу 832 поршня совершать движение скольжение относительно цилиндра 830 без создания чрезмерных сил трения, а также осуществляет изоляцию верхней рабочей камеры 844 от нижней рабочей камеры 846. Поршневой шток 834 прикреплен к узлу 832 поршня и проходит через верхнюю рабочую камеру 844 и через верхнюю концевую пробку 850, которая закрывает верхний конец цилиндра 830. Уплотнительная система герметизирует поверхность раздела между верхней концевой пробкой 850, резервуарной трубкой 836 и поршневым штоком 834. Конец поршневого штока 834, противоположный узлу 832 поршня, выполнен с возможностью прикрепления к подрессоренному участку автомобиля 10. Клапанное устройство внутри узла 832 поршня регулирует перемещение рабочей жидкости между верхней рабочей камерой 844 и нижней рабочей камерой 846 во время перемещения узла 832 поршня внутри цилиндра 830. Так как поршневой шток 834 проходит только через верхнюю рабочую камеру 844 и не проходит через нижнюю рабочую камеру 846, то перемещение узла 832 поршня относительно цилиндра 830 создает разность между количеством рабочей жидкости, перемещенным в верхней рабочей камере 844, и количеством рабочей жидкости, перемещенным в нижней рабочей камере 846. Разность между количествами перемещенной рабочей жидкости, которую называют как "объем штока", компенсируют за счет уплотненной камеры внутри рабочей камеры 842, что известно само по себе.

Обратимся теперь к рассмотрению фиг.14, на которой показан узел 832 поршня, который содержит корпус 860 клапана, узел 862 клапана сжатия и узел 864 клапана отдачи. Узел 862 клапана сжатия собирают у заплечика 866 на поршневом штоке 834. Корпус 860 клапана собирают у узла 862 клапана сжатия, а узел 864 клапана отдачи собирают у корпуса 860 клапана. Гайка 868 крепит эти компоненты к поршневому штоку 834. Корпус клапана 860 содержит множество каналов 870 сжатия и множество каналов 872 отдачи.

Узел 862 клапана сжатия содержит фиксатор 880, множество клапанных дисков 882, воспринимающий скорость клапанный диск 884, распорную деталь 886 и поршень 888. Фиксатор 880 упирается в заплечик 866 на одном конце и во множество клапанных дисков 882 на противоположном конце. Множество клапанных дисков 882 упираются в корпус 460 клапана и закрывают каналы 470 сжатия. Распорная деталь 886 упирается в фиксатор 880 на стороне, противоположной множеству клапанных дисков 882. Воспринимающий скорость клапанный диск 884 упирается в распорную деталь 886, а поршень 888 упирается в воспринимающий скорость клапанный диск 884. Поршень 888 также упирается в заплечик 890, образованный на поршневом штоке 834. Воспринимающий скорость клапанный диск 884 упирается в круговой участок на поршне 888, что создает зазор между ним и поршнем 888 у поверхности, имеющей множество каналов 892, проходящих через поршень 888. Зазор между воспринимающим скорость клапанным диском 884 и поршнем 888 образует проток для рабочей жидкости, протекающей через множество каналов 892. Этот проток постепенно закрывается по мере изгиба воспринимающего скорость клапанного диска 884 в направлении поршня 888. Воспринимающий скорость клапанный диск 884 имеет множество пазов или отверстий 894, которые позволяют протекать рабочей жидкости, когда воспринимающий скорость клапанный диск 884 находится в своем закрытом положении. Закрывание воспринимающего скорость клапанного диска 884 будет создавать требуемое повышение демпфирующей нагрузки при заданной скорости узла поршня. Поршень 888 герметично входит в зацепление с внутренней поверхностью цилиндра 830, которая направляет весь поток рабочей жидкости через множество каналов 892 во время движения узла 832 поршня.

Во время такта сжатия рабочая жидкость в нижней рабочей камере 846 сжимается, что побуждает рабочую жидкость воздействовать на клапанные диски 882. Когда давление рабочей жидкости, воздействующей на клапанные диски 882, преодолевает изгибающую нагрузку клапанных дисков 882, тогда клапанные диски 882 упруго изгибаются, открывая каналы 870 сжатия, что позволяет рабочей жидкости протекать из нижней рабочей камеры 846 в верхнюю рабочую камеру 844. Прочность клапанных дисков 882 и размер каналов 870 сжатия определяют характеристики демпфирования амортизатора 820 при сжатии. Когда скорость рабочей жидкости, протекающей мимо воспринимающего скорость клапанного диска 884, доходит до заданной скорости, поток становится ограниченным и создается падение давления. Так как давление на стороне нижней рабочей камеры воспринимающего скорость клапанного диска 884 теперь выше, чем давление на стороне верхней рабочей камеры воспринимающего скорость клапанного диска 884, то воспринимающий скорость клапанный диск 884 будет изгибаться в направлении поршня 888 и будет постепенно закрывать множество каналов 892. В конечном счете, воспринимающий скорость клапанный диск 884 будет контактировать с поршнем 888, создавая закрытое положение. Полная площадь сечения потока множества отверстий 894 по расчету выбрана меньше, чем полная площадь сечения потока множества каналов 870 сжатия. Таким образом, когда воспринимающий скорость клапанный диск 884 закрывается, площадь сечения потока уменьшается и созданная демпфирующая сила возрастает.

Узел 864 клапана отдачи содержит множество клапанных дисков 896, фиксатор 898 и гайку 868. Гайка 868 навинчена на поршневой шток 834 и смещает пружинный фиксатор 492 в направлении множество клапанных дисков 896 и смещает множество клапанных дисков 896 в направлении корпуса 860 клапана, чтобы закрывать множество каналов 872 отдачи. Во время хода отдачи рабочая жидкость в верхней рабочей камере 844 сжимается, что побуждает давление рабочей жидкости воздействовать на множество клапанных дисков 896. Когда давление рабочей жидкости на множество клапанных дисков 896 преодолевает изгибающие нагрузки множества клапанных дисков 896, тогда множество клапанных дисков 896 изгибаются в направлении удаления от корпуса 860 клапана, чтобы открывать множество каналов 872 отдачи. Конструкция множества клапанных дисков 896 и размер множества каналов 872 отдачи определяют характеристики демпфирования амортизатора 420 во время хода отдачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗАТОР | 2012 |

|

RU2570243C1 |

| СПОСОБ АМОРТИЗАЦИИ КОЛЕБАНИЙ ТРАНСПОРТНЫХ СРЕДСТВ, НАПРИМЕР ТАНКОВ | 2010 |

|

RU2422293C1 |

| СИСТЕМА ПОДВЕСКИ, РАСПОЛОЖЕННАЯ ВНУТРИ КОЛЕСА | 2008 |

|

RU2482976C2 |

| УСТРОЙСТВО ПОДВЕСКИ | 2013 |

|

RU2591836C1 |

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР | 2011 |

|

RU2457375C1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА ПОДВЕСКИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2408475C2 |

| АМОРТИЗАТОР ВАГОННОГО ЗАМЕДЛИТЕЛЯ | 2017 |

|

RU2737178C2 |

| Гидравлический амортизатор | 1980 |

|

SU1004688A1 |

| УСОВЕРШЕНСТВОВАНИЯ СИСТЕМЫ ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2145284C1 |

| СПОСОБ ПОДВЕСКИ И ДЕМПФИРУЮЩЕЕ УСТРОЙСТВО, ПРЕДНАЗНАЧЕННОЕ ДЛЯ АВТОТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2639469C2 |

Группа изобретений относится к машиностроению. Амортизатор содержит цилиндр, корпус поршня с каналами сжатия и отдачи, поршневой шток. Первый клапанный узел, включающий первый клапанный диск, и второй клапанный узел входят в зацепление с корпусом поршня. Нормально открытый воспринимающий перемещение поршня клапан прикреплен к поршневому штоку и включает второй клапанный диск. Амортизатор по второму варианту дополнительно содержит трубку, охватывающую цилиндр и образующую резервуарную камеру и базовый клапанный узел, расположенный между рабочей камерой и резервуарной камерой. Амортизатор по седьмому варианту дополнительно содержит второй поршень с каналом, входящий в зацепление с цилиндром и расположенный внутри одной из рабочих камер. Остальные варианты выполнения амортизатора характеризуются расположением второго клапанного диска. Достигается повышение быстродействия клапанных узлов амортизатора. 7 н. и 59 з.п. ф-лы, 14 ил.

1. Амортизатор, содержащий:

цилиндр, образующий рабочую камеру;

корпус поршня, расположенный внутри указанной рабочей камеры, причем указанный корпус поршня разделяет указанную рабочую камеру на верхнюю рабочую камеру и нижнюю рабочую камеру, указанный корпус поршня образует канал сжатия поршня и канал отдачи поршня;

поршневой шток, прикрепленный к указанному корпусу поршня, указанный поршневой шток выходит через один конец указанного цилиндра;

первый клапанный узел, включающий первый клапанный диск, входящий в зацепление с указанным корпусом поршня;

второй клапанный узел, входящий в зацепление с указанным корпусом поршня; и

нормально открытый воспринимающий перемещение поршня клапан, прикрепленный к указанному поршневому штоку, указанный нормально открытый клапан включает второй клапанный диск, перемещающийся между открытым положением и закрытым положением в ответ на перемещение указанного корпуса поршня относительно указанного цилиндра; в котором

указанный второй клапанный диск расположен рядом, но с зазором, с указанным первым клапанным диском, когда указанный второй клапанный диск находится в открытом положении, указанный второй клапанный диск непосредственно входит в зацепление с указанным первым клапанным диском, когда указанный второй клапанный диск находится в закрытом положении.

2. Амортизатор по п.1, дополнительно содержащий открытый канал подачи жидкости, образованный указанным вторым клапанным диском или указанным корпусом поршня, шунтирующий указанный второй клапанный диск указанного воспринимающего перемещение поршня клапана.

3. Амортизатор по п.1, в котором указанный второй клапанный узел представляет собой узел клапана отдачи, который нормально закрывает указанный канал отдачи и перемещается в открытое положение во время движения отдачи амортизатора.

4. Амортизатор по п.1, в котором указанный второй клапанный диск имеет отверстие, образующее открытый канал, шунтирующий указанный второй клапанный диск.

5. Амортизатор по п.1, в котором указанный первый клапанный диск указанного первого клапанного узла расположен между указанным вторым клапанным диском указанного воспринимающего перемещение поршня клапана и указанным корпусом поршня.

6. Амортизатор, содержащий:

цилиндр, образующий рабочую камеру;

корпус поршня, расположенный внутри указанной рабочей камеры, причем указанный корпус поршня разделяет указанную рабочую камеру на верхнюю рабочую камеру и нижнюю рабочую камеру, указанный корпус поршня образует канал сжатия поршня и канал отдачи поршня;

поршневой шток, прикрепленный к указанному корпусу поршня, указанный поршневой шток выходит через один конец указанного цилиндра;

первый клапанный узел, включающий первый клапанный диск, входящий в зацепление с указанным корпусом поршня;

второй клапанный узел, входящий в зацепление с указанным корпусом поршня; и

нормально открытый воспринимающий перемещение поршня клапан, прикрепленный к указанному поршневому штоку, указанный клапан включает второй клапанный диск, перемещающийся между открытым положением и закрытым положением в ответ на перемещение указанного корпуса поршня в первом направлении относительно указанного цилиндра;

трубку, охватывающую указанный цилиндр и образующую резервуарную камеру, и базовый клапанный узел, расположенный между указанной рабочей камерой и указанной резервуарной камерой, указанный базовый клапанный узел содержит:

базовый корпус клапана, расположенный между указанной рабочей камерой и указанной резервуарной камерой, указанный базовый корпус клапана образует базовый канал сжатия и базовый канал отдачи;

третий клапанный узел, входящий в зацепление с указанным базовым корпусом клапана;

четвертый клапанный узел, входящий в зацепление с указанным базовым корпусом клапана;

базовый клапан, прикрепленный к указанному базовому корпусу клапана, указанный клапан перемещается между открытым положением и закрытым положением в ответ на перемещение поршня во втором направлении, противоположном указанному первому направлению относительно указанного цилиндра; в котором

указанный второй клапанный диск расположен рядом, но с зазором, с указанным первым клапанным диском, когда второй клапанный диск находится в открытом положении.

7. Амортизатор по п.6, в котором указанный базовый клапан содержит третий клапанный диск, расположенный рядом с указанным третьим клапанным узлом.

8. Амортизатор по п.7, дополнительно содержащий открытый канал, образованный указанным базовым корпусом клапана или указанным третьим клапанным диском, шунтирующий указанный третий клапанный диск указанного базового клапана.

9. Амортизатор по п.7, в котором указанный третий клапанный узел представляет собой узел клапана сжатия, который нормально закрывает указанный базовый канал сжатия и перемещается в открытое положение во время движения сжатия амортизатора.

10. Амортизатор по п.7, в котором указанный третий клапанный диск имеет отверстие, образующее открытый канал, шунтирующий указанный третий клапанный диск.

11. Амортизатор, содержащий:

цилиндр, образующий жидкостную рабочую камеру;

корпус поршня, расположенный внутри указанной рабочей камеры, причем указанный корпус поршня разделяет указанную рабочую камеру на верхнюю рабочую камеру и нижнюю рабочую камеру, указанный корпус поршня образует канал сжатия поршня и канал отдачи поршня;

поршневой шток, прикрепленный к указанному корпусу поршня, указанный поршневой шток выходит через один конец указанного цилиндра;

первый клапанный узел, включающий первый клапанный диск, входящий в зацепление с указанным корпусом поршня;

второй клапанный узел, входящий в зацепление с указанным корпусом поршня; и

нормально открытый воспринимающий перемещение поршня клапан, прикрепленный к указанному поршневому штоку, указанный клапан включает второй клапанный диск, перемещающийся между открытым положением и закрытым положением в ответ на перемещение указанного корпуса поршня относительно указанного цилиндра; в котором

указанный второй клапанный диск расположен между указанным корпусом поршня и указанным первым клапанным диском.

12. Амортизатор по п.11, дополнительно содержащий открытый канал, образованный указанным вторым клапанным диском или указанным корпусом поршня, шунтирующий указанный второй клапанный диск указанного клапана.

13. Амортизатор по п.11, в котором указанный второй клапанный узел представляет собой узел клапана отдачи, который нормально закрывает указанный канал отдачи поршня, и перемещается в открытое положение во время движения отдачи амортизатора.

14. Амортизатор по п.11, в котором указанный первый клапанный узел представляет собой узел клапана сжатия, который нормально закрывает указанный канал сжатия поршня, и перемещается в открытое положение во время движения сжатия амортизатора.

15. Амортизатор по п.11, дополнительно содержащий

трубку, охватывающую указанный цилиндр и образующую резервуарную камеру, и базовый клапанный узел, расположенный между указанной рабочей камерой и указанной резервуарной камерой, указанный базовый клапанный узел содержит:

базовый корпус клапана, расположенный между указанной рабочей камерой и указанной резервуарной камерой, указанный базовый корпус клапана образует базовый канал сжатия и базовый канал отдачи;

третий клапанный узел, входящий в зацепление с указанным базовым корпусом клапана;

четвертый клапанный узел, входящий в зацепление с указанным базовым корпусом клапана;

базовый клапан, прикрепленный к указанному базовому корпусу клапана, указанный базовый клапан перемещается между открытым положением и закрытым положением в ответ на перемещение указанного корпуса поршня относительно указанного цилиндра.

16. Амортизатор по п.15, в котором указанный базовый клапан содержит третий клапанный диск, расположенный рядом с указанным третьим клапанным узлом.

17. Амортизатор по п.16, дополнительно содержащий открытый канал, образованный указанным базовым корпусом клапана или указанным третьим клапанным диском, шунтирующий указанный третий клапанный диск указанного базового клапана.

18. Амортизатор по п.16, в котором указанный четвертый клапанный узел представляет собой узел клапана сжатия, указанный узел клапана сжатия нормально закрывает указанный базовый канал сжатия, указанный узел клапана сжатия перемещается в открытое положение во время движения сжатия амортизатора.

19. Амортизатор по п.16, в котором указанный третий клапанный диск имеет отверстие, образующее открытый канал, шунтирующий указанный третий клапанный диск.

20. Амортизатор по п.16, в котором указанный третий клапанный диск расположен между указанным третьим клапанным узлом и указанным базовым корпусом клапана.

21. Амортизатор, содержащий:

цилиндр, образующий жидкостную рабочую камеру;

корпус поршня, расположенный внутри указанной рабочей камеры, причем указанный корпус поршня разделяет указанную камеру на верхнюю рабочую камеру и нижнюю рабочую камеру, указанный корпус поршня образует канал сжатия поршня и канал отдачи поршня;

поршневой шток, прикрепленный к указанному корпусу поршня, указанный поршневой шток выходит через один конец указанного цилиндра;

первый клапанный узел, включающий первый клапанный диск, входящий в зацепление с указанным корпусом поршня;

второй клапанный узел, входящий в зацепление с указанным корпусом поршня; и

нормально открытый воспринимающий перемещение поршня клапан, прикрепленный к указанному поршневому штоку, указанный воспринимающий перемещение поршня клапан включает второй клапанный диск, перемещающийся между открытым положением и закрытым положением в ответ на перемещение указанного корпуса поршня относительно указанного цилиндра; в котором

внутренняя часть указанного второго клапанного диска жестко прикреплена к указанному поршневому штоку, вследствие чего предотвращается осевое перемещение указанной внутренней части указанного второго клапанного диска относительно указанного поршневого штока.

22. Амортизатор по п.21, дополнительно содержащий открытый канал, образованный указанным вторым клапанным диском или указанным корпусом поршня, шунтирующий указанный второй клапанный диск указанного воспринимающего перемещение поршня клапана.

23. Амортизатор по п.21, в котором указанный второй клапанный узел представляет собой узел клапана отдачи, который нормально закрывает указанный канал отдачи поршня, и перемещается в открытое положение во время движения отдачи амортизатора.

24. Амортизатор по п.21, в котором указанный первый клапанный узел представляет собой узел клапана сжатия, указанный узел клапана сжатия нормально закрывает указанный канал сжатия поршня, указанный узел клапана сжатия перемещается в открытое положение во время движения сжатия амортизатора.

25. Амортизатор по п.21, дополнительно содержащий

трубку, охватывающую указанный цилиндр и образующую резервуарную камеру, и базовый клапанный узел, расположенный между указанной рабочей камерой и указанной резервуарной камерой, указанный базовый клапанный узел содержит:

базовый корпус клапана, расположенный между указанной рабочей камерой и указанной резервуарной камерой, указанный базовый корпус клапана образует базовый канал сжатия и базовый канал отдачи;

третий клапанный узел, входящий в зацепление с указанным базовым корпусом клапана;

четвертый клапанный узел, входящий в зацепление с указанным базовым корпусом клапана;

базовый клапан, прикрепленный к указанному базовому корпусу клапана, указанный клапан перемещается между открытым положением и закрытым положением в ответ на перемещение указанного корпуса поршня относительно указанного цилиндра.

26. Амортизатор по п.25, в котором указанный базовый клапан содержит третий клапанный диск, расположенный рядом с указанным третьим клапанным узлом.

27. Амортизатор по п.26, дополнительно содержащий открытый канал, образованный указанным базовым корпусом клапана или указанным третьим клапанным диском, шунтирующий указанный третий клапанный диск указанного базового клапана.

28. Амортизатор по п.26, в котором указанный четвертый клапанный узел представляет собой узел клапана сжатия, указанный узел клапана сжатия нормально закрывает указанный базовый канал сжатия, указанный узел клапана сжатия перемещается в открытое положение во время движения отдачи амортизатора.

29. Амортизатор по п.26, в котором указанный третий клапанный диск имеет отверстие, образующее открытый канал, шунтирующий указанный третий клапанный диск.

30. Амортизатор по п.26, в котором указанный третий клапанный диск расположен между указанным третьим клапанным узлом и указанным корпусом клапана.

31. Амортизатор, содержащий:

цилиндр, образующий жидкостную камеру;

корпус поршня, расположенный внутри указанной рабочей камеры, причем указанный корпус поршня разделяет указанную жидкостную камеру на верхнюю рабочую камеру и нижнюю рабочую камеру, указанный корпус поршня образует канал сжатия поршня и канал отдачи поршня;

поршневой шток, прикрепленный к указанному корпусу поршня, указанный поршневой шток выходит через один конец указанного цилиндра;

первый клапанный узел, включающий первый клапанный диск, входящий в зацепление с указанным корпусом поршня;

второй клапанный узел, входящий в зацепление с указанным корпусом поршня; и

нормально открытый воспринимающий перемещение поршня клапан, прикрепленный к указанному поршневому штоку, указанный клапан включает второй клапанный диск, перемещающийся между открытым положением и закрытым положением в ответ на перемещение указанного корпуса поршня относительно указанного цилиндра; в котором

указанный второй клапанный диск образует первый канал между вторым клапанным диском и указанным цилиндром и второй канал между указанным вторым клапанным диском и указанным поршневым штоком.

32. Амортизатор по п.31, в котором указанный первый клапанный узел представляет собой узел клапана сжатия, который нормально закрывает указанный канал сжатия поршня, и перемещается в открытое положение во время движения сжатия амортизатора.

33. Амортизатор по п.31, в котором указанный второй клапанный диск расположен рядом с указанным первым клапанным диском указанного первого клапанного узла.

34. Амортизатор по п.31, дополнительно содержащий смещающий элемент, побуждающий указанный второй клапанный диск перемещаться в открытое положение, когда и первый, и второй указанные проточные каналы открыты.

35. Амортизатор по п.31, в котором указанный второй клапанный диск перемещается в закрытое положение во время движения указанного корпуса поршня относительно указанного цилиндра, указанный второй канал закрыт, когда указанный второй клапанный диск находится в закрытом положении.

36. Амортизатор по п.31, дополнительно содержащий стопорное кольцо, расположенное между указанным поршневым штоком и указанным вторым клапанным диском, при этом указанный второй канал расположен между указанным вторым клапанным диском и указанным стопорным кольцом.

37. Амортизатор по п.31, дополнительно содержащий:

трубку, охватывающую указанный цилиндр и образующую резервуарную камеру, и базовый клапанный узел, расположенный между указанной рабочей камерой и указанной резервуарной камерой, указанный базовый клапанный узел содержит:

базовый корпус клапана, расположенный между указанной рабочей камерой и указанной резервуарной камерой, указанный базовый корпус клапана образует базовый канал сжатия и базовый канал отдачи;

третий клапанный узел, входящий в зацепление с указанным базовым корпусом клапана;

четвертый клапанный узел, входящий в зацепление с указанным базовым корпусом клапана;

базовый клапан, прикрепленный к указанному базовому корпусу клапана, указанный клапан перемещается между открытым положением и закрытым положением в ответ на перемещение указанного корпуса поршня относительно указанного цилиндра.

38. Амортизатор по п.37, в котором указанный базовый клапан содержит третий клапанный диск, расположенный рядом с указанным третьим клапанным узлом.

39. Амортизатор по п.38, в котором указанный третий клапанный узел представляет собой узел клапана отдачи, который нормально закрывает указанный базовый канал отдачи, и перемещается в открытое положение во время движения отдачи указанного амортизатора.

40. Амортизатор по п.31, в котором указанный первый клапанный диск указанного первого клапанного узла расположен между указанным вторым клапанным диском указанного базового клапана и указанным корпусом поршня.

41. Амортизатор, содержащий:

цилиндр, образующий жидкостную камеру;

корпус поршня, расположенный внутри указанной рабочей камеры, причем указанный корпус поршня разделяет указанную жидкостную камеру на верхнюю рабочую камеру и нижнюю рабочую камеру, указанный корпус поршня образует канал сжатия поршня и канал отдачи поршня;

поршневой шток, прикрепленный к указанному корпусу поршня, указанный поршневой шток выходит через один конец указанного цилиндра;

первый клапанный узел, включающий первый клапанный диск, входящий в зацепление с указанным корпусом поршня;

второй клапанный узел, входящий в зацепление с указанным корпусом поршня; и

нормально открытый воспринимающий перемещение поршня клапан, прикрепленный к указанному поршневому штоку, указанный воспринимающий перемещение поршня клапан включает второй клапанный диск, перемещающийся между открытым положением и закрытым положением в ответ на перемещение указанного корпуса поршня относительно указанного цилиндра; в котором

указанный второй клапанный диск непосредственно входит в зацепление с указанным корпусом поршня и в указанном открытом положении, и в указанном закрытом положении.